Способ улучшения свойств жидкости для бурения скважин, способ улучшения смазывающих свойств буровой жидкости для бурения скважин, способ снижения вращающего момента и гидродинамического сопротивленияпри вращении, поднятии или опускании бурильной трубы, способ контролирования потерь буровой жидкости из нефтяной нисходящей буровой скважины

Номер патента: 357

Опубликовано: 24.06.1999

Авторы: Рассел Джордж У., Деруин Дэвид Дж., Уейнтритт Дональд Дж., Залески Питер Л.

Формула / Реферат

1. Способ улучшения свойств жидкости для бурения скважин, отличающийся тем, что он включает стадию добавления в буровую жидкость упругих частиц углерода в виде графита.

2. Способ по п.1, отличающийся тем, что названные упругие частицы имеют упругое восстановление после деформации сжатия под давлением 68948 кПа свыше около 35%.

3. Способ по п.2, отличающийся тем, что названные упругие частицы имеют упругое восстановление после деформации сжатия от около 100 до 150 %.

4. Способ по п.1, отличающийся тем, что названные упругие частицы имеют размер свыше около (+200) меш.

5. Способ по п.1, отличающийся тем, что около 90 % названных упругих частиц углерода в виде графита имеют размер от (-20) меш до (+200) меш.

6. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита добавляют в буровую жидкость в концентрации от около 85,6 до 342,4 кг/м3.

7. Способ по п.1, отличающийся тем, что упругие частицы углерода в виде графита добавляют в буровую жидкость в концентрации от около 5,7 до 17,1 кг/м3

8. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации нефтяного кокса.

9. Способ по п.8, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации сжиженного нефтяного кокса.

10. Способ по п.8, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации отожженного нефтяного кокса.

11. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита содержат более около 80% графита.

12. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита содержат более около 20% графита.

13. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита имеют плотность от около 1,45 до 2,2 г/см3.

14. Способ по п.1, отличающийся тем, что названная буровая жидкость является буровой жидкостью на водной основе.

15. Способ по п.1, отличающийся тем, что названная буровая жидкость является буровой жидкостью на масляной основе.

16. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита добавляют в буровую жидкость в количестве, достаточном для предотвращения потерь буровой жидкости от просачивания в пласты с порами или трещинами.

17. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита добавляют в буровую жидкость в количестве, эффективном для корректирования потерь буровой жидкости от просачивания в пласты с порами или трещинами.

18. Способ улучшения смазывающих свойств буровой жидкости для бурения скважин, отличающийся тем, что он включает стадию добавления в буровую жидкость смазки, содержащей упругие частицы углерода в виде графита размером от (+20) меш до около 8 мкм.

19. Способ по п.18, отличающийся тем, что смазку добавляют в буровую жидкость в концентрации от около 57,1 до 342,4 кг/м3.

20. Способ снижения вращающего момента и гидродинамического сопротивления при вращении, поднятии или опускании бурильной трубы, отличающийся тем, что он включает стадию добавления в циркулирующую буровую жидкость упругих частиц углерода в виде графита с размером от около (-20) до около (+200) меш.

21. Способ контролирования потерь буровой жидкости из нефтяной нисходящей буровой скважины, отличающийся тем, что он включает добавление в нисходящую буровую скважину частиц углерода в виде графита.

22. Способ по п.21, отличающийся тем, что частицы углерода в виде графита добавляют в жидкость.

23. Способ по п.21, отличающийся тем, что частицы углерода в виде графита смешивают с добавками, предотвращающими потери жидкости от просачивания.

24. Способ по п.22, отличающийся тем, что жидкостью является буровая жидкость.

25. Способ по п.22, отличающийся тем, что частицы углерода в виде графита имеют упругость, при которой упругое восстановление после деформации сжатия под давлением 68948 кПа превышает около 35%.

26. Способ по п.23, отличающийся тем, что частицы углерода в виде графита имеют упругость, при которой упругое восстановление после деформации сжатия под давлением 68948 кПа превышает около 35%.

27. Способ по п.22, отличающийся тем, что частицы углерода в виде графита имеют размер больший, чем около (+200) меш.

28. Способ по п.23, отличающийся тем, что частицы углерода в виде графита имеют размер больший, чем около (+200) меш.

Текст

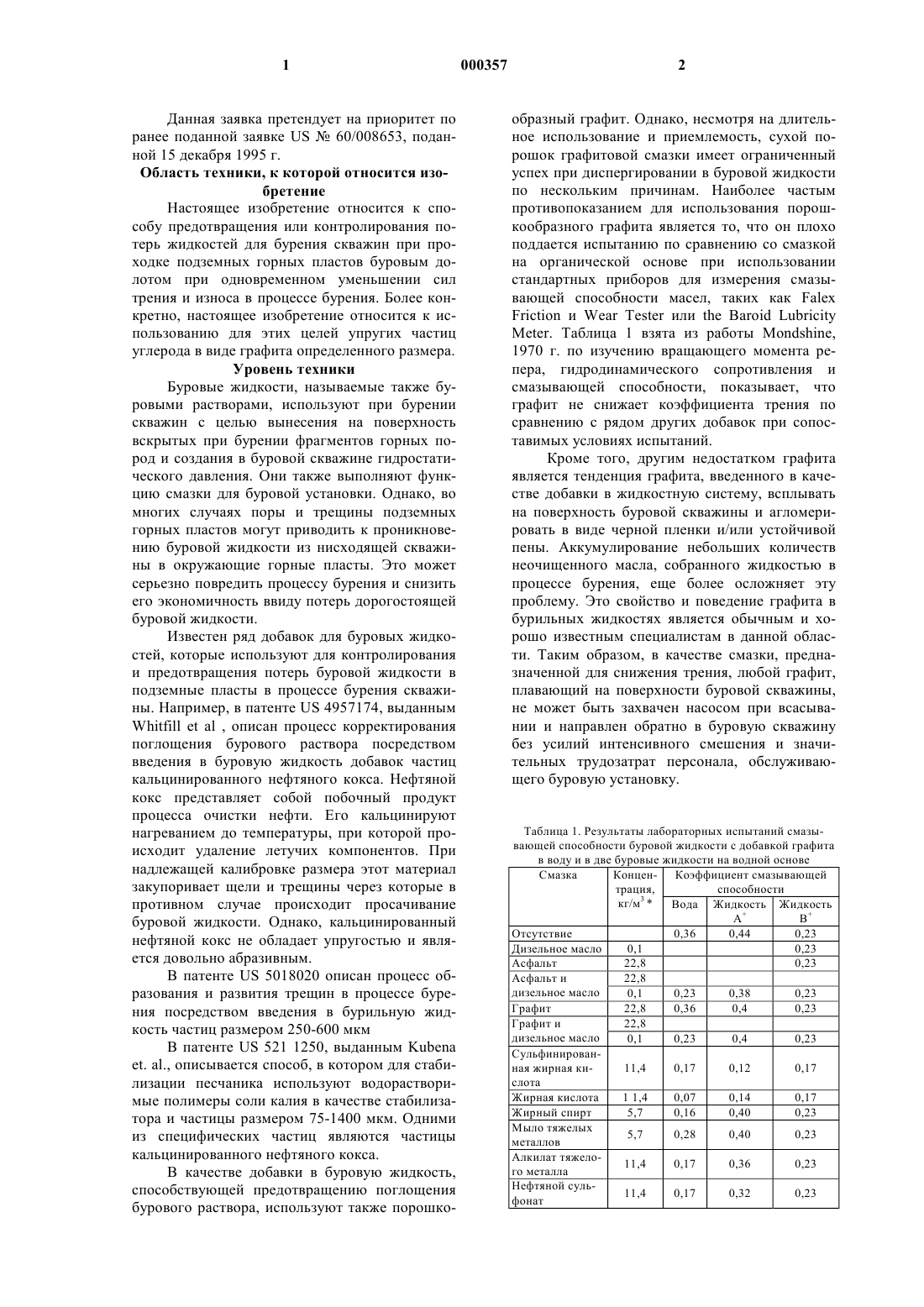

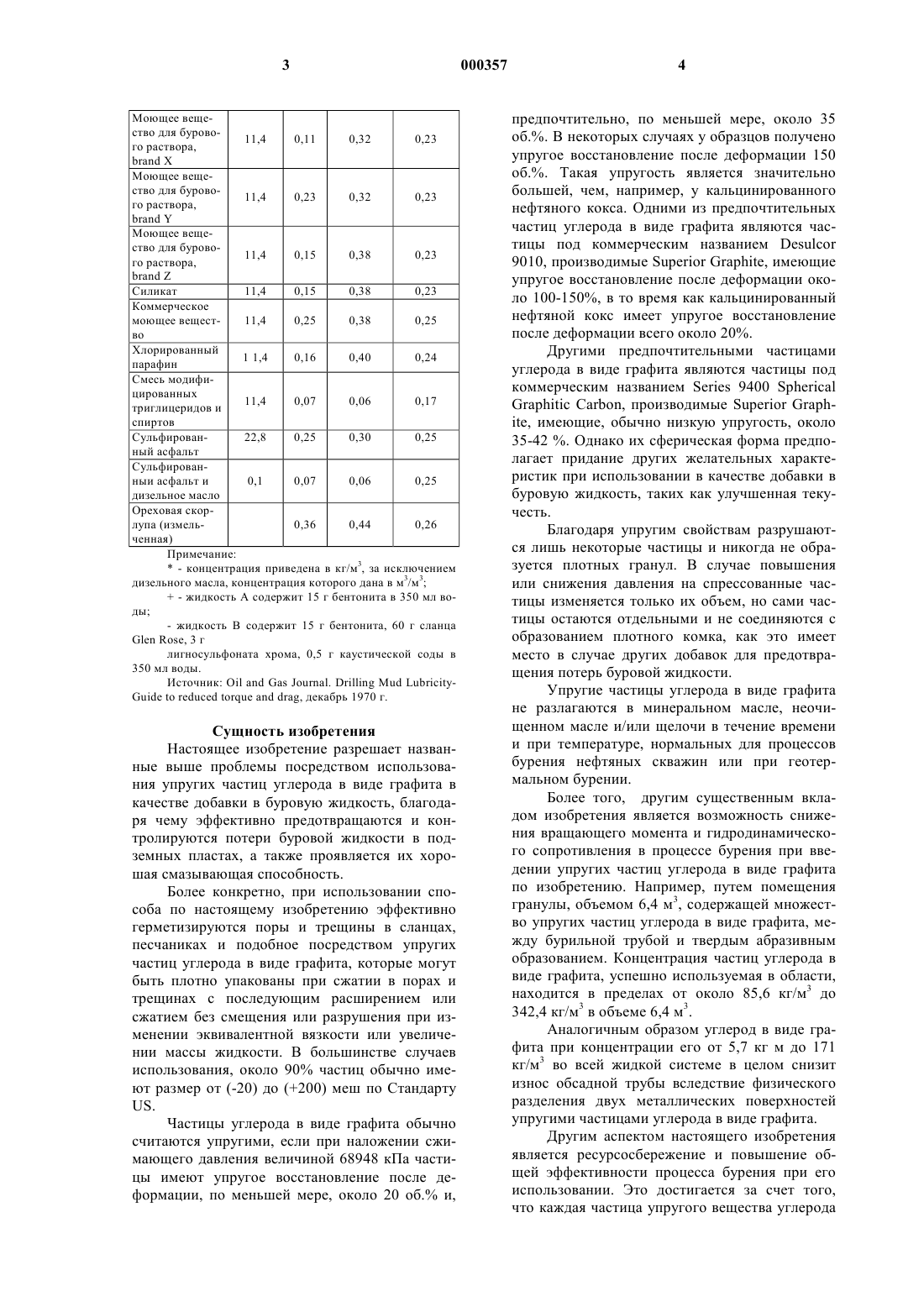

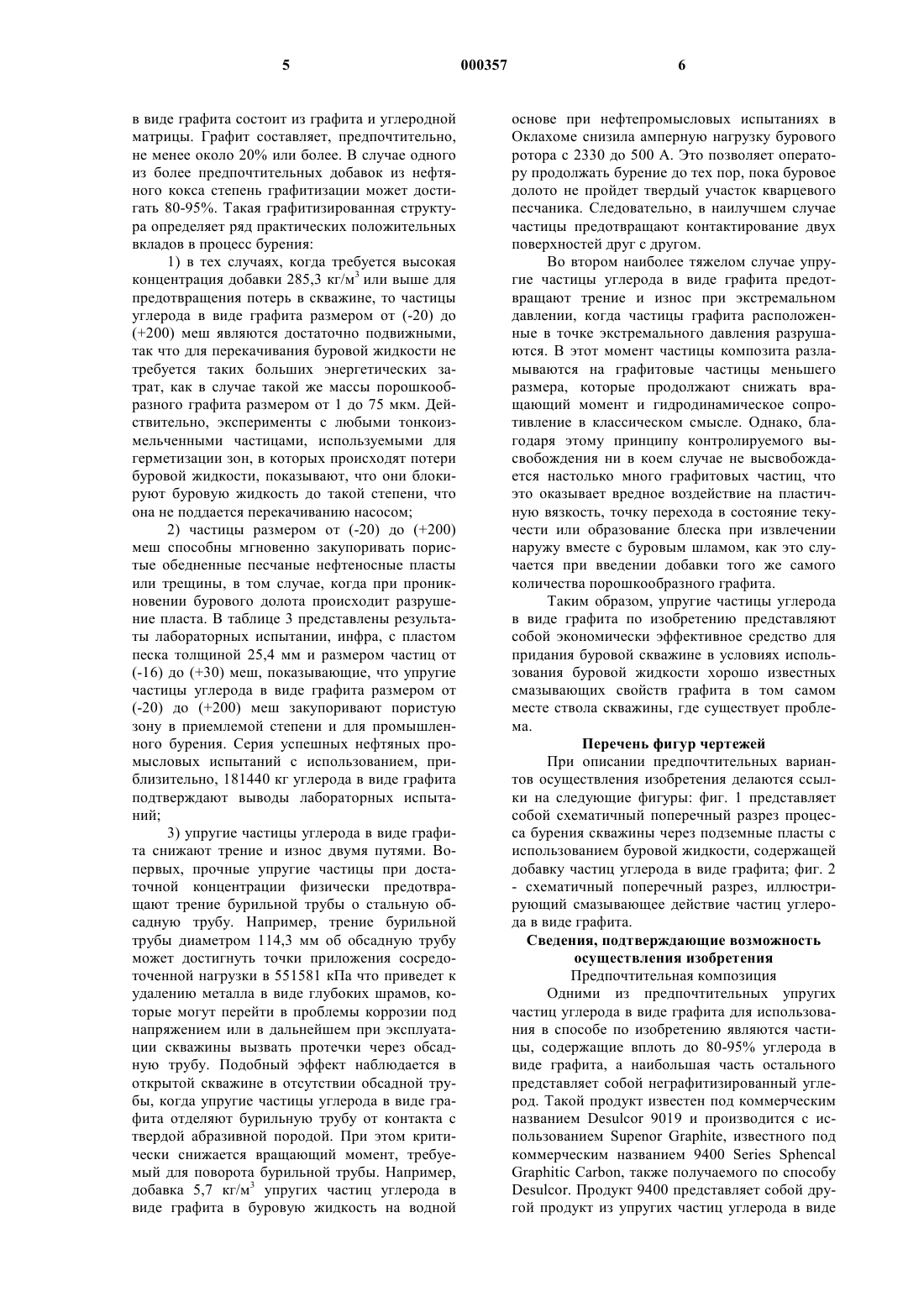

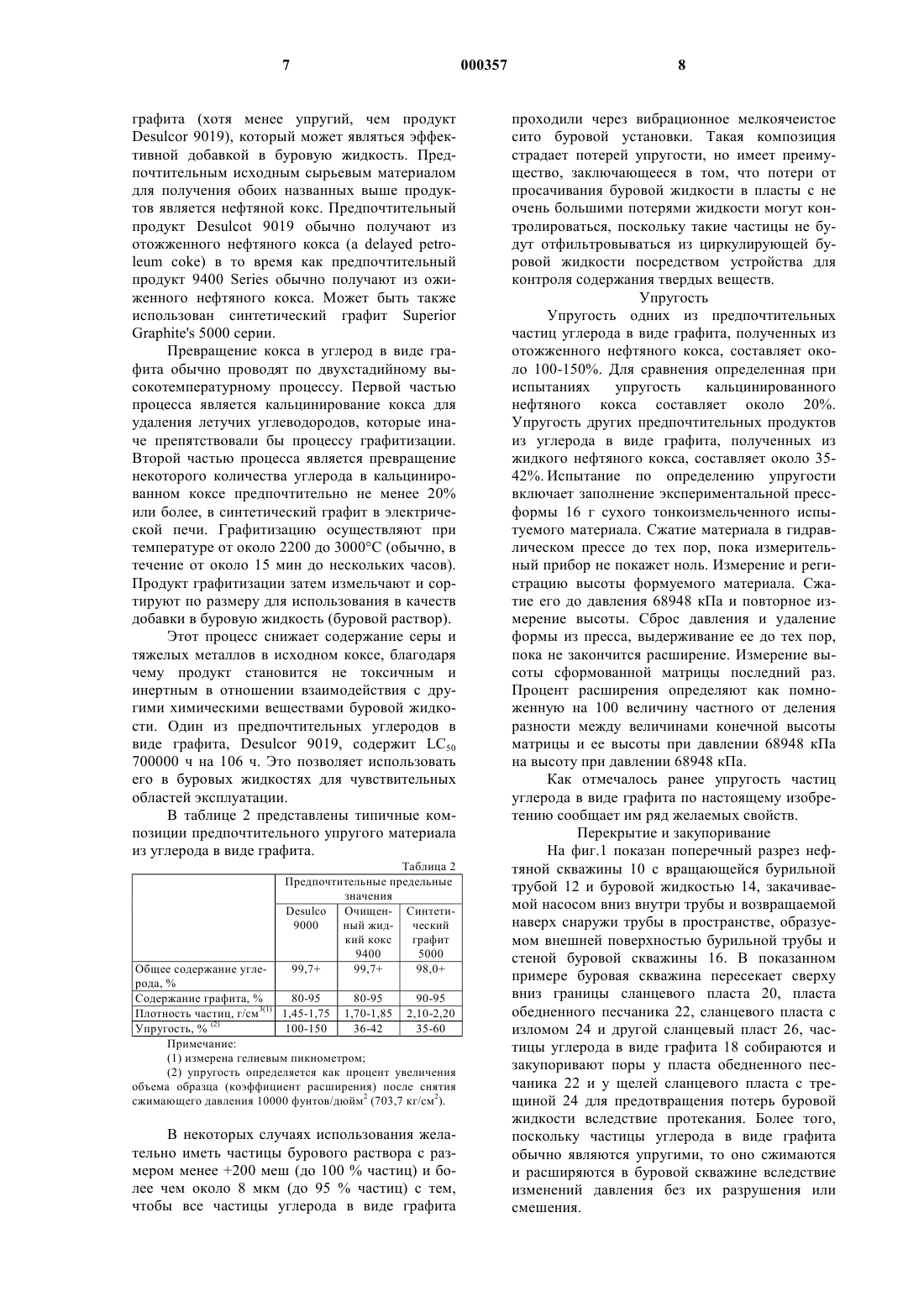

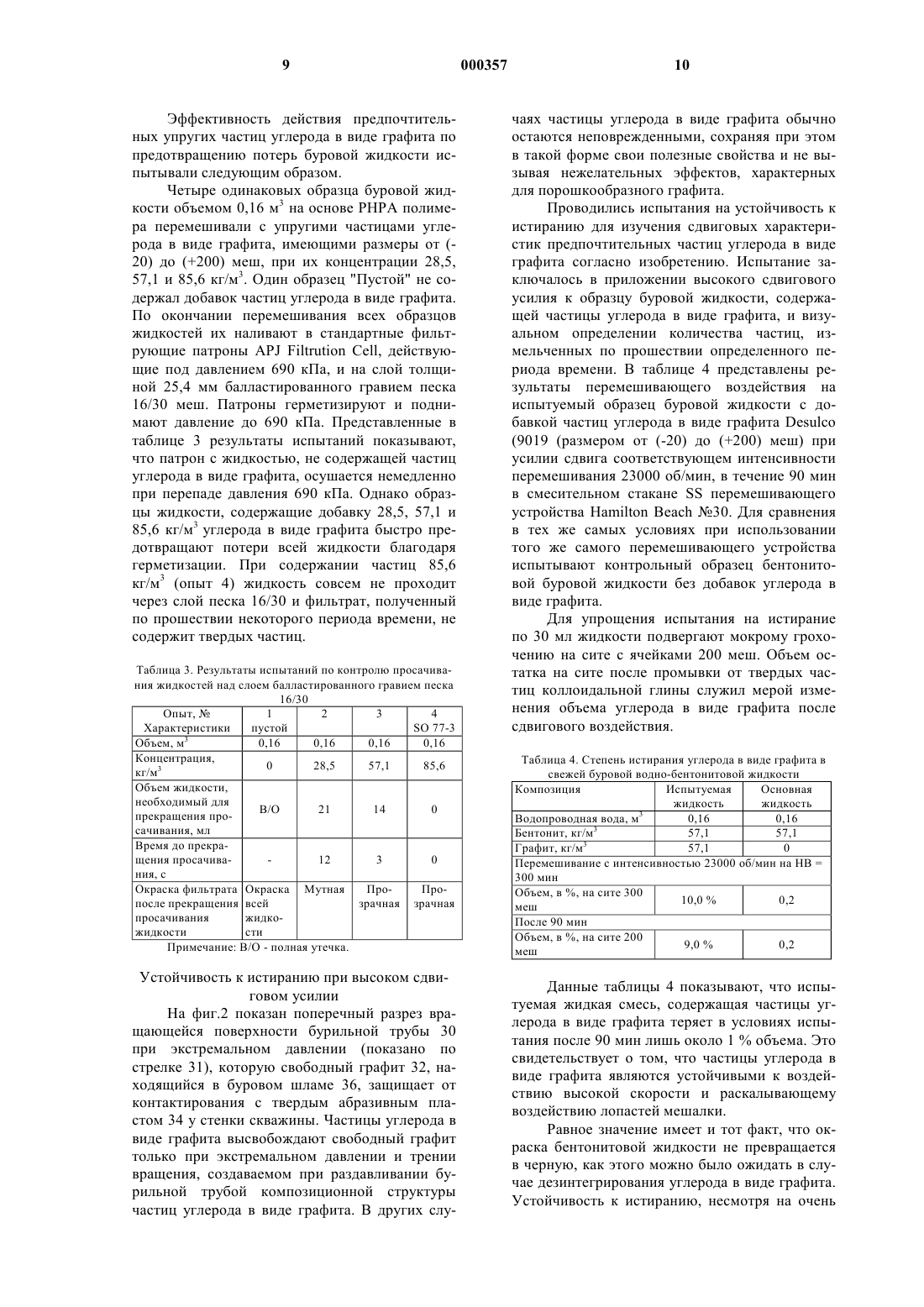

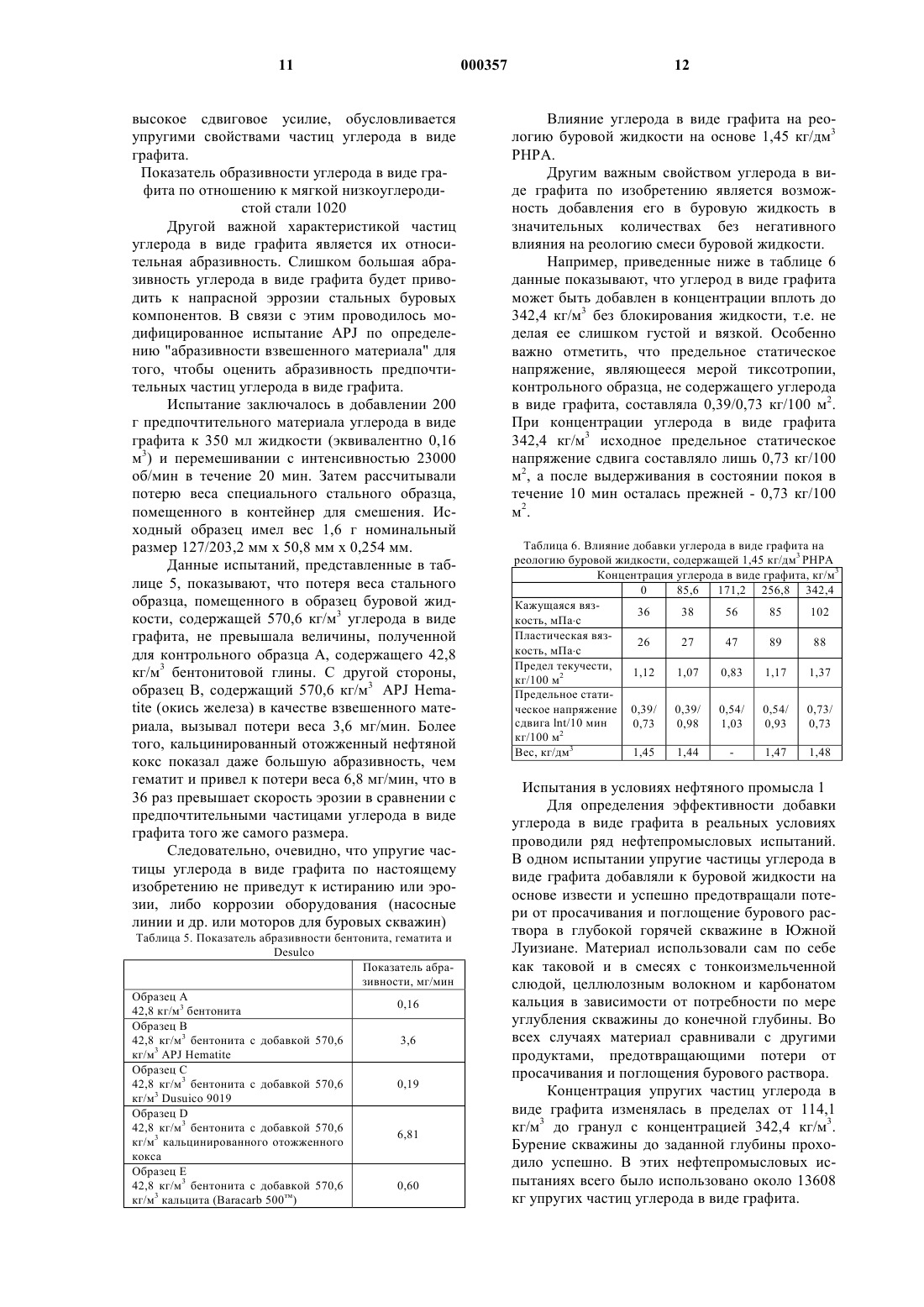

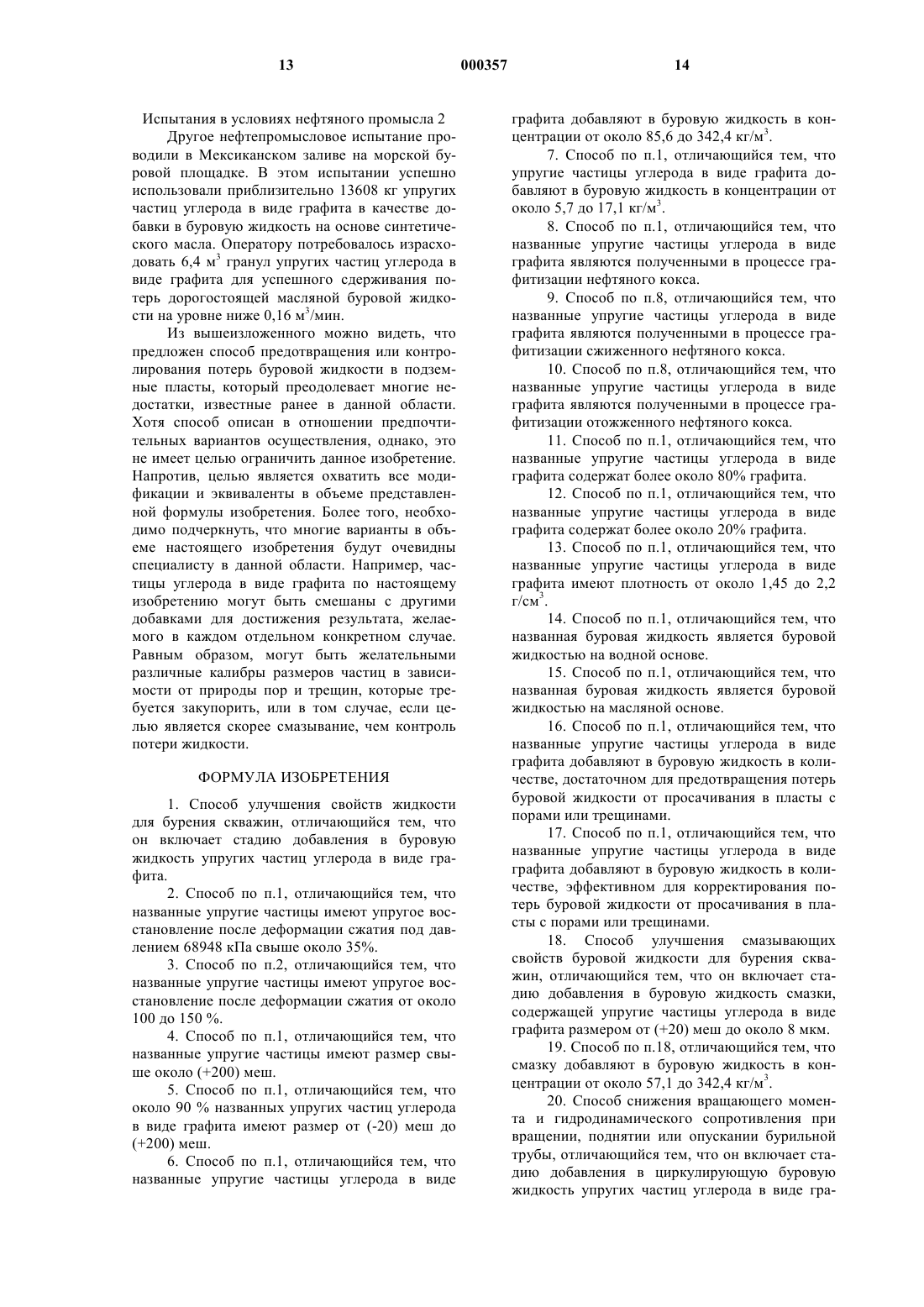

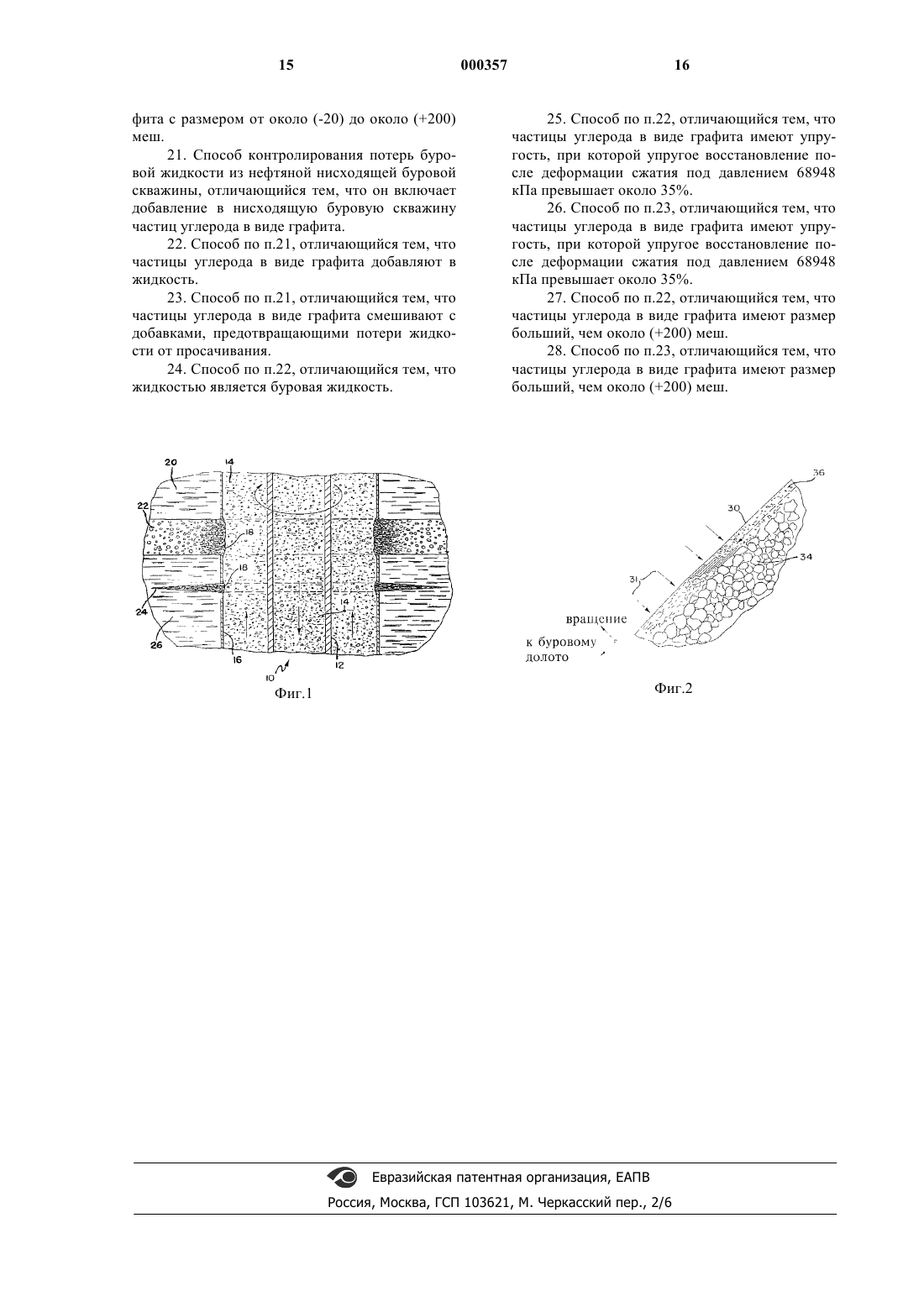

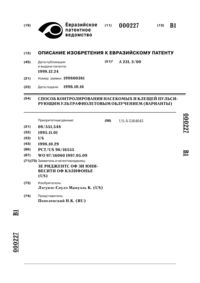

1 Данная заявка претендует на приоритет по ранее поданной заявке US60/008653, поданной 15 декабря 1995 г. Область техники, к которой относится изобретение Настоящее изобретение относится к способу предотвращения или контролирования потерь жидкостей для бурения скважин при проходке подземных горных пластов буровым долотом при одновременном уменьшении сил трения и износа в процессе бурения. Более конкретно, настоящее изобретение относится к использованию для этих целей упругих частиц углерода в виде графита определенного размера. Уровень техники Буровые жидкости, называемые также буровыми растворами, используют при бурении скважин с целью вынесения на поверхность вскрытых при бурении фрагментов горных пород и создания в буровой скважине гидростатического давления. Они также выполняют функцию смазки для буровой установки. Однако, во многих случаях поры и трещины подземных горных пластов могут приводить к проникновению буровой жидкости из нисходящей скважины в окружающие горные пласты. Это может серьезно повредить процессу бурения и снизить его экономичность ввиду потерь дорогостоящей буровой жидкости. Известен ряд добавок для буровых жидкостей, которые используют для контролирования и предотвращения потерь буровой жидкости в подземные пласты в процессе бурения скважины. Например, в патенте US 4957174, выданнымWhitfill et al , описан процесс корректирования поглощения бурового раствора посредством введения в буровую жидкость добавок частиц кальцинированного нефтяного кокса. Нефтяной кокс представляет собой побочный продукт процесса очистки нефти. Его кальцинируют нагреванием до температуры, при которой происходит удаление летучих компонентов. При надлежащей калибровке размера этот материал закупоривает щели и трещины через которые в противном случае происходит просачивание буровой жидкости. Однако, кальцинированный нефтяной кокс не обладает упругостью и является довольно абразивным. В патенте US 5018020 описан процесс образования и развития трещин в процессе бурения посредством введения в бурильную жидкость частиц размером 250-600 мкм В патенте US 521 1250, выданным Kubenaet. al., описывается способ, в котором для стабилизации песчаника используют водорастворимые полимеры соли калия в качестве стабилизатора и частицы размером 75-1400 мкм. Одними из специфических частиц являются частицы кальцинированного нефтяного кокса. В качестве добавки в буровую жидкость,способствующей предотвращению поглощения бурового раствора, используют также порошко 000357 2 образный графит. Однако, несмотря на длительное использование и приемлемость, сухой порошок графитовой смазки имеет ограниченный успех при диспергировании в буровой жидкости по нескольким причинам. Наиболее частым противопоказанием для использования порошкообразного графита является то, что он плохо поддается испытанию по сравнению со смазкой на органической основе при использовании стандартных приборов для измерения смазывающей способности масел, таких как FalexMeter. Таблица 1 взята из работы Mondshine,1970 г. по изучению вращающего момента репера, гидродинамического сопротивления и смазывающей способности, показывает, что графит не снижает коэффициента трения по сравнению с рядом других добавок при сопоставимых условиях испытаний. Кроме того, другим недостатком графита является тенденция графита, введенного в качестве добавки в жидкостную систему, всплывать на поверхность буровой скважины и агломерировать в виде черной пленки и/или устойчивой пены. Аккумулирование небольших количеств неочищенного масла, собранного жидкостью в процессе бурения, еще более осложняет эту проблему. Это свойство и поведение графита в бурильных жидкостях является обычным и хорошо известным специалистам в данной области. Таким образом, в качестве смазки, предназначенной для снижения трения, любой графит,плавающий на поверхности буровой скважины,не может быть захвачен насосом при всасывании и направлен обратно в буровую скважину без усилий интенсивного смешения и значительных трудозатрат персонала, обслуживающего буровую установку. Таблица 1. Результаты лабораторных испытаний смазывающей способности буровой жидкости с добавкой графита в воду и в две буровые жидкости на водной основе Смазка Концен- Коэффициент смазывающей трация,способности кг/м 3 Вода Жидкость Жидкость В+A+ Отсутствие 0,36 0,44 0,23 Дизельное масло 0,1 0,23 Асфальт 22,8 0,23 Асфальт и 22,8 дизельное масло 0,1 0,23 0,38 0,23 Графит 22,8 0,36 0,4 0,23 Графит и 22,8 дизельное масло 0,1 0,23 0,4 0,23 Сульфинирован 11,4 0,17 0,12 0,17 ная жирная кислота Жирная кислота 1 1,4 0,07 0,14 0,17 Жирный спирт 5,7 0,16 0,40 0,23 Мыло тяжелых 5,7 0,28 0,40 0,23 металлов Алкилат тяжело 11,4 0,17 0,36 0,23 го металла Нефтяной суль 11,4 0,17 0,32 0,23 фонат 3 Моющее вещество для бурово 11,4 0,11 0,32 0,23 го раствора,brand X Моющее вещество для бурово 11,4 0,23 0,32 0,23 го pаствора,brand Y Моющее вещество для бурово 11,4 0,15 0,38 0,23 го раствора,brand Z Силикат 11,4 0,15 0,38 0,23 Коммерческое 11,4 0,25 0,38 0,25 моющее вещество Хлорированный 1 1,4 0,16 0,40 0,24 парафин Смесь модифицированных 11,4 0,07 0,06 0,17 триглицеридов и спиртов Сульфирован 22,8 0,25 0,30 0,25 ный асфальт Сульфирован 0,1 0,07 0,06 0,25 ныи асфальт и дизельное масло Ореховая скор 0,36 0,44 0,26 лупа (измельченная) Примечание:- концентрация приведена в кг/м 3, за исключением дизельного масла, концентрация которого дана в м 3/м 3; Сущность изобретения Настоящее изобретение разрешает названные выше проблемы посредством использования упругих частиц углерода в виде графита в качестве добавки в буровую жидкость, благодаря чему эффективно предотвращаются и контролируются потери буровой жидкости в подземных пластах, а также проявляется их хорошая смазывающая способность. Более конкретно, при использовании способа по настоящему изобретению эффективно герметизируются поры и трещины в сланцах,песчаниках и подобное посредством упругих частиц углерода в виде графита, которые могут быть плотно упакованы при сжатии в порах и трещинах с последующим расширением или сжатием без смещения или разрушения при изменении эквивалентной вязкости или увеличении массы жидкости. В большинстве случаев использования, около 90% частиц обычно имеют размер от (-20) до (+200) меш по СтандартуUS. Частицы углерода в виде графита обычно считаются упругими, если при наложении сжимающего давления величиной 68948 кПа частицы имеют упругое восстановление после деформации, по меньшей мере, около 20 об.% и, 000357 4 предпочтительно, по меньшей мере, около 35 об.%. В некоторых случаях у образцов получено упругое восстановление после деформации 150 об.%. Такая упругость является значительно большей, чем, например, у кальцинированного нефтяного кокса. Одними из предпочтительных частиц углерода в виде графита являются частицы под коммерческим названием Desulcor 9010, производимые Superior Graphite, имеющие упругое восстановление после деформации около 100-150%, в то время как кальцинированный нефтяной кокс имеет упругое восстановление после деформации всего около 20%. Другими предпочтительными частицами углерода в виде графита являются частицы под коммерческим названием Series 9400 SphericalGraphitic Carbon, производимые Superior Graphite, имеющие, обычно низкую упругость, около 35-42 %. Однако их сферическая форма предполагает придание других желательных характеристик при использовании в качестве добавки в буровую жидкость, таких как улучшенная текучесть. Благодаря упругим свойствам разрушаются лишь некоторые частицы и никогда не образуется плотных гранул. В случае повышения или снижения давления на спрессованные частицы изменяется только их объем, но сами частицы остаются отдельными и не соединяются с образованием плотного комка, как это имеет место в случае других добавок для предотвращения потерь буровой жидкости. Упругие частицы углерода в виде графита не разлагаются в минеральном масле, неочищенном масле и/или щелочи в течение времени и при температуре, нормальных для процессов бурения нефтяных скважин или при геотермальном бурении. Более того, другим существенным вкладом изобретения является возможность снижения вращающего момента и гидродинамического сопротивления в процессе бурения при введении упругих частиц углерода в виде графита по изобретению. Например, путем помещения гранулы, объемом 6,4 м 3, содержащей множество упругих частиц углерода в виде графита, между бурильной трубой и твердым абразивным образованием. Концентрация частиц углерода в виде графита, успешно используемая в области,находится в пределах от около 85,6 кг/м 3 до 342,4 кг/м 3 в объеме 6,4 м 3. Аналогичным образом углерод в виде графита при концентрации его от 5,7 кг м до 171 кг/м 3 во всей жидкой системе в целом снизит износ обсадной трубы вследствие физического разделения двух металлических поверхностей упругими частицами углерода в виде графита. Другим аспектом настоящего изобретения является ресурсосбережение и повышение общей эффективности процесса бурения при его использовании. Это достигается за счет того,что каждая частица упругого вещества yглерода 5 в виде графита состоит из графита и углеродной матрицы. Графит составляет, предпочтительно,не менее около 20% или более. В случае одного из более предпочтительных добавок из нефтяного кокса степень графитизации может достигать 80-95%. Такая графитизированная структура определяет ряд практических положительных вкладов в процесс бурения: 1) в тех случаях, когда требуется высокая концентрация добавки 285,3 кг/м 3 или выше для предотвращения потерь в скважине, то частицы углерода в виде графита размером от (-20) до(+200) меш являются достаточно подвижными,так что для перекачивания буровой жидкости не требуется таких больших энергетических затрат, как в случае такой же массы порошкообразного графита размером от 1 до 75 мкм. Действительно, эксперименты с любыми тонкоизмельченными частицами, используемыми для герметизации зон, в которых происходят потери буровой жидкости, показывают, что они блокируют буровую жидкость до такой степени, что она не поддается перекачиванию насосом; 2) частицы размером от (-20) до (+200) меш способны мгновенно закупоривать пористые обедненные песчаные нефтеносные пласты или трещины, в том случае, когда при проникновении бурового долота происходит разрушение пласта. В таблице 3 представлены результаты лабораторных испытании, инфра, с пластом песка толщиной 25,4 мм и размером частиц от(-16) до (+30) меш, показывающие, что упругие частицы углерода в виде графита размером от(-20) до (+200) меш закупоривают пористую зону в приемлемой степени и для промышленного бурения. Серия успешных нефтяных промысловых испытаний с использованием, приблизительно, 181440 кг углерода в виде графита подтверждают выводы лабораторных испытаний; 3) упругие частицы углерода в виде графита снижают трение и износ двумя путями. Вопервых, прочные упругие частицы при достаточной концентрации физически предотвращают трение бурильной трубы о стальную обсадную трубу. Например, трение бурильной трубы диаметром 114,3 мм об обсадную трубу может достигнуть точки приложения сосредоточенной нагрузки в 551581 кПа что приведет к удалению металла в виде глубоких шрамов, которые могут перейти в проблемы коррозии под напряжением или в дальнейшем при эксплуатации скважины вызвать протечки через обсадную трубу. Подобный эффект наблюдается в открытой скважине в отсутствии обсадной трубы, когда упругие частицы углерода в виде графита отделяют бурильную трубу от контакта с твердой абразивной породой. При этом критически снижается вращающий момент, требуемый для поворота бурильной трубы. Например,добавка 5,7 кг/м 3 упругих частиц углерода в виде графита в буровую жидкость на водной 6 основе при нефтепромысловых испытаниях в Оклахоме снизила амперную нагрузку бурового ротора с 2330 до 500 А. Это позволяет оператору продолжать бурение до тех пор, пока буровое долото не пройдет твердый участок кварцевого песчаника. Следовательно, в наилучшем случае частицы предотвращают контактирование двух поверхностей друг с другом. Во втором наиболее тяжелом случае упругие частицы углерода в виде графита предотвращают трение и износ при экстремальном давлении, когда частицы графита расположенные в точке экстремального давления разрушаются. В этот момент частицы композита разламываются на графитовые частицы меньшего размера, которые продолжают снижать вращающий момент и гидродинамическое сопротивление в классическом смысле. Однако, благодаря этому принципу контролируемого высвобождения ни в коем случае не высвобождается настолько много графитовых частиц, что это оказывает вредное воздействие на пластичную вязкость, точку перехода в состояние текучести или образование блеска при извлечении наружу вместе с буровым шламом, как это случается при введении добавки того же самого количества порошкообразного графита. Таким образом, упругие частицы углерода в виде графита по изобретению представляют собой экономически эффективное средство для придания буровой скважине в условиях использования буровой жидкости хорошо известных смазывающих свойств графита в том самом месте ствола скважины, где существует проблема. Перечень фигур чертежей При описании предпочтительных вариантов осуществления изобретения делаются ссылки на следующие фигуры: фиг. 1 представляет собой схематичный поперечный разрез процесса бурения скважины через подземные пласты с использованием буровой жидкости, содержащей добавку частиц углерода в виде графита; фиг. 2- схематичный поперечный разрез, иллюстрирующий смазывающее действие частиц углерода в виде графита. Сведения, подтверждающие возможность осуществления изобретения Предпочтительная композиция Одними из предпочтительных упругих частиц углерода в виде графита для использования в способе по изобретению являются частицы, содержащие вплоть до 80-95% углерода в виде графита, а наибольшая часть остального представляет собой неграфитизированный углерод. Такой продукт известен под коммерческим названием Desulcor 9019 и производится с использованием Supenor Graphite, известного под коммерческим названием 9400 Series SphencalGraphitic Carbon, также получаемого по способуDesulcor. Продукт 9400 представляет собой другой продукт из упругих частиц углерода в видеDesulcor 9019), который может являться эффективной добавкой в буровую жидкость. Предпочтительным исходным сырьевым материалом для получения обоих названных выше продуктов является нефтяной кокс. Предпочтительный продукт Desulcot 9019 обычно получают из отожженного нефтяного кокса (а delayed petroleum coke) в то время как предпочтительный продукт 9400 Series обычно получают из ожиженного нефтяного кокса. Может быть также использован синтетический графит SuperiorGraphite's 5000 серии. Превращение кокса в углерод в виде графита обычно проводят по двухстадийному высокотемпературному процессу. Первой частью процесса является кальцинирование кокса для удаления летучих углеводородов, которые иначе препятствовали бы процессу графитизации. Второй частью процесса является превращение некоторого количества углерода в кальцинированном коксе предпочтительно не менее 20% или более, в синтетический графит в электрической печи. Графитизацию осуществляют при температуре от около 2200 до 3000 С (обычно, в течение от около 15 мин до нескольких часов). Продукт графитизации затем измельчают и сортируют по размеру для использования в качеств добавки в буровую жидкость (буровой раствор). Этот процесс снижает содержание серы и тяжелых металлов в исходном коксе, благодаря чему продукт становится не токсичным и инертным в отношении взаимодействия с другими химическими веществами буровой жидкости. Один из предпочтительных углеродов в виде графита, Desulcor 9019, содержит LC50 700000 ч на 106 ч. Это позволяет использовать его в буровых жидкостях для чувствительных областей эксплуатации. В таблице 2 представлены типичные композиции предпочтительного упругого материала из углерода в виде графита. Таблица 2 Предпочтительные предельные значенияDesulco Очищен- Синтети 9000 ный жидческий кий кокс графит 9400 5000 99,7+ 99,7+ 98,0+(2) упругость определяется как процент увеличения объема образца (коэффициент расширения) после снятия сжимающего давления 10000 фунтов/дюйм 2 (703,7 кг/см 2). В некоторых случаях использования желательно иметь частицы бурового раствора с размером менее +200 меш (до 100 % частиц) и более чем около 8 мкм (до 95 % частиц) с тем,чтобы все частицы углерода в виде графита 8 проходили через вибрационное мелкоячеистое сито буровой установки. Такая композиция страдает потерей упругости, но имеет преимущество, заключающееся в том, что потери от просачивания буровой жидкости в пласты с не очень большими потерями жидкости могут контролироваться, поскольку такие частицы не будут отфильтровываться из циркулирующей буровой жидкости посредством устройства для контроля содержания твердых веществ. Упругость Упругость одних из предпочтительных частиц углерода в виде графита, полученных из отожженного нефтяного кокса, составляет около 100-150%. Для сравнения определенная при испытаниях упругость кальцинированного нефтяного кокса составляет около 20%. Упругость других предпочтительных продуктов из углерода в виде графита, полученных из жидкого нефтяного кокса, составляет около 3542%. Испытание по определению упругости включает заполнение экспериментальной прессформы 16 г сухого тонкоизмельченного испытуемого материала. Сжатие материала в гидравлическом прессе до тех пор, пока измерительный прибор не покажет ноль. Измерение и регистрацию высоты формуемого материала. Сжатие его до давления 68948 кПа и повторное измерение высоты. Сброс давления и удаление формы из пресса, выдерживание ее до тех пор,пока не закончится расширение. Измерение высоты сформованной матрицы последний раз. Процент расширения определяют как помноженную на 100 величину частного от деления разности между величинами конечной высоты матрицы и ее высоты при давлении 68948 кПа на высоту при давлении 68948 кПа. Как отмечалось ранее упругость частиц углерода в виде графита по настоящему изобретению сообщает им ряд желаемых свойств. Перекрытие и закупоривание На фиг.1 показан поперечный разрез нефтяной скважины 10 с вращающейся бурильной трубой 12 и буровой жидкостью 14, закачиваемой насосом вниз внутри трубы и возвращаемой наверх снаружи трубы в пространстве, образуемом внешней поверхностью бурильной трубы и стеной буровой скважины 16. В показанном примере буровая скважина пересекает сверху вниз границы сланцевого пласта 20, пласта обедненного песчаника 22, сланцевого пласта с изломом 24 и другой сланцевый пласт 26, частицы углерода в виде графита 18 собираются и закупоривают поры у пласта обедненного песчаника 22 и у щелей сланцевого пласта с трещиной 24 для предотвращения потерь буровой жидкости вследствие протекания. Более того,поскольку частицы углерода в виде графита обычно являются упругими, то оно сжимаются и расширяются в буровой скважине вследствие изменений давления без их разрушения или смешения. 9 Эффективность действия предпочтительных упругих частиц углерода в виде графита по предотвращению потерь буровой жидкости испытывали следующим образом. Четыре одинаковых образца буровой жидкости объемом 0,16 м 3 на основе РНРА полимера перемешивали с упругими частицами углерода в виде графита, имеющими размеры от (20) до (+200) меш, при их концентрации 28,5,57,1 и 85,6 кг/м 3. Один образец "Пустой" не содержал добавок частиц углерода в виде графита. По окончании перемешивания всех образцов жидкостей их наливают в стандартные фильтрующие патроны APJ Filtrution Cell, действующие под давлением 690 кПа, и на слой толщиной 25,4 мм балластированного гравием песка 16/30 меш. Патроны герметизируют и поднимают давление до 690 кПа. Представленные в таблице 3 результаты испытаний показывают,что патрон с жидкостью, не содержащей частиц углерода в виде графита, осушается немедленно при перепаде давления 690 кПа. Однако образцы жидкости, содержащие добавку 28,5, 57,1 и 85,6 кг/м 3 углерода в виде графита быстро предотвращают потери всей жидкости благодаря герметизации. При содержании частиц 85,6 кг/м 3 (опыт 4) жидкость совсем не проходит через слой песка 16/30 и фильтрат, полученный по прошествии некоторого периода времени, не содержит твердых частиц. Таблица 3. Результаты испытаний по контролю просачивания жидкостей над слоем балластированного гравием песка 16/30 Опыт,1 2 3 4 Характеристики пустойSO 77-3 Объем, м 3 0,16 0,16 0,16 0,16 Концентрация,0 28,5 57,1 85,6 кг/м 3 Объем жидкости,необходимый для В/О 21 14 0 прекращения просачивания, мл Время до прекра 12 3 0 щения просачивания, с Окраска фильтрата Окраска Мутная ПроПропосле прекращения всей зрачная зрачная просачивания жидкожидкости сти Примечание: В/О - полная утечка. Устойчивость к истиранию при высоком сдвиговом усилии На фиг.2 показан поперечный разрез вращающейся поверхности бурильной трубы 30 при экстремальном давлении (показано по стрелке 31), которую свободный графит 32, находящийся в буровом шламе 36, защищает от контактирования с твердым абразивным пластом 34 у стенки скважины. Частицы углерода в виде графита высвобождают свободный графит только при экстремальном давлении и трении вращения, создаваемом при раздавливании бурильной трубой композиционной структуры частиц углерода в виде графита. В других слу 000357 10 чаях частицы углерода в виде графита обычно остаются неповрежденными, сохраняя при этом в такой форме свои полезные свойства и не вызывая нежелательных эффектов, характерных для порошкообразного графита. Проводились испытания на устойчивость к истиранию для изучения сдвиговых характеристик предпочтительных частиц углерода в виде графита согласно изобретению. Испытание заключалось в приложении высокого сдвигового усилия к образцу буровой жидкости, содержащей частицы углерода в виде графита, и визуальном определении количества частиц, измельченных по прошествии определенного периода времени. В таблице 4 представлены результаты перемешивающего воздействия на испытуемый образец буровой жидкости с добавкой частиц углерода в виде графита Desulco(9019 (размером от (-20) до (+200) меш) при усилии сдвига соответствующем интенсивности перемешивания 23000 об/мин, в течение 90 мин в смесительном стакане SS перемешивающего устройства Hamilton Beach 30. Для сравнения в тех же самых условиях при использовании того же самого перемешивающего устройства испытывают контрольный образец бентонитовой буровой жидкости без добавок углерода в виде графита. Для упрощения испытания на истирание по 30 мл жидкости подвергают мокрому грохочению на сите с ячейками 200 меш. Объем остатка на сите после промывки от твердых частиц коллоидальной глины служил мерой изменения объема углерода в виде графита после сдвигового воздействия. Таблица 4. Степень истирания углерода в виде графита в свежей буровой водно-бентонитовой жидкости Композиция Испытуемая Основная жидкость жидкость Водопроводная вода, м 3 0,16 0,16 3 Бентонит, кг/м 57,1 57,1 Графит, кг/м 3 57,1 0 Перемешивание с интенсивностью 23000 об/мин на НВ = 300 мин Объем, в %, на сите 300 10,0 % 0,2 меш После 90 мин Объем, в %, на сите 200 9,0 % 0,2 меш Данные таблицы 4 показывают, что испытуемая жидкая смесь, содержащая частицы углерода в виде графита теряет в условиях испытания после 90 мин лишь около 1 % объема. Это свидетельствует о том, что частицы углерода в виде графита являются устойчивыми к воздействию высокой скорости и раскалывающему воздействию лопастей мешалки. Равное значение имеет и тот факт, что окраска бентонитовой жидкости не превращается в черную, как этого можно было ожидать в случае дезинтегрирования углерода в виде графита. Устойчивость к истиранию, несмотря на очень 11 высокое сдвиговое усилие, обусловливается упругими свойствами частиц углерода в виде графита. Показатель образивности углерода в виде графита по отношению к мягкой низкоуглеродистой стали 1020 Другой важной характеристикой частиц углерода в виде графита является их относительная абразивность. Слишком большая абразивность углерода в виде графита будет приводить к напрасной эррозии стальных буровых компонентов. В связи с этим проводилось модифицированное испытание APJ по определению "абразивности взвешенного материала" для того, чтобы оценить абразивность предпочтительных частиц углерода в виде графита. Испытание заключалось в добавлении 200 г предпочтительного материала углерода в виде графита к 350 мл жидкости (эквивалентно 0,16 м 3) и перемешивании с интенсивностью 23000 об/мин в течение 20 мин. Затем рассчитывали потерю веса специального стального образца,помещенного в контейнер для смешения. Исходный образец имел вес 1,6 г номинальный размер 127/203,2 мм х 50,8 мм х 0,254 мм. Данные испытаний, представленные в таблице 5, показывают, что потеря веса стального образца, помещенного в образец буровой жидкости, содержащей 570,6 кг/м 3 углерода в виде графита, не превышала величины, полученной для контрольного образца А, содержащего 42,8 кг/м 3 бентонитовой глины. С другой стороны,образец В, содержащий 570,6 кг/м 3 APJ Hematite (окись железа) в качестве взвешенного материала, вызывал потери веса 3,6 мг/мин. Более того, кальцинированный отожженный нефтяной кокс показал даже большую абразивность, чем гематит и привел к потери веса 6,8 мг/мин, что в 36 раз превышает скорость эрозии в сравнении с предпочтительными частицами углерода в виде графита того же самого размера. Следовательно, очевидно, что упругие частицы углерода в виде графита по настоящему изобретению не приведут к истиранию или эрозии, либо коррозии оборудования (насосные линии и др. или моторов для буровых скважин) Таблица 5. Показатель абразивности бентонита, гематита иDesulco Показатель абразивности, мг/мин Образец А 0,16 42,8 кг/м 3 бентонита Образец В 3,6 42,8 кг/м 3 бентонита с добавкой 570,6 кг/м 3 APJ Hematite Образец С 0,19 42,8 кг/м 3 бентонита с добавкой 570,6 кг/м 3 Dusuico 9019 Образец D 42,8 кг/м 3 бентонита с добавкой 570,6 6,81 кг/м 3 кальцинированного отожженного кокса Образец Е 0,60 42,8 кг/м 3 бентонита с добавкой 570,6 кг/м 3 кальцита (Baracarb 500 тм) 12 Влияние углерода в виде графита на реологию буровой жидкости на основе 1,45 кг/дм 3 РНРА. Другим важным свойством углерода в виде графита по изобретению является возможность добавления его в буровую жидкость в значительных количествах без негативного влияния на реологию смеси буровой жидкости. Например, приведенные ниже в таблице 6 данные показывают, что углерод в виде графита может быть добавлен в концентрации вплоть до 342,4 кг/м 3 без блокирования жидкости, т.е. не делая ее слишком густой и вязкой. Особенно важно отметить, что предельное статическое напряжение, являющееся мерой тиксотропии,контрольного образца, не содержащего углерода в виде графита, составляла 0,39/0,73 кг/100 м 2. При концентрации углерода в виде графита 342,4 кг/м 3 исходное предельное статическое напряжение сдвига составляло лишь 0,73 кг/100 м 2, а после выдерживания в состоянии покоя в течение 10 мин осталась прежней - 0,73 кг/100 м 2. Таблица 6. Влияние добавки углерода в виде графита на реологию буровой жидкости, содержащей 1,45 кг/дм 3 РНРА Концентрация углерода в виде графита, кг/м 3 0 85,6 171,2 256,8 342,4 Кажущаяся вяз 36 38 56 85 102 кость, мПас Пластическая вяз 26 27 47 89 88 кость, мПас Предел текучести,1,12 1,07 0,83 1,17 1,37 кг/100 м 2 Предельное статическое напряжение 0,39/ 0,39/ 0,54/ 0,54/ 0,73/ сдвига lnt/10 мин 0,73 0,98 1,03 0,93 0,73 кг/100 м 2 Вес, кг/дм 3 1,45 1,44 1,47 1,48 Испытания в условиях нефтяного промысла 1 Для определения эффективности добавки углерода в виде графита в реальных условиях проводили ряд нефтепромысловых испытаний. В одном испытании упругие частицы углерода в виде графита добавляли к буровой жидкости на основе извести и успешно предотвращали потери от просачивания и поглощение бурового раствора в глубокой горячей скважине в Южной Луизиане. Материал использовали сам по себе как таковой и в смесях с тонкоизмельченной слюдой, целлюлозным волокном и карбонатом кальция в зависимости от потребности по мере углубления скважины до конечной глубины. Во всех случаях материал сравнивали с другими продуктами, предотвращающими потери от просачивания и поглощения бурового раствора. Концентрация упругих частиц углерода в виде графита изменялась в пределах от 114,1 кг/м 3 до гранул с концентрацией 342,4 кг/м 3. Бурение скважины до заданной глубины проходило успешно. В этих нефтепромысловых испытаниях всего было использовано около 13608 кг упругих частиц углерода в виде графита. 13 Испытания в условиях нефтяного промысла 2 Другое нефтепромысловое испытание проводили в Мексиканском заливе на морской буровой площадке. В этом испытании успешно использовали приблизительно 13608 кг упругих частиц углерода в виде графита в качестве добавки в буровую жидкость на основе синтетического масла. Оператору потребовалось израсходовать 6,4 м 3 гранул упругих частиц углерода в виде графита для успешного сдерживания потерь дорогостоящей масляной буровой жидкости на уровне ниже 0,16 м 3/мин. Из вышеизложенного можно видеть, что предложен способ предотвращения или контролирования потерь буровой жидкости в подземные пласты, который преодолевает многие недостатки, известные ранее в данной области. Хотя способ описан в отношении предпочтительных вариантов осуществления, однако, это не имеет целью ограничить данное изобретение. Напротив, целью является охватить все модификации и эквиваленты в объеме представленной формулы изобретения. Более того, необходимо подчеркнуть, что многие варианты в объеме настоящего изобретения будут очевидны специалисту в данной области. Например, частицы углерода в виде графита по настоящему изобретению могут быть смешаны с другими добавками для достижения результата, желаемого в каждом отдельном конкретном случае. Равным образом, могут быть желательными различные калибры размеров частиц в зависимости от природы пор и трещин, которые требуется закупорить, или в том случае, если целью является скорее смазывание, чем контроль потери жидкости. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ улучшения свойств жидкости для бурения скважин, отличающийся тем, что он включает стадию добавления в буровую жидкость упругих частиц углерода в виде графита. 2. Способ по п.1, отличающийся тем, что названные упругие частицы имеют упругое восстановление после деформации сжатия под давлением 68948 кПа свыше около 35%. 3. Способ по п.2, отличающийся тем, что названные упругие частицы имеют упругое восстановление после деформации сжатия от около 100 до 150 %. 4. Способ по п.1, отличающийся тем, что названные упругие частицы имеют размер свыше около (+200) меш. 5. Способ по п.1, отличающийся тем, что около 90 % названных упругих частиц углерода в виде графита имеют размер от (-20) меш до(+200) меш. 6. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде 14 графита добавляют в буровую жидкость в концентрации от около 85,6 до 342,4 кг/м 3. 7. Способ по п.1, отличающийся тем, что упругие частицы углерода в виде графита добавляют в буровую жидкость в концентрации от около 5,7 до 17,1 кг/м 3. 8. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации нефтяного кокса. 9. Способ по п.8, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации сжиженного нефтяного кокса. 10. Способ по п.8, отличающийся тем, что названные упругие частицы углерода в виде графита являются полученными в процессе графитизации отожженного нефтяного кокса. 11. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита содержат более около 80% графита. 12. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита содержат более около 20% графита. 13. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита имеют плотность от около 1,45 до 2,2 г/см 3. 14. Способ по п.1, отличающийся тем, что названная буровая жидкость является буровой жидкостью на водной основе. 15. Способ по п.1, отличающийся тем, что названная буровая жидкость является буровой жидкостью на масляной основе. 16. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита добавляют в буровую жидкость в количестве, достаточном для предотвращения потерь буровой жидкости от просачивания в пласты с порами или трещинами. 17. Способ по п.1, отличающийся тем, что названные упругие частицы углерода в виде графита добавляют в буровую жидкость в количестве, эффективном для корректирования потерь буровой жидкости от просачивания в пласты с порами или трещинами. 18. Способ улучшения смазывающих свойств буровой жидкости для бурения скважин, отличающийся тем, что он включает стадию добавления в буровую жидкость смазки,содержащей упругие частицы углерода в виде графита размером от (+20) меш до около 8 мкм. 19. Способ по п.18, отличающийся тем, что смазку добавляют в буровую жидкость в концентрации от около 57,1 до 342,4 кг/м 3. 20. Способ снижения вращающего момента и гидродинамического сопротивления при вращении, поднятии или опускании бурильной трубы, отличающийся тем, что он включает стадию добавления в циркулирующую буровую жидкость упругих частиц углерода в виде гра 15 фита с размером от около (-20) до около (+200) меш. 21. Способ контролирования потерь буровой жидкости из нефтяной нисходящей буровой скважины, отличающийся тем, что он включает добавление в нисходящую буровую скважину частиц углерода в виде графита. 22. Способ по п.21, отличающийся тем, что частицы углерода в виде графита добавляют в жидкость. 23. Способ по п.21, отличающийся тем, что частицы углерода в виде графита смешивают с добавками, предотвращающими потери жидкости от просачивания. 24. Способ по п.22, отличающийся тем, что жидкостью является буровая жидкость. 25. Способ по п.22, отличающийся тем, что частицы углерода в виде графита имеют упругость, при которой упругое восстановление после деформации сжатия под давлением 68948 кПа превышает около 35%. 26. Способ по п.23, отличающийся тем, что частицы углерода в виде графита имеют упругость, при которой упругое восстановление после деформации сжатия под давлением 68948 кПа превышает около 35%. 27. Способ по п.22, отличающийся тем, что частицы углерода в виде графита имеют размер больший, чем около (+200) меш. 28. Способ по п.23, отличающийся тем, что частицы углерода в виде графита имеют размер больший, чем около (+200) меш.

МПК / Метки

МПК: C09K 7/02

Метки: нисходящей, трубы, скважины, смазывающих, жидкости, момента, гидродинамического, буровой, снижения, поднятии, скважин, вращении, бурения, опускании, свойств, сопротивленияпри, способ, вращающего, бурильной, улучшения, нефтяной, потерь, контролирования

Код ссылки

<a href="https://eas.patents.su/9-357-sposob-uluchsheniya-svojjstv-zhidkosti-dlya-bureniya-skvazhin-sposob-uluchsheniya-smazyvayushhih-svojjstv-burovojj-zhidkosti-dlya-bureniya-skvazhin-sposob-snizheniya-vrashhayushheg.html" rel="bookmark" title="База патентов Евразийского Союза">Способ улучшения свойств жидкости для бурения скважин, способ улучшения смазывающих свойств буровой жидкости для бурения скважин, способ снижения вращающего момента и гидродинамического сопротивленияпри вращении, поднятии или опускании бурильной трубы, способ контролирования потерь буровой жидкости из нефтяной нисходящей буровой скважины</a>

Предыдущий патент: Емкость для хранения или транспортировки горючих и/или взрывоопасных жидких материалов

Следующий патент: Кровать медико-социального назначения

Случайный патент: Короткая внутренне сегментированная интерферирующая рнк