Самоэкструдирующаяся сборка втулки и способ ее изготовления

Формула / Реферат

1. Способ установки втулки в металлический элемент, включающий в себя

использование металлического элемента, имеющего первую и вторую противоположные поверхности с толщиной между указанными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей, и формирование отверстия для ввода втулки в указанном металлическом элементе, причем указанное отверстие имеет кольцевой участок кромки, окружающий указанное отверстие;

установку втулки в непосредственной близости от указанной первой поверхности и принудительный ввод указанной втулки в указанное отверстие в направлении ввода втулки, так что указанная втулка входит в контакт с указанным кольцевым участком кромки и деформирует указанный кольцевой участок кромки в указанном направлении ввода втулки с образованием кольцевого участка фланца на указанном металлическом элементе, который выступает в указанном направлении ввода втулки и входит в зацепление с внешней поверхностью указанной втулки с образованием посадки с натягом, так что втулка надежно удерживается внутри указанного отверстия.

2. Способ по п.1, отличающийся тем, что втулка является, главным образом, цилиндрической, а отверстие для ввода ее является, главным образом, круговым.

3. Способ по п.2, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом втулки в отверстие установку поддерживающей матрицы, предназначенной для поддержания участка второй поверхности, смежного с указанным отверстием, в ходе принудительного ввода втулки в отверстие, так что только кольцевой участок кромки металлического элемента, главным образом, деформируется втулкой.

4. Способ по п.3, отличающийся тем, что поддерживающая матрица имеет пространство для ввода втулки, расположенное и выполненное с возможностью ввода в него втулки, когда она принудительно проходит через отверстие для ввода втулки.

5. Способ по п.4, отличающийся тем, что поддерживающая матрица имеет скошенный участок кромки, окружающий пространство для ввода втулки, причем этот участок расположен в непосредственной близости от кольцевого участка кромки, при этом поддерживающая матрица поддерживает указанный участок установки втулки таким образом, что кольцевой участок кромки деформируется с прижимом к скошенному участку кромки, причем скошенный участок кромки ограничивает деформацию кольцевого участка кромки.

6. Способ по п.2, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом втулки в отверстие совмещение втулки с указанным отверстием для ввода втулки и последующий принудительный ввод втулки в отверстие для ввода втулки за счет ввода приводящего в движение инструмента в зацепление с указанной втулкой и перемещения указанного инструмента вместе с втулкой в направлении ввода втулки.

7. Способ по п.6, отличающийся тем, что он дополнительно предусматривает после принудительного ввода втулки в отверстие для ввода втулки расцепление указанного приводящего в движение инструмента от втулки, так что деформированный кольцевой участок фланца упруго перемещается внутрь с прижимом к указанной втулке и усиливает посадку с натягом.

8. Способ по п.1, отличающийся тем, что металлический элемент представляет собой лист стального материала.

9. Способ по п.1, отличающийся тем, что металлический элемент представляет собой трубчатый элемент.

10. Способ по п.9, отличающийся тем, что трубчатый элемент желательной конфигурации получен гидроформингом.

11. Способ по п.1, отличающийся тем, что втулка имеет внешний металлический оболочковый элемент с кольцевым участком боковой стенки и с участком стенки основания, выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем втулка дополнительно содержит монтажную конструкцию, которая идет вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, а также поглощающий удары материал, расположенный внутри указанного оболочкового элемента, охватывающий монтажную конструкцию.

12. Способ по п.11, отличающийся тем, что монтажной конструкцией является трубчатая установочная гильза.

13. Способ по п.11, отличающийся тем, что поглощающим удары материалом является каучук.

14. Сборка металлического элемента и втулки, отличающаяся тем, что она включает в себя

металлический элемент, имеющий первую и вторую противоположные поверхности с толщиной между указанными первой и второй противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных первой и второй поверхностей, причем указанный металлический элемент имеет образованное в нем отверстие для ввода втулки и кольцевой участок фланца, окружающий указанное отверстие и выступающий из указанного металлического элемента в направлении ввода втулки, и втулку, установленную внутри указанного отверстия для ввода втулки, причем указанный кольцевой участок фланца введен в зацепление с указанной втулкой с образованием посадки с натягом за счет установки втулки в непосредственной близости от указанной первой поверхности и принудительного ее ввода в отверстие для ввода втулки в направлении ввода втулки, так что указанная втулка входит в контакт с окружающим отверстие кольцевым участком кромки и деформирует этот кольцевой участок кромки в указанном направлении ввода с образованием кольцевого участка фланца.

15. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что втулка является, главным образом, цилиндрической, а указанное отверстие для ввода втулки является, главным образом, круговым.

16. Сборка металлического элемента и втулки по п.15, отличающаяся тем, что втулка имеет внешний металлический оболочковый элемент с кольцевым участком боковой стенки и с участком стенки основания, выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем втулка дополнительно содержит установочный элемент, который идет вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, а также поглощающий удары материал, расположенный внутри указанного оболочкового элемента и охватывающий указанный установочный элемент.

17. Сборка металлического элемента и втулки по п.16, отличающаяся тем, что указанным установочным элементом является трубчатая установочная гильза.

18. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что указанным металлическим элементом является лист стального материала.

19. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что указанным металлическим элементом является трубчатый элемент.

20. Сборка металлического элемента и втулки по п.19, отличающаяся тем, что указанный трубчатый элемент желательной конфигурации получен гидроформингом.

21. Способ изготовления элемента рамы транспортного средства с поглощающей удары монтажной конструкцией, устанавливаемого на другом конструктивном компоненте транспортного средства, отличающийся тем, что он включает в себя следующие операции:

использование трубчатого элемента с полым внутренним пространством, причем указанный трубчатый элемент имеет образованное в нем боковое отверстие и кольцевой участок кромки вокруг отверстия, при этом указанный трубчатый элемент имеет первую поверхность, обращенную наружу в противоположную сторону от указанного внутреннего пространства, и вторую поверхность, обращенную внутрь в сторону указанного внутреннего пространства, с толщиной между указанными противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей;

использование поглощающей удары монтажной конструкции, имеющей установочный участок, который выполнен с возможностью крепления на другом конструктивном компоненте транспортного средства, а также податливый поглощающий удары участок, связанный с указанным установочным участком;

установку указанной поглощающей удары монтажной конструкции в непосредственной близости от указанной первой поверхности и принудительный ввод указанной монтажной конструкции внутрь по отношению к указаннюьу трубчатому элементу через указанное отверстие, так что монтажная конструкция входит в зацепление с кольцевым участком кромки и деформирует кольцевой участок кромки внутрь в полое пространство трубчатого элемента с образованием кольцевого участка фланца, который входит в зацепление с внешней поверхностью монтажной конструкции с образованием посадки с натягом, так что он надежно удерживает монтажную конструкцию в отверстии, что позволяет упруго установить трубчатый элемент на указанном выше компоненте конструкции; и

поддержку участка второй противоположной поверхности, смежной с отверстием, когда монтажную конструкцию принудительно вводят в отверстие, так что только кольцевой участок кромки деформируется при помощи этой монтажной конструкции.

22. Способ по п.21, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом указанной монтажной конструкции в указанное отверстие установку поддерживающей матрицы вблизи участка второй поверхности, смежного с указанным отверстием, так что указанная матрица поддерживает указанную трубчатую стенку в ходе принудительного ввода монтажной конструкции в указанное отверстие, при этом только кольцевой участок кромки, главным образом, деформируется монтажной конструкцией.

23. Способ по п.22, отличающийся тем, что поддерживающая матрица имеет пространство для ввода монтажной конструкции, расположенное и выполненное с возможностью ввода в него указанной конструкции, когда монтажная конструкция принудительно проходит через указанное отверстие.

24. Способ по п.23, отличающийся тем, что поддерживающая матрица имеет скошенный участок кромки, окружающий указанное пространство для ввода втулки, причем этот участок расположен в непосредственной близости от кольцевого участка кромки, при этом поддерживающая матрица поддерживает установочный участок таким образом, что кольцевой участок кромки деформируется с прижимом к скошенному участку кромки, причем скошенный участок кромки ограничивает деформацию указанного кольцевого участка кромки.

25. Способ по п.21, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом монтажной конструкции в отверстие совмещение ее с указанным отверстием и последующий принудительный ввод монтажной конструкции в указанное отверстие за счет ввода приводящего в движение инструмента в зацепление с указанной монтажной конструкцией и перемещения этого инструмента вместе с монтажной конструкцией в направлении внутрь по отношению к трубчатому элементу.

26. Способ по п.25, отличающийся тем, что он дополнительно предусматривает после принудительного ввода монтажной конструкции в указанное отверстие расцепление приводящего в движение инструмента от монтажной конструкции, так что деформированный кольцевой участок фланца упруго перемещается внутрь с прижимом к монтажной конструкции и усиливает посадку с натягом.

27. Способ по п.21, отличающийся тем, что поглощающей удары монтажной конструкцией является, главным образом, цилиндрическая втулка.

28. Способ по п.27, отличающийся тем, что монтажная конструкция имеет внешнюю металлическую оболочку с кольцевым участком боковой стенки и с участком стенки основания, выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем указанным установочным участком указанной монтажной конструкции является установочный элемент, который идет, главным образом, вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, при этом указанный установочный элемент выполнен с возможностью соединения с конструктивным компонентом транспортного средства, а поглощающим удары участком монтажной конструкции является упруго деформируемый поглощающий удары материал, расположенный внутри указанной оболочки и охватывающий указанный установочный элемент.

29. Способ по п.28, отличающийся тем, что установочным элементом является трубчатая установочная гильза.

30. Способ по п.28, отличающийся тем, что поглощающим удары материалом является затвердевший каучук.

31. Способ по п.21, отличающийся тем, что указанный трубчатый элемент желательной конфигурации получен гидроформингом.

32. Способ по п.21, отличающийся тем, что указанный трубчатый элемент является металлическим.

33. Способ по п.32, отличающийся тем, что указанный трубчатый элемент является стальным.

34. Элемент рамы транспортного средства, предназначенный для установки на конструктивном компоненте внутри транспортного средства, отличающийся тем, что он включает в себя

трубчатый элемент с полым внутренним пространством, имеющий первую поверхность, обращенную наружу в противоположную сторону от указанного внутреннего пространства, и вторую поверхность, обращенную внутрь в сторону указанного внутреннего пространства, с толщиной между указанными противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей, при этом трубчатый элемент имеет образованное в нем боковое отверстие и кольцевой участок кромки вокруг отверстия, выступающий внутрь в указанное полое пространство от указанного установочного участка; и поглощающую удары монтажную конструкцию, надежно закрепленную внутри указанного отверстия, причем кольцевой участок кромки входит в плотное зацепление с монтажной конструкцией с образованием посадки с натягом в результате установки указанной монтажной конструкции вблизи от указанной первой поверхности и ее принудительного ввода в указанное отверстие, так что указанная монтажная конструкция входит в зацепление с кольцевым участком кромки трубчатого элемента, окружающим указанное отверстие, и деформирует кольцевой участок кромки внутрь в полое пространство трубчатого элемента с образованием кольцевого участка фланца;

причем указанная монтажная конструкция имеет установочный участок, который выполнен с возможностью крепления на другом конструктивном элементе транспортного средства, а также податливый поглощающий удары участок, связанный с указанным установочным участком, при этом установочный участок выполнен с возможностью обеспечения упругой установки монтажной конструкции на указанном элементе конструкции, причем указанный поглощающий удары участок допускает относительное перемещение между трубчатым элементом и указанным элементом конструкции.

Текст

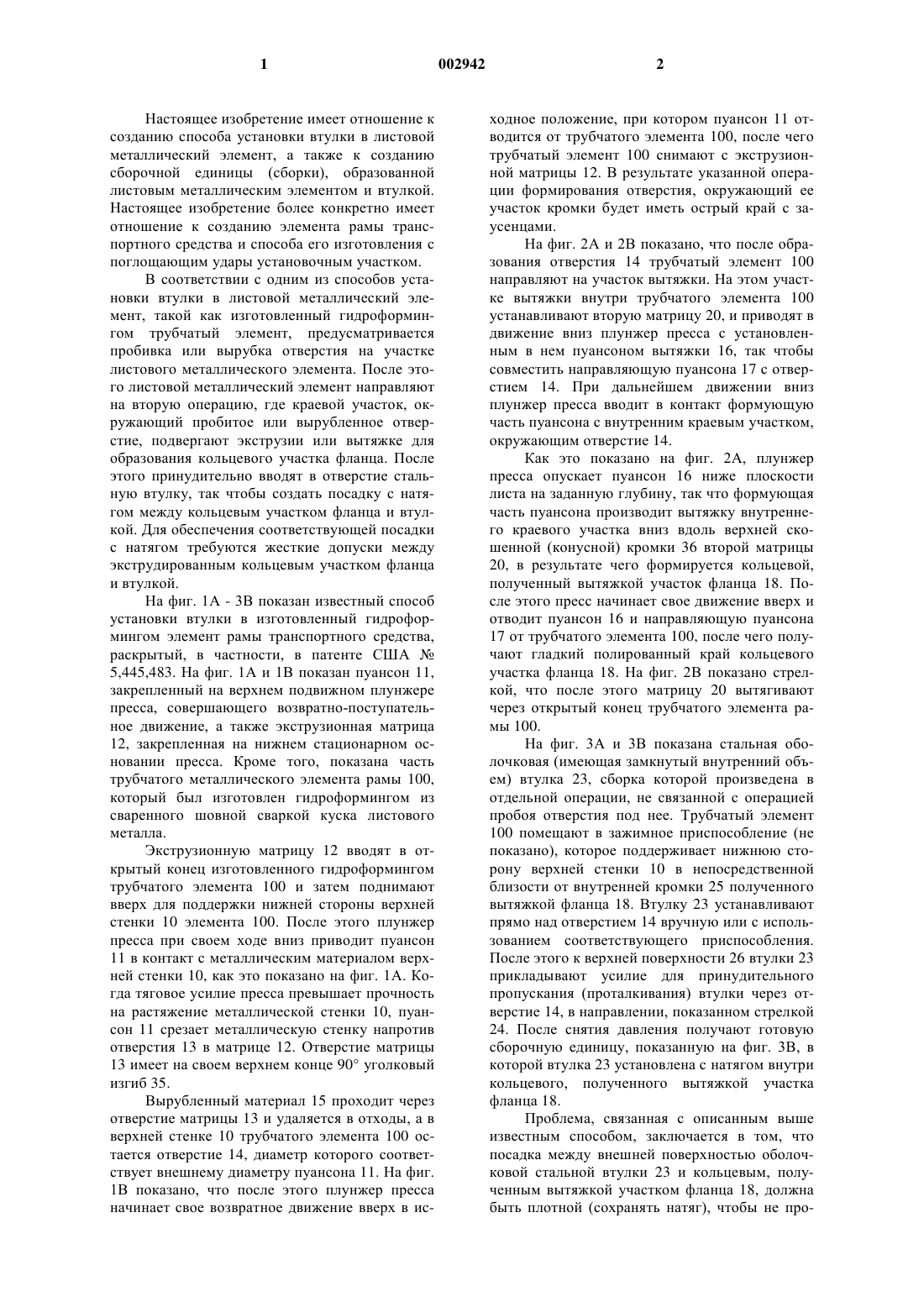

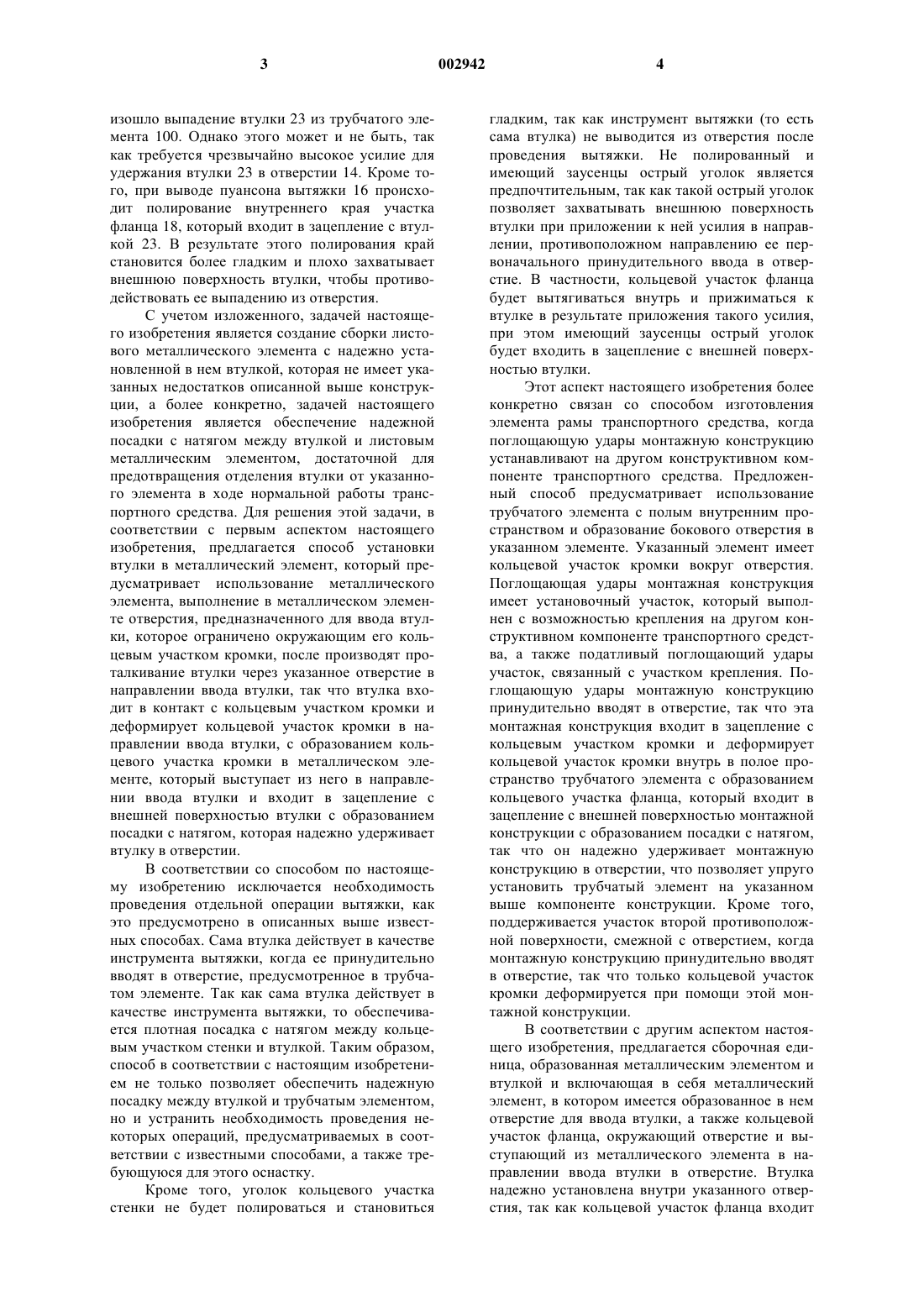

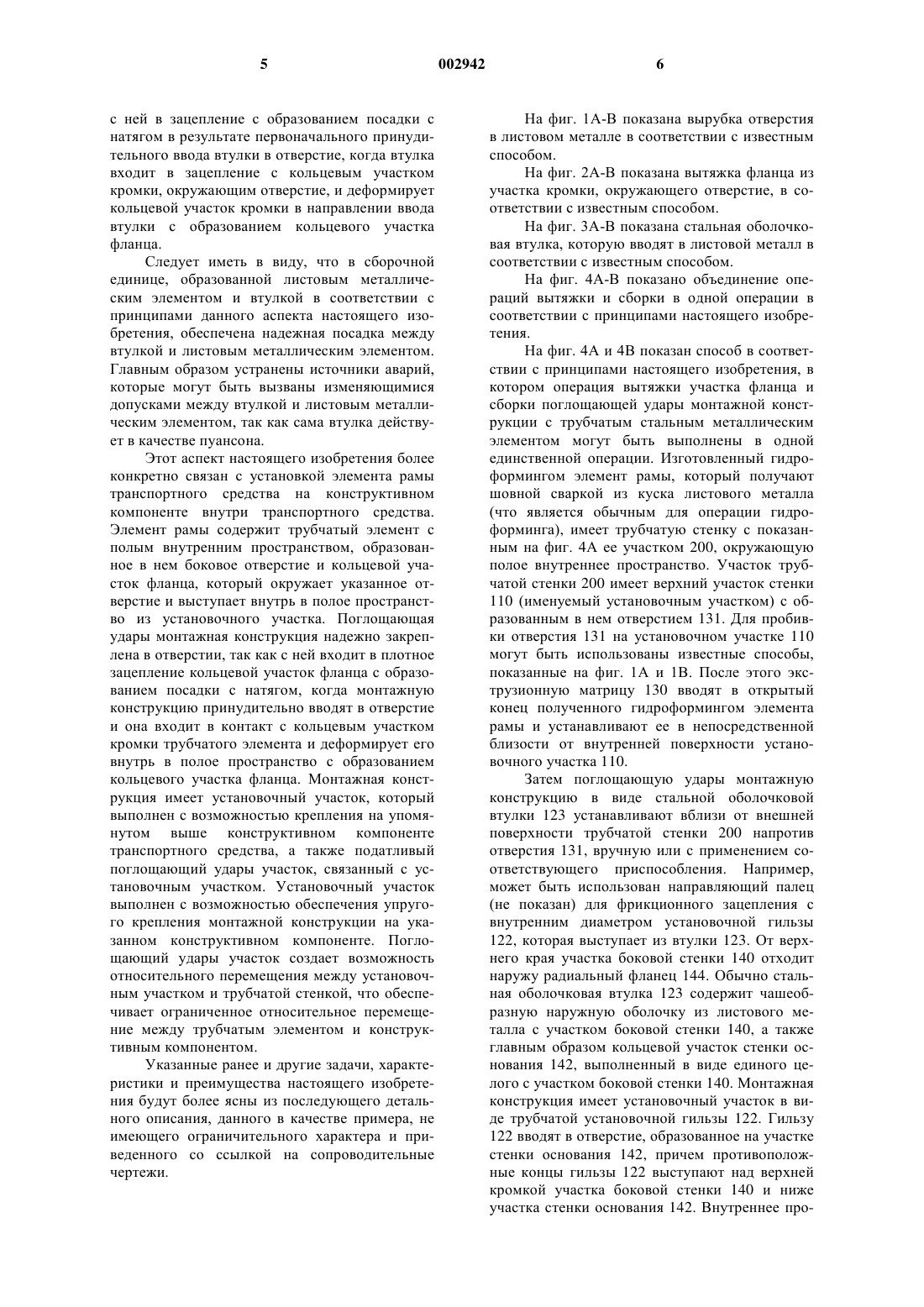

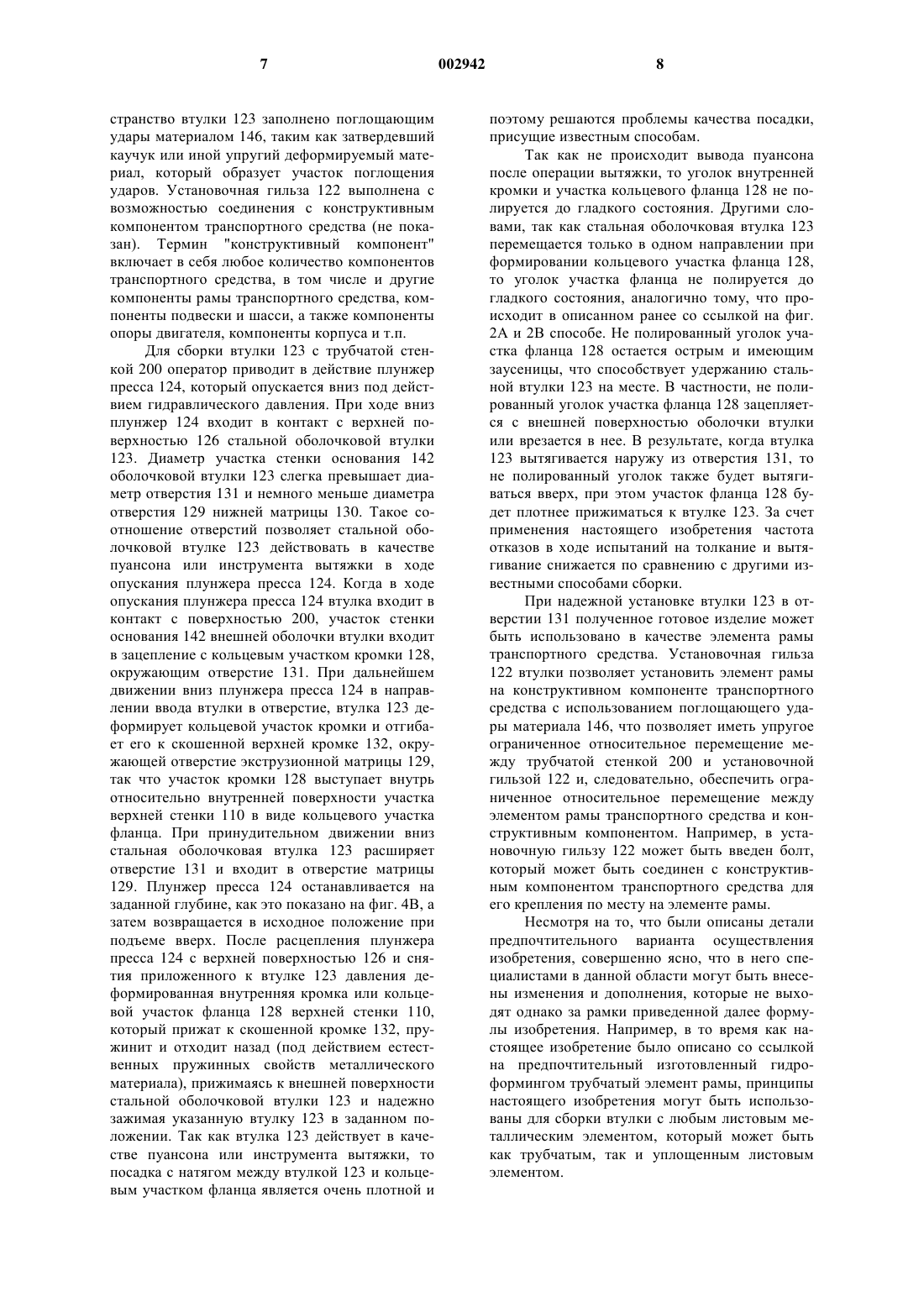

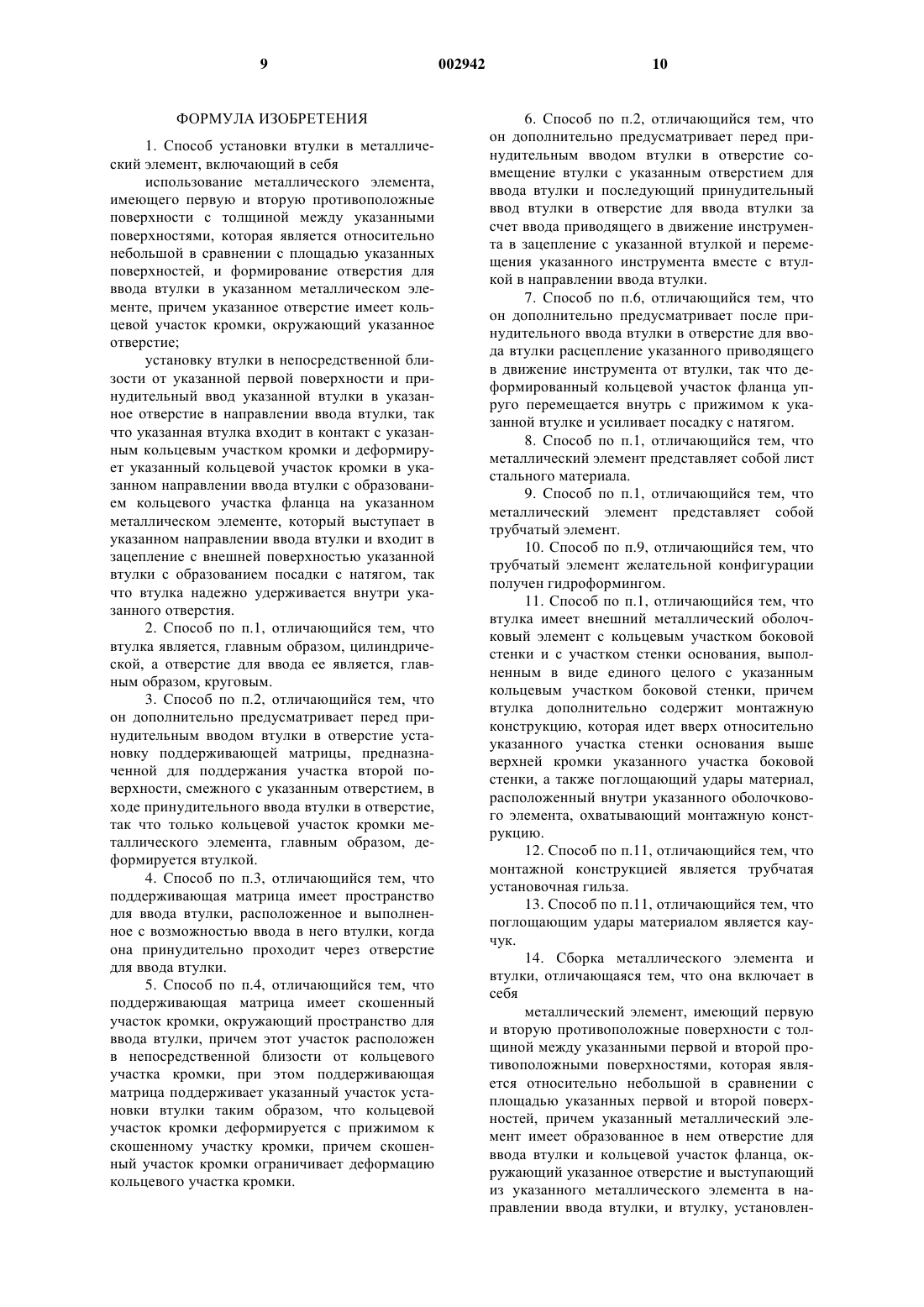

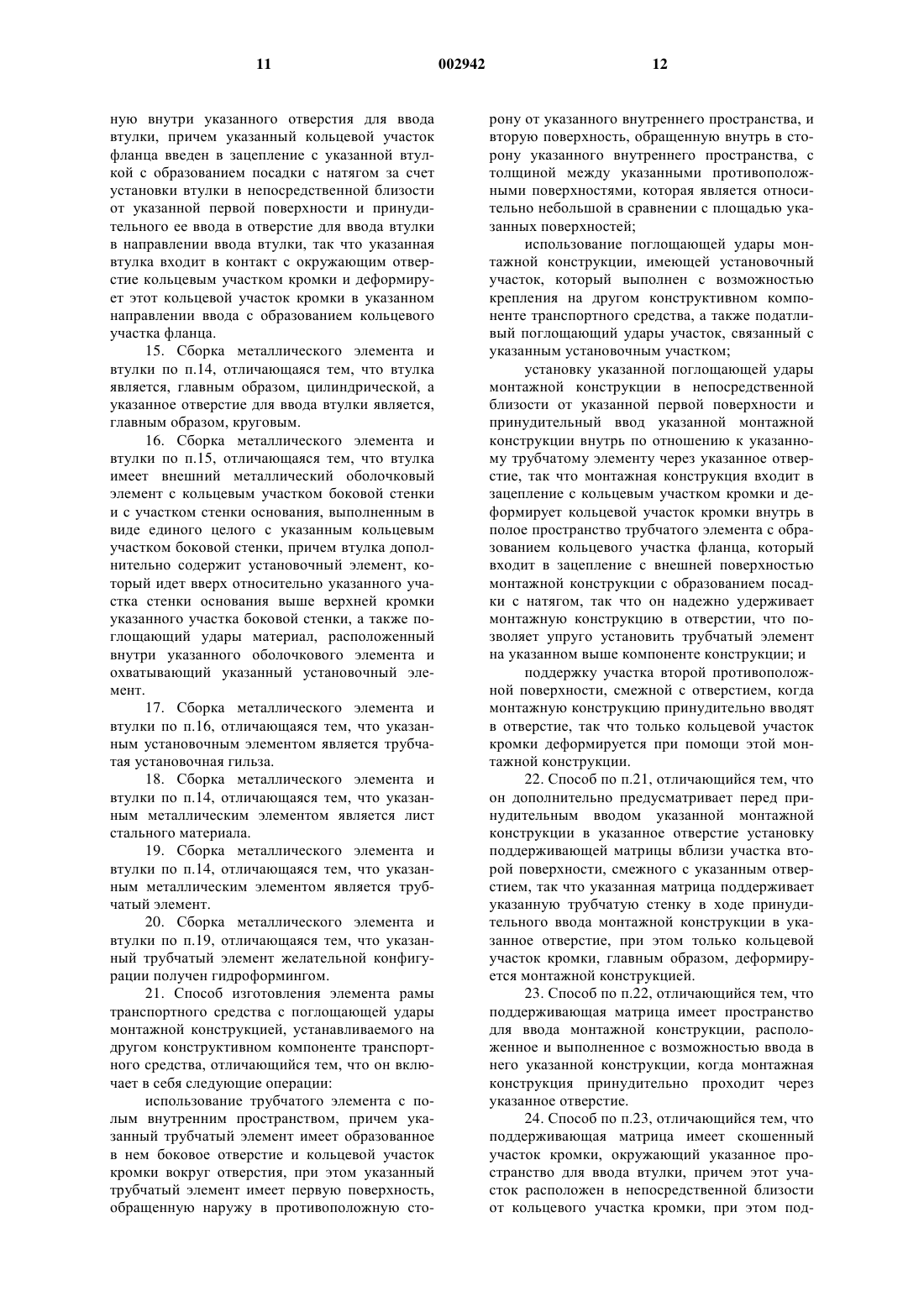

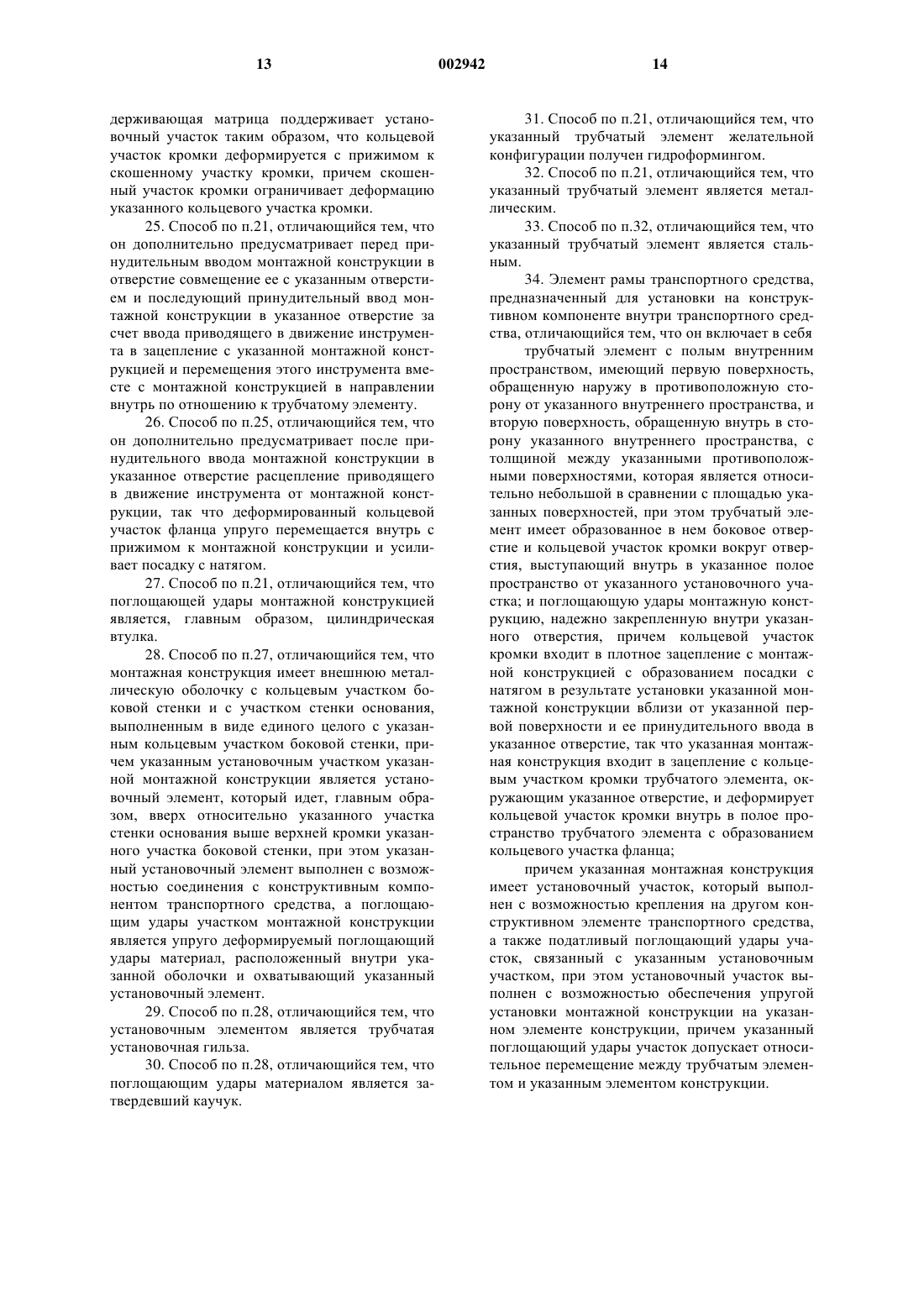

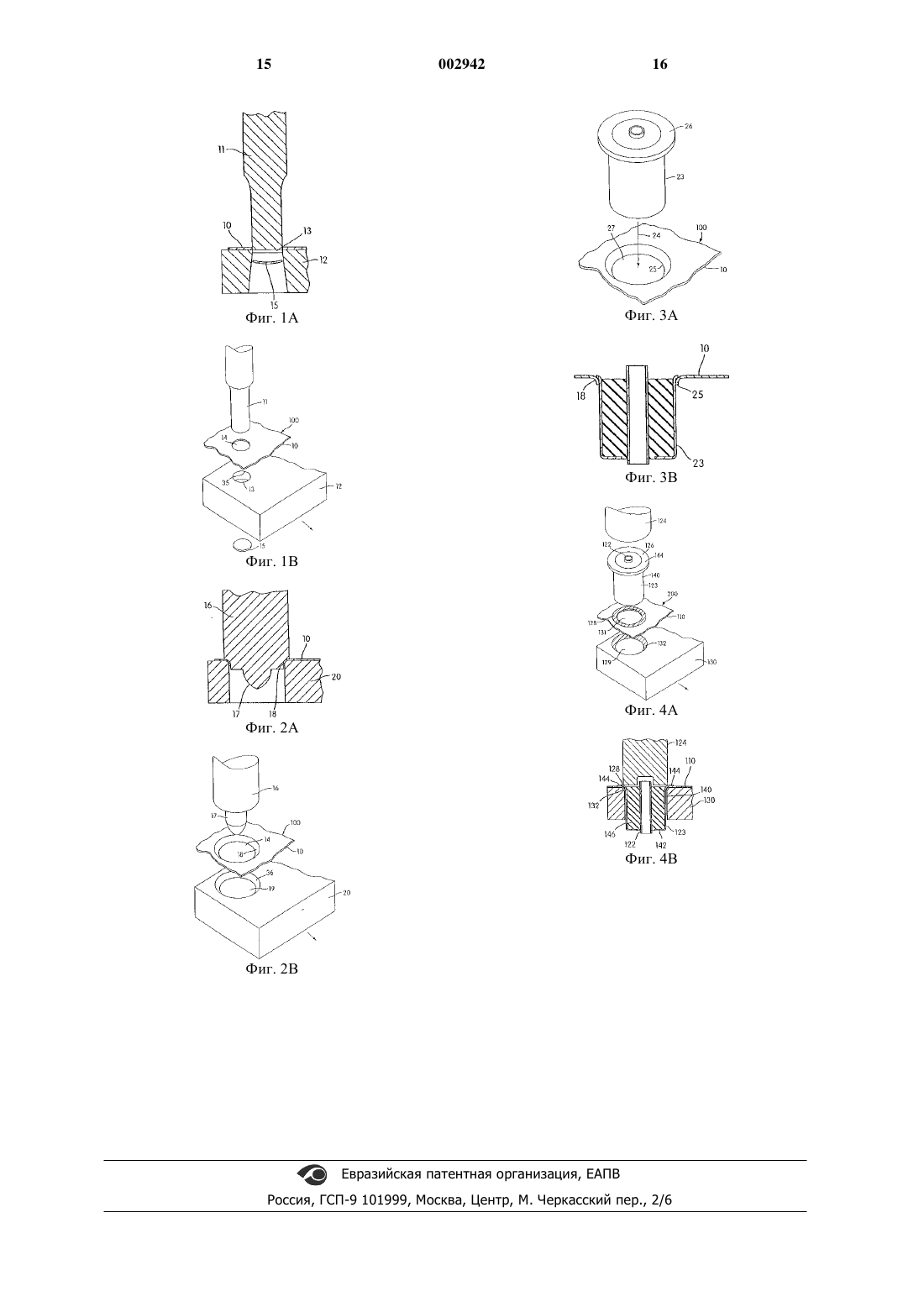

1 Настоящее изобретение имеет отношение к созданию способа установки втулки в листовой металлический элемент, а также к созданию сборочной единицы (сборки), образованной листовым металлическим элементом и втулкой. Настоящее изобретение более конкретно имеет отношение к созданию элемента рамы транспортного средства и способа его изготовления с поглощающим удары установочным участком. В соответствии с одним из способов установки втулки в листовой металлический элемент, такой как изготовленный гидроформингом трубчатый элемент, предусматривается пробивка или вырубка отверстия на участке листового металлического элемента. После этого листовой металлический элемент направляют на вторую операцию, где краевой участок, окружающий пробитое или вырубленное отверстие, подвергают экструзии или вытяжке для образования кольцевого участка фланца. После этого принудительно вводят в отверстие стальную втулку, так чтобы создать посадку с натягом между кольцевым участком фланца и втулкой. Для обеспечения соответствующей посадки с натягом требуются жесткие допуски между экструдированным кольцевым участком фланца и втулкой. На фиг. 1 А - 3 В показан известный способ установки втулки в изготовленный гидроформингом элемент рамы транспортного средства,раскрытый, в частности, в патенте США 5,445,483. На фиг. 1 А и 1 В показан пуансон 11,закрепленный на верхнем подвижном плунжере пресса, совершающего возвратно-поступательное движение, а также экструзионная матрица 12, закрепленная на нижнем стационарном основании пресса. Кроме того, показана часть трубчатого металлического элемента рамы 100,который был изготовлен гидроформингом из сваренного шовной сваркой куска листового металла. Экструзионную матрицу 12 вводят в открытый конец изготовленного гидроформингом трубчатого элемента 100 и затем поднимают вверх для поддержки нижней стороны верхней стенки 10 элемента 100. После этого плунжер пресса при своем ходе вниз приводит пуансон 11 в контакт с металлическим материалом верхней стенки 10, как это показано на фиг. 1 А. Когда тяговое усилие пресса превышает прочность на растяжение металлической стенки 10, пуансон 11 срезает металлическую стенку напротив отверстия 13 в матрице 12. Отверстие матрицы 13 имеет на своем верхнем конце 90 уголковый изгиб 35. Вырубленный материал 15 проходит через отверстие матрицы 13 и удаляется в отходы, а в верхней стенке 10 трубчатого элемента 100 остается отверстие 14, диаметр которого соответствует внешнему диаметру пуансона 11. На фиг. 1 В показано, что после этого плунжер пресса начинает свое возвратное движение вверх в ис 002942 2 ходное положение, при котором пуансон 11 отводится от трубчатого элемента 100, после чего трубчатый элемент 100 снимают с экструзионной матрицы 12. В результате указанной операции формирования отверстия, окружающий ее участок кромки будет иметь острый край с заусенцами. На фиг. 2 А и 2 В показано, что после образования отверстия 14 трубчатый элемент 100 направляют на участок вытяжки. На этом участке вытяжки внутри трубчатого элемента 100 устанавливают вторую матрицу 20, и приводят в движение вниз плунжер пресса с установленным в нем пуансоном вытяжки 16, так чтобы совместить направляющую пуансона 17 с отверстием 14. При дальнейшем движении вниз плунжер пресса вводит в контакт формующую часть пуансона с внутренним краевым участком,окружающим отверстие 14. Как это показано на фиг. 2 А, плунжер пресса опускает пуансон 16 ниже плоскости листа на заданную глубину, так что формующая часть пуансона производит вытяжку внутреннего краевого участка вниз вдоль верхней скошенной (конусной) кромки 36 второй матрицы 20, в результате чего формируется кольцевой,полученный вытяжкой участок фланца 18. После этого пресс начинает свое движение вверх и отводит пуансон 16 и направляющую пуансона 17 от трубчатого элемента 100, после чего получают гладкий полированный край кольцевого участка фланца 18. На фиг. 2 В показано стрелкой, что после этого матрицу 20 вытягивают через открытый конец трубчатого элемента рамы 100. На фиг. 3 А и 3 В показана стальная оболочковая (имеющая замкнутый внутренний объем) втулка 23, сборка которой произведена в отдельной операции, не связанной с операцией пробоя отверстия под нее. Трубчатый элемент 100 помещают в зажимное приспособление (не показано), которое поддерживает нижнюю сторону верхней стенки 10 в непосредственной близости от внутренней кромки 25 полученного вытяжкой фланца 18. Втулку 23 устанавливают прямо над отверстием 14 вручную или с использованием соответствующего приспособления. После этого к верхней поверхности 26 втулки 23 прикладывают усилие для принудительного пропускания (проталкивания) втулки через отверстие 14, в направлении, показанном стрелкой 24. После снятия давления получают готовую сборочную единицу, показанную на фиг. 3 В, в которой втулка 23 установлена с натягом внутри кольцевого, полученного вытяжкой участка фланца 18. Проблема, связанная с описанным выше известным способом, заключается в том, что посадка между внешней поверхностью оболочковой стальной втулки 23 и кольцевым, полученным вытяжкой участком фланца 18, должна быть плотной (сохранять натяг), чтобы не про 3 изошло выпадение втулки 23 из трубчатого элемента 100. Однако этого может и не быть, так как требуется чрезвычайно высокое усилие для удержания втулки 23 в отверстии 14. Кроме того, при выводе пуансона вытяжки 16 происходит полирование внутреннего края участка фланца 18, который входит в зацепление с втулкой 23. В результате этого полирования край становится более гладким и плохо захватывает внешнюю поверхность втулки, чтобы противодействовать ее выпадению из отверстия. С учетом изложенного, задачей настоящего изобретения является создание сборки листового металлического элемента с надежно установленной в нем втулкой, которая не имеет указанных недостатков описанной выше конструкции, а более конкретно, задачей настоящего изобретения является обеспечение надежной посадки с натягом между втулкой и листовым металлическим элементом, достаточной для предотвращения отделения втулки от указанного элемента в ходе нормальной работы транспортного средства. Для решения этой задачи, в соответствии с первым аспектом настоящего изобретения, предлагается способ установки втулки в металлический элемент, который предусматривает использование металлического элемента, выполнение в металлическом элементе отверстия, предназначенного для ввода втулки, которое ограничено окружающим его кольцевым участком кромки, после производят проталкивание втулки через указанное отверстие в направлении ввода втулки, так что втулка входит в контакт с кольцевым участком кромки и деформирует кольцевой участок кромки в направлении ввода втулки, с образованием кольцевого участка кромки в металлическом элементе, который выступает из него в направлении ввода втулки и входит в зацепление с внешней поверхностью втулки с образованием посадки с натягом, которая надежно удерживает втулку в отверстии. В соответствии со способом по настоящему изобретению исключается необходимость проведения отдельной операции вытяжки, как это предусмотрено в описанных выше известных способах. Сама втулка действует в качестве инструмента вытяжки, когда ее принудительно вводят в отверстие, предусмотренное в трубчатом элементе. Так как сама втулка действует в качестве инструмента вытяжки, то обеспечивается плотная посадка с натягом между кольцевым участком стенки и втулкой. Таким образом,способ в соответствии с настоящим изобретением не только позволяет обеспечить надежную посадку между втулкой и трубчатым элементом,но и устранить необходимость проведения некоторых операций, предусматриваемых в соответствии с известными способами, а также требующуюся для этого оснастку. Кроме того, уголок кольцевого участка стенки не будет полироваться и становиться 4 гладким, так как инструмент вытяжки (то есть сама втулка) не выводится из отверстия после проведения вытяжки. Не полированный и имеющий заусенцы острый уголок является предпочтительным, так как такой острый уголок позволяет захватывать внешнюю поверхность втулки при приложении к ней усилия в направлении, противоположном направлению ее первоначального принудительного ввода в отверстие. В частности, кольцевой участок фланца будет вытягиваться внутрь и прижиматься к втулке в результате приложения такого усилия,при этом имеющий заусенцы острый уголок будет входить в зацепление с внешней поверхностью втулки. Этот аспект настоящего изобретения более конкретно связан со способом изготовления элемента рамы транспортного средства, когда поглощающую удары монтажную конструкцию устанавливают на другом конструктивном компоненте транспортного средства. Предложенный способ предусматривает использование трубчатого элемента с полым внутренним пространством и образование бокового отверстия в указанном элементе. Указанный элемент имеет кольцевой участок кромки вокруг отверстия. Поглощающая удары монтажная конструкция имеет установочный участок, который выполнен с возможностью крепления на другом конструктивном компоненте транспортного средства, а также податливый поглощающий удары участок, связанный с участком крепления. Поглощающую удары монтажную конструкцию принудительно вводят в отверстие, так что эта монтажная конструкция входит в зацепление с кольцевым участком кромки и деформирует кольцевой участок кромки внутрь в полое пространство трубчатого элемента с образованием кольцевого участка фланца, который входит в зацепление с внешней поверхностью монтажной конструкции с образованием посадки с натягом,так что он надежно удерживает монтажную конструкцию в отверстии, что позволяет упруго установить трубчатый элемент на указанном выше компоненте конструкции. Кроме того,поддерживается участок второй противоположной поверхности, смежной с отверстием, когда монтажную конструкцию принудительно вводят в отверстие, так что только кольцевой участок кромки деформируется при помощи этой монтажной конструкции. В соответствии с другим аспектом настоящего изобретения, предлагается сборочная единица, образованная металлическим элементом и втулкой и включающая в себя металлический элемент, в котором имеется образованное в нем отверстие для ввода втулки, а также кольцевой участок фланца, окружающий отверстие и выступающий из металлического элемента в направлении ввода втулки в отверстие. Втулка надежно установлена внутри указанного отверстия, так как кольцевой участок фланца входит 5 с ней в зацепление с образованием посадки с натягом в результате первоначального принудительного ввода втулки в отверстие, когда втулка входит в зацепление с кольцевым участком кромки, окружающим отверстие, и деформирует кольцевой участок кромки в направлении ввода втулки с образованием кольцевого участка фланца. Следует иметь в виду, что в сборочной единице, образованной листовым металлическим элементом и втулкой в соответствии с принципами данного аспекта настоящего изобретения, обеспечена надежная посадка между втулкой и листовым металлическим элементом. Главным образом устранены источники аварий,которые могут быть вызваны изменяющимися допусками между втулкой и листовым металлическим элементом, так как сама втулка действует в качестве пуансона. Этот аспект настоящего изобретения более конкретно связан с установкой элемента рамы транспортного средства на конструктивном компоненте внутри транспортного средства. Элемент рамы содержит трубчатый элемент с полым внутренним пространством, образованное в нем боковое отверстие и кольцевой участок фланца, который окружает указанное отверстие и выступает внутрь в полое пространство из установочного участка. Поглощающая удары монтажная конструкция надежно закреплена в отверстии, так как с ней входит в плотное зацепление кольцевой участок фланца с образованием посадки с натягом, когда монтажную конструкцию принудительно вводят в отверстие и она входит в контакт с кольцевым участком кромки трубчатого элемента и деформирует его внутрь в полое пространство с образованием кольцевого участка фланца. Монтажная конструкция имеет установочный участок, который выполнен с возможностью крепления на упомянутом выше конструктивном компоненте транспортного средства, а также податливый поглощающий удары участок, связанный с установочным участком. Установочный участок выполнен с возможностью обеспечения упругого крепления монтажной конструкции на указанном конструктивном компоненте. Поглощающий удары участок создает возможность относительного перемещения между установочным участком и трубчатой стенкой, что обеспечивает ограниченное относительное перемещение между трубчатым элементом и конструктивным компонентом. Указанные ранее и другие задачи, характеристики и преимущества настоящего изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи. 6 На фиг. 1 А-В показана вырубка отверстия в листовом металле в соответствии с известным способом. На фиг. 2 А-В показана вытяжка фланца из участка кромки, окружающего отверстие, в соответствии с известным способом. На фиг. 3 А-В показана стальная оболочковая втулка, которую вводят в листовой металл в соответствии с известным способом. На фиг. 4 А-В показано объединение операций вытяжки и сборки в одной операции в соответствии с принципами настоящего изобретения. На фиг. 4 А и 4 В показан способ в соответствии с принципами настоящего изобретения, в котором операция вытяжки участка фланца и сборки поглощающей удары монтажной конструкции с трубчатым стальным металлическим элементом могут быть выполнены в одной единственной операции. Изготовленный гидроформингом элемент рамы, который получают шовной сваркой из куска листового металла(что является обычным для операции гидроформинга), имеет трубчатую стенку с показанным на фиг. 4 А ее участком 200, окружающую полое внутреннее пространство. Участок трубчатой стенки 200 имеет верхний участок стенки 110 (именуемый установочным участком) с образованным в нем отверстием 131. Для пробивки отверстия 131 на установочном участке 110 могут быть использованы известные способы,показанные на фиг. 1 А и 1 В. После этого экструзионную матрицу 130 вводят в открытый конец полученного гидроформингом элемента рамы и устанавливают ее в непосредственной близости от внутренней поверхности установочного участка 110. Затем поглощающую удары монтажную конструкцию в виде стальной оболочковой втулки 123 устанавливают вблизи от внешней поверхности трубчатой стенки 200 напротив отверстия 131, вручную или с применением соответствующего приспособления. Например,может быть использован направляющий палец(не показан) для фрикционного зацепления с внутренним диаметром установочной гильзы 122, которая выступает из втулки 123. От верхнего края участка боковой стенки 140 отходит наружу радиальный фланец 144. Обычно стальная оболочковая втулка 123 содержит чашеобразную наружную оболочку из листового металла с участком боковой стенки 140, а также главным образом кольцевой участок стенки основания 142, выполненный в виде единого целого с участком боковой стенки 140. Монтажная конструкция имеет установочный участок в виде трубчатой установочной гильзы 122. Гильзу 122 вводят в отверстие, образованное на участке стенки основания 142, причем противоположные концы гильзы 122 выступают над верхней кромкой участка боковой стенки 140 и ниже участка стенки основания 142. Внутреннее про 7 странство втулки 123 заполнено поглощающим удары материалом 146, таким как затвердевший каучук или иной упругий деформируемый материал, который образует участок поглощения ударов. Установочная гильза 122 выполнена с возможностью соединения с конструктивным компонентом транспортного средства (не показан). Термин "конструктивный компонент" включает в себя любое количество компонентов транспортного средства, в том числе и другие компоненты рамы транспортного средства, компоненты подвески и шасси, а также компоненты опоры двигателя, компоненты корпуса и т.п. Для сборки втулки 123 с трубчатой стенкой 200 оператор приводит в действие плунжер пресса 124, который опускается вниз под действием гидравлического давления. При ходе вниз плунжер 124 входит в контакт с верхней поверхностью 126 стальной оболочковой втулки 123. Диаметр участка стенки основания 142 оболочковой втулки 123 слегка превышает диаметр отверстия 131 и немного меньше диаметра отверстия 129 нижней матрицы 130. Такое соотношение отверстий позволяет стальной оболочковой втулке 123 действовать в качестве пуансона или инструмента вытяжки в ходе опускания плунжера пресса 124. Когда в ходе опускания плунжера пресса 124 втулка входит в контакт с поверхностью 200, участок стенки основания 142 внешней оболочки втулки входит в зацепление с кольцевым участком кромки 128,окружающим отверстие 131. При дальнейшем движении вниз плунжера пресса 124 в направлении ввода втулки в отверстие, втулка 123 деформирует кольцевой участок кромки и отгибает его к скошенной верхней кромке 132, окружающей отверстие экструзионной матрицы 129,так что участок кромки 128 выступает внутрь относительно внутренней поверхности участка верхней стенки 110 в виде кольцевого участка фланца. При принудительном движении вниз стальная оболочковая втулка 123 расширяет отверстие 131 и входит в отверстие матрицы 129. Плунжер пресса 124 останавливается на заданной глубине, как это показано на фиг. 4 В, а затем возвращается в исходное положение при подъеме вверх. После расцепления плунжера пресса 124 с верхней поверхностью 126 и снятия приложенного к втулке 123 давления деформированная внутренняя кромка или кольцевой участок фланца 128 верхней стенки 110,который прижат к скошенной кромке 132, пружинит и отходит назад (под действием естественных пружинных свойств металлического материала), прижимаясь к внешней поверхности стальной оболочковой втулки 123 и надежно зажимая указанную втулку 123 в заданном положении. Так как втулка 123 действует в качестве пуансона или инструмента вытяжки, то посадка с натягом между втулкой 123 и кольцевым участком фланца является очень плотной и 8 поэтому решаются проблемы качества посадки,присущие известным способам. Так как не происходит вывода пуансона после операции вытяжки, то уголок внутренней кромки и участка кольцевого фланца 128 не полируется до гладкого состояния. Другими словами, так как стальная оболочковая втулка 123 перемещается только в одном направлении при формировании кольцевого участка фланца 128,то уголок участка фланца не полируется до гладкого состояния, аналогично тому, что происходит в описанном ранее со ссылкой на фиг. 2 А и 2 В способе. Не полированный уголок участка фланца 128 остается острым и имеющим заусеницы, что способствует удержанию стальной втулки 123 на месте. В частности, не полированный уголок участка фланца 128 зацепляется с внешней поверхностью оболочки втулки или врезается в нее. В результате, когда втулка 123 вытягивается наружу из отверстия 131, то не полированный уголок также будет вытягиваться вверх, при этом участок фланца 128 будет плотнее прижиматься к втулке 123. За счет применения настоящего изобретения частота отказов в ходе испытаний на толкание и вытягивание снижается по сравнению с другими известными способами сборки. При надежной установке втулки 123 в отверстии 131 полученное готовое изделие может быть использовано в качестве элемента рамы транспортного средства. Установочная гильза 122 втулки позволяет установить элемент рамы на конструктивном компоненте транспортного средства с использованием поглощающего удары материала 146, что позволяет иметь упругое ограниченное относительное перемещение между трубчатой стенкой 200 и установочной гильзой 122 и, следовательно, обеспечить ограниченное относительное перемещение между элементом рамы транспортного средства и конструктивным компонентом. Например, в установочную гильзу 122 может быть введен болт,который может быть соединен с конструктивным компонентом транспортного средства для его крепления по месту на элементе рамы. Несмотря на то, что были описаны детали предпочтительного варианта осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения. Например, в то время как настоящее изобретение было описано со ссылкой на предпочтительный изготовленный гидроформингом трубчатый элемент рамы, принципы настоящего изобретения могут быть использованы для сборки втулки с любым листовым металлическим элементом, который может быть как трубчатым, так и уплощенным листовым элементом. 9 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ установки втулки в металлический элемент, включающий в себя использование металлического элемента,имеющего первую и вторую противоположные поверхности с толщиной между указанными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей, и формирование отверстия для ввода втулки в указанном металлическом элементе, причем указанное отверстие имеет кольцевой участок кромки, окружающий указанное отверстие; установку втулки в непосредственной близости от указанной первой поверхности и принудительный ввод указанной втулки в указанное отверстие в направлении ввода втулки, так что указанная втулка входит в контакт с указанным кольцевым участком кромки и деформирует указанный кольцевой участок кромки в указанном направлении ввода втулки с образованием кольцевого участка фланца на указанном металлическом элементе, который выступает в указанном направлении ввода втулки и входит в зацепление с внешней поверхностью указанной втулки с образованием посадки с натягом, так что втулка надежно удерживается внутри указанного отверстия. 2. Способ по п.1, отличающийся тем, что втулка является, главным образом, цилиндрической, а отверстие для ввода ее является, главным образом, круговым. 3. Способ по п.2, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом втулки в отверстие установку поддерживающей матрицы, предназначенной для поддержания участка второй поверхности, смежного с указанным отверстием, в ходе принудительного ввода втулки в отверстие,так что только кольцевой участок кромки металлического элемента, главным образом, деформируется втулкой. 4. Способ по п.3, отличающийся тем, что поддерживающая матрица имеет пространство для ввода втулки, расположенное и выполненное с возможностью ввода в него втулки, когда она принудительно проходит через отверстие для ввода втулки. 5. Способ по п.4, отличающийся тем, что поддерживающая матрица имеет скошенный участок кромки, окружающий пространство для ввода втулки, причем этот участок расположен в непосредственной близости от кольцевого участка кромки, при этом поддерживающая матрица поддерживает указанный участок установки втулки таким образом, что кольцевой участок кромки деформируется с прижимом к скошенному участку кромки, причем скошенный участок кромки ограничивает деформацию кольцевого участка кромки. 10 6. Способ по п.2, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом втулки в отверстие совмещение втулки с указанным отверстием для ввода втулки и последующий принудительный ввод втулки в отверстие для ввода втулки за счет ввода приводящего в движение инструмента в зацепление с указанной втулкой и перемещения указанного инструмента вместе с втулкой в направлении ввода втулки. 7. Способ по п.6, отличающийся тем, что он дополнительно предусматривает после принудительного ввода втулки в отверстие для ввода втулки расцепление указанного приводящего в движение инструмента от втулки, так что деформированный кольцевой участок фланца упруго перемещается внутрь с прижимом к указанной втулке и усиливает посадку с натягом. 8. Способ по п.1, отличающийся тем, что металлический элемент представляет собой лист стального материала. 9. Способ по п.1, отличающийся тем, что металлический элемент представляет собой трубчатый элемент. 10. Способ по п.9, отличающийся тем, что трубчатый элемент желательной конфигурации получен гидроформингом. 11. Способ по п.1, отличающийся тем, что втулка имеет внешний металлический оболочковый элемент с кольцевым участком боковой стенки и с участком стенки основания, выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем втулка дополнительно содержит монтажную конструкцию, которая идет вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, а также поглощающий удары материал,расположенный внутри указанного оболочкового элемента, охватывающий монтажную конструкцию. 12. Способ по п.11, отличающийся тем, что монтажной конструкцией является трубчатая установочная гильза. 13. Способ по п.11, отличающийся тем, что поглощающим удары материалом является каучук. 14. Сборка металлического элемента и втулки, отличающаяся тем, что она включает в себя металлический элемент, имеющий первую и вторую противоположные поверхности с толщиной между указанными первой и второй противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных первой и второй поверхностей, причем указанный металлический элемент имеет образованное в нем отверстие для ввода втулки и кольцевой участок фланца, окружающий указанное отверстие и выступающий из указанного металлического элемента в направлении ввода втулки, и втулку, установлен 11 ную внутри указанного отверстия для ввода втулки, причем указанный кольцевой участок фланца введен в зацепление с указанной втулкой с образованием посадки с натягом за счет установки втулки в непосредственной близости от указанной первой поверхности и принудительного ее ввода в отверстие для ввода втулки в направлении ввода втулки, так что указанная втулка входит в контакт с окружающим отверстие кольцевым участком кромки и деформирует этот кольцевой участок кромки в указанном направлении ввода с образованием кольцевого участка фланца. 15. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что втулка является, главным образом, цилиндрической, а указанное отверстие для ввода втулки является,главным образом, круговым. 16. Сборка металлического элемента и втулки по п.15, отличающаяся тем, что втулка имеет внешний металлический оболочковый элемент с кольцевым участком боковой стенки и с участком стенки основания, выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем втулка дополнительно содержит установочный элемент, который идет вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, а также поглощающий удары материал, расположенный внутри указанного оболочкового элемента и охватывающий указанный установочный элемент. 17. Сборка металлического элемента и втулки по п.16, отличающаяся тем, что указанным установочным элементом является трубчатая установочная гильза. 18. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что указанным металлическим элементом является лист стального материала. 19. Сборка металлического элемента и втулки по п.14, отличающаяся тем, что указанным металлическим элементом является трубчатый элемент. 20. Сборка металлического элемента и втулки по п.19, отличающаяся тем, что указанный трубчатый элемент желательной конфигурации получен гидроформингом. 21. Способ изготовления элемента рамы транспортного средства с поглощающей удары монтажной конструкцией, устанавливаемого на другом конструктивном компоненте транспортного средства, отличающийся тем, что он включает в себя следующие операции: использование трубчатого элемента с полым внутренним пространством, причем указанный трубчатый элемент имеет образованное в нем боковое отверстие и кольцевой участок кромки вокруг отверстия, при этом указанный трубчатый элемент имеет первую поверхность,обращенную наружу в противоположную сто 002942 12 рону от указанного внутреннего пространства, и вторую поверхность, обращенную внутрь в сторону указанного внутреннего пространства, с толщиной между указанными противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей; использование поглощающей удары монтажной конструкции, имеющей установочный участок, который выполнен с возможностью крепления на другом конструктивном компоненте транспортного средства, а также податливый поглощающий удары участок, связанный с указанным установочным участком; установку указанной поглощающей удары монтажной конструкции в непосредственной близости от указанной первой поверхности и принудительный ввод указанной монтажной конструкции внутрь по отношению к указанному трубчатому элементу через указанное отверстие, так что монтажная конструкция входит в зацепление с кольцевым участком кромки и деформирует кольцевой участок кромки внутрь в полое пространство трубчатого элемента с образованием кольцевого участка фланца, который входит в зацепление с внешней поверхностью монтажной конструкции с образованием посадки с натягом, так что он надежно удерживает монтажную конструкцию в отверстии, что позволяет упруго установить трубчатый элемент на указанном выше компоненте конструкции; и поддержку участка второй противоположной поверхности, смежной с отверстием, когда монтажную конструкцию принудительно вводят в отверстие, так что только кольцевой участок кромки деформируется при помощи этой монтажной конструкции. 22. Способ по п.21, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом указанной монтажной конструкции в указанное отверстие установку поддерживающей матрицы вблизи участка второй поверхности, смежного с указанным отверстием, так что указанная матрица поддерживает указанную трубчатую стенку в ходе принудительного ввода монтажной конструкции в указанное отверстие, при этом только кольцевой участок кромки, главным образом, деформируется монтажной конструкцией. 23. Способ по п.22, отличающийся тем, что поддерживающая матрица имеет пространство для ввода монтажной конструкции, расположенное и выполненное с возможностью ввода в него указанной конструкции, когда монтажная конструкция принудительно проходит через указанное отверстие. 24. Способ по п.23, отличающийся тем, что поддерживающая матрица имеет скошенный участок кромки, окружающий указанное пространство для ввода втулки, причем этот участок расположен в непосредственной близости от кольцевого участка кромки, при этом под 13 держивающая матрица поддерживает установочный участок таким образом, что кольцевой участок кромки деформируется с прижимом к скошенному участку кромки, причем скошенный участок кромки ограничивает деформацию указанного кольцевого участка кромки. 25. Способ по п.21, отличающийся тем, что он дополнительно предусматривает перед принудительным вводом монтажной конструкции в отверстие совмещение ее с указанным отверстием и последующий принудительный ввод монтажной конструкции в указанное отверстие за счет ввода приводящего в движение инструмента в зацепление с указанной монтажной конструкцией и перемещения этого инструмента вместе с монтажной конструкцией в направлении внутрь по отношению к трубчатому элементу. 26. Способ по п.25, отличающийся тем, что он дополнительно предусматривает после принудительного ввода монтажной конструкции в указанное отверстие расцепление приводящего в движение инструмента от монтажной конструкции, так что деформированный кольцевой участок фланца упруго перемещается внутрь с прижимом к монтажной конструкции и усиливает посадку с натягом. 27. Способ по п.21, отличающийся тем, что поглощающей удары монтажной конструкцией является, главным образом, цилиндрическая втулка. 28. Способ по п.27, отличающийся тем, что монтажная конструкция имеет внешнюю металлическую оболочку с кольцевым участком боковой стенки и с участком стенки основания,выполненным в виде единого целого с указанным кольцевым участком боковой стенки, причем указанным установочным участком указанной монтажной конструкции является установочный элемент, который идет, главным образом, вверх относительно указанного участка стенки основания выше верхней кромки указанного участка боковой стенки, при этом указанный установочный элемент выполнен с возможностью соединения с конструктивным компонентом транспортного средства, а поглощающим удары участком монтажной конструкции является упруго деформируемый поглощающий удары материал, расположенный внутри указанной оболочки и охватывающий указанный установочный элемент. 29. Способ по п.28, отличающийся тем, что установочным элементом является трубчатая установочная гильза. 30. Способ по п.28, отличающийся тем, что поглощающим удары материалом является затвердевший каучук. 14 31. Способ по п.21, отличающийся тем, что указанный трубчатый элемент желательной конфигурации получен гидроформингом. 32. Способ по п.21, отличающийся тем, что указанный трубчатый элемент является металлическим. 33. Способ по п.32, отличающийся тем, что указанный трубчатый элемент является стальным. 34. Элемент рамы транспортного средства,предназначенный для установки на конструктивном компоненте внутри транспортного средства, отличающийся тем, что он включает в себя трубчатый элемент с полым внутренним пространством, имеющий первую поверхность,обращенную наружу в противоположную сторону от указанного внутреннего пространства, и вторую поверхность, обращенную внутрь в сторону указанного внутреннего пространства, с толщиной между указанными противоположными поверхностями, которая является относительно небольшой в сравнении с площадью указанных поверхностей, при этом трубчатый элемент имеет образованное в нем боковое отверстие и кольцевой участок кромки вокруг отверстия, выступающий внутрь в указанное полое пространство от указанного установочного участка; и поглощающую удары монтажную конструкцию, надежно закрепленную внутри указанного отверстия, причем кольцевой участок кромки входит в плотное зацепление с монтажной конструкцией с образованием посадки с натягом в результате установки указанной монтажной конструкции вблизи от указанной первой поверхности и ее принудительного ввода в указанное отверстие, так что указанная монтажная конструкция входит в зацепление с кольцевым участком кромки трубчатого элемента, окружающим указанное отверстие, и деформирует кольцевой участок кромки внутрь в полое пространство трубчатого элемента с образованием кольцевого участка фланца; причем указанная монтажная конструкция имеет установочный участок, который выполнен с возможностью крепления на другом конструктивном элементе транспортного средства,а также податливый поглощающий удары участок, связанный с указанным установочным участком, при этом установочный участок выполнен с возможностью обеспечения упругой установки монтажной конструкции на указанном элементе конструкции, причем указанный поглощающий удары участок допускает относительное перемещение между трубчатым элементом и указанным элементом конструкции.

МПК / Метки

МПК: F16B 19/02, B23P 11/02

Метки: сборка, втулки, способ, самоэкструдирующаяся, изготовления

Код ссылки

<a href="https://eas.patents.su/9-2942-samoekstrudiruyushhayasya-sborka-vtulki-i-sposob-ee-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Самоэкструдирующаяся сборка втулки и способ ее изготовления</a>

Предыдущий патент: Алюминиевое изделие и способ его производства

Следующий патент: Компьютеризированная система и способ разрешения споров

Случайный патент: Композиции для нанесения на кератинизированную поверхность кожи млекопитающего и способ доставки