Получение газогидратной взвеси с помощью теплообменника с ожиженным слоем

Формула / Реферат

1. Способ преобразования многофазного жидкого потока в газогидратную взвесь, содержащий следующие шаги:

вовлечение среды твердых частиц в многофазный жидкий поток для формирования ожижаемой смеси, причем упомянутый многофазный жидкий поток содержит начальную газовую фазу и начальную жидкую фазу, упомянутая начальная жидкая фаза содержит начальную воду, а упомянутая начальная газовая фаза содержит углеводородный газ;

проведение упомянутого многофазного жидкого потока мимо теплопередающей поверхности при контактировании упомянутой ожижаемой смеси с упомянутой теплопередающей поверхностью, причем упомянутая теплопередающая поверхность холоднее, чем упомянутый многофазный жидкий поток;

охлаждение упомянутого многофазного жидкого потока при контактировании с упомянутой теплопередающей поверхностью до температуры, которая ниже температуры формирования газогидрата;

преобразование, по меньшей мере, части упомянутого углеводородного газа и, по меньшей мере, части упомянутой начальной воды во множество твердых газогидратных частиц; и

формирование газогидратной взвеси, содержащей упомянутое множество твердых газогидратных частиц и оставшуюся часть упомянутой начальной жидкой фазы.

2. Способ по п.1, в котором упомянутая оставшаяся часть упомянутой начальной жидкой фазы содержит углеводородную жидкость.

3. Способ по п.1, в котором упомянутая начальная вода является ограничивающим реагентом, а упомянутый способ дополнительно содержит шаг добавления добавочной воды к упомянутому многофазному жидкому потоку для преобразования практически всего упомянутого углеводородного газа в твердые газогидратные частицы.

4. Способ по п.1, в котором упомянутая оставшаяся часть упомянутой начальной жидкой фазы содержит добавочную воду.

5. Способ по п.4, в котором упомянутая добавочная вода добавляется к упомянутому многофазному жидкому потоку до или в ходе упомянутого шага преобразования.

6. Способ по п.4, в котором упомянутая добавочная вода добавляется к упомянутому многофазному жидкому потоку после упомянутого шага преобразования.

7. Способ по п.1, дополнительно содержащий сепарацию упомянутых твердых газогидратных частиц от упомянутой среды твердых частиц.

8. Способ по п.1, в котором среда твердых частиц смещает упомянутые твердые газогидратные частицы от упомянутой теплопередающей поверхности.

9. Способ по п.1, дополнительно содержащий шаг ожижения упомянутой ожижаемой смеси при прохождении упомянутого многофазного жидкого потока мимо упомянутой теплопередающей поверхности и контактировании упомянутой ожижаемой смеси с упомянутой теплопередающей поверхностью.

Текст

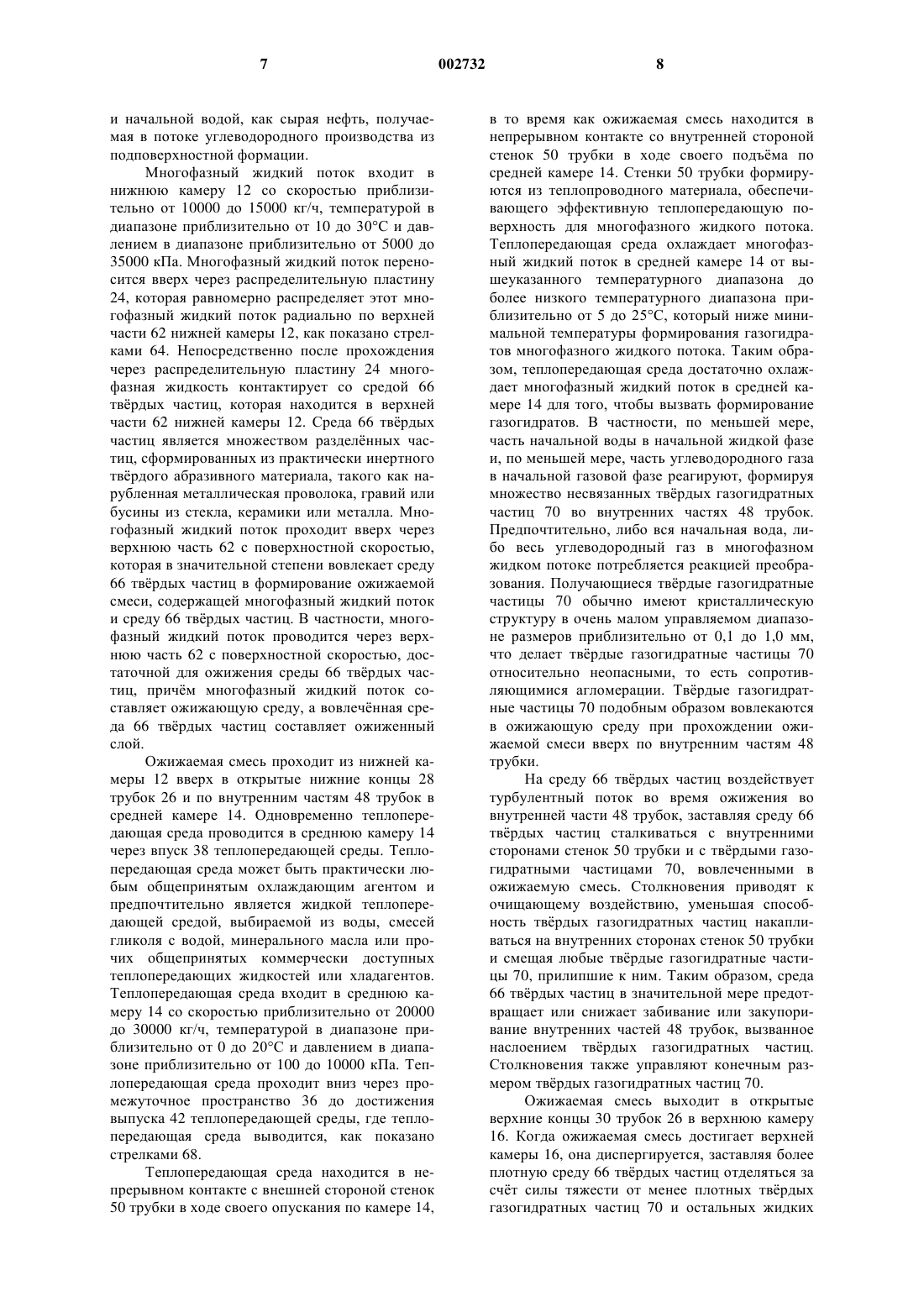

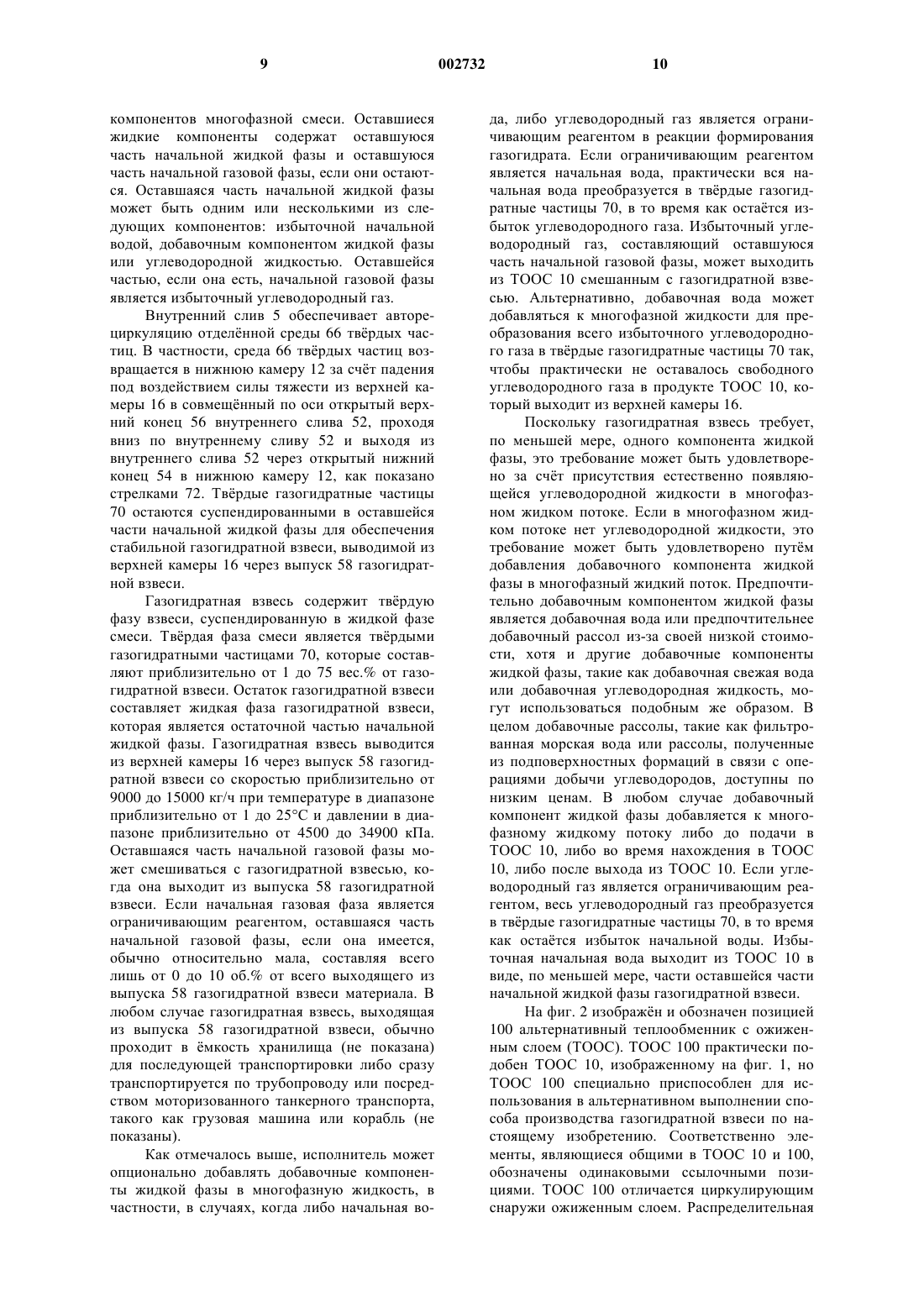

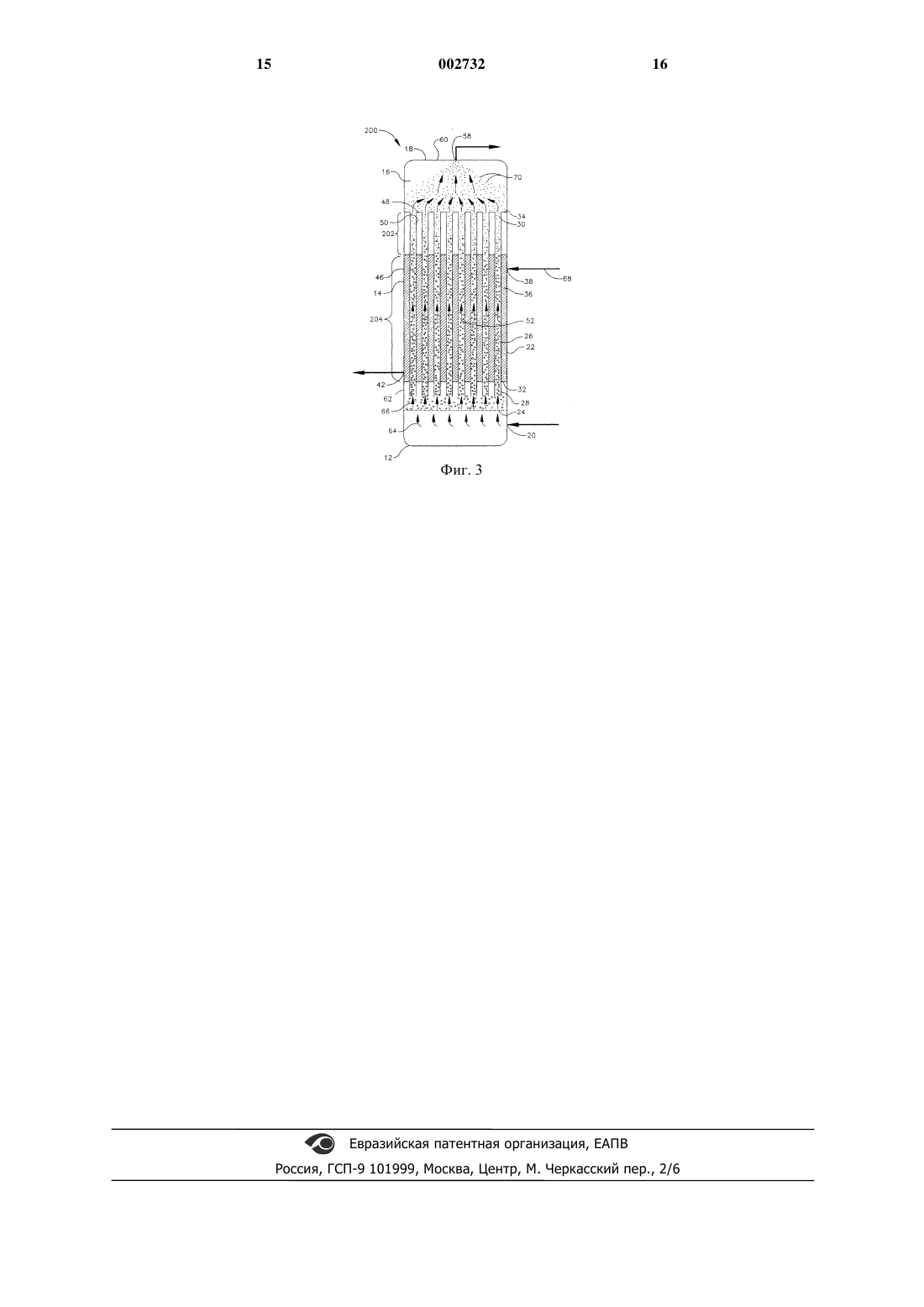

1 Область техники Настоящее изобретение относится в целом к транспортировке природного газа и, в частности, к способу преобразования многофазного жидкого потока, содержащего углеводородный газ и воду, в стабильную газогидратную взвесь с помощью теплообменника с ожиженным слоем,в котором получающаяся газогидратная взвесь более пригодна для транспортировки. Существующий уровень техники Углеводородный газ и, в частности, природный газ, получаемый в удалнных изолированных участках земной поверхности или в море, зачастую транспортируется на большие расстояния для использования в более населнных регионах. Для транспортировки больших объмов природного газа общепринятыми средствами являются находящиеся под давлением трубопроводы или изолированные океанские танкеры. Во многих случаях находящаяся в жидком состоянии вода смешивается с полученным природным газом, формируя влажный природный газ. При температурах и давлениях, часто встречающихся в газопроводах, природный газ и вода реагируют, формируя тврдые газогидраты. Тврдые газогидраты могут закупорить газопровод за счт накопления на внутренних стенках газового трубопровода, в конце концов агрегируясь в пробку или закупорку. Настоящее изобретение отмечает потребность в экономичном решении проблемы формирования тврдого газогидрата в газопроводах. Как таковое, настоящее изобретение раскрывает способ, разработанный для применения при транспортировке влажного природного газа. Настоящий способ преобразует влажный природный газ в газогидратную взвесь, содержащую частицы тврдого газогидрата, суспендированные в непрерывной жидкости. Получение газогидратной взвеси до транспортировки влажного природного газа по трубопроводу предотвращает накопление газогидратов в трубопроводе. В уровне техники известно несколько способов для получения тврдых газогидратов, но ни один не представляется удовлетворительным для способа по настоящему изобретению. К примеру, патент США 5536893, выданный на имя Gudmundsson, раскрывает способ получения гидратов в виде пушистого порошка путм впрыскивания охлажднной жидкой воды в охлажднный газ. Патентная заявка РСТ WO 9827033 на имя Heinemann et al. раскрывает способ производства газогидратов путм адиабатического расширения смеси воды и охлажднного сжатого газа сквозь сопло до более низкого давления. Расширение смеси атомизирует воду и создат тврдые газогидраты. Патентная заявка РСТ WO 9919282 на имя Heinemann et al. раскрывает способ получения газогидратов в реакторе ожиженного слоя посредством переноса газовой фазы вверх для ожижения слоя твр 002732 2 дых частиц при одновременном контактировании газовой фазы с текущей вниз охлажднной жидкой водой. Все вышеупомянутые способы для получения газогидратов относительно неэффективны из-за того, что формирование газогидратов является экзотермической реакцией, и вырабатывание скрытого тепла во время реакции нежелательно ограничивает преобразование. Вышеупомянутые способы требуют значительного предварительного охлаждения подаваемых потоков или сильных скачков адиабатического давления, из которых и то, и другое значительно увеличивает стоимость и сложность использования способа. Соответственно целью настоящего изобретения является обеспечение эффективного способа для транспортирования влажного углеводородного газа практически без закупорки трубопровода из-за накопления газогидратов. В частности, целью настоящего изобретения является обеспечение способа для эффективного преобразования влажного углеводородного газа в газогидратную взвесь, причм газогидратная взвесь пригодна для транспортировки. Ещ одной целью настоящего изобретения является обеспечение способа для преобразования влажного углеводородного газа в газогидратную взвесь, причм реакция преобразования более близка к изотермической, чем известные способы преобразования. Ещ одной целью настоящего изобретения является обеспечение способа для преобразования влажного углеводородного газа в газогидратную взвесь, причм потери давления, связанные с реакцией преобразования, минимизируются. Эти и прочие цели достигаются в соответствии с описанным ниже изобретением. Раскрытие изобретения Настоящее изобретение является способом для преобразования многофазного жидкого потока в газогидратную взвесь, которая, в частности, пригодна для транспортировки моторизованным танкерным транспортом или по трубопроводу. Многофазный жидкий поток содержит начальную жидкую фазу, содержащую начальную воду, иначальную газовую фазу, содержащую углеводородный газ. Способ инициируется введением абразивной инертной среды тврдых частиц в многофазный жидкий поток для формирования ожижаемой смеси. Ожижаемая смесь проводится через внутреннюю часть теплопередающей трубки, которая заключена в кожух. Теплопередающая среда остатся внутри кожуха, но находится снаружи теплопередающей трубки в жидкостной изоляции от ожижаемой смеси. Стенка теплопередающей трубки обеспечивает теплопередающую поверхность для теплообмена между многофазным жидким потоком и теплопередающей средой, более холодной,чем многофазный жидкий поток. Когда многофазный жидкий поток контактирует со стенкой трубки, многофазный жидкий поток охлаждает 3 ся до температуры, которая ниже температуры образования газогидратов. Следовательно, по меньшей мере, часть углеводородного газа и, по меньшей мере, часть начальной воды в многофазном жидком потоке преобразуются во множество тврдых газогидратных частиц. Среда из тврдых частиц в значительной степени предотвращает накопление тврдых газогидратных частиц на стенке трубки, удерживая множество тврдых газогидратных частиц в неконсолидированном состоянии в ожижаемой смеси. Ожижаемая смесь, в том числе множество тврдых газогидратных частиц, отделяется от среды из тврдых частиц для восстановления газогидратной взвеси. Газогидратная взвесь содержит тврдую фазу взвеси, суспендированную в жидкой фазе взвеси, причм тврдая фаза взвеси является множеством тврдых газогидратных частиц, а жидкая фаза взвеси является оставшейся частью начальной жидкой фазы. Оставшаяся часть начальной жидкой фазы содержит один или несколько компонентов жидкой фазы, в том числе углеводородную жидкость, добавочную воду или избыточную начальную воду. Если начальная вода является ограничивающим реагентом, добавочная вода может добавляться к многофазному жидкому потоку перед шагом преобразования в виде части начальной жидкой фазы для преобразования практически всего углеводородного газа в тврдые газогидратные частицы. Добавочная вода может также добавляться к многофазному жидкому потоку до, во время или после шага преобразования в виде части начальной жидкой фазы для окончательного включения в жидкую фазу взвеси. В соответствии с конкретным выполнением настоящего изобретения способ использует теплообменник с ожиженным слоем, имеющий кожух, включающий в себя тракт потока теплопередающей среды, тракт потока ожижаемой смеси в жидкостной изоляции от траектории теплопередающей среды, теплопередающую поверхность в тепловом сообщении с трактом потока теплопередающей среды и траекторией ожижаемой смеси и внутренний слив. Часть кожуха, окружающая теплопередающую поверхность, определяет зону теплопередачи. Теплопередающая среда проводится по тракту потока теплопередающей среды для охлаждения теплопередающей поверхности. Ожижаемая смесь одновременно проводится по тракту потока ожижаемой смеси и охлаждается при контакте с теплопередающей поверхностью, формируя множество тврдых газогидратных частиц. Ожижаемая смесь, содержащая тврдые газогидратные частицы, извлекается из теплопередающей зоны, и тврдые газогидратные частицы отделяются от среды тврдых частиц для восстановления газогидратной взвеси. Среда тврдых частиц возвращается в теплопередающую зону по внутреннему сливу. 4 В соответствии с альтернативным конкретным выполнением настоящего изобретения способ использует теплообменник с ожиженным слоем, который является практически таким же, как и вышеописанный теплообменник с ожиженным слоем, за исключением того, что настоящий теплообменник с ожиженным слоем имеет наружный сепаратор и слив, а не внутренний слив. Соответственно, настоящий теплообменник с ожиженным слоем действует практически так же, как и в вышеописанном выполнении, за исключением того, что ожижаемая смесь, содержащая тврдые газогидратные частицы, проводится в наружный сепаратор после извлечения из теплопередающей зоны. Тврдые газогидратные частицы отделяются от среды тврдых частиц в наружном сепараторе для восстановления газогидратной взвеси, а среда тврдых частиц возвращается в теплопередающую зону по наружному сливу. В соответствии с ещ одним альтернативным конкретным выполнением настоящего изобретения способ использует теплообменник с ожиженным слоем, который является практически таким же, как и вышеописанные теплообменники с ожиженным слоем, за исключением того, что у настоящего теплообменника с ожиженным слоем отсутствует слив, но он имеет теплопередающие трубки, проходящие вверх в сепарационную зону теплообменника с ожиженным слоем. Соответственно настоящий теплообменник с ожиженным слоем действует практически так же, как и в вышеописанных выполнениях, за исключением того, что сепарация среды тврдых частиц от тврдых газогидратных частиц и оставшихся жидких компонентов выполняется в верхней части теплопередающих трубок. Таким образом, среда тврдых частиц не циркулирует повторно, а остатся вс время в теплопередающих трубках. Изобретение станет более понятным из сопровождающих чертежей и описания. Краткое описание чертежей Фиг. 1 является обобщнным поперечным сечением теплообменника с ожиженным слоем,использующегося в первом выполнении способа по настоящему изобретению; фиг. 2 - обобщнным поперечным сечением теплообменника с ожиженным слоем, использующегося во втором выполнении способа по настоящему изобретению; фиг. 3 - обобщнным поперечным сечением теплообменника с ожиженным слоем, использующегося в третьем выполнении способа по настоящему изобретению. Описание предпочтительных выполнений На фиг. 1 изображен вертикально ориентированный трубчатый теплообменник с ожиженным слоем (TOOC) (FBHX), обозначенный позицией 10. TOOC 10 практически подобен теплообменникам, раскрытым в патентах США 3991816, 4220193 и 4398594, включнных сюда 5 посредством ссылки. Тем не менее, TOOC 10 специально приспособлен для использования в способе получения газогидратной взвеси по настоящему изобретению. TOOC 10 характеризуется внутренне циркулирующим ожиженным слоем. TOOC 10 функционально разделн на множество разделнных по вертикали камер,включающее в себя нижнюю камеру 12, среднюю камеру 14 и верхнюю камеру 16. Нижняя камера 12 функционально определяется как зона смешивания, средняя камера 14 функционально определяется как теплопередающая зона, а верхняя камера 16 функционально определяется как зона сепарации. Кожух 18 окружает TOOC 10, определяя непрерывный сосуд, заключающий в себе нижнюю, среднюю и верхнюю камеры 12, 14, 16. Камеры 12, 14, 16 снабжены специфическими элементами, которые обеспечивают выполнение вышеупомянутых функций. В частности, нижняя камера 12 снабжена впуском 20 многофазного жидкого потока, который открывается в нижнюю камеру 12 через вертикальную стенку 22 кожуха 18. Перфорированная распределительная пластина 24 расположена горизонтально в нижней камере 12 над впуском 20 многофазного жидкого потока, эффективно разделяя нижнюю камеру горизонтально на две части. Средняя камера 14 снабжена множеством практически параллельных подъмных трубок 26 с открытыми концами, которые вертикально расположены внутри средней камеры 14. Нижние концы 28 трубок 26 открываются в нижнюю камеру 12, в то время как верхние концы 30 трубок 26 открываются в верхнюю камеру 16. Нижняя трубчатая пластина 32 располагается проксимально по отношению к нижним концам 28 у границы нижней и средней камер 12, 14. Верхняя трубчатая пластина 34 соответственно располагается проксимально по отношению к верхним концам 30 у границы средней и верхней камер 14, 16. Трубки 26 пространственно отделены друг от друга, обеспечивая промежуточное пространство 36 между трубками 26. Нижняя трубчатая пластина 32 и верхняя трубчатая пластина 34 предотвращают жидкостное сообщение между промежуточным пространством 36 и нижней и верхней камерами 12, 16 соответственно. Средняя камера 14 снабжена впуском 38 теплопередающей среды, который открывается в верхней части 40 средней камеры 14 через вертикальную стенку 22 кожуха 18. Средняя камера 14 дополнительно снабжена выпуском 42 теплопередающей среды, который выходит из нижней части 44 средней камеры 14 через противоположную вертикальную стенку 46 кожуха 18. Впуск 38 теплопередающей среды,промежуточное пространство 36 и выпуск 42 теплопередающей среды определяют тракт потока теплопередающей среды. Тракт потока теплопередающей среды находится в жидкостной 6 изоляции от нижней и верхней камер 12, 16 и внутренних частей 48 трубок, которые определяют тракт потока ожижаемой смеси. Однако наружная сторона стенок 50 трубки находится в жидкостном контакте с трактом потока теплопередающей среды на границе между трубками 26 и промежуточным пространством 36. Внутренний слив 52 расположен вертикально по центру в средней камере 14. Внутренний слив 52 расположен практически параллельно трубкам 26 и имеет значительно больший внутренний диаметр, чем трубки 26. Внутренний слив 52 имеет нижний конец 54, открывающийся в нижнюю камеру 12, и верхний конец 56, открывающийся в верхнюю камеру 16. Верхняя камера 16 является существенно открытым пространством или надводным бортом. Верхняя камера 16 снабжена выпуском 58 газогидратной взвеси, выходящим из верхней камеры 16 через верхушку 60 кожуха 18. Выпуск 58 газогидратной взвеси может соединяться с накопительной цистерной или транспортировочным средством,таким как трубопровод или моторизованный транспортный танкер (не показаны). Настоящий способ производства газогидратной взвеси выполняется посредством подачи многофазного жидкого потока в нижнюю камеру 12 ТООС 10 через впуск 20 многофазного жидкого потока. Многофазный жидкий поток содержит начальную жидкую фазу и начальную газовую фазу. Начальная жидкая фаза содержит начальную воду, а начальная газовая фаза содержит сжатый углеводородный газ. В целом,начальной водой является любой водный состав,такой как свежая вода или рассол, сосуществующий в смеси с углеводородным газом и присутствующий естественно, т.е. не будучи намеренно добавленным к углеводородному газу. Например, многофазный жидкий поток может быть потоком углеводородного производства,полученным из подповерхностной формации, в котором углеводородный газ является природным газом, а начальная вода состоит из рассола из формации и/или воды, сконденсированной из углеводородного газа после охлаждения. Концентрация начальной воды в многофазном жидком потоке обычно находится в диапазоне приблизительно от 1 до 5 вес.%. Начальная жидкая фаза может опционально содержать один или несколько прочих компонентов жидкой фазы,таких как углеводородная жидкость или добавочный компонент жидкой фазы. Добавочным компонентом жидкой фазы может являться любой компонент жидкой фазы, такой как добавочная вода, который может намеренно добавляться исполнителем в многофазный жидкий поток для упрощения формирования газогидратной взвеси или для улучшения свойств получающейся газогидратной взвеси, как описано ниже. Углеводородная жидкость может быть любой углеводородной жидкостью, сосуществующей в такой смеси с углеводородным газом 7 и начальной водой, как сырая нефть, получаемая в потоке углеводородного производства из подповерхностной формации. Многофазный жидкий поток входит в нижнюю камеру 12 со скоростью приблизительно от 10000 до 15000 кг/ч, температурой в диапазоне приблизительно от 10 до 30 С и давлением в диапазоне приблизительно от 5000 до 35000 кПа. Многофазный жидкий поток переносится вверх через распределительную пластину 24, которая равномерно распределяет этот многофазный жидкий поток радиально по верхней части 62 нижней камеры 12, как показано стрелками 64. Непосредственно после прохождения через распределительную пластину 24 многофазная жидкость контактирует со средой 66 тврдых частиц, которая находится в верхней части 62 нижней камеры 12. Среда 66 тврдых частиц является множеством разделнных частиц, сформированных из практически инертного тврдого абразивного материала, такого как нарубленная металлическая проволока, гравий или бусины из стекла, керамики или металла. Многофазный жидкий поток проходит вверх через верхнюю часть 62 с поверхностной скоростью,которая в значительной степени вовлекает среду 66 тврдых частиц в формирование ожижаемой смеси, содержащей многофазный жидкий поток и среду 66 тврдых частиц. В частности, многофазный жидкий поток проводится через верхнюю часть 62 с поверхностной скоростью, достаточной для ожижения среды 66 тврдых частиц, причм многофазный жидкий поток составляет ожижающую среду, а вовлечнная среда 66 тврдых частиц составляет ожиженный слой. Ожижаемая смесь проходит из нижней камеры 12 вверх в открытые нижние концы 28 трубок 26 и по внутренним частям 48 трубок в средней камере 14. Одновременно теплопередающая среда проводится в среднюю камеру 14 через впуск 38 теплопередающей среды. Теплопередающая среда может быть практически любым общепринятым охлаждающим агентом и предпочтительно является жидкой теплопередающей средой, выбираемой из воды, смесей гликоля с водой, минерального масла или прочих общепринятых коммерчески доступных теплопередающих жидкостей или хладагентов. Теплопередающая среда входит в среднюю камеру 14 со скоростью приблизительно от 20000 до 30000 кг/ч, температурой в диапазоне приблизительно от 0 до 20 С и давлением в диапазоне приблизительно от 100 до 10000 кПа. Теплопередающая среда проходит вниз через промежуточное пространство 36 до достижения выпуска 42 теплопередающей среды, где теплопередающая среда выводится, как показано стрелками 68. Теплопередающая среда находится в непрерывном контакте с внешней стороной стенок 50 трубки в ходе своего опускания по камере 14, 002732 8 в то время как ожижаемая смесь находится в непрерывном контакте со внутренней стороной стенок 50 трубки в ходе своего подъма по средней камере 14. Стенки 50 трубки формируются из теплопроводного материала, обеспечивающего эффективную теплопередающую поверхность для многофазного жидкого потока. Теплопередающая среда охлаждает многофазный жидкий поток в средней камере 14 от вышеуказанного температурного диапазона до более низкого температурного диапазона приблизительно от 5 до 25 С, который ниже минимальной температуры формирования газогидратов многофазного жидкого потока. Таким образом, теплопередающая среда достаточно охлаждает многофазный жидкий поток в средней камере 14 для того, чтобы вызвать формирование газогидратов. В частности, по меньшей мере,часть начальной воды в начальной жидкой фазе и, по меньшей мере, часть углеводородного газа в начальной газовой фазе реагируют, формируя множество несвязанных тврдых газогидратных частиц 70 во внутренних частях 48 трубок. Предпочтительно, либо вся начальная вода, либо весь углеводородный газ в многофазном жидком потоке потребляется реакцией преобразования. Получающиеся тврдые газогидратные частицы 70 обычно имеют кристаллическую структуру в очень малом управляемом диапазоне размеров приблизительно от 0,1 до 1,0 мм,что делает тврдые газогидратные частицы 70 относительно неопасными, то есть сопротивляющимися агломерации. Тврдые газогидратные частицы 70 подобным образом вовлекаются в ожижающую среду при прохождении ожижаемой смеси вверх по внутренним частям 48 трубки. На среду 66 тврдых частиц воздействует турбулентный поток во время ожижения во внутренней части 48 трубок, заставляя среду 66 тврдых частиц сталкиваться с внутренними сторонами стенок 50 трубки и с тврдыми газогидратными частицами 70, вовлеченными в ожижаемую смесь. Столкновения приводят к очищающему воздействию, уменьшая способность тврдых газогидратных частиц накапливаться на внутренних сторонах стенок 50 трубки и смещая любые тврдые газогидратные частицы 70, прилипшие к ним. Таким образом, среда 66 тврдых частиц в значительной мере предотвращает или снижает забивание или закупоривание внутренних частей 48 трубок, вызванное наслоением тврдых газогидратных частиц. Столкновения также управляют конечным размером тврдых газогидратных частиц 70. Ожижаемая смесь выходит в открытые верхние концы 30 трубок 26 в верхнюю камеру 16. Когда ожижаемая смесь достигает верхней камеры 16, она диспергируется, заставляя более плотную среду 66 тврдых частиц отделяться за счт силы тяжести от менее плотных тврдых газогидратных частиц 70 и остальных жидких 9 компонентов многофазной смеси. Оставшиеся жидкие компоненты содержат оставшуюся часть начальной жидкой фазы и оставшуюся часть начальной газовой фазы, если они остаются. Оставшаяся часть начальной жидкой фазы может быть одним или несколькими из следующих компонентов: избыточной начальной водой, добавочным компонентом жидкой фазы или углеводородной жидкостью. Оставшейся частью, если она есть, начальной газовой фазы является избыточный углеводородный газ. Внутренний слив 5 обеспечивает авторециркуляцию отделнной среды 66 тврдых частиц. В частности, среда 66 тврдых частиц возвращается в нижнюю камеру 12 за счт падения под воздействием силы тяжести из верхней камеры 16 в совмещнный по оси открытый верхний конец 56 внутреннего слива 52, проходя вниз по внутреннему сливу 52 и выходя из внутреннего слива 52 через открытый нижний конец 54 в нижнюю камеру 12, как показано стрелками 72. Тврдые газогидратные частицы 70 остаются суспендированными в оставшейся части начальной жидкой фазы для обеспечения стабильной газогидратной взвеси, выводимой из верхней камеры 16 через выпуск 58 газогидратной взвеси. Газогидратная взвесь содержит тврдую фазу взвеси, суспендированную в жидкой фазе смеси. Тврдая фаза смеси является тврдыми газогидратными частицами 70, которые составляют приблизительно от 1 до 75 вес.% от газогидратной взвеси. Остаток газогидратной взвеси составляет жидкая фаза газогидратной взвеси,которая является остаточной частью начальной жидкой фазы. Газогидратная взвесь выводится из верхней камеры 16 через выпуск 58 газогидратной взвеси со скоростью приблизительно от 9000 до 15000 кг/ч при температуре в диапазоне приблизительно от 1 до 25 С и давлении в диапазоне приблизительно от 4500 до 34900 кПа. Оставшаяся часть начальной газовой фазы может смешиваться с газогидратной взвесью, когда она выходит из выпуска 58 газогидратной взвеси. Если начальная газовая фаза является ограничивающим реагентом, оставшаяся часть начальной газовой фазы, если она имеется,обычно относительно мала, составляя всего лишь от 0 до 10 об.% от всего выходящего из выпуска 58 газогидратной взвеси материала. В любом случае газогидратная взвесь, выходящая из выпуска 58 газогидратной взвеси, обычно проходит в мкость хранилища (не показана) для последующей транспортировки либо сразу транспортируется по трубопроводу или посредством моторизованного танкерного транспорта,такого как грузовая машина или корабль (не показаны). Как отмечалось выше, исполнитель может опционально добавлять добавочные компоненты жидкой фазы в многофазную жидкость, в частности, в случаях, когда либо начальная во 002732 10 да, либо углеводородный газ является ограничивающим реагентом в реакции формирования газогидрата. Если ограничивающим реагентом является начальная вода, практически вся начальная вода преобразуется в тврдые газогидратные частицы 70, в то время как остатся избыток углеводородного газа. Избыточный углеводородный газ, составляющий оставшуюся часть начальной газовой фазы, может выходить из ТООС 10 смешанным с газогидратной взвесью. Альтернативно, добавочная вода может добавляться к многофазной жидкости для преобразования всего избыточного углеводородного газа в тврдые газогидратные частицы 70 так,чтобы практически не оставалось свободного углеводородного газа в продукте ТООС 10, который выходит из верхней камеры 16. Поскольку газогидратная взвесь требует,по меньшей мере, одного компонента жидкой фазы, это требование может быть удовлетворено за счт присутствия естественно появляющейся углеводородной жидкости в многофазном жидком потоке. Если в многофазном жидком потоке нет углеводородной жидкости, это требование может быть удовлетворено путм добавления добавочного компонента жидкой фазы в многофазный жидкий поток. Предпочтительно добавочным компонентом жидкой фазы является добавочная вода или предпочтительнее добавочный рассол из-за своей низкой стоимости, хотя и другие добавочные компоненты жидкой фазы, такие как добавочная свежая вода или добавочная углеводородная жидкость, могут использоваться подобным же образом. В целом добавочные рассолы, такие как фильтрованная морская вода или рассолы, полученные из подповерхностных формаций в связи с операциями добычи углеводородов, доступны по низким ценам. В любом случае добавочный компонент жидкой фазы добавляется к многофазному жидкому потоку либо до подачи в ТООС 10, либо во время нахождения в ТООС 10, либо после выхода из ТООС 10. Если углеводородный газ является ограничивающим реагентом, весь углеводородный газ преобразуется в тврдые газогидратные частицы 70, в то время как остатся избыток начальной воды. Избыточная начальная вода выходит из ТООС 10 в виде, по меньшей мере, части оставшейся части начальной жидкой фазы газогидратной взвеси. На фиг. 2 изображн и обозначен позицией 100 альтернативный теплообменник с ожиженным слоем (ТООС). ТООС 100 практически подобен ТООС 10, изображенному на фиг. 1, но ТООС 100 специально приспособлен для использования в альтернативном выполнении способа производства газогидратной взвеси по настоящему изобретению. Соответственно элементы, являющиеся общими в ТООС 10 и 100,обозначены одинаковыми ссылочными позициями. ТООС 100 отличается циркулирующим снаружи ожиженным слоем. Распределительная 11 пластина и внутренний слив исключены, а ТООС 100 альтернативно снабжн наружным сепаратором 102 и наружным сливом 104, соединнными последовательно. Наружный сепаратор 102 находится в жидкостной связи с верхней камерой 16 через выпуск 106 продукта, линию 108 продукта и впуск 110 продукта. Выпуск 106 продукта расположен в ТООС 100 практически в том же месте, что и выпуск 58 газогидратной взвеси ТООС 10. Впуск 110 продукта открывается через вертикальную стенку 112 в средней части 114 наружного сепаратора 102. Линия 108 продукта проходит от выпуска 106 продукта к впуску 110 продукта. Наружный сепаратор 102 снабжн также выпуском 116 газогидратной взвеси, который открывается через противоположную вертикальную стенку 118 практически на том же вертикальном уровне, что и впуск 110 продукта. Выпуск 120 среды тврдых частиц обеспечивается в дне 122 наружного сепаратора 102,а газовое выходное отверстие 124 обеспечивается в верхушке 126 наружного сепаратора 102. Выпуск 120 среды тврдых частиц выполнен зацело с открытым верхним концом 128 совмещнного по вертикали наружного слива 104. Наружный слив 104 подобным же образом имеет открытый нижний конец 130, который открывается в линию 132 многофазного жидкого потока в виде Т-образного соединения 134. Линия 132 многофазного жидкого потока обеспечивает жидкостное сообщение между наружным сливом 104 и нижней камерой 12 ТООС 100 через впуск 136 ожижаемой смеси, расположенный практически в том же месте, что и впуск 20 многофазного жидкого потока ТООС 10. Действие ТООС 100 практически подобно действию ТООС 10 за исключением того, что гравитационная сепарация среды 66 тврдых частиц от тврдых газогидратных частиц 70 и оставшихся жидких компонентов, и восстановление газогидратной взвеси выполняется вне ТООС 100 в наружном сепараторе 102, а не внутри, как в случае ТООС 10. В частности,ожижаемая смесь, которая содержит среду 66 тврдых частиц, тврдые газогидратные частицы 70 и оставшиеся жидкие компоненты, выводится из верхней камеры 16 в наружный сепаратор 102 через выпуск 106 продукта, линию 108 продукта и впуск 110 продукта. Когда ожижаемая смесь достигает наружного сепаратора 102,она диспергируется, вследствие чего более плотная среда 66 тврдых частиц отделяется за счт силы тяжести от менее плотных тврдых газогидратных частиц 70 и оставшихся жидких компонентов практически так же, как описано выше в отношении сепарации в верхней камере 16. Стабильная газогидратная взвесь выводится из наружного сепаратора 104 через выпуск 116 газогидратной взвеси. Среда 66 тврдых частиц возвращается в нижнюю камеру 12 пу 002732 12 тм падения под воздействием силы тяжести из наружного сепаратора 102 в совмещнный по вертикали открытый верхний конец 128 наружного слива 104, проходя вниз через наружный слив 104 и выходя из наружного слива 104 через открытый нижний конец 130 в линию 132 многофазного жидкого потока через Т-образное соединение 134, как показано стрелками 138. Среда 66 тврдых частиц смешивается с многофазным жидким потоком и вовлекается в него для формирования ожижаемой смеси. Ожижаемая смесь входит в нижнюю камеру 12 через впуск 136 ожижаемой смеси и проходит через нижнюю камеру 12 вверх по внутренним частям трубок 48 внутри средней камеры 14, как показано стрелками 140. Отметим, что поверхностная скорость многофазного жидкого потока при прохождении через нижнюю камеру 12 ТООС 100 значительно выше, чем в ТООС 10, поскольку поверхностная скорость в ТООС 100 должна быть достаточной для поддержания среды 66 тврдых частиц и тврдых газогидратных частиц 70 вовлечнными в оставшуюся часть начальной жидкой фазы до тех пор, пока ожижаемая смесь не достигнет наружного сепаратора 102. На фиг. 3 показан и обозначен позицией 200 ещ один альтернативный теплообменник с ожиженным слоем (ТООС). ТООС 200 практически подобен ТООС 10, показанному на фиг. 1,но ТООС 200 специально приспособлен для использования в ещ одном альтернативном выполнении способа получения газогидратной взвеси по настоящему изобретению. Соответственно элементы, являющиеся общими в ТООС 10 и 200, обозначены одинаковыми ссылочными позициями. ТООС 200 характеризуется стационарным ожиженным слоем. Как таковой, ТООС 200 не содержит слива, а подъмные трубки 26 проходят в верхнюю камеру 16. Верхняя часть 202 трубок 26, которая проходит в верхнюю камеру 16, определяет неохлажденную зону сепарации, в то время как нижняя часть 204 трубок 26, которая остатся в средней камере 14,определяет зону теплопередачи. Действие ТООС 200 практически подобно действию ТООС 10, за исключением того, что гравитационная сепарация среды 66 тврдых частиц от тврдых газогидратных частиц 70 и оставшихся жидких компонентов выполняется в верхней части 202 внутренних частей 48 трубок,а не в свободном пространстве, как в ТООС 10. В частности, поверхностная скорость слоя уменьшается исполнителем известным специалистам способом так, что вертикальное положение каждой отдельной частицы среды 66 тврдых частиц, составляющих слой, остатся относительно постоянным в средней камере 14, или,по меньшей мере, не выходит за верхние концы 30 трубок 26 в надводный борт. Такой слой характеризуется как лишь частично ожиженный или "расширенный". В остальных отношениях 1. Способ преобразования многофазного жидкого потока в газогидратную взвесь, содержащий следующие шаги: вовлечение среды твердых частиц в многофазный жидкий поток для формирования ожижаемой смеси, причем упомянутый многофазный жидкий поток содержит начальную газовую фазу и начальную жидкую фазу, упомянутая начальная жидкая фаза содержит начальную воду, а упомянутая начальная газовая фаза содержит углеводородный газ; проведение упомянутого многофазного жидкого потока мимо теплопередающей поверхности при контактировании упомянутой ожижаемой смеси с упомянутой теплопередающей поверхностью, причем упомянутая теплопередающая поверхность холоднее, чем упомянутый многофазный жидкий поток; охлаждение упомянутого многофазного жидкого потока при контактировании с упомянутой теплопередающей поверхностью до температуры, которая ниже температуры формирования газогидрата; преобразование, по меньшей мере, части упомянутого углеводородного газа и, по мень шей мере, части упомянутой начальной воды во множество твердых газогидратных частиц; и формирование газогидратной взвеси, содержащей упомянутое множество твердых газогидратных частиц и оставшуюся часть упомянутой начальной жидкой фазы. 2. Способ по п.1, в котором упомянутая оставшаяся часть упомянутой начальной жидкой фазы содержит углеводородную жидкость. 3. Способ по п.1, в котором упомянутая начальная вода является ограничивающим реагентом, а упомянутый способ дополнительно содержит шаг добавления добавочной воды к упомянутому многофазному жидкому потоку для преобразования практически всего упомянутого углеводородного газа в твердые газогидратные частицы. 4. Способ по п.1, в котором упомянутая оставшаяся часть упомянутой начальной жидкой фазы содержит добавочную воду. 5. Способ по п.4, в котором упомянутая добавочная вода добавляется к упомянутому многофазному жидкому потоку до или в ходе упомянутого шага преобразования. 6. Способ по п.4, в котором упомянутая добавочная вода добавляется к упомянутому многофазному жидкому потоку после упомянутого шага преобразования. 7. Способ по п.1, дополнительно содержащий сепарацию упомянутых твердых газогидратных частиц от упомянутой среды твердых частиц. 8. Способ по п.1, в котором среда твердых частиц смещает упомянутые твердые газогидратные частицы от упомянутой теплопередающей поверхности. 9. Способ по п.1, дополнительно содержащий шаг ожижения упомянутой ожижаемой смеси при прохождении упомянутого многофазного жидкого потока мимо упомянутой теплопередающей поверхности и контактировании упомянутой ожижаемой смеси с упомянутой теплопередающей поверхностью. действие ТООС 200 практически аналогично действию ТООС 10. Несмотря на то, что были описаны и показаны вышеописанные предпочтительные выполнения изобретения, понятно, что альтернативы и модификации, предлагаемые здесь и прочие, могут вноситься в изобретение без отхода от объма настоящего изобретения. Например, способ по настоящему изобретению описан выше в применении к транспортировке углеводородного газа. Тем не менее, понятно,что способ по настоящему изобретению в целом применим для любого случая, в котором желательно преобразовывать многофазный жидкий поток, содержащий углеводородный газ и воду,в стабильную газогидратную взвесь. ФОРМУЛА ИЗОБРЕТЕНИЯ

МПК / Метки

МПК: C07C 7/20

Метки: помощью, получение, газогидратной, ожиженным, теплообменника, слоем, взвеси

Код ссылки

<a href="https://eas.patents.su/9-2732-poluchenie-gazogidratnojj-vzvesi-s-pomoshhyu-teploobmennika-s-ozhizhennym-sloem.html" rel="bookmark" title="База патентов Евразийского Союза">Получение газогидратной взвеси с помощью теплообменника с ожиженным слоем</a>