Устройство с циркуляционным кипящим слоем для химических и физических процессов

Формула / Реферат

1.Устройство для проведения физических и химических процессов, содержащее два отдельных технологических блока, в которых используется среда с твердыми частицами, в котором второй технологический блок служит для регенерации твердых частиц, загрязненных в первом технологическом блоке, содержащее первый реактор (1-3) для проведения реакции в первом блоке, второй реактор (4-6) для проведения реакции во втором блоке, расположенный между первым реактором (1-3) и вторым реактором (4-6) первый транспортировочный канал (20), предназначенный для переноса загрязненных твердых частиц из первого реактора во второй, расположенный между вторым реактором (4-6) и первым реактором (1-3) второй транспортировочный канал (29), предназначенный для переноса регенерированных твердых частиц из второго реактора в первый, отличающееся тем, что первый реактор (1-3) представляет собой реактор с циркуляционным кипящим слоем, реакционная полость которого в аксиальном направлении имеет кольцевое поперечное сечение, второй реактор (4-6) представляет собой реактор с циркуляционным кипящим слоем, симметрично охватывающий первый реактор, посредством чего второй реактор также имеет реакционную полость с кольцевым поперечным сечением в аксиальном направлении, при этом реакторы снабжены сепарационными средствами для разделения газов и твердых частиц в виде многовходового циклона (14, 17, 25, 26), размещенного в верхней части реакционной полости симметрично в осевом направлении.

2. Устройство по п.1, отличающееся тем, что реакционная полость первого реактора (1-3) или второго реактора (4-6) включает объем, разделенный стенкой вертикальной трубы и образованный между двумя концентричными цилиндрическими и/или коническими окружающими поверхностями.

3. Устройство по п.1 или 2, отличающееся тем, что реакционная полость разделена перегородками на параллельные проточные сегменты.

4. Устройство по п.3, отличающееся тем, что параллельные проточные сегменты образованы промежутками между концентрическими цилиндрическими охватывающими поверхностями, пластинчатые перегородки которых установлены параллельно продольной оси реакционной полости.

5. Устройство по п.3, отличающееся тем, что реакционная полость по существу кольцевого поперечного сечения образована параллельными реакторными трубами, равномерно распределенными по окружности.

6. Устройство по п.1 или 2, отличающееся тем, что между двумя концентрическими цилиндрическими охватывающими поверхностями расположены пластинчатые перегородки, проходящие по спирали вдоль продольной оси вертикальной трубы реактора.

7. Устройство по любому из предыдущих пунктов, отличающееся тем, что первый реактор (1-3) или второй реактор (4-6) имеют, по существу, направленную вверх продольную ось.

8. Устройство по любому из предыдущих пунктов, отличающееся тем, что первый реактор (1-3) или второй реактор (4-6) имеют площадь сечения вертикальной трубы, которая меняется как функция высоты вертикальной трубы.

9. Устройство по п.1, отличающееся тем, что лопатки (14, 25) циклона расположены в виде окружной решетки по периметру циклонной камеры (17, 26) частично или полностью внутри канала вертикальной трубы, причем эта решетка образует множество параллельных входных каналов для ввода газового потока.

10. Устройство по любому из пп.1-9, отличающееся тем, что первый канал (20) для транспортировки твердых частиц содержит проход кольцевого поперечного сечения, образованный объемом разделительной вертикальной трубы, который остается между двумя цилиндрическими или частично коническими охватывающими поверхностями (1, 21).

Текст

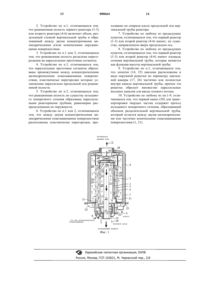

1 Настоящее изобретение относится к устройству, предназначенному для проведения химических и физических процессов и содержащему два отдельных технологических блока, в которых используется среда с твердыми частицами. В основном такое устройство содержит реактор, в котором осуществляется первый процесс, регенератор, в котором осуществляется второй процесс, а между реактором и регенератором имеется соединительный канал, предназначенный для переноса среды с твердыми частицами из реактора в регенератор, также имеется возвратный канал между ними, предназначенный для возврата регенерированной среды с твердыми частицами из регенератора обратно в реактор для повторного использования. Большое количество технологических процессов в химической промышленности и в энергетике осуществляется в устройстве, содержащем два отдельных каталитических, некаталитических или физических технологических блока. В химических системах первый процесс проводят для осуществления заданной химической реакции, а второй процесс предназначен для регенерации инертной или каталитической среды с твердыми частицами, которая используется в данном процессе. В этом контексте термин регенерация может просто относится к подогреву твердых частиц, а в случае, когда частицы являются катализатором, к реактивации с помощью нагрева. Соответственно, в физических процессах среду с твердыми частицами можно использовать для передачи тепла или заданных продуктов из одного технологического блока к другому. Часто химические и физические процессы связаны между собой, например, при каталитическом крекинге химическая реакция осуществляется как в реакторе, так и в регенераторе в дополнение к физическим процессам (перенос тепла или вещества между технологическими блоками). На практике теплообмен между одним газообразным потоком и другим потоком является наиболее часто встречающимся процессом в энергетических установках. В настоящее время используется главным образом два типа теплообменников, соответственно называемых рекуперативными или регенеративными теплообменниками в зависимости от схемы рабочего процесса. В рекуперативных теплообменниках тепловая энергия передается через непроницаемую стенку, разделяющую потоки. В типичном рекуператоре тепловая энергия непосредственно передается через стенку от одного потока к другому. Определенная подгруппа рекуператоров включает так называемые рекуператоры с промежуточной циркуляцией, в которых теплообменная среда циркулирует между двумя рекуперативными теплообменниками. Такие теплообменники используются, например, на атомных 2 электростанциях, когда нельзя допустить, чтобы поток с высокой радиоактивностью мог смешиваться с вторичным циркуляционным потоком в аварийных случаях. Другим примером группы рекуператоров с промежуточной циркуляцией являются котлы с псевдоожиженным слоем, оборудованные пароперегревателями, размещенными вне камеры сгорания; в таких котлах песок, нагретый в камере сгорания, охлаждается в отдельном пароперегревателе с кипящим слоем. Пример таких теплообменников описан в патенте США 4,552,203. Основные ограничения по рекуперативным теплообменником относятся к эрозии,коррозии и теплостойкости материалов, из которых изготавливаются стенки теплообменников. В настоящее время реально отсутствуют материалы для стенок, отвечающие требованиям по высокой механической прочности и химической стойкости. Наибольшая допустимая температура в рекуператорах часто ограничивается прочностными свойствами материала стенок. Кроме этого, рекуператоры дорогие, а их возможности по регулированию ограничены. Хорошая способность к регулированию однако может быть достигнута в рекуператорах с промежуточной циркуляцией. В регенеративных теплообменниках тепловая энергия передается путем непосредственного контактирования теплообменной среды с холодным потоком с последующим повторным нагревом охлажденной теплообменной среды снова при непосредственном контакте ее с горячим потоком. Регенеративные теплообменники далее делятся на типы с циклическим и непрерывным рабочим процессом. В регенераторах с циклическим рабочим процессом горячий и холодный потоки циклически пропускают через единую жесткую конструкцию, которая при этом либо накапливает,либо освобождает тепловую энергию. Печь с каменной насыпкой периодического действия для бани несомненно является наиболее старым применение регенератора циклического действия. В регенераторах непрерывного действия теплоноситель непрерывно циркулирует от одного потока к другому. Известен тип непрерывно работающего регенератора (регенератор Лунгстрема), в котором вращающийся теплообменный диск сотовой конструкции передает тепловую энергию от одного потока к другому. Регенератор такого типа был модифицирован для различных применений, таких как, например, для кондиционирования воздуха, обеспечивая при этом передачу влаги на поверхности,покрытые пастой из хлорида лития. Помимо типов регенераторов, описанных выше, с прилегающим теплообменным элементом фиксирования формы также известны регенераторы, принцип работы которых основан на 3 теплопередаче с помощью среды, содержащей гранулы. Известны различные типы регенераторов,имеющих теплообменную среду с гранулами,насыпанными в виде неподвижного слоя, причем теплообменная среда механически рециркулирует между уровнями слоя. В германском патенте 3,225,838 используется теплообменная среда с гранулами (например, фарфоровые шарики) для осуществления теплообмена между газовыми потоками. Материал гранулированной насыпки псевдоожижается, тем самым обеспечивается чистота гранул и исключается забивание теплообменника. В патенте США 4,307,773 описан процесс другого типа, а также представлено устройство,в котором система регенерации основана на барботаже кипящих слоев, она используется для отвода тепла от газов горячего загрязненного потока. Помимо патентов, описанных выше, известны различные типы регенераторов, основанные на попеременном нагреве и охлаждении гранулированного материала в отдельных параллельных барботирующих кипящих слоях. В патенте Великобритании 2,118,702 представлен регенератор, в основу которого положено пропускание среды вниз через неподвижные слои насыпки. Главной проблемой регенераторов, в которых используется неподвижный теплообменный элемент, а также неподвижные слоевые зоны гранулированного материала, является обеспечение чистоты материала. Также является проблемой предотвращение смещения потоков, т.е. обеспечение уплотнения таких регенераторов. Кроме этого, перепады температуры, возникающие в материале теплообменника, вызывают механические напряжения, ограничивающие срок службы теплообменного элемента или материала. Недостатком регенератора с насыпкой из неподвижных слоев является возникновение каналовых течений сквозь неподвижные слои насыпки. Кроме этого, в неподвижных слоях неизбежно возникают температурные градиенты в направлении течения, а температуру слоя трудно контролировать. Один из наиболее часто используемых процессов, основанных на реакторной системе с кипящим слоем, в которой имеются два отдельных процесса, является флюид-каталитический крекинг, предназначенный для каталитического крекинга углеводородов, (FCC). В состав оборудования для FCC входит стояк трубы (реактор),работающий в состоянии устойчивого псевдоожижения, циклонные сепараторы для катализатора и продукта реакции в разбавленном взвешенном состоянии, а также регенератор большого объема, работающий по принципу кипящего слоя. Пример оборудования FCC представлен в варианте реализации патента США 4,957,617. 4 Другими приложениями использования каталитических реакторов с кипящим слоем являются:-каталитический реформинг,-приготовление ангидрида фталиевой кислоты или ангидрида малеиновой кислоты,-окислительная димеризация метана,-синтез по Фишеру-Тропшу,-дегидрирование,-хлорирование и бромирование метана,этана и аналогичных алканов,-конверсия метанола в олефины или бензин. Некаталитические процессы, использующие реакторы с кипящим слоем, например, следующие:-сушка,-теплообмен между двумя газообразными средами,-адсорбция. В реакторах с кипящим слоем скорости потока должны соответствовать физическим свойствам применяемого теплообменного материала, а диапазон регулирования регенератора ограничен минимальной скоростью псевдоожижения и скоростью пневматического переноса. На практике это означает, что теплообменная среда в регенераторе должна иметь крупнокусковую фракцию или, в противном случае, скорость потока должна поддерживаться на низком уровне. Помимо этого, рециркуляция теплообменной среды между слоями насыпки псевдоожижения должна быть организована способом, исключающим чрезмерное перемешивание отдельных слоев, что представляет собой проблему. Эта проблема проявляется при больших перепадах давления между потоками,участвующими в теплообмене. В данном случае в основном следует использовать механические клапаны, износ которых наряду с температурными ограничениями исключают существенную часть преимуществ, присущих регенераторам данного типа. Регенераторы с кипящим слоем и неподвижной насыпкой, разработанные ранее,требуют использования механического или пневматического переносящего устройства для осуществления рециркуляции теплообменной среды и подачи ее от нижнего блока в верхний блок. С точки зрения существующего оборудования и технологии такие переносящие устройства реализовать практически невозможно. В значительной мере указанные недостатки преодолеваются с помощью устройства,представленного в финском патенте 924,438,в состав которого входят два или более установленных параллельно реактора с циркуляционным кипящим слоем, которые далее по тексту 5 называются CS реакторами. В отношении химических процессов следует отметить, что каталитический крекинг, а также процесс дегидрирования можно осуществить, наряду с другими процессами, используя конфигурацию оборудования, изложенную в этом патенте. Однако при техническом воплощении таких устройств возникают конкретные проблемы, которые ниже будут описаны более подробно, препятствующие полному использованию таких реакторных устройств, если не преодолеть такие ограничения. Одна из наиболее трудных проблем связана с большими расстояниями по горизонтали, которые должна преодолеть переносящая среда с твердыми частицами, циркулирующая между CS-реакторами, в результате чего получается конструкция с большими размерами и очень громоздкая. Таким образом, если несколько реакторовCS расположены рядом друг с другом, то оказывается практически невозможно обеспечить циркуляцию, если не сделать СS-реакторы очень высокими. Также конструкция соединительных каналов для протекания теплообменной среды оказывается очень сложной. Помимо этого, зона обслуживания СS-реакторов, расположенных рядом друг с другом, оказывается недопустимо большой. Задачей данного изобретения является преодоление недостатков, присущих известным технологическим схемам, и создание принципиально нового устройства, предназначенного для проведения физических и химических процессов. Поставленная задача достигается путем создания устройства в виде двух концентричных реакторов, из которых внутренний является собственно реактором, а наружный - регенератором. Следовательно, реакционные объемы в двух реакторах включают полость, ограниченную стенкой вертикальной трубы, заключенную между двумя концентричными оболочками цилиндрической или частично конической формы,благодаря чему полости, разделенные промежуточной стенкой, имеют по существу в осевом направлении кольцевое поперечное сечение. Более конкретно, устройство по настоящему изобретению принципиально характеризуется тем, что приведено в отличительной части п.1 формулы изобретения. Основные преимущества настоящего изобретения следующие: 1. Симметричная концентричная конструкция CS-реакторов в данном устройстве сводит к минимуму расстояния по горизонтали для передачи теплообменной среды даже в крупных установках. 2. Конструкция по данному изобретению позволяет использовать оборудование большого размера при небольшом отношении высоты к диаметру. 6 3. Сводятся к минимуму требования по размещению оборудования и размерам зоны обслуживания. 4. Существенно снижаются требования по проблеме, связанной с тепловым расширением конструкций. 5. Оборудование образует компактную,жесткую конструкцию, которую удобно монтировать. 6. Оборудование можно снабдить набором входных и выходных насадков для теплообменной среды, благодаря чему облегчается управление перемешиванием в горизонтальном направлении твердых частиц в CS-реакторе регенератора. Это обстоятельство может оказаться существенным в вариантах реализации изобретения, в которых реакторы CS данного устройства используются для осуществления физических взаимодействий или химических реакций. В соответствии с настоящим изобретением два реактора с циркуляционным кипящим слоем расположены симметрично и концентрично,благодаря чему вертикальные каналы, по которым поднимается вверх взвешенный катализатор, имеют по оси по существу кольцевое поперечное сечение. Вертикальные каналы могут быть разделены перегородками на сегментные каналы. Поскольку реакторы имеют по существу направленную вверх продольную ось, любая ссылка в тексте на поперечное сечение реактора должна пониматься как горизонтальное поперечное сечение, если иное не оговорено. В вертикальных каналах осуществляется физическое взаимодействие или химическая реакция, для которых предназначено данное оборудование. Важное свойство симметричной конструкции также состоит в том, что циклон, соединенный с вертикальной трубой, в осевом направлении также имеет симметричную конструкцию. Далее данное изобретение и его преимущества будут подробно описаны со ссылками на прилагаемый чертеж, на котором схематично представлен вид сбоку предпочтительного варианта устройства, в частности, предназначенного для каталитического крекинга, а также для реакции теплообменных процессов. Хотя данное изобретение принципиально предназначено для использования в химических процессах переработки масел и в нефтяной промышленности, множество преимуществ можно также получить в различных химических и физических процессах, таких как сушка в пищевой промышленности, теплообмен в машиностроении и в керамической отрасли. Самым важным преимуществом настоящего изобретения является тот факт, что упрощается конструкция более компактных устройств по сравнению с тем, как это возможно, если использовать оборудование в виде отдельных элементов, тем самым уменьшая площадь для обслуживания и упрощая монтаж. 7 Другим преимуществом компактной конструкции является упрощение и удешевление фундамента для данного устройства. Изолирующая футеровка в основном требуется для реакторов химической промышленности для поддержания температуры силовой оболочки ниже определенного предела, определяемого возможностями конструкционных материалов. При конструировании футеровки следует учитывать масштабный фактор при определении экономической эффективности: при увеличении размеров оборудования стоимость футеровки в конечном продукте уменьшается. Это правило относится к конструкции одиночного устройства максимальной необходимой производительности, возводимого на месте, при этом безотказное функционирование установки часто становится решающим фактором. В противоположность этому, реакторное устройство по данному изобретению имеет меньшую площадь наружной поверхности по отношению к оборудованию сравнимой производительности,это означает, что требуется меньшее количество футеровки. Благодаря меньшей массе футеровочного материала новое устройство имеет облегченную конструкцию; причем в такой степени, что устройство можно сделать переносным,используя модульную конструкцию, которая оптимизирована для серийного производства с возможностью ремонта в цеховых условиях, эти устройства можно соединять параллельно (например, 2-6 шт.) в эксплуатационных условиях,обеспечивая заданную производительность. Далее, реакторный блок при необходимости проведения ремонтных работ можно отсоединять от другого оборудования и транспортировать в ремонтные мастерские. Следовательно, существенные преимущества по сравнению с известными конструкциями, например, блоков FCC обеспечиваются за счет синхронизации по времени сроков ремонта и обслуживания оборудования с плановыми остановками технологической установки. Количество теплопотерь в технологическом оборудовании определяется площадью наружной поверхности устройства, поскольку экономические и конструктивные факторы не позволяют увеличить толщину теплоизоляции выше определенного предела. Поскольку конструкция нового реактора по данному изобретению компактная, то теплопотери существенно снижаются по сравнению с обычным оборудованием. Кроме этого, термическое расширение соединительных труб и элементов оборудования,работающих при различных температурах, вызывает конструктивные проблемы, которые часто приходится решать с помощью дорогих сильфонов в качестве компенсаторов, а также других устройств. В варианте реализации настоящего изобретения вопросы, связанные с термическими расширениями, практически ре 000664 8 шены, поскольку большинство элементов данного устройства могут свободно расширяться в осевом и радиальном направлениях. Часто схема размещения оборудования и его размеры определяются расстояниями переноса среды с твердыми частицами от одного устройства к другому. Вариант по данному изобретению имеет преимущества, заключающиеся в том, что расстояния переноса в горизонтальном направлении между реактором и регенератором можно поддерживать короткими, за счет чего оборудование имеет небольшую высоту и можно воспользоваться любыми сложными механическими и пневматическими системами переноса. Кроме этого, твердые частицы легко распределить по всей площади кольцевого поперечного сечения благодаря концентрической симметричной конструкции блоков согласно данному изобретению. Пример реализации изобретения. Если химические реакции каталитический крекинг или дегидрирование, то реактор и регенератор могут иметь конструкцию, в основу которой положены вертикальные трубы кольцевого поперечного сечения, описанные в одновременно поданной патентной заявке, принадлежащей авторам настоящего изобретения, а процесс основан на использовании оборудования, конфигурация которого изложена в финском патенте 941,528, содержащем все существенные элементы, описанные в настоящем описании. Располагая блоки концентрично и симметрично в соответствии с настоящим изобретением, можно получить значительные преимущества по конструкции и динамике течения: данный вариант позволяет улучшить управление временем контактирования катализатора с газообразным исходным материалом; нефть или газ можно равномерно распределять по поперечному сечению реактора; не возникают значительные проблемы, связанные с перемещениями элементов за счет термических расширений, поскольку установленные концентрично блоки могут перемещаться без ограничений относительно друг друга. В предпочтительном варианте реализации изобретения, в котором имеется реактор, предназначенный для каталитического крекинга, реактор и регенератор монтируются концентрично, благодаря чему твердые частицы или катализатор циркулируют из полости первого реактора во вторую по каналу кольцевого поперечного сечения. В данном случае кольцевой канал соединен с полостью второго реактора (регенератора), имеющего соответствующее кольцевое поперечное сечение,охватывающее полость первого реактора. Возвратный канал, ведущий из полости второго реактора в полость первого реактора, также преимущественно имеет кольцевое поперечное сечение. Среда с твердыми частицами проходит в реакционную полость через проход для входа твердых частиц и смешивается в восходящей 9 вертикальной трубе кольцевого сечения реактора с газообразной средой предварительного псевдоожижения, протекающей снизу вверх в вертикальной трубе, перенося твердые частицы вверх на уровень на-садков, через которые вводится исходный реакционный материал. Здесь исходный реакционный материал, газ или жидкость распыляется, выходя из насадков, на мелкие капли, которые испаряются при контактировании с горячими твердыми частицами. Вследствие испарения исходного сырья скорость движения потока твердых частиц возрастает. Поскольку скорость этого потока существенно больше минимальной скорости псевдоожижения, твердые частицы будут увлекаться газовым потоком, но их скорость будет немного меньше скорости газового потока. Имеется сепарационный блок в виде циклона с множеством каналов, установленного в верхнем конце полости реактора, обеспечивающий отделение твердых частиц из взвеси. Из циклона твердые частицы пропускаются через регенератор обратно в реактор по направленной вниз возвратной ветви кольцевого поперечного сечения, газообразные продукты реакции выводятся по центральной трубе циклона. Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемый чертеж. Устройство содержит внутренний реактор в виде вертикальной трубы кольцевого сечения,а также наружный регенератор, в котором частицы загрязненного катализатора или охлажденные частицы теплообменной среды можно восстанавливать и возвращать обратно в технологический процесс. В предлагаемом описании циркулирующие твердые частицы обозначаются аббревиатуройCS, а в качестве примера используется каталитический крекинг с жидкими углеводородами в качестве исходного сырья. Предпочтительный вариант устройства по данному изобретению содержит два концентричных цилиндрических СS-реактора, разделенные промежуточной стенкой 22 друг от друга, причем далее внутренний реактор будет называться реактор, а наружный - регенератор. Реакторный блок изготовлен из трех концентричных по существу цилиндрических труб 1, 2 и 3, межтрубное пространство которых образует полости 20, 19 и 13 кольцевого поперечного сечения. Трубы изготавливают из стали или из аналогичного сплава. Наряду с другими заданная реакция проводится в полости 13. Трубы установлены вертикально и концентрично,их оси совпадают. По оси над полостью 13 в виде продолжения труб 2 и 3 расположен многовходовый циклон 14, 17, лопатки которого 14 крепятся к наружной стенке. Циклон имеет центральную трубу 21 для удаления газообразного продукта, также имеются перепускные каналы 10 19 и 20, выполненные во внутренней полости внутренней стальной трубы 3, предназначенные для извлечения твердых частиц, отделенных от газовой фазы в циклоне. Внутри наружной оболочки реактора 6 расположен блок регенератора, содержащий три концентрические цилиндрические трубы 3, 4, 5,межтрубное пространство которых образует полости 29, 28 и 24 кольцевого поперечного сечения. Среди этих полостей в полости 24 выполняется регенерация катализатора. Изнутри корпус 6 покрыт слоем изоляционного материала 7, поддерживающего температуру внутри корпуса или оболочки на уровне, обеспечивающем прочность оболочки. Аналогично реактору над кольцевой полостью 24 расположен многовходовый циклон 25, 26, лопатки которого закреплены либо на цилиндрической трубе 5, либо на корпусе 6. В циклоне имеется центральная труба 30, предназначенная для извлечения дымовых газов, образующихся в регенераторе, а перепускные каналы 28 и 29 образованы стальными трубами 5 и 6. Они предназначены для извлечения твердых частиц катализатора, отделенных от газовой фазы в циклоне. Псевдоожижающий газовый поток обозначен на чертеже позицией 8. Газовый поток 8 вводится в реакционную полость через донную часть 12, над которой он впервые смешивается с катализатором, поступающим через возвратный канал 20 и клапан 31, а затем над вертикальной трубой реактора он смешивается с потоком исходной реакционной смеси 10, которая подается через насадки 17 труб для подачи смеси 16, при этом исходная реакционная смесь испаряется в реакционной полости. Перемешанные газовые потоки 8 и 10 перемещаются в газовой фазе вдоль оси кольцевой вертикальной трубы 13,одновременно перенося поданный катализатор в лопатки 14 реакторного циклона. Катализатор отдает тепло, необходимое для испарения исходной реакционной смеси и для протекания реакции в вертикальной трубе 13, при этом его температура падает. От лопаток 14 газ с твердыми частицами катализатора входит тангенциально внутрь циклонной камеры 17 внутреннего реактора, где твердые частицы катализатора отделяются при ударе о внутреннюю стенку циклона 18 и падают в каналы 19 и 20, предназначенные для транспортировки твердых частиц. При необходимости часть твердых частиц катализатора можно вернуть в виде излишка обратно в нижнюю секцию реактора через кольцевой канал 19. Хотя канал 19 не играет существенной роли в работе устройства, тем не менее в некоторых случаях он может быть необходимым для проведения реакций. В канале 20 твердые частицы катализатора выпадают вниз плотной массой, поэтому смешивание газовых потоков в реакторе и регенераторе через частицы в канале 20 не допускается. Газовый поток 11, поступающий в циклон реактора, выходит из 11 него по центральной трубе 21 внутреннего циклона. Поток твердых частиц катализатора из реактора в регенератор регулируется с помощью канала 31, оборудованного цилиндрическим управляющим элементом, который перемещается с помощью штанг 32. Регенератор охватывает реактор, причем эти блоки отделены друг от друга перепускным каналом 29, заполненным твердыми частицами катализатора плотной массой. Аналогично реактору регенератор размещен во внутренней полости вертикальной трубы, которая образована между двумя цилиндрическими поверхностями оболочки устройства и трубы реактора, установленной внутри корпуса или оболочки. Между трубой реактора и наружной цилиндрической оболочкой реактора дополнительно имеется цилиндрическая стенка, образующая перепускной канал 29 для твердых частиц. Газовый поток 9, содержащий кислород, поступает в регенератор через распределительную нижнюю часть 23, в которую подается псевдоожижающая среда, и поднимается по кольцевому каналу 24 вертикальной трубы, одновременно перенося твердые частицы катализатора на лопатки 25 циклона регенератора. В регенераторе кокс, который может оседать на поверхности твердых частиц катализатора, а также органические соединения, проникающие в поры частиц, окисляются, т.е. сгорают в канале 24 вертикальной трубы, при этом температура катализатора повышается. Циклонная камера регенератора 26 расположена соответствующим образом над реактором. В циклонной камере 26 твердые частицы отделяются при ударе о стенку циклона 27 и падают в каналы 28 и 29. По возвратному каналу 29 твердые частицы катализатора попадают обратно в реактор. Избыточное количество твердых частиц, которые выпадают на входе в возвратный канал, попадут на донную секцию регенератора по каналу 28. Катализатор или аналогичный материал, содержащий твердые частицы, преимущественно поддерживаются в псевдоожиженном состоянии во время прохождения во внутреннем возвратном канале, поэтому регулирующий клапан не требуется. Дымовые газы 12 из регенератора отводятся по центральной трубе 30 циклона регенератора. Твердые частицы медленно выпадают вниз в возвратный канал 29 плотной массой, прерывая связь полостей, заполненных газом, реактора и регенератора. Поток твердых частиц из регенератора в реактор регулируется перемещением цилиндрического управляющего элемента клапана 33 механически с помощью стержней 34,связанных с ним. Для испытаний модели процесса каталитического крекинга, рассмотренного в финской патентной заявке 941,528, была сконструирована так называемая холодная модель, имеющая два реактора с циркуляционным кипящим слоем, расположенных концентрично в виде едино 000664 12 го блока. Наружный диаметр регенератора составил 465 мм, внутренний диаметр - 365 мм, в то время как наружный диаметр реактора составил 360 мм, а его внутренний диаметр - 300 мм. Устройство функционировало при увеличении скорости циркуляции катализатора до 2 кг/с,которой достаточно для пилотного процесса, в котором расход исходного сырья (нефть) составил 500 кг/ч, а отношение катализатора к нефти составило 15. Во время работы скорость на входе в циклон регенератора составляла 5,6 м/с, а массовый расход катализатора по поперечному сечению был более 200 кг/м 2 с. При таких рабочих условиях не было заметного переноса катализатора через выходной насадок дымовых газов циклонов, причем обеспечить взаимодействие элементов системы можно было без затруднений. Очевидно, что детали рассмотренного варианта реализации изобретения могут меняться в рамках его существа. Например, внутренний реактор может находиться в нескольких концентричных наружных реакторах, конструкция которых соответствует регенератору, рассмотренному выше. ФОРМУЛА ИЗОБРЕТЕНИЯ 1.Устройство для проведения физических и химических процессов, содержащее два отдельных технологических блока, в которых используется среда с твердыми частицами, в котором второй технологический блок служит для регенерации твердых частиц, загрязненных в первом технологическом блоке, содержащее первый реактор (1-3) для проведения реакции в первом блоке, второй реактор (4-6) для проведения реакции во втором блоке, расположенный между первым реактором (1-3) и вторым реактором (4-6) первый транспортировочный канал(20), предназначенный для переноса загрязненных твердых частиц из первого реактора во второй, расположенный между вторым реактором(4-6) и первым реактором (1-3) второй транспортировочный канал (29), предназначенный для переноса регенерированных твердых частиц из второго реактора в первый, отличающееся тем, что первый реактор (1-3) представляет собой реактор с циркуляционным кипящим слоем,реакционная полость которого в аксиальном направлении имеет кольцевое поперечное сечение, второй реактор (4-6) представляет собой реактор с циркуляционным кипящим слоем,симметрично охватывающий первый реактор,посредством чего второй реактор также имеет реакционную полость с кольцевым поперечным сечением в аксиальном направлении, при этом реакторы снабжены сепарационными средствами для разделения газов и твердых частиц в виде многовходового циклона (14, 17, 25, 26), размещенного в верхней части реакционной полости симметрично в осевом направлении. 14 ходящие по спирали вдоль продольной оси вертикальной трубы реактора. 7. Устройство по любому из предыдущих пунктов, отличающееся тем, что первый реактор(1-3) или второй реактор (4-6) имеют, по существу, направленную вверх продольную ось. 8. Устройство по любому из предыдущих пунктов, отличающееся тем, что первый реактор(1-3) или второй реактор (4-6) имеют площадь сечения вертикальной трубы, которая меняется как функция высоты вертикальной трубы. 9. Устройство по п.1, отличающееся тем,что лопатки (14, 25) циклона расположены в виде окружной решетки по периметру циклонной камеры (17, 26) частично или полностью внутри канала вертикальной трубы, причем эта решетка образует множество параллельных входных каналов для ввода газового потока. 10. Устройство по любому из пп.1-9, отличающееся тем, что первый канал (20) для транспортировки твердых частиц содержит проход кольцевого поперечного сечения, образованный объемом разделительной вертикальной трубы,который остается между двумя цилиндрическими или частично коническими охватывающими поверхностями (1, 21). 2. Устройство по п.1, отличающееся тем,что реакционная полость первого реактора (1-3) или второго реактора (4-6) включает объем, разделенный стенкой вертикальной трубы и образованный между двумя концентричными цилиндрическими и/или коническими окружающими поверхностями. 3. Устройство по п.1 или 2, отличающееся тем, что реакционная полость разделена перегородками на параллельные проточные сегменты. 4. Устройство по п.3, отличающееся тем,что параллельные проточные сегменты образованы промежутками между концентрическими цилиндрическими охватывающими поверхностями, пластинчатые перегородки которых установлены параллельно продольной оси реакционной полости. 5. Устройство по п.3, отличающееся тем,что реакционная полость по существу кольцевого поперечного сечения образована параллельными реакторными трубами, равномерно распределенными по окружности. 6. Устройство по п.1 или 2, отличающееся тем, что между двумя концентрическими цилиндрическими охватывающими поверхностями расположены пластинчатые перегородки, про Фиг. 1

МПК / Метки

МПК: B01J 8/18

Метки: устройство, физических, кипящим, химических, слоем, процессов, циркуляционным

Код ссылки

<a href="https://eas.patents.su/8-664-ustrojjstvo-s-cirkulyacionnym-kipyashhim-sloem-dlya-himicheskih-i-fizicheskih-processov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство с циркуляционным кипящим слоем для химических и физических процессов</a>

Предыдущий патент: Способ получения бензил-замещенных производных роданина.

Следующий патент: Способ активации и восстановления активности катализатора

Случайный патент: Измельченный вулканизат и способ его получения