Углеродный композитный электрод для конденсатора с двойным электрическим слоем

Формула / Реферат

1. Углеродный композитный электрод для конденсатора с двойным электрическим слоем с активным слоем, который содержит первичный синтетический углерод с нерегулярной неграфитированной структурой, где средний размер частиц вторичного синтетического углерода меньше, чем средний размер частиц первичного углерода с нерегулярной нанографитовой структурой, и полимерный связующий агент, у которого удельная емкость CV (Ф/см3) углеродного композитного электрода определяется уравнением множественной линейной регрессии:

CV=a×Vp<11+b×SBET+c×D-d,

где Vp<11 - объем пор, размер которых меньше 1,1 нм, распределения размеров пор Баррета-Джойнера-Галенды (BJH), см3/г;

SBET - удельная площадь поверхности углерода, рассчитанная в соответствии с теорией Брунауэра-Эммета-Теллера (BET), м2/г;

D - плотность уплотненного углерода углеродного композитного электрода, г/см3;

значения коэффициентов равны а=67,4, b=0,0224, c=67,8, а величина отсекаемого на оси отрезка равна d=33,0,

при этом ни один из членов а×Vp<11, b×SBET или с×D этого уравнения множественной линейной регрессии не имеет значения ниже 25.

2. Углеродный композитный электрод для конденсатора с двойным электрическим слоем по п.1, в котором объем Vp<11 пор размером менее 1,1 нм в активном слое углеродного композитного электрода составляет от 0,37 до 0,7 см3/г, удельная площадь поверхности SBET углерода электрода составляет от 1300 до 1800 м2/г, а геометрическая плотность D уплотненного углерода углеродного композитного электрода составляет от 0,65 до 0,9 г/см3.

3. Углеродный композитный электрод по п.1, в котором средний размер частиц вторичного синтетического углерода, образованного изогнутыми слоями графена, в 5-20 раз меньше, чем средний размер частиц первичного углерода с нерегулярной неграфитированной структурой, причем предпочтительна 10-кратная разница в их размерах.

4. Углеродный композитный электрод по п.1, в котором массовое соотношение вторичного и первичного углеродов в электроде остается в пределах от 1/20 до 1/5, причем предпочтительно от 1/10 до 1/6.

5. Углеродный композитный электрод по любому из пп.1-4, в котором исходным материалом первичного синтетического микропористого углерода с нерегулярной неграфитированной структурой в составе углеродного композитного электрода является минеральное кристаллическое вещество, выбираемое из карбидов, карбонитридов, оксикарбидов или их комбинаций.

6. Углеродный композитный электрод по п.4, в котором первичный синтетический микропористый углерод с нерегулярной неграфитной структурой в составе углеродного композитного электрода является углеродом, полученным на основе карбидов путем дробления более крупных углеродных частиц, по меньшей мере в 6 раз большего размера.

7. Углеродный композитный электрод по п.1, в котором вторичный синтетический микропористый углерод в составе электрода, образованный изогнутыми слоями графена, является углеродом карбида.

8. Углеродный композитный электрод по п.7, в котором вторичный синтетический микропористый углерод в составе электрода, образованный изогнутыми слоями графена, синтезируется in situ (по месту нахождения) вместе с первичным синтетическим микропористым углеродом с нерегулярной неграфитированной структурой.

9. Углеродный композитный электрод по п.1, в котором активный слой электрода уплотнен заранее и затем ламинирован в токосъемник.

10. Углеродный композитный электрод по п.9, в котором слой, который должен вступить в контакт с активным слоем токосъемника, обработан заранее проводящим углеродным нанопорошком.

11. Углеродный композитный электрод по п.9, в котором ламинирование проведено с использованием проводящего адгезивного слоя, нанесенного на токосъемник перед ламинированием.

12. Углеродный композитный электрод по п.11, в котором проводящий адгезивный слой образуется смесью проводящего углеродного нанопорошка и электрохимически неактивного органического полимера, в котором толщина адгезивного слоя составляет от 0,5 до 3 мкм, предпочтительно от 1 до 2 мкм.

13. Углеродный композитный электрод по п.9, в котором одна сторона электрода покрыта слоем проводящего материала толщиной от 1 до 4 мкм таким образом, что этот слой проводящего материала частично диффундирован в активный слой углеродного композитного электрода.

14. Углеродный композитный электрод по п.13, в котором слой проводящего материала является слоем алюминия толщиной от 1 до 4 мкм, покрывающим одну сторону электрода.

15. Углеродный композитный электрод по любому из пп.10-14, в котором поверхность токосъемника была химически или механически загрублена перед ее введением в контакт с углеродным композитным электродом.

Текст

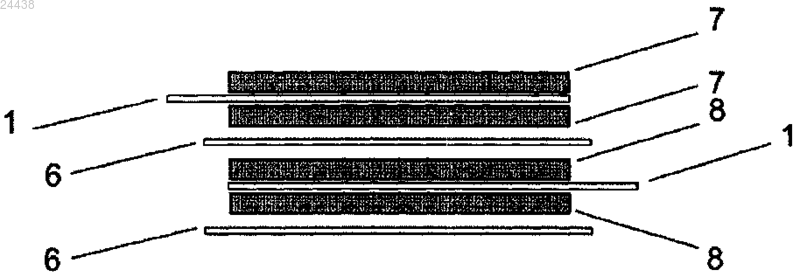

УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ ЭЛЕКТРОД ДЛЯ КОНДЕНСАТОРА С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ Изобретение касается композитного углеродного электрода с высокой плотностью энергии для конденсаторов с двойным электрическим слоем и способа изготовления электрода с высокой плотностью энергии, состоящего из минерального углерода с соответствующими наноструктурами и морфологией. Изобретение описывает статистическую модель, которая делает возможным выбор и/или разработку материалов на основе углерода, получаемого из карбида, обладающих высокими энергетическими характеристиками и очень высокой электрической мкостью, используемых для производства композитных углеродных электродов. Одновременное соблюдение и достижение всех статистических параметров модели позволяют изготавливать электроды с более высокой плотностью энергии для суперконденсаторов.(71)(73) Заявитель и патентовладелец: ОЮ СКЕЛЕТОН ТЕХНОЛОДЖИС ГРУП (EE) Область техники, к которой относится изобретение Настоящее изобретение касается углеродного композитного электрода с высокой плотностью энергии для конденсатора с двойным электрическим слоем. Это изобретение также касается получения электродов с соответствующей наноструктурой и морфологией с высокой плотностью. Уровень техники Энергетические характеристики и выходная мощность конденсатора с двойным электрическим слоем, или суперконденсатора, или ультракондесатора в значительной степени зависят от структуры и электрохимических свойств электродов конденсатора. Основным компонентом, определяющим электрическую мкость конденсатора или плотность энергии электродов конденсатора, является углеродный материал, используемый в электроде, и его свойства: пористость, проводимость, химическая инертность,плотность, уплотняемость и т.д. Документы US 6602742 и US 6697249 описывают углеродный материал, полученный из карбида,как один из лучших материалов для суперконденсаторов. С другой стороны, известно, что нано- и микроструктура углеродного материала, полученного из карбида, варьируют от аморфного нерегулярного углеродного скелета до графитных или алмазоподобных высокоупорядоченных структур [Yushin G.,Nikitin A, Gogotsi Y. Carbide derived carbon. B: Gogotsi Y., editor. Nanomaterials Handbook, vol. 3. BocaRaton: CRC Press; 2006. p. 239-282]. Углеродный материал для конденсатора с двойным слоем должен обладать высокой пористостью и необходимыми размерами пор; при этом необходимые размеры пор до сих пор являются предметом дискуссии, поскольку результаты различных исследований и заключения экспертов дают не согласующиеся друг с другом оценки оптимального размера пор. Таким образом, в действительности лишь очень ограниченный диапазон структурных модификаций углерода карбида пригоден для использования в качестве материала электродов для суперконденсаторов, и крайне вероятно,что лишь их ограниченная часть обладает высокими свойствами, необходимыми для изготовления электродов суперконденсаторов. Фактически, в настоящее время не существует чтких критериев и моделей для выбора углеродных материалов такого типа. Раскрытие сущности изобретения Настоящее изобретение описывает углерод-углеродный композитный электрод с высокой плотностью энергии для конденсатора с двойным электрическим слоем (КДЭС), в котором КДЭС состоит из отрицательно заряженного углеродного композитного электрода и положительно заряженного углеродного композитного электрода, отделнных друг от друга разделительным слоем со сквозной пористостью, причм активный слой обоих электродов образован первичным синтетическим микропористым углеродом с нерегулярной неграфитной структурой, вторичным синтетическим микропористым углеродом, состоящим из искривлнных графеновых слоев, и полимерным связующим агентом таким образом,что средний размер пор в первичном синтетическом микропористом углероде в положительно заряженном электроде меньше среднего размера пор в первичном синтетическом микропористом углероде в отрицательно заряженном электроде или равен ему. Удельная мкость CV, измеряемая в Ф/см 3, соответствующего первичного компонента в соответствии с настоящим изобретением выражается зависимостью:CV=aVp11+bSBET+cD-d,где Vp11 - объм пор размером менее 1,1 нм, рассчитанный из распределения размеров пор БарретаДжойнера-Галенды (BJH);SBET - удельная площадь поверхности углерода, рассчитанная в соответствии с теорией БрунауэраЭммета-Теллера (BET);D - кажущаяся (геометрическая) плотность уплотннного углерода; а, b, с и d - коэффициенты и отрезок в уравнении множественной линейной регрессии,причм квадрат коэффициента корреляции (R2), характеризующего соответствующую модель,больше 0,9. Например, микропористый синтетический углерод гомогенной архитектуры, который может являться микропористым углеродом, полученным из карбида, отвечает этим условиям. Из приведнной выше зависимости следует, что высокая удельная мкость в соответствии с настоящим изобретением, обеспечивается углеродным материалом, который в то же время имеет высокую удельную площадь поверхности (SBET), большой объм ультрамикроскопических пор (Vp11) и хорошую уплотняемость (плотность заполнения в уплотннном электроде, D). В среде, которая химически разрушает (подвергает коррозии) углерод, порошок углерода карбида с высокой концентрацией ультрамикроскопических пор и однородным (гомогенным) распределением пор образуется преимущественно из кристаллов карбида больших размеров. С другой стороны, частицы углерода, полученные с помощью этого типа синтеза, являются неприемлемо большими для получения электродов с хорошей проводимостью и удельной мкостью. Кроме того, препятствием на пути получения электродов с нужными свойствами является неоднородная грубая структура поверхности электрода,которая может вызывать механические повреждения в электрохимической системе. Во-вторых, проблематично связать крупные частицы с помощью адгезии для обеспечения механической прочности углеродной плнки и предотвращения отделения углеродных частиц во время электрохимической циклиза-1 024438 ции. Третьим серьзным препятствием является плохая плотность заполнения у крупных частиц, приводящая к снижению у электродов удельного объма и плотности энергии. Для решения вышеописанной проблемы настоящее изобретение обеспечивает способ получения углеродных электродов с высокой плотностью заполнения, высокой удельной площадью поверхности и высокой концентрацией ультрамикроскопических пор, причем плотность заполнения достигается с помощью уплотнения частиц микропористого синтетического углерода различных размеров, подобранных в соответствующем соотношении. Кроме того, важно наличие хорошего электрического контакта между уплотннными частицами. В соответствии с настоящим изобретением удовлетворительный результат достигается следующими способами. 1) Так называемый первичный углерод, который является углеродным порошком с высокой микропористостью, подчиняющейся вышеупомянутой зависимостью от удельного объма, смешивается в соответствующей пропорции с так называемым вторичным углеродным порошком, имеющим необходимую структуру и пористость; при этом его получение производится отдельно. Первичный углерод может быть получен дроблением крупных частиц синтетических углеродных материалов, полученных из минерального сырья, для обеспечения соответствующего оптимального размера частиц для первичного углерода с гомогенной (однородной) микроструктурой, тогда как минеральное кристаллическое вещество является исходным материалом первичного синтетического микропористого углерода, выбираемым из карбидов, карбонитридов или оксикарбидов. Кроме того, исходный материал может являться смесью вышеупомянутых кристаллических веществ: либо смесью карбидов с карбонитридами, либо смесью карбидов с оксикарбидами, либо смесью карбонитридов с оксикарбидами, либо смесью всех вышеупомянутых кристаллических веществ. Например, этот углерод может быть получен с помощью галогенизации карбида титана (TiC) в реакторе с псевдоожиженным слоем и с помощью дробления полученных частиц углерода в планетарной мельнице, струйной мельнице, дезинтеграционной мельнице или другими способами. Под соответствующей структурой и пористостью вторичного углерода подразумевается, что соответствующая микроструктура углерода образуется слоями графена, содержащие sp2-гибридные орбитали атомов углерода с хорошей проводимостью, между которыми имеется достаточно пространства для электролита и для образования электрического двойного слоя. Этот углерод может производиться,например, с помощью галогенизации карбида кремния или галогенизации карбида титана при температурах в 900 С или выше. 2) Частицы микропористого углерода со структурным градиентом синтезируются в соответствии со способом, описанном в патентном документе ЕР 1751056 (05747278.9), а дробление в соответствии с определнными способами, описанными в этом документе, образует первичный углерод, имеющий более крупные частицы, и вторичный углерод, имеющий более мелкие частицы. Частицы микропористого углерода со структурным градиентом могут быть получены, например, с помощью совместной галогенизации карбидов металлов и окислителей. Углерод этого типа может также быть получен с помощью галогенизации карбида металла или смеси карбидов в условиях изменяемой температуры таким образом, что при более высокой температуре образуется вторичный углерод с более упорядоченным расположением слоев графена, а при более низкой температуре образуется аморфный первичный углерод с разупорядоченной структурой. Применение вышеописанных способов позволяет производить частицы углерода с поверхностной микроструктурой, отличающейся от их внутренней микроструктуры, причм структурная упорядоченность частиц углерода повышается в направлении наружу. С помощью дробления этих мультиструктурных частиц можно создать композит, состоящий из первичного углерода и вторичного углерода, при уплотнении которого можно получить углеродный электрод с высоким удельным объмом и высокой плотностью энергии. Краткое описание чертежей Углеродный композитный электрод для конденсатора с двойным электрическим слоем по настоящему изобретению более детально описан ниже с использованием прилагающихся фигур, на которых показано: на фиг. 1 - графическое изображение модели множественной линейной регрессии по настоящему изобретению; на фиг. 2 схематически - плотная упаковка частиц микропористого углерода в углеродной плнке по настоящему изобретению; на фиг. 3 схематически - сечение углеродного композитного электрода с одной рабочей поверхностью по настоящему изобретению; на фиг. 4 схематически - сечение углеродного композитного электрода с двумя рабочими поверхностями по настоящему изобретением; на фиг. 5 схематически - упаковка углеродных композитных электродах по настоящему изобретению. Наиболее предпочтительный вариант осуществления настоящего изобретения Электрод конденсатора с двойным электрическим слоем накапливает электрическую энергию в результате взаимодействия между поверхностью электрода и ионами электролита, адсорбированными на поверхность электрода физическими ван-дер-ваальсовыми силами. Чем больше число взаимодействий,тем больше число зарядов, накапливаемых на поверхности электрода, и тем больше объм так называемого двойного электрического слоя. С другой стороны, чем более эффективно активная поверхность электрода, участвующая во взаимодействиях, упакована в объме электрода, тем выше объмная мкость или плотность энергии у соответствующего электрода. Углеродный материал с соответствующей пористостью по настоящему изобретению может быть получен с использованием так называемых матричных методов, когда углерод химически осаждается в матрицу химическим разложением или выплавлением матрицы, когда остатся пористый углерод. Матричные методы также включают в себя метод получения углерода из карбида, когда неуглеродные атомы экстрагируются из кристалла карбида с помощью химических реагентов (например, хлора, хлористого водорода, сверхкритической H2O и т.д.), оставляя лишь углеродный скелет. Углерод, получаемый из карбида, который предположительно является лучшим материалом для суперконденсаторов, варьирует по своей нано- и микроструктуре от аморфного неупорядоченного углеродного скелета до высокоупорядоченных графитных или алмазоподобных структур. Таким образом,лишь очень ограниченный набор структурных модификаций углерода, полученного из карбида, пригоден для использования в качестве материала для электродов суперконденсаторов, и этот выбор ещ более ограничен в отношении получения электродов для высококачественных суперконденсаторов. Настоящее изобретение описывает статистическую модель для выбора углеродных материалов, полученных из карбида, с соответствующими характеристиками, которая позволяет с использованием простых и оперативно измеримых физических параметров выбирать и/или разрабатывать углеродные материалы, полученные из карбида, с великолепными энергетическими и электрическими мкостными характеристиками. Разработанная статистическая модель имеет ещ более широкую область применения, поскольку она позволяет предсказывать в пределах разумных статистических допусков также и мкостные характеристики микро/мезопористых углеродных материалов, полученных из некарбидных соединений. В соответствии с настоящим изобретением соблюдение и достижение одновременно всех параметров этой статистической модели позволяют получать электроды для суперконденсаторов с очень высокой плотностью энергии. Статистическая модель по настоящему изобретению может быть описана уравнением множественной линейной регрессии, и она выражается в виде функции CV, связывающей следующие физические параметры: Vp11, SBET и D:CV=aVp11+bSBET+cD-d,где CV - объмная катодная электрическая мкость (в Ф/см 3) углеродного композитного электрода;Vp11 - объм пор (в см 3/г) размером менее 1,1 нм в углероде электрода, рассчитанный исходя из распределения размеров пор Баррета-Джойнера-Галенды (BJH);SBET - удельная площадь поверхности углерода (в м 2/г), рассчитанная в соответствии с теорией Брунауэра-Эммета-Теллера (BET);D - геометрическая плотность (в г/см 3) уплотннного углерода; а, b, с и d - коэффициенты и отсекаемый на оси отрезок в уравнении множественной линейной регрессии,причм квадрат коэффициента корреляции (R2), характеризующего соответствующую модель,больше 0,9. Уравнение множественной линейной регрессии по настоящему изобретению, в котором а=67,4,b=0,0245, с=67,8 и d=33,0, показано на диаграмме на фиг. 1. На основании результатов тестов авторы настоящего изобретения заявляют, что для достижения объмной мкости КЭДС в 70 Ф/см 3 или выше, параметры, характеризующие углеродный композитный электрод с высокой плотностью энергии по настоящему изобретению, на основании охарактеризованной модели множественной линейной регрессии должны быть одновременно в одних и тех же пределах:SBET=1300-1800 м 2/г, Vp11=0,37-0,7 см 3/г, D=0,65-0,9 г/см 3, и один из членов уравнения множественной линейной регрессии, например, aVp11, bSBET или cD, не может быть меньше 25. Если Vp11 выше 0,7 см 3/г, то углеродная матрица, вероятно, является слишком плотной, с пористостью, недостаточной для транспортировки носителей зарядов электролита, и удельная мкость углеродного материала низкая. Если Vp11 ниже 0,37 см 3/г, то поверхность углерода используется для адсорбции ионов электролита неэффективно и объмная мкость соответствующего композитного электрода будет ниже 70 Ф/см 3. Если удельная площадь поверхности SBET углерода электрода выше 1800 м 2/г, то углеродная матрица является недостаточно плотной и объмная мкость соответствующего композитного электрода будет ниже 70 Ф/см 3.-3 024438 Если удельная площадь поверхности SBET углерода электрода ниже 1300 м 2/г, то удельная мкость(Ф/г) углеродного материала является низкой, поскольку углероду не хватает поверхности для адсорбции ионов электролита. Если плотность углеродного композитного электрода выше 0,9 г/см 3, то углеродная матрица является слишком плотной, с пористостью, недостаточной для транспортировки носителей зарядов электролита, и удельная мкость (Ф/г) электрода низкая. Если плотность углеродного композитного электрода ниже 0,65 г/см 3, то количество углерода в электроде мало и объмная мкость этого электрода будет ниже 70 Ф/см 3. Для специалистов в данной области известно, что значения параметров, описывающих статистическую модель, зависят от методов, условий и качества измерения. Точность и способность прогнозирования статистической модели зависят от гомогенности и однородности набора экспериментальных параметров. Многочисленные примеры методов получения углеродных материалов из карбида можно найти в научной и в патентной литературе. Обзор различных способов представлен в работе [Yushin G.,Nikitin A., Gogotsi Y. Carbide derived carbon. B: Gogotsi Y., editor. Nanomaterials Handbook, vol. 3. BocaRaton: CRC Press; 2006, p. 239-282]. Параметры пористости были отслежены при формировании статистической модели по настоящему изобретению, которые измерялись с использованием анализатора удельной площади поверхности"Gemini" (компания "Micromeritics"). Измерения проводились при температуре кипения азота (-196 С).SBET рассчитывалась в соответствии с теорией Брунауэра-Эммета-Теллера (BET) на основе изотермы адсорбции азота с использованием многоточечного метода в пределах значений относительного давления до Р/Р 00,2. Объмное содержание пор для различных диапазонов размеров пор (например, Vp11) рассчитывалось на основе модели распределения размеров пор Баррета-Джойнера-Галенды (BJH). Перед измерением пористости углеродные материалы нагревались в атмосфере с продувкой аргоном в течение 1 ч при температуре 300 С. Плотность уплотннного углерода (D) - это плотность углеродного композитного электрода, рассчитанная на основе частичного образца и геометрического объма предварительно вакуумированного углеродного композитного электрода. Углеродные композитные электроды были получены следующим образом: 92 массовых долей пористого углерода пропитывались этанолом до пастообразного состояния и охлаждались приблизительно до 4 С. После этого к ним добавили 8 массовых долей полимерных связующих соединений (политетрафторэтилен, компания "Aldrich", 60% дисперсия в воде). После тщательного диспергирования полученная смесь обрабатывалась для создания волокон связующего агента и затем высушивалась при 90 С в течение приблизительно 1 ч при атмосферном давлении. После этого в смесь добавлялся петролейный эфир для повышения е пластичности, и она прессовалась в лист толщиной в 2-3 мм и постепенно формовалась с помощью роликовых волоков в углеродную плнку толщиной около 100 мкм. Углеродные плнки высушивались при 150 С в вакууме и покрывались с одной стороны слоем алюминия толщиной 2 мм для получения электродов с хорошим электрическим контактом. Нанесение алюминия производилось способом физического отложения с плазменной активацией. Примеры значений параметров углеродных материалов в соответствии с настоящим изобретением и значения объмной мкости, предсказанные статистической моделью и полученные в результате реальных измерений, приведены в табл. 1. Таблица 1 Примеры электродов из карбидного углерода по настоящему изобретению Ниже описано повышение плотности, необходимое для электрода по настоящему изобретению, достигаемое за счт смешивания частиц различных размеров углерода, полученного из карбида, которое показано на фиг. 2. Частицы углерода, полученного из карбида, которые составляют большинство в частичном образце, далее будут обозначаться как первичные, а частицы, находящиеся в меньшинстве, будут называться вторичными частицами, и соотношение первичных и вторичных частиц (Первичн./Вторичн.) важно для достижения новизны, описанной в настоящем изобретении. В табл. 2 перечислены углеродные материалы и средние размеры их частиц, использовавшиеся в качестве первичных или вторичных компонентов при демонстрации природы настоящего изобретения. Таблица 2 Углеродные материалы (А-С), использовавшиеся для описания настоящего изобретения Приведнный ниже пример, иллюстрируемый данными, приведнными в табл. 3, описывает зависимость между массовым соотношением компонентов первичного и вторичного углерода и соответствующих плотности и удельной мкостью углеродного электрода, которая находится в хорошем соответствии со статистической моделью на основе множественной линейной регрессии, описанной выше, и данными, приведнными в табл. 1. Таблица 3 Композиты карбидного вторичного углерода А и первичного углерода В и удельные мкости суперконденсаторов с соответствующими электродами Примеры, приведнные в табл. 3, показывают, что изменение относительных количеств первичного углерода и вторичного углерода в диапазоне содержания первичного углерода от 80 до 100% не оказывает существенного влияния на удельную гравиметрическую мкость электрода, однако его влияние на плотность электрода и, тем самым, на его объмную и удельную мкость является очевидным. Наилучший результат, т.е. самая высокая удельная объмная мкость, достигается при добавлении 15% вторичного углерода в углеродный композитный электрод. Приведнный ниже пример описывает влияние размера частиц первичного углерода на удельную мкость углеродного композитного электрода. Состав композитных электродов варьировался за счт изменения относительных количеств компонентов А, В и С, описанных в табл. 2. Данные из табл. 4 свидетельствуют, что углерод, синтезированный из более крупных карбидных частиц, придат электроду более высокую плотность, однако из приведнных примеров очевидно, что удельные мкости электродов 6-8, состоящих из более крупных первичных углеродных частиц (в данном случае около 50 мкм), значительно ниже, чем у электрода 5 с первичными углеродными частицами размером 1-5 мкм, что обусловлено плохим электрическим контактом между крупными частицами. Из приведнных примеров очевидно, что для достижения высокой плотности энергии в углеродном композитном электроде по настоящему изобретению размер частиц предпочтительного первичного компонента ограничен, и что углеродные частицы размером 1-5 мкм являются предпочтительными по сравнению с углеродными частицами размером 50 мкм. Кроме того, по всей видимости, независимо от размера частиц первичного компонента,в качестве вторичного компонента предпочтительно использовать углеродные частицы субмикрометровых размеров. Таблица 4 Плотность и удельная мкость электрода, достигаемая при изменении относительных количеств карбидного углерода А, В и С Варианты соединений для токосъмника углеродного композитного электрода включают в себя следующие: одностороннее и двустороннее, как это показано на фиг. 3 и 4, где токосъмник 1 соединн с углеродным композитным электродом 3 промежуточным слоем 2, проводящим электричество и обладающим адгезивными свойствами. Альтернативным способом соединения токосъмника и углеродного композитного электрода может быть прижимной контакт. В случае соединения электродов с помощью прижимного контакта углеродный композитный электрод может быть предварительно покрыт тонким слоем металла методом вакуумного испарения или методом вакуумного испарения с плазменной активацией, методом физического осаждения из паровой фазы (PVD) или методом формирования металлической плнки распылением. Тонкий слой металла может состоять из алюминия, титана, никеля, золота и т.д. Возможные материалы для токосъмника включают в себя, например, мягкую алюминиевую фольгу с необработанной поверхностью, так называемую катодную химически обработанную жсткую алюминиевую фольгу (например, "Skultuna", 14 мкм; алюминиевая катодная фольга С 209 для конденсаторов,KDK Corp., Япония, 20 мкм; алюминиевая катодная фольга KAPPA 204 для конденсаторов, "Becromal",20 мкм; алюминиевая катодная фольга KAPPA 304 для конденсаторов, "Becromal", 30 мкм и т.д.). Поверхность фольги, используемой в качестве токосъмника, может быть сделана шероховатой с одной или с обеих сторон механическими или химическими методами для улучшения электрического контакта между токосъмником и углеродным композитным электродом. Слой клея на токосъмнике может быть электропроводным адгезивным полимером с термопластическими свойствами, при этом проводимость придатся слою клея с помощью проводящего углеродного нанопорошка, диспергированного в полимере: ламповой сажи, коллоидного графита, нанографита, ацетиленовой сажи, газовой сажи, дезинтегрированных углеродных нанотрубок и т.д. Для уменьшения переходного импеданса между слоем клея и токосъмником, слой клея может включать в себя микрочастицы графита, проводящие минеральные микрочастицы, например, карбида титана и т.д. Углеродные композитные электроды, соединенные с токосъмником, могут использоваться для создания конденсатора с двойным электрическим слоем, наподобие того, что показан на фиг. 5, в котором положительно заряженный углеродный композитный электрод 7, связанный с обеих сторон с токосъмником 1 через адгезивный промежуточный слой 2, расположен параллельно отрицательно заряженному углеродному композитному электроду 8 аналогичной структуры, причм отрицательно заряженный композитный электрод и положительно заряженный композитный электрод отделены друг от друга пористым промежуточным слоем разделителя 6, обладающим ионной проводимостью. Конденсатор с двойным электрическим слоем заключн в герметичный, электрохимически нерастворимый пластиковый или металлический корпус, отвод тока из которого осуществляется с помощью токовых выводов. Возможные способы соединения токосъмников и токовых выводов: точечная сварка; дуговая сварка вольфрамовым электродом в среде инертного газа; лазерная сварка; диффузионная сварка; напыление алюминия и др. Конденсатор с двойным слоем насыщен апротонным безводным электролитом, который может состоять из органического растворителя и апротонной соли, создающей ионные пары. Соли в электролите могут быть солями четвертичного аммония и солями четвертичного фосфония, например тетрафторборатом тетраэтиламмония; тетрафторборатом триэтилметиламмония и т.д. Катионом соли в электролите могут быть (R1R2)4N+ или R1R2P+, где R1 и R2 - это алкильные группы от -СН 3 до -С 5 Н 11 или циклический фенильный радикал -С 6 Н 5, а анионом могут быть BF4-; PF6-; AsF6-;Ph4B-; CF3SO3- и т.д. В качестве растворителей в электролите могут использоваться следующие растворители и их комбинации: ацетонитрил, бензонитрил, сульфолан, пропиленкарбонат, этиленкарбонат, этилметилкарбонат, диметилкарбонат, диэтилкарбонат, метилацетат, -бутиролактон, тетрагидрофуран,N,N-диметилформамид, диметилсульфоксид, пиридин, сульфолан, диметилкетон и т.д. Кроме того, в качестве электролитов можно использовать ионные жидкости из группы имидазола,например EMIBF6, EMICF3SO3 и т.д., либо в виде концентратов, либо в сочетании с растворителями. Описанные выше компоненты и варианты структуры суперконденсатора представлены в качестве примеров, которые ни в коем случае не представляют собой исчерпывающий список возможных вариантов использования углеродных композитных электродов в суперконденсаторах с высокой плотностью энергии, описанных в настоящем изобретении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Углеродный композитный электрод для конденсатора с двойным электрическим слоем с активным слоем, который содержит первичный синтетический углерод с нерегулярной неграфитированной структурой, где средний размер частиц вторичного синтетического углерода меньше, чем средний размер частиц первичного углерода с нерегулярной нанографитовой структурой, и полимерный связующий агент, у которого удельная мкость CV (Ф/см 3) углеродного композитного электрода определяется уравнением множественной линейной регрессии:CV=aVp11+bSBET+cD-d,где Vp11 - объм пор, размер которых меньше 1,1 нм, распределения размеров пор БарретаДжойнера-Галенды (BJH), см 3/г;SBET - удельная площадь поверхности углерода, рассчитанная в соответствии с теорией БрунауэраЭммета-Теллера (BET), м 2/г;D - плотность уплотннного углерода углеродного композитного электрода, г/см 3; значения коэффициентов равны а=67,4, b=0,0224, c=67,8, а величина отсекаемого на оси отрезка равна d=33,0,при этом ни один из членов аVp11, bSBET или сD этого уравнения множественной линейной регрессии не имеет значения ниже 25. 2. Углеродный композитный электрод для конденсатора с двойным электрическим слоем по п.1, в котором объм Vp11 пор размером менее 1,1 нм в активном слое углеродного композитного электрода составляет от 0,37 до 0,7 см 3/г, удельная площадь поверхности SBET углерода электрода составляет от 1300 до 1800 м 2/г, а геометрическая плотность D уплотннного углерода углеродного композитного электрода составляет от 0,65 до 0,9 г/см 3. 3. Углеродный композитный электрод по п.1, в котором средний размер частиц вторичного синтетического углерода, образованного изогнутыми слоями графена, в 5-20 раз меньше, чем средний размер частиц первичного углерода с нерегулярной неграфитированной структурой, причм предпочтительна 10-кратная разница в их размерах. 4. Углеродный композитный электрод по п.1, в котором массовое соотношение вторичного и первичного углеродов в электроде остатся в пределах от 1/20 до 1/5, причм предпочтительно от 1/10 до 1/6. 5. Углеродный композитный электрод по любому из пп.1-4, в котором исходным материалом первичного синтетического микропористого углерода с нерегулярной неграфитированной структурой в составе углеродного композитного электрода является минеральное кристаллическое вещество, выбираемое из карбидов, карбонитридов, оксикарбидов или их комбинаций. 6. Углеродный композитный электрод по п.4, в котором первичный синтетический микропористый углерод с нерегулярной неграфитной структурой в составе углеродного композитного электрода является углеродом, полученным на основе карбидов путем дробления более крупных углеродных частиц, по меньшей мере в 6 раз большего размера. 7. Углеродный композитный электрод по п.1, в котором вторичный синтетический микропористый углерод в составе электрода, образованный изогнутыми слоями графена, является углеродом карбида. 8. Углеродный композитный электрод по п.7, в котором вторичный синтетический микропористый углерод в составе электрода, образованный изогнутыми слоями графена, синтезируется in situ (по месту нахождения) вместе с первичным синтетическим микропористым углеродом с нерегулярной неграфитированной структурой. 9. Углеродный композитный электрод по п.1, в котором активный слой электрода уплотнн заранее и затем ламинирован в токосъмник. 10. Углеродный композитный электрод по п.9, в котором слой, который должен вступить в контакт с активным слоем токосъмника, обработан заранее проводящим углеродным нанопорошком. 11. Углеродный композитный электрод по п.9, в котором ламинирование проведено с использованием проводящего адгезивного слоя, нанеснного на токосъмник перед ламинированием. 12. Углеродный композитный электрод по п.11, в котором проводящий адгезивный слой образуется смесью проводящего углеродного нанопорошка и электрохимически неактивного органического полимера, в котором толщина адгезивного слоя составляет от 0,5 до 3 мкм, предпочтительно от 1 до 2 мкм. 13. Углеродный композитный электрод по п.9, в котором одна сторона электрода покрыта слоем проводящего материала толщиной от 1 до 4 мкм таким образом, что этот слой проводящего материала частично диффундирован в активный слой углеродного композитного электрода. 14. Углеродный композитный электрод по п.13, в котором слой проводящего материала является слоем алюминия толщиной от 1 до 4 мкм, покрывающим одну сторону электрода. 15. Углеродный композитный электрод по любому из пп.10-14, в котором поверхность токосъмника была химически или механически загрублена перед е введением в контакт с углеродным композитным электродом.

МПК / Метки

МПК: H01G 11/22

Метки: конденсатора, слоем, композитный, электрическим, электрод, углеродный, двойным

Код ссылки

<a href="https://eas.patents.su/9-24438-uglerodnyjj-kompozitnyjj-elektrod-dlya-kondensatora-s-dvojjnym-elektricheskim-sloem.html" rel="bookmark" title="База патентов Евразийского Союза">Углеродный композитный электрод для конденсатора с двойным электрическим слоем</a>

Предыдущий патент: Синтез кето-эпоксидов аминокислот

Следующий патент: Способ получения бензола из метана

Случайный патент: Новые вторичные производные 8-оксихинолин-7-карбоксамида