Огнеупорный блок и стеклоплавильная печь

Формула / Реферат

1. Плавленый огнеупорный продукт, имеющий следующий средний химический состав в процентах по массе в расчете на оксиды: ZrO2: 60,0-80,0%; SiO2: 4,0-10,0%; Al2O3: остальное до 100%; Y2O3 менее или равно 5,0%; Na2O+K2O+B2O3 более или равно 0,3% и SiO2/(Na2O+K2O+B2O3) более или равно 5,0; другие оксиды: менее или равно 2,0%; отношение содержания по массе ZrO2/Al2O3 находится между 2,0 и 6,0.

2. Продукт по п.1, где ZrO2 менее или равно 75,0%, а SiO2/(Na2O+K2O+B2O3) более или равно 6,0 и другие оксиды менее или равны 1,5%.

3. Продукт по пп.1, 2, где ZrO2: 62,0-75,0%, и/или ZrO2/Al2O3 больше 2,5 и меньше 5,5, и/или SiO2: 4,2-9,5%, и/или Na2O+K2O+B2O3 больше 0,4% и SiO2/(Na2O+K2O+B2O3) более или равно 6,5.

4. Продукт по любому из пп.1-3, где ZrO2: 65,0-72,0%, и/или ZrO2/Al2O3 больше 3,0 и меньше 5,0, и/или SiO2: 4,5-9,0%, и/или Na2O+K2O+B2O3 больше 0,5% и SiO2/(Na2O+K2O+B2O3) более или равно 7,0.

5. Продукт по любому из пп.1-4, где ZrO2 менее или равно 70,0%, и/или SiO2: 5,0-8,0%, и/или SiO2/(Na2O+K2O+B2O3) более или равно 8,0.

6. Продукт по любому из пп.1-5, где содержание В2О3 составляет больше чем 0,4%.

7. Продукт по любому из пп.1-6, где отношение содержания по массе SiO2/Al2O3 составляет менее 0,8.

8. Продукт по п.7, где отношение содержания по массе SiO2/Al2O3 составляет менее 0,4.

9. Продукт по любому из пп.1-8, в котором процентное содержание Y2O3 больше чем 50/ZrO2.

10. Продукт по любому одному из предшествующих пунктов, где отношение содержания по массе SiO2/(Na2O+K2O+B2O3) больше чем 5,5´Y2O3.

11. Продукт по любому из пп.1-10, где средний химический состав в процентах по весу в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, SiO2: 4,0-9,0%, Al2O3: 18,8-35,0%, Na2O: 0,4-1,2% с SiO2/Na2O от 7,0 до 12,0, и другие оксиды: менее или равно 1,0%.

12. Продукт по любому из пп.1-10, где средний химический состав в процентах по массе в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, SiO2: 4,0-9,0%, Al2O3: 14,8-33,6%, Y2O3: 2,0-4,0%, Na2O: 0,4-1,2%, и другие оксиды: менее или равно 1,0%.

13. Продукт по любому из пп.1-12, имеющий форму блока.

14. Стекловаренная печь, содержащая огнеупорный продукт по любому из пп.1-13, в частности в участке печи, где продукт, вероятно, вступает в контакт с расплавленным стеклом или с газами, выделяющимися при плавлении стекла, и в частности в верхней части печи.

Текст

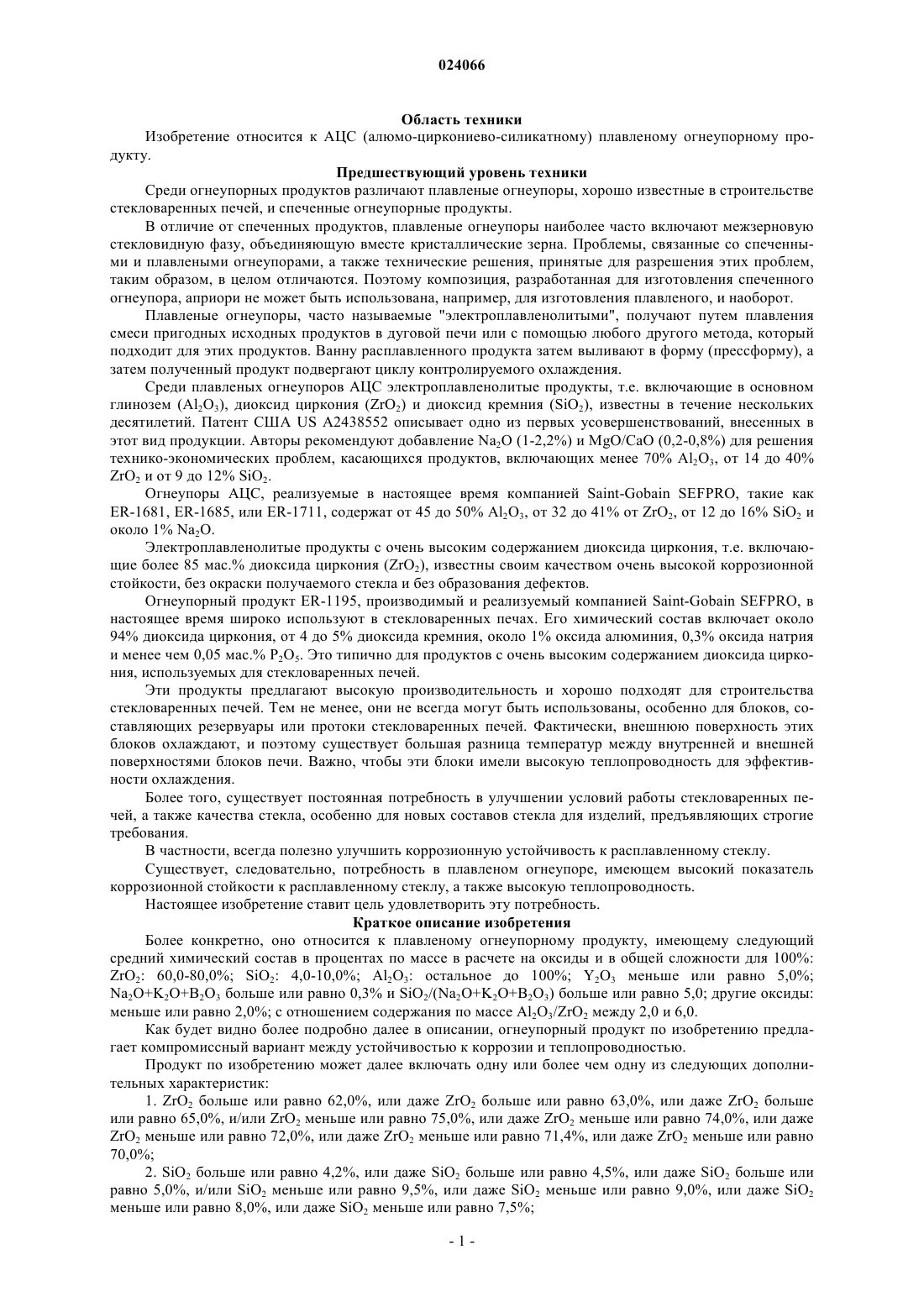

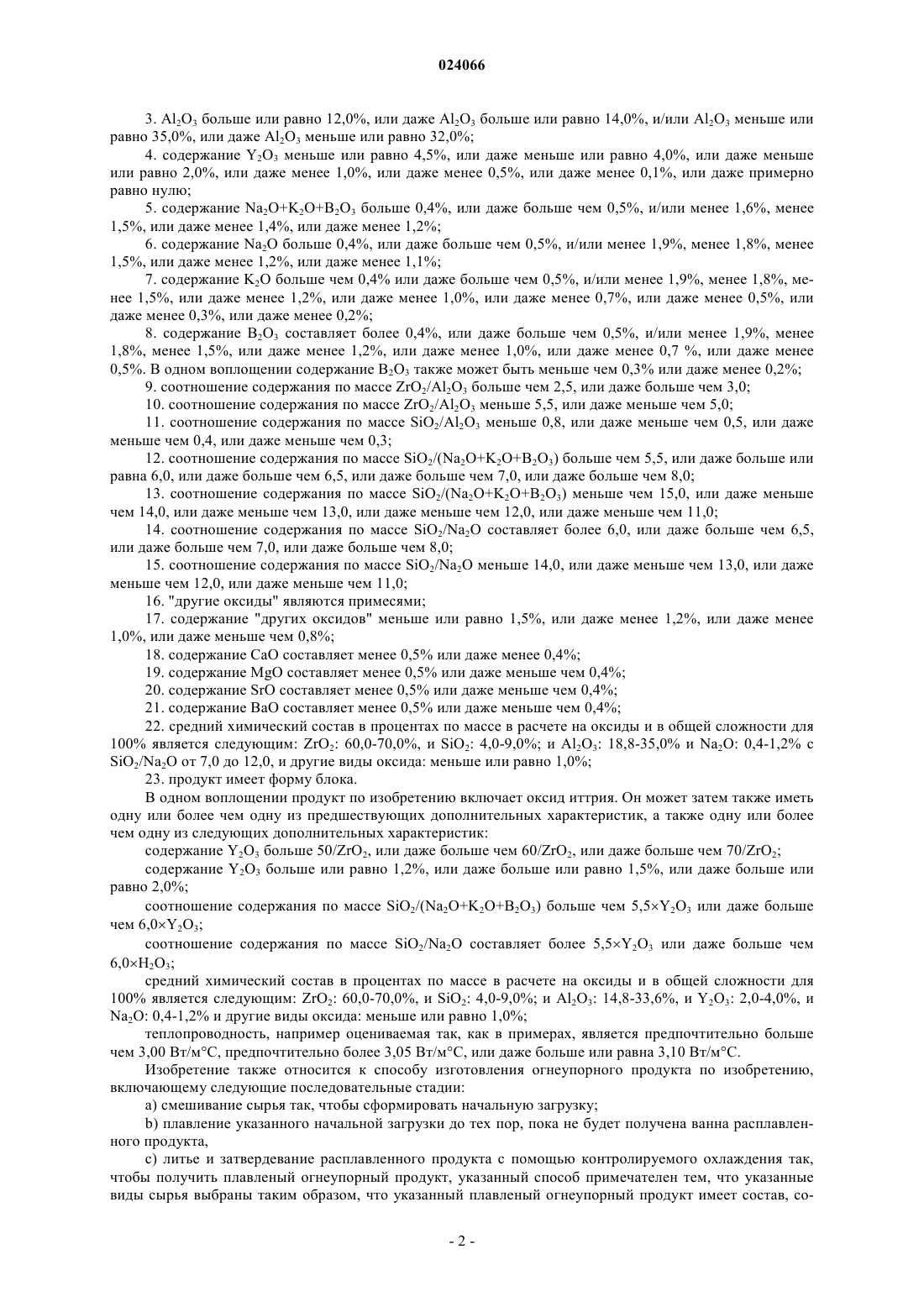

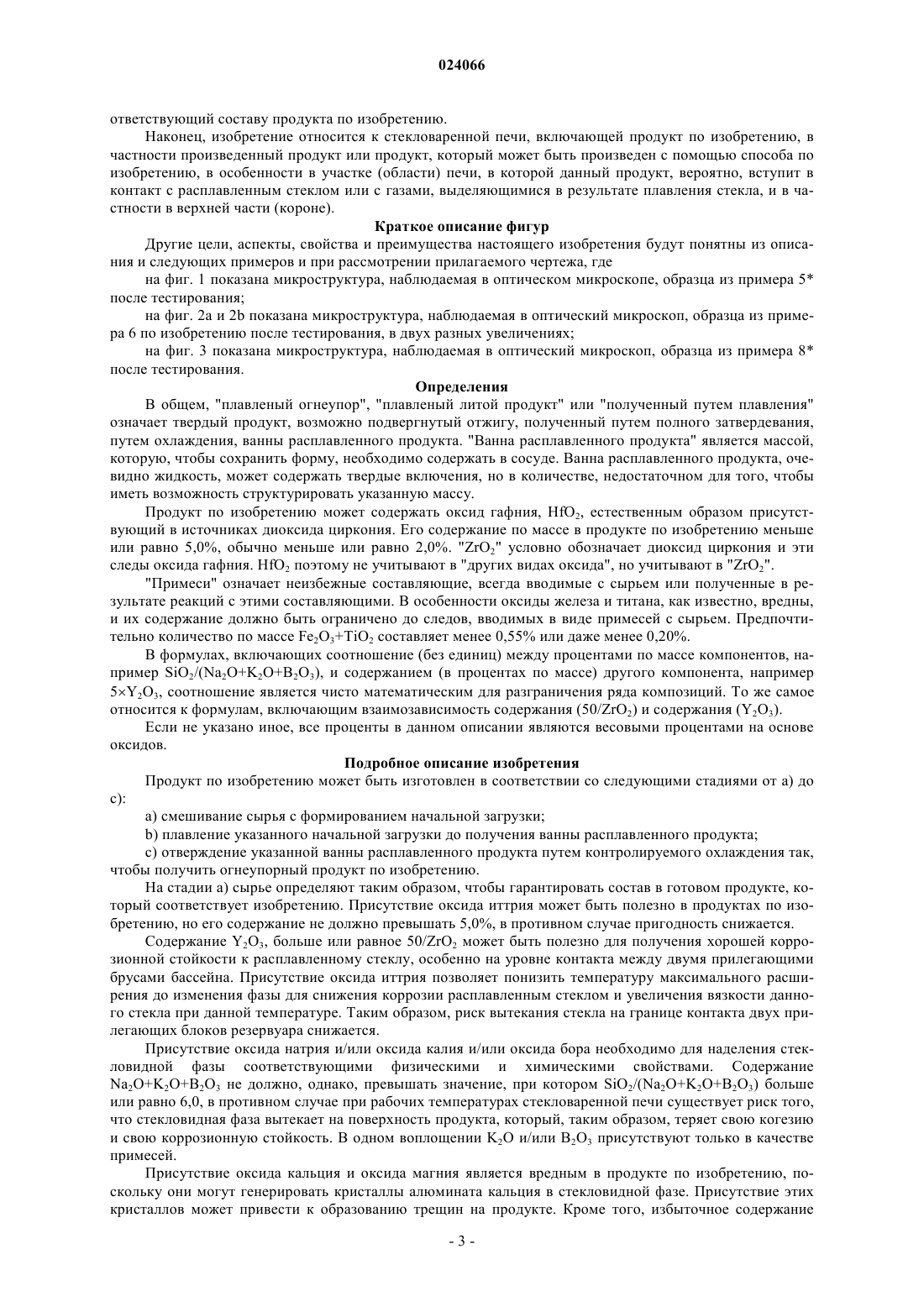

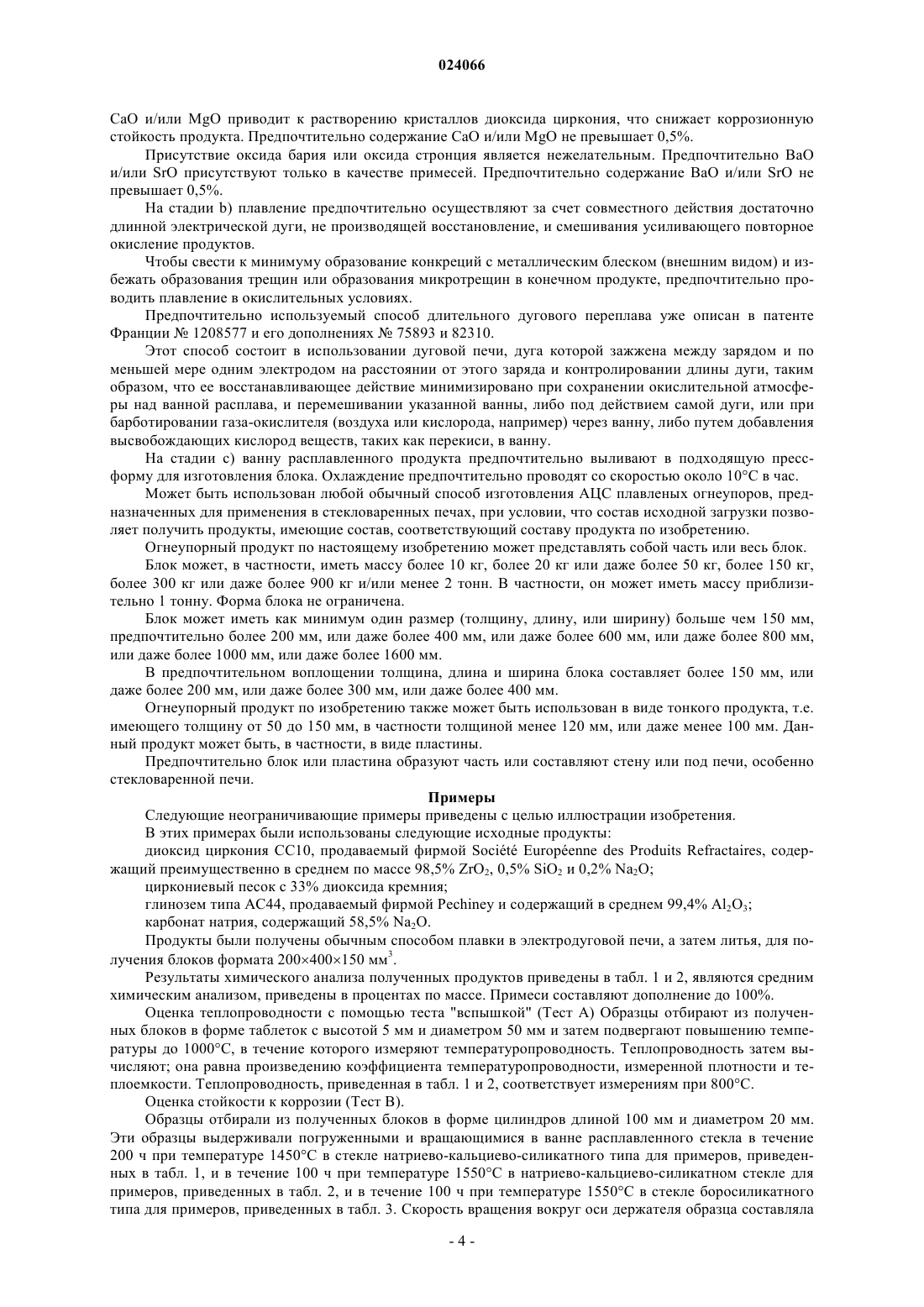

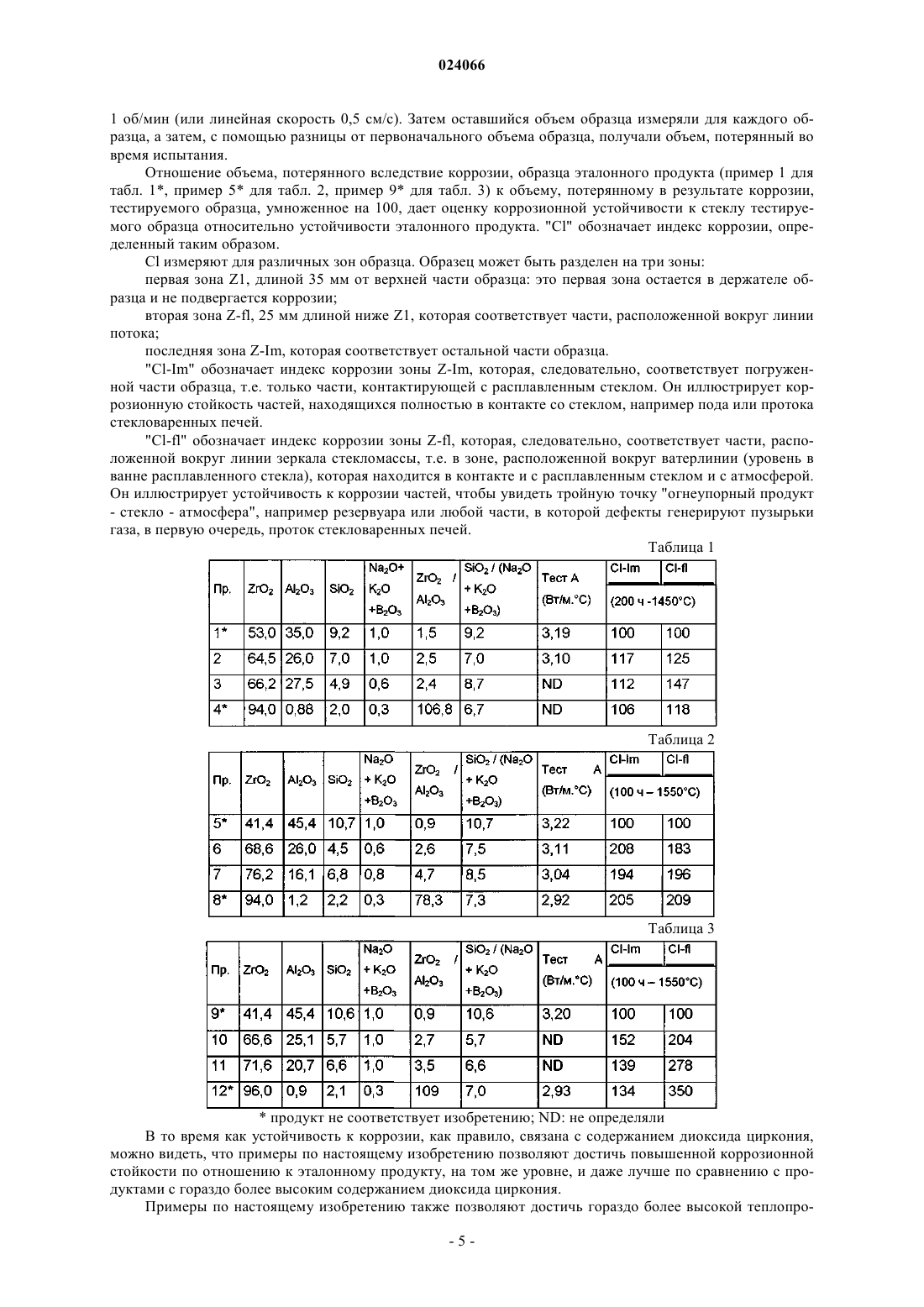

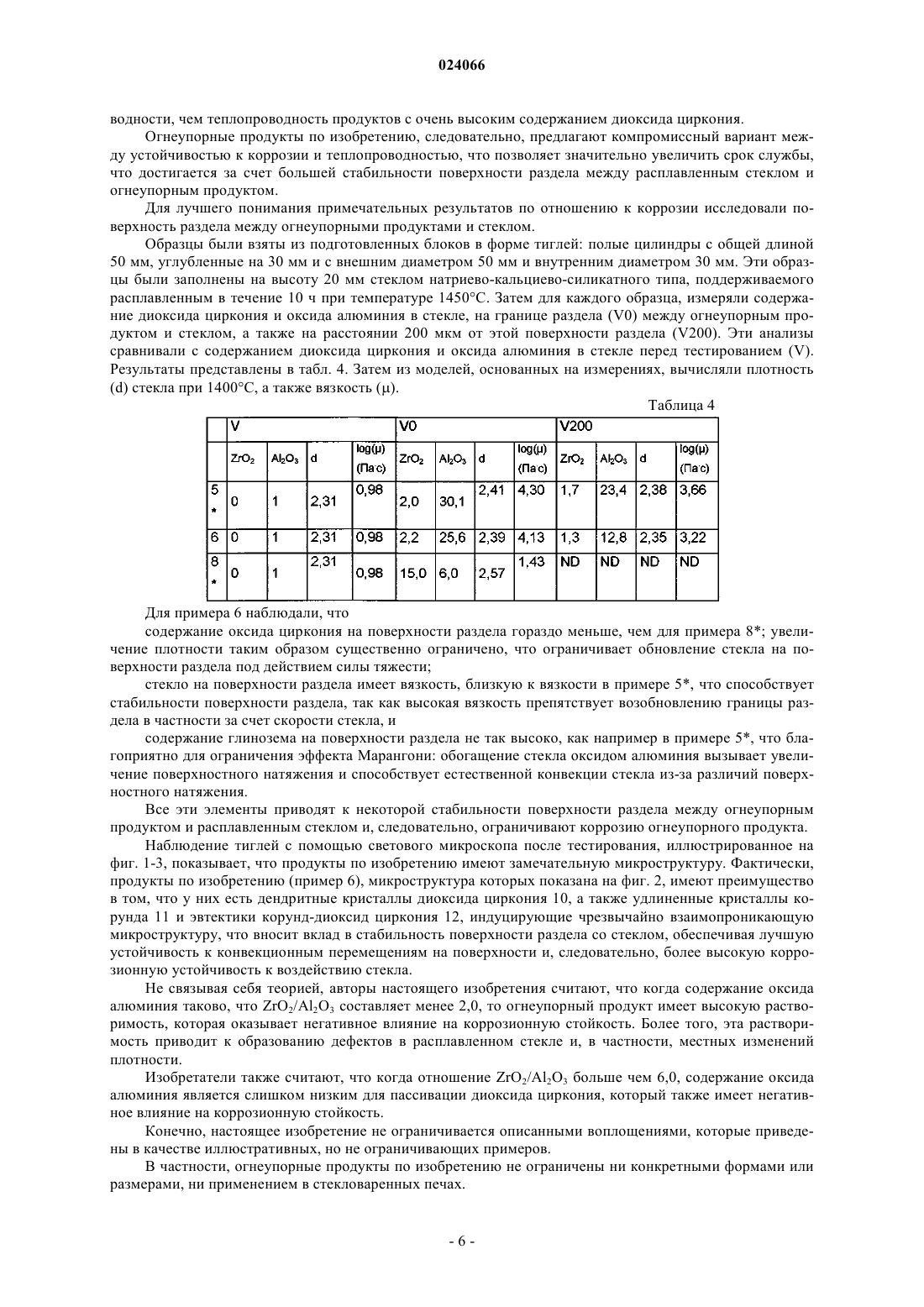

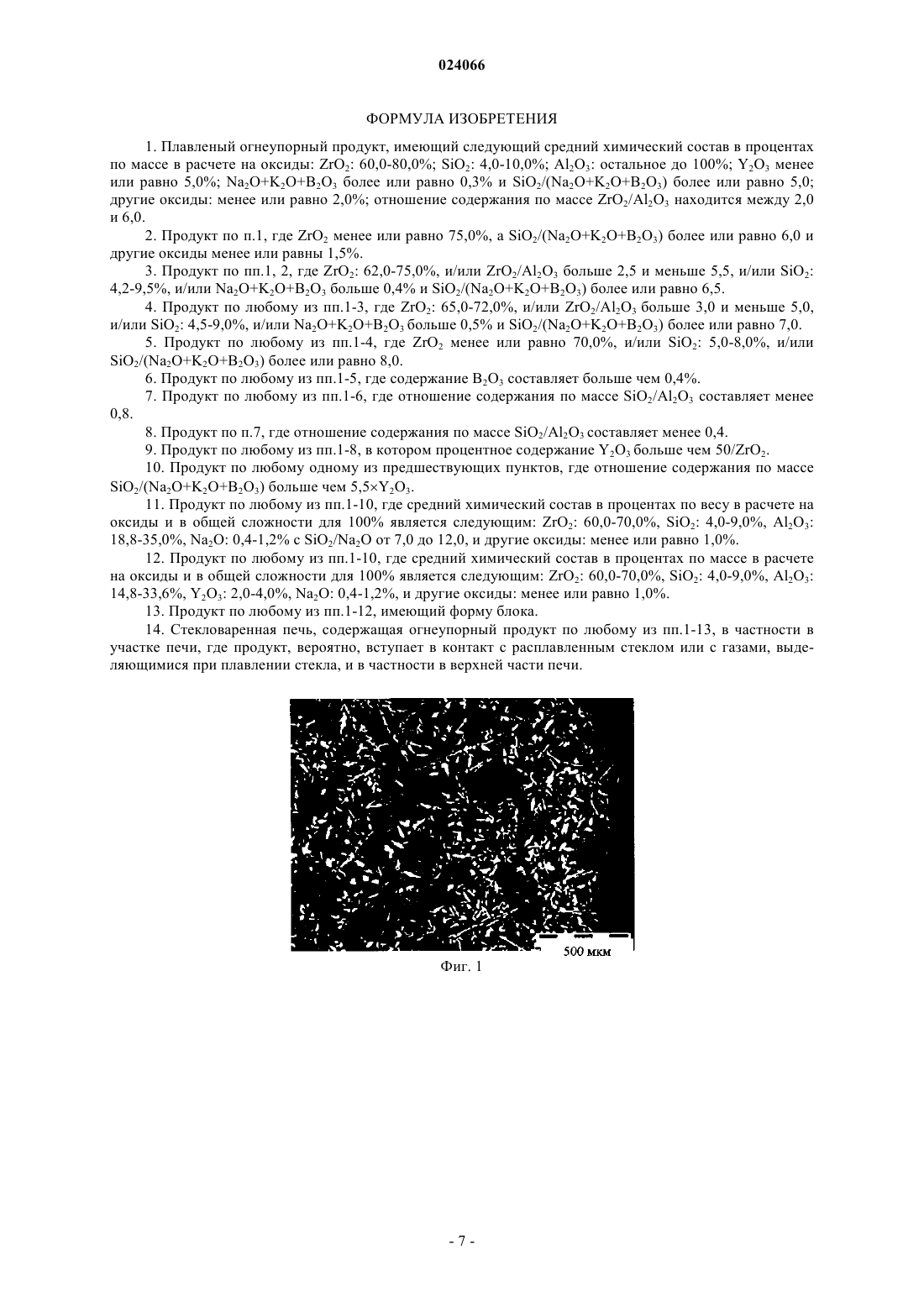

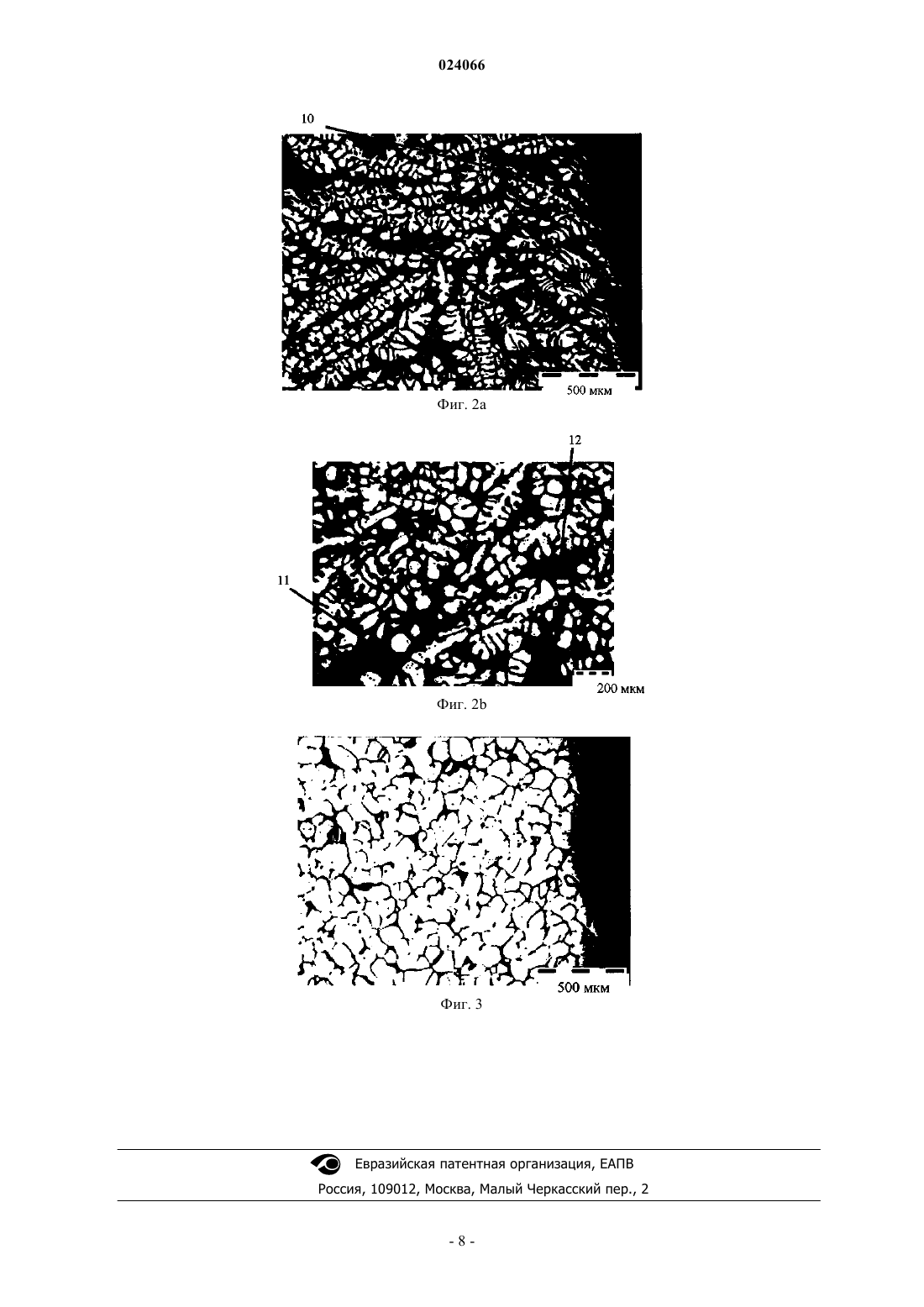

Настоящее изобретение относится к плавленому огнеупорному продукту, имеющему следующий средний химический состав в процентах по массе на основе оксидов и в общей сложности для 100%: ZrO2: 60,0-80,0%; SiO2: 4,0-10,0%; Al2O3: баланс до 100,0%; Y2O3: меньше или равно 5,0%;Na2O+K2O+B2O3: больше или равно 0,3% и SiO2/(Na2O+K2O+B2O3): больше или равно 5,0; другие оксиды: меньше или равно 2,0%; отношение массы ZrO2/Al2O3 содержания по весу составляет от 2,0 до 6,0.(71)(73) Заявитель и патентовладелец: СЕН-ГОБЕН САНТР ДЕ РЕШЕРШ Э Д'ЭТЮД ЭРОПЕЭН (FR) Область техники Изобретение относится к АЦС (алюмо-циркониево-силикатному) плавленому огнеупорному продукту. Предшествующий уровень техники Среди огнеупорных продуктов различают плавленые огнеупоры, хорошо известные в строительстве стекловаренных печей, и спеченные огнеупорные продукты. В отличие от спеченных продуктов, плавленые огнеупоры наиболее часто включают межзерновую стекловидную фазу, объединяющую вместе кристаллические зерна. Проблемы, связанные со спеченными и плавлеными огнеупорами, а также технические решения, принятые для разрешения этих проблем,таким образом, в целом отличаются. Поэтому композиция, разработанная для изготовления спеченного огнеупора, априори не может быть использована, например, для изготовления плавленого, и наоборот. Плавленые огнеупоры, часто называемые "электроплавленолитыми", получают путем плавления смеси пригодных исходных продуктов в дуговой печи или с помощью любого другого метода, который подходит для этих продуктов. Ванну расплавленного продукта затем выливают в форму (прессформу), а затем полученный продукт подвергают циклу контролируемого охлаждения. Среди плавленых огнеупоров АЦС электроплавленолитые продукты, т.е. включающие в основном глинозем (Al2O3), диоксид циркония (ZrO2) и диоксид кремния (SiO2), известны в течение нескольких десятилетий. Патент США US A2438552 описывает одно из первых усовершенствований, внесенных в этот вид продукции. Авторы рекомендуют добавление Na2O (1-2,2%) и MgO/СаО (0,2-0,8%) для решения технико-экономических проблем, касающихся продуктов, включающих менее 70% Al2O3, от 14 до 40%ZrO2 и от 9 до 12% SiO2. Огнеупоры АЦС, реализуемые в настоящее время компанией Saint-Gobain SEFPRO, такие какER-1681, ER-1685, или ER-1711, содержат от 45 до 50% Al2O3, от 32 до 41% от ZrO2, от 12 до 16% SiO2 и около 1% Na2O. Электроплавленолитые продукты с очень высоким содержанием диоксида циркония, т.е. включающие более 85 мас.% диоксида циркония (ZrO2), известны своим качеством очень высокой коррозионной стойкости, без окраски получаемого стекла и без образования дефектов. Огнеупорный продукт ER-1195, производимый и реализуемый компанией Saint-Gobain SEFPRO, в настоящее время широко используют в стекловаренных печах. Его химический состав включает около 94% диоксида циркония, от 4 до 5% диоксида кремния, около 1% оксида алюминия, 0,3% оксида натрия и менее чем 0,05 мас.% P2O5. Это типично для продуктов с очень высоким содержанием диоксида циркония, используемых для стекловаренных печей. Эти продукты предлагают высокую производительность и хорошо подходят для строительства стекловаренных печей. Тем не менее, они не всегда могут быть использованы, особенно для блоков, составляющих резервуары или протоки стекловаренных печей. Фактически, внешнюю поверхность этих блоков охлаждают, и поэтому существует большая разница температур между внутренней и внешней поверхностями блоков печи. Важно, чтобы эти блоки имели высокую теплопроводность для эффективности охлаждения. Более того, существует постоянная потребность в улучшении условий работы стекловаренных печей, а также качества стекла, особенно для новых составов стекла для изделий, предъявляющих строгие требования. В частности, всегда полезно улучшить коррозионную устойчивость к расплавленному стеклу. Существует, следовательно, потребность в плавленом огнеупоре, имеющем высокий показатель коррозионной стойкости к расплавленному стеклу, а также высокую теплопроводность. Настоящее изобретение ставит цель удовлетворить эту потребность. Краткое описание изобретения Более конкретно, оно относится к плавленому огнеупорному продукту, имеющему следующий средний химический состав в процентах по массе в расчете на оксиды и в общей сложности для 100%:ZrO2: 60,0-80,0%; SiO2: 4,0-10,0%; Al2O3: остальное до 100%; Y2O3 меньше или равно 5,0%;Na2O+K2O+B2O3 больше или равно 0,3% и SiO2/(Na2O+K2O+B2O3) больше или равно 5,0; другие оксиды: меньше или равно 2,0%; с отношением содержания по массе Al2O3/ZrO2 между 2,0 и 6,0. Как будет видно более подробно далее в описании, огнеупорный продукт по изобретению предлагает компромиссный вариант между устойчивостью к коррозии и теплопроводностью. Продукт по изобретению может далее включать одну или более чем одну из следующих дополнительных характеристик: 1. ZrO2 больше или равно 62,0%, или даже ZrO2 больше или равно 63,0%, или даже ZrO2 больше или равно 65,0%, и/или ZrO2 меньше или равно 75,0%, или даже ZrO2 меньше или равно 74,0%, или дажеZrO2 меньше или равно 72,0%, или даже ZrO2 меньше или равно 71,4%, или даже ZrO2 меньше или равно 70,0%; 2. SiO2 больше или равно 4,2%, или даже SiO2 больше или равно 4,5%, или даже SiO2 больше или равно 5,0%, и/или SiO2 меньше или равно 9,5%, или даже SiO2 меньше или равно 9,0%, или даже SiO2 меньше или равно 8,0%, или даже SiO2 меньше или равно 7,5%; 3. Al2O3 больше или равно 12,0%, или даже Al2O3 больше или равно 14,0%, и/или Al2O3 меньше или равно 35,0%, или даже Al2O3 меньше или равно 32,0%; 4. содержание Y2O3 меньше или равно 4,5%, или даже меньше или равно 4,0%, или даже меньше или равно 2,0%, или даже менее 1,0%, или даже менее 0,5%, или даже менее 0,1%, или даже примерно равно нулю; 5. содержание Na2O+K2O+B2O3 больше 0,4%, или даже больше чем 0,5%, и/или менее 1,6%, менее 1,5%, или даже менее 1,4%, или даже менее 1,2%; 6. содержание Na2O больше 0,4%, или даже больше чем 0,5%, и/или менее 1,9%, менее 1,8%, менее 1,5%, или даже менее 1,2%, или даже менее 1,1%; 7. содержание K2O больше чем 0,4% или даже больше чем 0,5%, и/или менее 1,9%, менее 1,8%, менее 1,5%, или даже менее 1,2%, или даже менее 1,0%, или даже менее 0,7%, или даже менее 0,5%, или даже менее 0,3%, или даже менее 0,2%; 8. содержание В 2 О 3 составляет более 0,4%, или даже больше чем 0,5%, и/или менее 1,9%, менее 1,8%, менее 1,5%, или даже менее 1,2%, или даже менее 1,0%, или даже менее 0,7 %, или даже менее 0,5%. В одном воплощении содержание В 2 О 3 также может быть меньше чем 0,3% или даже менее 0,2%; 9. соотношение содержания по массе ZrO2/Al2O3 больше чем 2,5, или даже больше чем 3,0; 10. соотношение содержания по массе ZrO2/Al2O3 меньше 5,5, или даже меньше чем 5,0; 11. соотношение содержания по массе SiO2/Al2O3 меньше 0,8, или даже меньше чем 0,5, или даже меньше чем 0,4, или даже меньше чем 0,3; 12. соотношение содержания по массе SiO2/(Na2O+K2O+B2O3) больше чем 5,5, или даже больше или равна 6,0, или даже больше чем 6,5, или даже больше чем 7,0, или даже больше чем 8,0; 13. соотношение содержания по массе SiO2/(Na2O+K2O+B2O3) меньше чем 15,0, или даже меньше чем 14,0, или даже меньше чем 13,0, или даже меньше чем 12,0, или даже меньше чем 11,0; 14. соотношение содержания по массе SiO2/Na2O составляет более 6,0, или даже больше чем 6,5,или даже больше чем 7,0, или даже больше чем 8,0; 15. соотношение содержания по массе SiO2/Na2O меньше 14,0, или даже меньше чем 13,0, или даже меньше чем 12,0, или даже меньше чем 11,0; 16. "другие оксиды" являются примесями; 17. содержание "других оксидов" меньше или равно 1,5%, или даже менее 1,2%, или даже менее 1,0%, или даже меньше чем 0,8%; 18. содержание СаО составляет менее 0,5% или даже менее 0,4%; 19. содержание MgO составляет менее 0,5% или даже меньше чем 0,4%; 20. содержание SrO составляет менее 0,5% или даже меньше чем 0,4%; 21. содержание ВаО составляет менее 0,5% или даже меньше чем 0,4%; 22. средний химический состав в процентах по массе в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, и SiO2: 4,0-9,0%; и Al2O3: 18,8-35,0% и Na2O: 0,4-1,2% сSiO2/Na2O от 7,0 до 12,0, и другие виды оксида: меньше или равно 1,0%; 23. продукт имеет форму блока. В одном воплощении продукт по изобретению включает оксид иттрия. Он может затем также иметь одну или более чем одну из предшествующих дополнительных характеристик, а также одну или более чем одну из следующих дополнительных характеристик: содержание Y2O3 больше 50/ZrO2, или даже больше чем 60/ZrO2, или даже больше чем 70/ZrO2; содержание Y2O3 больше или равно 1,2%, или даже больше или равно 1,5%, или даже больше или равно 2,0%; соотношение содержания по массе SiO2/(Na2O+K2O+B2O3) больше чем 5,5Y2O3 или даже больше чем 6,0Y2O3; соотношение содержания по массе SiO2/Na2O составляет более 5,5Y2O3 или даже больше чем 6,0 Н 2 О 3; средний химический состав в процентах по массе в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, и SiO2: 4,0-9,0%; и Al2O3: 14,8-33,6%, и Y2O3: 2,0-4,0%, иNa2O: 0,4-1,2% и другие виды оксида: меньше или равно 1,0%; теплопроводность, например оцениваемая так, как в примерах, является предпочтительно больше чем 3,00 Вт/мС, предпочтительно более 3,05 Вт/мС, или даже больше или равна 3,10 Вт/мС. Изобретение также относится к способу изготовления огнеупорного продукта по изобретению,включающему следующие последовательные стадии:a) смешивание сырья так, чтобы сформировать начальную загрузку;b) плавление указанного начальной загрузки до тех пор, пока не будет получена ванна расплавленного продукта,c) литье и затвердевание расплавленного продукта с помощью контролируемого охлаждения так,чтобы получить плавленый огнеупорный продукт, указанный способ примечателен тем, что указанные виды сырья выбраны таким образом, что указанный плавленый огнеупорный продукт имеет состав, со-2 024066 ответствующий составу продукта по изобретению. Наконец, изобретение относится к стекловаренной печи, включающей продукт по изобретению, в частности произведенный продукт или продукт, который может быть произведен с помощью способа по изобретению, в особенности в участке (области) печи, в которой данный продукт, вероятно, вступит в контакт с расплавленным стеклом или с газами, выделяющимися в результате плавления стекла, и в частности в верхней части (короне). Краткое описание фигур Другие цели, аспекты, свойства и преимущества настоящего изобретения будут понятны из описания и следующих примеров и при рассмотрении прилагаемого чертежа, где на фиг. 1 показана микроструктура, наблюдаемая в оптическом микроскопе, образца из примера 5 после тестирования; на фиг. 2a и 2b показана микроструктура, наблюдаемая в оптический микроскоп, образца из примера 6 по изобретению после тестирования, в двух разных увеличениях; на фиг. 3 показана микроструктура, наблюдаемая в оптический микроскоп, образца из примера 8 после тестирования. Определения В общем, "плавленый огнеупор", "плавленый литой продукт" или "полученный путем плавления" означает твердый продукт, возможно подвергнутый отжигу, полученный путем полного затвердевания,путем охлаждения, ванны расплавленного продукта. "Ванна расплавленного продукта" является массой,которую, чтобы сохранить форму, необходимо содержать в сосуде. Ванна расплавленного продукта, очевидно жидкость, может содержать твердые включения, но в количестве, недостаточном для того, чтобы иметь возможность структурировать указанную массу. Продукт по изобретению может содержать оксид гафния, HfO2, естественным образом присутствующий в источниках диоксида циркония. Его содержание по массе в продукте по изобретению меньше или равно 5,0%, обычно меньше или равно 2,0%. "ZrO2" условно обозначает диоксид циркония и эти следы оксида гафния. HfO2 поэтому не учитывают в "других видах оксида", но учитывают в "ZrO2"."Примеси" означает неизбежные составляющие, всегда вводимые с сырьем или полученные в результате реакций с этими составляющими. В особенности оксиды железа и титана, как известно, вредны,и их содержание должно быть ограничено до следов, вводимых в виде примесей с сырьем. Предпочтительно количество по массе Fe2O3+TiO2 составляет менее 0,55% или даже менее 0,20%. В формулах, включающих соотношение (без единиц) между процентами по массе компонентов, например SiO2/(Na2O+K2O+B2O3), и содержанием (в процентах по массе) другого компонента, например 5Y2O3, соотношение является чисто математическим для разграничения ряда композиций. То же самое относится к формулам, включающим взаимозависимость содержания (50/ZrO2) и содержания (Y2O3). Если не указано иное, все проценты в данном описании являются весовыми процентами на основе оксидов. Подробное описание изобретения Продукт по изобретению может быть изготовлен в соответствии со следующими стадиями от а) до с):b) плавление указанного начальной загрузки до получения ванны расплавленного продукта;c) отверждение указанной ванны расплавленного продукта путем контролируемого охлаждения так,чтобы получить огнеупорный продукт по изобретению. На стадии а) сырье определяют таким образом, чтобы гарантировать состав в готовом продукте, который соответствует изобретению. Присутствие оксида иттрия может быть полезно в продуктах по изобретению, но его содержание не должно превышать 5,0%, в противном случае пригодность снижается. Содержание Y2O3, больше или равное 50/ZrO2 может быть полезно для получения хорошей коррозионной стойкости к расплавленному стеклу, особенно на уровне контакта между двумя прилегающими брусами бассейна. Присутствие оксида иттрия позволяет понизить температуру максимального расширения до изменения фазы для снижения коррозии расплавленным стеклом и увеличения вязкости данного стекла при данной температуре. Таким образом, риск вытекания стекла на границе контакта двух прилегающих блоков резервуара снижается. Присутствие оксида натрия и/или оксида калия и/или оксида бора необходимо для наделения стекловидной фазы соответствующими физическими и химическими свойствами. СодержаниеNa2O+K2O+B2O3 не должно, однако, превышать значение, при котором SiO2/(Na2O+K2O+B2O3) больше или равно 6,0, в противном случае при рабочих температурах стекловаренной печи существует риск того,что стекловидная фаза вытекает на поверхность продукта, который, таким образом, теряет свою когезию и свою коррозионную стойкость. В одном воплощении K2O и/или В 2 О 3 присутствуют только в качестве примесей. Присутствие оксида кальция и оксида магния является вредным в продукте по изобретению, поскольку они могут генерировать кристаллы алюмината кальция в стекловидной фазе. Присутствие этих кристаллов может привести к образованию трещин на продукте. Кроме того, избыточное содержание СаО и/или MgO приводит к растворению кристаллов диоксида циркония, что снижает коррозионную стойкость продукта. Предпочтительно содержание СаО и/или MgO не превышает 0,5%. Присутствие оксида бария или оксида стронция является нежелательным. Предпочтительно ВаО и/или SrO присутствуют только в качестве примесей. Предпочтительно содержание ВаО и/или SrO не превышает 0,5%. На стадии b) плавление предпочтительно осуществляют за счет совместного действия достаточно длинной электрической дуги, не производящей восстановление, и смешивания усиливающего повторное окисление продуктов. Чтобы свести к минимуму образование конкреций с металлическим блеском (внешним видом) и избежать образования трещин или образования микротрещин в конечном продукте, предпочтительно проводить плавление в окислительных условиях. Предпочтительно используемый способ длительного дугового переплава уже описан в патенте Франции 1208577 и его дополнениях 75893 и 82310. Этот способ состоит в использовании дуговой печи, дуга которой зажжена между зарядом и по меньшей мере одним электродом на расстоянии от этого заряда и контролировании длины дуги, таким образом, что ее восстанавливающее действие минимизировано при сохранении окислительной атмосферы над ванной расплава, и перемешивании указанной ванны, либо под действием самой дуги, или при барботировании газа-окислителя (воздуха или кислорода, например) через ванну, либо путем добавления высвобождающих кислород веществ, таких как перекиси, в ванну. На стадии с) ванну расплавленного продукта предпочтительно выливают в подходящую прессформу для изготовления блока. Охлаждение предпочтительно проводят со скоростью около 10 С в час. Может быть использован любой обычный способ изготовления АЦС плавленых огнеупоров, предназначенных для применения в стекловаренных печах, при условии, что состав исходной загрузки позволяет получить продукты, имеющие состав, соответствующий составу продукта по изобретению. Огнеупорный продукт по настоящему изобретению может представлять собой часть или весь блок. Блок может, в частности, иметь массу более 10 кг, более 20 кг или даже более 50 кг, более 150 кг,более 300 кг или даже более 900 кг и/или менее 2 тонн. В частности, он может иметь массу приблизительно 1 тонну. Форма блока не ограничена. Блок может иметь как минимум один размер (толщину, длину, или ширину) больше чем 150 мм,предпочтительно более 200 мм, или даже более 400 мм, или даже более 600 мм, или даже более 800 мм,или даже более 1000 мм, или даже более 1600 мм. В предпочтительном воплощении толщина, длина и ширина блока составляет более 150 мм, или даже более 200 мм, или даже более 300 мм, или даже более 400 мм. Огнеупорный продукт по изобретению также может быть использован в виде тонкого продукта, т.е. имеющего толщину от 50 до 150 мм, в частности толщиной менее 120 мм, или даже менее 100 мм. Данный продукт может быть, в частности, в виде пластины. Предпочтительно блок или пластина образуют часть или составляют стену или под печи, особенно стекловаренной печи. Примеры Следующие неограничивающие примеры приведены с целью иллюстрации изобретения. В этих примерах были использованы следующие исходные продукты: диоксид циркония СС 10, продаваемый фирмой Socit Europenne des Produits Refractaires, содержащий преимущественно в среднем по массе 98,5% ZrO2, 0,5% SiO2 и 0,2% Na2O; циркониевый песок с 33% диоксида кремния; глинозем типа АС 44, продаваемый фирмой Pechiney и содержащий в среднем 99,4% Al2O3; карбонат натрия, содержащий 58,5% Na2O. Продукты были получены обычным способом плавки в электродуговой печи, а затем литья, для получения блоков формата 200400150 мм 3. Результаты химического анализа полученных продуктов приведены в табл. 1 и 2, являются средним химическим анализом, приведены в процентах по массе. Примеси составляют дополнение до 100%. Оценка теплопроводности с помощью теста "вспышкой" (Тест А) Образцы отбирают из полученных блоков в форме таблеток с высотой 5 мм и диаметром 50 мм и затем подвергают повышению температуры до 1000 С, в течение которого измеряют температуропроводность. Теплопроводность затем вычисляют; она равна произведению коэффициента температуропроводности, измеренной плотности и теплоемкости. Теплопроводность, приведенная в табл. 1 и 2, соответствует измерениям при 800 С. Оценка стойкости к коррозии (Тест B). Образцы отбирали из полученных блоков в форме цилиндров длиной 100 мм и диаметром 20 мм. Эти образцы выдерживали погруженными и вращающимися в ванне расплавленного стекла в течение 200 ч при температуре 1450 С в стекле натриево-кальциево-силикатного типа для примеров, приведенных в табл. 1, и в течение 100 ч при температуре 1550 С в натриево-кальциево-силикатном стекле для примеров, приведенных в табл. 2, и в течение 100 ч при температуре 1550 С в стекле боросиликатного типа для примеров, приведенных в табл. 3. Скорость вращения вокруг оси держателя образца составляла 1 об/мин (или линейная скорость 0,5 см/с). Затем оставшийся объем образца измеряли для каждого образца, а затем, с помощью разницы от первоначального объема образца, получали объем, потерянный во время испытания. Отношение объема, потерянного вследствие коррозии, образца эталонного продукта (пример 1 для табл. 1, пример 5 для табл. 2, пример 9 для табл. 3) к объему, потерянному в результате коррозии,тестируемого образца, умноженное на 100, дает оценку коррозионной устойчивости к стеклу тестируемого образца относительно устойчивости эталонного продукта. "Cl" обозначает индекс коррозии, определенный таким образом.Cl измеряют для различных зон образца. Образец может быть разделен на три зоны: первая зона Z1, длиной 35 мм от верхней части образца: это первая зона остается в держателе образца и не подвергается коррозии; вторая зона Z-fl, 25 мм длиной ниже Z1, которая соответствует части, расположенной вокруг линии потока; последняя зона Z-Im, которая соответствует остальной части образца."Cl-Im" обозначает индекс коррозии зоны Z-Im, которая, следовательно, соответствует погруженной части образца, т.е. только части, контактирующей с расплавленным стеклом. Он иллюстрирует коррозионную стойкость частей, находящихся полностью в контакте со стеклом, например пода или протока стекловаренных печей."Cl-fl" обозначает индекс коррозии зоны Z-fl, которая, следовательно, соответствует части, расположенной вокруг линии зеркала стекломассы, т.е. в зоне, расположенной вокруг ватерлинии (уровень в ванне расплавленного стекла), которая находится в контакте и с расплавленным стеклом и с атмосферой. Он иллюстрирует устойчивость к коррозии частей, чтобы увидеть тройную точку "огнеупорный продукт- стекло - атмосфера", например резервуара или любой части, в которой дефекты генерируют пузырьки газа, в первую очередь, проток стекловаренных печей. Таблица 1 продукт не соответствует изобретению; ND: не определяли В то время как устойчивость к коррозии, как правило, связана с содержанием диоксида циркония,можно видеть, что примеры по настоящему изобретению позволяют достичь повышенной коррозионной стойкости по отношению к эталонному продукту, на том же уровне, и даже лучше по сравнению с продуктами с гораздо более высоким содержанием диоксида циркония. Примеры по настоящему изобретению также позволяют достичь гораздо более высокой теплопро-5 024066 водности, чем теплопроводность продуктов с очень высоким содержанием диоксида циркония. Огнеупорные продукты по изобретению, следовательно, предлагают компромиссный вариант между устойчивостью к коррозии и теплопроводностью, что позволяет значительно увеличить срок службы,что достигается за счет большей стабильности поверхности раздела между расплавленным стеклом и огнеупорным продуктом. Для лучшего понимания примечательных результатов по отношению к коррозии исследовали поверхность раздела между огнеупорными продуктами и стеклом. Образцы были взяты из подготовленных блоков в форме тиглей: полые цилиндры с общей длиной 50 мм, углубленные на 30 мм и с внешним диаметром 50 мм и внутренним диаметром 30 мм. Эти образцы были заполнены на высоту 20 мм стеклом натриево-кальциево-силикатного типа, поддерживаемого расплавленным в течение 10 ч при температуре 1450 С. Затем для каждого образца, измеряли содержание диоксида циркония и оксида алюминия в стекле, на границе раздела (V0) между огнеупорным продуктом и стеклом, а также на расстоянии 200 мкм от этой поверхности раздела (V200). Эти анализы сравнивали с содержанием диоксида циркония и оксида алюминия в стекле перед тестированием (V). Результаты представлены в табл. 4. Затем из моделей, основанных на измерениях, вычисляли плотность Для примера 6 наблюдали, что содержание оксида циркония на поверхности раздела гораздо меньше, чем для примера 8; увеличение плотности таким образом существенно ограничено, что ограничивает обновление стекла на поверхности раздела под действием силы тяжести; стекло на поверхности раздела имеет вязкость, близкую к вязкости в примере 5, что способствует стабильности поверхности раздела, так как высокая вязкость препятствует возобновлению границы раздела в частности за счет скорости стекла, и содержание глинозема на поверхности раздела не так высоко, как например в примере 5, что благоприятно для ограничения эффекта Марангони: обогащение стекла оксидом алюминия вызывает увеличение поверхностного натяжения и способствует естественной конвекции стекла из-за различий поверхностного натяжения. Все эти элементы приводят к некоторой стабильности поверхности раздела между огнеупорным продуктом и расплавленным стеклом и, следовательно, ограничивают коррозию огнеупорного продукта. Наблюдение тиглей с помощью светового микроскопа после тестирования, иллюстрированное на фиг. 1-3, показывает, что продукты по изобретению имеют замечательную микроструктуру. Фактически,продукты по изобретению (пример 6), микроструктура которых показана на фиг. 2, имеют преимущество в том, что у них есть дендритные кристаллы диоксида циркония 10, а также удлиненные кристаллы корунда 11 и эвтектики корунд-диоксид циркония 12, индуцирующие чрезвычайно взаимопроникающую микроструктуру, что вносит вклад в стабильность поверхности раздела со стеклом, обеспечивая лучшую устойчивость к конвекционным перемещениям на поверхности и, следовательно, более высокую коррозионную устойчивость к воздействию стекла. Не связывая себя теорией, авторы настоящего изобретения считают, что когда содержание оксида алюминия таково, что ZrO2/Al2O3 составляет менее 2,0, то огнеупорный продукт имеет высокую растворимость, которая оказывает негативное влияние на коррозионную стойкость. Более того, эта растворимость приводит к образованию дефектов в расплавленном стекле и, в частности, местных изменений плотности. Изобретатели также считают, что когда отношение ZrO2/Al2O3 больше чем 6,0, содержание оксида алюминия является слишком низким для пассивации диоксида циркония, который также имеет негативное влияние на коррозионную стойкость. Конечно, настоящее изобретение не ограничивается описанными воплощениями, которые приведены в качестве иллюстративных, но не ограничивающих примеров. В частности, огнеупорные продукты по изобретению не ограничены ни конкретными формами или размерами, ни применением в стекловаренных печах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Плавленый огнеупорный продукт, имеющий следующий средний химический состав в процентах по массе в расчете на оксиды: ZrO2: 60,0-80,0%; SiO2: 4,0-10,0%; Al2O3: остальное до 100%; Y2O3 менее или равно 5,0%; Na2O+K2O+B2O3 более или равно 0,3% и SiO2/(Na2O+K2O+B2O3) более или равно 5,0; другие оксиды: менее или равно 2,0%; отношение содержания по массе ZrO2/Al2O3 находится между 2,0 и 6,0. 2. Продукт по п.1, где ZrO2 менее или равно 75,0%, а SiO2/(Na2O+K2O+B2O3) более или равно 6,0 и другие оксиды менее или равны 1,5%. 3. Продукт по пп.1, 2, где ZrO2: 62,0-75,0%, и/или ZrO2/Al2O3 больше 2,5 и меньше 5,5, и/или SiO2: 4,2-9,5%, и/или Na2O+K2O+B2O3 больше 0,4% и SiO2/(Na2O+K2O+B2O3) более или равно 6,5. 4. Продукт по любому из пп.1-3, где ZrO2: 65,0-72,0%, и/или ZrO2/Al2O3 больше 3,0 и меньше 5,0,и/или SiO2: 4,5-9,0%, и/или Na2O+K2O+B2O3 больше 0,5% и SiO2/(Na2O+K2O+B2O3) более или равно 7,0. 5. Продукт по любому из пп.1-4, где ZrO2 менее или равно 70,0%, и/или SiO2: 5,0-8,0%, и/илиSiO2/(Na2O+K2O+B2O3) более или равно 8,0. 6. Продукт по любому из пп.1-5, где содержание В 2 О 3 составляет больше чем 0,4%. 7. Продукт по любому из пп.1-6, где отношение содержания по массе SiO2/Al2O3 составляет менее 0,8. 8. Продукт по п.7, где отношение содержания по массе SiO2/Al2O3 составляет менее 0,4. 9. Продукт по любому из пп.1-8, в котором процентное содержание Y2O3 больше чем 50/ZrO2. 10. Продукт по любому одному из предшествующих пунктов, где отношение содержания по массеSiO2/(Na2O+K2O+B2O3) больше чем 5,5Y2O3. 11. Продукт по любому из пп.1-10, где средний химический состав в процентах по весу в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, SiO2: 4,0-9,0%, Al2O3: 18,8-35,0%, Na2O: 0,4-1,2% с SiO2/Na2O от 7,0 до 12,0, и другие оксиды: менее или равно 1,0%. 12. Продукт по любому из пп.1-10, где средний химический состав в процентах по массе в расчете на оксиды и в общей сложности для 100% является следующим: ZrO2: 60,0-70,0%, SiO2: 4,0-9,0%, Al2O3: 14,8-33,6%, Y2O3: 2,0-4,0%, Na2O: 0,4-1,2%, и другие оксиды: менее или равно 1,0%. 13. Продукт по любому из пп.1-12, имеющий форму блока. 14. Стекловаренная печь, содержащая огнеупорный продукт по любому из пп.1-13, в частности в участке печи, где продукт, вероятно, вступает в контакт с расплавленным стеклом или с газами, выделяющимися при плавлении стекла, и в частности в верхней части печи.

МПК / Метки

МПК: F27D 1/00, C04B 35/484, C03B 5/43, C03B 5/42, C03B 5/00, C04B 35/488

Метки: стеклоплавильная, блок, огнеупорный, печь

Код ссылки

<a href="https://eas.patents.su/9-24066-ogneupornyjj-blok-i-stekloplavilnaya-pech.html" rel="bookmark" title="База патентов Евразийского Союза">Огнеупорный блок и стеклоплавильная печь</a>

Предыдущий патент: Распылительная сушильная установка

Следующий патент: Двухемкостная полностью автоматизированная машина для заваривания чая