Способ изготовления теплоотводящего устройства по типу тепловой трубы

Формула / Реферат

1. Способ изготовления теплоотводящего устройства по типу тепловой трубки, включающий этапы

наматывания трубки по спирали на шаблон для формования контура для создания контура из трубки и

обработки прессованием по меньшей мере части наружной периферии указанного контура с обеспечением его пластической деформации с приданием ему формы, соответствующей форме указанного шаблона,

при этом наружная периферия краев (2) шаблона для формования контура имеет многоугольную форму, и

при обработке прессованием обрабатывают прессованием боковые части контура из трубки, соответствующие выемкам (3) шаблона, с обеспечением пластической деформации внутренней периферии указанного контура с приданием ей формы, соответствующей краям (2) указанного шаблона.

2. Способ по п.1, в котором после обработки прессованием к контуру из трубки прикрепляют пластину для поглощения тепла.

3. Способ по п.1, в котором шаблон для формования контура имеет выемку, которая имеет форму, соответствующую форме прессового элемента, используемого для обработки прессованием контура из трубки на этапе обработки прессованием, и проходит смежно с указанными краями шаблона.

4. Способ по п.2, в котором дополнительно размещают контур из трубки в первом компоновочном приспособлении, имеющем внутреннюю периферию, с образованием радиальной структуры для придания указанному контуру цилиндрической формы, причем при прикреплении поглощающей тепло пластины указанную пластину прикрепляют по меньшей мере к одной торцевой части указанного контура, который скомпонован с образованием цилиндрической формы.

5. Способ по п.4, в котором первое компоновочное приспособление содержит опорный держатель, который поддерживает наружную периферию контура из трубки, скомпонованного с образованием радиальной структуры, или распорный держатель, который удерживает соответствующие витки трубки указанного контура с заданными промежутками, или оба указанных держателя.

6. Способ по п.4, в котором при создании цилиндрического контура из трубки поддерживают внутреннюю периферию контура из трубки, скомпонованного с образованием радиальной структуры, с использованием второго компоновочного приспособления в форме стойки.

7. Способ по п.2, в котором при прикреплении поглощающей тепло пластины указанную пластину прикрепляют по меньшей мере к одной поверхности контура из трубки.

8. Способ по п.1 или 2, в котором дополнительно вводят рабочую текучую среду в контур из трубки и герметизируют указанный контур.

9. Способ по п.8, в котором при указанной герметизации создают единый замкнутый контур путем соединения противоположных открытых концевых частей контура из трубки.

10. Способ по п.1 или 2, в котором контур из трубки содержит металл, такой как медь, алюминий или железо.

Текст

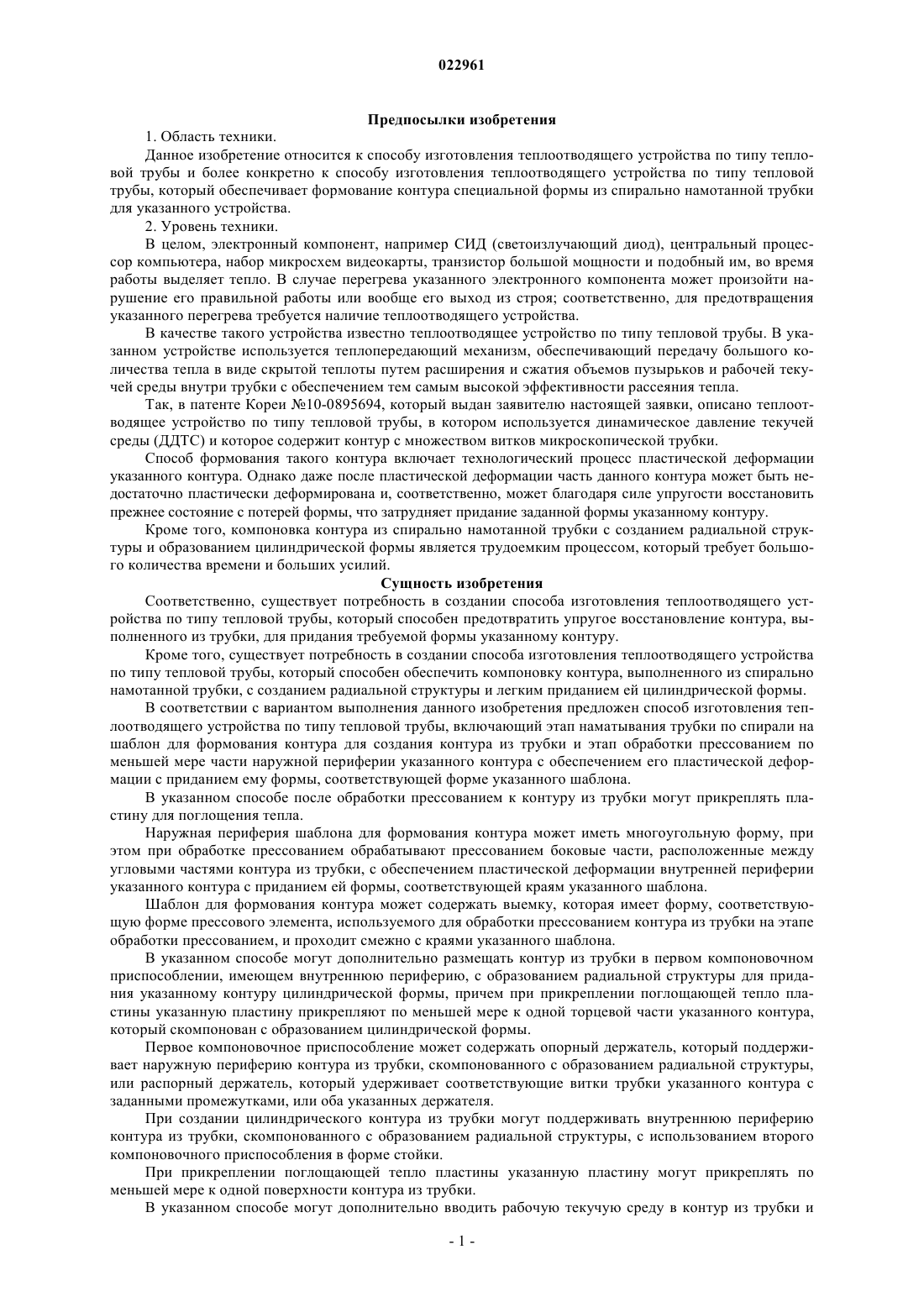

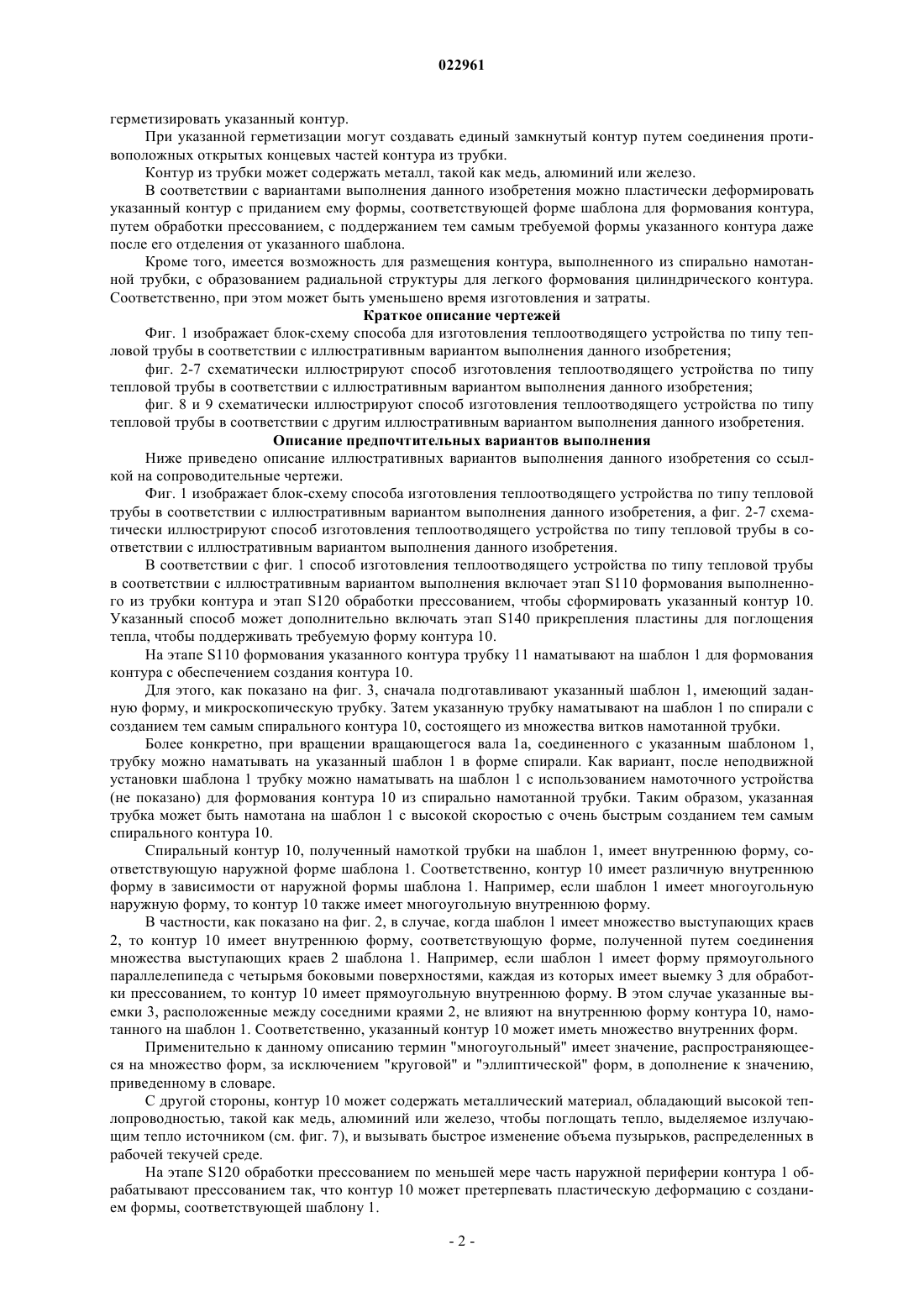

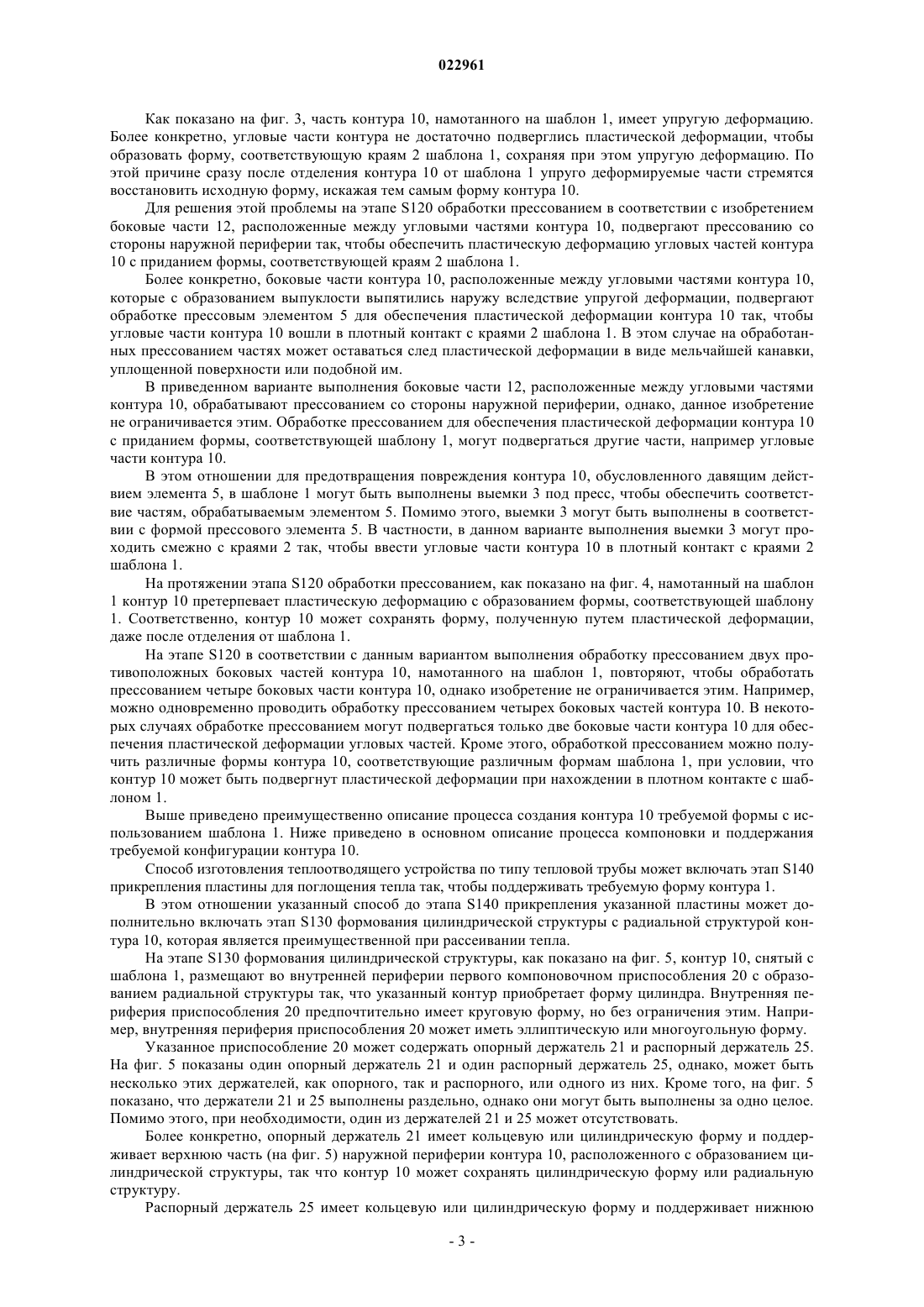

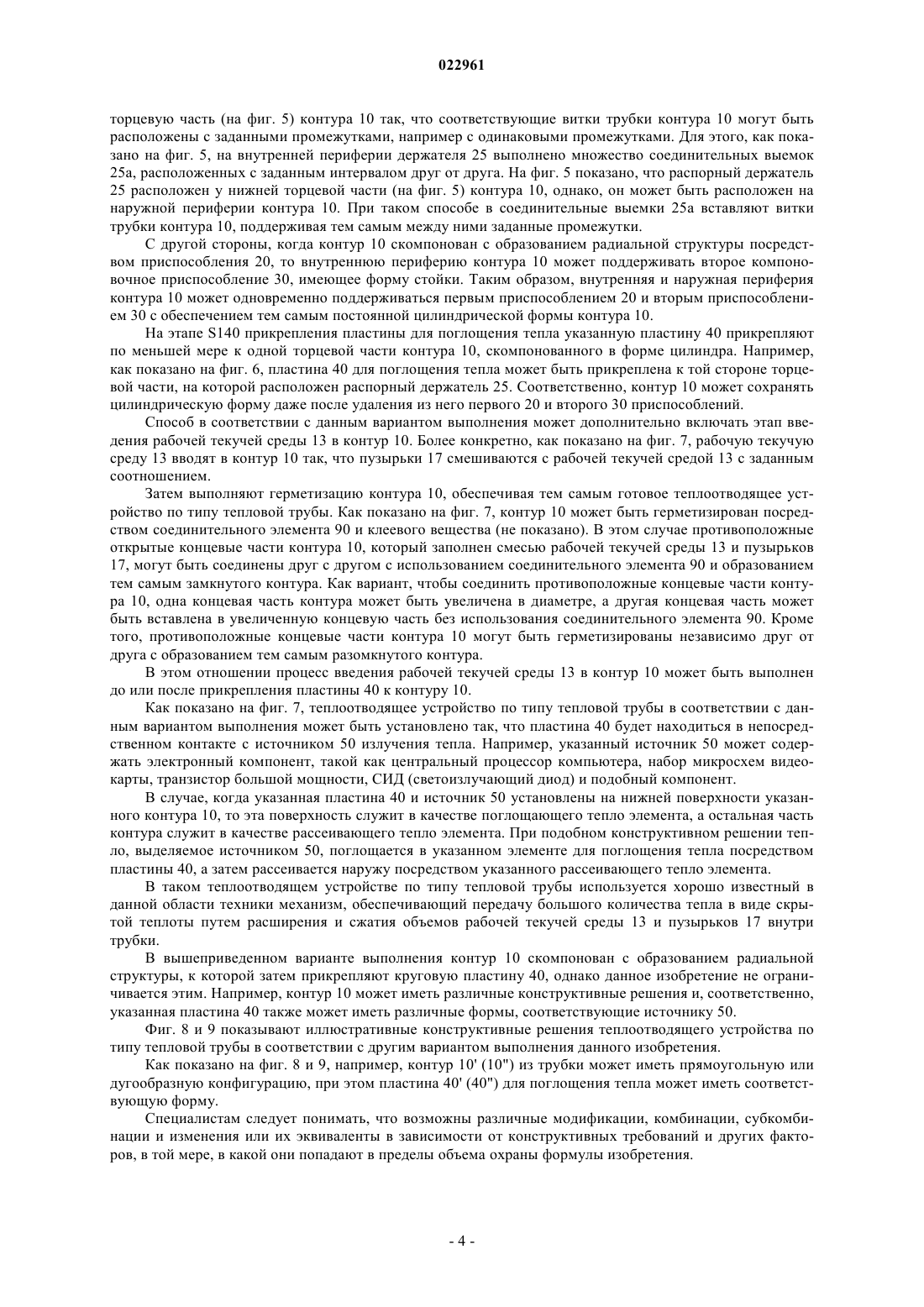

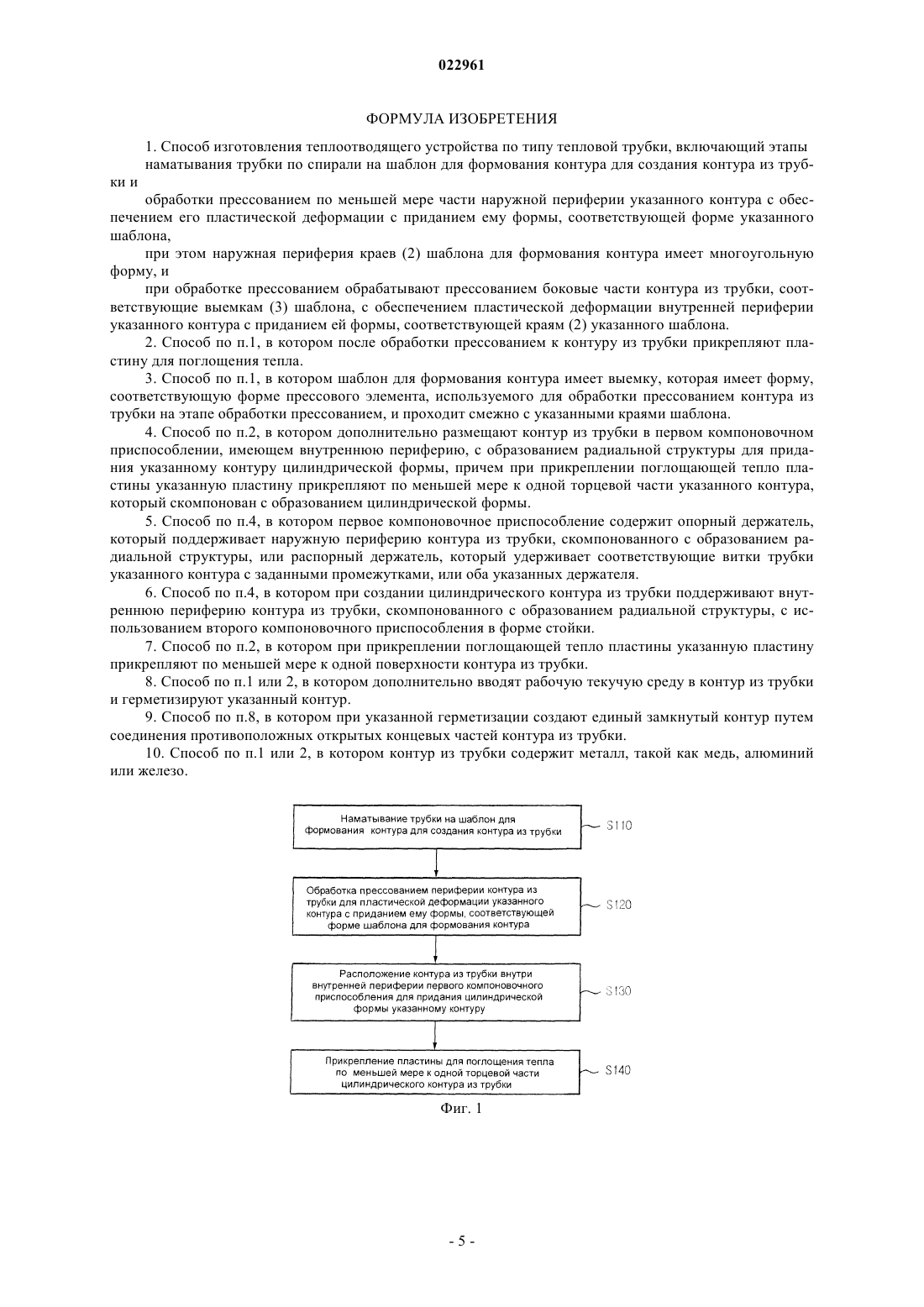

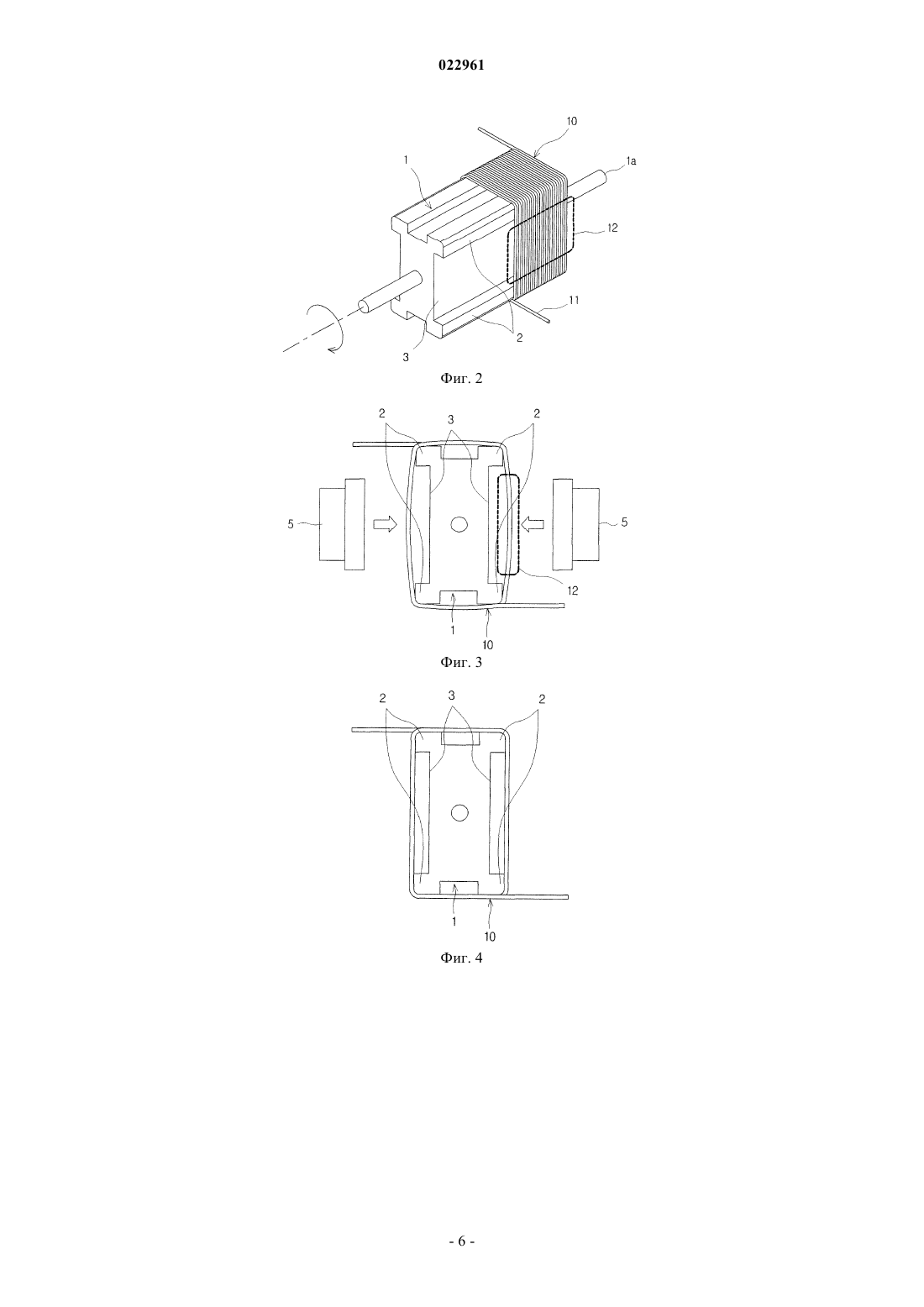

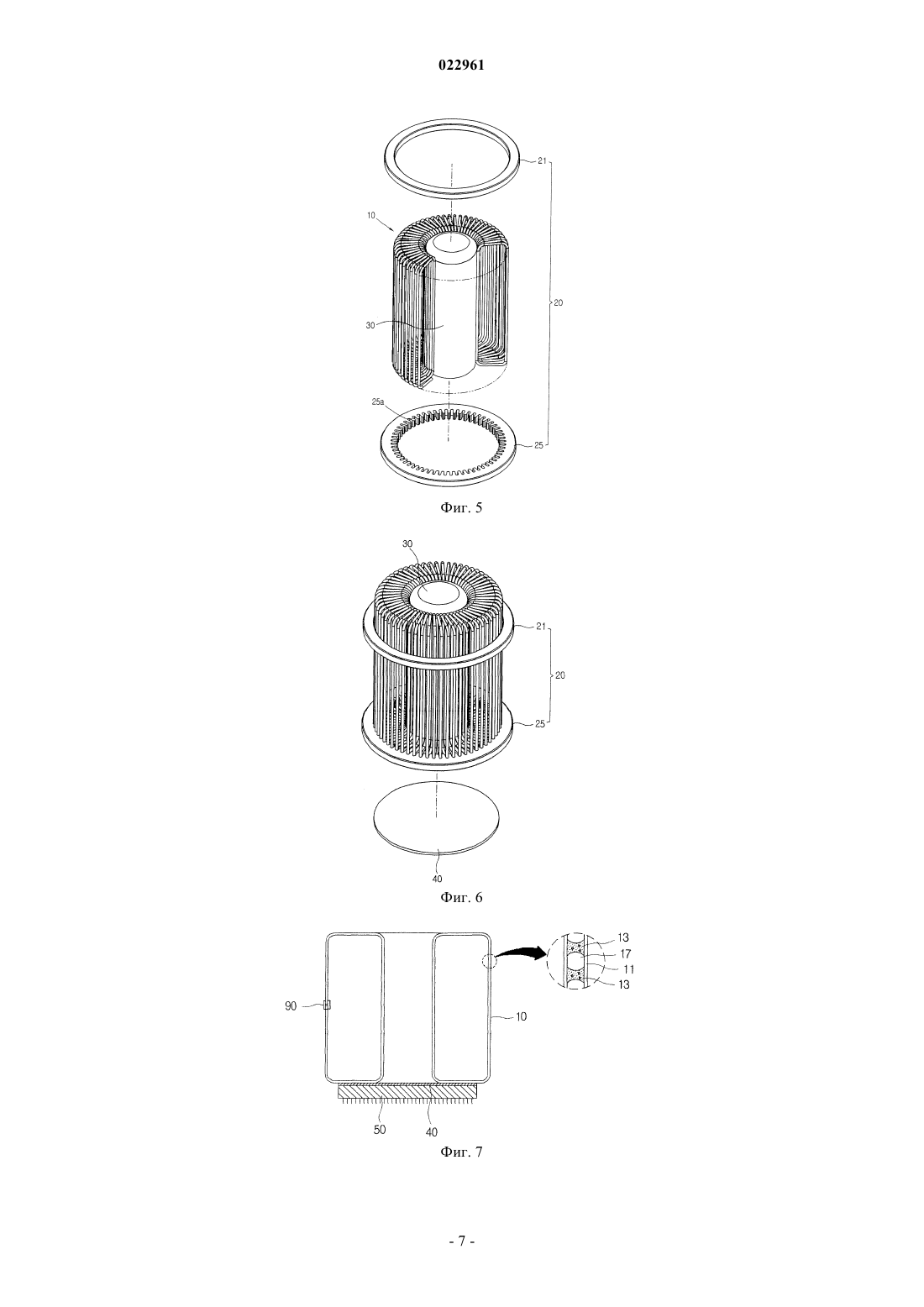

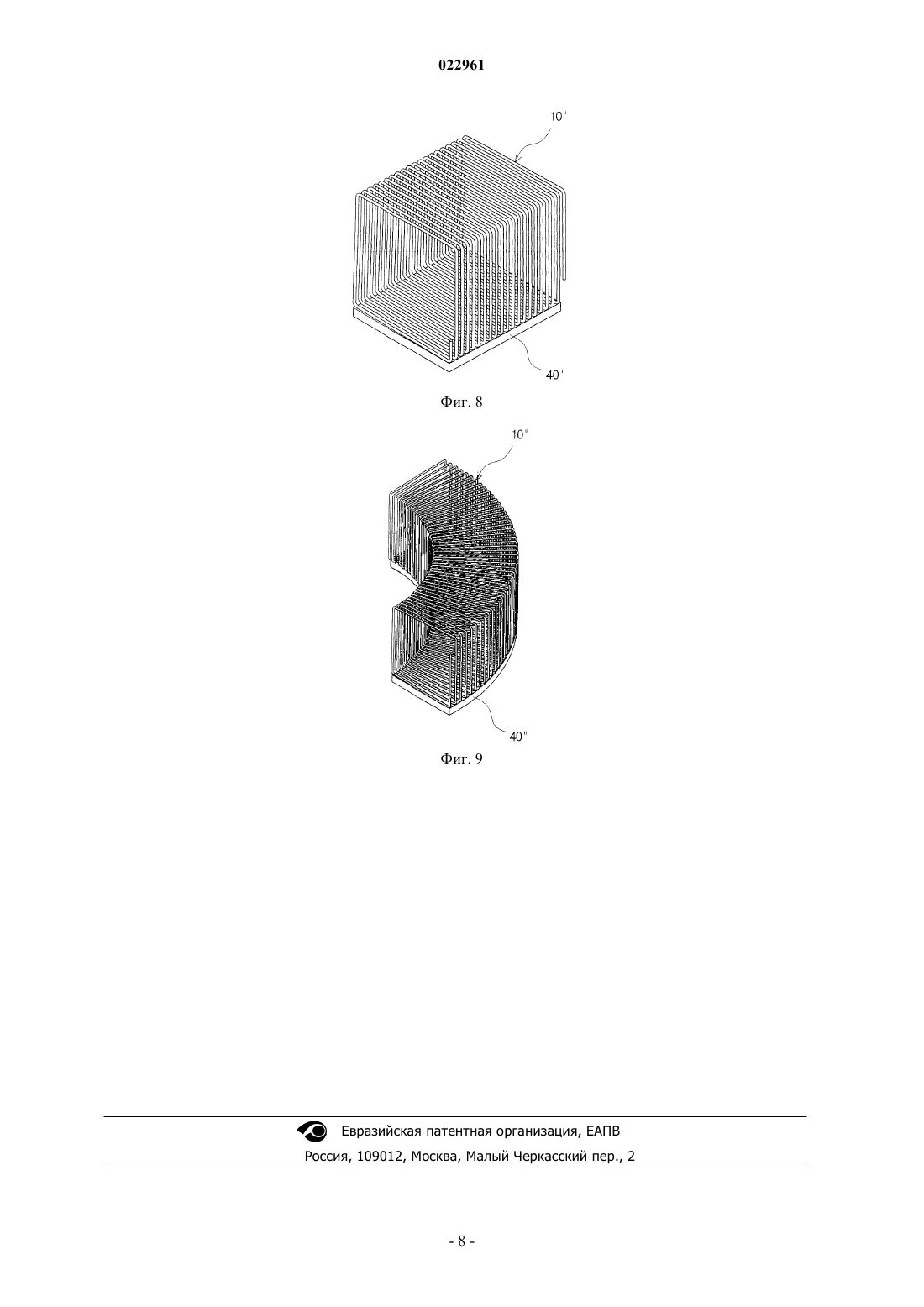

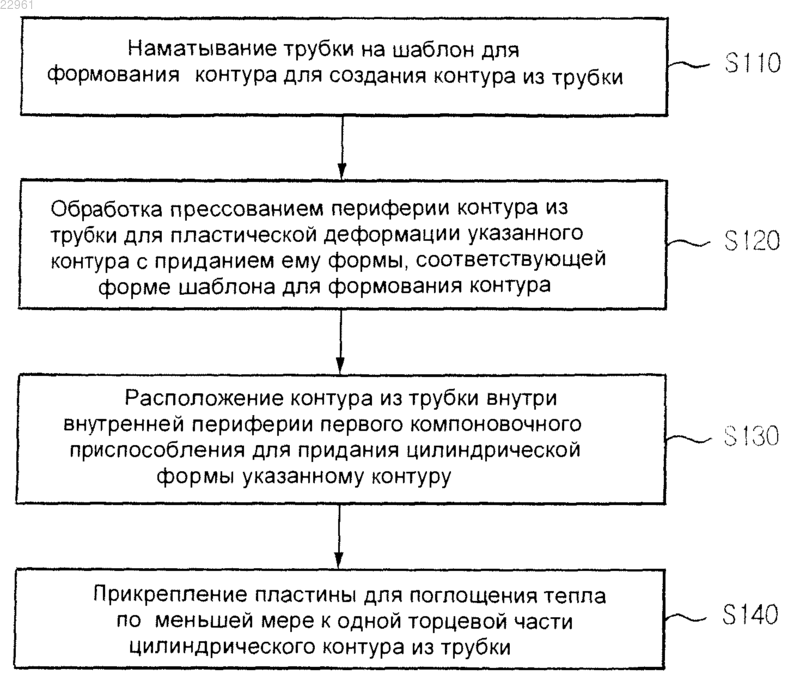

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООТВОДЯЩЕГО УСТРОЙСТВА ПО ТИПУ ТЕПЛОВОЙ ТРУБЫ Приведено описание способа изготовления теплоотводящего устройства по типу тепловой трубы. Указанный способ включает этапы наматывания трубки по спирали на шаблон для формования контура для создания контура из трубки и обработки прессованием по меньшей мере части наружной периферии указанного контура с обеспечением его пластической деформации с приданием ему формы, соответствующей форме указанного шаблона. В соответствии с предложенным способом наружная периферия краев (2) шаблона для формования контура имеет многоугольную форму, и при обработке прессованием обрабатывают прессованием боковые части контура из трубки, соответствующие выемкам (3) шаблона, с обеспечением пластической деформации внутренней периферии указанного контура с приданием ей формы,соответствующей краям (2) указанного шаблона. В соответствии с указанным способом контур из трубки претерпевает пластическую деформацию с образованием формы, соответствующей форме технологического каркаса, путем обработки прессованием, при этом полученная форма указанного контура сохраняется даже после его отделения от технологического каркаса. Ли Сан Чеол (KR) Поликарпов А.В. (RU) Предпосылки изобретения 1. Область техники. Данное изобретение относится к способу изготовления теплоотводящего устройства по типу тепловой трубы и более конкретно к способу изготовления теплоотводящего устройства по типу тепловой трубы, который обеспечивает формование контура специальной формы из спирально намотанной трубки для указанного устройства. 2. Уровень техники. В целом, электронный компонент, например СИД (светоизлучающий диод), центральный процессор компьютера, набор микросхем видеокарты, транзистор большой мощности и подобный им, во время работы выделяет тепло. В случае перегрева указанного электронного компонента может произойти нарушение его правильной работы или вообще его выход из строя; соответственно, для предотвращения указанного перегрева требуется наличие теплоотводящего устройства. В качестве такого устройства известно теплоотводящее устройство по типу тепловой трубы. В указанном устройстве используется теплопередающий механизм, обеспечивающий передачу большого количества тепла в виде скрытой теплоты путем расширения и сжатия объемов пузырьков и рабочей текучей среды внутри трубки с обеспечением тем самым высокой эффективности рассеяния тепла. Так, в патенте Кореи 10-0895694, который выдан заявителю настоящей заявки, описано теплоотводящее устройство по типу тепловой трубы, в котором используется динамическое давление текучей среды (ДДТС) и которое содержит контур с множеством витков микроскопической трубки. Способ формования такого контура включает технологический процесс пластической деформации указанного контура. Однако даже после пластической деформации часть данного контура может быть недостаточно пластически деформирована и, соответственно, может благодаря силе упругости восстановить прежнее состояние с потерей формы, что затрудняет придание заданной формы указанному контуру. Кроме того, компоновка контура из спирально намотанной трубки с созданием радиальной структуры и образованием цилиндрической формы является трудоемким процессом, который требует большого количества времени и больших усилий. Сущность изобретения Соответственно, существует потребность в создании способа изготовления теплоотводящего устройства по типу тепловой трубы, который способен предотвратить упругое восстановление контура, выполненного из трубки, для придания требуемой формы указанному контуру. Кроме того, существует потребность в создании способа изготовления теплоотводящего устройства по типу тепловой трубы, который способен обеспечить компоновку контура, выполненного из спирально намотанной трубки, с созданием радиальной структуры и легким приданием ей цилиндрической формы. В соответствии с вариантом выполнения данного изобретения предложен способ изготовления теплоотводящего устройства по типу тепловой трубы, включающий этап наматывания трубки по спирали на шаблон для формования контура для создания контура из трубки и этап обработки прессованием по меньшей мере части наружной периферии указанного контура с обеспечением его пластической деформации с приданием ему формы, соответствующей форме указанного шаблона. В указанном способе после обработки прессованием к контуру из трубки могут прикреплять пластину для поглощения тепла. Наружная периферия шаблона для формования контура может иметь многоугольную форму, при этом при обработке прессованием обрабатывают прессованием боковые части, расположенные между угловыми частями контура из трубки, с обеспечением пластической деформации внутренней периферии указанного контура с приданием ей формы, соответствующей краям указанного шаблона. Шаблон для формования контура может содержать выемку, которая имеет форму, соответствующую форме прессового элемента, используемого для обработки прессованием контура из трубки на этапе обработки прессованием, и проходит смежно с краями указанного шаблона. В указанном способе могут дополнительно размещать контур из трубки в первом компоновочном приспособлении, имеющем внутреннюю периферию, с образованием радиальной структуры для придания указанному контуру цилиндрической формы, причем при прикреплении поглощающей тепло пластины указанную пластину прикрепляют по меньшей мере к одной торцевой части указанного контура,который скомпонован с образованием цилиндрической формы. Первое компоновочное приспособление может содержать опорный держатель, который поддерживает наружную периферию контура из трубки, скомпонованного с образованием радиальной структуры,или распорный держатель, который удерживает соответствующие витки трубки указанного контура с заданными промежутками, или оба указанных держателя. При создании цилиндрического контура из трубки могут поддерживать внутреннюю периферию контура из трубки, скомпонованного с образованием радиальной структуры, с использованием второго компоновочного приспособления в форме стойки. При прикреплении поглощающей тепло пластины указанную пластину могут прикреплять по меньшей мере к одной поверхности контура из трубки. В указанном способе могут дополнительно вводить рабочую текучую среду в контур из трубки и герметизировать указанный контур. При указанной герметизации могут создавать единый замкнутый контур путем соединения противоположных открытых концевых частей контура из трубки. Контур из трубки может содержать металл, такой как медь, алюминий или железо. В соответствии с вариантами выполнения данного изобретения можно пластически деформировать указанный контур с приданием ему формы, соответствующей форме шаблона для формования контура,путем обработки прессованием, с поддержанием тем самым требуемой формы указанного контура даже после его отделения от указанного шаблона. Кроме того, имеется возможность для размещения контура, выполненного из спирально намотанной трубки, с образованием радиальной структуры для легкого формования цилиндрического контура. Соответственно, при этом может быть уменьшено время изготовления и затраты. Краткое описание чертежей Фиг. 1 изображает блок-схему способа для изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с иллюстративным вариантом выполнения данного изобретения; фиг. 2-7 схематически иллюстрируют способ изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с иллюстративным вариантом выполнения данного изобретения; фиг. 8 и 9 схематически иллюстрируют способ изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с другим иллюстративным вариантом выполнения данного изобретения. Описание предпочтительных вариантов выполнения Ниже приведено описание иллюстративных вариантов выполнения данного изобретения со ссылкой на сопроводительные чертежи. Фиг. 1 изображает блок-схему способа изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с иллюстративным вариантом выполнения данного изобретения, а фиг. 2-7 схематически иллюстрируют способ изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с иллюстративным вариантом выполнения данного изобретения. В соответствии с фиг. 1 способ изготовления теплоотводящего устройства по типу тепловой трубы в соответствии с иллюстративным вариантом выполнения включает этап S110 формования выполненного из трубки контура и этап S120 обработки прессованием, чтобы сформировать указанный контур 10. Указанный способ может дополнительно включать этап S140 прикрепления пластины для поглощения тепла, чтобы поддерживать требуемую форму контура 10. На этапе S110 формования указанного контура трубку 11 наматывают на шаблон 1 для формования контура с обеспечением создания контура 10. Для этого, как показано на фиг. 3, сначала подготавливают указанный шаблон 1, имеющий заданную форму, и микроскопическую трубку. Затем указанную трубку наматывают на шаблон 1 по спирали с созданием тем самым спирального контура 10, состоящего из множества витков намотанной трубки. Более конкретно, при вращении вращающегося вала 1 а, соединенного с указанным шаблоном 1,трубку можно наматывать на указанный шаблон 1 в форме спирали. Как вариант, после неподвижной установки шаблона 1 трубку можно наматывать на шаблон 1 с использованием намоточного устройства(не показано) для формования контура 10 из спирально намотанной трубки. Таким образом, указанная трубка может быть намотана на шаблон 1 с высокой скоростью с очень быстрым созданием тем самым спирального контура 10. Спиральный контур 10, полученный намоткой трубки на шаблон 1, имеет внутреннюю форму, соответствующую наружной форме шаблона 1. Соответственно, контур 10 имеет различную внутреннюю форму в зависимости от наружной формы шаблона 1. Например, если шаблон 1 имеет многоугольную наружную форму, то контур 10 также имеет многоугольную внутреннюю форму. В частности, как показано на фиг. 2, в случае, когда шаблон 1 имеет множество выступающих краев 2, то контур 10 имеет внутреннюю форму, соответствующую форме, полученной путем соединения множества выступающих краев 2 шаблона 1. Например, если шаблон 1 имеет форму прямоугольного параллелепипеда с четырьмя боковыми поверхностями, каждая из которых имеет выемку 3 для обработки прессованием, то контур 10 имеет прямоугольную внутреннюю форму. В этом случае указанные выемки 3, расположенные между соседними краями 2, не влияют на внутреннюю форму контура 10, намотанного на шаблон 1. Соответственно, указанный контур 10 может иметь множество внутренних форм. Применительно к данному описанию термин "многоугольный" имеет значение, распространяющееся на множество форм, за исключением "круговой" и "эллиптической" форм, в дополнение к значению,приведенному в словаре. С другой стороны, контур 10 может содержать металлический материал, обладающий высокой теплопроводностью, такой как медь, алюминий или железо, чтобы поглощать тепло, выделяемое излучающим тепло источником (см. фиг. 7), и вызывать быстрое изменение объема пузырьков, распределенных в рабочей текучей среде. На этапе S120 обработки прессованием по меньшей мере часть наружной периферии контура 1 обрабатывают прессованием так, что контур 10 может претерпевать пластическую деформацию с созданием формы, соответствующей шаблону 1. Как показано на фиг. 3, часть контура 10, намотанного на шаблон 1, имеет упругую деформацию. Более конкретно, угловые части контура не достаточно подверглись пластической деформации, чтобы образовать форму, соответствующую краям 2 шаблона 1, сохраняя при этом упругую деформацию. По этой причине сразу после отделения контура 10 от шаблона 1 упруго деформируемые части стремятся восстановить исходную форму, искажая тем самым форму контура 10. Для решения этой проблемы на этапе S120 обработки прессованием в соответствии с изобретением боковые части 12, расположенные между угловыми частями контура 10, подвергают прессованию со стороны наружной периферии так, чтобы обеспечить пластическую деформацию угловых частей контура 10 с приданием формы, соответствующей краям 2 шаблона 1. Более конкретно, боковые части контура 10, расположенные между угловыми частями контура 10,которые с образованием выпуклости выпятились наружу вследствие упругой деформации, подвергают обработке прессовым элементом 5 для обеспечения пластической деформации контура 10 так, чтобы угловые части контура 10 вошли в плотный контакт с краями 2 шаблона 1. В этом случае на обработанных прессованием частях может оставаться след пластической деформации в виде мельчайшей канавки,уплощенной поверхности или подобной им. В приведенном варианте выполнения боковые части 12, расположенные между угловыми частями контура 10, обрабатывают прессованием со стороны наружной периферии, однако, данное изобретение не ограничивается этим. Обработке прессованием для обеспечения пластической деформации контура 10 с приданием формы, соответствующей шаблону 1, могут подвергаться другие части, например угловые части контура 10. В этом отношении для предотвращения повреждения контура 10, обусловленного давящим действием элемента 5, в шаблоне 1 могут быть выполнены выемки 3 под пресс, чтобы обеспечить соответствие частям, обрабатываемым элементом 5. Помимо этого, выемки 3 могут быть выполнены в соответствии с формой прессового элемента 5. В частности, в данном варианте выполнения выемки 3 могут проходить смежно с краями 2 так, чтобы ввести угловые части контура 10 в плотный контакт с краями 2 шаблона 1. На протяжении этапа S120 обработки прессованием, как показано на фиг. 4, намотанный на шаблон 1 контур 10 претерпевает пластическую деформацию с образованием формы, соответствующей шаблону 1. Соответственно, контур 10 может сохранять форму, полученную путем пластической деформации,даже после отделения от шаблона 1. На этапе S120 в соответствии с данным вариантом выполнения обработку прессованием двух противоположных боковых частей контура 10, намотанного на шаблон 1, повторяют, чтобы обработать прессованием четыре боковых части контура 10, однако изобретение не ограничивается этим. Например,можно одновременно проводить обработку прессованием четырех боковых частей контура 10. В некоторых случаях обработке прессованием могут подвергаться только две боковые части контура 10 для обеспечения пластической деформации угловых частей. Кроме этого, обработкой прессованием можно получить различные формы контура 10, соответствующие различным формам шаблона 1, при условии, что контур 10 может быть подвергнут пластической деформации при нахождении в плотном контакте с шаблоном 1. Выше приведено преимущественно описание процесса создания контура 10 требуемой формы с использованием шаблона 1. Ниже приведено в основном описание процесса компоновки и поддержания требуемой конфигурации контура 10. Способ изготовления теплоотводящего устройства по типу тепловой трубы может включать этап S140 прикрепления пластины для поглощения тепла так, чтобы поддерживать требуемую форму контура 1. В этом отношении указанный способ до этапа S140 прикрепления указанной пластины может дополнительно включать этап S130 формования цилиндрической структуры с радиальной структурой контура 10, которая является преимущественной при рассеивании тепла. На этапе S130 формования цилиндрической структуры, как показано на фиг. 5, контур 10, снятый с шаблона 1, размещают во внутренней периферии первого компоновочном приспособления 20 с образованием радиальной структуры так, что указанный контур приобретает форму цилиндра. Внутренняя периферия приспособления 20 предпочтительно имеет круговую форму, но без ограничения этим. Например, внутренняя периферия приспособления 20 может иметь эллиптическую или многоугольную форму. Указанное приспособление 20 может содержать опорный держатель 21 и распорный держатель 25. На фиг. 5 показаны один опорный держатель 21 и один распорный держатель 25, однако, может быть несколько этих держателей, как опорного, так и распорного, или одного из них. Кроме того, на фиг. 5 показано, что держатели 21 и 25 выполнены раздельно, однако они могут быть выполнены за одно целое. Помимо этого, при необходимости, один из держателей 21 и 25 может отсутствовать. Более конкретно, опорный держатель 21 имеет кольцевую или цилиндрическую форму и поддерживает верхнюю часть (на фиг. 5) наружной периферии контура 10, расположенного с образованием цилиндрической структуры, так что контур 10 может сохранять цилиндрическую форму или радиальную структуру. Распорный держатель 25 имеет кольцевую или цилиндрическую форму и поддерживает нижнюю торцевую часть (на фиг. 5) контура 10 так, что соответствующие витки трубки контура 10 могут быть расположены с заданными промежутками, например с одинаковыми промежутками. Для этого, как показано на фиг. 5, на внутренней периферии держателя 25 выполнено множество соединительных выемок 25 а, расположенных с заданным интервалом друг от друга. На фиг. 5 показано, что распорный держатель 25 расположен у нижней торцевой части (на фиг. 5) контура 10, однако, он может быть расположен на наружной периферии контура 10. При таком способе в соединительные выемки 25 а вставляют витки трубки контура 10, поддерживая тем самым между ними заданные промежутки. С другой стороны, когда контур 10 скомпонован с образованием радиальной структуры посредством приспособления 20, то внутреннюю периферию контура 10 может поддерживать второе компоновочное приспособление 30, имеющее форму стойки. Таким образом, внутренняя и наружная периферия контура 10 может одновременно поддерживаться первым приспособлением 20 и вторым приспособлением 30 с обеспечением тем самым постоянной цилиндрической формы контура 10. На этапе S140 прикрепления пластины для поглощения тепла указанную пластину 40 прикрепляют по меньшей мере к одной торцевой части контура 10, скомпонованного в форме цилиндра. Например,как показано на фиг. 6, пластина 40 для поглощения тепла может быть прикреплена к той стороне торцевой части, на которой расположен распорный держатель 25. Соответственно, контур 10 может сохранять цилиндрическую форму даже после удаления из него первого 20 и второго 30 приспособлений. Способ в соответствии с данным вариантом выполнения может дополнительно включать этап введения рабочей текучей среды 13 в контур 10. Более конкретно, как показано на фиг. 7, рабочую текучую среду 13 вводят в контур 10 так, что пузырьки 17 смешиваются с рабочей текучей средой 13 с заданным соотношением. Затем выполняют герметизацию контура 10, обеспечивая тем самым готовое теплоотводящее устройство по типу тепловой трубы. Как показано на фиг. 7, контур 10 может быть герметизирован посредством соединительного элемента 90 и клеевого вещества (не показано). В этом случае противоположные открытые концевые части контура 10, который заполнен смесью рабочей текучей среды 13 и пузырьков 17, могут быть соединены друг с другом с использованием соединительного элемента 90 и образованием тем самым замкнутого контура. Как вариант, чтобы соединить противоположные концевые части контура 10, одна концевая часть контура может быть увеличена в диаметре, а другая концевая часть может быть вставлена в увеличенную концевую часть без использования соединительного элемента 90. Кроме того, противоположные концевые части контура 10 могут быть герметизированы независимо друг от друга с образованием тем самым разомкнутого контура. В этом отношении процесс введения рабочей текучей среды 13 в контур 10 может быть выполнен до или после прикрепления пластины 40 к контуру 10. Как показано на фиг. 7, теплоотводящее устройство по типу тепловой трубы в соответствии с данным вариантом выполнения может быть установлено так, что пластина 40 будет находиться в непосредственном контакте с источником 50 излучения тепла. Например, указанный источник 50 может содержать электронный компонент, такой как центральный процессор компьютера, набор микросхем видеокарты, транзистор большой мощности, СИД (светоизлучающий диод) и подобный компонент. В случае, когда указанная пластина 40 и источник 50 установлены на нижней поверхности указанного контура 10, то эта поверхность служит в качестве поглощающего тепло элемента, а остальная часть контура служит в качестве рассеивающего тепло элемента. При подобном конструктивном решении тепло, выделяемое источником 50, поглощается в указанном элементе для поглощения тепла посредством пластины 40, а затем рассеивается наружу посредством указанного рассеивающего тепло элемента. В таком теплоотводящем устройстве по типу тепловой трубы используется хорошо известный в данной области техники механизм, обеспечивающий передачу большого количества тепла в виде скрытой теплоты путем расширения и сжатия объемов рабочей текучей среды 13 и пузырьков 17 внутри трубки. В вышеприведенном варианте выполнения контур 10 скомпонован с образованием радиальной структуры, к которой затем прикрепляют круговую пластину 40, однако данное изобретение не ограничивается этим. Например, контур 10 может иметь различные конструктивные решения и, соответственно,указанная пластина 40 также может иметь различные формы, соответствующие источнику 50. Фиг. 8 и 9 показывают иллюстративные конструктивные решения теплоотводящего устройства по типу тепловой трубы в соответствии с другим вариантом выполнения данного изобретения. Как показано на фиг. 8 и 9, например, контур 10' (10") из трубки может иметь прямоугольную или дугообразную конфигурацию, при этом пластина 40' (40") для поглощения тепла может иметь соответствующую форму. Специалистам следует понимать, что возможны различные модификации, комбинации, субкомбинации и изменения или их эквиваленты в зависимости от конструктивных требований и других факторов, в той мере, в какой они попадают в пределы объема охраны формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления теплоотводящего устройства по типу тепловой трубки, включающий этапы наматывания трубки по спирали на шаблон для формования контура для создания контура из трубки и обработки прессованием по меньшей мере части наружной периферии указанного контура с обеспечением его пластической деформации с приданием ему формы, соответствующей форме указанного шаблона,при этом наружная периферия краев (2) шаблона для формования контура имеет многоугольную форму, и при обработке прессованием обрабатывают прессованием боковые части контура из трубки, соответствующие выемкам (3) шаблона, с обеспечением пластической деформации внутренней периферии указанного контура с приданием ей формы, соответствующей краям (2) указанного шаблона. 2. Способ по п.1, в котором после обработки прессованием к контуру из трубки прикрепляют пластину для поглощения тепла. 3. Способ по п.1, в котором шаблон для формования контура имеет выемку, которая имеет форму,соответствующую форме прессового элемента, используемого для обработки прессованием контура из трубки на этапе обработки прессованием, и проходит смежно с указанными краями шаблона. 4. Способ по п.2, в котором дополнительно размещают контур из трубки в первом компоновочном приспособлении, имеющем внутреннюю периферию, с образованием радиальной структуры для придания указанному контуру цилиндрической формы, причем при прикреплении поглощающей тепло пластины указанную пластину прикрепляют по меньшей мере к одной торцевой части указанного контура,который скомпонован с образованием цилиндрической формы. 5. Способ по п.4, в котором первое компоновочное приспособление содержит опорный держатель,который поддерживает наружную периферию контура из трубки, скомпонованного с образованием радиальной структуры, или распорный держатель, который удерживает соответствующие витки трубки указанного контура с заданными промежутками, или оба указанных держателя. 6. Способ по п.4, в котором при создании цилиндрического контура из трубки поддерживают внутреннюю периферию контура из трубки, скомпонованного с образованием радиальной структуры, с использованием второго компоновочного приспособления в форме стойки. 7. Способ по п.2, в котором при прикреплении поглощающей тепло пластины указанную пластину прикрепляют по меньшей мере к одной поверхности контура из трубки. 8. Способ по п.1 или 2, в котором дополнительно вводят рабочую текучую среду в контур из трубки и герметизируют указанный контур. 9. Способ по п.8, в котором при указанной герметизации создают единый замкнутый контур путем соединения противоположных открытых концевых частей контура из трубки. 10. Способ по п.1 или 2, в котором контур из трубки содержит металл, такой как медь, алюминий или железо.

МПК / Метки

МПК: B21D 53/06, B21D 53/08

Метки: теплоотводящего, изготовления, типу, тепловой, трубы, устройства, способ

Код ссылки

<a href="https://eas.patents.su/9-22961-sposob-izgotovleniya-teplootvodyashhego-ustrojjstva-po-tipu-teplovojj-truby.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления теплоотводящего устройства по типу тепловой трубы</a>

Предыдущий патент: Резьбовой конец трубчатого компонента для бурения или эксплуатации углеводородных скважин и получающееся соединение

Следующий патент: Легкий гипсовый продукт, имеющий повышенную влагостойкость

Случайный патент: Новые производные эритромицина, способ их получения и их применение в качестве медикаментов.