Электрод для электролитических применений

Формула / Реферат

1. Электрод для осуществления электролитических процессов, включающий

подложку, изготовленную из титана или титанового сплава;

двойной барьерный слой, состоящий из первичного и вторичного барьерных слоев, причем упомянутый вторичный барьерный слой находится в непосредственном контакте с упомянутой подложкой и, по существу, состоит из нестехиометрического оксида титана, модифицированного включениями оксида тантала и оксида титана, упомянутый первичный барьерный слой находится в непосредственном контакте с упомянутым вторичным барьерным слоем и включает термически уплотненную смешанную оксидную фазу, содержащую оксид титана и оксид тантала, упомянутый первичный барьерный слой имеет плотность, превышающую 25 частиц на 10000 нм2 поверхности; и

каталитический слой, включающий металлы платиновой группы или их оксиды.

2. Электрод по п.1, где упомянутый первичный барьерный слой имеет плотность от 80 до 120 частиц на 10000 нм2 поверхности.

3. Электрод по любому из пп.1 или 2, где молярное соотношение Ti:Ta в упомянутой смешанной оксидной фазе составляет от 60:40 до 80:20.

4. Электрод по п.3, где упомянутая смешанная оксидная фаза в упомянутом первичном барьерном слое дополнительно содержит от 2 до 10 мол.% легирующего агента, выбранного из группы, состоящей из оксидов Се, Nb, W и Sr, причем упомянутый вторичный барьерный слой дополнительно содержит включения оксида Се, Nb, W или Sr.

5. Электрод по любому из предыдущих пунктов, где упомянутый первичный барьерный слой имеет толщину от 3 до 25 мкм, а упомянутый вторичный барьерный слой имеет толщину от 0,5 до 5 мкм.

6. Электрод по любому из предыдущих пунктов, при этом упомянутый каталитический слой включает оксид иридия и оксид тантала.

7. Применение электрода по любому из пп.1-6 в качестве анода в процессе электровыделения, электрорафинирования или гальванопокрытия.

8. Способ изготовления электрода по любому из пп.1-6, включающий следующие стадии:

покрытие подложки из титана или титанового сплава смешанным оксидным слоем в один или более покрывающих слоев нанесением на упомянутую подложку раствора предшественников, содержащего соединения титана и тантала, сушкой при температуре от 120 до 150°С и термическим разложением упомянутого раствора предшественников при температуре от 400 до 600°С в течение от 5 до 20 мин после каждого покрывающего слоя;

термическая обработка покрытой подложки, осуществляемая в диапазоне температур от 400 до 600°С в течение от 1 до 6 ч до образования упомянутого двойного барьерного слоя;

формирование упомянутого каталитического слоя на упомянутом двойном барьерном слое нанесением и термическим разложением раствора, содержащего соединения металлов платиновой группы, в один или более покрывающих слоев.

9. Способ по п.8, где упомянутый раствор предшественников представляет собой гидроспиртовой раствор, имеющий молярное содержание воды от 1 до 10% и содержащий алкоксидное соединение Ti, необязательно, изопропоксид Ti.

10. Способ по п.8 или 9, где за упомянутой стадией термического разложения упомянутого раствора предшественников, содержащего соединения титана и тантала, следует стадия закалки.

11. Способ по п.10, где скорость охлаждения на упомянутой стадии закалки составляет по меньшей мере 200°С/с.

Текст

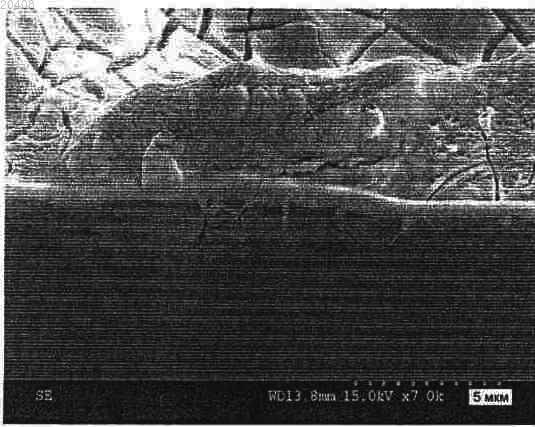

ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПРИМЕНЕНИЙ Изобретение относится к электроду для электролитических применений, необязательно,выделяющему кислород аноду, полученному на титановой подложке и имеющему высококомпактный двойной барьерный слой, включающий оксиды титана и тантала, и каталитический слой. Способ формирования двойного барьерного слоя включает термическое разложение раствора предшественников, нанесенного на подложку, с необязательной последующей стадией закалки и продолжительной термической обработкой при повышенной температуре.(71)(73) Заявитель и патентовладелец: ИНДУСТРИЕ ДЕ НОРА С.П.А. (IT) Область изобретения Настоящее изобретение относится к электроду для электролитических применений, в частности к электроду, подходящему для использования в качестве выделяющего кислород анода в водных электролитах. Предпосылки изобретения Электрод по изобретению может быть использован в широком диапазоне электролитических процессов без ограничения, но особенно подходит для работы в качестве выделяющего кислород анода в электролитическом процессе. Процессы с выделением кислорода хорошо известны в области промышленной электрохимии и включают самые разнообразные электрометаллургические процессы, такие как электровыделение, электрорафинирование, гальванопокрытие, помимо катодной защиты бетонных конструкций и других неметаллургических процессов. Кислород обычно выделяется на поверхности покрытого катализатором анода из вентильного металла; аноды из вентильного металла являются хорошими подложками благодаря их приемлемой химической стойкости в большинстве электролитических сред, придаваемой им очень тонкой оксидной пленкой, образующейся на их поверхностях и сохраняющей хорошую электропроводность. Чаще всего материалом для подложки из вентильного металла служат титан и титановые сплавы благодаря их механическим характеристикам и их стоимости. Катализаторное покрытие предусматривается с целью снижения перенапряжения реакции выделения кислорода и обычно содержит металлы платиновой группы или их оксиды, например оксид иридия, необязательно смешанный с пленкообразующими оксидами металлов,такими как оксид титана, тантала или олова. Аноды такого рода имеют приемлемые рабочие характеристики и срок службы при некоторых видах промышленного применения, однако они часто недостаточны для того, чтобы выдержать агрессивность некоторых электролитов, особенно в процессах, осуществляемых при высокой плотности потока,таких как большинство процессов гальванопокрытия. Механизм разрушения выделяющих кислород анодов, особенно при плотности тока выше 1 кА/м 2,часто включает локализованное агрессивное воздействие на границу раздела покрытия с подложкой,приводящее к образованию толстого изолирующего слоя оксида вентильного металла (пассивация подложки) и/или к отслоению и отделению катализаторного покрытия от нее. Один из путей предотвратить или существенно замедлить такие явления состоит в том, чтобы обеспечить между подложкой и катализаторным покрытием защитный барьерный слой. Подходящий барьерный слой должен предотвращать доступ воды и кислотности к металлу подложки, сохраняя при этом необходимую электропроводность. Подложки из металлического титана могут быть, например, защищены путем размещения между подложкой и катализаторным покрытием барьерного слоя на основе оксидов металлов, например барьерного слоя из оксида титана и/или оксида тантала. Такой слой должен быть очень тонким (например, несколько мкм), в противном случае весьма ограниченная электропроводность оксидов титана и тантала сделает электрод непригодным для работы в электрохимической ячейке или, в любом случае, вызовет слишком большое повышение напряжения в ячейке с являющимся следствием этого повышением потребления электрической энергии, необходимой для осуществления требуемого электролитического процесса. С другой стороны, слишком тонкие барьерные слои склонны иметь трещины или другие дефекты, в которые могут проникать используемые в процессе электролиты, в итоге приводя к вредным локализованным агрессивным воздействиям. Барьерные слои на основе оксидов металлов могут быть получены целым рядом различных способов. Например, водный раствор солей-предшественников металлов, к примеру, хлоридов или нитратов,может быть нанесен на подложку, например, с помощью окрашивания кистью или окунания и подвергнут термическому разложению с образованием соответствующих оксидов: данный способ может быть использован для формирования слоев смешанных оксидов металлов, таких как титан, тантал или олово,однако получаемый барьерный слой обычно является недостаточно компактным и имеет щели и трещины, делающие его непригодным для большинства ответственных применений. Другой способ нанесения защитной оксидной пленки включает различные методы осаждения, такие как плазменное или газопламенное напыление, ионно-дуговое осаждение или химическое/физическое осаждение из паровой фазы,которые являются сложными и дорогостоящими процессами, которые может быть трудно реализовать в широком масштабе, как очевидно специалисту в данной области техники; более того, данные способы характеризуются критическим балансом между электропроводностью и эффективностью действия барьера, которое во многих случаях не ведет к полностью удовлетворительному решению. Простое использование барьерного слоя в качестве защитного средства против коррозионных воздействий всегда имеет тот недостаток, что неизбежные локальные дефекты в структуре барьера легко превращаются в места преимущественного химического или электрохимического агрессивного воздействия на нижележащую подложку; разрушительное воздействие на локализованный участок подложки во многих случаях может распространиться на границе раздела барьера с подложкой и привести к электрической изоляции подложки из-за массивного роста оксида и/или к обширному отслаиванию компонентов покрытия от подложки. Вышеизложенные соображения показывают, насколько желательно найти более эффективный защитный барьерный слой для электродов, которые могут эксплуатироваться в качестве выделяющих кислород анодов в электролитических процессах. Сущность изобретения Несколько аспектов настоящего изобретения изложены в прилагаемой формуле изобретения. Согласно одному аспекту электрод для электролитических применений включает подложку, изготовленную из титана или титанового сплава, и каталитический слой на основе металлов платиновой группы или их оксидов с двойным барьерным слоем между ними, причем этот двойной барьерный слой состоит из: первичного, более наружного барьерного слоя, находящегося в непосредственном контакте с каталитическим слоем и состоящего из термически уплотненной смешанной фазы из оксида титанатантала, и вторичного, более внутреннего барьерного слоя, находящегося в непосредственном контакте с подложкой и, по существу, состоящего из нестехиометрического оксида титана, модифицированного включениями оксида тантала и оксида титана, диффундирующими из первичного барьерного слоя. Первичный барьерный слой отличается тем, что является очень компактным, например, в два раза более компактным, чем оксидный барьер из уровня техники; в одном варианте реализации плотность первичного барьерного слоя, выраженная как степень компактности образующих его частиц, составляет свыше 25 частиц на 10000 нм 2 поверхности, как обнаружено методом рентгеновской спектроскопии. В другом варианте реализации плотность первичного барьерного слоя, выраженная как степень компактности образующих его частиц, составляет свыше 80 частиц на 10000 нм 2 поверхности, например, составляя между 80 и 120 частицами на 10000 нм 2 поверхности. Данный диапазон приближается к или соответствует максимальной степени компактности, получаемой со смешанной фазой оксида титана-тантала, и поэтому может обладать преимуществом обеспечения практически бездефектного барьера, придающего превосходную защиту даже при очень сниженной толщине. Обеспечение эффективного первичного барьерного слоя с очень ограниченной толщиной позволяет улучшить электропроводность всего электрода. Второй барьерный слой отличается тем, что является высоко проводящим, его объем, по существу,состоит из нестехиометрического оксида титана, выросшего из поверхности нижележащего металла, который по своей природе является более проводящим, чем стехиометрический TiO2; включения Та+5 еще больше повышают проводимость данного слоя. Такая повышенная проводимость ведет к снижению скорости переноса ионов Ti через оксидный слой, а значит, к снижению скорости роста пассивационного слоя. С другой стороны, включения оксида тантала и оксида титана могут образовывать твердые растворы, которые могут обладать преимуществом сдвига потенциала образования оксида титана к более анодным значениям. В одном варианте реализации молярное соотношение Ti:Ta в смешанной фазе оксида титанатантала первичного барьерного слоя составляет от 60:40 до 80:20. Такой диапазон состава особенно подходит для получения высокоэффективного барьерного слоя выделяющих кислород анодов. В других вариантах реализации электроды, выделяющие иные газы, например, выделяющие хлор электроды, могут включать барьерные слои смешанного оксида титана-тантала с иным молярным составом. В одном варианте реализации первичный барьерный слой модифицирован легирующим агентом,выбранным из группы, состоящей из оксидов Се, Nb, W и Sr. Было неожиданно обнаружено, что содержание от 2 до 10 мол.% таких веществ в составе барьерного слоя на основе смешанногооксида титанатантала при молярном соотношении Ti:Ta от 60:40 до 80:20 способно оказывать положительное действие на общий ресурс электрода. В данных условиях вторичный барьерный слой также содержит включения соответствующего оксида. Первичный барьерный слой указанной выше плотности позволяет выделяющему кислород аноду выдерживать самые агрессивные промышленные условия эксплуатации даже при толщине в несколько мкм. В одном варианте реализации первичный барьерный слой имеет толщину по меньшей мере 3 мкм; это может обладать преимуществом минимизации наличия возможных сквозных дефектов. Толщина первичного барьерного слоя может быть сделана большей в том случае, если целью является как можно большее увеличение срока службы электрода. В одном варианте реализации первичный барьерный слой имеет толщину, не превышающую 25 мкм, чтобы избежать неудобств, связанных со слишком высоким сопротивлением. Толщина вторичного барьерного слоя, получаемого в результате модификации слоя оксида титана включениями оксида тантала и оксида титана во время стадии термического уплотнения первичного барьерного слоя, обычно от примерно 3 до примерно 6 раз больше толщины первичного барьерного слоя. В одном варианте реализации вторичный барьерный слой имеет толщину от 0,5 до 5 мкм. Описанный выше электрод может быть использован в широком диапазоне электрохимических применений, однако он особенно применим в качестве выделяющего кислород анода в электролитических применениях, в частности, при высокой плотности тока (например, при нанесении металлического гальванопокрытия и т.п.). В данном случае целесообразным может оказаться обеспечение каталитического слоя на основе смешанных оксидов металлов поверх двойного барьерного слоя. В одном варианте реализации каталитический слой включает оксид иридия и оксид тантала, что может обладать преимуществом снижения перенапряжения реакции выделения кислорода, особенно в кислотных электролитах. В одном варианте реализации электрод получают нанесением на титановую подложку раствора предшественников, содержащего подходящие соединения титана и тантала, сушкой при 120-150 С до удаления растворителя и термическим разложением предшественников при 400-600 С до образования слоя смешанного оксида титана и тантала, который обычно получают за 3-20 мин; данная стадия может быть повторена несколько раз до получения слоя смешанного оксида титана и тантала нужной толщины. На следующей стадии подложку, покрытую слоем смешанного оксида титана и тантала, подвергают последующему прокаливанию при 400-600 С до образования описанного выше двойного барьерного слоя. Последующая термическая обработка прокаливанием обладает преимуществом уплотнения слоя смешанного оксида титана и тантала до крайней степени, одновременно облегчая миграцию частичек оксида титана и оксида тантала к нижележащей титановой подложке, тем самым образуя вторичный барьерный слой с повышенной электропроводностью, который может также обладать окислительным потенциалом(соответствующим потенциалу образования оксида титана), сдвинутым к положительным значениям. На конечной стадии на упомянутом двойном барьерном слое формируют каталитический слой нанесением и термическим разложением раствора, содержащего соединения металлов платиновой группы, в один или более покрывающих слоев. В одном варианте реализации раствор предшественников титана и тантала представляет собой гидроспиртовой раствор, имеющий молярное содержание воды от 1 до 10% и содержащий алкоксидное соединение Ti, например изопропоксид Ti. Такой раствор может быть получен, например, смешиванием коммерческого раствора изопропоксида Ti с раствором TaCl5 и регулированием содержания воды добавлением водной HCl. Такое пониженное содержание воды в растворе предшественников может способствовать процессу уплотнения смешанной фазы оксида титана-тантала первичного барьерного слоя. В другом варианте реализации раствор предшественников содержит соединения этоксид или бутоксид Ti. В одном варианте реализации раствор предшественников титана и тантала дополнительно содержит соль, необязательно, хлорид, Се, Nb, W или Sr. В одном варианте реализации после стадии термического разложения раствора предшественников титана и тантала полученный слой смешанного оксида титана и тантала предварительно уплотняют закалкой электрода в подходящей среде. В одном варианте реализации скорость охлаждения на стадии закалки составляет по меньшей мере 200 С/с; это может быть достигнуто, например, извлечением подложки, покрытой слоем смешанного оксида титана и тантала, из печи (при 400-600 С) и немедленным ее погружением в холодную воду. Затем осуществляют последующее прокаливание при температуре от 400 до 600 С в течение достаточного времени для того, чтобы образовался двойной барьерный слой. Стадия закалки может быть также осуществлена в других подходящих жидких средах, таких как масло, или же на воздухе, необязательно, при принудительной вентиляции. Закалка может обладать преимуществом способствования уплотнению смешанной фазы оксида титана и тантала и позволяет до некоторой степени сократить продолжительность последующей стадии прокаливания. Краткое описание чертежей Фиг. 1 представляет собой сделанное с помощью сканирующего электронного микроскопа изображение сечения электрода согласно изобретению. Фиг. 2 представляет собой подборку спектров XRD образцов первичных барьерных слоев в соответствии с изобретением. Фиг. 3 представляет собой подборку спектров XRD образцов первичных барьерных слоев согласно уровню техники. Следующие примеры включены для иллюстрации конкретных вариантов реализации изобретения. Специалистам в данной области техники должно быть понятно, что составы и методы, раскрытые в приведенных ниже примерах, представляют собой составы и методы, установленные авторами изобретения как хорошо функционирующие при осуществлении изобретения на практике, и поэтому они могут считаться составляющими предпочтительные варианты его практической реализации. Однако специалисты в данной области техники должны в свете данного раскрытия понимать, что в раскрытых конкретных вариантах можно проделать многочисленные изменения и, тем не менее, получить такой же или подобный результат без отклонения от объема изобретения. Пример 1. Лист из титана сорта 1 толщиной 0,89 мм протравливали в 18%-ой об. HCl и обезжиривали ацетоном. Лист разрезали на куски размером 5,515,25 см. Каждый кусок использовали в качестве подложки электрода и покрывали раствором предшественников, полученным смешиванием раствора Tiизопропоксида (175 г/л в 2-пропаноле) и раствора TaCl5 (56 г/л в концентрированной HCl) в различных молярных соотношениях (состав 1:100% Ti; состав 2: 80% Ti, 20% Та; состав 3: 70% Ti, 30% Та; состав 4: 60% Ti, 40% Та; состав 5: 40% Ti, 60% Та; состав 6: 20% Ti, 80% Та; состав 7: 100% Та). Для каждого из перечисленных выше составов приготовили три различных образца следующим образом: семь растворов предшественников наносили кистью на соответствующие образцы подложек, затем подложки сушили при 130 С в течение примерно 5 мин, после чего прокаливали при 515 С в течение 5 мин. Данную операцию повторяли 5 раз, затем каждую покрытую подложку подвергали конечной термической обработке при 515 С в течение 3 ч. Наконец, по два образца каждого состава покрывали каталитическим слоем, состоящим из смеси оксидов иридия и тантала, с общей удельной массой иридия 7 г/м 2, термическим разложением спиртового раствора хлоридов иридия и тантала в несколько проходов (покрывающих слоев). В конце данной стадии половину покрытых образцов исследовали с помощью сканирующей электронной микроскопии (СЭМ), причем все они обнаруживают характерные признаки сечения, показанного на фиг. 1, относящиеся к двойному барьерному слою, полученному из состава 3, при этом 1 означает подложку из металлического титана; 3 (светло-серый участок) означает первичный барьерный слой, состоящий из слоя термически уплотненных смешанных оксидов титана-тантала (TixOy/TaxOy); 2 (темносерый участок) означает вторичный барьерный слой, состоящий из нестехиометрического оксида титана,выросшего из подложки 1 и модифицированного включениями оксида Ti и оксида Та, происходящими из первичного барьерного слоя 3; 4 означает каталитический слой, состоящий из смеси оксидов Ir и Та. Серию образцов, не покрытых слоем катализатора, подвергали дифракции рентгеновских лучей(XRD), получив спектры, собранные на фиг. 2, при этом пик 10 может быть приписан титановой подложке, пики 20 и 21 характерны для частичек оксида титана, а пики 30, 31 и 32 могут быть приписаны танталу. Интегрируя характерные пики XRD, можно получить средний диаметр частиц TixOy/TaxOy каждого состава, а также соответствующие объем и поверхность при допущении, что частицы по большей части являются сферическими. Такие параметры являются мерой среднего пространства, занятого частицами оксида, упакованными в кристаллической решетке. Поверхностная плотность частиц каждого состава может быть выражена как число частиц, упакованных на площади в 10000 нм 2, и является показателем компактности полученного барьерного слоя. Данные, приведенные в табл. 1, показывают, что в определенном диапазоне состава (от примерно 80% Ti, 20% Та до примерно 60% Ti, 40% Та) поверхностная плотность частиц очень близка к теоретическому пределу. Таблица 1 Такому же исследованию XRD подвергали одну серию покрытых образцов и получили аналогичные результаты, несмотря на то что присутствие пиков тантала, происходящих от катализатора, затрудняет подсчеты. Другую серию покрытых образцов подвергали ускоренному испытанию на ресурс при выделении кислорода в 150 г/л H2SO4 при 65 С, при плотности тока 20 кА/м 2 и с использованием циркониевого катода в качестве противоэлектрода с межэлектродным расстоянием 1,27 см. В данном испытании измеряют срок службы электрода при выделении кислорода в указанных условиях, определяемый как время,необходимое для повышения первоначального напряжения ячейки на 1 В. Срок службы всех образцов при испытании составил более 1400 ч. Срок службы образцов с барьерным слоем, соответствующим составам 2, 3 и 4, составил от 1800 до 2000 ч, что соответствует более чем 250 ч на г/м 2 благородного металла. Пример 2. Тянутый лист из титана сорта 1 толщиной 0,89 мм протравливали в 18%-ой об. HCl и обезжиривали ацетоном. Лист разрезали на куски размером 5,515,25 см. Каждый кусок использовали в качестве подложки электрода и покрывали раствором предшественников, полученным смешиванием раствора Tiизопропоксида (175 г/л в 2-пропаноле) и раствора TaCl5 (56 г/л в концентрированной HCl) в различных молярных соотношениях, соответствующих составам 1 и 3 из предыдущего примера. Для каждого состава приготовили по три различных образца следующим образом: два раствора предшественников наносили кистью на соответствующие образцы подложек, затем подложки сушили при 130 С в течение примерно 5 мин, после чего отверждали при 515 С в течение 5 мин. После отверждения образцы закаливали,-4 020408 окуная их в деионизированную воду при 20 С. Таким образом получали скорость закалки примерно 250 С/с. Всю операцию повторяли 5 раз, затем каждую покрытую подложку подвергали конечной термической обработке при 515 С в течение 3 ч. Наконец, по два образца каждого состава покрывали каталитическим слоем, состоящим из смеси оксидов иридия и тантала, с общей удельной массой иридия 7 г/м 2, термическим разложением спиртового раствора хлоридов иридия и тантала в несколько проходов. Повторяли исследования СЭМ и XRD из примера 1 с аналогичными результатами. В частности,данные, полученные из спектров XRD, представлены в табл. 2. Таблица 2 Покрытые образцы, не использованные в исследованиях СЭМ и XRD, подвергали ускоренному испытанию на ресурс, как и в примере 1. Срок службы обоих образцов составлял примерно 2000 ч. Контрпример Тянутый лист из титана сорта 1 толщиной 0,89 мм протравливали в 18%-ой об. HCl и обезжиривали ацетоном. Лист разрезали на куски размером 5,515,25 см. Каждый кусок использовали в качестве подложки электрода и покрывали раствором предшественников, полученным смешиванием водного раствора TiCl3 и соляно-кислотного раствора TaCl5 в различных молярных соотношениях, соответствующих семи составам из примера 1. Для каждого состава приготовили по три различных образца следующим образом: семь растворов предшественников наносили кистью на соответствующие образцы подложек,затем подложки сушили при 130 С в течение примерно 5 мин, после чего отверждали при 515 С в течение 5 мин. Данную операцию повторяли 5 раз. Конечную термическую обработку и стадию закалки не применяли. Наконец, по два образца каждого состава покрывали каталитическим слоем, состоящим из смеси оксидов иридия и тантала, с общей удельной массой иридия 7 г/м 2, термическим разложением спиртового раствора хлоридов иридия и тантала в несколько проходов, как и в предыдущих примерах. В конце данной стадии половину покрытых образцов исследовали с помощью сканирующей электронной микроскопии (СЭМ), причем все они показывают наличие одного барьерного слоя TixOy/TaxOy. Серию образцов, не покрытых слоем катализатора, подвергали дифракции рентгеновских лучей(XRD), получив спектры, собранные на фиг. 3, при этом пик 11 может быть приписан титановой подложке, пики 22 и 23 характерны для частичек оксида титана, а пики 33, 34 и 35 могут быть приписаны танталу. Интегрируя характерные пики XRD, получали средний диаметр частиц TixOy/TaxOy каждого состава, как и в предыдущих примерах. Данные, полученные из спектров XRD, приведены в табл. 3. Таблица 3 пытанию на ресурс, как и в предыдущих примерах. Срок службы всех подвергнутых данному испытанию образцов составлял в диапазоне от 700 до 800 ч, что соответствует чуть больше чем 100 ч на г/м 2 благородного металла. Пример 3. Тянутый лист из титана сорта 1 толщиной 0,89 мм протравливали в 18%-ой об. HCl и обезжиривали ацетоном. Лист разрезали на куски размером 5,515,25 см. Каждый кусок использовали в качестве подложки электрода и покрывали раствором предшественников, полученным смешиванием раствора Tiизопропоксида (175 г/л в 2-пропаноле) и раствора TaCl5 (56 г/л в концентрированной HCl) при молярном отношении, составляющем 70% Ti и 30% Та, с добавлением выбранных количеств NbCl5. Приготовили пять различных составов с общими молярными содержаниями Nb, равными 2, 4, 6, 8 и 10%. Приготовили по три различных образца каждого состава следующим образом: пять растворов предшественников наносили кистью на соответствующие образцы подложек, затем подложки сушили при 130 С в течение примерно 5 мин, после чего отверждали при 515 С в течение 5 мин. Данную операцию повторяли 5 раз, затем каждую покрытую подложку подвергали конечной термической обработке при 515 С в течение 3 ч. Наконец, по два образца каждого состава покрывали каталитическим слоем, состоящим из смеси оксидов иридия и тантала, с общей удельной массой иридия 7 г/м 2, термическим разложением спиртового раствора хлоридов иридия и тантала в несколько проходов. Повторяли исследования СЭМ и XRD из примера 1 с подобными результатами; в частности, анализ СЭМ показывал, что, как и в примерах 1 и 2, был получен двойной барьерный слой, включавший первичный барьерный слой, состоящий из термически уплотненного смешанного оксида титана-танталаниобия, и вторичный барьерный слой, состоящий из нестехиометрического оксида титана, выросшего из подложки и модифицированного включениями оксида Ti, оксида Та и оксида Nb, происходящими из первичного барьерного слоя. Поверхностная плотность частиц составляла свыше 100 частиц на 10000 нм 2. Покрытые образцы, не использованные в исследованиях СЭМ и XRD, подвергали ускоренному испытанию на ресурс, как и в примерах 1 и 2. Срок службы всех образцов оказался, по меньшей мере, несколько большим, чем у аналогичного образца без добавления Nb, при этом наибольший срок службы в 2450 ч оказался у образца с 4%-ым молярным содержанием ниобия. Пример 4. Тянутый лист из титана сорта 1 толщиной 0,89 мм протравливали в 18%-ой об. HCl и обезжиривали ацетоном. Лист разрезали на куски размером 5,515,25 см. Каждый кусок использовали в качестве подложки электрода и покрывали раствором предшественников, полученным смешиванием раствора Tiизопропоксида (175 г/л в 2-пропаноле) и раствора TaCl5 (56 г/л в концентрированной HCl) при молярном отношении, составляющем 70% Ti и 30% Та, с добавлением выбранных количеств CeCl3. Приготовили пять различных составов с общими молярными содержаниями Се, равными 2, 4, 6, 8 и 10%. Приготовили по три различных образца каждого состава следующим образом: пять растворов предшественников наносили кистью на соответствующие образцы подложек, затем подложки сушили при 130 С в течение примерно 5 мин, после чего отверждали при 515 С в течение 5 мин. Данную операцию повторяли 5 раз, затем каждую покрытую подложку подвергали конечной термической обработке при 515 С в течение 3 ч. Наконец, по два образца каждого состава покрывали каталитическим слоем, состоящим из смеси оксидов иридия и тантала, с общей удельной массой иридия 7 г/м 2, термическим разложением спиртового раствора хлоридов иридия и тантала в несколько проходов. Повторяли исследования СЭМ и XRD из примера 1 с подобными результатами; в частности, анализ СЭМ показывал, что, как и в примерах 1 и 2, был получен двойной барьерный слой, включавший первичный барьерный слой, состоящий из термически уплотненного смешанного оксида титана-танталацерия, и вторичный барьерный слой, состоящий из нестехиометрического оксида титана, выросшего из подложки и модифицированного включениями оксида Ti, оксида Та и оксида Се, происходящими из первичного барьерного слоя. Поверхностная плотность частиц составляла свыше 100 частиц на 10000 нм 2. Покрытые образцы, не использованные в исследованиях СЭМ и XRD, подвергали ускоренному испытанию на ресурс, как и в примерах 1 и 2. Срок службы всех образцов оказался по меньшей мере несколько большим, чем у аналогичного образца без добавления Се, при этом наибольший срок службы в 2280 ч оказался у образца с 4%-ым молярным содержанием церия. В примерах 3 и 4 было показано благоприятное легирующее действие ниобия и церия на смешанную оксидную фазу, содержащую оксид титана и оксид тантала. В меньшей степени подобный эффект может быть получен в результате легирования смешанной оксидной фазы 2-10% молярным содержанием вольфрама или стронция. Изложенное выше описание не должно рассматриваться как ограничение изобретения, которое может быть осуществлено на практике согласно различным вариантам без отклонения от его рамок и пре-6 020408 делы которого определяются только прилагаемой формулой изобретения. По всему описанию и формуле изобретения данной заявки термин включать и его варианты, такие как включающий и включает, не предполагается исключающим присутствия других элементов или добавок. Обсуждение документов, актов, материалов, устройств, изделий и т.п. включено в данное описание с единственной целью создания контекста для настоящего изобретения. Не предполагается или не предусмотрено, что какой-либо из этих объектов или все они составляли часть базового уровня техники либо являлись общеизвестными сведениями в той области, к которой относится настоящее изобретение, до даты приоритета каждого пункта формулы данной заявки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электрод для осуществления электролитических процессов, включающий подложку, изготовленную из титана или титанового сплава; двойной барьерный слой, состоящий из первичного и вторичного барьерных слоев, причем упомянутый вторичный барьерный слой находится в непосредственном контакте с упомянутой подложкой и,по существу, состоит из нестехиометрического оксида титана, модифицированного включениями оксида тантала и оксида титана, упомянутый первичный барьерный слой находится в непосредственном контакте с упомянутым вторичным барьерным слоем и включает термически уплотненную смешанную оксидную фазу, содержащую оксид титана и оксид тантала, упомянутый первичный барьерный слой имеет плотность, превышающую 25 частиц на 10000 нм 2 поверхности; и каталитический слой, включающий металлы платиновой группы или их оксиды. 2. Электрод по п.1, где упомянутый первичный барьерный слой имеет плотность от 80 до 120 частиц на 10000 нм 2 поверхности. 3. Электрод по любому из пп.1 или 2, где молярное соотношение Ti:Ta в упомянутой смешанной оксидной фазе составляет от 60:40 до 80:20. 4. Электрод по п.3, где упомянутая смешанная оксидная фаза в упомянутом первичном барьерном слое дополнительно содержит от 2 до 10 мол.% легирующего агента, выбранного из группы, состоящей из оксидов Се, Nb, W и Sr, причем упомянутый вторичный барьерный слой дополнительно содержит включения оксида Се, Nb, W или Sr. 5. Электрод по любому из предыдущих пунктов, при этом упомянутый первичный барьерный слой имеет толщину от 3 до 25 мкм, а упомянутый вторичный барьерный слой имеет толщину от 0,5 до 5 мкм. 6. Электрод по любому из предыдущих пунктов, где упомянутый каталитический слой включает оксид иридия и оксид тантала. 7. Применение электрода по любому из пп.1-6 в качестве анода в процессе электровыделения, электрорафинирования или гальванопокрытия. 8. Способ изготовления электрода по любому из пп.1-6, включающий следующие стадии: покрытие подложки из титана или титанового сплава смешанным оксидным слоем в один или более покрывающих слоев нанесением на упомянутую подложку раствора предшественников, содержащего соединения титана и тантала, сушкой при температуре от 120 до 150 С и термическим разложением упомянутого раствора предшественников при температуре от 400 до 600 С в течение от 5 до 20 мин после каждого покрывающего слоя; термическая обработка покрытой подложки, осуществляемая в диапазоне температур от 400 до 600 С в течение от 1 до 6 ч до образования упомянутого двойного барьерного слоя; формирование упомянутого каталитического слоя на упомянутом двойном барьерном слое нанесением и термическим разложением раствора, содержащего соединения металлов платиновой группы, в один или более покрывающих слоев. 9. Способ по п.8, где упомянутый раствор предшественников представляет собой гидроспиртовой раствор, имеющий молярное содержание воды от 1 до 10% и содержащий алкоксидное соединение Ti,необязательно, изопропоксид Ti. 10. Способ по п.8 или 9, где за упомянутой стадией термического разложения упомянутого раствора предшественников, содержащего соединения титана и тантала, следует стадия закалки. 11. Способ по п.10, где скорость охлаждения на упомянутой стадии закалки составляет по меньшей мере 200 С/с.

МПК / Метки

МПК: C25C 7/02, C25B 11/04

Метки: применений, электролитических, электрод

Код ссылки

<a href="https://eas.patents.su/9-20408-elektrod-dlya-elektroliticheskih-primenenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Электрод для электролитических применений</a>

Предыдущий патент: Асептическая повязка из волокнистых материалов с тонкопленочным серебром

Следующий патент: Антагонисты рецептора cgrp

Случайный патент: Пиперидиновые агонисты gpcr