Способ и устройство для формирования покрытия на стекле

Формула / Реферат

1. Способ формирования покрытия на стекле (2) с использованием по меньшей мере одного или более жидких сырьевых материалов, которые реагируют, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие, включающий в себя следующие стадии:

распыление по меньшей мере части жидких сырьевых материалов каплями (17) с помощью одного или более двухжидкостных распылителей (16) и

придание электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях (16), таким образом, что по меньшей мере часть капель (17) становится электрически заряженной в процессе или после распыления,

отличающийся тем, что дополнительно включает

создание отдельного электрического поля первым электродом (18) и вторым электродом, которые электрически изолированы от других частей устройства, причем отдельное электрическое поле создается таким образом, что в него можно поместить по меньшей мере часть стеклянной подложки (2), и

направление по меньшей мере части заряженных капель (17), распыленных с помощью двухжидкостного распылителя (16), в это отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил.

2. Способ по п.1, отличающийся тем, что получение капель (17) осуществляют непосредственно в отдельно созданном электрическом поле.

3. Способ по п.1 или 2, отличающийся тем, что стекло (2) или поверхность стекла нагревают, по существу, до температуры отжига или, по меньшей мере, температуры покрытия стекла (2) перед осаждением электрически заряженных капель (17) на указанную часть поверхности стекла.

4. Способ по п.3, отличающийся тем, что стекло (2) нагревают по меньшей мере до 100°С, предпочтительно по меньшей мере до 200°С и наиболее предпочтительно по меньшей мере до 300°С.

5. Способ по любому из пп.1-4, отличающийся тем, что осуществляют нагрев распыленных и электрически заряженных капель (17).

6. Способ по п.5, отличающийся тем, что нагрев распыленных и электрически заряженных капель (17) осуществляют с помощью нагретого распыляющего газа.

7. Способ по любому из пп.1-6, отличающийся тем, что по меньшей мере часть стекла (2) помещают в отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил.

8. Способ по любому из пп.1-7, отличающийся тем, что по меньшей мере часть газа, используемого в двухжидкостном распылителе (16), заряжают с помощью коронного разряда (13).

9. Устройство (1) для формирования покрытия на стекле (2) с использованием по меньшей мере одного или более жидких сырьевых материалов, которые реагируют, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие, содержащее

один или более двухжидкостных распылителей (16) для распыления по меньшей мере части жидких сырьевых материалов каплями (17) и

зарядные средства для придания электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях (16), таким образом, что по меньшей мере часть капель (17) становится электрически заряженной в процессе или после распыления,

отличающееся тем, что дополнительно содержит первый электрод (18) и второй электрод, которые электрически изолированы от других частей устройства, причем первый и второй электроды выполнены с возможностью создания между ними отдельного электрического поля для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил.

10. Устройство (1) по п.9, отличающееся тем, что один или более двухжидкостных распылителей (16) выполнены с возможностью распыления капель (17) в отдельно созданное электрическое поле.

11. Устройство (1) по п.9 или 10, отличающееся тем, что содержит средства нагрева для нагревания распыленных и электрически заряженных капель (17).

12. Устройство (1) по любому из пп.9-11, отличающееся тем, что средства нагрева выполнены с возможностью нагрева распыляющего газа для нагревания распыленных и электрически заряженных капель (17).

13. Устройство (1) по любому из пп.9-12, отличающееся тем, что первый и второй электроды выполнены таким образом, что отдельное созданное ими электрическое поле расположено таким образом, что оно вмещает по меньшей мере часть стекла (2) для осаждения по меньшей мере части электрически заряженных капель (17) на указанной части поверхности стекла под действием электростатических сил.

14. Устройство (1) по любому из пп.9-13, отличающееся тем, что содержит первый электрод (18), второй электрод и источник (12*) питания, соединенный с первым электродом (18) и вторым электродом для обеспечения отдельно созданного электрического поля.

15. Устройство (1) по п.14, отличающееся тем, что первый или второй электроды (18) или первый и второй электроды (18) являются частями устройства (1).

16. Устройство (1) по п.14 или 15, отличающееся тем, что первый и второй электроды (18) отделены электроизоляционным материалом от других частей устройства (1).

17. Устройство (1) по любому из пп.9-16, отличающееся тем, что дополнительно содержит устройство (13) для получения коронного разряда для придания заряда по меньшей мере части газа, используемого в двухжидкостном распылителе (16).

18. Устройство (1) по любому из пп.9-17, отличающееся тем, что содержит средства (4, 5) нагрева стекла (2), по существу, до температуры отжига или, по меньшей мере, температуры покрытия этого стекла (2) перед осаждением электрически заряженных капель (17) на указанную часть поверхности стекла.

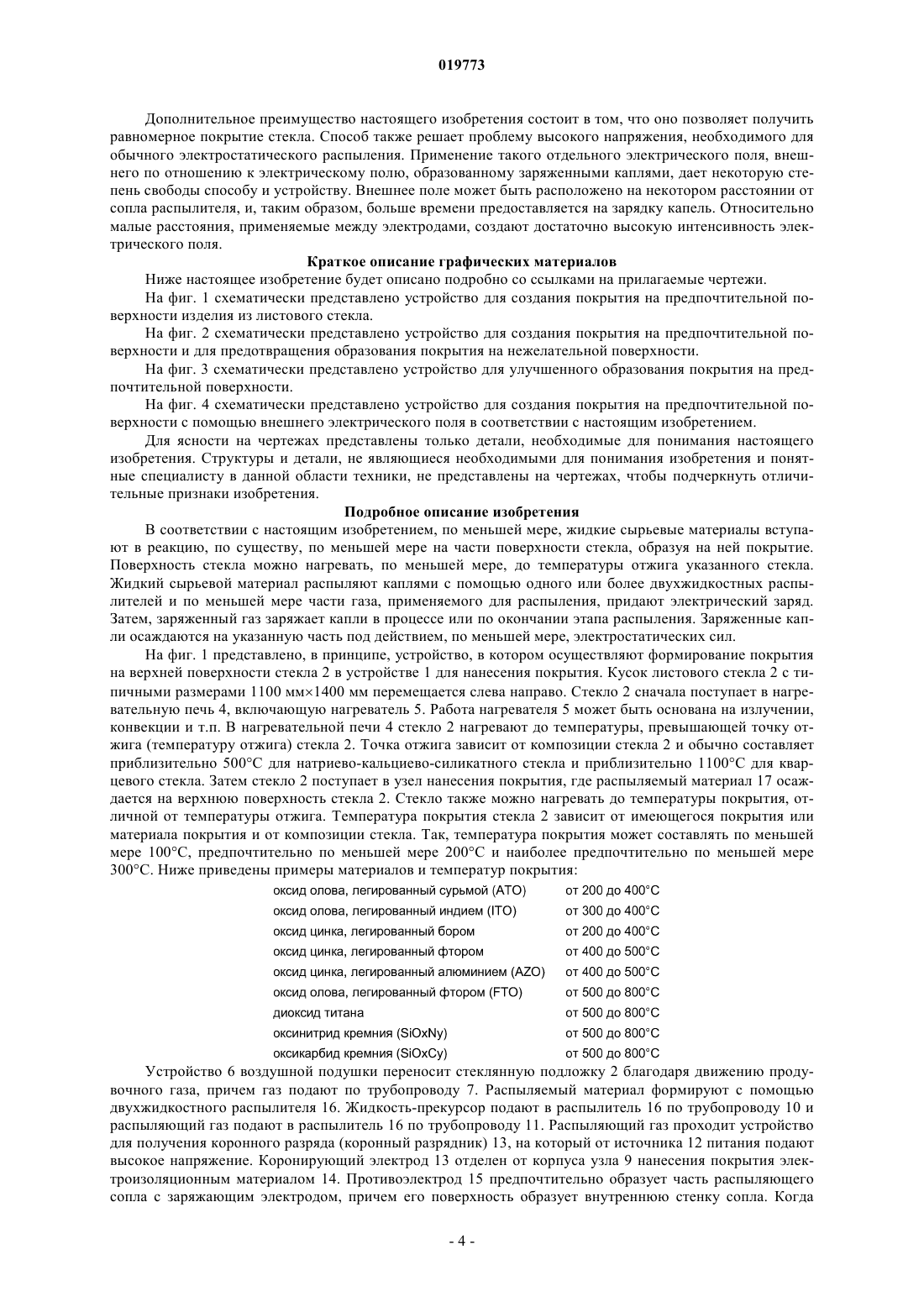

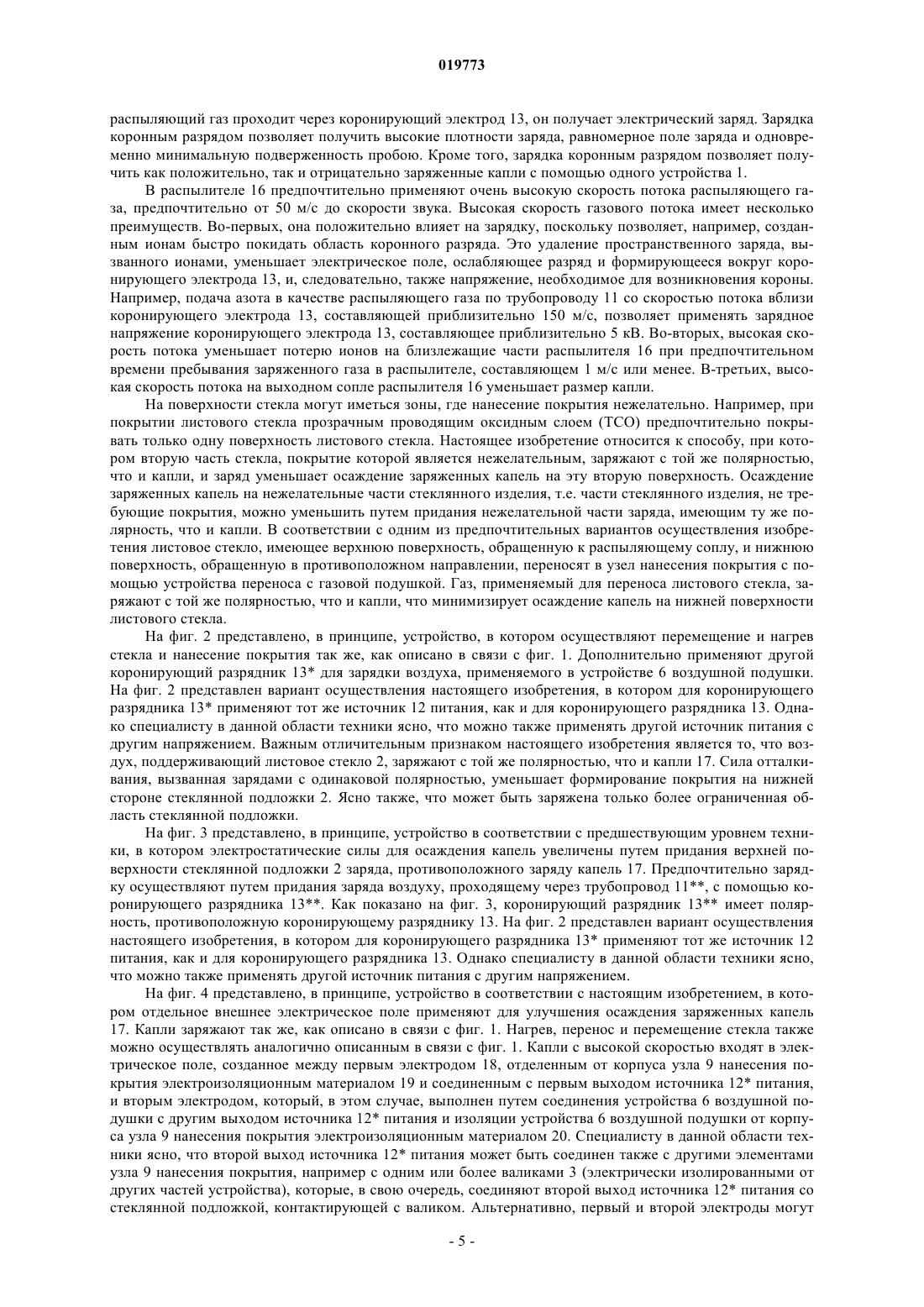

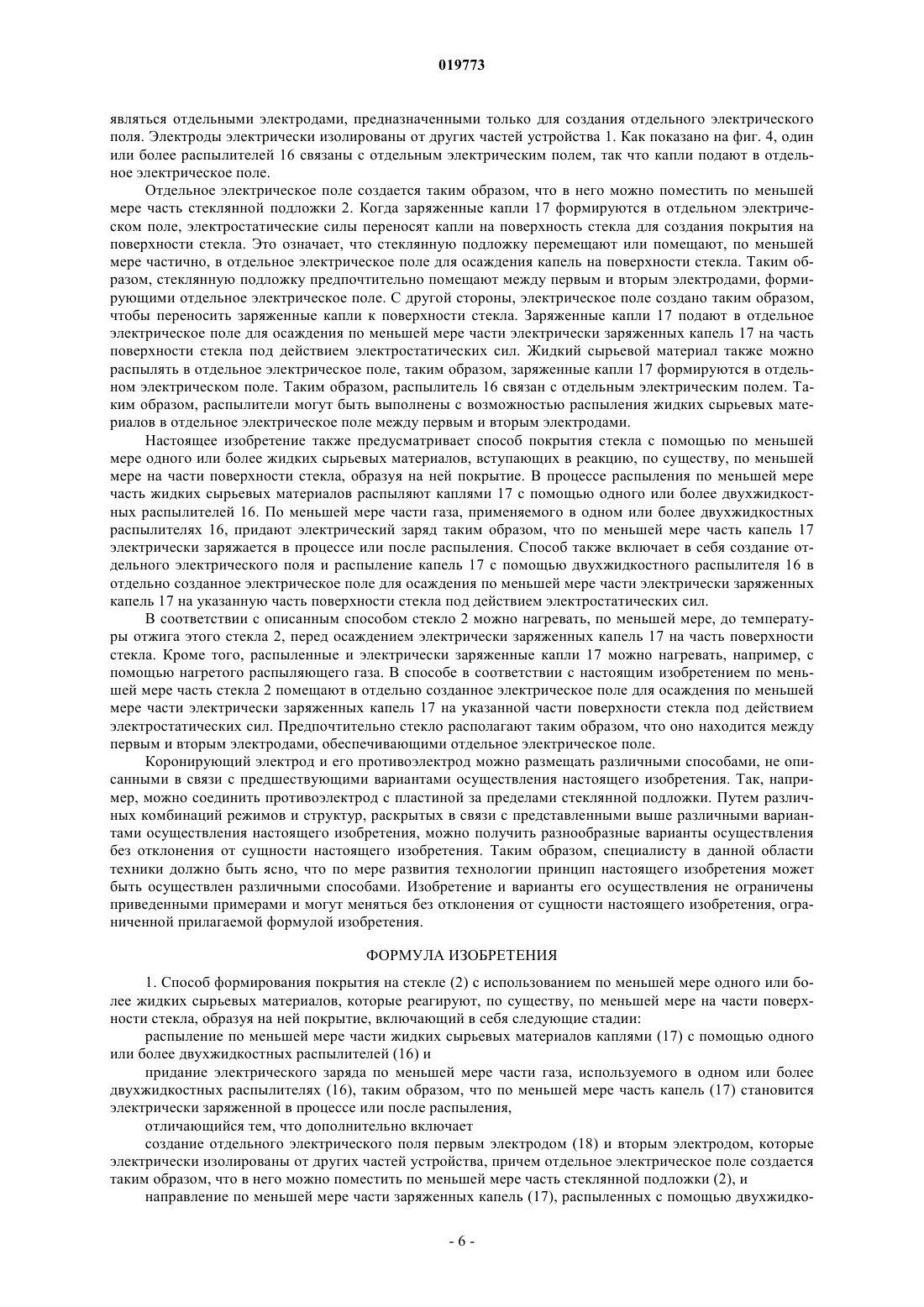

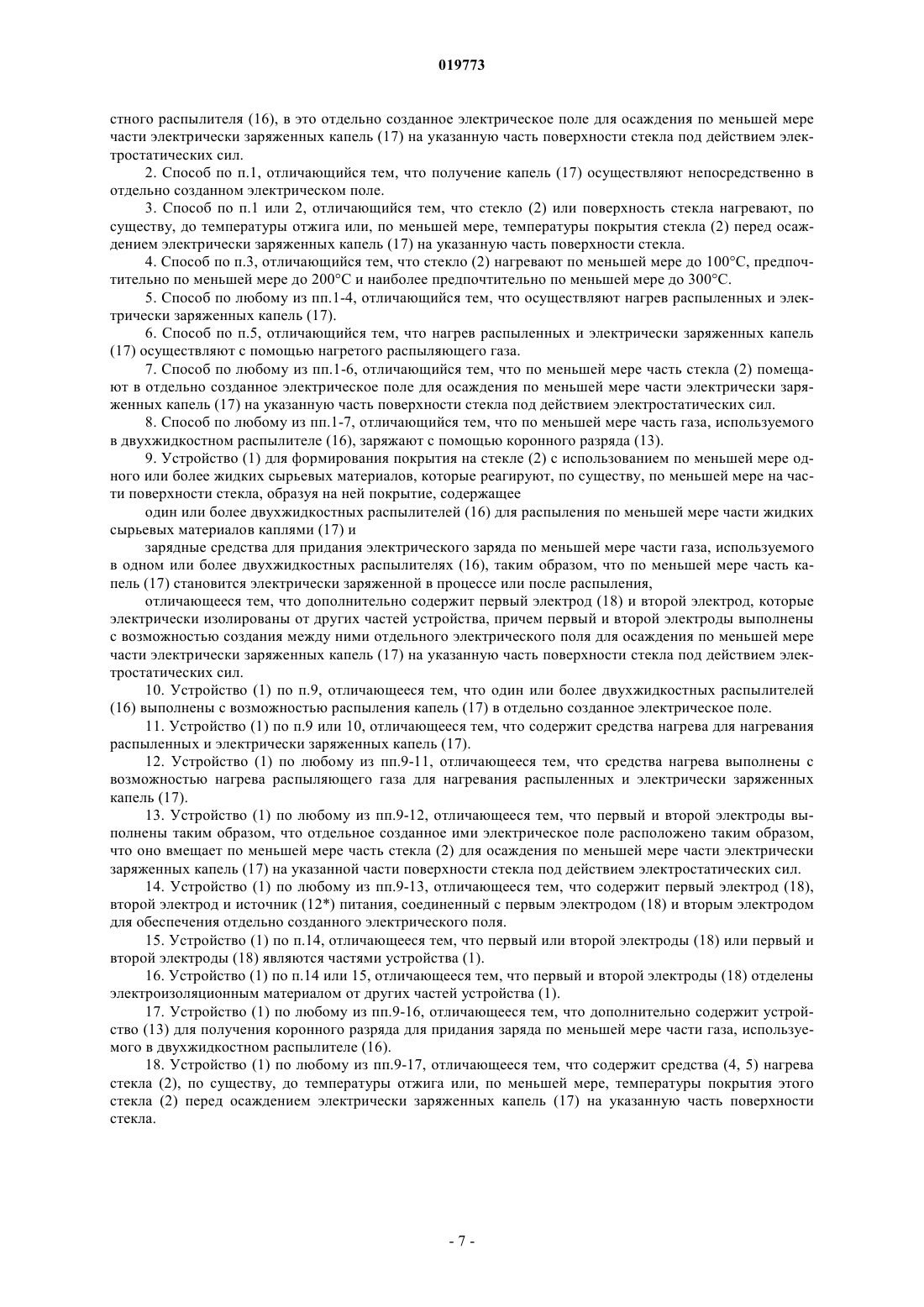

Текст

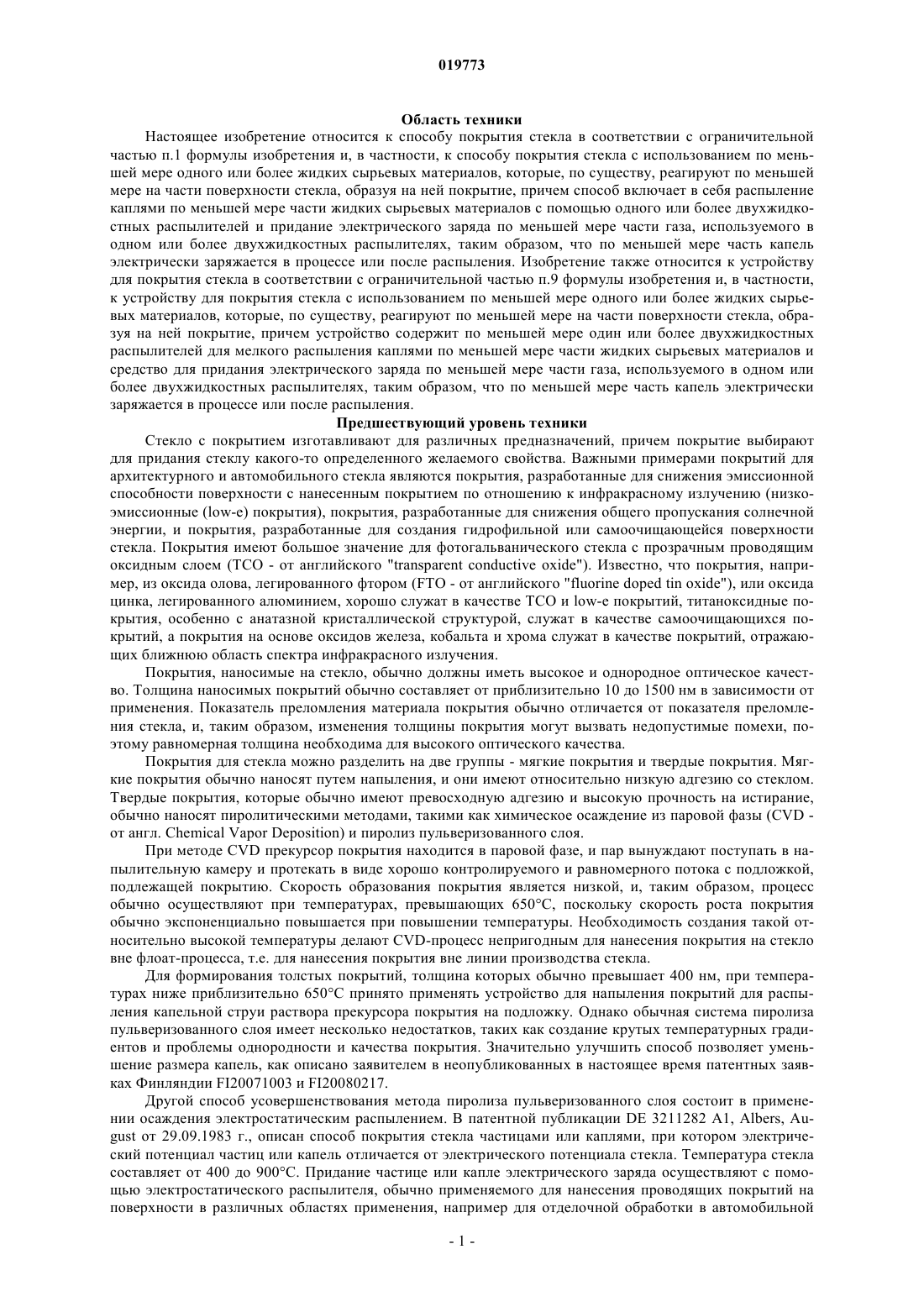

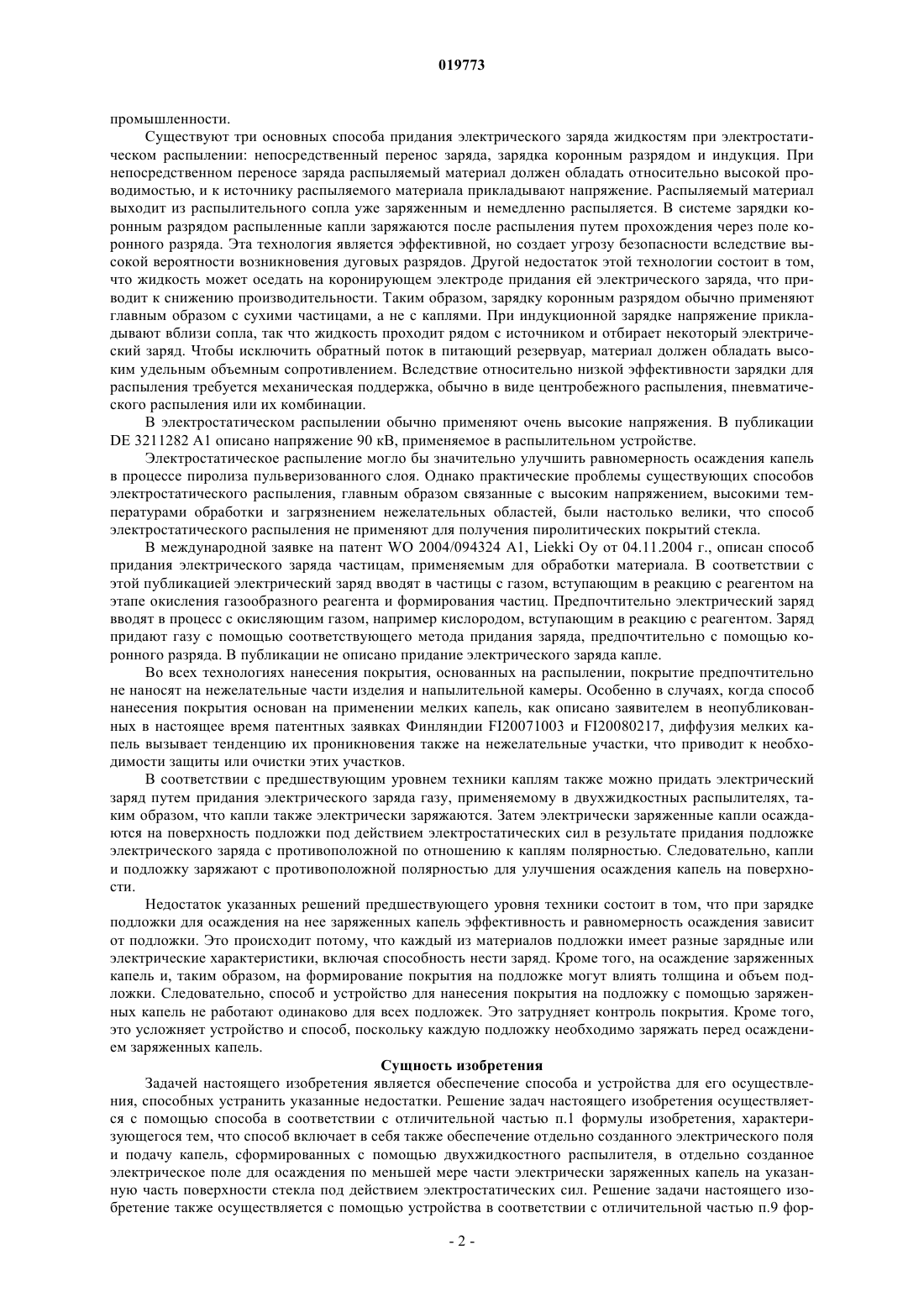

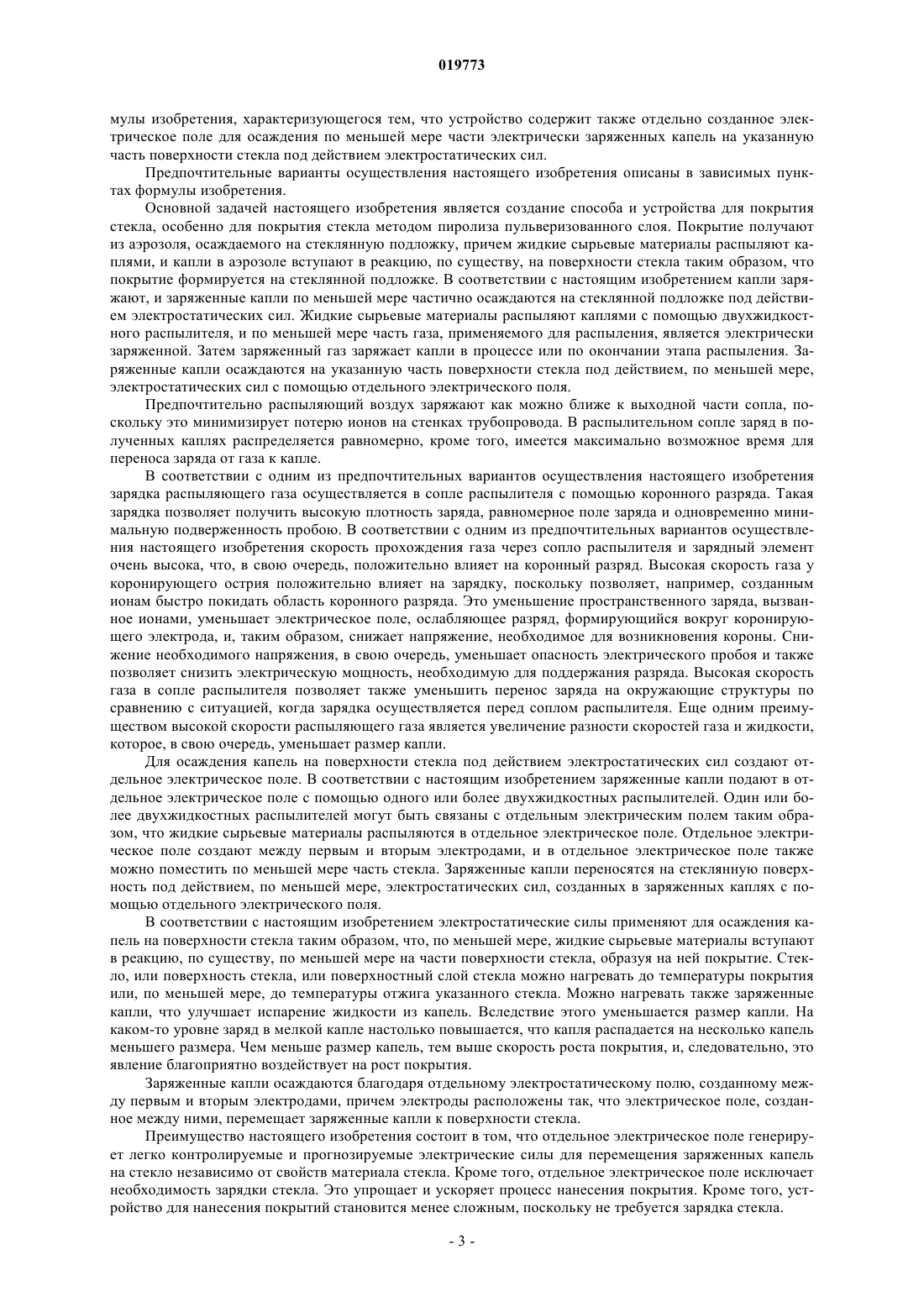

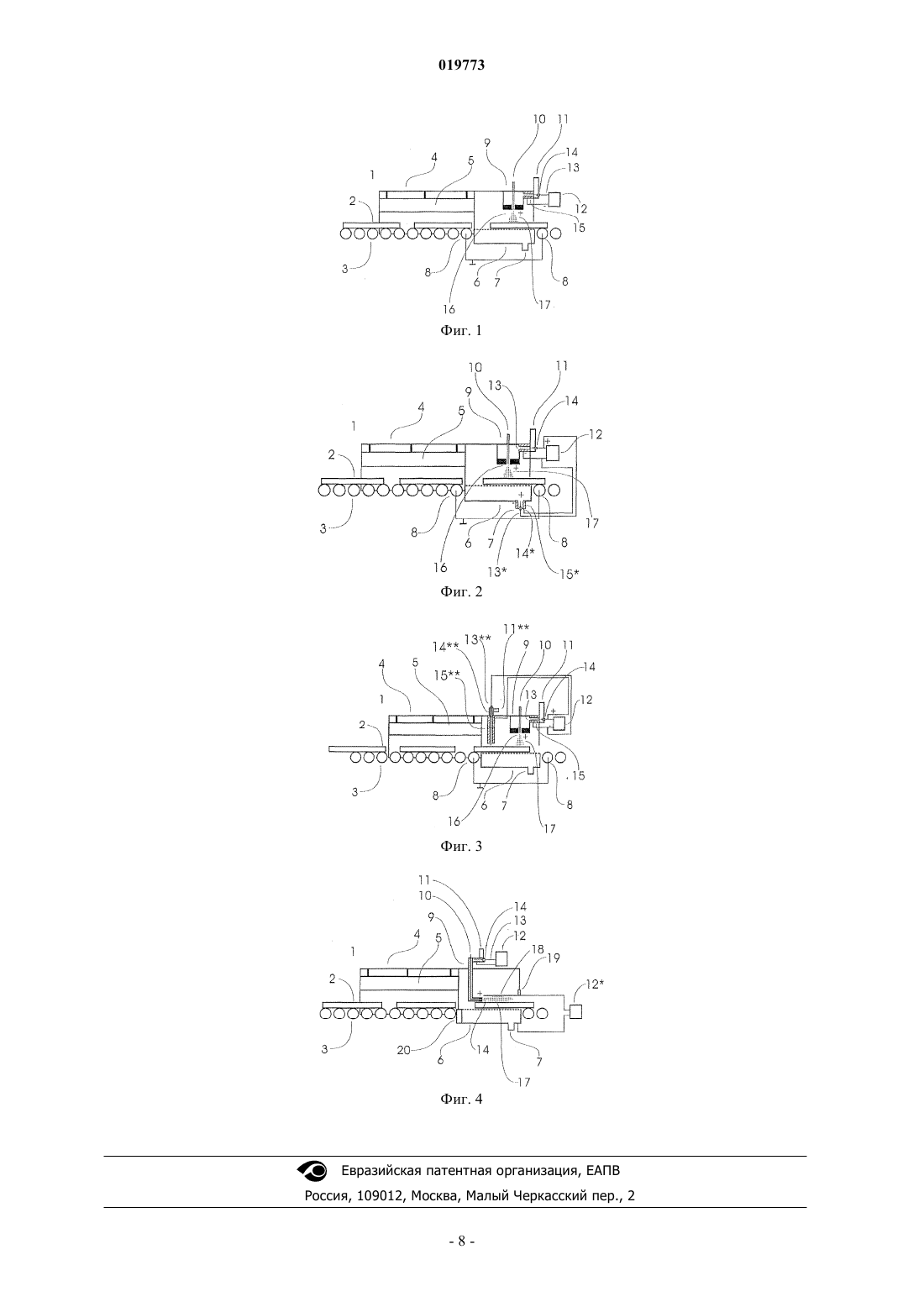

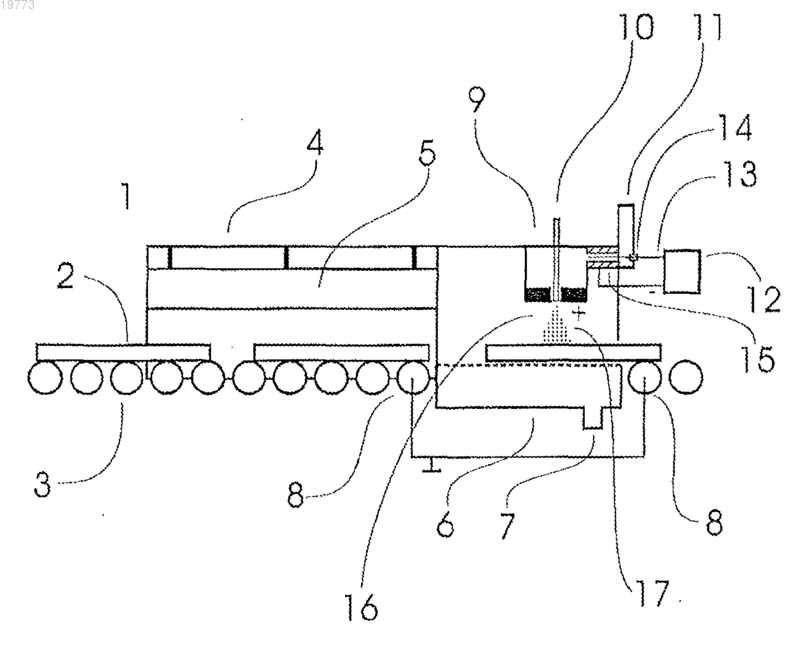

СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА СТЕКЛЕ Настоящее изобретение относится к способу и устройству для покрытия стекла (2) с использованием по меньшей мере одного или более жидких сырьевых материалов, которые реагируют, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие. По меньшей мере часть жидких сырьевых материалов распыляют каплями (17) с помощью одного или более двухжидкостных распылителей (16), по меньшей мере часть капель (17) электрически заряжается в процессе или после распыления. В соответствии с настоящим изобретением капли(17) распыляют в отдельно созданное электрическое поле. Область техники Настоящее изобретение относится к способу покрытия стекла в соответствии с ограничительной частью п.1 формулы изобретения и, в частности, к способу покрытия стекла с использованием по меньшей мере одного или более жидких сырьевых материалов, которые, по существу, реагируют по меньшей мере на части поверхности стекла, образуя на ней покрытие, причем способ включает в себя распыление каплями по меньшей мере части жидких сырьевых материалов с помощью одного или более двухжидкостных распылителей и придание электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях, таким образом, что по меньшей мере часть капель электрически заряжается в процессе или после распыления. Изобретение также относится к устройству для покрытия стекла в соответствии с ограничительной частью п.9 формулы изобретения и, в частности,к устройству для покрытия стекла с использованием по меньшей мере одного или более жидких сырьевых материалов, которые, по существу, реагируют по меньшей мере на части поверхности стекла, образуя на ней покрытие, причем устройство содержит по меньшей мере один или более двухжидкостных распылителей для мелкого распыления каплями по меньшей мере части жидких сырьевых материалов и средство для придания электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях, таким образом, что по меньшей мере часть капель электрически заряжается в процессе или после распыления. Предшествующий уровень техники Стекло с покрытием изготавливают для различных предназначений, причем покрытие выбирают для придания стеклу какого-то определенного желаемого свойства. Важными примерами покрытий для архитектурного и автомобильного стекла являются покрытия, разработанные для снижения эмиссионной способности поверхности с нанесенным покрытием по отношению к инфракрасному излучению (низкоэмиссионные (low-e) покрытия), покрытия, разработанные для снижения общего пропускания солнечной энергии, и покрытия, разработанные для создания гидрофильной или самоочищающейся поверхности стекла. Покрытия имеют большое значение для фотогальванического стекла с прозрачным проводящим оксидным слоем (ТСО - от английского "transparent conductive oxide"). Известно, что покрытия, например, из оксида олова, легированного фтором (FTO - от английского "fluorine doped tin oxide"), или оксида цинка, легированного алюминием, хорошо служат в качестве ТСО и low-e покрытий, титаноксидные покрытия, особенно с анатазной кристаллической структурой, служат в качестве самоочищающихся покрытий, а покрытия на основе оксидов железа, кобальта и хрома служат в качестве покрытий, отражающих ближнюю область спектра инфракрасного излучения. Покрытия, наносимые на стекло, обычно должны иметь высокое и однородное оптическое качество. Толщина наносимых покрытий обычно составляет от приблизительно 10 до 1500 нм в зависимости от применения. Показатель преломления материала покрытия обычно отличается от показателя преломления стекла, и, таким образом, изменения толщины покрытия могут вызвать недопустимые помехи, поэтому равномерная толщина необходима для высокого оптического качества. Покрытия для стекла можно разделить на две группы - мягкие покрытия и твердые покрытия. Мягкие покрытия обычно наносят путем напыления, и они имеют относительно низкую адгезию со стеклом. Твердые покрытия, которые обычно имеют превосходную адгезию и высокую прочность на истирание,обычно наносят пиролитическими методами, такими как химическое осаждение из паровой фазы (CVD от англ. Chemical Vapor Deposition) и пиролиз пульверизованного слоя. При методе CVD прекурсор покрытия находится в паровой фазе, и пар вынуждают поступать в напылительную камеру и протекать в виде хорошо контролируемого и равномерного потока с подложкой,подлежащей покрытию. Скорость образования покрытия является низкой, и, таким образом, процесс обычно осуществляют при температурах, превышающих 650 С, поскольку скорость роста покрытия обычно экспоненциально повышается при повышении температуры. Необходимость создания такой относительно высокой температуры делают CVD-процесс непригодным для нанесения покрытия на стекло вне флоат-процесса, т.е. для нанесения покрытия вне линии производства стекла. Для формирования толстых покрытий, толщина которых обычно превышает 400 нм, при температурах ниже приблизительно 650 С принято применять устройство для напыления покрытий для распыления капельной струи раствора прекурсора покрытия на подложку. Однако обычная система пиролиза пульверизованного слоя имеет несколько недостатков, таких как создание крутых температурных градиентов и проблемы однородности и качества покрытия. Значительно улучшить способ позволяет уменьшение размера капель, как описано заявителем в неопубликованных в настоящее время патентных заявках Финляндии FI20071003 и FI20080217. Другой способ усовершенствования метода пиролиза пульверизованного слоя состоит в применении осаждения электростатическим распылением. В патентной публикации DE 3211282 А 1, Albers, August от 29.09.1983 г., описан способ покрытия стекла частицами или каплями, при котором электрический потенциал частиц или капель отличается от электрического потенциала стекла. Температура стекла составляет от 400 до 900 С. Придание частице или капле электрического заряда осуществляют с помощью электростатического распылителя, обычно применяемого для нанесения проводящих покрытий на поверхности в различных областях применения, например для отделочной обработки в автомобильной промышленности. Существуют три основных способа придания электрического заряда жидкостям при электростатическом распылении: непосредственный перенос заряда, зарядка коронным разрядом и индукция. При непосредственном переносе заряда распыляемый материал должен обладать относительно высокой проводимостью, и к источнику распыляемого материала прикладывают напряжение. Распыляемый материал выходит из распылительного сопла уже заряженным и немедленно распыляется. В системе зарядки коронным разрядом распыленные капли заряжаются после распыления путем прохождения через поле коронного разряда. Эта технология является эффективной, но создает угрозу безопасности вследствие высокой вероятности возникновения дуговых разрядов. Другой недостаток этой технологии состоит в том,что жидкость может оседать на коронирующем электроде придания ей электрического заряда, что приводит к снижению производительности. Таким образом, зарядку коронным разрядом обычно применяют главным образом с сухими частицами, а не с каплями. При индукционной зарядке напряжение прикладывают вблизи сопла, так что жидкость проходит рядом с источником и отбирает некоторый электрический заряд. Чтобы исключить обратный поток в питающий резервуар, материал должен обладать высоким удельным объемным сопротивлением. Вследствие относительно низкой эффективности зарядки для распыления требуется механическая поддержка, обычно в виде центробежного распыления, пневматического распыления или их комбинации. В электростатическом распылении обычно применяют очень высокие напряжения. В публикацииDE 3211282 А 1 описано напряжение 90 кВ, применяемое в распылительном устройстве. Электростатическое распыление могло бы значительно улучшить равномерность осаждения капель в процессе пиролиза пульверизованного слоя. Однако практические проблемы существующих способов электростатического распыления, главным образом связанные с высоким напряжением, высокими температурами обработки и загрязнением нежелательных областей, были настолько велики, что способ электростатического распыления не применяют для получения пиролитических покрытий стекла. В международной заявке на патент WO 2004/094324 А 1, Liekki Oy от 04.11.2004 г., описан способ придания электрического заряда частицам, применяемым для обработки материала. В соответствии с этой публикацией электрический заряд вводят в частицы с газом, вступающим в реакцию с реагентом на этапе окисления газообразного реагента и формирования частиц. Предпочтительно электрический заряд вводят в процесс с окисляющим газом, например кислородом, вступающим в реакцию с реагентом. Заряд придают газу с помощью соответствующего метода придания заряда, предпочтительно с помощью коронного разряда. В публикации не описано придание электрического заряда капле. Во всех технологиях нанесения покрытия, основанных на распылении, покрытие предпочтительно не наносят на нежелательные части изделия и напылительной камеры. Особенно в случаях, когда способ нанесения покрытия основан на применении мелких капель, как описано заявителем в неопубликованных в настоящее время патентных заявках Финляндии FI20071003 и FI20080217, диффузия мелких капель вызывает тенденцию их проникновения также на нежелательные участки, что приводит к необходимости защиты или очистки этих участков. В соответствии с предшествующим уровнем техники каплям также можно придать электрический заряд путем придания электрического заряда газу, применяемому в двухжидкостных распылителях, таким образом, что капли также электрически заряжаются. Затем электрически заряженные капли осаждаются на поверхность подложки под действием электростатических сил в результате придания подложке электрического заряда с противоположной по отношению к каплям полярностью. Следовательно, капли и подложку заряжают с противоположной полярностью для улучшения осаждения капель на поверхности. Недостаток указанных решений предшествующего уровня техники состоит в том, что при зарядке подложки для осаждения на нее заряженных капель эффективность и равномерность осаждения зависит от подложки. Это происходит потому, что каждый из материалов подложки имеет разные зарядные или электрические характеристики, включая способность нести заряд. Кроме того, на осаждение заряженных капель и, таким образом, на формирование покрытия на подложке могут влиять толщина и объем подложки. Следовательно, способ и устройство для нанесения покрытия на подложку с помощью заряженных капель не работают одинаково для всех подложек. Это затрудняет контроль покрытия. Кроме того,это усложняет устройство и способ, поскольку каждую подложку необходимо заряжать перед осаждением заряженных капель. Сущность изобретения Задачей настоящего изобретения является обеспечение способа и устройства для его осуществления, способных устранить указанные недостатки. Решение задач настоящего изобретения осуществляется с помощью способа в соответствии с отличительной частью п.1 формулы изобретения, характеризующегося тем, что способ включает в себя также обеспечение отдельно созданного электрического поля и подачу капель, сформированных с помощью двухжидкостного распылителя, в отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель на указанную часть поверхности стекла под действием электростатических сил. Решение задачи настоящего изобретение также осуществляется с помощью устройства в соответствии с отличительной частью п.9 фор-2 019773 мулы изобретения, характеризующегося тем, что устройство содержит также отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель на указанную часть поверхности стекла под действием электростатических сил. Предпочтительные варианты осуществления настоящего изобретения описаны в зависимых пунктах формулы изобретения. Основной задачей настоящего изобретения является создание способа и устройства для покрытия стекла, особенно для покрытия стекла методом пиролиза пульверизованного слоя. Покрытие получают из аэрозоля, осаждаемого на стеклянную подложку, причем жидкие сырьевые материалы распыляют каплями, и капли в аэрозоле вступают в реакцию, по существу, на поверхности стекла таким образом, что покрытие формируется на стеклянной подложке. В соответствии с настоящим изобретением капли заряжают, и заряженные капли по меньшей мере частично осаждаются на стеклянной подложке под действием электростатических сил. Жидкие сырьевые материалы распыляют каплями с помощью двухжидкостного распылителя, и по меньшей мере часть газа, применяемого для распыления, является электрически заряженной. Затем заряженный газ заряжает капли в процессе или по окончании этапа распыления. Заряженные капли осаждаются на указанную часть поверхности стекла под действием, по меньшей мере,электростатических сил с помощью отдельного электрического поля. Предпочтительно распыляющий воздух заряжают как можно ближе к выходной части сопла, поскольку это минимизирует потерю ионов на стенках трубопровода. В распылительном сопле заряд в полученных каплях распределяется равномерно, кроме того, имеется максимально возможное время для переноса заряда от газа к капле. В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения зарядка распыляющего газа осуществляется в сопле распылителя с помощью коронного разряда. Такая зарядка позволяет получить высокую плотность заряда, равномерное поле заряда и одновременно минимальную подверженность пробою. В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения скорость прохождения газа через сопло распылителя и зарядный элемент очень высока, что, в свою очередь, положительно влияет на коронный разряд. Высокая скорость газа у коронирующего острия положительно влияет на зарядку, поскольку позволяет, например, созданным ионам быстро покидать область коронного разряда. Это уменьшение пространственного заряда, вызванное ионами, уменьшает электрическое поле, ослабляющее разряд, формирующийся вокруг коронирующего электрода, и, таким образом, снижает напряжение, необходимое для возникновения короны. Снижение необходимого напряжения, в свою очередь, уменьшает опасность электрического пробоя и также позволяет снизить электрическую мощность, необходимую для поддержания разряда. Высокая скорость газа в сопле распылителя позволяет также уменьшить перенос заряда на окружающие структуры по сравнению с ситуацией, когда зарядка осуществляется перед соплом распылителя. Еще одним преимуществом высокой скорости распыляющего газа является увеличение разности скоростей газа и жидкости,которое, в свою очередь, уменьшает размер капли. Для осаждения капель на поверхности стекла под действием электростатических сил создают отдельное электрическое поле. В соответствии с настоящим изобретением заряженные капли подают в отдельное электрическое поле с помощью одного или более двухжидкостных распылителей. Один или более двухжидкостных распылителей могут быть связаны с отдельным электрическим полем таким образом, что жидкие сырьевые материалы распыляются в отдельное электрическое поле. Отдельное электрическое поле создают между первым и вторым электродами, и в отдельное электрическое поле также можно поместить по меньшей мере часть стекла. Заряженные капли переносятся на стеклянную поверхность под действием, по меньшей мере, электростатических сил, созданных в заряженных каплях с помощью отдельного электрического поля. В соответствии с настоящим изобретением электростатические силы применяют для осаждения капель на поверхности стекла таким образом, что, по меньшей мере, жидкие сырьевые материалы вступают в реакцию, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие. Стекло, или поверхность стекла, или поверхностный слой стекла можно нагревать до температуры покрытия или, по меньшей мере, до температуры отжига указанного стекла. Можно нагревать также заряженные капли, что улучшает испарение жидкости из капель. Вследствие этого уменьшается размер капли. На каком-то уровне заряд в мелкой капле настолько повышается, что капля распадается на несколько капель меньшего размера. Чем меньше размер капель, тем выше скорость роста покрытия, и, следовательно, это явление благоприятно воздействует на рост покрытия. Заряженные капли осаждаются благодаря отдельному электростатическому полю, созданному между первым и вторым электродами, причем электроды расположены так, что электрическое поле, созданное между ними, перемещает заряженные капли к поверхности стекла. Преимущество настоящего изобретения состоит в том, что отдельное электрическое поле генерирует легко контролируемые и прогнозируемые электрические силы для перемещения заряженных капель на стекло независимо от свойств материала стекла. Кроме того, отдельное электрическое поле исключает необходимость зарядки стекла. Это упрощает и ускоряет процесс нанесения покрытия. Кроме того, устройство для нанесения покрытий становится менее сложным, поскольку не требуется зарядка стекла. Дополнительное преимущество настоящего изобретения состоит в том, что оно позволяет получить равномерное покрытие стекла. Способ также решает проблему высокого напряжения, необходимого для обычного электростатического распыления. Применение такого отдельного электрического поля, внешнего по отношению к электрическому полю, образованному заряженными каплями, дает некоторую степень свободы способу и устройству. Внешнее поле может быть расположено на некотором расстоянии от сопла распылителя, и, таким образом, больше времени предоставляется на зарядку капель. Относительно малые расстояния, применяемые между электродами, создают достаточно высокую интенсивность электрического поля. Краткое описание графических материалов Ниже настоящее изобретение будет описано подробно со ссылками на прилагаемые чертежи. На фиг. 1 схематически представлено устройство для создания покрытия на предпочтительной поверхности изделия из листового стекла. На фиг. 2 схематически представлено устройство для создания покрытия на предпочтительной поверхности и для предотвращения образования покрытия на нежелательной поверхности. На фиг. 3 схематически представлено устройство для улучшенного образования покрытия на предпочтительной поверхности. На фиг. 4 схематически представлено устройство для создания покрытия на предпочтительной поверхности с помощью внешнего электрического поля в соответствии с настоящим изобретением. Для ясности на чертежах представлены только детали, необходимые для понимания настоящего изобретения. Структуры и детали, не являющиеся необходимыми для понимания изобретения и понятные специалисту в данной области техники, не представлены на чертежах, чтобы подчеркнуть отличительные признаки изобретения. Подробное описание изобретения В соответствии с настоящим изобретением, по меньшей мере, жидкие сырьевые материалы вступают в реакцию, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие. Поверхность стекла можно нагревать, по меньшей мере, до температуры отжига указанного стекла. Жидкий сырьевой материал распыляют каплями с помощью одного или более двухжидкостных распылителей и по меньшей мере части газа, применяемого для распыления, придают электрический заряд. Затем, заряженный газ заряжает капли в процессе или по окончании этапа распыления. Заряженные капли осаждаются на указанную часть под действием, по меньшей мере, электростатических сил. На фиг. 1 представлено, в принципе, устройство, в котором осуществляют формирование покрытия на верхней поверхности стекла 2 в устройстве 1 для нанесения покрытия. Кусок листового стекла 2 с типичными размерами 1100 мм 1400 мм перемещается слева направо. Стекло 2 сначала поступает в нагревательную печь 4, включающую нагреватель 5. Работа нагревателя 5 может быть основана на излучении,конвекции и т.п. В нагревательной печи 4 стекло 2 нагревают до температуры, превышающей точку отжига (температуру отжига) стекла 2. Точка отжига зависит от композиции стекла 2 и обычно составляет приблизительно 500 С для натриево-кальциево-силикатного стекла и приблизительно 1100 С для кварцевого стекла. Затем стекло 2 поступает в узел нанесения покрытия, где распыляемый материал 17 осаждается на верхнюю поверхность стекла 2. Стекло также можно нагревать до температуры покрытия, отличной от температуры отжига. Температура покрытия стекла 2 зависит от имеющегося покрытия или материала покрытия и от композиции стекла. Так, температура покрытия может составлять по меньшей мере 100 С, предпочтительно по меньшей мере 200 С и наиболее предпочтительно по меньшей мере 300 С. Ниже приведены примеры материалов и температур покрытия: Устройство 6 воздушной подушки переносит стеклянную подложку 2 благодаря движению продувочного газа, причем газ подают по трубопроводу 7. Распыляемый материал формируют с помощью двухжидкостного распылителя 16. Жидкость-прекурсор подают в распылитель 16 по трубопроводу 10 и распыляющий газ подают в распылитель 16 по трубопроводу 11. Распыляющий газ проходит устройство для получения коронного разряда (коронный разрядник) 13, на который от источника 12 питания подают высокое напряжение. Коронирующий электрод 13 отделен от корпуса узла 9 нанесения покрытия электроизоляционным материалом 14. Противоэлектрод 15 предпочтительно образует часть распыляющего сопла с заряжающим электродом, причем его поверхность образует внутреннюю стенку сопла. Когда распыляющий газ проходит через коронирующий электрод 13, он получает электрический заряд. Зарядка коронным разрядом позволяет получить высокие плотности заряда, равномерное поле заряда и одновременно минимальную подверженность пробою. Кроме того, зарядка коронным разрядом позволяет получить как положительно, так и отрицательно заряженные капли с помощью одного устройства 1. В распылителе 16 предпочтительно применяют очень высокую скорость потока распыляющего газа, предпочтительно от 50 м/с до скорости звука. Высокая скорость газового потока имеет несколько преимуществ. Во-первых, она положительно влияет на зарядку, поскольку позволяет, например, созданным ионам быстро покидать область коронного разряда. Это удаление пространственного заряда, вызванного ионами, уменьшает электрическое поле, ослабляющее разряд и формирующееся вокруг коронирующего электрода 13, и, следовательно, также напряжение, необходимое для возникновения короны. Например, подача азота в качестве распыляющего газа по трубопроводу 11 со скоростью потока вблизи коронирующего электрода 13, составляющей приблизительно 150 м/с, позволяет применять зарядное напряжение коронирующего электрода 13, составляющее приблизительно 5 кВ. Во-вторых, высокая скорость потока уменьшает потерю ионов на близлежащие части распылителя 16 при предпочтительном времени пребывания заряженного газа в распылителе, составляющем 1 м/с или менее. В-третьих, высокая скорость потока на выходном сопле распылителя 16 уменьшает размер капли. На поверхности стекла могут иметься зоны, где нанесение покрытия нежелательно. Например, при покрытии листового стекла прозрачным проводящим оксидным слоем (ТСО) предпочтительно покрывать только одну поверхность листового стекла. Настоящее изобретение относится к способу, при котором вторую часть стекла, покрытие которой является нежелательным, заряжают с той же полярностью,что и капли, и заряд уменьшает осаждение заряженных капель на эту вторую поверхность. Осаждение заряженных капель на нежелательные части стеклянного изделия, т.е. части стеклянного изделия, не требующие покрытия, можно уменьшить путем придания нежелательной части заряда, имеющим ту же полярность, что и капли. В соответствии с одним из предпочтительных вариантов осуществления изобретения листовое стекло, имеющее верхнюю поверхность, обращенную к распыляющему соплу, и нижнюю поверхность, обращенную в противоположном направлении, переносят в узел нанесения покрытия с помощью устройства переноса с газовой подушкой. Газ, применяемый для переноса листового стекла, заряжают с той же полярностью, что и капли, что минимизирует осаждение капель на нижней поверхности листового стекла. На фиг. 2 представлено, в принципе, устройство, в котором осуществляют перемещение и нагрев стекла и нанесение покрытия так же, как описано в связи с фиг. 1. Дополнительно применяют другой коронирующий разрядник 13 для зарядки воздуха, применяемого в устройстве 6 воздушной подушки. На фиг. 2 представлен вариант осуществления настоящего изобретения, в котором для коронирующего разрядника 13 применяют тот же источник 12 питания, как и для коронирующего разрядника 13. Однако специалисту в данной области техники ясно, что можно также применять другой источник питания с другим напряжением. Важным отличительным признаком настоящего изобретения является то, что воздух, поддерживающий листовое стекло 2, заряжают с той же полярностью, что и капли 17. Сила отталкивания, вызванная зарядами с одинаковой полярностью, уменьшает формирование покрытия на нижней стороне стеклянной подложки 2. Ясно также, что может быть заряжена только более ограниченная область стеклянной подложки. На фиг. 3 представлено, в принципе, устройство в соответствии с предшествующим уровнем техники, в котором электростатические силы для осаждения капель увеличены путем придания верхней поверхности стеклянной подложки 2 заряда, противоположного заряду капель 17. Предпочтительно зарядку осуществляют путем придания заряда воздуху, проходящему через трубопровод 11, с помощью коронирующего разрядника 13. Как показано на фиг. 3, коронирующий разрядник 13 имеет полярность, противоположную коронирующему разряднику 13. На фиг. 2 представлен вариант осуществления настоящего изобретения, в котором для коронирующего разрядника 13 применяют тот же источник 12 питания, как и для коронирующего разрядника 13. Однако специалисту в данной области техники ясно,что можно также применять другой источник питания с другим напряжением. На фиг. 4 представлено, в принципе, устройство в соответствии с настоящим изобретением, в котором отдельное внешнее электрическое поле применяют для улучшения осаждения заряженных капель 17. Капли заряжают так же, как описано в связи с фиг. 1. Нагрев, перенос и перемещение стекла также можно осуществлять аналогично описанным в связи с фиг. 1. Капли с высокой скоростью входят в электрическое поле, созданное между первым электродом 18, отделенным от корпуса узла 9 нанесения покрытия электроизоляционным материалом 19 и соединенным с первым выходом источника 12 питания,и вторым электродом, который, в этом случае, выполнен путем соединения устройства 6 воздушной подушки с другим выходом источника 12 питания и изоляции устройства 6 воздушной подушки от корпуса узла 9 нанесения покрытия электроизоляционным материалом 20. Специалисту в данной области техники ясно, что второй выход источника 12 питания может быть соединен также с другими элементами узла 9 нанесения покрытия, например с одним или более валиками 3 (электрически изолированными от других частей устройства), которые, в свою очередь, соединяют второй выход источника 12 питания со стеклянной подложкой, контактирующей с валиком. Альтернативно, первый и второй электроды могут являться отдельными электродами, предназначенными только для создания отдельного электрического поля. Электроды электрически изолированы от других частей устройства 1. Как показано на фиг. 4, один или более распылителей 16 связаны с отдельным электрическим полем, так что капли подают в отдельное электрическое поле. Отдельное электрическое поле создается таким образом, что в него можно поместить по меньшей мере часть стеклянной подложки 2. Когда заряженные капли 17 формируются в отдельном электрическом поле, электростатические силы переносят капли на поверхность стекла для создания покрытия на поверхности стекла. Это означает, что стеклянную подложку перемещают или помещают, по меньшей мере частично, в отдельное электрическое поле для осаждения капель на поверхности стекла. Таким образом, стеклянную подложку предпочтительно помещают между первым и вторым электродами, формирующими отдельное электрическое поле. С другой стороны, электрическое поле создано таким образом,чтобы переносить заряженные капли к поверхности стекла. Заряженные капли 17 подают в отдельное электрическое поле для осаждения по меньшей мере части электрически заряженных капель 17 на часть поверхности стекла под действием электростатических сил. Жидкий сырьевой материал также можно распылять в отдельное электрическое поле, таким образом, заряженные капли 17 формируются в отдельном электрическом поле. Таким образом, распылитель 16 связан с отдельным электрическим полем. Таким образом, распылители могут быть выполнены с возможностью распыления жидких сырьевых материалов в отдельное электрическое поле между первым и вторым электродами. Настоящее изобретение также предусматривает способ покрытия стекла с помощью по меньшей мере одного или более жидких сырьевых материалов, вступающих в реакцию, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие. В процессе распыления по меньшей мере часть жидких сырьевых материалов распыляют каплями 17 с помощью одного или более двухжидкостных распылителей 16. По меньшей мере части газа, применяемого в одном или более двухжидкостных распылителях 16, придают электрический заряд таким образом, что по меньшей мере часть капель 17 электрически заряжается в процессе или после распыления. Способ также включает в себя создание отдельного электрического поля и распыление капель 17 с помощью двухжидкостного распылителя 16 в отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель 17 на указанную часть поверхности стекла под действием электростатических сил. В соответствии с описанным способом стекло 2 можно нагревать, по меньшей мере, до температуры отжига этого стекла 2, перед осаждением электрически заряженных капель 17 на часть поверхности стекла. Кроме того, распыленные и электрически заряженные капли 17 можно нагревать, например, с помощью нагретого распыляющего газа. В способе в соответствии с настоящим изобретением по меньшей мере часть стекла 2 помещают в отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель 17 на указанной части поверхности стекла под действием электростатических сил. Предпочтительно стекло располагают таким образом, что оно находится между первым и вторым электродами, обеспечивающими отдельное электрическое поле. Коронирующий электрод и его противоэлектрод можно размещать различными способами, не описанными в связи с предшествующими вариантами осуществления настоящего изобретения. Так, например, можно соединить противоэлектрод с пластиной за пределами стеклянной подложки. Путем различных комбинаций режимов и структур, раскрытых в связи с представленными выше различными вариантами осуществления настоящего изобретения, можно получить разнообразные варианты осуществления без отклонения от сущности настоящего изобретения. Таким образом, специалисту в данной области техники должно быть ясно, что по мере развития технологии принцип настоящего изобретения может быть осуществлен различными способами. Изобретение и варианты его осуществления не ограничены приведенными примерами и могут меняться без отклонения от сущности настоящего изобретения, ограниченной прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ формирования покрытия на стекле (2) с использованием по меньшей мере одного или более жидких сырьевых материалов, которые реагируют, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие, включающий в себя следующие стадии: распыление по меньшей мере части жидких сырьевых материалов каплями (17) с помощью одного или более двухжидкостных распылителей (16) и придание электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях (16), таким образом, что по меньшей мере часть капель (17) становится электрически заряженной в процессе или после распыления,отличающийся тем, что дополнительно включает создание отдельного электрического поля первым электродом (18) и вторым электродом, которые электрически изолированы от других частей устройства, причем отдельное электрическое поле создается таким образом, что в него можно поместить по меньшей мере часть стеклянной подложки (2), и направление по меньшей мере части заряженных капель (17), распыленных с помощью двухжидко-6 019773 стного распылителя (16), в это отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил. 2. Способ по п.1, отличающийся тем, что получение капель (17) осуществляют непосредственно в отдельно созданном электрическом поле. 3. Способ по п.1 или 2, отличающийся тем, что стекло (2) или поверхность стекла нагревают, по существу, до температуры отжига или, по меньшей мере, температуры покрытия стекла (2) перед осаждением электрически заряженных капель (17) на указанную часть поверхности стекла. 4. Способ по п.3, отличающийся тем, что стекло (2) нагревают по меньшей мере до 100 С, предпочтительно по меньшей мере до 200 С и наиболее предпочтительно по меньшей мере до 300 С. 5. Способ по любому из пп.1-4, отличающийся тем, что осуществляют нагрев распыленных и электрически заряженных капель (17). 6. Способ по п.5, отличающийся тем, что нагрев распыленных и электрически заряженных капель(17) осуществляют с помощью нагретого распыляющего газа. 7. Способ по любому из пп.1-6, отличающийся тем, что по меньшей мере часть стекла (2) помещают в отдельно созданное электрическое поле для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил. 8. Способ по любому из пп.1-7, отличающийся тем, что по меньшей мере часть газа, используемого в двухжидкостном распылителе (16), заряжают с помощью коронного разряда (13). 9. Устройство (1) для формирования покрытия на стекле (2) с использованием по меньшей мере одного или более жидких сырьевых материалов, которые реагируют, по существу, по меньшей мере на части поверхности стекла, образуя на ней покрытие, содержащее один или более двухжидкостных распылителей (16) для распыления по меньшей мере части жидких сырьевых материалов каплями (17) и зарядные средства для придания электрического заряда по меньшей мере части газа, используемого в одном или более двухжидкостных распылителях (16), таким образом, что по меньшей мере часть капель (17) становится электрически заряженной в процессе или после распыления,отличающееся тем, что дополнительно содержит первый электрод (18) и второй электрод, которые электрически изолированы от других частей устройства, причем первый и второй электроды выполнены с возможностью создания между ними отдельного электрического поля для осаждения по меньшей мере части электрически заряженных капель (17) на указанную часть поверхности стекла под действием электростатических сил. 10. Устройство (1) по п.9, отличающееся тем, что один или более двухжидкостных распылителей(16) выполнены с возможностью распыления капель (17) в отдельно созданное электрическое поле. 11. Устройство (1) по п.9 или 10, отличающееся тем, что содержит средства нагрева для нагревания распыленных и электрически заряженных капель (17). 12. Устройство (1) по любому из пп.9-11, отличающееся тем, что средства нагрева выполнены с возможностью нагрева распыляющего газа для нагревания распыленных и электрически заряженных капель (17). 13. Устройство (1) по любому из пп.9-12, отличающееся тем, что первый и второй электроды выполнены таким образом, что отдельное созданное ими электрическое поле расположено таким образом,что оно вмещает по меньшей мере часть стекла (2) для осаждения по меньшей мере части электрически заряженных капель (17) на указанной части поверхности стекла под действием электростатических сил. 14. Устройство (1) по любому из пп.9-13, отличающееся тем, что содержит первый электрод (18),второй электрод и источник (12) питания, соединенный с первым электродом (18) и вторым электродом для обеспечения отдельно созданного электрического поля. 15. Устройство (1) по п.14, отличающееся тем, что первый или второй электроды (18) или первый и второй электроды (18) являются частями устройства (1). 16. Устройство (1) по п.14 или 15, отличающееся тем, что первый и второй электроды (18) отделены электроизоляционным материалом от других частей устройства (1). 17. Устройство (1) по любому из пп.9-16, отличающееся тем, что дополнительно содержит устройство (13) для получения коронного разряда для придания заряда по меньшей мере части газа, используемого в двухжидкостном распылителе (16). 18. Устройство (1) по любому из пп.9-17, отличающееся тем, что содержит средства (4, 5) нагрева стекла (2), по существу, до температуры отжига или, по меньшей мере, температуры покрытия этого стекла (2) перед осаждением электрически заряженных капель (17) на указанную часть поверхности стекла.

МПК / Метки

МПК: B05D 1/04, C03C 17/00

Метки: стекле, способ, покрытия, устройство, формирования

Код ссылки

<a href="https://eas.patents.su/9-19773-sposob-i-ustrojjstvo-dlya-formirovaniya-pokrytiya-na-stekle.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для формирования покрытия на стекле</a>

Предыдущий патент: Способы и устройства контроля целостности пневмогидравлического соединения

Следующий патент: Производные 2-пиридин-2-ил-пиразол-3(2h)-она, их получение и применение в терапии

Случайный патент: Способ очистки воды и аппарат для его осуществления