Коррозионностойкая сталь для применения в морских условиях

Формула / Реферат

1. Сталь, для применения в морских условиях, включающая в вес.%:

углерод 0,05-0,20;

кремний 0,15-0,55;

марганец 0,60-1,60;

хром 0,75-1,50;

алюминий 0,40-0,80;

ниобий и/или ванадий 0,01≤[Nb]+[V]≤0,60;

серу до 0,045 и

фосфор до 0,045.

2. Сталь в соответствии с п.1, где содержание углерода составляет от 0,06 до 0,10 вес.%.

3. Сталь в соответствии с п.1 или 2, где содержание кремния составляет от 0,16 до 0,45 вес.%.

4. Сталь в соответствии с пп.1, 2 или 3, где содержание марганца составляет от 0,70 до 1,20 вес.%.

5. Сталь в соответствии с любым из предыдущих пунктов, где содержание хрома составляет от 0,80 до 1,20 вес.%.

6. Сталь в соответствии с любым из предыдущих пунктов, где содержание алюминия составляет от 0,40 до 0,70 вес.%.

7. Сталь в соответствии с любым из предыдущих пунктов, где содержание ниобия и/или ванадия определено как 0,01≤[Nb]+[V]≤0,20 вес.%.

8. Сталь в соответствии с любым из предыдущих пунктов, где содержание серы составляет не более чем 0,008 вес.% и содержание фосфора составляет не более чем 0,020 вес.%.

9. Сталь в соответствии с любым из предыдущих пунктов, дополнительно включающая до 0,27 вес.% молибдена, предпочтительно до 0,15 вес.%, более предпочтительно до 0,10 вес.%.

10. Сталь в соответствии с любым из предыдущих пунктов, дополнительно включающая до 0,05 вес.% титана.

11. Сталь в соответствии с любым из предыдущих пунктов, включающая не более, чем 0,005 вес.% азота, предпочтительно не более чем 0,004 вес.%.

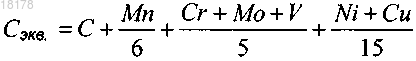

12. Сталь в соответствии с любым из предыдущих пунктов, имеющая величину углеродного эквивалента (Сэкв.) менее чем 0,43 как вычислено в соответствии с формулой

13. Сталь в соответствии с любым из предыдущих пунктов, имеющая в состоянии после горячей прокатки микроструктуру, состоящую в основном из феррита и перлита.

14. Стальное изделие, изготовленное из стали в соответствии с любым из предыдущих пунктов.

15. Промежуточное стальное изделие, такое как плоская заготовка, рулон, балочная заготовка или блюм, изготовленные из стали в соответствии с любым из пп.1-13.

16. Стальная конструкция, такая как шпунтовая стенка или комби-укрепление, включающая конструкционные элементы, изготовленные из стали в соответствии с любым из пп.1-13.

17. Горячекатаная шпунтовая свая, изготовленная из стали в соответствии с любым из пп.1-12, содержащая микроструктуру, состоящую из феррита и перлита.

18. Комби-укрепление из труб и шпунтовых свай, связанных друг с другом соединительными элементами, где указанные трубы, шпунтовые сваи и соединительные элементы изготовлены из стали в соответствии с любым из пп.1-13.

Текст

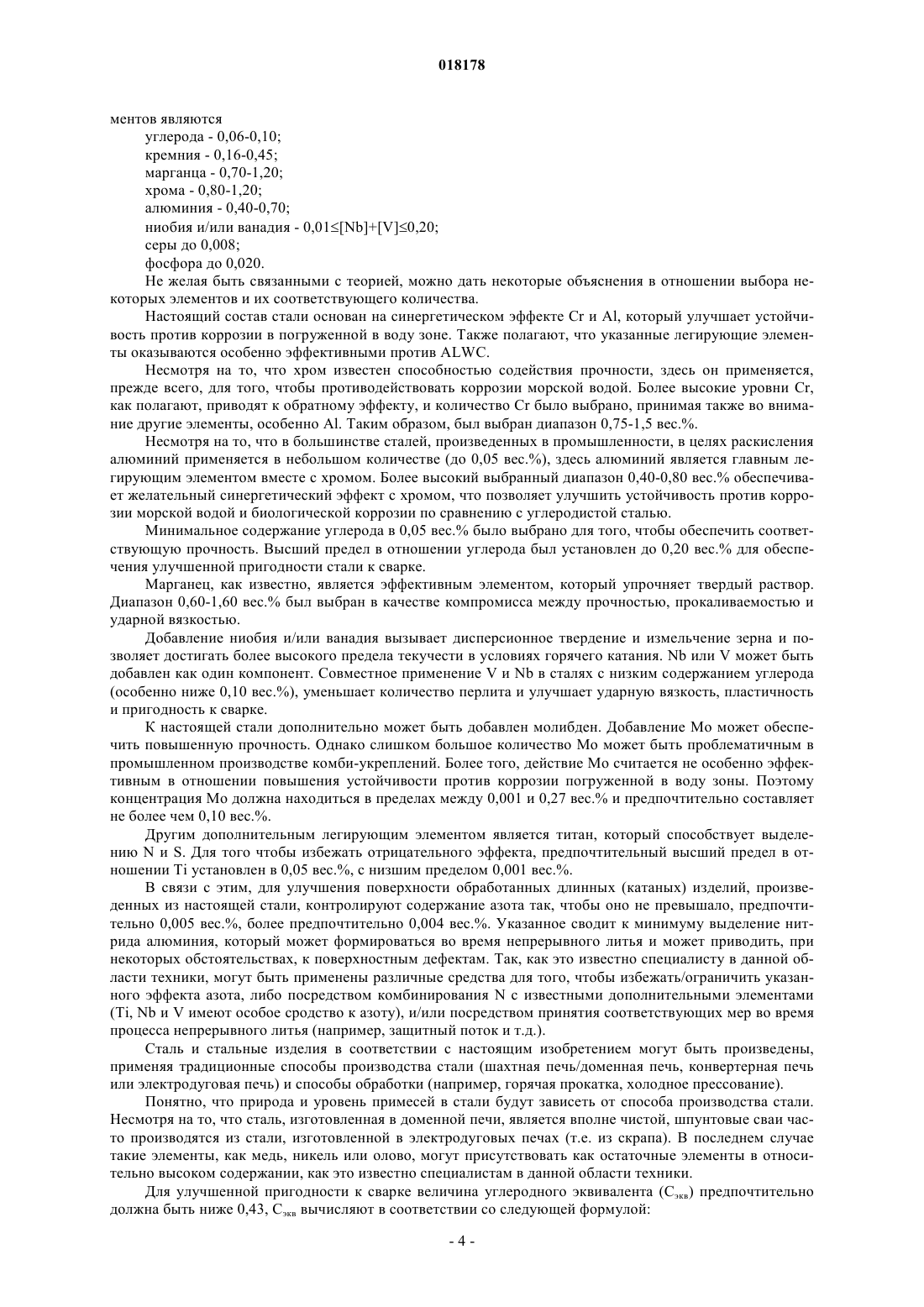

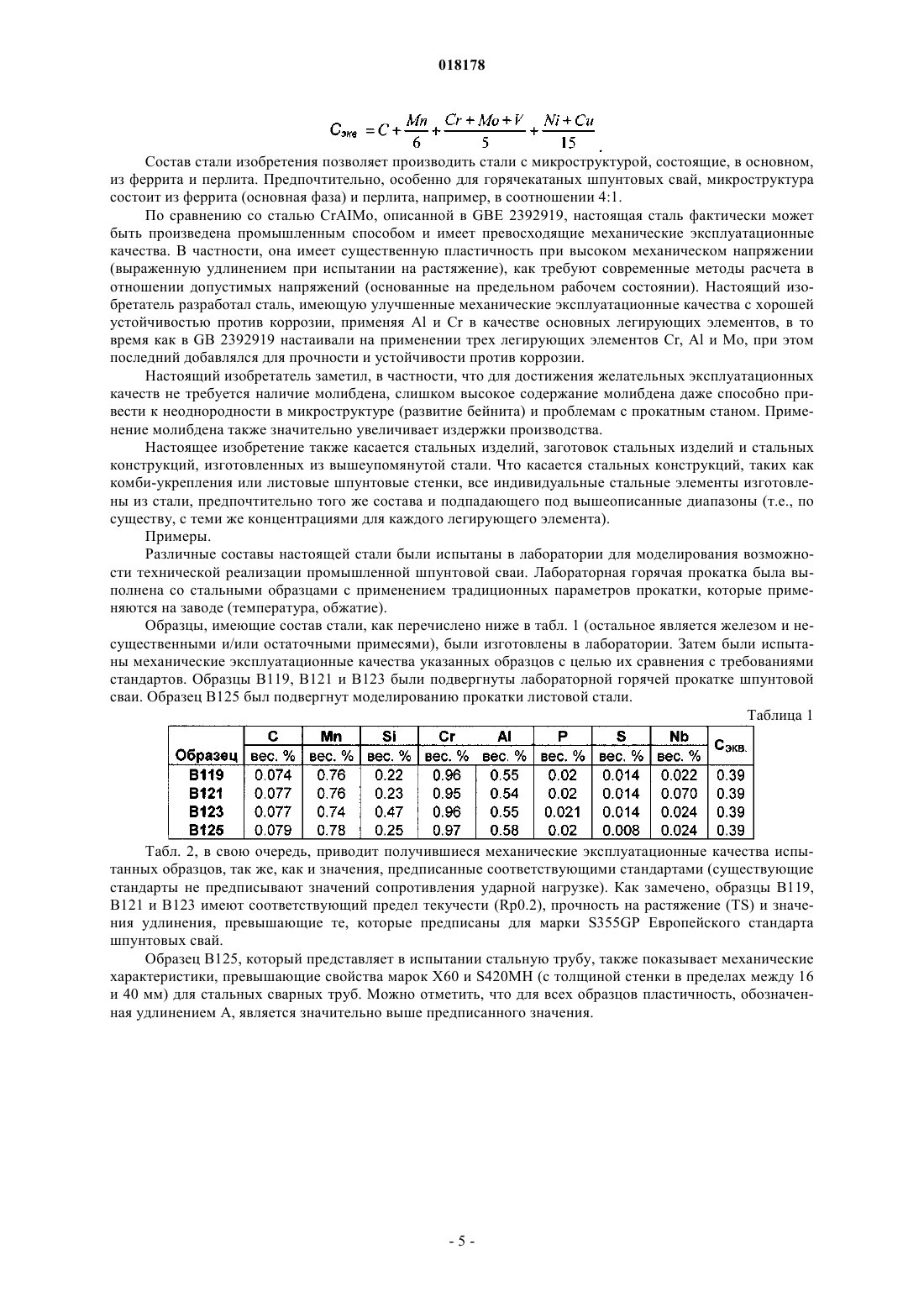

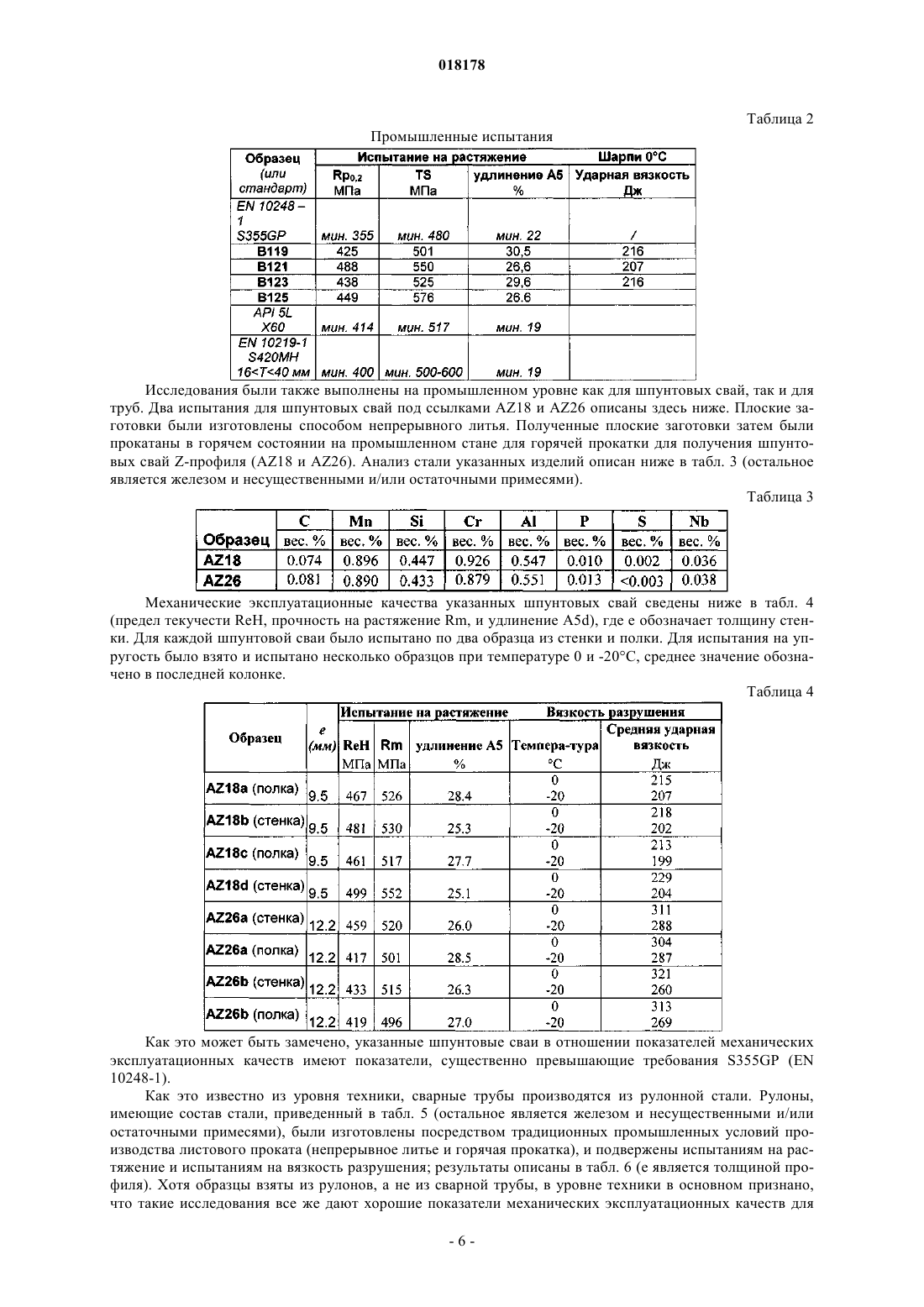

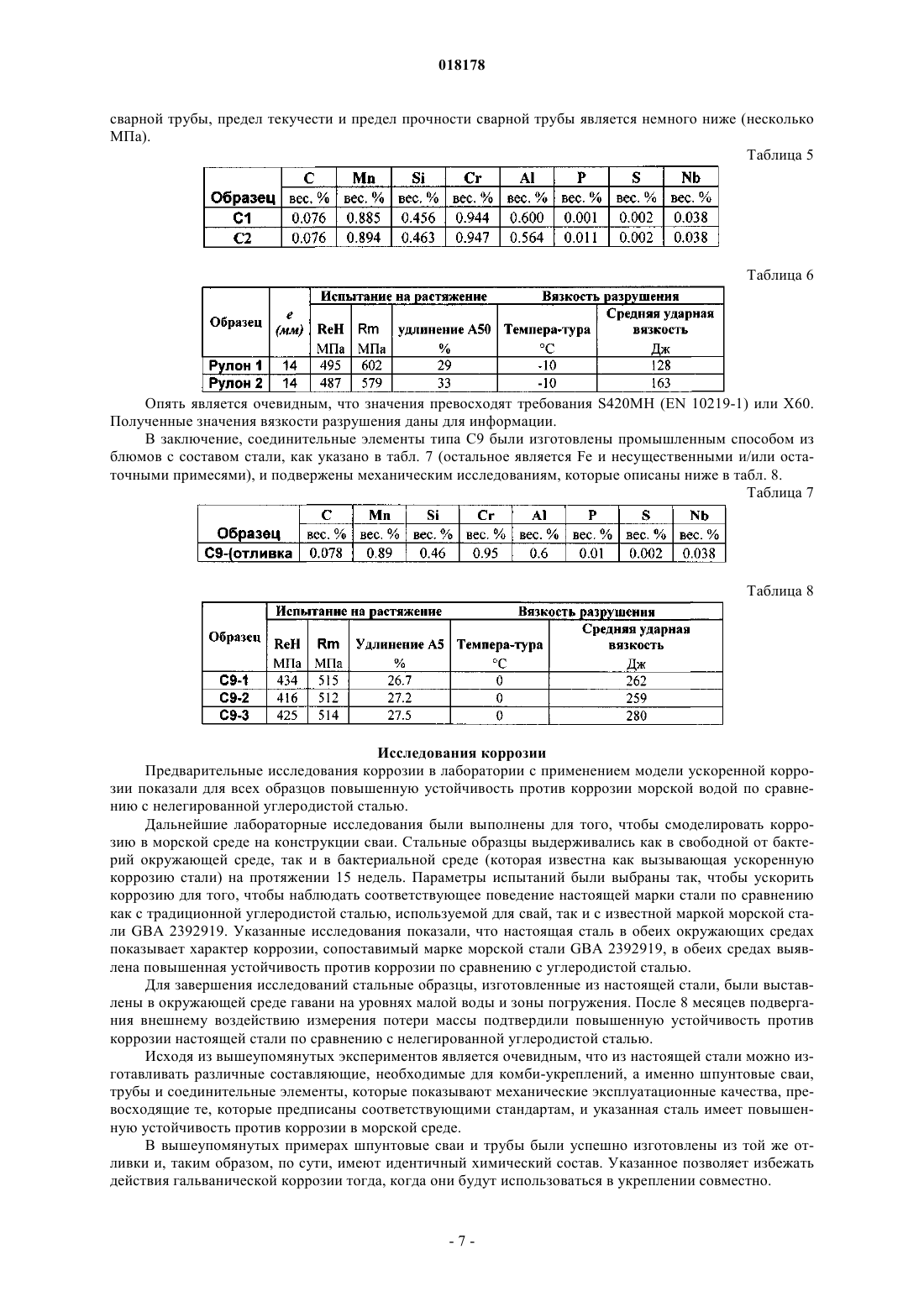

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ПРИМЕНЕНИЯ В МОРСКИХ УСЛОВИЯХ Область изобретения Настоящее изобретение в основном относится к коррозионностойким сталям и изделиям из таких сталей. Изобретение относится, в частности, но не исключительно, к коррозионностойким сталям для изделий, которые применяются в морских условиях. Указанные изделия включают, среди прочего, шпунтовые сваи, сваи-стойки, комбинированные укрепления, и т.д., которые во время применения погружены в морскую воду. Уровень техники изобретения Стальные шпунтовые сваи применялись с начала 20-го столетия как в строительстве причалов и гаваней, плотин и молов, для защиты берегов рек, так как и для земляных работ на земле и в воде, и, в основном, для земляных работ при установлении опор мостов, поддерживающих укреплений, конструкций фундамента и т.д. Кроме традиционных шпунтовых стенок, шпунтовые сваи также могут применяться в качестве шпунтового заполнения между маячными сваями для возведения комбинированных укреплений (или"комби-укреплений"), для конструкций с высоким сопротивлением изгибу, которые применяются в глубоководных укреплениях причала. Маячные сваи обычно являются либо широкополочными двутавровыми балками, либо холоднокатаными сварными трубами. Шпунтовое заполнение соединяется с маячными сваями посредством шпунтовых замков (соединительных элементов). Конструкция шпунтовой стенки и, в более общем смысле, стального комби-укрепления, обуславливается нагрузками, действующими при этом, которые включают приложенные силы от почвы, воды и поверхностных нагрузок. Таким образом, механическая прочность структурных элементов, таких как шпунтовые сваи и трубы, является первостепенным параметром. Другим существенным аспектом, надлежащим быть рассмотренным в конструкции комбиукрепления, является срок службы. Срок эксплуатации конструкций шпунтовых свай, очевидно, будет сильно зависеть от экологических факторов. Те, кто работает в морской окружающей среде, знают, что коррозия является один из самых важных факторов, которая должна приниматься во внимание при долгосрочной эксплуатации конструкций. Действительно, хлориды, найденные в морских средах, стимулируют процесс коррозии и являются основной причиной большинства агрессивных воздействий на сталь. Комбинация ветра и волн обеспечивают кислород и влагу для электрохимической реакции, а трение может удалить любую защитную антикоррозионную пленку. Однако можно отметить, что не все морские окружающие среды являются опасно агрессивными по отношению к стали, и не все зоны вдоль высоты конструкций сваи подвергаются воздействию в одинаковой мере. Фактически морская часть шпунтовой стенки подвержена действию шести "зон" - атмосферной, зоны периодического смачивания (атмосферная зона сразу выше верхней точки прилива), приливноотливной зоны, зоны малой воды, зон погружения и почвы. Уровень коррозии в каждой из этих зон значительно варьируется. Опыт показывает, что, в основном, стальные шпунтовые сваи в прибрежных морских средах имеют самые высокие уровни коррозии в зонах периодического смачивания (сразу выше среднего уровня полной воды) и малой воды (сразу ниже среднего уровня малой воды), уровни коррозии в атмосферной зоне и зоне почвы считаются незначительными на указанных конструкциях свай. Действие коррозии в морских средах должны приниматься во внимание при применении защитного запасного количества стали и/или защитных методов (покраска, противокоррозионная катодная защита). Однако защитная покраска или определенное покрытие могут применяться только на непогружаемых зонах стальной конструкции. Добавление определенных легирующих элементов к углеродистой стали также обеспечивает улучшенные эксплуатационные качества в некоторых окружающих средах. Уже в 1913 г. экспериментальные работы в сталелитейной промышленности показали, что небольшое количество меди увеличивает устойчивость против атмосферной коррозии углеродистой стали. В 1960-х гг. был разработан так называемый сорт "Моряк", который и сегодня является известной альтернативой углеродистой стали, применяемой для шпунтовых свай в морских средах. Стандарт А 690ASTM (Американского общества по испытанию материалов) дает химический состав этой высокопрочной, низколегированной (ВПНЛ) стали, которая содержит более высокие уровни меди (0,08-0,11 вес.%),никеля (0,4-0,5 вес.%) и фосфора (0,08-0,11 вес.%), чем нелегированные углеродистые конструкционные стали. Исследования показали значительно улучшенную коррозионную устойчивость против коррозии морской водой подверженных морской воде конструкций в зоне периодического смачивания по сравнению с нелегированными углеродистыми конструкционными сталями. Компания Corus UK, Ltd., также заинтересованная коррозией стали в морской среде, подала 12.09.2002 г. заявку на патент, опубликованную под номером GB 2392919, которая касается коррозионностойкой стали CrAIMo для изготовления шпунтовых свай для применения в морских условиях. Раскрыт следующий состав стали (вес.%): углерод 0,05-0,25; кремний до 0,60; марганец 0,80-1,70; хром 0,751,50; молибден 0,20-0,50; алюминий 0,40-0,80; титан до 0,05; фосфор до 0,045; сера до 0,045; остальное железо и несущественные и/или остаточные примеси. Цель, преследуемая компанией Corus, состояла в том, чтобы обеспечить пригодную для сварки коррозионностойкую сталь, которая является особенно стойкой к морской воде и имеющей следующие механические характеристики: минимальный предел текучести приблизительно 355 МПа; минимальная прочность на растяжение приблизительно 480 МПа; минимальная ударная вязкость по Шарпи 27 Дж при температуре испытания 0 С. К сожалению, указанная сталь CrAIMo, разработанная для изделий шпунтовых свай, никогда не производилась в промышленном масштабе по причине первоначальных трудностей, с которыми столкнулись как в процессе непрерывного литья, так и в некоторых неудовлетворительных механических характеристиках. Кроме того, результаты испытаний вышеупомянутой стали, которые известны настоящему заявителю, не позволили достичь предполагаемых механических эксплуатационных качеств. В частности, вышеупомянутая сталь CrAIMo показала низкую ударную вязкость и пластичность. Нужно отметить, что в прошлом было выполнено множество исследований и испытаний для того,чтобы определить действие легирующих элементов на антикоррозионные свойства низколегированных сталей. В ходе исследования, в основном, авторы указанных исследований наблюдали некоторые тенденции в действии определенного легирующего элемента по отношению к заданной коррозионной зоне и на протяжении заданного периода времени, однако выводы всегда были посредственными. Помимо прочего, имеется много противоречивых результатов. В качестве основного правила нужно учитывать, что соотношение между антикоррозионными свойствами стали в морской среде и легирующими элементами значительно варьируется в зависимости от окружающей морской среды. Как это является известным из уровня техники, то же действие легирующего элемента на антикоррозионные свойства стали в зоне периодического смачивания и в зоне погружения, очевидно, может быть различным. Фактически заданный легирующий элемент может улучшить устойчивость против коррозии стали в одной зоне, но не в другой зоне, или даже повысить уровень коррозии в этой другой зоне. Кроме того, было замечено, что в то время, как повышение содержания хрома, например, может вначале улучшить устойчивость против коррозии, то после определенного периода времени, ситуация может быть обратной. Кроме того, может существовать некоторое синергетическое действие между легирующими элементами, такое синергетическое действие, конечно, зависит от концентрации, но, как правило, не меняется линейно в зависимости от концентраций. Другим видом коррозии, которой могут быть подвержены металлические конструкции, является так называемая "гальваническая коррозия". Гальваническая коррозия определяется как ускоренная коррозия металла по причине электрического контакта с более пассивным металлом в электролите. Более высокая электропроводность морской воды облегчает такой тип коррозии между двумя различными типами металлов, которые могут быть найдены в металлической конструкции. Следовательно, проектируя комбиукрепления, необходимо позаботиться о том, чтобы не соединять конструкционные элементы из углеродистой стали с другими конструкционными элементами, изготовленными из микролегированной стали. Позднее внимание было обращено на следующий источник коррозии, определяемый в основном как коррозия, вызванная микробиологическими факторами (MIC). Действительно, в последнее время было доказано, что указанный вид локализованной коррозии происходит на стальных конструкциях в морской среде в зоне малой воды. Это явление известно как ускоренная коррозия в малой воде (ALWC) и характеризуется чрезвычайно высокими уровнями коррозии. Учитывая вышеупомянутое, становится очевидным, что в конструкции комби-укреплений, применяемых в морских средах, необходимо учитывать множество факторов. Выбранные стали для различных конструкционных элементов должны обладать необходимой механической прочностью, но в то же время также является желательным, чтобы сталь имела повышенную устойчивость против коррозии морской водой. Хотя добавление некоторых легирующих элементов может быть полезно для улучшения устойчивости против коррозии, оно не должно ухудшать эксплуатационные качества. Легирование углеродистой стали должно быть тщательно выполнено таким образом, чтобы достигнуть желательной прочности и ударной вязкости, увеличить устойчивость против коррозии в одной или более зонах, в то же время не допустив ускорения коррозии в других зонах и не упустив из виду способность стали к сварке и необходимые затраты. Хотя высокая коррозия стали в морских средах была предметом рассмотрения, начиная с 1950-х гг.,нужно отметить, что, практически, подавляющее большинство шпунтовых свай и труб для применения в морской среде, произведенных в настоящее время, изготовлено из нелегированной углеродистой стали. Объект изобретения Объектом настоящего изобретения является обеспечение коррозионностойкой стали, которая специально обеспечивает улучшенную устойчивость против коррозии морской водой и дает адекватные механические эксплуатационные качества указанных стальных изделий для строительства комбиукреплений и других конструкций в морской среде. Краткое изложение сущности изобретения Настоящее изобретение фактически исходит из идеи, что для того чтобы увеличить срок эксплуатации и упростить защиту конструкций шпунтовых свай и, в более общем смысле, стальных комбиукреплений в морской среде, желательно располагать одним составом стали (химическим), который был бы подходящим для изготовления различных конструкционных элементов. В связи с этим необходимо помнить, что комби-укрепления традиционно изготовляются из труб и шпунтовых свай, соответствующих различным стандартам, которые заключают в себе различные требования в отношении химических составов указанных конструкционных элементов. Применение той же стали для изготовления конструкционных элементов, таких как трубы или широкополочные двутавровые балки, шпунтовые сваи и соединительные элементы комби-укрепления,уменьшает проблему гальванической коррозии между соединенными конструкционными элементами. Кроме того, коррозия будет распространяться по конструкции равномерно для тех же зон. Кроме того, что касается защиты, настоящие изобретатели стремились разработать состав стали, по крайней мере, улучшающий устойчивость против коррозии в зоне погружения. Было решено улучшить защиту комби-укреплений или шпунтовых стенок. Действительно, защита погруженных в воду участков стальных конструкций является, очевидно, менее удобной, чем защита атмосферной зоны или зоны периодического смачивания, погруженная в воду зона всегда находится под водой. Таким образом, трудность в разработке такой стали состоит в той сумме параметров, которые должны быть приняты во внимание, плюс тот факт, что шпунтовые сваи и трубы поступают из различных технологических маршрутов, каждый из которых имеет свои собственные производственные способы, условия и ноу-хау, в особенности это касается составов стали, из которой они изготовлены. Разрабатывая настоящее изобретение, изобретатели приняли во внимание многочисленные параметры: механические эксплуатационные качества (прочность и ударная вязкость, микроструктура); устойчивость против коррозии, особенно в зоне погружения в морской воде; пригодность к сварке; промышленная осуществимость, принимая также во внимание то, что состав стали должен быть подходящим в применении для способов производства длинных и плоских изделий; и последнее, но не менее важное, затраты. В соответствии с настоящим изобретением предложена сталь, которая включает железо и в вес.%: углерод - 0,05-0,20; кремний - 0,15-0,55; марганец - 0,60-1.60; хром - 0,75-1,50; алюминий - 0,40-0,80; ниобий и/или ванадий - 0,01[Nb]+[V]0,60; серу до 0,045 и фосфор до 0,045. Предпочтительно остальное является железом и несущественными и/или остаточными примесями. Однако сталь, кроме того, может включать другие элементы. Необходимо принять во внимание, что микролегированная сталь изобретения имеет улучшенную устойчивость против коррозии, особенно в морской воде, по сравнению с нелегированной углеродистой сталью, т.е. уровень коррозии в зоне погружения является уменьшенным. Улучшенная устойчивость против коррозии в зоне погружения является особенным преимуществом, так как погруженные в воду участки не могут быть защищены посредством краски или определенного покрытия. Не желая быть связанным с теорией, все же можно отметить, что улучшенная устойчивость против коррозии является результатом плотно прилегающего и компактного слоя, который формируется на погруженных в воду зонах и зонах малой воды. Этот слой обогащен микролегирующими элементами и действует как барьер для кислорода, который необходим для того, чтобы происходила постоянная коррозия. Нужно также учитывать, что настоящий состав стали улучшил устойчивость против коррозии MIC(вызванной микробиологическими факторами), в частности ALWC (ускоренной коррозии в малой воде). Поскольку комби-укрепления нужно вбивать в почву, применяя молоток или вибропогружатель, то разные элементы конструкций должны сопротивляться механическим напряжениям, производимым во время установки. В связи с этим можно отметить, что дополнительным преимущественным аспектом настоящей стали является ударная вязкость и пластичность при высоком уровне механического напряжения (увеличенные на относительное удлинение при разрыве А). Указанная улучшенная устойчивость против коррозии не ухудшает механические эксплуатационные качества, так как могут быть достигнуты следующие эксплуатационные качества: минимальный предел текучести приблизительно 355 МПа для шпунтовых свай и 400 МПа для труб; и минимальная прочность на растяжение приблизительно 480 МПа для шпунтовых свай и 500 МПа для труб. Кроме того, настоящим составом может быть обеспечена минимальная ударная вязкость в 27 Дж при температуре 0 С. Следовательно, существующая сталь позволяет производить шпунтовые сваи (а именно, U, Z или маячные сваи Н) и соединительные элементы, имеющие, по крайней мере, механические эксплуатационные качества марки S355GP в соответствии со стандартом EN10248-1. Указанное также позволяет производить трубы, имеющие, по крайней мере, механические эксплуатационные качества марки S420MH стандарта EN10219-1 или Х 60 стандарта API 5L. Предпочтительными концентрациями (вес.%) для каждого из вышеупомянутых легирующих эле-3 018178 ментов являются углерода - 0,06-0,10; кремния - 0,16-0,45; марганца - 0,70-1,20; хрома - 0,80-1,20; алюминия - 0,40-0,70; ниобия и/или ванадия - 0,01[Nb]+[V]0,20; серы до 0,008; фосфора до 0,020. Не желая быть связанными с теорией, можно дать некоторые объяснения в отношении выбора некоторых элементов и их соответствующего количества. Настоящий состав стали основан на синергетическом эффекте Cr и Al, который улучшает устойчивость против коррозии в погруженной в воду зоне. Также полагают, что указанные легирующие элементы оказываются особенно эффективными против ALWC. Несмотря на то, что хром известен способностью содействия прочности, здесь он применяется,прежде всего, для того, чтобы противодействовать коррозии морской водой. Более высокие уровни Cr,как полагают, приводят к обратному эффекту, и количество Cr было выбрано, принимая также во внимание другие элементы, особенно Al. Таким образом, был выбран диапазон 0,75-1,5 вес.%. Несмотря на то, что в большинстве сталей, произведенных в промышленности, в целях раскисления алюминий применяется в небольшом количестве (до 0,05 вес.%), здесь алюминий является главным легирующим элементом вместе с хромом. Более высокий выбранный диапазон 0,40-0,80 вес.% обеспечивает желательный синергетический эффект с хромом, что позволяет улучшить устойчивость против коррозии морской водой и биологической коррозии по сравнению с углеродистой сталью. Минимальное содержание углерода в 0,05 вес.% было выбрано для того, чтобы обеспечить соответствующую прочность. Высший предел в отношении углерода был установлен до 0,20 вес.% для обеспечения улучшенной пригодности стали к сварке. Марганец, как известно, является эффективным элементом, который упрочняет твердый раствор. Диапазон 0,60-1,60 вес.% был выбран в качестве компромисса между прочностью, прокаливаемостью и ударной вязкостью. Добавление ниобия и/или ванадия вызывает дисперсионное твердение и измельчение зерна и позволяет достигать более высокого предела текучести в условиях горячего катания. Nb или V может быть добавлен как один компонент. Совместное применение V и Nb в сталях с низким содержанием углерода(особенно ниже 0,10 вес.%), уменьшает количество перлита и улучшает ударную вязкость, пластичность и пригодность к сварке. К настоящей стали дополнительно может быть добавлен молибден. Добавление Мо может обеспечить повышенную прочность. Однако слишком большое количество Мо может быть проблематичным в промышленном производстве комби-укреплений. Более того, действие Мо считается не особенно эффективным в отношении повышения устойчивости против коррозии погруженной в воду зоны. Поэтому концентрация Мо должна находиться в пределах между 0,001 и 0,27 вес.% и предпочтительно составляет не более чем 0,10 вес.%. Другим дополнительным легирующим элементом является титан, который способствует выделению N и S. Для того чтобы избежать отрицательного эффекта, предпочтительный высший предел в отношении Ti установлен в 0,05 вес.%, с низшим пределом 0,001 вес.%. В связи с этим, для улучшения поверхности обработанных длинных (катаных) изделий, произведенных из настоящей стали, контролируют содержание азота так, чтобы оно не превышало, предпочтительно 0,005 вес.%, более предпочтительно 0,004 вес.%. Указанное сводит к минимуму выделение нитрида алюминия, который может формироваться во время непрерывного литья и может приводить, при некоторых обстоятельствах, к поверхностным дефектам. Так, как это известно специалисту в данной области техники, могут быть применены различные средства для того, чтобы избежать/ограничить указанного эффекта азота, либо посредством комбинирования N с известными дополнительными элементами(Ti, Nb и V имеют особое сродство к азоту), и/или посредством принятия соответствующих мер во время процесса непрерывного литья (например, защитный поток и т.д.). Сталь и стальные изделия в соответствии с настоящим изобретением могут быть произведены,применяя традиционные способы производства стали (шахтная печь/доменная печь, конвертерная печь или электродуговая печь) и способы обработки (например, горячая прокатка, холодное прессование). Понятно, что природа и уровень примесей в стали будут зависеть от способа производства стали. Несмотря на то, что сталь, изготовленная в доменной печи, является вполне чистой, шпунтовые сваи часто производятся из стали, изготовленной в электродуговых печах (т.е. из скрапа). В последнем случае такие элементы, как медь, никель или олово, могут присутствовать как остаточные элементы в относительно высоком содержании, как это известно специалистам в данной области техники. Для улучшенной пригодности к сварке величина углеродного эквивалента (Сэкв) предпочтительно должна быть ниже 0,43, Сэкв вычисляют в соответствии со следующей формулой: Состав стали изобретения позволяет производить стали с микроструктурой, состоящие, в основном,из феррита и перлита. Предпочтительно, особенно для горячекатаных шпунтовых свай, микроструктура состоит из феррита (основная фаза) и перлита, например, в соотношении 4:1. По сравнению со сталью CrAIMo, описанной в GBE 2392919, настоящая сталь фактически может быть произведена промышленным способом и имеет превосходящие механические эксплуатационные качества. В частности, она имеет существенную пластичность при высоком механическом напряжении(выраженную удлинением при испытании на растяжение), как требуют современные методы расчета в отношении допустимых напряжений (основанные на предельном рабочем состоянии). Настоящий изобретатель разработал сталь, имеющую улучшенные механические эксплуатационные качества с хорошей устойчивостью против коррозии, применяя Al и Cr в качестве основных легирующих элементов, в то время как в GB 2392919 настаивали на применении трех легирующих элементов Cr, Al и Мо, при этом последний добавлялся для прочности и устойчивости против коррозии. Настоящий изобретатель заметил, в частности, что для достижения желательных эксплуатационных качеств не требуется наличие молибдена, слишком высокое содержание молибдена даже способно привести к неоднородности в микроструктуре (развитие бейнита) и проблемам с прокатным станом. Применение молибдена также значительно увеличивает издержки производства. Настоящее изобретение также касается стальных изделий, заготовок стальных изделий и стальных конструкций, изготовленных из вышеупомянутой стали. Что касается стальных конструкций, таких как комби-укрепления или листовые шпунтовые стенки, все индивидуальные стальные элементы изготовлены из стали, предпочтительно того же состава и подпадающего под вышеописанные диапазоны (т.е., по существу, с теми же концентрациями для каждого легирующего элемента). Примеры. Различные составы настоящей стали были испытаны в лаборатории для моделирования возможности технической реализации промышленной шпунтовой сваи. Лабораторная горячая прокатка была выполнена со стальными образцами с применением традиционных параметров прокатки, которые применяются на заводе (температура, обжатие). Образцы, имеющие состав стали, как перечислено ниже в табл. 1 (остальное является железом и несущественными и/или остаточными примесями), были изготовлены в лаборатории. Затем были испытаны механические эксплуатационные качества указанных образцов с целью их сравнения с требованиями стандартов. Образцы В 119, В 121 и В 123 были подвергнуты лабораторной горячей прокатке шпунтовой сваи. Образец В 125 был подвергнут моделированию прокатки листовой стали. Таблица 1 Табл. 2, в свою очередь, приводит получившиеся механические эксплуатационные качества испытанных образцов, так же, как и значения, предписанные соответствующими стандартами (существующие стандарты не предписывают значений сопротивления ударной нагрузке). Как замечено, образцы В 119,В 121 и В 123 имеют соответствующий предел текучести (Rp0.2), прочность на растяжение (TS) и значения удлинения, превышающие те, которые предписаны для марки S355GP Европейского стандарта шпунтовых свай. Образец В 125, который представляет в испытании стальную трубу, также показывает механические характеристики, превышающие свойства марок Х 60 и S420MH (с толщиной стенки в пределах между 16 и 40 мм) для стальных сварных труб. Можно отметить, что для всех образцов пластичность, обозначенная удлинением А, является значительно выше предписанного значения. Исследования были также выполнены на промышленном уровне как для шпунтовых свай, так и для труб. Два испытания для шпунтовых свай под ссылками AZ18 и AZ26 описаны здесь ниже. Плоские заготовки были изготовлены способом непрерывного литья. Полученные плоские заготовки затем были прокатаны в горячем состоянии на промышленном стане для горячей прокатки для получения шпунтовых свай Z-профиля (AZ18 и AZ26). Анализ стали указанных изделий описан ниже в табл. 3 (остальное является железом и несущественными и/или остаточными примесями). Таблица 3 Механические эксплуатационные качества указанных шпунтовых свай сведены ниже в табл. 4(предел текучести ReH, прочность на растяжение Rm, и удлинение A5d), где е обозначает толщину стенки. Для каждой шпунтовой сваи было испытано по два образца из стенки и полки. Для испытания на упругость было взято и испытано несколько образцов при температуре 0 и -20 С, среднее значение обозначено в последней колонке. Таблица 4 Как это может быть замечено, указанные шпунтовые сваи в отношении показателей механических эксплуатационных качеств имеют показатели, существенно превышающие требования S355GP (EN 10248-1). Как это известно из уровня техники, сварные трубы производятся из рулонной стали. Рулоны,имеющие состав стали, приведенный в табл. 5 (остальное является железом и несущественными и/или остаточными примесями), были изготовлены посредством традиционных промышленных условий производства листового проката (непрерывное литье и горячая прокатка), и подвержены испытаниям на растяжение и испытаниям на вязкость разрушения; результаты описаны в табл. 6 (е является толщиной профиля). Хотя образцы взяты из рулонов, а не из сварной трубы, в уровне техники в основном признано,что такие исследования все же дают хорошие показатели механических эксплуатационных качеств для сварной трубы, предел текучести и предел прочности сварной трубы является немного ниже (несколько МПа). Таблица 5 Опять является очевидным, что значения превосходят требования S420MH (EN 10219-1) или Х 60. Полученные значения вязкости разрушения даны для информации. В заключение, соединительные элементы типа С 9 были изготовлены промышленным способом из блюмов с составом стали, как указано в табл. 7 (остальное является Fe и несущественными и/или остаточными примесями), и подвержены механическим исследованиям, которые описаны ниже в табл. 8. Таблица 7 Исследования коррозии Предварительные исследования коррозии в лаборатории с применением модели ускоренной коррозии показали для всех образцов повышенную устойчивость против коррозии морской водой по сравнению с нелегированной углеродистой сталью. Дальнейшие лабораторные исследования были выполнены для того, чтобы смоделировать коррозию в морской среде на конструкции сваи. Стальные образцы выдерживались как в свободной от бактерий окружающей среде, так и в бактериальной среде (которая известна как вызывающая ускоренную коррозию стали) на протяжении 15 недель. Параметры испытаний были выбраны так, чтобы ускорить коррозию для того, чтобы наблюдать соответствующее поведение настоящей марки стали по сравнению как с традиционной углеродистой сталью, используемой для свай, так и с известной маркой морской стали GBA 2392919. Указанные исследования показали, что настоящая сталь в обеих окружающих средах показывает характер коррозии, сопоставимый марке морской стали GBA 2392919, в обеих средах выявлена повышенная устойчивость против коррозии по сравнению с углеродистой сталью. Для завершения исследований стальные образцы, изготовленные из настоящей стали, были выставлены в окружающей среде гавани на уровнях малой воды и зоны погружения. После 8 месяцев подвергания внешнему воздействию измерения потери массы подтвердили повышенную устойчивость против коррозии настоящей стали по сравнению с нелегированной углеродистой сталью. Исходя из вышеупомянутых экспериментов является очевидным, что из настоящей стали можно изготавливать различные составляющие, необходимые для комби-укреплений, а именно шпунтовые сваи,трубы и соединительные элементы, которые показывают механические эксплуатационные качества, превосходящие те, которые предписаны соответствующими стандартам, и указанная сталь имеет повышенную устойчивость против коррозии в морской среде. В вышеупомянутых примерах шпунтовые сваи и трубы были успешно изготовлены из той же отливки и, таким образом, по сути, имеют идентичный химический состав. Указанное позволяет избежать действия гальванической коррозии тогда, когда они будут использоваться в укреплении совместно. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сталь, для применения в морских условиях, включающая в вес.%: углерод 0,05-0,20; кремний 0,15-0,55; марганец 0,60-1,60; хром 0,75-1,50; алюминий 0,40-0,80; ниобий и/или ванадий 0,01[Nb]+[V]0,60; серу до 0,045 и фосфор до 0,045. 2. Сталь в соответствии с п.1, где содержание углерода составляет от 0,06 до 0,10 вес.%. 3. Сталь в соответствии с п.1 или 2, где содержание кремния составляет от 0,16 до 0,45 вес.%. 4. Сталь в соответствии с пп.1, 2 или 3, где содержание марганца составляет от 0,70 до 1,20 вес.%. 5. Сталь в соответствии с любым из предыдущих пунктов, где содержание хрома составляет от 0,80 до 1,20 вес.%. 6. Сталь в соответствии с любым из предыдущих пунктов, где содержание алюминия составляет от 0,40 до 0,70 вес.%. 7. Сталь в соответствии с любым из предыдущих пунктов, где содержание ниобия и/или ванадия определено как 0,01[Nb]+[V]0,20 вес.%. 8. Сталь в соответствии с любым из предыдущих пунктов, где содержание серы составляет не более чем 0,008 вес.% и содержание фосфора составляет не более чем 0,020 вес.%. 9. Сталь в соответствии с любым из предыдущих пунктов, дополнительно включающая до 0,27 вес.% молибдена, предпочтительно до 0,15 вес.%, более предпочтительно до 0,10 вес.%. 10. Сталь в соответствии с любым из предыдущих пунктов, дополнительно включающая до 0,05 вес.% титана. 11. Сталь в соответствии с любым из предыдущих пунктов, включающая не более, чем 0,005 вес.% азота, предпочтительно не более чем 0,004 вес.%. 12. Сталь в соответствии с любым из предыдущих пунктов, имеющая величину углеродного эквивалента (Сэкв.) менее чем 0,43 как вычислено в соответствии с формулой 13. Сталь в соответствии с любым из предыдущих пунктов, имеющая в состоянии после горячей прокатки микроструктуру, состоящую в основном из феррита и перлита. 14. Стальное изделие, изготовленное из стали в соответствии с любым из предыдущих пунктов. 15. Промежуточное стальное изделие, такое как плоская заготовка, рулон, балочная заготовка или блюм, изготовленные из стали в соответствии с любым из пп.1-13. 16. Стальная конструкция, такая как шпунтовая стенка или комби-укрепление, включающая конструкционные элементы, изготовленные из стали в соответствии с любым из пп.1-13. 17. Горячекатаная шпунтовая свая, изготовленная из стали в соответствии с любым из пп.1-12, содержащая микроструктуру, состоящую из феррита и перлита. 18. Комби-укрепление из труб и шпунтовых свай, связанных друг с другом соединительными элементами, где указанные трубы, шпунтовые сваи и соединительные элементы изготовлены из стали в соответствии с любым из пп.1-13.

МПК / Метки

МПК: C22C 38/06, C22C 38/22, C22C 38/26, C22C 38/04, C21D 8/02, C22C 38/02, C22C 38/24

Метки: коррозионностойкая, условиях, сталь, применения, морских

Код ссылки

<a href="https://eas.patents.su/9-18178-korrozionnostojjkaya-stal-dlya-primeneniya-v-morskih-usloviyah.html" rel="bookmark" title="База патентов Евразийского Союза">Коррозионностойкая сталь для применения в морских условиях</a>

Предыдущий патент: Прижимной ролик

Следующий патент: Непрерывный способ получения амидов низших алифатических карбоновых кислот

Случайный патент: Способ и устройство для очистки текучих сред от загрязняющих поликомпонентных ингредиентов