Плeнка, сополимер этилена и бутена и его применение для изготовления пленки

Номер патента: 15936

Опубликовано: 30.12.2011

Авторы: Ван Марион Ремко, Эгген Свейн Стааль, Хелланд Ирене

Формула / Реферат

1. Пленка, включающая по меньшей мере один слой, содержащий сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, имеющий комплексную вязкость при напряжении при сдвиге 5 кПа эта5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190°С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге 300 кПа, составляющий 120 или более.

2. Пленка по п.1, где сополимер этилена и бутена имеет показатель текучести расплава ПТР5, измеренный согласно ISO 1133 при 190°С и нагрузке 5 кг, по меньшей мере 0,1 г/10 мин.

3. Пленка по любому из пп.1 или 2, где сополимер этилена и бутена имеет показатель текучести расплава ПТР5, измеренный согласно ISO 1133 при 190°С и нагрузке 5 кг, 0,5 г/10 мин или менее.

4. Пленка по любому из пп.1-3, где пленка имеет значение прокола при сбрасывании колющего предмета более 200 г, если пленку экструдируют с толщиной 15 мкм на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки.

5. Пленка по любому из пп.1-4, где сополимер этилена и бутена имеет плотность 940 кг/м3 или более.

6. Пленка по любому из пп.1-5, где сополимер этилена и бутена содержит (А) этиленовую гомополимерную фракцию и (Б) сополимерную фракцию этилена и бутена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б).

7. Пленка по п.6, где массовая доля фракции (А) относительно суммарной массы фракций (А) и (Б) составляет более 40%.

8. Пленка по п.6 или 7, где фракция (А) имеет ПТР2, измеренный согласно ISO 1133 при 190°С и нагрузке 2,16 кг, от 50 г/10 мин до 2000 г/10 мин.

9. Пленка по любому из пп.6-8, где сополимер этилена и бутена представляет собой сополимер, полученный в многостадийной реакции.

10. Пленка по любому из пп.1-9, где пленка имеет прочность на разрыв по Элмендорфу в направлении экструзии, измеренную на образцах пленки, имеющих толщину 15 мкм, согласно ISO 6383/2, по меньшей мере 0,09.

11. Сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС (5/300), измеренный при 190°С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более.

12. Применение сополимера этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190°С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более, для изготовления пленки.

Текст

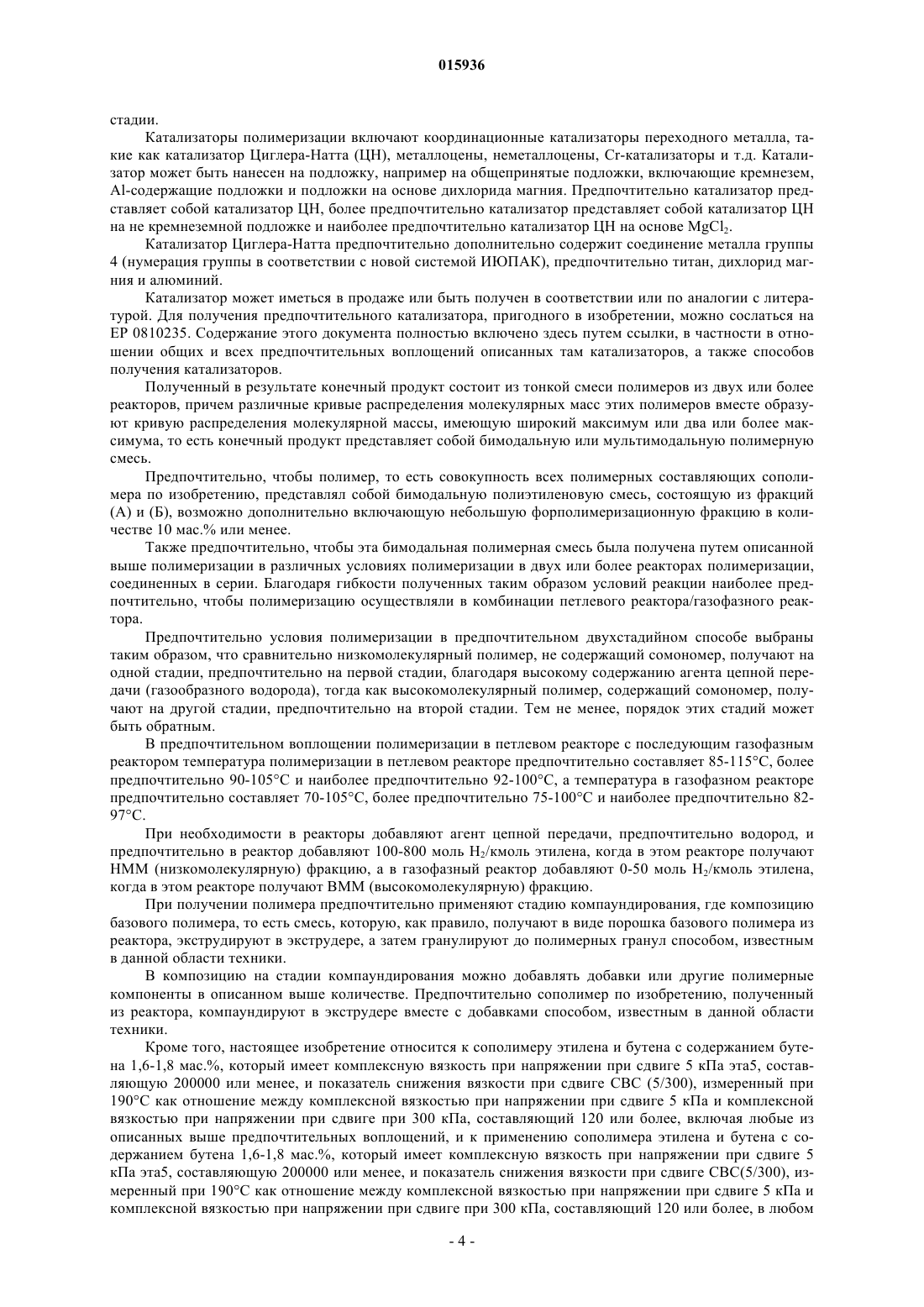

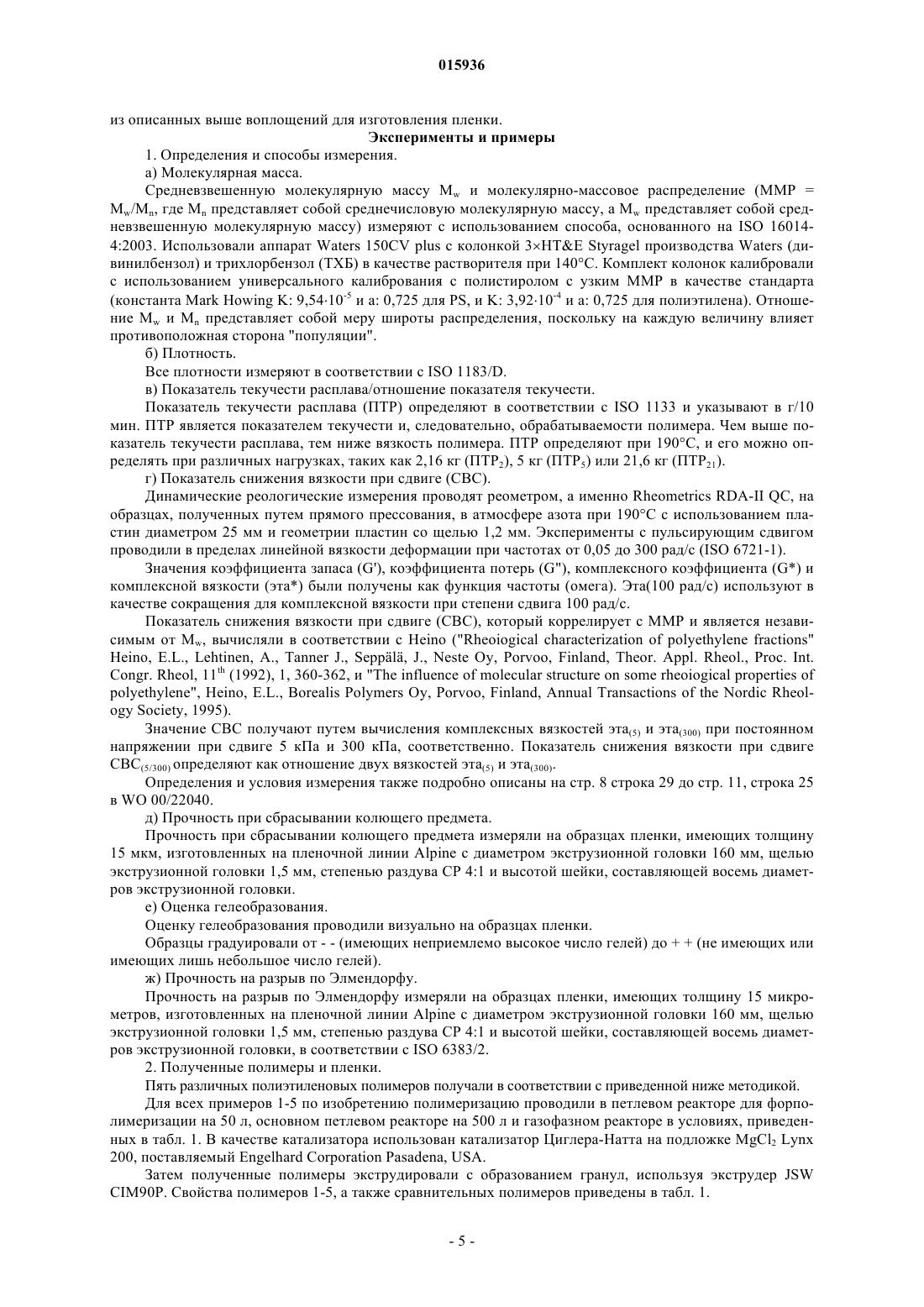

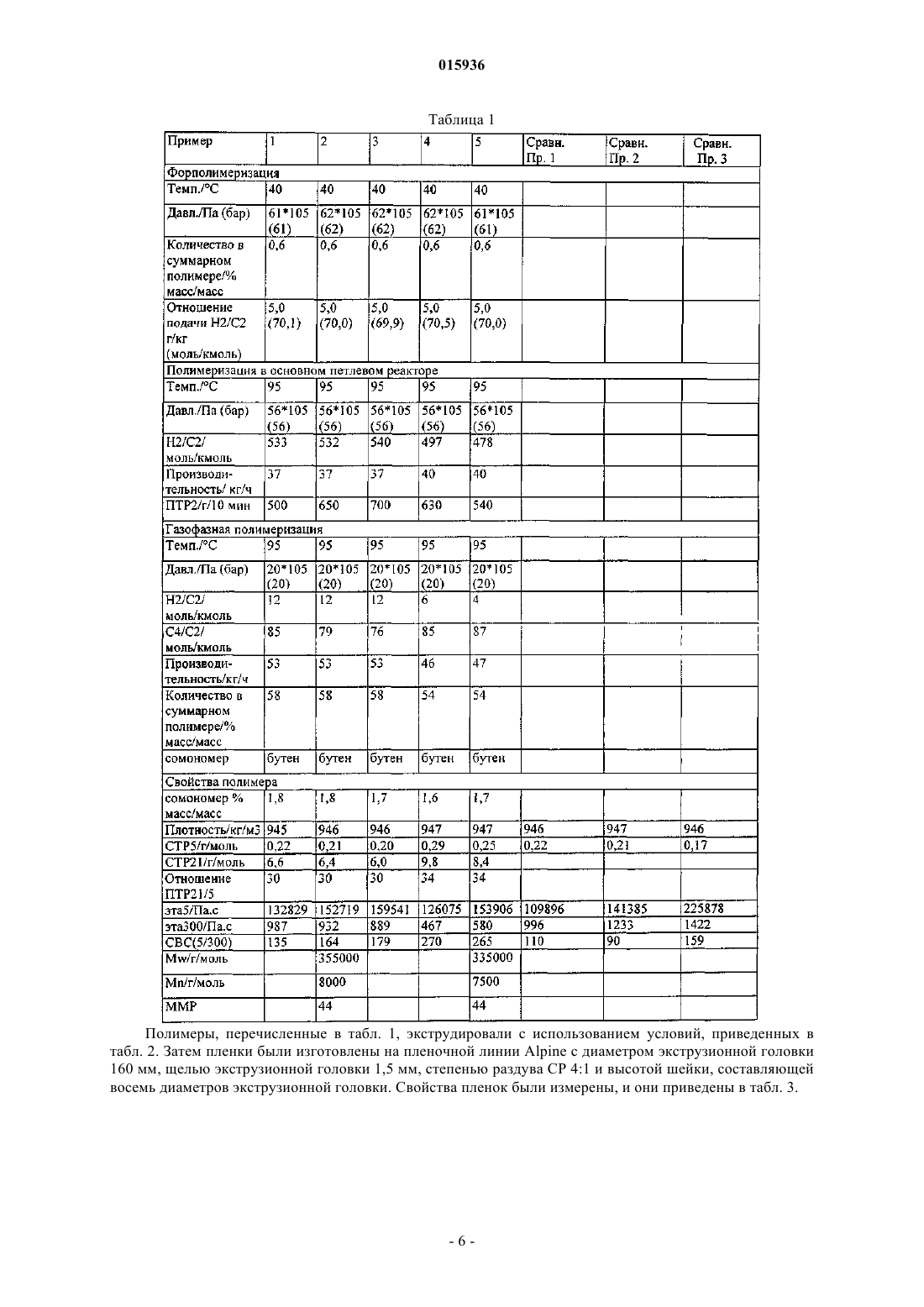

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ПЛEНКА, СОПОЛИМЕР ЭТИЛЕНА И БУТЕНА И ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНКИ Изобретение относится к пленке, включающей по меньшей мере один слой, содержащий сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, имеющий комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге 300 кПа, составляющий 120 или более. Также изобретение относится к указанному сополимеру и его применению для изготовления пленки.(NO), Ван Марион Ремко (AT) Кузнецова Ю.В. (RU)(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 015936 Изобретение относится к полиэтиленовой пленке, в частности к полиэтиленовой пленке, обладающей улучшенной обрабатываемостью и улучшенными механическими свойствами. Кроме того, изобретение относится к применению сополимера этилена и бутена, обладающего особыми свойствами снижения вязкости при сдвиге, для изготовления такой пленки. Для полиэтиленовых полимеров, применяемых для изготовления пленок, требуется сочетание хорошей обрабатываемости и хороших механических свойств. Тем не менее, достичь такого сочетания сложно, поскольку, например, когда уменьшают молекулярную массу полимера, что, как известно,улучшает обрабатываемость, например, за счет снижения давления в трубопроводе пленки, это отрицательно влияет на механические свойства, такие как свойства в испытании на сбрасывание. Полиэтиленовые полимеры для применения в пленках в настоящее время часто содержат по меньшей мере две полимерные фракции, которые отличаются по своей молекулярной массе. Известно, что присутствие низкомолекулярной фракции улучшает обрабатываемость полимера, тогда как присутствие высокомолекулярной фракции обеспечивает хорошие механические свойства. Тем не менее, в таких биили мультимодальных смолах внешний вид может претерпевать негативные изменения, что вызвано,например, образованием гелей, что является показателем более низкой степени гомогенности готовой смолы. Таким образом, целью настоящего изобретения является разработка полиэтиленовой пленки, содержащей сополимер этилена и бутена, где этот сополимер характеризуется улучшенной обрабатываемостью, что облегчает изготовление пленки, высокой степенью гомогенности, чтобы обеспечить образование хотя бы приемлемого количества гелей, и в то же время дает пленку, обладающую улучшенными механическими свойствами, в частности прочностью при ударе. Неожиданно было обнаружено, что путем создания сополимера этилена и бутена, обладающего сравнительно низкой комплексной вязкостью при напряжении при сдвиге 5 кПа и высоким показателем снижения вязкости при сдвиге, может быть достигнута вышеуказанная цель и в то же время могут быть получены требуемые свойства. Таким образом, согласно настоящему изобретению предложена пленка, включающая по меньшей мере один слой, содержащий сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, имеющий комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге 300 кПа, составляющий 120 или более. Пленка по настоящему изобретению проявляет улучшенные механические свойства, как видно, например, на основании значений прокола при сбрасывании колющего предмета, которые указывают на хорошую прочность при ударе. В то же время изготовление пленки путем экструзии облегчено, поскольку для экструзии пленки необходимы, например, более низкое давление и температура. Наконец, пленка проявляет хорошую гомогенность, т.е. низкое содержание гелей. В предпочтительном воплощении пленки по изобретению сополимер имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта 5 180000 или менее, более предпочтительно 170000 или менее. Кроме того, сополимер предпочтительно имеет СВС(5/300) 130 или более, более предпочтительно 150 или более, еще более предпочтительно 170 или более и наиболее предпочтительно 200 или более. Предпочтительно указанный сополимер, используемый в пленке по настоящему изобретению, имеет показатель текучести расплава ПТР 5 по меньшей мере 0,1 г/10 мин, более предпочтительно по меньшей мере 0,15 г/10 мин, еще более предпочтительно по меньшей мере 0,18 г/10 мин и наиболее предпочтительно по меньшей мере 0,20 г/10 мин. Кроме того, используемый сополимер предпочтительно имеет ПТР 5 0,5 г/10 мин или менее, более предпочтительно 0,4 г/10 мин или менее, еще более предпочтительно 0,35 г/10 мин или менее и наиболее предпочтительно 0,30 г/10 мин или менее. Прочность при ударе характеризует поведение материала при высокоскоростной загрузке (ударе). Здесь применяют испытательные приборы маятникового типа и типа падающего груза. Образец может представлять собой либо пластинки, либо полоски с надрезом или без надреза, либо фрагменты конечных продуктов. Существует несколько способов, таких как "испытание на ударную прочность по Шарпи", "испытание на ударную вязкость по Изоду", "испытание на ударную вязкость при растяжении", "инструментальное испытание на прокол" и "испытание на сбрасывание колющего предмета". Как правило,испытание на ударную вязкость показывает энергию, которая необходима для разрушения или прокола образца в определенных условиях. Путем испытания на сбрасывание колющего предмета определяют значение прокола при сбрасывании колющего предмета для проверки прочности пленки при ударе. Таким образом, на пленку сбрасывают свободно падающий с определенной высоты колющий предмет определенной массы и геометрии. Массу, при которой разрушается 50% образцов пленки, определяют как значение прочности при сбрасывании. Все значения прочности при сбрасывании измеряют способом ISO 7765-1. В предпочтительном воплощении пленка имеет значение прочности при сбрасывании более чем 200 г, более предпочтительно более чем 250 г и еще более предпочтительно 300 г, если пленка экструди-1 015936 рована с толщиной 15 микрометров на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки. Кроме того, пленка предпочтительно имеет предел прочности на разрыв по Элмендорфу в направлении экструзии (НЭ) по меньшей мере 0,09, более предпочтительно по меньшей мере 0,01 и наиболее предпочтительно по меньшей мере 0,11. Кроме того, пленка предпочтительно имеет предел прочности на раздирание по Элмендорфу в поперечном направлении (ПН) по меньшей мере 0,8, более предпочтительно по меньшей мере 0,98 и наиболее предпочтительно по меньшей мере 1,0. Предпочтительно сополимер, используемый в пленке по настоящему изобретению, имеет плотность 940 кг/м 3 или выше, более предпочтительно 943 кг/м 3 или выше и еще более предпочтительно 944 кг/м 3 или выше. Кроме того, плотность сополимера предпочтительно составляет 970 кг/м 3 или ниже и более предпочтительно составляет 960 кг/м 3 или ниже. В предпочтительном воплощении сополимер этилена и бутена, используемый в пленке по изобретению, содержит (А) этиленовую гомополимерную фракцию и (Б) сополимерную фракцию этилена и бутена, где фракция (А) обладает более низкой средней молекулярной массой, чем фракция (Б). Используемый где-либо здесь термин "молекулярная масса" понимают как усредненную молекулярную массу. Обычно сополимер, включающий по меньшей мере две фракции полиэтилена, которые получены в различных условиях полимеризации, приводящих в результате к различным (средневзвешенным) молекулярным массам и распределениям молекулярной массы по фракциям, называют "мультимодальным". Соответственно, в этом смысле сополимер по изобретению представляют собой мультимодальные полиэтилены. Приставка "мульти" относится к количеству различных полимерных фракций, из которых состоит композиция. Таким образом, например, сополимер, состоящий только из двух фракций, называют"бимодальным". Форма кривой распределения молекулярной массы, то есть внешний вид графика массовой доли полимера как функции его молекулярной массы такого мультимодального полиэтилена будет показывать два или более максимума, либо максимум будет по меньшей мере отчетливо расширен по сравнению с кривыми для индивидуальных фракций. Например, если сополимер получают в последовательном многостадийном способе с использованием реакторов, объединенных в серии, и с использованием различных условий в каждом реакторе, каждая из фракций полимера, полученных в различных реакторах, будет иметь свое собственное распределение молекулярной массы и средневзвешенную молекулярную массу. Когда строят кривую распределения молекулярной массы для такого полимера, индивидуальные кривые для этих фракций совмещают в кривую распределения молекулярной массы для полученного в результате суммарного полимерного продукта, обычно с получением кривой с двумя или более отдельными максимумами. Предпочтительно массовая доля фракции (А) относительно суммарной массы фракций (А) и (Б) составляет более чем 40%, более предпочтительно составляет более чем 41% и еще более предпочтительно составляет 42% или более. Кроме того, предпочтительно массовая доля фракции (А) относительно суммарной массы фракций(А) и (Б) составляет менее чем 60%, более предпочтительно составляет менее чем 55% и еще более предпочтительно составляет 50% или менее. Фракция (А) предпочтительно имеет ПТР 2 50 г/10 мин или более, более предпочтительно 100 г/10 мин или более и наиболее предпочтительно 200 г/10 мин или более. Кроме того, фракция (А) предпочтительно имеет ПТР 2 2000 г/10 мин или менее, более предпочтительно 1500 г/10 мин или менее и наиболее предпочтительно 1000 г/10 мин или менее. Предпочтительно композиция содержит этиленовый гомополимерный и этиленовый сополимерный компонент. Предпочтительно фракция (А) представляет собой этиленовый гомополимер с плотностью по меньшей мере 965 кг/м 3. Когда один из компонентов представляет собой этиленовый гомополимер, он предпочтительно представляет собой компонент с более низкой молекулярной массой, то есть фракцию (А). Предпочтительно фракция (Б) представляет собой сополимерную фракцию этилена и бутена с плотностью менее чем 965 кг/м 3. Наиболее предпочтительно фракция (Б) представляет собой сополимер. Можно отметить, что термин "сополимер этилена" используют здесь в отношении полиэтилена, образованного из этилена и одного или более сополимеризуемого сомономера. Предпочтительно сополимерный компонент(ы) композиции по изобретению будет содержать по меньшей мере 0,01 мол.%, более предпочтительно по меньшей мере 0,05 мол.% и наиболее предпочтительно по меньшей мере 0,1 мол.% не этиленовых сомономерных звеньев. Кроме того, предпочтительно сополимер содержит максимально 5 мол.% таких сомономерных звеньев, более предпочтительно максимально 2 мол.%.-2 015936 В предпочтительных этиленовых сополимерах в качестве сомономеров используют бут-1-ен. Сополимер этилена и бутена также может содержать незначительные количества добавок, таких как пигменты, агенты, являющиеся центрами кристаллизации, антистатики, наполнители, антиоксиданты,добавки, способствующие обработке, и т.д., как правило, в количествах вплоть до 10 мас.%, предпочтительно вплоть до 5 мас.%. Мультимодальный (например, бимодальный) полиэтилен, содержащий фракции (А) и (Б), как описано здесь выше, может быть получен путем механического смешивания двух или более полиэтиленов(например, мономодальных полиэтиленов), обладающих различно центрированными максимумами распределений их молекулярной массы. Смешивание можно осуществлять в любом общепринятом смесительном аппарате. Мономодальные полиэтилены, требующиеся для смешивания, могут иметься в продаже или могут быть получены с использованием любой общепринятой методики, известной специалистам в данной области техники. Каждый из полиэтиленов, используемых в смеси и/или конечной полимерной композиции, может обладать свойствами, описанными здесь выше для компонента с более низкой молекулярной массой, компонента с более высокой молекулярной массой и композиции, соответственно. Сополимер этилена в предпочтительном воплощении содержит(А) этиленовую гомополимерную фракцию и(Б) сополимерную фракцию этилена и бутена,где фракция (А) имеет более низкую средневзвешенную молекулярную массу, чем фракция (Б),предпочтительно получают таким образом, что по меньшей мере одну из фракций (А) и (Б), предпочтительно (Б), получают в газофазной реакции. Кроме того, предпочтительно одну из фракций (А) и (Б) сополимера, предпочтительно фракцию(А), получают в суспензионной реакции, предпочтительно в петлевом реакторе, и одну из фракций (А) и(Б), предпочтительно фракцию (Б), получают в газофазной реакции. Предпочтительно мультимодальный полимер получают путем полимеризации, используя условия,которые приводят к получению мультимодального (например, бимодального) полимерного продукта,например, используя систему или смесь катализаторов с двумя или более различными каталитическими центрами, где каждый центр получен из собственного предшественника каталитического центра, либо используя способ полимеризации их двух или более чем двух стадий, то есть многостадийный, с различными условиями процесса на различных стадиях или в различных зонах (например, с различными температурами, давлениями, средами полимеризации, парциальными давлениями водорода и т.д.). Предпочтительно мультимодальный (например, бимодальный) полимер получают путем многостадийной полимеризации этилена, например, с использованием серий реакторов с возможным добавлением сомономера, предпочтительно только в реактор(ы), используемый для получения компонента(ов), обладающих более высокой/наивысшей молекулярной массой, или различных сомономеров, используемых на каждой стадии. Многостадийный способ определяют как способ полимеризации, при котором получают полимер,содержащий две или более фракции, получая каждую из по меньшей мере двух фракций полимера на отдельной стадии реакции, обычно при различных условиях реакции на каждой стадии, в присутствии продукта реакции с предшествующей стадии, который содержит катализатор полимеризации. Реакции полимеризации, используемые на каждой стадии, могут включать общепринятые реакции гомополимеризации или сополимеризации этилена, например полимеризации в газовой фазе, в суспензионной фазе,в жидкой фазе, с использованием общепринятых реакторов, например петлевых реакторов, газофазных реакторов, реакторов периодического действия и т.д. (см., например, WO 97/44371 и WO 96/18662). Полимеры, получаемые в многостадийном процессе, также обозначают как смеси "in-situ". Соответственно, предпочтительно, чтобы фракции (А) и (Б) полиэтиленового полимера получали на различных стадиях многостадийного способа. Предпочтительно многостадийный способ включает по меньшей мере одну газофазную стадию, на которой предпочтительно получают фракцию (Б). Кроме того, предпочтительно фракцию (Б) получают на последующей стадии в присутствии фракции (А), которая получена на предшествующей стадии. Ранее было известно получение мультимодальных, в частности бимодальных, олефиновых полимеров, таких как мультимодальный полиэтилен, в многостадийном способе, включающем два или более реактора, соединенные в серии. В качестве примера из предшествующего уровня техники можно упомянуть ЕР 517 868, включенный здесь путем ссылки в полном объеме, включая все его предпочтительные воплощения, описанные там, в качестве предпочтительного многостадийного способа получения полиэтиленового полимера. Предпочтительно основные стадии полимеризации многостадийного способа получения полимера являются такими, как описано в ЕР 517868, то есть получение фракций (А) и (Б) осуществляют как комбинацию суспензионной полимеризации для фракции (А)/газофазной полимеризации для фракции (Б). Суспензионную полимеризацию предпочтительно осуществляют в так называемом петлевом реакторе. Кроме того, предпочтительно, чтобы стадия суспензионной полимеризации предшествовала газофазной-3 015936 стадии. Катализаторы полимеризации включают координационные катализаторы переходного металла, такие как катализатор Циглера-Натта (ЦН), металлоцены, неметаллоцены, Cr-катализаторы и т.д. Катализатор может быть нанесен на подложку, например на общепринятые подложки, включающие кремнезем,Al-содержащие подложки и подложки на основе дихлорида магния. Предпочтительно катализатор представляет собой катализатор ЦН, более предпочтительно катализатор представляет собой катализатор ЦН на не кремнеземной подложке и наиболее предпочтительно катализатор ЦН на основе MgCl2. Катализатор Циглера-Натта предпочтительно дополнительно содержит соединение металла группы 4 (нумерация группы в соответствии с новой системой ИЮПАК), предпочтительно титан, дихлорид магния и алюминий. Катализатор может иметься в продаже или быть получен в соответствии или по аналогии с литературой. Для получения предпочтительного катализатора, пригодного в изобретении, можно сослаться на ЕР 0810235. Содержание этого документа полностью включено здесь путем ссылки, в частности в отношении общих и всех предпочтительных воплощений описанных там катализаторов, а также способов получения катализаторов. Полученный в результате конечный продукт состоит из тонкой смеси полимеров из двух или более реакторов, причем различные кривые распределения молекулярных масс этих полимеров вместе образуют кривую распределения молекулярной массы, имеющую широкий максимум или два или более максимума, то есть конечный продукт представляет собой бимодальную или мультимодальную полимерную смесь. Предпочтительно, чтобы полимер, то есть совокупность всех полимерных составляющих сополимера по изобретению, представлял собой бимодальную полиэтиленовую смесь, состоящую из фракций(А) и (Б), возможно дополнительно включающую небольшую форполимеризационную фракцию в количестве 10 мас.% или менее. Также предпочтительно, чтобы эта бимодальная полимерная смесь была получена путем описанной выше полимеризации в различных условиях полимеризации в двух или более реакторах полимеризации,соединенных в серии. Благодаря гибкости полученных таким образом условий реакции наиболее предпочтительно, чтобы полимеризацию осуществляли в комбинации петлевого реактора/газофазного реактора. Предпочтительно условия полимеризации в предпочтительном двухстадийном способе выбраны таким образом, что сравнительно низкомолекулярный полимер, не содержащий сомономер, получают на одной стадии, предпочтительно на первой стадии, благодаря высокому содержанию агента цепной передачи (газообразного водорода), тогда как высокомолекулярный полимер, содержащий сомономер, получают на другой стадии, предпочтительно на второй стадии. Тем не менее, порядок этих стадий может быть обратным. В предпочтительном воплощении полимеризации в петлевом реакторе с последующим газофазным реактором температура полимеризации в петлевом реакторе предпочтительно составляет 85-115 С, более предпочтительно 90-105 С и наиболее предпочтительно 92-100 С, а температура в газофазном реакторе предпочтительно составляет 70-105 С, более предпочтительно 75-100 С и наиболее предпочтительно 8297 С. При необходимости в реакторы добавляют агент цепной передачи, предпочтительно водород, и предпочтительно в реактор добавляют 100-800 моль Н 2/кмоль этилена, когда в этом реакторе получают НММ (низкомолекулярную) фракцию, а в газофазный реактор добавляют 0-50 моль Н 2/кмоль этилена,когда в этом реакторе получают ВММ (высокомолекулярную) фракцию. При получении полимера предпочтительно применяют стадию компаундирования, где композицию базового полимера, то есть смесь, которую, как правило, получают в виде порошка базового полимера из реактора, экструдируют в экструдере, а затем гранулируют до полимерных гранул способом, известным в данной области техники. В композицию на стадии компаундирования можно добавлять добавки или другие полимерные компоненты в описанном выше количестве. Предпочтительно сополимер по изобретению, полученный из реактора, компаундируют в экструдере вместе с добавками способом, известным в данной области техники. Кроме того, настоящее изобретение относится к сополимеру этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС (5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более, включая любые из описанных выше предпочтительных воплощений, и к применению сополимера этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более, в любом-4 015936 из описанных выше воплощений для изготовления пленки. Эксперименты и примеры 1. Определения и способы измерения. а) Молекулярная масса. Средневзвешенную молекулярную массу Mw и молекулярно-массовое распределение (ММР =Mw/Mn, где Mn представляет собой среднечисловую молекулярную массу, a Mw представляет собой средневзвешенную молекулярную массу) измеряют с использованием способа, основанного на ISO 160144:2003. Использовали аппарат Waters 150CV plus с колонкой 3 НТЕ Styragel производства Waters (дивинилбензол) и трихлорбензол (ТХБ) в качестве растворителя при 140 С. Комплект колонок калибровали с использованием универсального калибрования с полистиролом с узким ММР в качестве стандарта(константа Mark Howing K: 9,5410-5 и а: 0,725 для PS, и K: 3,9210-4 и а: 0,725 для полиэтилена). Отношение Mw и Mn представляет собой меру широты распределения, поскольку на каждую величину влияет противоположная сторона "популяции". б) Плотность. Все плотности измеряют в соответствии с ISO 1183/D. в) Показатель текучести расплава/отношение показателя текучести. Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 и указывают в г/10 мин. ПТР является показателем текучести и, следовательно, обрабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР определяют при 190 С, и его можно определять при различных нагрузках, таких как 2,16 кг (ПТР 2), 5 кг (ПТР 5) или 21,6 кг (ПТР 21). г) Показатель снижения вязкости при сдвиге (СВС). Динамические реологические измерения проводят реометром, а именно Rheometrics RDA-II QC, на образцах, полученных путем прямого прессования, в атмосфере азота при 190 С с использованием пластин диаметром 25 мм и геометрии пластин со щелью 1,2 мм. Эксперименты с пульсирующим сдвигом проводили в пределах линейной вязкости деформации при частотах от 0,05 до 300 рад/с (ISO 6721-1). Значения коэффициента запаса (G'), коэффициента потерь (G"), комплексного коэффициента (G) и комплексной вязкости (эта) были получены как функция частоты (омега). Эта(100 рад/с) используют в качестве сокращения для комплексной вязкости при степени сдвига 100 рад/с. Показатель снижения вязкости при сдвиге (СВС), который коррелирует с ММР и является независимым от Mw, вычисляли в соответствии с Heino ("Rheoiogical characterization of polyethylene fractions"polyethylene", Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995). Значение СВС получают путем вычисления комплексных вязкостей эта(5) и эта(300) при постоянном напряжении при сдвиге 5 кПа и 300 кПа, соответственно. Показатель снижения вязкости при сдвиге СВС(5/300) определяют как отношение двух вязкостей эта(5) и эта(300). Определения и условия измерения также подробно описаны на стр. 8 строка 29 до стр. 11, строка 25 в WO 00/22040. д) Прочность при сбрасывании колющего предмета. Прочность при сбрасывании колющего предмета измеряли на образцах пленки, имеющих толщину 15 мкм, изготовленных на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки. е) Оценка гелеобразования. Оценку гелеобразования проводили визуально на образцах пленки. Образцы градуировали от - - (имеющих неприемлемо высокое число гелей) до + + (не имеющих или имеющих лишь небольшое число гелей). ж) Прочность на разрыв по Элмендорфу. Прочность на разрыв по Элмендорфу измеряли на образцах пленки, имеющих толщину 15 микрометров, изготовленных на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки, в соответствии с ISO 6383/2. 2. Полученные полимеры и пленки. Пять различных полиэтиленовых полимеров получали в соответствии с приведенной ниже методикой. Для всех примеров 1-5 по изобретению полимеризацию проводили в петлевом реакторе для форполимеризации на 50 л, основном петлевом реакторе на 500 л и газофазном реакторе в условиях, приведенных в табл. 1. В качестве катализатора использован катализатор Циглера-Натта на подложке MgCl2 Lynx 200, поставляемый Engelhard Corporation Pasadena, USA. Затем полученные полимеры экструдировали с образованием гранул, используя экструдер JSWCIM90P. Свойства полимеров 1-5, а также сравнительных полимеров приведены в табл. 1. Полимеры, перечисленные в табл. 1, экструдировали с использованием условий, приведенных в табл. 2. Затем пленки были изготовлены на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки. Свойства пленок были измерены, и они приведены в табл. 3. На основании условий экструзии, приведенных в табл. 2, и свойств пленки, приведенных в табл. 3,видно, что в примерах по изобретению применена широкая щель, что означает, что меньшее количество высокомолекулярного материала используют для получения конечного полимера с эталонным значением ПТР. Это обычно (т.е. в материалах предшествующего уровня техники) приводит к образованию большего количества гелей вследствие более высокой молекулярной массы высокомолекулярного компонента, требующейся для достижения эталонного значения ПТР. Тем не менее, такое образование гелей не наблюдают у пленок в соответствии с изобретением, что указывает на улучшенную гомогенность. Кроме того, материалы по изобретению проявляют значительное снижение давления расплава и распределения толщины пленки, что, например, является преимуществом для конвертера, обеспечивая улучшенный выход пленочной линии и улучшенный внешний вид. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пленка, включающая по меньшей мере один слой, содержащий сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, имеющий комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге 300 кПа, составляющий 120 или более. 2. Пленка по п.1, где сополимер этилена и бутена имеет показатель текучести расплава ПТР 5, измеренный согласно ISO 1133 при 190 С и нагрузке 5 кг, по меньшей мере 0,1 г/10 мин. 3. Пленка по любому из пп.1 или 2, где сополимер этилена и бутена имеет показатель текучести расплава ПТР 5, измеренный согласно ISO 1133 при 190 С и нагрузке 5 кг, 0,5 г/10 мин или менее.-7 015936 4. Пленка по любому из пп.1-3, где пленка имеет значение прокола при сбрасывании колющего предмета более 200 г, если пленку экструдируют с толщиной 15 мкм на пленочной линии Alpine с диаметром экструзионной головки 160 мм, щелью экструзионной головки 1,5 мм, степенью раздува СР 4:1 и высотой шейки, составляющей восемь диаметров экструзионной головки. 5. Пленка по любому из пп.1-4, где сополимер этилена и бутена имеет плотность 940 кг/м 3 или более. 6. Пленка по любому из пп.1-5, где сополимер этилена и бутена содержит (А) этиленовую гомополимерную фракцию и (Б) сополимерную фракцию этилена и бутена, где фракция (А) имеет меньшую среднюю молекулярную массу, чем фракция (Б). 7. Пленка по п.6, где массовая доля фракции (А) относительно суммарной массы фракций (А) и (Б) составляет более 40%. 8. Пленка по п.6 или 7, где фракция (А) имеет ПТР 2, измеренный согласно ISO 1133 при 190 С и нагрузке 2,16 кг, от 50 г/10 мин до 2000 г/10 мин. 9. Пленка по любому из пп.6-8, где сополимер этилена и бутена представляет собой сополимер, полученный в многостадийной реакции. 10. Пленка по любому из пп.1-9, где пленка имеет прочность на разрыв по Элмендорфу в направлении экструзии, измеренную на образцах пленки, имеющих толщину 15 мкм, согласно ISO 6383/2, по меньшей мере 0,09. 11. Сополимер этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС (5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более. 12. Применение сополимера этилена и бутена с содержанием бутена 1,6-1,8 мас.%, который имеет комплексную вязкость при напряжении при сдвиге 5 кПа эта 5, составляющую 200000 или менее, и показатель снижения вязкости при сдвиге СВС(5/300), измеренный при 190 С как отношение между комплексной вязкостью при напряжении при сдвиге 5 кПа и комплексной вязкостью при напряжении при сдвиге при 300 кПа, составляющий 120 или более, для изготовления пленки.

МПК / Метки

МПК: C08F 297/08, C08J 5/18, C08F 10/02

Метки: пленки, применение, изготовления, этилена, пленка, бутена, сополимер

Код ссылки

<a href="https://eas.patents.su/9-15936-plenka-sopolimer-etilena-i-butena-i-ego-primenenie-dlya-izgotovleniya-plenki.html" rel="bookmark" title="База патентов Евразийского Союза">Плeнка, сополимер этилена и бутена и его применение для изготовления пленки</a>

Предыдущий патент: Способ получения синтез-газа

Следующий патент: Производные пиразина и их применение в качестве ингибиторов pi3k

Случайный патент: Микроволновая энергетическая ячейка,химический реактор и преобразователь энергии