Стальной корд с покрытием из железоцинкового сплава

Номер патента: 15867

Опубликовано: 30.12.2011

Авторы: Вандербекен Берт, Ванкомпернол Стейн, Брюйнел Пауль, Ванденбранден Ваутер

Формула / Реферат

1. Стальной корд, содержащий более одной стальной нити, по меньшей мере некоторые из которых имеют слой из железоцинкового сплава, частично покрытый цинковым покрытием, отличающийся тем, что цинковое покрытие расположено в углублениях, образованных в слое из железоцинкового сплава, а объем слоя из железоцинкового сплава составляет более 50% от общего объема этого слоя железоцинкового сплава и указанного цинкового покрытия.

2. Стальной корд по п.1, отличающийся тем, что слой из железоцинкового сплава составляет более 90% от общего объема этого слоя железоцинкового сплава и указанного цинкового покрытия.

3. Стальной корд по любому из пп.1 или 2, отличающийся тем, что свободная поверхность слоя из железоцинкового сплава занимает более 50% от общей поверхности нити.

4. Стальной корд по п.3, отличающийся тем, что свободная поверхность слоя из железоцинкового сплава занимает более 75% от общей поверхности нити.

5. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет структуру 7´7.

6. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет компактную конфигурацию из 1+3N элементов, где N равно 3, 4, 5 или 6 элементам, причем эти элементы представляют собой одиночную нить или прядь из двух или трех нитей.

7. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет сердцевинную прядь из 19 нитей, окруженную 6, 7, 8, 9 или 10 прядями из 7 нитей.

8. Применение стального корда по любому из пп.1-7 в качестве подъемного троса или тросика управления.

9. Применение стального корда по любому из пп.1-7 для армирования полос или синхронных лент.

10. Применение стального корда по любому из пп.1-7 для армирования гибких труб.

11. Применение стального корда по любому из пп.1-7 для армирования или восстановления бетона.

12. Применение стального корда по любому из пп.1-7 в качестве троса для оконных подъемников.

Текст

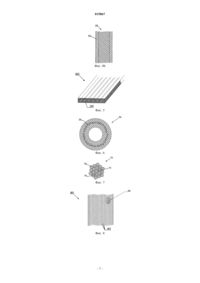

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СТАЛЬНОЙ КОРД С ПОКРЫТИЕМ ИЗ ЖЕЛЕЗОЦИНКОВОГО СПЛАВА(71)(73) Заявитель и патентовладелец: НВ БЕКАЭРТ СА (BE) Стальной корд включает в себя более одной стальной нити (10). По меньшей мере некоторые из стальных нитей имеют слой (14) из железоцинкового сплава, частично покрытого цинковым покрытием (16). Цинковое покрытие присутствует только в углублениях, образованных в слое из железоцинкового сплава. Улучшены обрабатываемость и степень адгезии стального корда в резиновых изделиях. 015867 Область техники, к которой относится изобретение Настоящее изобретение относится к стальному корду, являющемуся многопрядевым стальным кордом, т.е. содержащим более одной пряди, каждая из которых содержит более одной стальной нити, или однопрядевым многослойным стальным кордом. Изобретение относится также к различным областям применения стального корда. Уровень техники Известен стальной корд для армирования резиновых изделий по патенту US 4651513, содержащий два или более последовательных слоя проволоки, из которых внутренний слой содержит нити проволоки, покрытые коррозионностойким покрытием, а внешний поверхностный слой содержит нити проволоки с покрытием, пристающим к резине, например, из бронзы. Коррозионностойкими покрытиями в известном корде является цинк или цинковый двойной или тройной сплав, содержащие по меньшей мере 50 вес.% цинка. Эти покрытия альтернативны, т.е. отсутствуют сведения о том, что покрытие может состоять из цинка вместе с цинковым сплавом на одной и той же проволоке. Из документа ЕР 1280958 В 1 известен стальной корд, предназначенный для армирования термопластичных эластомеров. Этот стальной корд является многопрядевым стальным кордом. По крайней мере некоторые стальные нити имеют слой из железоцинкового сплава, а поверх этого железоцинкового сплава имеется отдельный слой, состоящий в основном из цинка. Толщина отдельного верхнего слоя из цинка (без слоя из сплава) меньше 2 мкм. Промежуточный слой из железоцинкового сплава и относительно тонкий верхний цинковый слой получают посредством горячего погружения. Стальные нити погружают в ванну расплавленного цинка. Нити выводят из ванны не по вертикали, а под небольшим углом к горизонтальной линии, при этом большое количество цинка сбрасывается механически. Как указано в ЕР 1280958 B1, изготовленные стальные корды с такими стальными нитями имеют ряд преимуществ. Прежде всего, благодаря тонкому цинковому слою имеется лишь небольшое число отдельных частиц цинка, в результате чего при обработке стальных кордов образуется меньше пыли. Уменьшение количества частиц цинка и цинковой пыли повышает степень адгезии. Во-вторых, благодаря слою цинк-сталь стойкость к коррозии намного выше, чем у стальных нитей, покрытых цинком методом электролитического осаждения. В-третьих, благодаря тому что цинковый слой и слой из железоцинкового сплава являются относительно тонкими, значительно увеличен предел усталостной прочности. Такие стальные корды дали удовлетворительные результаты не только в лабораторном масштабе, но также и при широком применении в разных областях промышленности. Однако широкое промышленное применение выявило также и некоторые детали, которые требуют усовершенствования. Прежде всего, несмотря на то, что цинк на поверхность нанесен очень тонким слоем, его наличие,как известно, создает трудности при скручивании в процессе последующей работы: либо значительно снижается скорость скручивания, либо возникает необходимость в использовании смазки. После операции скручивания необходимо удалять добавленные смазочные материалы, так как их присутствие могло бы понизить степень адгезии в полимерной или эластомерной матрице. Однако опыт показал, что полное удаление смазочных материалов является дорогостоящим и требует времени. Во-вторых, присутствие цинка на поверхности может привести к тому, что у потребителя появятся проблемы, связанные с обработкой. Примером служит экструзия полимерных полос вокруг стальных кордов. Если стальные корды должны проходить через небольшие отверстия перед входом в экструзионное устройство, стальные корды будут тереться о стенки отверстий, цинк станет рыхлым, местами собираться в кучу и, в конце концов, заблокирует всю переработку. Как будет описано ниже, полосы могут иметь на себе темные пятна, указывающие на наличие цинковой пыли, или может даже нарушаться их планарность. В исключительных случаях блокировка экструзионных фильер цинковой пылью приводила к разрыву стальных кордов. Раскрытие изобретения Основной задачей настоящего изобретения является устранение недостатков, присущих известным устройствам. В частности, первой задачей настоящего изобретения является облегчение вытяжки стальных нитей с покрытием. Второй задачей настоящего изобретения является повышение степени адгезии. Третьей задачей настоящего изобретения является улучшение обрабатываемости стальных кордов. Для решения поставленной задачи в стальном корде, содержащем более одной стальной нити, по меньшей мере некоторые из которых имеют слой из железоцинкового сплава и, возможно, цинковое покрытие, частично покрывающее слой из железоцинкового сплава, согласно изобретению, слой из железоцинкового сплава составляет более пятидесяти процентов от суммарного объема железоцинкового слоя и цинкового покрытия. В одном из предпочтительных вариантов осуществления изобретения слой из железоцинкового сплава занимает более 60%, например более 75%, или более 90%, или более 95% от суммарного объема железоцинкового сплава и цинкового покрытия. Иными словами, слой железоцинкового сплава занимает большую часть покрытия.-1 015867 Для решения второй поставленной задачи в стальном корде, содержащем более одной стальной нити, по меньшей мере некоторые из которых имеют слой из железоцинкового сплава и, возможно, цинковое покрытие, частично покрывающее слой из железоцинкового сплава, согласно изобретению, свободная поверхность слоя из железоцинкового сплава занимает более 50% внешней поверхности указанных стальных нитей. Под "свободной поверхностью слоя из железоцинкового сплава" понимается та часть поверхности нити, где железоцинковый слой доступен снаружи от нити, является в значительной степени открытой или видимой снаружи. В одном из предпочтительных вариантов осуществления изобретения свободная поверхность слоя из железоцинкового сплава занимает более 60%, или более 75%, или более 90%, или более 95% от внешней поверхности указанных нитей. Отсюда следует, что "чистый" цинк присутствует лишь в небольшом числе углублений, в то время как большую часть внешней поверхности занимает слой железоцинкового сплава. Измерение занятого объема и экспонированной поверхности производится с помощью стандартных металлургических методик. Для этой цели нить заделывают в эпоксидную матрицу. Выполняют поперечный срез в основном перпендикулярно оси нити и тщательно его полируют. Поверхность слегка протравливают ниталом (хорошо известным в металлургии раствором приблизительно 2%-ной азотной кислоты в спирте). После надлежащей очистки для дальнейшей цифровой обработки кадров срез изучают с помощью оптического микроскопа, оборудованного подходящей для этого ПЗС-камерой, соединенной с компьютером. Разницу между сталью, слоем железоцинкового сплава и чистым цинком можно четко выявить после применения подходящего увеличения и выбора из кадра с помощью компьютерной программы. Отношение объема чистого цинка к суммарному объему железоцинкового сплава и чистого цинка может быть определено расчетом отношения площади поверхности в поперечном сечении чистого цинка к общей площади поверхности в поперечном сечении чистого цинка вместе со слоем железоцинкового сплава. Поскольку обычно в продольном направлении вдоль нити (способ изготовления описан ниже) не наблюдается никаких изменений, названное отношение лишь минимально изменяется по длине. Таким же образом свободная поверхность железоцинкового сплава может быть измерена путем определения на кадре таких отрезков линий, которые очерчивают переход от сплавного слоя к эпоксидному материалу, суммируя отрезки линий и деля их на всю длину перехода между эпоксидным материалом и проволокой. Для очень тонкого покрытия проводимая аналогичным образом процедура анализа кадра может быть также выполнена на снимках, получаемых с помощью сканирующего электронного микроскопа(СЭМ). СЭМ облегчает элементный анализ, и с его помощью могут быть разграничены разные слои(цинк-железо от чистого цинка). Устранение сплошного слоя цинка на внешней поверхности и наличие железоцинкового сплава на внешней поверхности придает стальному корду множество преимуществ. Уменьшенное количество "чистого" цинка одновременно с наличием на поверхности слоя из жесткого железоцинкового сплава приводит к дополнительному уменьшению количества цинковой пыли и частиц цинка. В результате может быть дополнительно усилено и адгезионная фиксация в полимерной или эластомерной матрице. Другим полезным техническим результатом является устранение или по меньшей мере облегчение проблем обрабатываемости, таких как закупорка экструзионных фильер или темные пятна на экструдируемых полосах. В связи с этим понятно, что слой железоцинкового сплава на поверхности очень хорошо прилипает к стальной сердцевине стальной нити и не дает цинковой пыли или частиц цинка. Кроме того, изобретением предложено использование или применение стального корда в различных сферах. Стальной корд может использоваться в качестве подъемного троса, в частности для оконных подъемников. Эти тросы могут быть покрыты полимерами или эластомерами. Стальной корд может также использоваться в качестве средства армирования термопластичных полимеров или эластомеров, вулканизуемых каучуков или термореактивных пластмасс. Конечной продукцией в этих случаях могут быть полосы, гибкие трубы, рукава или автопокрышки. Стальной корд может использоваться для армирования бетона или для восстановления существующих бетонных конструкций. Краткое описание чертежей На фиг. 1 а показаны поперечное сечение стальной нити и часть этого поперечного сечения в увеличенном масштабе; на фиг. 1b - стальная нить в увеличенном масштабе, вид сверху; на фиг. 2 - поперечное сечение стального корда в соответствии с первым вариантом осуществления изобретения; на фиг. 3 - поперечное сечение стального корда в соответствии со вторым вариантом осуществления изобретения; на фиг. 4 а и 4b показан стальной корд, предназначенный для использования в качестве подъемного троса или троса для оконного подъемника;-2 015867 на фиг. 5 - стальной корд, предназначенный для армирования полосы; на фиг. 6 - стальной корд, предназначенный для армирования гибкой трубы или рукава; на фиг. 7 - поперечное сечение стального корда в соответствии с третьим вариантом осуществления изобретения; на фиг. 8 и фиг. 9 показаны известные полосы. Осуществление изобретения Как показано на фиг. 1 а и фиг. 1b стальная нить 10 имеет стальную сердцевину 12, окруженную слоем 14 железоцинкового сплава. Поверх слоя 14 железоцинкового сплава может находиться некоторое количество цинка 16. При рассмотрении с помощью оптического микроскопа слой выглядит подобно плато, лишь малая часть которого занята небольшими углублениями. Эти небольшие углубления заполнены цинком 16. Железоцинковый сплав может бать в четырех своих фазах, именно Дзета (от 5,8 до 6,7 вес % Fe), Дельта (от 7 до 11,5 вес % Fe), Гамма (от 21 до 28 вес % Fe) и Эта, которая содержит не более 0,03 вес % Fe и рассматривается как чистый цинк. Процесс производства стальной нити с поперечным сечением, показанным на фиг. 1, состоит в следующем. Стальные нити изготовляют из тонкого стального прутка, в составе которого содержится: углерод от 0,30 до 1,15%, марганец от 0,10 до 1,10%, кремний от 0,10 до 0,90%, сера и фосфор до 0,15%, преимущественно до 0,10% или ниже, могут быть добавлены дополнительные микролегирующие элементы,такие как хром (до 0,20 -0,40%), медь (до 0,20%) и ванадий (до 0,30%). Стальной пруток подвергают холодной вытяжке до желаемых диаметров нитей. Для проведения дополнительной вытяжки последующие стадии холодной вытяжки могут чередоваться с одной или более подходящими тепловыми обработками, такими как закалка с охлаждением. Слой 14 железоцинкового сплава может быть получен, если (в отличие от метода электролитического осаждения) стальная проволока покрыта цинком методом горячего погружения. При операции горячего погружения стальная проволока передвигается в ванне расплавленного цинка и выходит из ванны с цинковым покрытием. Время погружения и температура расплавленного цинка определяют толщину слоя из железоцинкового сплава. Чем больше время погружения или чем выше температура расплавленного цинка, тем толще слой 14 железоцинкового сплава. В контексте настоящего изобретения понятие "цинк" относится к цинку 100%-ной чистоты или к цинковым сплавам или цинковым композициям с примесями или дополнительными элементами в таких количествах, что создание и значительный рост слоя железоцинкового сплава не предотвращаются. В первом способе изготовления, аналогичном способу, описанному в ЕР 1280958 В 1, стальная проволока может выходить из ванны под небольшим углом к горизонтали, при этом выходящая стальная проволока механически обтирается. Однако в отличие от известного способа механическое обтирание проводится дважды одно за другим. Во втором способе изготовления механическое обтирание может проводиться при повышенном давлении. Такое интенсивное механическое обтирание уменьшает количество цинка 16. В третьем способе изготовления отменено или применяется в значительно менее интенсивной степени охлаждение, которое обычно применяют по отношению к выходящей из цинковой ванны проволоке, в результате чего рост слоя из железоцинкового сплава сразу же не останавливается. В четвертом способе изготовления повышают температуру цинковой ванны с целью повышения скорости роста слоя из железоцинкового сплава. Покрытую таким образом стальную проволоку можно дополнительно вытягивать до желаемого конечного диаметра, например, методом холодной вытяжки. Вытяжка снимает остающийся цинк и гарантирует постоянное по длине количество цинкового покрытия на единицу площади поверхности. После этого две или более нити скручивают в стальной корд или (в случае многопрядевых стальных кордов) в прядь, после чего две или более прядей могут быть скручены в конечный многопрядевый стальной корд. Операция скручивания может осуществляться с помощью трубчатых скручивающих машин или с помощью машин двойного скручивания. Как показано на фиг. 2, стальной корд 20 согласно изобретению представляет собой так называемую структуру 77, т.е. имеющую семь прядей, каждая из которых состоит из семи нитей. Структура состоит из сердцевинной пряди 22, окруженной шестью наслоенными прядями 24. Сердцевинная прядь 22 включает в себя сердцевинную нить 26, которая, в свою очередь, окружена шестью наслоенными нитями 28. Каждая из наслоенных прядей 24 включает в себя сердцевинную нить 30 и каждая сердцевинная нить 30, в свою очередь, окружена шестью наслоенными нитями 32. Возможными конфигурациями являются: где d1 - диаметр сердцевинной нити 26 сердцевинной пряди 22,d2 - диаметр наслоенной нити 28 сердцевинной пряди 22 и диаметр сердцевинной нити 30 в наслоенных прядях 24,d3 - диаметр наслоенных нитей 32 в наслоенных прядях 24. Благодаря разнице в диаметрах эта последняя конфигурация имеет преимущество в том, что она имеет как открытые пряди, так и более открытый стальной корд. Эта открытость выгодна для механического закрепления стального корда в матричном материале типа термопластичного материала или эластомера. Ниже в качестве иллюстрации приводятся следующие примеры: Другого стальной корд 40, показанный на фиг. 3, включает в себя сердцевинную прядь 42, шесть прядей 44 промежуточного слоя и двенадцать прядей 46 внешнего слоя. Все пряди были скручены в корд в одном и том же направлении скрутки и с одним и тем же шагом скрутки. Пряди образуют в корде компактную конфигурацию прядей. Сердцевинная прядь включает в себя три стальные нити 48, каждая прядь промежуточного слоя включает по три стальные нити 50 и каждая из прядей внешнего слоя включает по три стальные нити 52. Такой стальной корд может быть обозначен как структура 19x3 и раскрыт в US 5768874. Существуют альтернативные конфигурации такие как 163, состоящие из 1+3N (N=3, 4,5) прядей. Альтернативным образом пряди могут содержать только две нити, что дает тип 192 или 162. По сравнению со стальным кордом на фиг. 2, где необходимы две производственные стадии, данный стальной корд 40 может быть изготовлен в одну единственную стадию скручивания. Такой же компактный корд, в котором пряди заменены одиночными нитями, может быть изготовлен из нитей с особым покрытием. В этом случае получают, например, 19x0,225, где 0,225 указывает на диаметр нити. Еще одна подходящая структура имеет формулу 19 + 87. Ниже в качестве иллюстрации даны следующие примеры: На фиг. 4 а и 4b показан стальной корд 20 на виде сбоку (с поперечным сечением, показанным на фиг. 2), предназначенный для использования в качестве подъемного троса или тросика управления, такого как трос для оконных подъемников или трос для раздвижной двери. На фиг. 4 а показан стальной корд 20, не покрытый синтетическим слоем. На фиг. 4b показан стальной корд 20, покрытый синтетическим слоем 52, например слоем из полиуретана. Полоса 60, армированная с помощью нескольких расположенных в одной плоскости стальных кордов 20 показана на фиг. 5. Полоса 60 может быть резиновой полосой, выполненной из термопластического или эластомерного материала типа полиуретана. Такие армированные стальным кордом полосы 60 могут использоваться в бамперах или на них, в подъемниках, в гибких трубах или рукавах, в качестве листовых обкладок, фиксирующих профилей, стойких к порезу гибких и защитных полос, перил и т.д. Гибкая труба или рукав 62, армированные стальными кордами 20, показана на фиг. 6. В этом случае связующим материалом рукава также может быть термопластик, эластомер или резина. Степень адгезии корда согласно изобретению сравнивалась со степенью адгезии существующих кордов. Оба корда имели формулу 730,15. Корд согласно изобретению и известный корд помещались в полиуретановую матрицу при длине заделки 25 мм. Регистрировалась вытягивающая сила, т.е. сила,необходимая для вытягивания корда из полиуретановой матрицы, что является мерой степени адгезии. Относительные значения вытягивающих сил приведены в следующей таблице. Стальной корд 70 в соответствии с третьим вариантом выполнения, показанный на фиг. 7, не является многопрядевым стальным кордом как стальной корд 20, показанный на фиг. 3. Стальной корд 70 называют многослойным кордом. Этот стальной корд включает в себя центральную нить 72, промежуточный слой из стальных нитей 74, скрученных вокруг центральной нити 72, и внешний слой из стальных нитей 76, скрученных вокруг промежуточного слоя. Стальной корд 70 соответствует формуле d1 + 18d2 Фиг. 8 иллюстрирует один из недостатков существующего уровня техники. Полиуретановая полоса 80 была армирована известными стальными кордами 82, расположенными в большей или меньшей степени параллельно один к другому. Темное пятно обозначает цинковую пыль или частицы цинка, образующиеся при обработке стальных кордов 82. Вблизи этого темного пятна 84 адгезия стальных кордов 82 с полиуретановой матрицей ниже, чем в других областях. Фиг. 9 иллюстрирует еще один недостаток существующего уровня техники. Показана полиуретановая полоса 90, армированная стальными кордами 92. В начале операции экструзии эта полоса 90 остается очень плоской в плане. Однако несколько позже частицы цинка, которые осыпаются с цинкового покрытия на стальной корд, начинают забивать экструзионные фильеры. Полоса утрачивает плоскую форму. Ситуация еще более ухудшается, когда некоторые из стальных кордов разрываются и после этого утрачивают свое полиуретановое покрытие, на что указывает стрелка 94. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стальной корд, содержащий более одной стальной нити, по меньшей мере некоторые из которых имеют слой из железоцинкового сплава, частично покрытый цинковым покрытием, отличающийся тем,что цинковое покрытие расположено в углублениях, образованных в слое из железоцинкового сплава, а объем слоя из железоцинкового сплава составляет более 50% от общего объема этого слоя железоцинкового сплава и указанного цинкового покрытия. 2. Стальной корд по п.1, отличающийся тем, что слой из железоцинкового сплава составляет более 90% от общего объема этого слоя железоцинкового сплава и указанного цинкового покрытия. 3. Стальной корд по любому из пп.1 или 2, отличающийся тем, что свободная поверхность слоя из железоцинкового сплава занимает более 50% от общей поверхности нити. 4. Стальной корд по п.3, отличающийся тем, что свободная поверхность слоя из железоцинкового сплава занимает более 75% от общей поверхности нити. 5. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет структуру 77. 6. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет компактную конфигурацию из 1+3N элементов, где N равно 3, 4, 5 или 6 элементам, причем эти элементы представляют собой одиночную нить или прядь из двух или трех нитей. 7. Стальной корд по любому из пп.1-4, отличающийся тем, что стальной корд имеет сердцевинную прядь из 19 нитей, окруженную 6, 7, 8, 9 или 10 прядями из 7 нитей. 8. Применение стального корда по любому из пп.1-7 в качестве подъемного троса или тросика управления. 9. Применение стального корда по любому из пп.1-7 для армирования полос или синхронных лент. 10. Применение стального корда по любому из пп.1-7 для армирования гибких труб. 11. Применение стального корда по любому из пп.1-7 для армирования или восстановления бетона. 12. Применение стального корда по любому из пп.1-7 в качестве троса для оконных подъемников.

МПК / Метки

МПК: D07B 1/06

Метки: покрытием, железоцинкового, стальной, корд, сплава

Код ссылки

<a href="https://eas.patents.su/9-15867-stalnojj-kord-s-pokrytiem-iz-zhelezocinkovogo-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Стальной корд с покрытием из железоцинкового сплава</a>

Предыдущий патент: Композитный лист и содержащее его впитывающее изделие

Следующий патент: Многопустотное строительное изделие и способ его изготовления

Случайный патент: Способ получения золмитриптана