Способ управления системой рудничных конвейеров и система управления

Формула / Реферат

1. Способ управления рудничной конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, содержащий операции сбора данных, передачи и отображения информации и управления приводами конвейеров, отличающийся тем, что дополнительно получают информацию о местонахождении, состоянии и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений, рассчитывают по этим данным погонную нагрузку на участках тяговых органов этих конвейеров, определяют наиболее загруженные участки тяговых органов магистральных конвейеров и изменяют скорость тяговых органов и цикличность работы механизмов периодической и продолжительной подачи груза для выгрузки конвейеров ответвлений на участки тяговых органов магистральных конвейеров, имеющих минимальную погонную нагрузку.

2. Способ по п.1, отличающийся тем, что скорость вспомогательного конвейера рассчитывают по формуле

![]()

где DV всп - приращение скорости вспомогательного конвейера,

V гл - скорость главного конвейера,

q опт, q факт - производительность (грузопоток в единицу времени) оптимальная и фактическая соответственно,

Ргл.опт, Ргл.факт - погонная нагрузка оптимальная и фактическая главного конвейера,

Рвсп- погонная нагрузка вспомогательного конвейера.

3. Система управления рудничной конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, содержащая центральное устройство, блоки управления и приводы с регулируемой скоростью, отличающаяся тем, что она дополнительно содержит информационные блоки для определения местонахождения, состояния и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений и наличия на них груза, модули расчета погонной нагрузки и скорости тяговых органов конвейеров, модули выдачи управляющих сигналов и управления приводами с регулируемой скоростью, базы данных конвейеров и механизмов, обеспечивающих грузопоток, при этом блоки информационные, блоки управления с модулями расчета погонной нагрузки, управления механизмами периодической и продолжительной подачи груза, управления приводами с регулируемой скоростью, центральное устройство с модулями расчета скорости тяговых органов конвейеров, выдачи управляющих сигналов и привода с регулируемой скоростью связаны цифровыми каналами, обеспечивающими обмен информацией и передачу сигналов на управление механизмами периодической и продолжительной подачи груза и приводами с регулируемой скоростью тяговых органов конвейеров.

4. Система по п.3, отличающаяся тем, что интерфейс связи для удаленных блоков и модулей выполнен беспроводным.

Текст

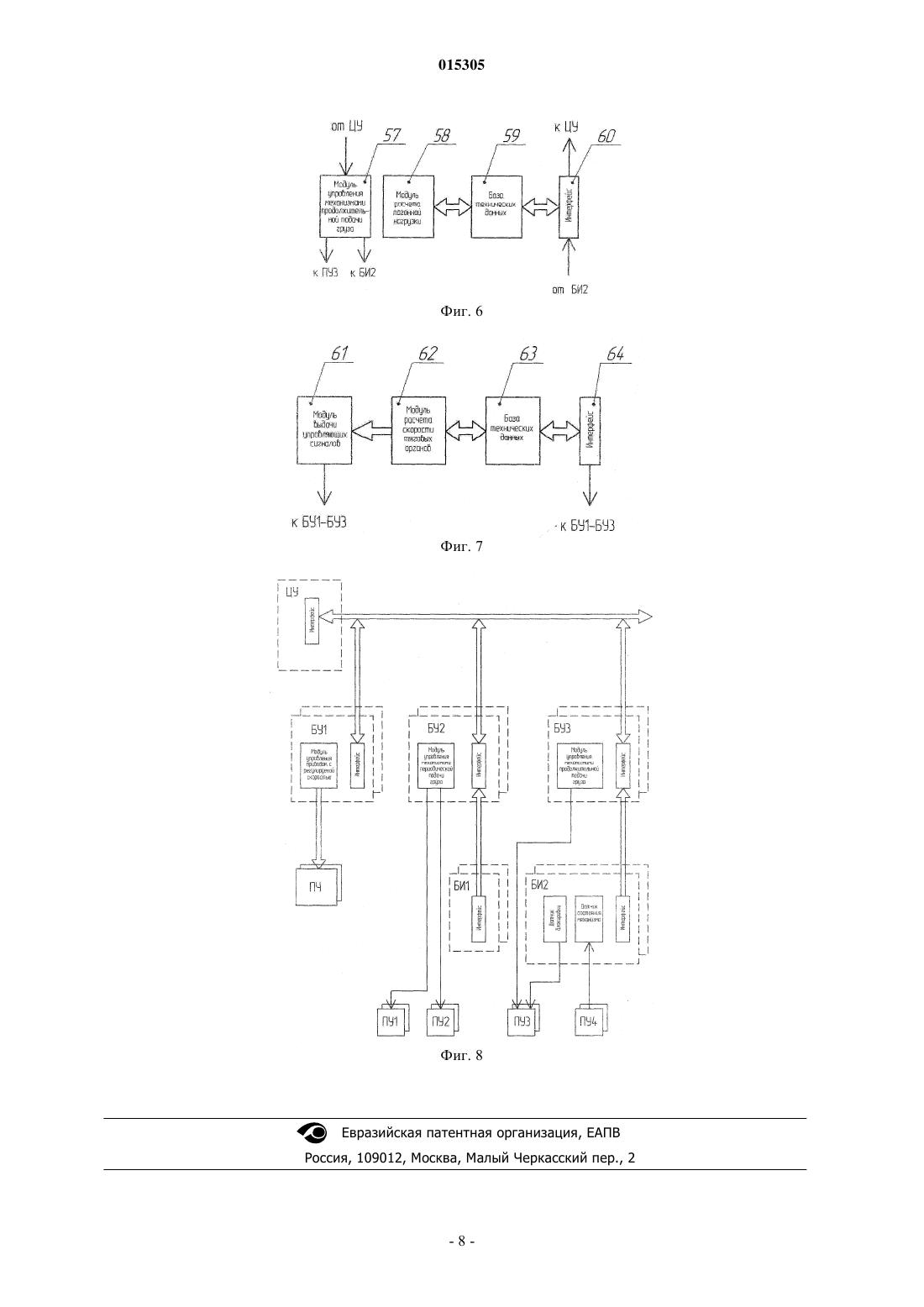

СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ РУДНИЧНЫХ КОНВЕЙЕРОВ И СИСТЕМА УПРАВЛЕНИЯ Изобретение относится к средствам автоматизации конвейерных установок, используемых на предприятиях горнорудной, химической и других отраслей промышленности. Задача изобретения - повышение надежности и оптимизация грузопотоков при эксплуатации сложного конвейерного транспорта. Поставленная задача для способа достигается тем, что дополнительно получают информацию о местонахождении, состоянии и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений, рассчитывают по этим данным погонную нагрузку на участках тяговых органов этих конвейеров, определяют наиболее загруженные участки тяговых органов магистральных конвейеров и изменяют скорость тяговых органов и цикличность работы механизмов периодической и продолжительной подачи груза для выгрузки конвейеров ответвлений на участки тяговых органов магистральных конвейеров,имеющих минимальную погонную нагрузку. Имеются и другие отличия от прототипа. 015305 Изобретение относится к средствам автоматизации конвейерной линии, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, используемых на предприятиях горнорудной, химической и других отраслей промышленности. Большинство известных поточно-транспортных систем рудничных конвейеров имеют разветвленную и достаточно протяженную технологическую цепь, состоящую из различных механизмов (элеваторы, конвейеры, пластинчатые питатели, шнеки и т.п.). При этом часто различные механизмы и особенно их приводы находятся на значительном расстоянии друг от друга и на разных уровнях. В крупных шахтах выполняют несколько десятков поточно-транспортных систем и линий с большим количеством (до нескольких сотен) контролируемых параметров. Контролируются уровни сырья в бункерах, положение различных заслонок, переключателей плужковых сбрасывателей и т.п. Как правило, эта информация выводится на мнемосхему, и прежде чем произвести пуск определенного потока, оператор по мнемосхеме оценивает технологическую ситуацию. Однако обилие или отсутствие информации о некоторых параметрах ведет к неправильному включению транспортного потока с последующим вынужденным остановом потока. Все это приводит к неэффективному управлению работой поточно-транспортной системы,перерасходам энергии и неравномерной выгрузки материала с конвейеров. Известно устройство управления поточно-транспортной конвейерной системой, содержащее приводы механизмов системы, пусковые аппараты, блок остановки и запуска, датчики фиксации потока и узлы поочередной остановки конвейеров, причем датчики фиксации потока материала установлены во всех узлах перегрузки материалов с одного конвейера на другой, при этом входы каждого узла поочередной остановки конвейеров связаны с соответствующим датчиком фиксации потока материалов и блоком остановки и запуска, а выходы подключены к пусковому аппарату последующего конвейера [1]. Известное устройство позволяет сократить холостой ход механизмов поточно-транспортной системы за счет более точной их поочередной остановки после прохождения материала. Однако это устройство не позволяет равномерно распределить нагрузку вдоль магистральных конвейеров и управлять конвейерами ответвлений. Известна автоматизированная система управления конвейерами и конвейерными линиями АСУКДЭП, разработанная компанией ДЭП Российская Федерация. Основными функциональными звеньями системы являются центральный пост управления и блок управления, осуществляющий управление конвейером, контроль его защит и блокировок, сбор, передачу информации на пульт управления маршрутами [2]. В известной системе невозможно управлять скоростью магистральных конвейеров и конвейеров ответвлений. Известно устройство для приспособления скорости конвейерной ленты, оборудованной пластинами, к скорости другой конвейерной ленты грузового потока [3]. В таком потоке обслуживаются индивидуальные вещи, преимущественно газеты. Согласно изобретению существует два регулирующих или управляющих средства, первое из которых служит для управления скоростью транспортного потока,оборудованного пластинами, как функции средней скорости потока индивидуальных деталей, а второе средство управления или регулирования служит для синхронизации движения вышеуказанного транспортного потока с движением индивидуальных деталей так, чтобы соответствующая пластина транспортного потока входила в зацепление с индивидуальной деталью, перемещаемой по конвейерной ленте. Известное устройство позволяет регулировать скорость магистрального конвейера с тем, чтобы равномерно распределить поток груза вдоль конвейерной ленты за счет изменения скорости движения конвейера, однако оно имеет ограниченное применение для индивидуальных деталей, помещенных на конвейер, и использование его в рудничном производстве, когда конвейер перемещает насыпной груз, не представляется возможным. Известен также комплекс микропроцессорного управления конвейерами КМУК, разработанный РУП ПО Беларуськалий и ОАО Белгорхимпром, Республика Беларусь. Основными функциональными звеньями комплекса являются станция управления, блок управления, осуществляющий управление конвейером, контроль его защит и блокировок, сбор, передачу информации на пульт управления [4]. Этот комплекс также реализует способ управления системой конвейеров, по которому собирают информацию о состоянии загрузочных устройств и управляют механизмами для исключения перегрузки конвейеров как по мощности, так и по объему. В известном комплексе отсутствуют устройства, осуществляющие прием, обработку и передачу информации о работе механизмов, обеспечивающих периодическую и продолжительную подачи груза на конвейеры ответвлений, а также выработку на ее основе управляющих воздействий. В качестве прототипа принято устройство и способ управления транспортным потоком сырьевых компонентов [5]. Устройство содержит приводы ленточных конвейеров, элеватора и питателя, датчики среднего и нижнего уровней в промежуточном бункере и датчики среднего и верхнего уровней в расходном бункере, датчики частоты вращения ленточных конвейеров и элеватора, пульты местного управления ленточными конвейерами и элеватором, переключатель выбора режима, пускатели привода питате-1 015305 ля, которое снабжено датчиками открытого и закрытого положений питателя, датчиками защитного ограждения ленточных конвейеров и элеватора, программным блоком управления, блоком готовности потока, блоками контроля. Недостатком прототипа является невозможность оптимизации работы конвейерной линии в режиме централизованного управления и невозможность управления производительностью конвейерных грузопотоков. Задача, решаемая изобретением - усовершенствование существующих комплексных конвейерных систем и их централизованного управления для повышения производительности процесса, надежности работы при эксплуатации конвейерного транспорта, экономии мощности. Поставленная задача достигается тем, что в известном способе управления рудничой конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, содержащем операции сбора данных, передачи и отображения информации и управления приводами конвейеров, согласно изобретению дополнительно получают информацию о местонахождении, состоянии и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений, рассчитывают по этим данным погонную нагрузку на участках тяговых органов этих конвейеров, определяют наиболее загруженные участки тяговых органов магистральных конвейеров и изменяют скорость тяговых органов и цикличность работы механизмов периодической и продолжительной подачи груза для выгрузки конвейеров ответвлений на участки тяговых органов магистральных конвейеров, имеющих минимальную погонную нагрузку. Поставленная задача решается также и тем, что скорость вспомогательного конвейера рассчитывают по формуле где V всп - приращение скорости вспомогательного конвейера,V гл - скорость главного конвейера;q опт, q факт - производительность (грузопоток в единицу времени) оптимальная и фактическая соответственно; Ргл.опт, Ргл.факт - погонная нагрузка оптимальная и фактическая главного конвейера; Рвсп - погонная нагрузка вспомогательного конвейера. Поставленная задача для системы решается тем, что в известной системе управления рудничной конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, содержащей центральное устройство, блоки управления и приводы с регулируемой скоростью, согласно изобретению,она дополнительно содержит информационные блоки для определения местонахождения, состояния и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений и наличия на них груза, модули расчета погонной нагрузки и скорости тяговых органов конвейеров, модули выдачи управляющих сигналов и управления приводами с регулируемой скоростью,базы данных конвейеров и механизмов, обеспечивающих грузопоток, при этом информационные блоки,блоки управления с модулями расчета погонной нагрузки, управления механизмами периодической и продолжительной подачи груза и приводами с регулируемой скоростью, центральное устройство с модулями расчета скорости тяговых органов конвейеров и выдачи управляющих сигналов и привода с регулируемой скоростью связаны интерфейсом связи, обеспечивающим обмен информацией и передачу сигналов на управление механизмами периодической и продолжительной подачи груза и приводами с регулируемой скоростью тяговых органов конвейеров. Поставленная задача разрешается также и тем, что интерфейс связи для удаленных блоков и модулей выполнен беспроводным. Система дополнительно обеспечивает сбор и обработку информации о работе механизмов, обеспечивающих периодическую и продолжительную загрузку конвейеров ответвлений, в режиме добычи груза, общем весе груза, поступающего на магистральный конвейер с предыдущих по грузопотоку конвейеров и от датчика, определяющего местонахождение в забое и скорость перемещения технологического механизма, определяет при периодической и комбинированной подаче груза наиболее загруженные участки тяговых органов конвейеров грузопотока и корректирует управляющие воздействия и скорости тяговых органов конвейеров грузопотока с целью оптимизации используемой мощности. Изобретение поясняется чертежами. На фиг. 1 изображена структурная схема работы предлагаемых способа управления рудничной конвейерной линией и системы, реализующей этот способ. На фиг. 2 и 3 изображены информационные блоки БИ 1 и БИ 2 соответственно. На фиг. 4-6 изображены блоки управления БУ 1, БУ 2 и БУ 3 соответственно. На фиг. 7 изображено центральное устройство ЦУ, предназначенное для сбора, обработки, хране-2 015305 ния и передачи информации, формирования управляющих сигналов для реализации функций управления грузопотоком. На фиг. 8 изображена схема информационных каналов, которыми оснащена система, обеспечивающая прием сигналов от датчиков, обмен информацией между модулями, блоками и центральным устройством и выдачу управляющих сигналов. Система включает в себя магистральные конвейеры 1 и 2, конвейеры загрузки магистральных конвейеров 3-6, перегружатели 7 и 8, самоходные вагоны 9 и 10, скребковые конвейеры 11 и 12, очистные комплексы 13 и 14, информационные блоки механизмов периодической подачи груза на конвейеры 3 и 4(БИ 1) 15 и 16, информационные блоки механизмов постоянной подачи груза на конвейеры 5 и 6 (БИ 2) 17 и 18, блоки управления магистральных конвейеров (БУ 1) 19 и 20, блоки управления конвейеров периодической подачи груза (БУ 2) 21 и 22, блоки управления конвейеров постоянной подачи груза (БУ 3) 23 и 24, электроприводы регулируемые (ЭР) 25 и 26, центральное устройство (ЦУ) 27, пусковые устройства конвейеров ответвлений (ПУ 1) 28-31, перегружателей (ПУ 2) 32 и 33, скребковых конвейеров (ПУ 3) 34 и 35, очистных комплексов 36 и 37. К механизмам периодической подачи груза относятся перегружатели 7 и 8 и самоходные вагоны 9 и 10, а продолжительной подачи груза - скребковые конвейеры 11 и 12 и очистные комплексы 13 и 14. Информационный блок (БИ 1) 15, 16 предназначен для определения местонахождения, состояния и скорости перемещения механизмов периодической подачи груза на конвейеры ответвлений. Он (фиг. 2) состоит из датчиков наличия груза на тяговом органе 38, контроля прихода под разгрузку самоходного вагона 39. Блок также содержит процессор 40 и интерфейс 41 связи с цифровым каналом. Информационный блок (БИ 2) 17, 18 предназначен для определения местонахождения, состояния и скорости перемещения механизмов продолжительной подачи груза на конвейеры ответвлений. Он (фиг. 3) включает в себя совокупность датчиков: наличия груза на тяговом органе 42, блокировки 43, местонахождения и скорости перемещения 44, состояния механизма 45. Кроме того, блок содержит процессор 46 и интерфейс 47 связи с цифровым каналом. Блок управления (БУ 1) 19, 20 предназначен для управления магистральными конвейерами 1 или 2,оснащенных приводами с регулируемой скоростью. В качестве регулятора скорости, в частном случае,показанном в конкретной реализации, использованы преобразователи частоты 25 и 26. Дополнительно блок оснащен датчиком скорости 48, модулями управления приводом с регулируемой скоростью 49, расчета погонной нагрузки 50, базой с техническими данными 51 и интерфейсом 52 связи с цифровым каналом. Блок управления (БУ 2) 21, 22 предназначен для управления конвейерами ответвлений 3, 4 и механизмами периодической подачи груза на конвейеры ответвлений, дополнительно оснащен модулями управления механизмами периодической подачи груза 53, расчета погонной нагрузки 54, базой с техническими данными 55 и интерфейсом 56 связи с цифровым каналом. Блок управления (БУ 3) 23, 24 предназначен для управления конвейерами ответвлений 5, 6 и механизмами продолжительной подачи груза на конвейеры ответвлений, дополнительно оснащен модулями управления механизмами продолжительной подачи груза 57, расчета погонной нагрузки 58, базой с техническими данными 59 и интерфейсом 60 связи с цифровым каналом. Центральное устройство 27, предназначенное для сбора, обработки, хранения и передачи информации, формирования управляющих сигналов для реализации функций управления грузопотоком, включает в себя модули выдачи управляющих сигналов 61, расчета скорости тяговых органов 62, базу технических данных 63 и интерфейс 64 связи с цифровым каналом. Датчики 38, 39, 42-45, входящие в состав информационных блоков 15-18, подключаются к процессорам 40, 46 блоков, которые после преобразования передают по интерфейсным каналам полученные с датчиков сигналы в цифровом виде на блоки 21-24. Модули расчета погонной нагрузки 54, 58 блоков 21-24 на основании сведений, извлеченных из баз технических данных 55, 59, данных, полученных с датчиков местонахождения и скорости перемещения механизма 44 и состояния механизма 45 контроля прихода самоходного вагона 39, наличия груза на тяговом органе 38, 42, рассчитывают погонную нагрузку на конвейерах 3-6, 11, 12 и передают эту информацию по каналам связи в базу технических данных 64 центрального устройства 27. В базу технических данных 51 блока 20 с блоков 22-24 поступает информация о загруженных участках тяговых органов конвейеров 2, 4-6 и погонной нагрузке на них. По этой информации и имеющихся в базе технических данных 51 сведений о конвейерах, модуль расчета погонной нагрузки 50 блока 20 рассчитывает погонную нагрузку на конвейере 2. В базу технических данных 51 блока 19 поступает информация с блоков 20, 21 о загруженных участках тяговых органов конвейеров 1-3 и погонной нагрузке на них. По этой информации и имеющихся в базе технических данных 51 сведениях о конвейерах, модуль расчета погонной нагрузки 50 блока 19 рассчитывает погонную нагрузку на конвейере 1. Вся исходная информация, поступившая в базы технических данных 51 блоков 19, 20, и данные о погонной нагрузке на тяговых органах конвейеров 1, 2 передаются по информационным каналам в базу технических данных 63 центрального устройства 27.-3 015305 С учетом информации, поступившей в базу технических данных 63 центрального устройства 27 и имеющихся там сведений о всех конвейерах и механизмах грузопотока, времени циклов работы и вспомогательных операций очистных комплексов, модуль расчета скорости 62 определяет наиболее загруженные участки тяговых органов магистральных конвейеров, а модуль выдачи управляющих сигналов 61 передает на модули управления приводом с регулируемой скоростью 49 блоков 19, 20 сигналы для изменения скорости тяговых органов конвейеров 1, 2. Эти сигналы с учетом текущей скорости тягового органа, измеряемого датчиком скорости 48 блоков 19, 20, преобразуются в сигналы рассогласования и передаются на электроприводы регулируемые 25, 26. Модуль выдачи управляющих сигналов 61 центрального устройства 27 передает на модули управления механизмами периодической 53 и продолжительной 57 подачи груза блоков 21-24 сигналы, которые управляют пусковыми устройствами 28-35, что изменяет цикличность работы механизмов периодической и продолжительной подачи груза и обеспечивает выгрузку конвейеров ответвлений на участки тяговых органов магистральных конвейеров, имеющих минимальную погонную нагрузку. Система управления рудничной конвейерной линией работает следующим образом. При работе забоев с очистными комплексами груз подается скребковыми конвейерами 11 (забой 1),12 (забой 2) и количество продукта, поступающего на конвейеры 5, 6, зависит от ширины вынимаемой полосы материала и от скорости подачи комбайнов. Сигналы с датчиков 42-45 блока 17, 18 поступают на блок 23, 24 и используются его модулем расчета погонной нагрузки 58. По сигналам датчика состояния(датчика тока) 45 комбайна очистного комплекса 13, 14, встроенного в пусковые устройства 36, 37, определяют начало и продолжительность работы очистного комплекса в режиме добычи груза, а по сигналу датчика местонахождения и скорости комбайна 44 очистного комплекса 13, 14 - скорость передвиженияV1 или V2. Общий вес груза, добытого в забоях 1 (2) определим по формуле где h - высота выемочной полосы, м;g - удельный вес материала, т/м 3. По значениям скоростей передвижения комбайнов V1, V2 рассчитаем вес груза, добытого в единицу времени в забоях 1, 2. Так как груз от очистных комплексов транспортируется конвейерами, определим вес груза, добытого в единицу времени в забоях по формулам Так как комбайны очистных комплексов 13, 14 располагаются непосредственно на скребковых конвейерах 11, 12 и груз, добытый за единицу времени, попадает на тяговые органы этих конвейеров с учетом значений скоростей тяговых органов V11, V12, полученных модулем расчета погонной нагрузки 58 из базы технических данных 59 блоков 23, 24, определим погонные нагрузки Р 13, Р 14 на тяговых органах по формулам Погонную нагрузку на конвейерах 5, 6 модуль расчета погонной нагрузки 58 определит по формулам При одновременной работе по добыче груза в забоях 1, 2 погонную нагрузку на конвейере 2 модуль расчета погонной нагрузки 50 блока 20 определит по формуле При наличии сигнала от датчика блокировки 43 и получении с центрального устройства 27 сигнала,разрешающего работу очистного комплекса 13 или 14, подается сигнал и автоматически включается пусковое устройство 34 или 35 скребкового конвейера 11 или 12. При работе забоев с комбайнами, обеспечивающими периодическую загрузку самоходных вагонов 9, 10, груз известного веса QB подается на перегружатели 7, 8 и разгружается соответственно на конвейеры 3, 4. Сигналы с датчиков 38, 39 информационного блока БИ 1 15, 16 поступают на блок управления-4 015305 БУ 2 21, 22 и используются его модулем расчета погонной нагрузки 54. При поступлении на блок 15, 16 сигнала от датчика контроля прихода самоходного вагона 39 и получении с центрального устройства 27 сигнала, разрешающего разгрузку самоходного вагона, подается сигнал и автоматически включается пусковое устройство 28, 29 перегружателя 7, 8 и машинист вагона начинает его разгрузку. Наличие продукта на конвейерах 3, 4 определяется датчиком наличия груза на тяговом органе 38 и по значению сигнала определяют окончание разгрузки самоходных вагонов. Погонную нагрузку Р на конвейерах рассчитываем по формулам где L - длина загруженного участка ленты,V - скорость движения ленты,t - время разгрузки самоходного вагона, определяемого по сигналам наличия и отсутствия слоя груза на тяговых органах. С учетом данных о работе комбайнов в забоях 1, 2 в режиме добычи груза и об их местонахождении центральное устройство 27 вырабатывает сигнал, разрешающий разгрузку самоходного вагона 9, 10. При этом в учет принимаются данные о времени окончания цикла добычи груза и проведения операций по передвижке крепи, забойного конвейера и отгона комбайна в забой. Зная длину тяговых органов конвейеров L, скорость их перемещения V и погонную нагрузку Р на тяговых органах конвейерах, можно определить промежуток времени, необходимый для транспортировки любого нагруженного продуктом участка тягового органа, в любую транспортную точку грузопотока. При использовании на конвейерах 3-6 электроприводов с регулируемой скоростью тягового органа в вышеприведенных формулах используются значения V, рассчитанные блоками управления по сигналам датчиков скорости тяговых органов в режиме реального времени. В этом случае блоки управления(БУ 2) 21, 22, (БУ 3) 23, 24 дооснащаются датчиками скорости и модулями управления приводом с регулируемой скоростью, аналогичными установленным в блоках (БУ 1) 19, 20. Модуль расчета скорости центрального устройства 27 дополнительно рассчитывает приращения скорости тяговых органов конвейеров 3-6 по формуле а модуль выдачи управляющих сигналов 61 передает на дополнительно установленные модули управления приводом сигналы, соответствующие приращению скорости, которые после обработки передаются на приводы регулируемые, что обеспечивает погонную нагрузку на магистральных конвейерах, близкую к оптимальной. Поскольку транспортная система достаточно протяжена в пространстве, желательно использовать интерфейс беспроводных сетей передачи данных. Таким образом, предлагаемая система и способ позволяют обеспечить управление конвейерными линиями любой конфигурации практически без ограничения их протяженности; управление грузопотоками при проведении подготовительных и очистных работ в горных выработках шахт при периодической и продолжительной загрузке конвейеров без ограничения производительности оборудования, производящего добычу груза и его транспортировку с выдачей на пульт управления информации о состоянии оборудования; снижение себестоимости транспортировки 1 т груза за счет оптимизации работы оборудования,производящего добычу груза, и уменьшения энергозатрат при его транспортировке. Разработаны рабочие чертежи, схемотехнические решения и программное обеспечение, изготовлены и испытаны опытные образцы. Аппаратура подготовлена к производству на частном унитарном предприятии Институт горной электротехники и автоматизации г. Солигорск, Республика Беларусь. Источники информации 1. Авт. св. СССР 861218, МПК B65G 43/08, опубл. 1981 г. 2. Автоматизированная система управления конвейерами и конвейерными линиями АСУК-ДЭП,http://www.dep.ru, г. Москва, РФ. 3. Патент США 3719267 МПК B65G 37/00, опубл. 06.03.1973. 4. Комплекс микропроцессорного управления: конвейерами КМУК. Руководство по эксплуатации КСГН.421447.001 РЭ, г. Солигорск, Минской обл., РБ. 5. Патент РФ 2026806 МПК B65G 43/00, опубл. 20.01.1995 г. - прототип. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ управления рудничной конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магист-5 015305 ральные конвейеры, содержащий операции сбора данных, передачи и отображения информации и управления приводами конвейеров, отличающийся тем, что дополнительно получают информацию о местонахождении, состоянии и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений, рассчитывают по этим данным погонную нагрузку на участках тяговых органов этих конвейеров, определяют наиболее загруженные участки тяговых органов магистральных конвейеров и изменяют скорость тяговых органов и цикличность работы механизмов периодической и продолжительной подачи груза для выгрузки конвейеров ответвлений на участки тяговых органов магистральных конвейеров, имеющих минимальную погонную нагрузку. 2. Способ по п.1, отличающийся тем, что скорость вспомогательного конвейера рассчитывают по формуле где V всп - приращение скорости вспомогательного конвейера,V гл - скорость главного конвейера,q опт, q факт - производительность (грузопоток в единицу времени) оптимальная и фактическая соответственно,Ргл.опт, Ргл.факт - погонная нагрузка оптимальная и фактическая главного конвейера,Рвсп - погонная нагрузка вспомогательного конвейера. 3. Система управления рудничной конвейерной линией, состоящей из магистральных конвейеров и конвейеров ответвлений, обеспечивающих периодическую и продолжительную подачу груза на магистральные конвейеры, содержащая центральное устройство, блоки управления и приводы с регулируемой скоростью, отличающаяся тем, что она дополнительно содержит информационные блоки для определения местонахождения, состояния и скорости перемещения механизмов периодической и продолжительной подачи груза на конвейеры ответвлений и наличия на них груза, модули расчета погонной нагрузки и скорости тяговых органов конвейеров, модули выдачи управляющих сигналов и управления приводами с регулируемой скоростью, базы данных конвейеров и механизмов, обеспечивающих грузопоток, при этом блоки информационные, блоки управления с модулями расчета погонной нагрузки, управления механизмами периодической и продолжительной подачи груза, управления приводами с регулируемой скоростью, центральное устройство с модулями расчета скорости тяговых органов конвейеров, выдачи управляющих сигналов и привода с регулируемой скоростью связаны цифровыми каналами, обеспечивающими обмен информацией и передачу сигналов на управление механизмами периодической и продолжительной подачи груза и приводами с регулируемой скоростью тяговых органов конвейеров. 4. Система по п.3, отличающаяся тем, что интерфейс связи для удаленных блоков и модулей выполнен беспроводным.

МПК / Метки

МПК: B65G 43/08

Метки: система, управления, рудничных, системой, способ, конвейеров

Код ссылки

<a href="https://eas.patents.su/9-15305-sposob-upravleniya-sistemojj-rudnichnyh-konvejjerov-i-sistema-upravleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ управления системой рудничных конвейеров и система управления</a>

Предыдущий патент: Лечение ревматоидного заболевания глюкокортикоидами с отсроченным высвобождением

Следующий патент: Рельсовое скрепление для регулирования ширины колеи

Случайный патент: Способ и устройство для прокладки кабелей