Однослойное изделие, изготовленное способом центробежного формования, способ его получения и выполненный из него барабан

Формула / Реферат

1. Однослойное изделие, изготовленное способом центробежного формования из смеси, полученной совместной экструзией:

а) от 10 до 99,9 мас.% полиэтилена;

б) от 0,1 до 90 мас.% одной или более смол, выбранных из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида, или сополимера этилена и винилацетата, возможно смешанного с менее 50 мас.% в расчете на массу компонента (б), второстепенного компонента, выбранного из группы, состоящей из блок-сополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера; и

в) от 0,5 до 20 мас.% функционализированного полиолефина, причем функционализированный полиолефин представляет собой полиэтилен или полипропилен, привитый ангидридом, или иономер, или их смесь.

2. Изделие по п.1, изготовленное из смеси, включающей:

а) от 50 до 99,9 мас.% полиэтилена;

б) от 0,1 до 50 мас.% одной или более смол, выбранных из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида; и

в) от 0,5 до 20 мас.% функционализированного полиолефина.

3. Изделие по п.1 или 2, в котором полиэтилен получен с использованием каталитической системы Циглера-Натта или каталитической системы на основе металлоценового катализатора или является их сочетанием.

4. Изделие по любому из пп.1-3, в котором смесь включает по меньшей мере 75 мас.% полиэтилена, полученного с использованием металлоценового катализатора.

5. Изделие по п.3 или 4, в котором компонентом металлоценового катализатора является бис-(тетрагидроинденильный) или бис-(н-бутилциклопентадиенильный) компонент.

6. Изделие по любому из пп.1, 3-5, в котором второстепенный компонент выбран из группы, состоящей из блок-сополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера.

7. Способ получения однослойного изделия по любому из пп.1-6 путем центробежного формования, где смесь вводят во время цикла формования вручную или посредством откидной емкости.

8. Барабан, выполненный из изделия по любому из пп.1-6, изготовленного способом центробежного формования.

Текст

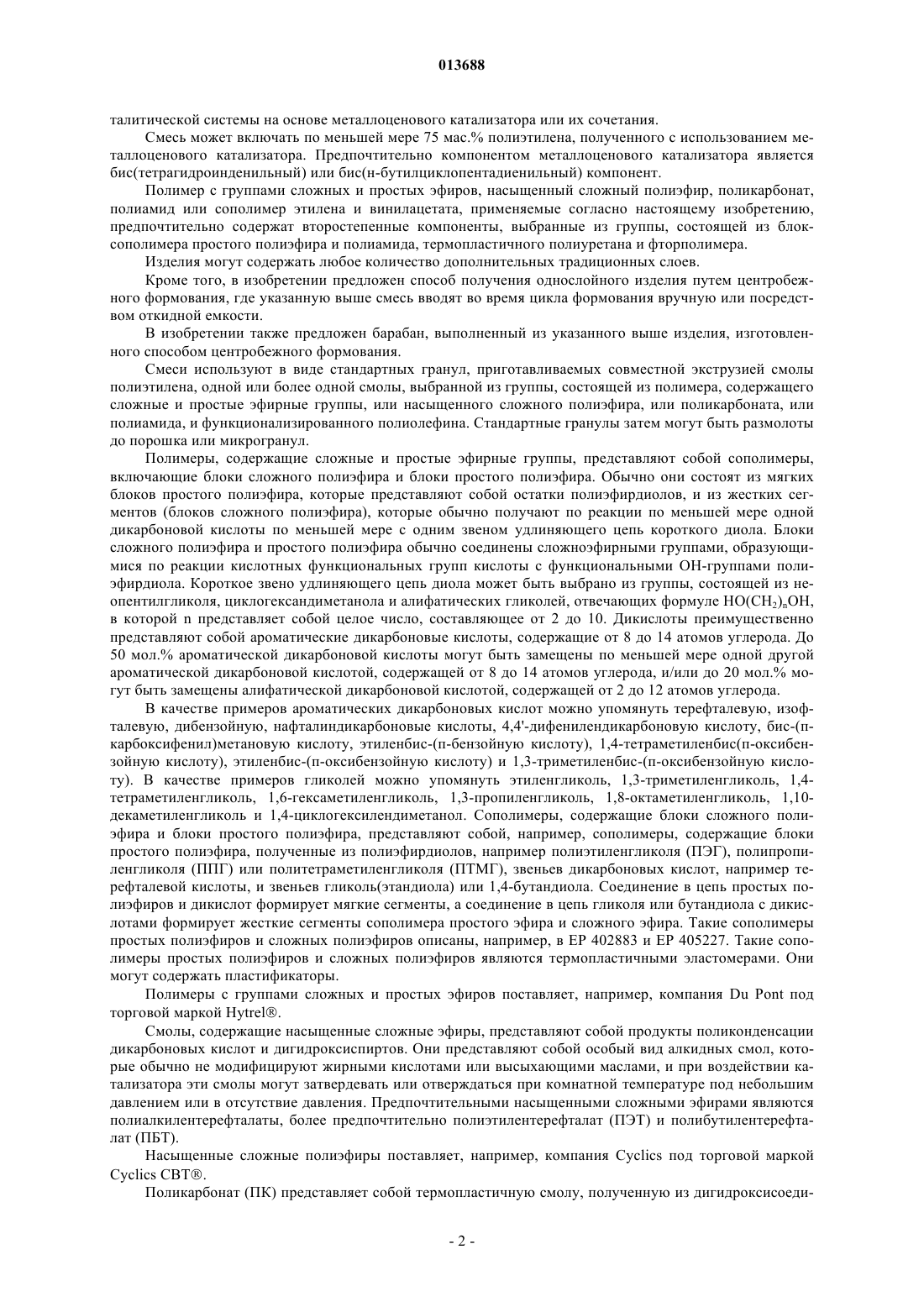

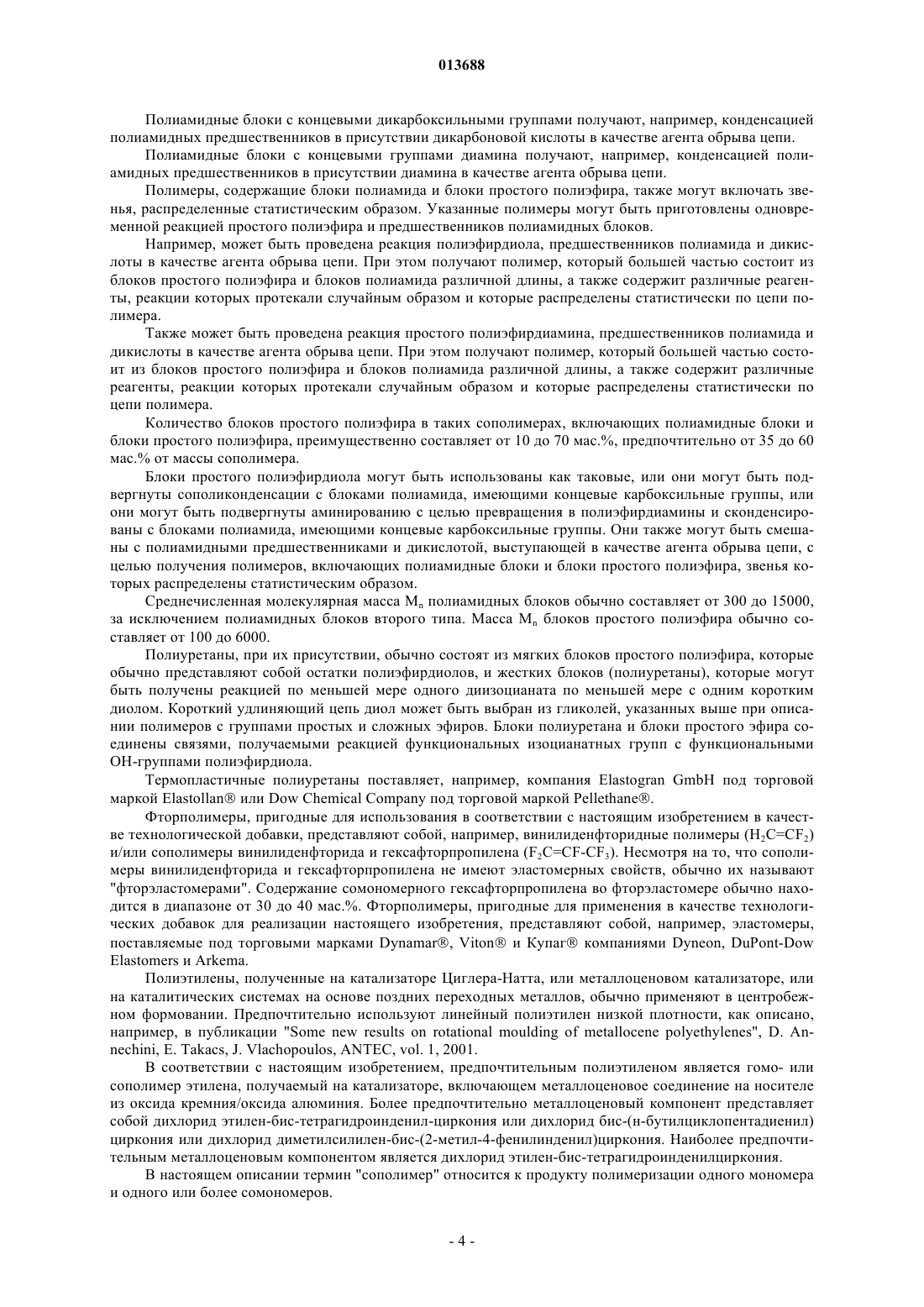

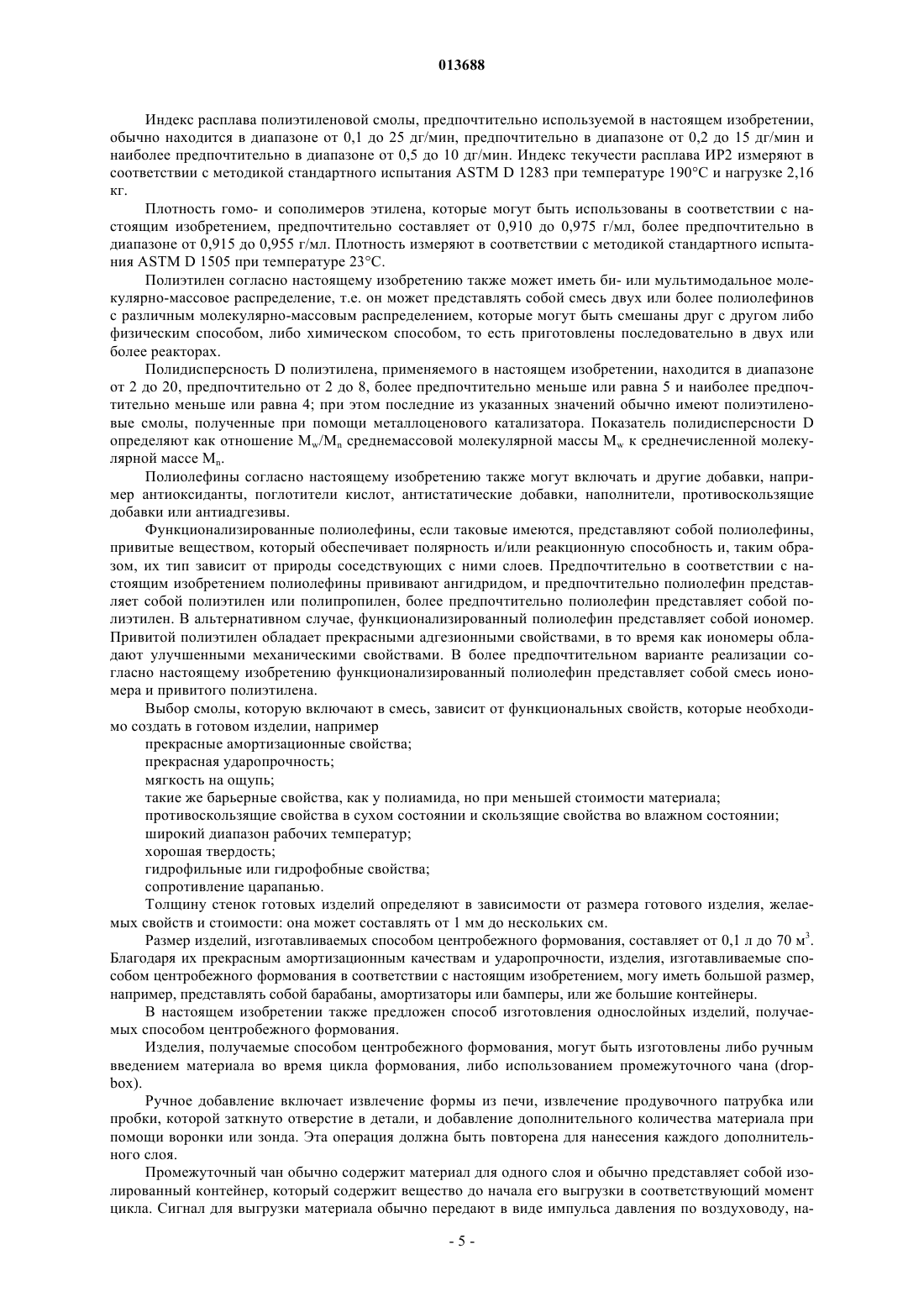

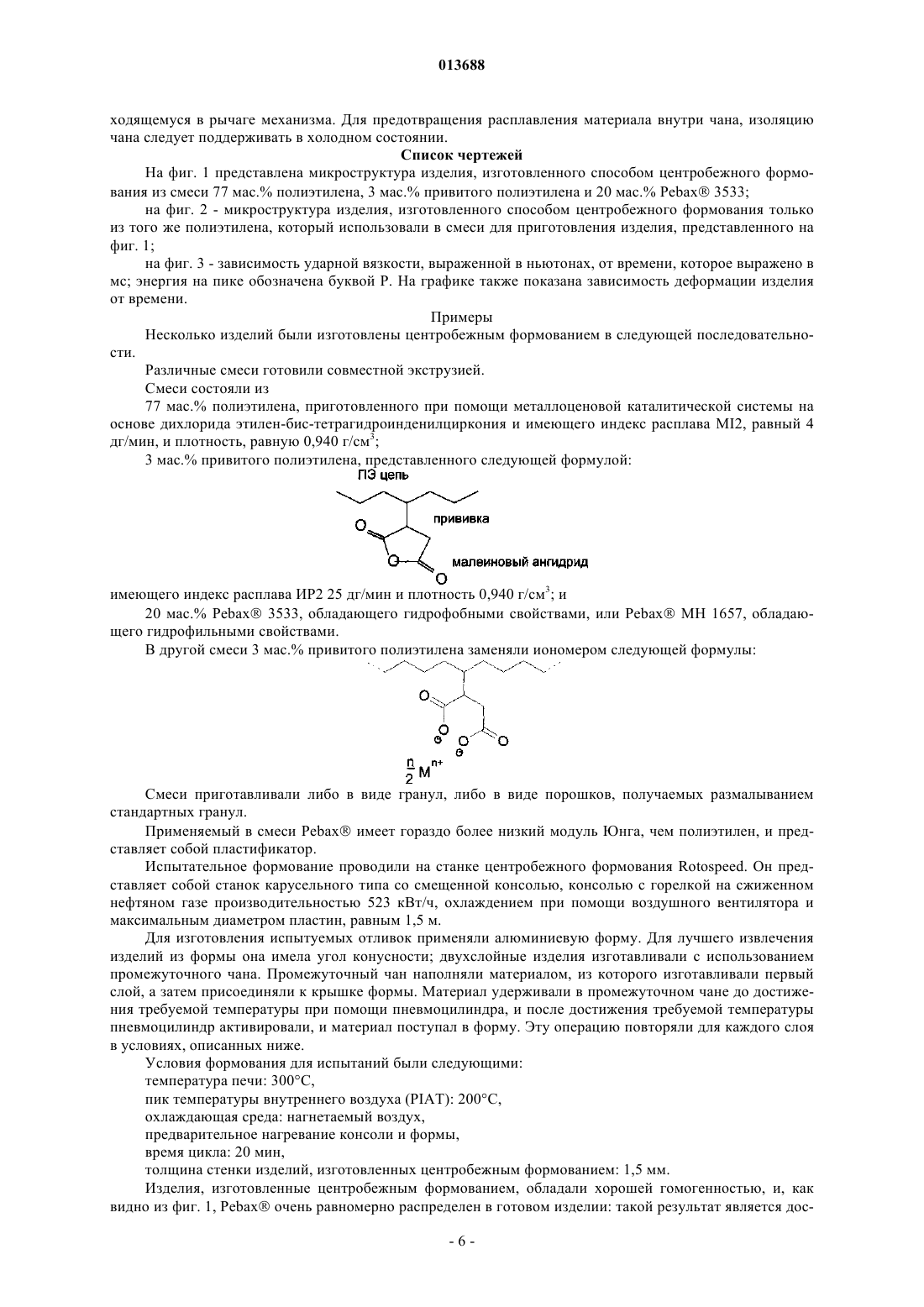

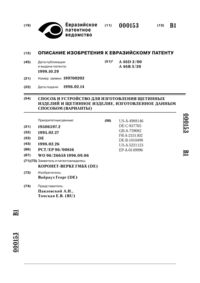

013688 Настоящее изобретение относится к области однослойных изделий, полученных способом центробежного формования из смеси, включающей полиэтилен, смешанный с одним или более чем одним другим компонентом, выбранным из полимера со сложными и простыми эфирными группами, или насыщенного сложного полиэфира, или поликарбоната, или полиамида. Полиэтилен составляет более 80% полимеров, используемых для изготовления изделий способом центробежного формования, предлагаемых на рынке. Это объясняется чрезвычайной устойчивостью полиэтилена к термическому разложению во время обработки, легкостью размалывания полиэтилена, его хорошей текучестью и хорошими ударными свойствами при низкой температуре. Центробежное (ротационное) формование применяют для изготовления из пластических масс полых продуктов, имеющих любые конструкции - от простых до сложных. Этот способ может быть применен для формования различных материалов, например полиэтилена, полипропилена, поликарбоната, полиамида или поливинилхлорида (ПВХ). Предпочтительно используют линейный полиэтилен низкой плотности, как описано, например, в публикации "Some new results on rotational moulding of metallocenepolyethylenes", D. Annechini, E. Takacs, J. Vlachopoulos, ANTEC, vol. 1, 2001. Полиэтилены, приготовленные при помощи катализаторов Циглера-Натта, обычно применяют в центробежном формовании, но более желательно применять полиэтилены, приготовленные при помощи металлоценовых катализаторов, поскольку эти полиэтилены имеют узкое молекулярно-массовое распределение, что придает им улучшенные ударные свойства и сокращает время цикла обработки. Известные виды полиэтиленов, приготовленных при помощи металлоценовых катализаторов(ANTEC, vol. 1, 2001), подвергаются серьезной усадке и короблению, и для некоторых областей применения неприемлема их естественная белая окраска. Пластоэластомерные композиции, например, описанные в патенте США 5457159, также могут быть использованы для центробежного формования изделий, но для их изготовления необходимо проведение сложных в выполнении операций смешивания и вулканизации. В патенте США 6124400 описано центробежное формование изделий из полимерных сплавов, содержащих полукристаллические полиолефиновые последовательности, включающие цепи, состоящие из различных контролируемых микроструктур, приготовленные путем полимеризации "в одном сосуде" из одного мономера. Для полимеризации таких полимерных сплавов требуется применение сложной каталитической системы, включающей металлоорганические предшественники катализатора, катионообразующие сокатализаторы и агенты, способствующие поперечному сшиванию. Таким образом, для улучшения конечных свойств готового изделия имеется необходимость в изготовлении однослойных изделий способом центробежного литья, приготовленных из смесей, включающих полиэтилен и одну или несколько других смол, схожих с полиэтиленом или отличных от полиэтилена материалов. Например, может возникнуть необходимость в создании изделия, сочетающего хорошие амортизирующие и ударные свойства смешанного полимера, содержащего сложные и простые эфирные группы, и свойства пригодности для контакта с пищевыми продуктами и такие качества полиэтилена, как, например, низкая цена и хорошие ударные свойства при низкой температуре. Задачей настоящего изобретения является изготовление способом центробежного формования изделий, имеющих хорошее барьерное сопротивление. Задачей настоящего изобретения также является изготовление способом центробежного формования изделий, обладающих хорошими амортизационными свойствами. Кроме того, задачей настоящего изобретения является изготовление способом центробежного формования изделий, к которым можно с легкостью приклеивать дополнительные детали. Задачей настоящего изобретения также является изготовление мягких на ощупь изделий способом центробежного формования. Кроме того, задачей настоящего изобретения является изготовление способом центробежного формования изделий, обладающих либо хорошими гидрофобными, либо гидрофильными свойствами. Соответственно, в настоящем изобретении предложено однослойное изделие, изготовленное способом центробежного формования из смеси, полученной совместной экструзией: а) от 10 до 99,9 мас.% полиэтилена; б) от 0,1 до 90 мас.% одной или более смол, выбранных из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида, или сополимера этилена и винилацетата, возможно смешанного с менее 50 мас.% в расчете на массу компонента (б), второстепенного компонента, выбранного из группы, состоящей из блок-сополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера; и в) от 0,5 до 20 мас.% функционализированного полиолефина, который представляет собой полиэтилен, или полипропилен, привитый ангидридом, или иономер или их смесь. Изделие может быть предпочтительно изготовлено из смеси, включающей а) от 50 до 99,9 мас.% полиэтилена, б) от 0,1 до 50 мас.% одной или более смол, выбранных из группы, состоящей из полимера,содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида, и в) от 0,5 до 20 мас.% функционализированного полиолефина. Полиэтилен может быть получен с использованием каталитической системы Циглера-Натта или ка-1 013688 талитической системы на основе металлоценового катализатора или их сочетания. Смесь может включать по меньшей мере 75 мас.% полиэтилена, полученного с использованием металлоценового катализатора. Предпочтительно компонентом металлоценового катализатора является бис(тетрагидроинденильный) или бис(н-бутилциклопентадиенильный) компонент. Полимер с группами сложных и простых эфиров, насыщенный сложный полиэфир, поликарбонат,полиамид или сополимер этилена и винилацетата, применяемые согласно настоящему изобретению,предпочтительно содержат второстепенные компоненты, выбранные из группы, состоящей из блоксополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера. Изделия могут содержать любое количество дополнительных традиционных слоев. Кроме того, в изобретении предложен способ получения однослойного изделия путем центробежного формования, где указанную выше смесь вводят во время цикла формования вручную или посредством откидной емкости. В изобретении также предложен барабан, выполненный из указанного выше изделия, изготовленного способом центробежного формования. Смеси используют в виде стандартных гранул, приготавливаемых совместной экструзией смолы полиэтилена, одной или более одной смолы, выбранной из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида, и функционализированного полиолефина. Стандартные гранулы затем могут быть размолоты до порошка или микрогранул. Полимеры, содержащие сложные и простые эфирные группы, представляют собой сополимеры,включающие блоки сложного полиэфира и блоки простого полиэфира. Обычно они состоят из мягких блоков простого полиэфира, которые представляют собой остатки полиэфирдиолов, и из жестких сегментов (блоков сложного полиэфира), которые обычно получают по реакции по меньшей мере одной дикарбоновой кислоты по меньшей мере с одним звеном удлиняющего цепь короткого диола. Блоки сложного полиэфира и простого полиэфира обычно соединены сложноэфирными группами, образующимися по реакции кислотных функциональных групп кислоты с функциональными ОН-группами полиэфирдиола. Короткое звено удлиняющего цепь диола может быть выбрано из группы, состоящей из неопентилгликоля, циклогександиметанола и алифатических гликолей, отвечающих формуле НО(CH2)nOH,в которой n представляет собой целое число, составляющее от 2 до 10. Дикислоты преимущественно представляют собой ароматические дикарбоновые кислоты, содержащие от 8 до 14 атомов углерода. До 50 мол.% ароматической дикарбоновой кислоты могут быть замещены по меньшей мере одной другой ароматической дикарбоновой кислотой, содержащей от 8 до 14 атомов углерода, и/или до 20 мол.% могут быть замещены алифатической дикарбоновой кислотой, содержащей от 2 до 12 атомов углерода. В качестве примеров ароматических дикарбоновых кислот можно упомянуть терефталевую, изофталевую, дибензойную, нафталиндикарбоновые кислоты, 4,4'-дифенилендикарбоновую кислоту, бис-(пкарбоксифенил)метановую кислоту, этиленбис-(п-бензойную кислоту), 1,4-тетраметиленбис(п-оксибензойную кислоту), этиленбис-(п-оксибензойную кислоту) и 1,3-триметиленбис-(п-оксибензойную кислоту). В качестве примеров гликолей можно упомянуть этиленгликоль, 1,3-триметиленгликоль, 1,4 тетраметиленгликоль, 1,6-гексаметиленгликоль, 1,3-пропиленгликоль, 1,8-октаметиленгликоль, 1,10 декаметиленгликоль и 1,4-циклогексилендиметанол. Сополимеры, содержащие блоки сложного полиэфира и блоки простого полиэфира, представляют собой, например, сополимеры, содержащие блоки простого полиэфира, полученные из полиэфирдиолов, например полиэтиленгликоля (ПЭГ), полипропиленгликоля (ППГ) или политетраметиленгликоля (ПТМГ), звеньев дикарбоновых кислот, например терефталевой кислоты, и звеньев гликоль(этандиола) или 1,4-бутандиола. Соединение в цепь простых полиэфиров и дикислот формирует мягкие сегменты, а соединение в цепь гликоля или бутандиола с дикислотами формирует жесткие сегменты сополимера простого эфира и сложного эфира. Такие сополимеры простых полиэфиров и сложных полиэфиров описаны, например, в ЕР 402883 и ЕР 405227. Такие сополимеры простых полиэфиров и сложных полиэфиров являются термопластичными эластомерами. Они могут содержать пластификаторы. Полимеры с группами сложных и простых эфиров поставляет, например, компания Du Pont под торговой маркой Hytrel. Смолы, содержащие насыщенные сложные эфиры, представляют собой продукты поликонденсации дикарбоновых кислот и дигидроксиспиртов. Они представляют собой особый вид алкидных смол, которые обычно не модифицируют жирными кислотами или высыхающими маслами, и при воздействии катализатора эти смолы могут затвердевать или отверждаться при комнатной температуре под небольшим давлением или в отсутствие давления. Предпочтительными насыщенными сложными эфирами являются полиалкилентерефталаты, более предпочтительно полиэтилентерефталат (ПЭТ) и полибутилентерефталат (ПБТ). Насыщенные сложные полиэфиры поставляет, например, компания Cyclics под торговой маркойCyclics CBT. Поликарбонат (ПК) представляет собой термопластичную смолу, полученную из дигидроксисоеди-2 013688 нения и производного карбоновой кислоты или сложного диэфира карбоната. Предпочтительный поликарбонат представляет собой продукт конденсации бисфенола А и фосгена. Полиамид представляет собой продукт конденсации одной или более аминокислот, например аминокапроновой кислоты, 7-аминогептановой кислоты, 11-аминоундекановой кислоты и 12 аминододекановой кислоты, одного или более лактамов, например капролактама, энантолактама и лауриллактама; и одной или более соли или смеси солей диаминов, например гексаметилендиамина, додекаметилендиамина, метаксилилендиамина, бис(п-аминоциклогексил)метана и триметилгексаметилендиамина с дикислотами, например изофталевой кислотой, терефталевой кислотой, адипиновой кислотой,азелаиновой кислотой, пробковой кислотой, себациновой кислотой и додекандикарбоновой кислотой. В качестве примеров полиамидов можно указать РА 6 и РА 6-6. В соответствии с настоящим изобретением также можно с успехом использовать сополиамиды. В качестве примеров можно указать сополиамиды, полученные конденсацией по меньшей мере двух ,аминокарбоновых кислот или двух лактамов или одного лактама и одной ,-аминокарбоновой кислоты. Также можно указать сополиамиды, полученные конденсацией по меньшей мере одной ,аминокарбоновой кислоты (или лактама), по меньшей мере одного диамина и по меньшей мере одной дикарбоновой кислоты. Сополиамид преимущественно выбирают из РА 6/12 и РА 6/6-6. В более общем случае в смесях согласно настоящему изобретению могут быть использованы вещества с концевыми аминогруппами, которые предпочтительно выбраны из полиамидодиаминов(PAdiNH2). В соответствии со способом их изготовления и/или типом применяемого инициатора обрыва цепи, полиамиды могут содержать избыток концевых кислотных или аминных групп, или даже могут содержать часть алкильных или иных концевых групп, например арильных или других функциональных групп, соответствующих структуре выбранного агента обрыва цепи. При использовании дикислоты в качестве агента обрыва цепи получают избыток кислотных концевых групп. При использовании диамина в качестве агента обрыва цепи получают избыток аминных концевых групп. При использовании в качестве агента обрыва цепи первичного амина получают цепь полиамида, имеющую алкильную и аминную концевые группы. Полиамиды, которые можно использованы в смесях согласно настоящему изобретению, могут представлять собой полиамиды, модифицированные в отношении ударной вязкости. Модификаторы эластичности могут быть получены, например, из функционализированных полиолефинов, привитых алифатических сложных полиэфиров, возможно привитых сополимеров, содержащих блоки простого полиэфира и блоки полиамида, и сополимеров этилена и алкил(мет)акрилата и/или насыщенного сложного эфира винилкарбоновой кислоты. Модификатор также может представлять собой полиолефиновую цепь с прививками полиамидов или полиамидных олигомеров, что придает ему сродство как к полиолефинам,так и к полиамидам. Модификатор эластичности также может представлять собой блок-сополимер. Также могут быть использованы вспененные полиамиды. Кроме того, смесь полиамидов преимущественно включает полиуретан или композицию, включающую полиамид и сополимер этилена и винилового спирта (СЭВС), и в более общем случае любую композицию, включающую полиамид и барьерный слой. Блок-сополимеры простых полиэфиров и полиамидов отвечают следующей общей формуле: где РА обозначает полиамидный сегмент, a PEth обозначает сегмент простого полиэфира. Например,полиамидный сегмент может представлять собой РА 6, РА 66, РА 11 или РА 12. Сегмент простого полиэфира может представлять собой, например, полиэтиленгликоль (ПЭГ), или полипропиленгликоль(ППГ), или политетраметиленгликоль (ПТМГ). Молекулярная масса Mn полиамидной последовательности обычно составляет от 300 до 15000. Молекулярная масса Mn последовательности простого полиэфира обычно составляет от 100 до 6000. Такие материалы коммерчески доступны и их поставляет, например,компания Arkema под торговой маркой Pebax. Сополимеры, включающие блоки полиамида и блоки простого полиэфира, обычно получают поликонденсацией полиамидных блоков, содержащих реакционноспособные концевые группы, с блоками простого полиэфира, содержащими реакционноспособные концевые группы; неограничивающие примеры таких конденсаций включают: 1) конденсацию полиамидных блоков с концевыми группами диамина и полиоксиалкиленовых блоков с концевыми дикарбоксильными группами; 2) конденсацию полиамидных блоков с концевыми дикарбоксильными группами и полиоксиалкиленовых блоков с концевыми группами диамина, получаемыми реакцией цианэтилирования и последующего гидрирования алифатических дигидроксилированных ,-полиоксиалкиленовых блоков, называемых полиэфирдиолами; и 3) конденсацию полиамидных блоков с концевыми дикарбоксильными группами и полиэфирдиолов; в этом конкретном случае продуктами указанного взаимодействия являются полимеры, включающие группы сложных и простых эфиров и амидов (полиэфирэфирамиды).-3 013688 Полиамидные блоки с концевыми дикарбоксильными группами получают, например, конденсацией полиамидных предшественников в присутствии дикарбоновой кислоты в качестве агента обрыва цепи. Полиамидные блоки с концевыми группами диамина получают, например, конденсацией полиамидных предшественников в присутствии диамина в качестве агента обрыва цепи. Полимеры, содержащие блоки полиамида и блоки простого полиэфира, также могут включать звенья, распределенные статистическим образом. Указанные полимеры могут быть приготовлены одновременной реакцией простого полиэфира и предшественников полиамидных блоков. Например, может быть проведена реакция полиэфирдиола, предшественников полиамида и дикислоты в качестве агента обрыва цепи. При этом получают полимер, который большей частью состоит из блоков простого полиэфира и блоков полиамида различной длины, а также содержит различные реагенты, реакции которых протекали случайным образом и которые распределены статистически по цепи полимера. Также может быть проведена реакция простого полиэфирдиамина, предшественников полиамида и дикислоты в качестве агента обрыва цепи. При этом получают полимер, который большей частью состоит из блоков простого полиэфира и блоков полиамида различной длины, а также содержит различные реагенты, реакции которых протекали случайным образом и которые распределены статистически по цепи полимера. Количество блоков простого полиэфира в таких сополимерах, включающих полиамидные блоки и блоки простого полиэфира, преимущественно составляет от 10 до 70 мас.%, предпочтительно от 35 до 60 мас.% от массы сополимера. Блоки простого полиэфирдиола могут быть использованы как таковые, или они могут быть подвергнуты сополиконденсации с блоками полиамида, имеющими концевые карбоксильные группы, или они могут быть подвергнуты аминированию с целью превращения в полиэфирдиамины и сконденсированы с блоками полиамида, имеющими концевые карбоксильные группы. Они также могут быть смешаны с полиамидными предшественниками и дикислотой, выступающей в качестве агента обрыва цепи, с целью получения полимеров, включающих полиамидные блоки и блоки простого полиэфира, звенья которых распределены статистическим образом. Среднечисленная молекулярная масса Mn полиамидных блоков обычно составляет от 300 до 15000,за исключением полиамидных блоков второго типа. Масса Mn блоков простого полиэфира обычно составляет от 100 до 6000. Полиуретаны, при их присутствии, обычно состоят из мягких блоков простого полиэфира, которые обычно представляют собой остатки полиэфирдиолов, и жестких блоков (полиуретаны), которые могут быть получены реакцией по меньшей мере одного диизоцианата по меньшей мере с одним коротким диолом. Короткий удлиняющий цепь диол может быть выбран из гликолей, указанных выше при описании полимеров с группами простых и сложных эфиров. Блоки полиуретана и блоки простого эфира соединены связями, получаемыми реакцией функциональных изоцианатных групп с функциональными ОН-группами полиэфирдиола. Термопластичные полиуретаны поставляет, например, компания Elastogran GmbH под торговой маркой Elastollan или Dow Chemical Company под торговой маркой Pellethane. Фторполимеры, пригодные для использования в соответствии с настоящим изобретением в качестве технологической добавки, представляют собой, например, винилиденфторидные полимеры (H2C=CF2) и/или сополимеры винилиденфторида и гексафторпропилена (F2C=CF-CF3). Несмотря на то, что сополимеры винилиденфторида и гексафторпропилена не имеют эластомерных свойств, обычно их называют"фторэластомерами". Содержание сомономерного гексафторпропилена во фторэластомере обычно находится в диапазоне от 30 до 40 мас.%. Фторполимеры, пригодные для применения в качестве технологических добавок для реализации настоящего изобретения, представляют собой, например, эластомеры,поставляемые под торговыми марками Dynamar, Viton и Купаг компаниями Dyneon, DuPont-DowElastomers и Arkema. Полиэтилены, полученные на катализаторе Циглера-Натта, или металлоценовом катализаторе, или на каталитических системах на основе поздних переходных металлов, обычно применяют в центробежном формовании. Предпочтительно используют линейный полиэтилен низкой плотности, как описано,например, в публикации "Some new results on rotational moulding of metallocene polyethylenes", D. Annechini, E. Takacs, J. Vlachopoulos, ANTEC, vol. 1, 2001. В соответствии с настоящим изобретением, предпочтительным полиэтиленом является гомо- или сополимер этилена, получаемый на катализаторе, включающем металлоценовое соединение на носителе из оксида кремния/оксида алюминия. Более предпочтительно металлоценовый компонент представляет собой дихлорид этилен-бис-тетрагидроинденил-циркония или дихлорид бис-(н-бутилциклопентадиенил) циркония или дихлорид диметилсилилен-бис-(2-метил-4-фенилинденил)циркония. Наиболее предпочтительным металлоценовым компонентом является дихлорид этилен-бис-тетрагидроинденилциркония. В настоящем описании термин "сополимер" относится к продукту полимеризации одного мономера и одного или более сомономеров.-4 013688 Индекс расплава полиэтиленовой смолы, предпочтительно используемой в настоящем изобретении,обычно находится в диапазоне от 0,1 до 25 дг/мин, предпочтительно в диапазоне от 0,2 до 15 дг/мин и наиболее предпочтительно в диапазоне от 0,5 до 10 дг/мин. Индекс текучести расплава ИР 2 измеряют в соответствии с методикой стандартного испытания ASTM D 1283 при температуре 190 С и нагрузке 2,16 кг. Плотность гомо- и сополимеров этилена, которые могут быть использованы в соответствии с настоящим изобретением, предпочтительно составляет от 0,910 до 0,975 г/мл, более предпочтительно в диапазоне от 0,915 до 0,955 г/мл. Плотность измеряют в соответствии с методикой стандартного испытания ASTM D 1505 при температуре 23 С. Полиэтилен согласно настоящему изобретению также может иметь би- или мультимодальное молекулярно-массовое распределение, т.е. он может представлять собой смесь двух или более полиолефинов с различным молекулярно-массовым распределением, которые могут быть смешаны друг с другом либо физическим способом, либо химическом способом, то есть приготовлены последовательно в двух или более реакторах. Полидисперсность D полиэтилена, применяемого в настоящем изобретении, находится в диапазоне от 2 до 20, предпочтительно от 2 до 8, более предпочтительно меньше или равна 5 и наиболее предпочтительно меньше или равна 4; при этом последние из указанных значений обычно имеют полиэтиленовые смолы, полученные при помощи металлоценового катализатора. Показатель полидисперсности D определяют как отношение Mw/Mn среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn. Полиолефины согласно настоящему изобретению также могут включать и другие добавки, например антиоксиданты, поглотители кислот, антистатические добавки, наполнители, противоскользящие добавки или антиадгезивы. Функционализированные полиолефины, если таковые имеются, представляют собой полиолефины,привитые веществом, который обеспечивает полярность и/или реакционную способность и, таким образом, их тип зависит от природы соседствующих с ними слоев. Предпочтительно в соответствии с настоящим изобретением полиолефины прививают ангидридом, и предпочтительно полиолефин представляет собой полиэтилен или полипропилен, более предпочтительно полиолефин представляет собой полиэтилен. В альтернативном случае, функционализированный полиолефин представляет собой иономер. Привитой полиэтилен обладает прекрасными адгезионными свойствами, в то время как иономеры обладают улучшенными механическими свойствами. В более предпочтительном варианте реализации согласно настоящему изобретению функционализированный полиолефин представляет собой смесь иономера и привитого полиэтилена. Выбор смолы, которую включают в смесь, зависит от функциональных свойств, которые необходимо создать в готовом изделии, например прекрасные амортизационные свойства; прекрасная ударопрочность; мягкость на ощупь; такие же барьерные свойства, как у полиамида, но при меньшей стоимости материала; противоскользящие свойства в сухом состоянии и скользящие свойства во влажном состоянии; широкий диапазон рабочих температур; хорошая твердость; гидрофильные или гидрофобные свойства; сопротивление царапанью. Толщину стенок готовых изделий определяют в зависимости от размера готового изделия, желаемых свойств и стоимости: она может составлять от 1 мм до нескольких см. Размер изделий, изготавливаемых способом центробежного формования, составляет от 0,1 л до 70 м 3. Благодаря их прекрасным амортизационным качествам и ударопрочности, изделия, изготавливаемые способом центробежного формования в соответствии с настоящим изобретением, могу иметь большой размер,например, представлять собой барабаны, амортизаторы или бамперы, или же большие контейнеры. В настоящем изобретении также предложен способ изготовления однослойных изделий, получаемых способом центробежного формования. Изделия, получаемые способом центробежного формования, могут быть изготовлены либо ручным введением материала во время цикла формования, либо использованием промежуточного чана (dropbox). Ручное добавление включает извлечение формы из печи, извлечение продувочного патрубка или пробки, которой заткнуто отверстие в детали, и добавление дополнительного количества материала при помощи воронки или зонда. Эта операция должна быть повторена для нанесения каждого дополнительного слоя. Промежуточный чан обычно содержит материал для одного слоя и обычно представляет собой изолированный контейнер, который содержит вещество до начала его выгрузки в соответствующий момент цикла. Сигнал для выгрузки материала обычно передают в виде импульса давления по воздуховоду, на-5 013688 ходящемуся в рычаге механизма. Для предотвращения расплавления материала внутри чана, изоляцию чана следует поддерживать в холодном состоянии. Список чертежей На фиг. 1 представлена микроструктура изделия, изготовленного способом центробежного формования из смеси 77 мас.% полиэтилена, 3 мас.% привитого полиэтилена и 20 мас.% Pebax 3533; на фиг. 2 - микроструктура изделия, изготовленного способом центробежного формования только из того же полиэтилена, который использовали в смеси для приготовления изделия, представленного на фиг. 1; на фиг. 3 - зависимость ударной вязкости, выраженной в ньютонах, от времени, которое выражено в мс; энергия на пике обозначена буквой Р. На графике также показана зависимость деформации изделия от времени. Примеры Несколько изделий были изготовлены центробежным формованием в следующей последовательности. Различные смеси готовили совместной экструзией. Смеси состояли из 77 мас.% полиэтилена, приготовленного при помощи металлоценовой каталитической системы на основе дихлорида этилен-бис-тетрагидроинденилциркония и имеющего индекс расплава MI2, равный 4 дг/мин, и плотность, равную 0,940 г/см 3; 3 мас.% привитого полиэтилена, представленного следующей формулой: имеющего индекс расплава ИР 2 25 дг/мин и плотность 0,940 г/см 3; и 20 мас.% Pebax 3533, обладающего гидрофобными свойствами, или Pebax MH 1657, обладающего гидрофильными свойствами. В другой смеси 3 мас.% привитого полиэтилена заменяли иономером следующей формулы: Смеси приготавливали либо в виде гранул, либо в виде порошков, получаемых размалыванием стандартных гранул. Применяемый в смеси Pebax имеет гораздо более низкий модуль Юнга, чем полиэтилен, и представляет собой пластификатор. Испытательное формование проводили на станке центробежного формования Rotospeed. Он представляет собой станок карусельного типа со смещенной консолью, консолью с горелкой на сжиженном нефтяном газе производительностью 523 кВт/ч, охлаждением при помощи воздушного вентилятора и максимальным диаметром пластин, равным 1,5 м. Для изготовления испытуемых отливок применяли алюминиевую форму. Для лучшего извлечения изделий из формы она имела угол конусности; двухслойные изделия изготавливали с использованием промежуточного чана. Промежуточный чан наполняли материалом, из которого изготавливали первый слой, а затем присоединяли к крышке формы. Материал удерживали в промежуточном чане до достижения требуемой температуры при помощи пневмоцилиндра, и после достижения требуемой температуры пневмоцилиндр активировали, и материал поступал в форму. Эту операцию повторяли для каждого слоя в условиях, описанных ниже. Условия формования для испытаний были следующими: температура печи: 300 С,пик температуры внутреннего воздуха (PIAT): 200 С,охлаждающая среда: нагнетаемый воздух,предварительное нагревание консоли и формы,время цикла: 20 мин,толщина стенки изделий, изготовленных центробежным формованием: 1,5 мм. Изделия, изготовленные центробежным формованием, обладали хорошей гомогенностью, и, как видно из фиг. 1, Pebax очень равномерно распределен в готовом изделии: такой результат является дос-6 013688 таточно неожиданным, поскольку известно, что Pebax плохо подвергается равномерному распределению. Кроме того, как видно из той же фиг. 1, изделие обладает очень мелкой микроструктурой, гораздо более мелкой, чем микроструктура типичного полиэтилена, показанная на фиг. 2. Это обеспечивает хорошие механические свойства готовых изделий. Ударопрочность изделий, изготовленных центробежным формованием, измеряли при температуре-40 С в соответствии с методикой стандартного испытания ISO 6602-3 с использованием падающей массы, равной 26,024 кг, при скорости падения массы, составляющей 4,43 м/с, и энергии удара, составляющей 255 Дж. Как видно из фиг. 3, все испытания продемонстрировали высокую пластичность изделий. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Однослойное изделие, изготовленное способом центробежного формования из смеси, полученной совместной экструзией: а) от 10 до 99,9 мас.% полиэтилена; б) от 0,1 до 90 мас.% одной или более смол, выбранных из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида, или сополимера этилена и винилацетата, возможно смешанного с менее 50 мас.% в расчете на массу компонента (б), второстепенного компонента, выбранного из группы, состоящей из блок-сополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера; и в) от 0,5 до 20 мас.% функционализированного полиолефина, причем функционализированный полиолефин представляет собой полиэтилен или полипропилен, привитый ангидридом, или иономер, или их смесь. 2. Изделие по п.1, изготовленное из смеси, включающей: а) от 50 до 99,9 мас.% полиэтилена; б) от 0,1 до 50 мас.% одной или более смол, выбранных из группы, состоящей из полимера, содержащего сложные и простые эфирные группы, или насыщенного сложного полиэфира, или поликарбоната, или полиамида; и в) от 0,5 до 20 мас.% функционализированного полиолефина. 3. Изделие по п.1 или 2, в котором полиэтилен получен с использованием каталитической системы Циглера-Натта или каталитической системы на основе металлоценового катализатора или является их сочетанием. 4. Изделие по любому из пп.1-3, в котором смесь включает по меньшей мере 75 мас.% полиэтилена,полученного с использованием металлоценового катализатора. 5. Изделие по п.3 или 4, в котором компонентом металлоценового катализатора является бис(тетрагидроинденильный) или бис-(н-бутилциклопентадиенильный) компонент. 6. Изделие по любому из пп.1, 3-5, в котором второстепенный компонент выбран из группы, состоящей из блок-сополимера простого полиэфира и полиамида, термопластичного полиуретана и фторполимера. 7. Способ получения однослойного изделия по любому из пп.1-6 путем центробежного формования, где смесь вводят во время цикла формования вручную или посредством откидной емкости. 8. Барабан, выполненный из изделия по любому из пп.1-6, изготовленного способом центробежного формования.

МПК / Метки

МПК: C08L 23/06

Метки: него, способом, барабан, изготовленное, формования, выполненный, получения, изделие, центробежного, однослойное, способ

Код ссылки

<a href="https://eas.patents.su/9-13688-odnoslojjnoe-izdelie-izgotovlennoe-sposobom-centrobezhnogo-formovaniya-sposob-ego-polucheniya-i-vypolnennyjj-iz-nego-baraban.html" rel="bookmark" title="База патентов Евразийского Союза">Однослойное изделие, изготовленное способом центробежного формования, способ его получения и выполненный из него барабан</a>

Предыдущий патент: Способ извлечения глинозема

Следующий патент: Антагонисты мускариновых ацетилхолиновых рецепторов

Случайный патент: Управление энергией на предприятии, производящем электроэнергию