Легкие древесно-стружечные материалы

Номер патента: 13665

Опубликовано: 30.06.2010

Авторы: Браун Франк, Герингер Лионель, Шерр Гюнтер, Вайнкетц Штефан, Перетолчин Максим

Формула / Реферат

1. Легкий древесно-стружечный материал, который содержит от 30 до 92,5 вес.% в пересчете на древесно-стружечный материал древесных частиц, причем средняя плотность древесных частиц составляет от 0,4 до 0,85 г/см3, от 2,5 до 20 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель обнаруживает среднюю насыпную плотность от 10 до 100 кг/м3, и от 5 до 50 вес.% в пересчете на древесно-стружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала составляет менее 600 кг/м3.

2. Легкий древесно-стружечный материал по п.1, в котором в качестве наполнителя используют чечевицы или шарики предварительно вспененного наполнителя, имеющие диаметр от 0,25 до 10 мм.

3. Легкий древесно-стружечный материал по п.1 или 2, в котором чечевицы или шарики наполнителя обнаруживают антистатическое покрытие.

4. Легкий древесно-стружечный материал по пп.1-3, в котором древесные частицы обнаруживают среднюю плотность от 0,4 до 0,75 г/см3.

5. Легкий древесно-стружечный материал по пп.1-4, у которого прочность при поперечном растяжении составляет более 0,4 Н/мм2.

6. Легкий древесно-стружечный материал по пп.1-5, у которого плотность древесно-стружечного материала составляет от 250 до 550 кг/м3.

7. Легкий древесно-стружечный материал по пп.1-5, который содержит от 55 до 92,5 вес.% в пересчете на древесно-стружечный материал древесных частиц, причем древесные частицы обнаруживают среднюю плотность от 0,4 до 0,6 г/см3, 5-15 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель обнаруживает насыпную плотность от 15 до 80 кг/м3, и от 2,5 до 40 вес.% в пересчете на древесно-стружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала меньше или равна 550 кг/м3.

8. Многослойный древесно-стружечный материал, который содержит, как минимум, три слоя из древесно-стружечного материала, причем средний(е) слой(и) древесно-стружечного материала согласно пп.1-7 содержит(ат) наполнитель, а наружные покровные слои не содержат наполнитель.

9. Способ получения легких древесно-стружечных материалов, отличающийся тем, что смешивают предварительно вспененный полистирол и/или сополимеризат стирола с насыпной плотностью от 10 до 100 кг/м3, связующее средство и древесные частицы со средней плотностью от 0,4 до 0,85 г/см3 и в заключение прессуют при повышенной температуре и повышенном давлении в древесно-стружечный материал.

10. Применение легких древесно-стружечных материалов согласно пп.1-7 или многослойных древесно-стружечных материалов по п.8 для изготовления мебели, упаковочных материалов, в строительстве домов и для внутренней отделки домов.

Текст

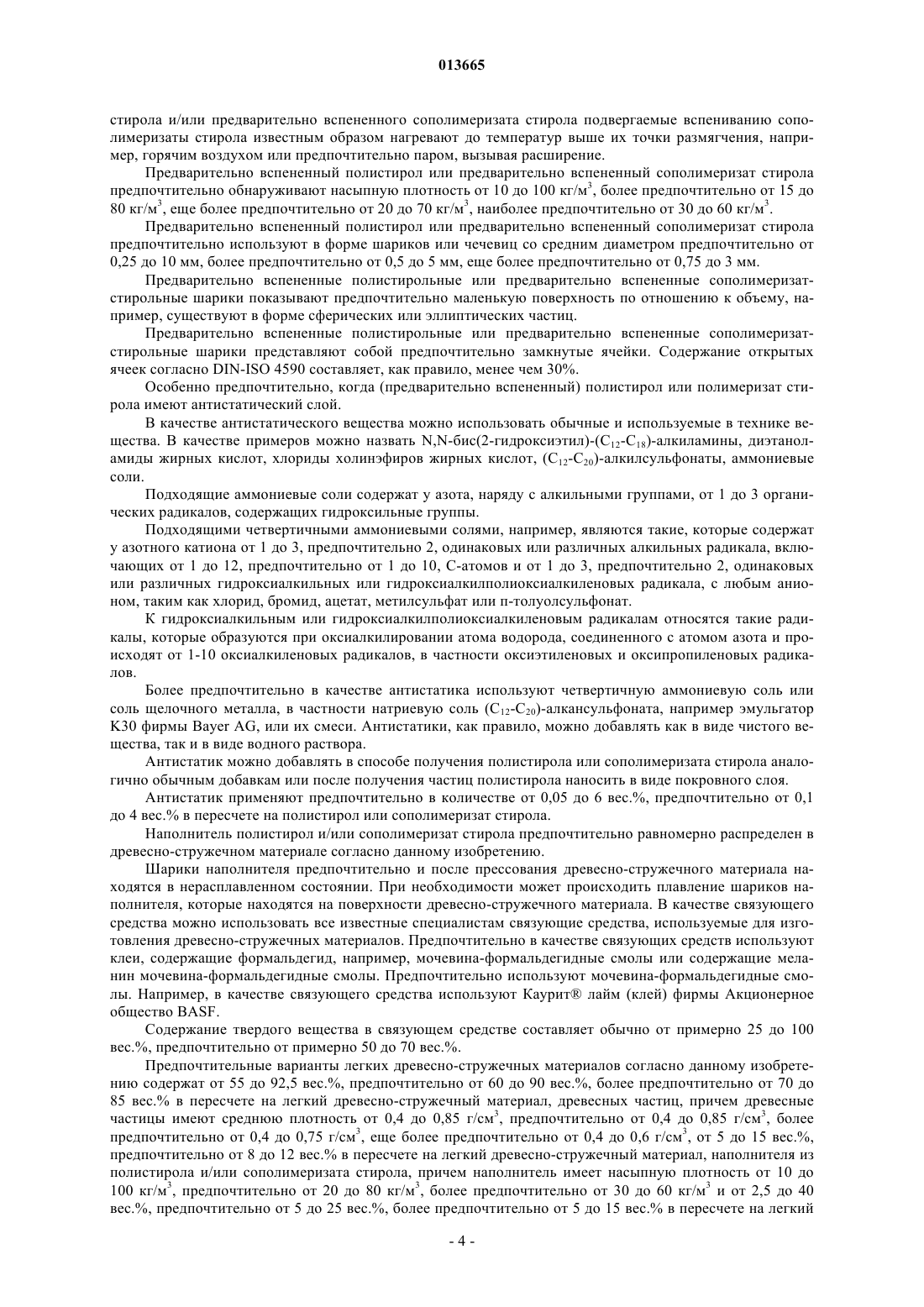

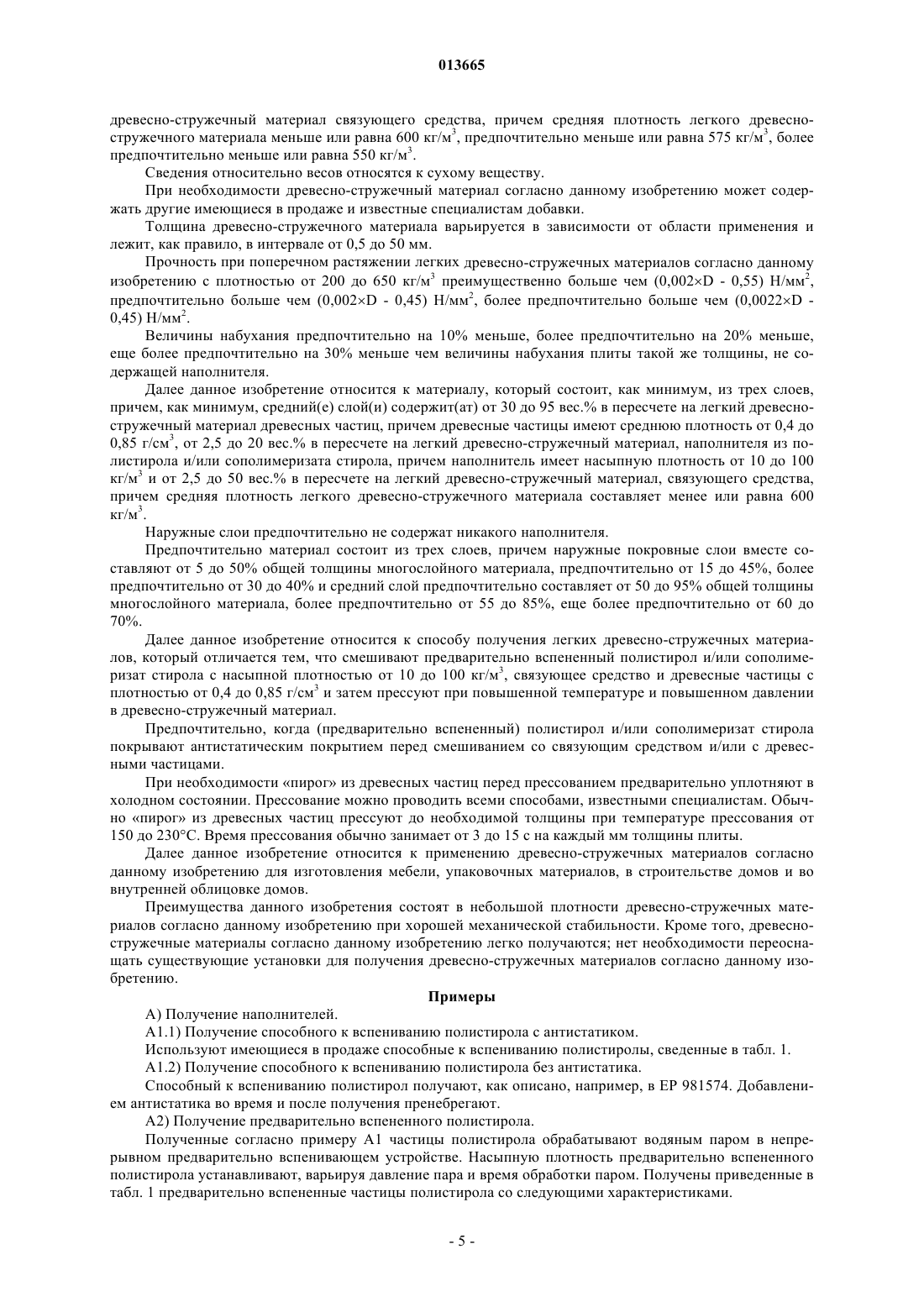

013665 Данное изобретение относится к легким древесно-стружечным материалам, которые содержат от 30 до 95 вес.% в пересчете на древесно-стружечный материал древесных частиц, причем средняя плотность древесных частиц составляет от 0,4 до 0,85 г/см 3, от 2,5 до 20 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель имеет среднюю насыпную плотность от 10 до 100 кг/м 3, и от 2,5 до 50 вес.% в пересчете на древесностружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала составляет менее 600 кг/м 3. Древесно-стружечные материалы являются относительно дешевой и ресурсосберегающей альтернативой по сравнению с массивной древесиной и имеют большое значение, в частности, в изготовлении мебели, ламинатных полов и в качестве строительных материалов. В качестве исходных материалов служат древесные частицы различной прочности, например древесные стружки или древесные волокна из различных древесных пород. Такие древесные частицы обычно совместно с природными и/или синтетическими связующими средствами и при необходимости с добавлением других добавок прессуют в древесно-стружечные плиты или в профилированные древесно-стружечные материалы. Промышленная потребность в легких древесно-стружечных материалах постоянно растет в последние годы, в частности, с тех пор как стала широко использоваться перевозка мебели самовывозом, т.е. оплата наличными и самостоятельный вывоз мебели конечным потребителем. Кроме того, рост цен на нефть, который обусловливает постоянное удорожание, например, транспортных расходов, приводит к возрастающей заинтересованности в легких древесно-стружечных материалах. Обобщая, можно сказать, что легкие древесно-стружечные материалы имеют большое значение по следующим причинам. Легкие древесно-стружечные материалы ведут к более простому обращению с изделием конечным потребителем, например, при упаковке, транспортировке, распаковке или сборке и установке мебели. Легкие древесно-стружечные материалы приводят к меньшим транспортным и упаковочным расходам,далее при изготовлении более легких древесно-стружечных материалов можно экономить на стоимости материала. Легкие древесно-стружечные материалы могут, например, при применении в транспортных средствах приводить к уменьшению энергетических затрат в этих транспортных средствах. Далее, применение легких древесно-стружечных материалов, например декоративных деталей с большим расходом материала, таких как ставшие сейчас модными более толстые рабочие плиты и боковины в кухнях, может привести к заметному удешевлению предложений. Согласно уровню техники существуют многосторонние предложения по уменьшению плотности древесно-стружечных материалов. В качестве легких (древесных) материалов следует назвать, например, трубчатые плиты и сотовые плиты. В связи с их особыми свойствами трубчатые плиты могут применяться главным образом при изготовлении дверей в качестве внутренней вкладки (внутренних лаг). К недостаткам этих материалов относятся, например, слишком малое сопротивление вытягиванию шурупа, осложненное закрепление обивок и трудности, связанные с окантовкой. Кроме того, согласно уровню техники существуют предложения по уменьшению плотности древесно-стружечных материалов введением добавок к клею или к древесным частицам. В патенте СН 370229 описаны легкие и одновременно прочные на сжимание формованные прессматериалы, которые состоят из древесных стружек или древесных волокон, связующего средства и пористой пластмассы, используемой в качестве наполнителя. Для получения пресс-материалов древесные стружки или древесные волокна смешивают со связующими средствами и со вспениваемыми или частично вспениваемыми пластмассами и полученную смесь прессуют при повышенной температуре. В качестве связующих средств можно использовать все обычные связующие средства, подходящие для склеивания древесины, такие как, например, мочевина-формальдегидные смолы. В качестве наполнителей подходят частицы способных к вспениванию или уже вспененных пластмасс, предпочтительно способных к расширению (увеличению объема) термопластов, таких как полимеризаты стирола. Размеры частиц применяемых пластмасс составляют, как правило, в случае предварительно вспененных пластмасс от 0,6 до 10 мм. Пластмассы применяют в количестве от 0,5 до 5 вес.% в пересчете на вес древесных стружек. Плиты, описанные в примерах, обнаруживают притолщине от 18 до 21 мм плотность от 220 до 430 кг/м 3 и среднюю прочность при изгибе от 3,6 до 17,7 Н/мм 2. Прочности при поперечном растяжении не приведены. В патенте WO 02/38676 описан способ получения легких продуктов, при котором смешивают от 5 до 40 вес.% способного к вспениванию или уже вспененного полистирола с размерами частиц менее 1 мм, от 60 до 95 вес.% материала, содержащего лигноцеллюлозу, и связующее вещество и при повышенной температуре и повышенном давлении прессуют готовое изделие, причем полистирол плавится и, с одной стороны, проникает в материал, содержащий лигноцеллюлозу, а, с другой стороны, в результате миграции к поверхности продукта образует твердый, водоустойчивый поверхностный слой. В качестве связующего средства можно среди других использовать мочевина-формальдегидную смолу или меланин-формальдегидную смолу. В примере описан продукт с толщиной 4,5 мм и плотностью 1200 кг/м 3. В патенте US 2005/0019548 описаны легкие OSB (ориентировано-стружечные) плиты, полученные с-1 013665 использованием наполнителя с небольшой плотностью. В качестве связующих средств используют полимерные связующие средства, например 4,4-дифенилметандиизоцианатные смолы. В качестве наполнителя используют стекло, керамику, перлит или полимерные материалы. Полимерный материал используют в количестве от 0,8 до 20 вес.% в пересчете на OSB-плиту. В качестве полимерного материала используют, например, дуалите, состоящий из полипропилена, поливинилхлорида или полиакрилнитрила. Описано уменьшение веса на 5%. В примерах описаны OSB-плиты с плотностью от 607 до 677 кг/м 3 и прочностью при поперечном растяжении от 0,31 до 0,59 Н/мм 2. В US 2003/24443 описан материал, состоящий из древесных стружек, связующего средства и наполнителя. В качестве наполнителя используют среди других полимеры на основе стирола. Объемное соотношение древесных стружек и связующего средства составляет предпочтительно 1:1. Кроме того,описаны плиты согласно уровню техники, у которых объемное соотношение связующего средства и древесных стружек составляет 90:10. Эти плиты согласно уровню техники имеют плотность 948 кг/м 3. В качестве связующего средства описаны среди других дуропластовые смолы. В примерах согласно изобретению описаны плиты с объемным соотношением связующего средства и древесных стружек 45:55,которые имеют плотность 887 кг/м 3. В патенте JP 06031708 описаны легкие древесно-стружечные материалы, причем для среднего слоя трехслойной плиты применяют смесь из 100 вес.ч. древесных частиц и от 5 до 30 вес.ч. пены синтетической смолы, причем эти частицы смолы имеют удельную плотность не более 0,3 г/см 3 и прочность на сжатие, как минимум, 30 кг/см 2. Кроме того, сообщается, что удельная плотность древесных частиц не превышает 0,5 г/см 3. В примерах приводится достигнутая механическая прочность древесно-стружечных материалов от 4,7 до 4,9 кг/см 2, полученных с использованием древесных частиц из японского кедра с плотностью 0,35 г/см 3. При использовании частиц лауановой и капуровой древесины со средней плотностью 0,6 г/см 3 удалось достигнуть механической прочности 3,7 кг/см 2. Обобщая можно сказать, что недостаток уровня техники состоит в том, что описанные легкие (древесные) материалы обладают слишком малой механической прочностью для изготовления мебели, например слишком низким сопротивлением вырывания шурупа. Кроме того, описанные соответствующие уровню техники древесно-стружечные материалы имеют все еще слишком большую плотность, превышающую 600 кг/м 3. Далее в уровне техники для получения легких древесно-стружечных материалов используют породы древесины с необычной для европейского рынка небольшой плотностью, менее 0,5 г/см 3. Слишком низкая механическая прочность может, например, приводить к переламыванию или к разрыву деталей. Кроме того, эти детали склонны при сверлении или распиливании к дополнительному отщеплению древесного материала. Для таких строительных материалов осложнено закрепление обивок. Задача данного изобретения состояла в том, чтобы получить легкие древесно-стружечные материалы, которые обнаруживают меньшую на 5-40% плотность по сравнению с имеющимися в продаже древесно-стружечными материалами при сохраняющихся хороших механических прочностях. Механическую прочность можно определить, например, измерив поперечную прочность на разрыв. Кроме того,эти легкие древесно-стружечные материалы должны быть предпочтительно получены с использованием отечественных, европейских пород деревьев. Далее эти легкие древесно-стружечные материалы, полученные с использованием древесных пород с плотностью более 0,5 г/см 3, должны обладать сравнимыми низкими плотностями и сравнимыми высокими механическими прочностями, такими же, что и древесностружечные материалы согласно JP 06031708, которые получены с использованием легких древесных пород. Далее на коэффициент набухания и водопоглощение легких древесно-стружечных материалов не должна оказывать влияние уменьшенная плотность. Задача решается с помощью легких древесно-стружечных материалов, которые содержат от 30 до 92,5 вес.%, в пересчете на древесно-стружечный материал древесных частиц, причем средняя плотность древесных частиц составляет от 0,4 до 0,85 г/см 3, от 2,5 до 20 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель имеет среднюю насыпную плотность от 10 до 100 кг/м 3, и от 5 до 50 вес.% в пересчете на древесно-стружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала составляет менее 600 кг/м 3. Весовое задание связующего средства относится к содержанию твердого вещества в связующем средстве. Средняя плотность древесных частиц относится к влажности древесины, равной 12%. Далее средняя плотность древесных частиц относится к усредненной плотности по отношению ко всем использованным древесным частицам. Предпочтительно древесно-стружечные материалы согласно данному изобретению обладают средней плотностью от 200 до 600 кг/м 3, более предпочтительно от 200 до 575 кг/м 3, еще более предпочтительно от 250 до 550 кг/м 3, наиболее предпочтительно от 300 до 500 кг/м 3. Прочность при поперечном растяжении древесно-стружечных материалов согласно данному изобретению составляет предпочтительно более 0,3 Н/мм 2, более предпочтительно более 0,4 Н/мм 2, еще более предпочтительно более 0,5 Н/мм 2 и наиболее предпочтительно более 0,6 Н/мм 2. Определение прочности при поперечном растяжении проводят согласно EN 319.-2 013665 В качестве древесно-стружечных материалов имеются в виду все материалы, которые изготовлены фанерованием древесины, предпочтительно со средней плотностью от 0,4 до 0,85 г/см 3, например, фанерные плиты или клееные фанерные плиты из древесных стружек со средней плотностью от 0,4 до 0,85 г/см 3, например древесно-стружечные плиты или OSB-плиты, а также древесно-волокнистые материалы,такие как LDF-, MDF- и HDF-плиты (то есть древесно-стружечные плиты низкой плотности, средней плотности и высокой плотности). Предпочтительны древесно-стружечные плиты и древесноволокнистые плиты, более предпочтительны древесно-стружечные плиты. Средняя плотность древесных частиц составляет предпочтительно от 0,4 до 0,8 г/см 3, более предпочтительно от 0,4 до 0,75 г/см 3, еще более предпочтительно от 0,4 до 0,6 г/см 3. Для изготовления частиц древесины используют, например, древесину пихты, бука, сосны, лиственницы или ели, предпочтительна древесина пихты и/или бука, более предпочтительна древесина пихты. Наполнитель полистирол и/или сополимеризат стирола может быть получен всеми способами полимеризации, известными специалистам [см., например, Ullmann's Encyclopedia, 6 изд., 2000 ElectronicRelease]. Например, получение можно осуществить известным способом в результате полимеризации суспензии или экструзионным способом. При полимеризации суспензии стирол при необходимости с добавлением других сомономеров полимеризуют в водной суспензии в присутствии обычных стабилизаторов суспензии с помощью катализаторов, образующих радикалы. Вспенивающий агент и при необходимости другие добавки могут при этом добавляться к составу до, во время или после полимеризации. Полученные чечевицеобразные при необходимости могущие расширяться сополимеризаты стирола после окончания полимеризации отделяют от водной фазы, промывают, сушат и просеивают. В случае экструзионного способа пенообразующий агент смешивают, например, в экструдере с полимером, пропускают через плиту форсунки и гранулируют в виде частиц или плетей. Наполнитель полистирол или сополимеризат стирола является особенно предпочтительно расширяемым. В качестве вспенивающего агента можно использовать все вспенивающие средства, известные специалистам, например (С 3-С 6)-углеводороды, такие как пропан, н-бутан, изобутан, н-пентан, изопентан,неопентан и/или гексан, спирты, кетоны, эфиры или галоидированные углеводороды. Предпочтительно используют имеющуюся в продаже смесь изомеров пентана. Далее к полимеризатам стирола согласно данному изобретению могут быть добавлены в качестве дополнительных веществ добавки, затравки (зародышеобразователи), умягчители, огнезащитные средства, растворимые и нерастворимые неорганические и/или органические красители и пигменты, напримерIR(ИК)-поглотители, такие как сажа, графит или алюминиевый порошок, совместно и разделено в пространстве. При необходимости можно использовать сополимеризаты стирола, предпочтительно эти сополимеризаты стирола содержат, как минимум, 50 вес.%, более предпочтительно, как минимум, 80 вес.% заполимеризованного полистирола. В качестве сомономеров имеются в виду, например, -метилстирол, галоидированные в кольце стиролы, акрилнитрил, эфиры акриловой или метакриловой кислоты со спиртами, содержащими 1-8 С-атомов, N-винилкарбазол, малеиновая кислота (ангидрид), (мет)акриламиды и/или винилацетат. Предпочтительно, когда полистирол и/или сополимеризат стирола содержат в заполимеризованном виде небольшое количество разветвителя цепи, т.е. соединения, содержащего более одной двойной связи, предпочтительно две двойные связи, такие как дивинилбензол, бутадиен и/или бутандиолдиакрилат. Разветвитель применяют, как правило, в количестве от 0,005 до 0,05 мол.% в пересчете на стирол. Предпочтительно используют (со)полимеризаты стирола с такими молекулярными весами и распределениями молекулярных весов, как описано в патентных заявках ЕР-В 106129 и DE-A 3921148. Предпочтительно используют (со)полимеризаты стирола с молекулярным весом в интервале от 190000 до 400000 г/моль. Также возможно использование смесей различных (со)полимеризатов стирола. Предпочтительно в качестве полимеров стирола используют прозрачный как стекло полистирол(GPPS), ударопрочный полистирол (HIPS), анионно полимеризованный полистирол или ударопрочный полистирол (A-IPS), сополимеры стиролметилстирола, полимеризаты акрилнитрил-бутадиен-стирола(ABS), стирол-акрилнитрил (SAN), акрилнитрил-стирол-акриловый эфир (ASA), метилакрилат-бутадиенстирол (MBS), полимеризаты метилметакрилат-акрилнитрил-бутадиен-стирола (MABS) или их смеси между собой или с полифениленовым эфиром (РРЕ). В качестве полистирола более предпочтительно используют Стиропор, Неопор и/или Перипор фирмы Акционерное общество BASF. Предпочтительно используют уже предварительно вспененный полистирол и/или сополимеризаты стирола. Вообще предварительно вспененный полистирол можно получить любым известным специалистам способом (например, описанным в DE 845264). Для получения предварительно вспененного поли-3 013665 стирола и/или предварительно вспененного сополимеризата стирола подвергаемые вспениванию сополимеризаты стирола известным образом нагревают до температур выше их точки размягчения, например, горячим воздухом или предпочтительно паром, вызывая расширение. Предварительно вспененный полистирол или предварительно вспененный сополимеризат стирола предпочтительно обнаруживают насыпную плотность от 10 до 100 кг/м 3, более предпочтительно от 15 до 80 кг/м 3, еще более предпочтительно от 20 до 70 кг/м 3, наиболее предпочтительно от 30 до 60 кг/м 3. Предварительно вспененный полистирол или предварительно вспененный сополимеризат стирола предпочтительно используют в форме шариков или чечевиц со средним диаметром предпочтительно от 0,25 до 10 мм, более предпочтительно от 0,5 до 5 мм, еще более предпочтительно от 0,75 до 3 мм. Предварительно вспененные полистирольные или предварительно вспененные сополимеризатстирольные шарики показывают предпочтительно маленькую поверхность по отношению к объему, например, существуют в форме сферических или эллиптических частиц. Предварительно вспененные полистирольные или предварительно вспененные сополимеризатстирольные шарики представляют собой предпочтительно замкнутые ячейки. Содержание открытых ячеек согласно DIN-ISO 4590 составляет, как правило, менее чем 30%. Особенно предпочтительно, когда (предварительно вспененный) полистирол или полимеризат стирола имеют антистатический слой. В качестве антистатического вещества можно использовать обычные и используемые в технике вещества. В качестве примеров можно назвать N,N-бис(2-гидроксиэтил)-(C12-C18)-алкиламины, диэтаноламиды жирных кислот, хлориды холинэфиров жирных кислот, (С 12-С 20)-алкилсульфонаты, аммониевые соли. Подходящие аммониевые соли содержат у азота, наряду с алкильными группами, от 1 до 3 органических радикалов, содержащих гидроксильные группы. Подходящими четвертичными аммониевыми солями, например, являются такие, которые содержат у азотного катиона от 1 до 3, предпочтительно 2, одинаковых или различных алкильных радикала, включающих от 1 до 12, предпочтительно от 1 до 10, С-атомов и от 1 до 3, предпочтительно 2, одинаковых или различных гидроксиалкильных или гидроксиалкилполиоксиалкиленовых радикала, с любым анионом, таким как хлорид, бромид, ацетат, метилсульфат или п-толуолсульфонат. К гидроксиалкильным или гидроксиалкилполиоксиалкиленовым радикалам относятся такие радикалы, которые образуются при оксиалкилировании атома водорода, соединенного с атомом азота и происходят от 1-10 оксиалкиленовых радикалов, в частности оксиэтиленовых и оксипропиленовых радикалов. Более предпочтительно в качестве антистатика используют четвертичную аммониевую соль или соль щелочного металла, в частности натриевую соль (C12-C20)-алкансульфоната, например эмульгаторK30 фирмы Bayer AG, или их смеси. Антистатики, как правило, можно добавлять как в виде чистого вещества, так и в виде водного раствора. Антистатик можно добавлять в способе получения полистирола или сополимеризата стирола аналогично обычным добавкам или после получения частиц полистирола наносить в виде покровного слоя. Антистатик применяют предпочтительно в количестве от 0,05 до 6 вес.%, предпочтительно от 0,1 до 4 вес.% в пересчете на полистирол или сополимеризат стирола. Наполнитель полистирол и/или сополимеризат стирола предпочтительно равномерно распределен в древесно-стружечном материале согласно данному изобретению. Шарики наполнителя предпочтительно и после прессования древесно-стружечного материала находятся в нерасплавленном состоянии. При необходимости может происходить плавление шариков наполнителя, которые находятся на поверхности древесно-стружечного материала. В качестве связующего средства можно использовать все известные специалистам связующие средства, используемые для изготовления древесно-стружечных материалов. Предпочтительно в качестве связующих средств используют клеи, содержащие формальдегид, например, мочевина-формальдегидные смолы или содержащие меланин мочевина-формальдегидные смолы. Предпочтительно используют мочевина-формальдегидные смолы. Например, в качестве связующего средства используют Каурит лайм (клей) фирмы Акционерное общество BASF. Содержание твердого вещества в связующем средстве составляет обычно от примерно 25 до 100 вес.%, предпочтительно от примерно 50 до 70 вес.%. Предпочтительные варианты легких древесно-стружечных материалов согласно данному изобретению содержат от 55 до 92,5 вес.%, предпочтительно от 60 до 90 вес.%, более предпочтительно от 70 до 85 вес.% в пересчете на легкий древесно-стружечный материал, древесных частиц, причем древесные частицы имеют среднюю плотность от 0,4 до 0,85 г/см 3, предпочтительно от 0,4 до 0,85 г/см 3, более предпочтительно от 0,4 до 0,75 г/см 3, еще более предпочтительно от 0,4 до 0,6 г/см 3, от 5 до 15 вес.%,предпочтительно от 8 до 12 вес.% в пересчете на легкий древесно-стружечный материал, наполнителя из полистирола и/или сополимеризата стирола, причем наполнитель имеет насыпную плотность от 10 до 100 кг/м 3, предпочтительно от 20 до 80 кг/м 3, более предпочтительно от 30 до 60 кг/м 3 и от 2,5 до 40 вес.%, предпочтительно от 5 до 25 вес.%, более предпочтительно от 5 до 15 вес.% в пересчете на легкий-4 013665 древесно-стружечный материал связующего средства, причем средняя плотность легкого древесностружечного материала меньше или равна 600 кг/м 3, предпочтительно меньше или равна 575 кг/м 3, более предпочтительно меньше или равна 550 кг/м 3. Сведения относительно весов относятся к сухому веществу. При необходимости древесно-стружечный материал согласно данному изобретению может содержать другие имеющиеся в продаже и известные специалистам добавки. Толщина древесно-стружечного материала варьируется в зависимости от области применения и лежит, как правило, в интервале от 0,5 до 50 мм. Прочность при поперечном растяжении легких древесно-стружечных материалов согласно данному изобретению с плотностью от 200 до 650 кг/м 3 преимущественно больше чем (0,002D - 0,55) Н/мм 2,предпочтительно больше чем (0,002D - 0,45) Н/мм 2, более предпочтительно больше чем (0,0022D 0,45) Н/мм 2. Величины набухания предпочтительно на 10% меньше, более предпочтительно на 20% меньше,еще более предпочтительно на 30% меньше чем величины набухания плиты такой же толщины, не содержащей наполнителя. Далее данное изобретение относится к материалу, который состоит, как минимум, из трех слоев,причем, как минимум, средний(е) слой(и) содержит(ат) от 30 до 95 вес.% в пересчете на легкий древесностружечный материал древесных частиц, причем древесные частицы имеют среднюю плотность от 0,4 до 0,85 г/см 3, от 2,5 до 20 вес.% в пересчете на легкий древесно-стружечный материал, наполнителя из полистирола и/или сополимеризата стирола, причем наполнитель имеет насыпную плотность от 10 до 100 кг/м 3 и от 2,5 до 50 вес.% в пересчете на легкий древесно-стружечный материал, связующего средства,причем средняя плотность легкого древесно-стружечного материала составляет менее или равна 600 кг/м 3. Наружные слои предпочтительно не содержат никакого наполнителя. Предпочтительно материал состоит из трех слоев, причем наружные покровные слои вместе составляют от 5 до 50% общей толщины многослойного материала, предпочтительно от 15 до 45%, более предпочтительно от 30 до 40% и средний слой предпочтительно составляет от 50 до 95% общей толщины многослойного материала, более предпочтительно от 55 до 85%, еще более предпочтительно от 60 до 70%. Далее данное изобретение относится к способу получения легких древесно-стружечных материалов, который отличается тем, что смешивают предварительно вспененный полистирол и/или сополимеризат стирола с насыпной плотностью от 10 до 100 кг/м 3, связующее средство и древесные частицы с плотностью от 0,4 до 0,85 г/см 3 и затем прессуют при повышенной температуре и повышенном давлении в древесно-стружечный материал. Предпочтительно, когда (предварительно вспененный) полистирол и/или сополимеризат стирола покрывают антистатическим покрытием перед смешиванием со связующим средством и/или с древесными частицами. При необходимости пирог из древесных частиц перед прессованием предварительно уплотняют в холодном состоянии. Прессование можно проводить всеми способами, известными специалистам. Обычно пирог из древесных частиц прессуют до необходимой толщины при температуре прессования от 150 до 230 С. Время прессования обычно занимает от 3 до 15 с на каждый мм толщины плиты. Далее данное изобретение относится к применению древесно-стружечных материалов согласно данному изобретению для изготовления мебели, упаковочных материалов, в строительстве домов и во внутренней облицовке домов. Преимущества данного изобретения состоят в небольшой плотности древесно-стружечных материалов согласно данному изобретению при хорошей механической стабильности. Кроме того, древесностружечные материалы согласно данному изобретению легко получаются; нет необходимости переоснащать существующие установки для получения древесно-стружечных материалов согласно данному изобретению. Примеры А) Получение наполнителей. А 1.1) Получение способного к вспениванию полистирола с антистатиком. Используют имеющиеся в продаже способные к вспениванию полистиролы, сведенные в табл. 1. А 1.2) Получение способного к вспениванию полистирола без антистатика. Способный к вспениванию полистирол получают, как описано, например, в ЕР 981574. Добавлением антистатика во время и после получения пренебрегают. А 2) Получение предварительно вспененного полистирола. Полученные согласно примеру А 1 частицы полистирола обрабатывают водяным паром в непрерывном предварительно вспенивающем устройстве. Насыпную плотность предварительно вспененного полистирола устанавливают, варьируя давление пара и время обработки паром. Получены приведенные в табл. 1 предварительно вспененные частицы полистирола со следующими характеристиками.-5 013665 Таблица 1. Частицы предварительно вспененного полистиролаA3) Получение молотого полистирола. А 3.1) Экструдированные пены полистирола (наполнитель 6). Экструдированную PS (полистирольную) пену производства фирмы BASF в виде Стиродур (насыпная плотность около 30 кг/м 3) помещают в ударную мельницу Паллмана типа РР и размалывают до среднего диаметра частиц от 0,2 до 2 мм.A3.2) Полиуретановая пена (наполнитель 7). Рецицелтер, имеющуюся в продаже полиуретановую пену для изоляции с размером 94070 см и плотностью 33 кг/м 3, измельчают на режущей мельнице Ретша SM2000 до средних диаметров частиц от 0,2 до 2 мм. В) Получение древесно-стружечных материалов. В 1) Древесно-стружечный материал согласно US 2005/0019548. Свойства материала, опубликованные в US 2005/0019548, сведены в табл. 2 (примеры 1-3).B3) Древесно-стружечные материалы, которые содержат или не содержат наполнитель.B3.1) Смешивание исходных веществ. В смесителе смешивают 450 г стружек, соответственно волокон согласно табл. 2 и при необходимости наполнители согласно табл. 2. В заключение добавляют 58,8 г раствора клея, состоящего из 100 ч. Каурит-лайма (клея) 340 и 4 ч. 52-процентного водного раствора нитрата аммония и 10 ч. воды.B3.2) Прессование древесных стружек, соответственно волокон смешанных с клеем. Смешанные с клеем древесные стружки, соответственно волокна, помещают в форму 3030 см и предварительно прессуют. В заключение прессуют в горячем прессе (температура прессования 190 С,время прессования 210 с). Необходимая толщина плиты составляет в каждом случае 16 мм. С) Исследование древесно-стружечного материала. С 1) Плотность. Определение плотности проводят по истечении 24 ч после получения согласно EN 1058. С 2) Прочность при поперечном растяжении. Определение прочности при поперечном растяжении проводят согласно EN 319. С 3) Величины набухания и водопоглощения. Определение величины набухания и водопоглощения проводят согласно DIN EN 317.= согласно изобретению,= задания весов относятся к частичкам древесины.-7 013665 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Легкий древесно-стружечный материал, который содержит от 30 до 92,5 вес.% в пересчете на древесно-стружечный материал древесных частиц, причем средняя плотность древесных частиц составляет от 0,4 до 0,85 г/см 3, от 2,5 до 20 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель обнаруживает среднюю насыпную плотность от 10 до 100 кг/м 3, и от 5 до 50 вес.% в пересчете на древесно-стружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала составляет менее 600 кг/м 3. 2. Легкий древесно-стружечный материал по п.1, в котором в качестве наполнителя используют чечевицы или шарики предварительно вспененного наполнителя, имеющие диаметр от 0,25 до 10 мм. 3. Легкий древесно-стружечный материал по п.1 или 2, в котором чечевицы или шарики наполнителя обнаруживают антистатическое покрытие. 4. Легкий древесно-стружечный материал по пп.1-3, в котором древесные частицы обнаруживают среднюю плотность от 0,4 до 0,75 г/см 3. 5. Легкий древесно-стружечный материал по пп.1-4, у которого прочность при поперечном растяжении составляет более 0,4 Н/мм 2. 6. Легкий древесно-стружечный материал по пп.1-5, у которого плотность древесно-стружечного материала составляет от 250 до 550 кг/м 3. 7. Легкий древесно-стружечный материал по пп.1-5, который содержит от 55 до 92,5 вес.% в пересчете на древесно-стружечный материал древесных частиц, причем древесные частицы обнаруживают среднюю плотность от 0,4 до 0,6 г/см 3, 5-15 вес.% в пересчете на древесно-стружечный материал полистирола и/или сополимеризата стирола в качестве наполнителя, причем наполнитель обнаруживает насыпную плотность от 15 до 80 кг/м 3, и от 2,5 до 40 вес.% в пересчете на древесно-стружечный материал связующего средства, причем средняя плотность легкого древесно-стружечного материала меньше или равна 550 кг/м 3. 8. Многослойный древесно-стружечный материал, который содержит, как минимум, три слоя из древесно-стружечного материала, причем средний(е) слой(и) древесно-стружечного материала согласно пп.1-7 содержит(ат) наполнитель, а наружные покровные слои не содержат наполнитель. 9. Способ получения легких древесно-стружечных материалов, отличающийся тем, что смешивают предварительно вспененный полистирол и/или сополимеризат стирола с насыпной плотностью от 10 до 100 кг/м 3, связующее средство и древесные частицы со средней плотностью от 0,4 до 0,85 г/см 3 и в заключение прессуют при повышенной температуре и повышенном давлении в древесно-стружечный материал. 10. Применение легких древесно-стружечных материалов согласно пп.1-7 или многослойных древесно-стружечных материалов по п.8 для изготовления мебели, упаковочных материалов, в строительстве домов и для внутренней отделки домов.

МПК / Метки

МПК: B27N 3/00

Метки: легкие, материалы, древесно-стружечные

Код ссылки

<a href="https://eas.patents.su/9-13665-legkie-drevesno-struzhechnye-materialy.html" rel="bookmark" title="База патентов Евразийского Союза">Легкие древесно-стружечные материалы</a>

Предыдущий патент: Использование попкорна для древесных и композиционных материалов

Следующий патент: Легкие древесно-стружечные материалы

Случайный патент: Композиция для местного применения для лечения актинического кератоза