Устройство для размещения аккумуляторных пластин

Формула / Реферат

1. Устройство для размещения аккумуляторных пластин в ряд из штабеля пластин, включающее в себя

подъемник для приема штабеля пластин и последующего подъема штабеля для удержания при эксплуатации верхней в штабеле пластины в области точки отсчета, расположенной между двух параллельных, по существу, горизонтальных плоскостей, и

несколько вакуумных головок, расположенных в виде замкнутой петли для последовательного прохода над подъемником с фиксированным зазором от верхней плоскости диапазона точки отсчета для захвата верхней пластины и для последующего высвобождения пластины в положении высвобождения.

2. Устройство по п.1, включающее в себя также опорное устройство, выполненное с возможностью вращения вокруг, по существу, вертикальной оси, при этом вакуумные головки установлены на опорном устройстве и расположены с интервалами вокруг оси.

3. Устройство по п.2, включающее в себя также вакуумируемую камеру, при этом каждая вакуумная головка выполнена с возможностью соединения с камерой посредством соответствующего клапана.

4. Устройство по п.3, включающее в себя также блок управления открытием взаимосвязанного с головкой клапана при достижении головкой подъемника, а также закрытием клапана при нахождении головки в положении высвобождения.

5. Устройство по п.4, в котором клапаны управляемы сервомотором.

6. Устройство по любому из предыдущих пунктов, включающее в себя разгрузочный транспортер, простирающийся под положением высвобождения.

7. Устройство по любому из предыдущих пунктов, включающее в себя загрузочный транспортер для транспортировки штабелей пластин к подъемнику.

8. Устройство по любому из предыдущих пунктов, включающее в себя несколько подъемников, выполненных с возможностью перемещения между неактивным положением и активным положением.

9. Устройство по п.8, в котором в любой один момент времени только один подъемник может находиться в активном положении.

10. Устройство по п.8 или 9, в котором имеется два подъемника, расположенных диаметрально по отношению к оси, и устройство включает в себя загрузочный транспортер, простирающийся вдоль диаметра.

11. Устройство по п.8, в котором два подъемника могут быть активны в перекрывающийся период.

12. Устройство по п.11, в котором имеются два загрузочных подъемника, расположенных диаметрально по отношению к оси, и устройство включает в себя загрузочный транспортер, простирающийся вдоль диаметра.

13. Устройство по любому из пп.8-12, включающее в себя по меньшей мере один буферный подъемник для временной остановки транспортировки штабеля по загрузочному транспортеру.

14. Устройство по любому из пп.8-13, включающее в себя также поворотную платформу для поворота штабеля.

15. Устройство по любому из пп.8-13, в котором один подъемник выполнен с возможностью поворота.

16. Устройство по п.11, в котором один транспортер является самым последним транспортером.

17. Устройство для размещения аккумуляторных пластин в ряд из штабеля пластин, включающее в себя несколько вакуумных головок для захвата в положении захвата верхней пластины из штабеля и ее последующего высвобождения в положении высвобождения, а также опорное устройство для поддержки головок и их перемещения между положениями захвата и высвобождения, при этом при эксплуатации в положении захвата существует расстояние между верхней пластиной и соотнесенной вакуумной головкой, посредством которой пластины перемещаются к головке.

Текст

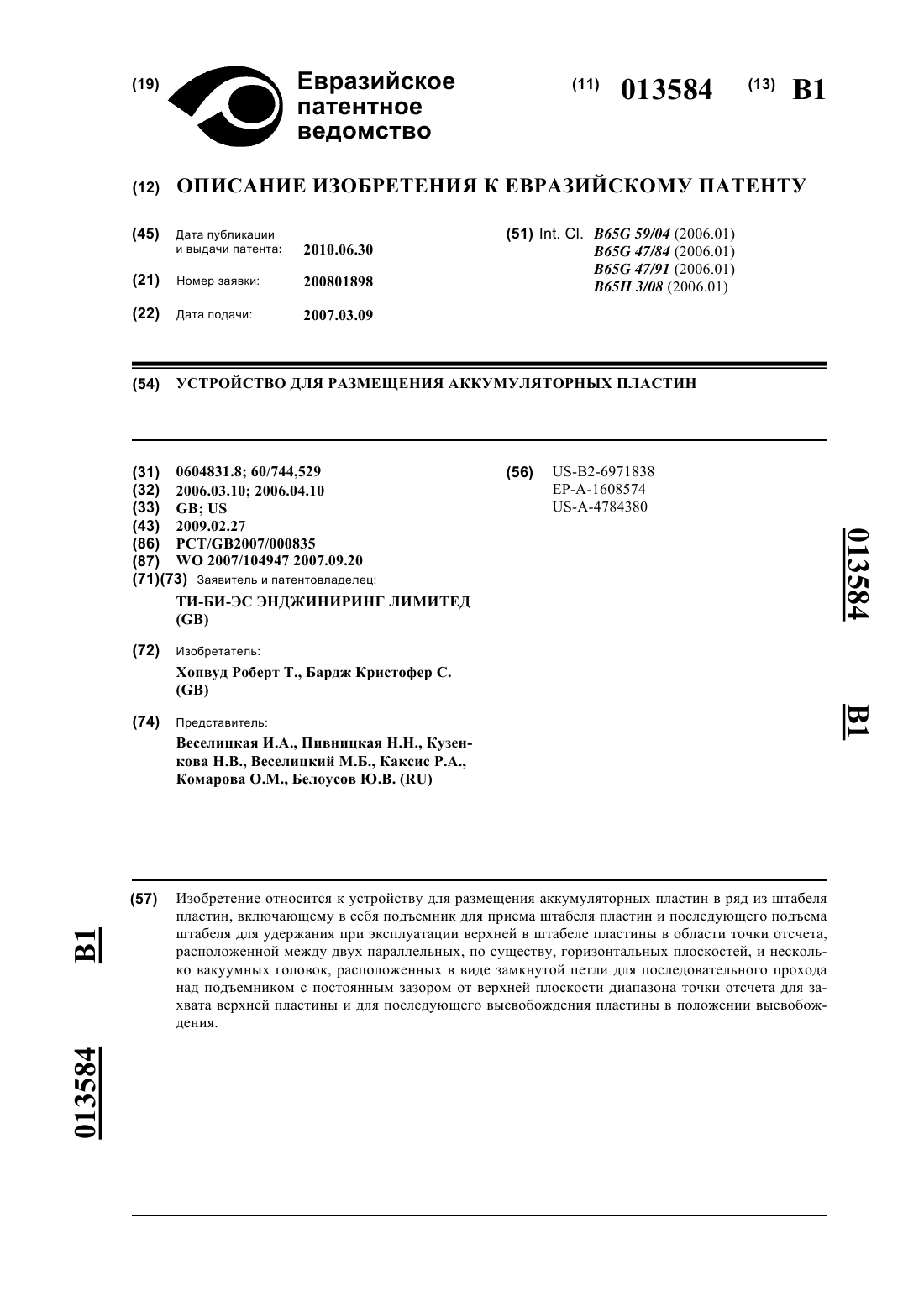

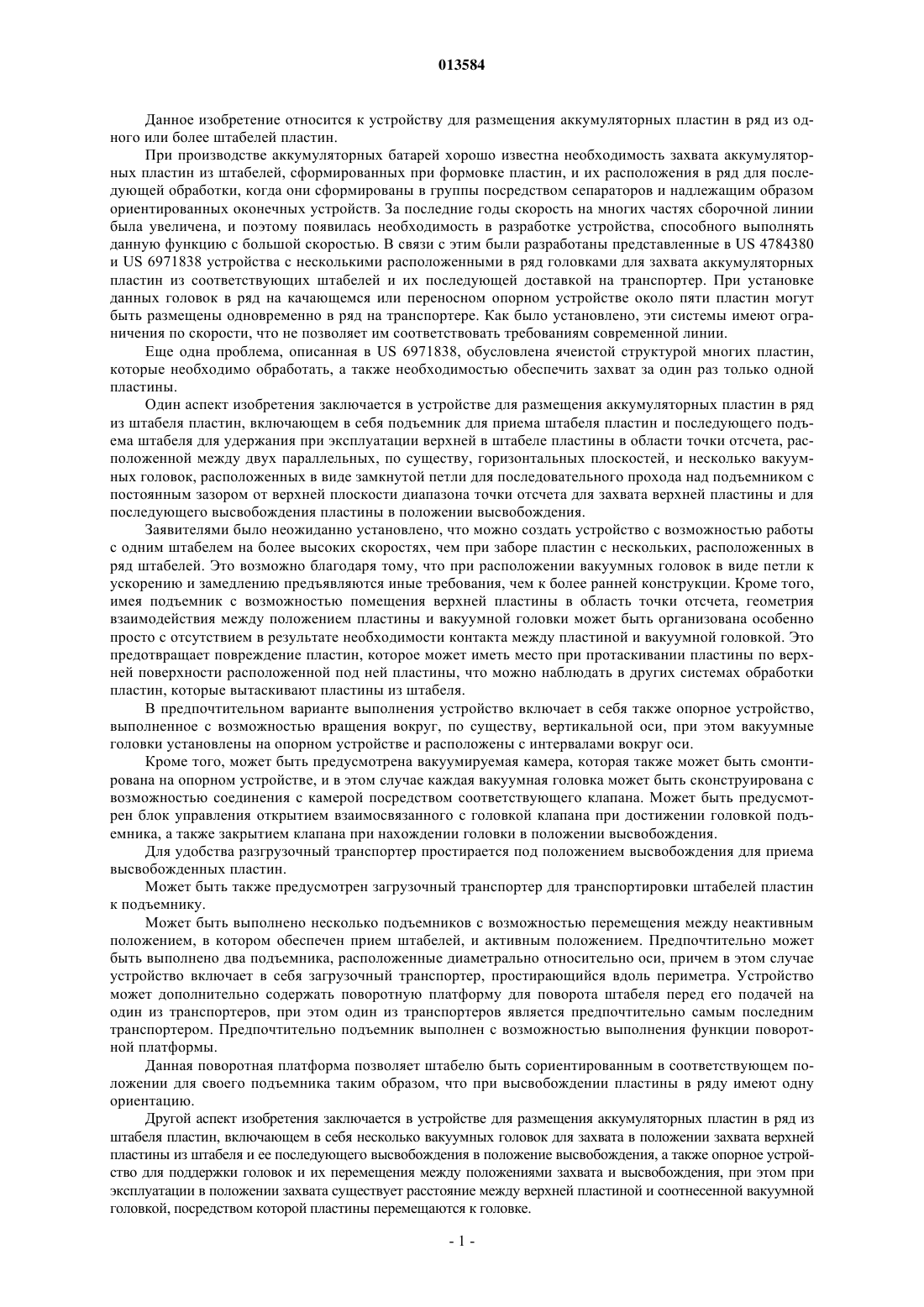

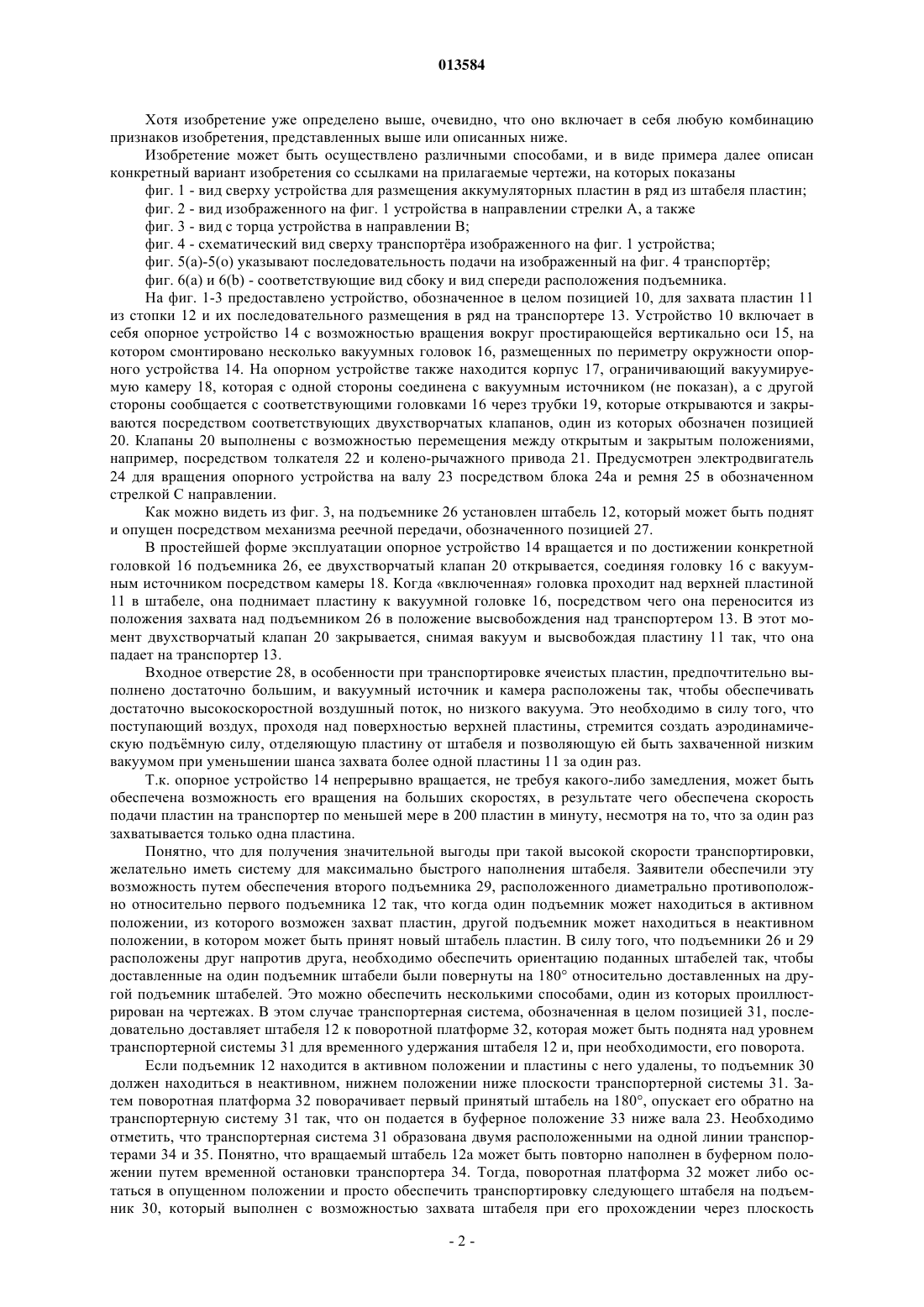

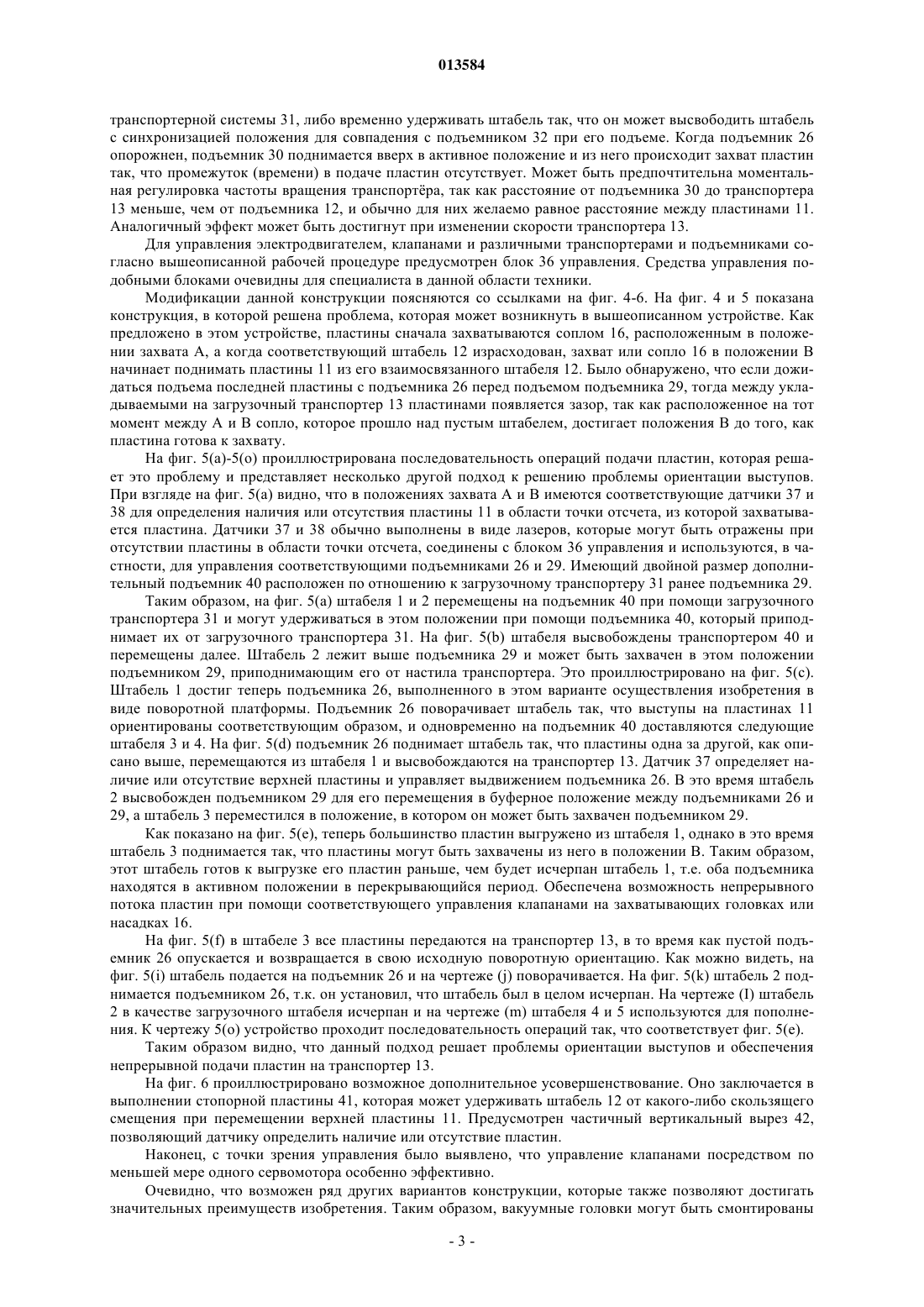

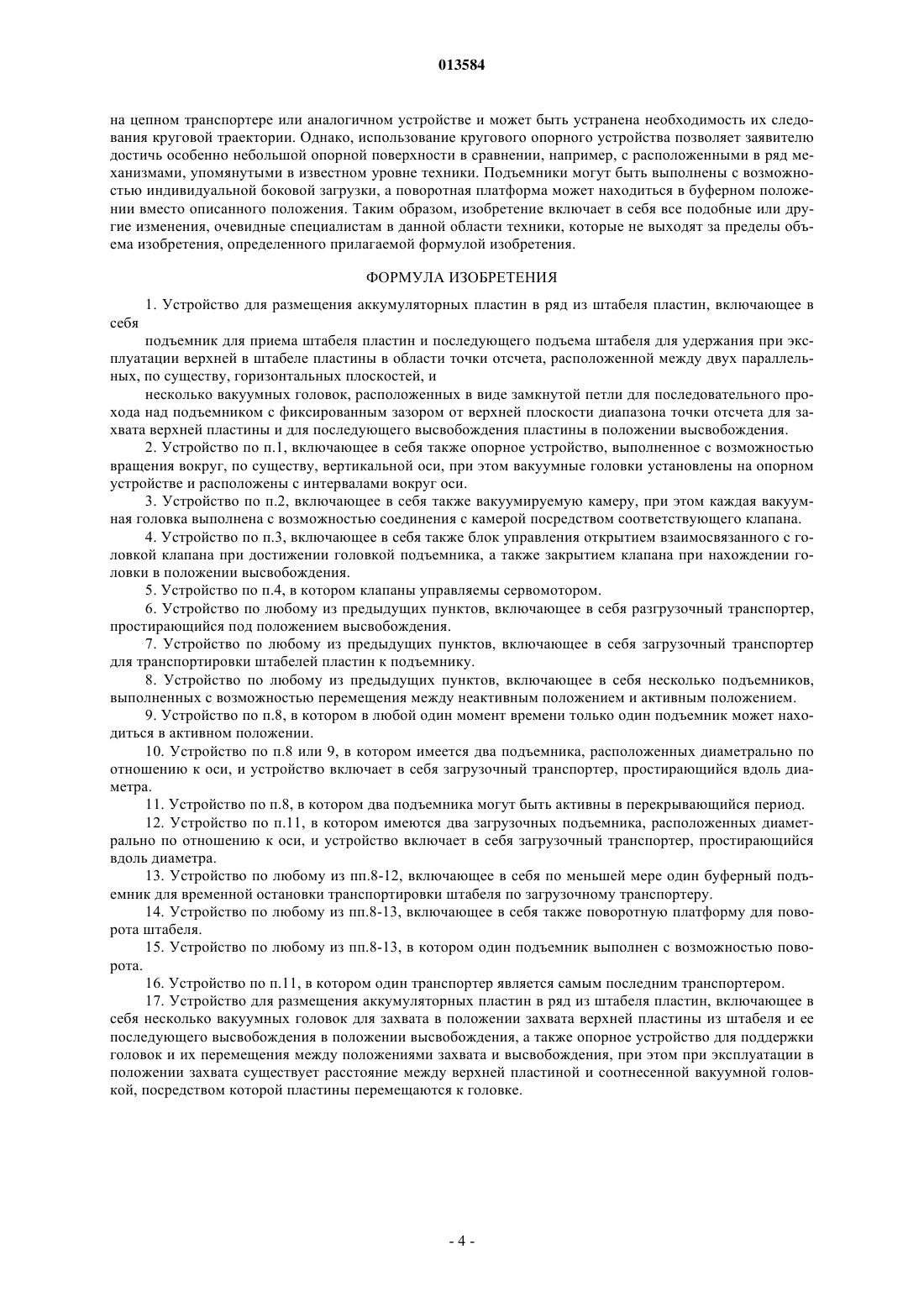

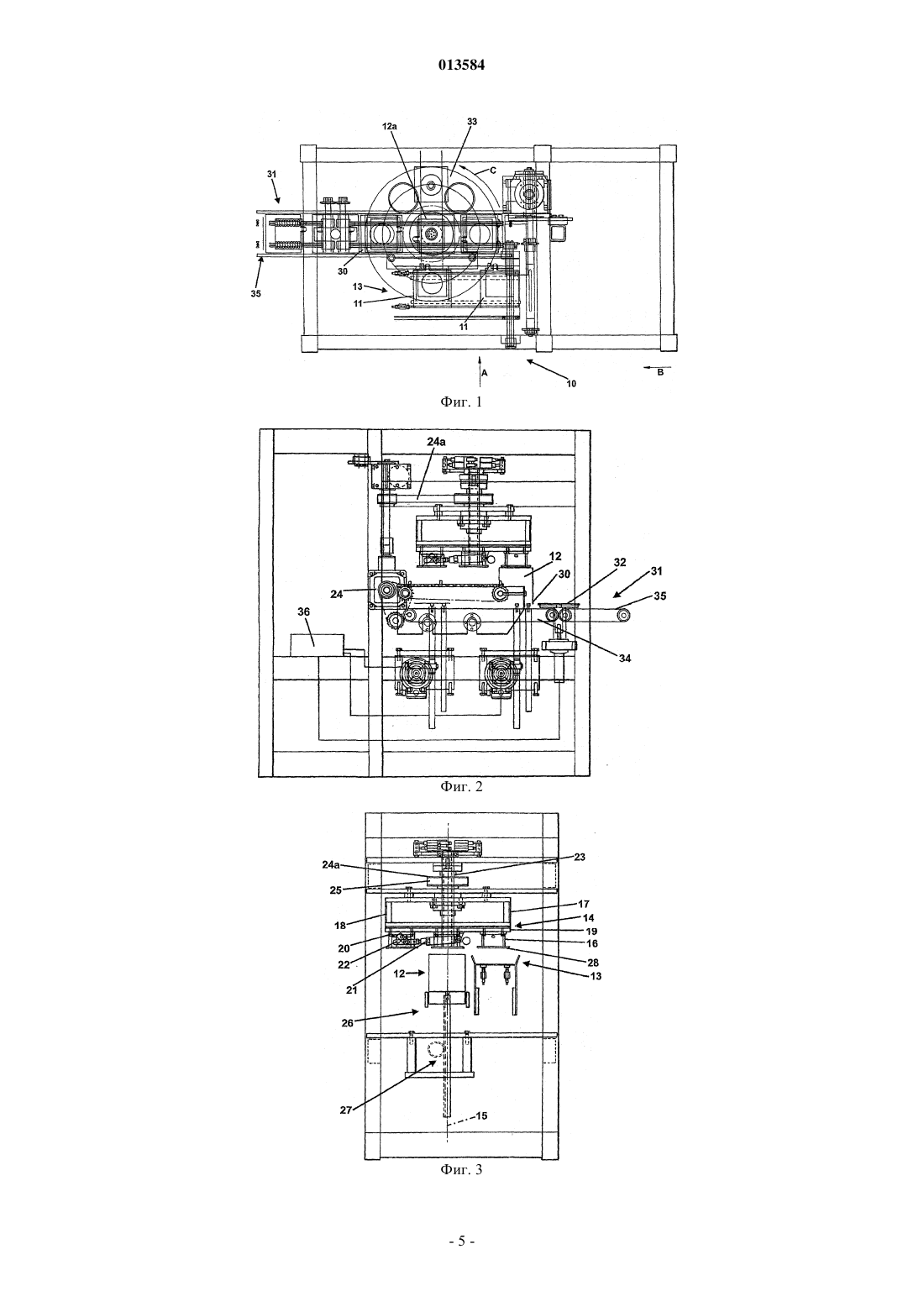

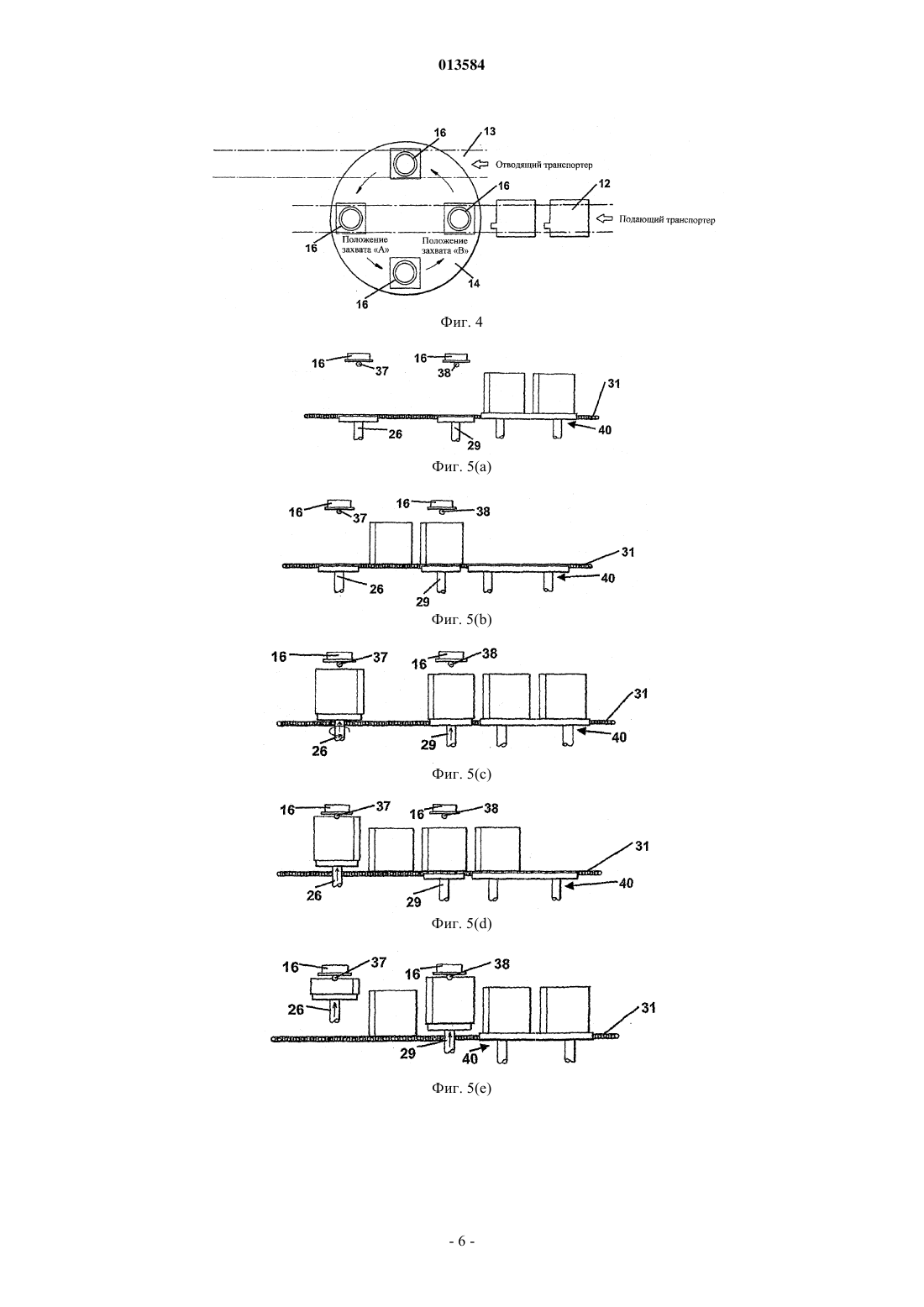

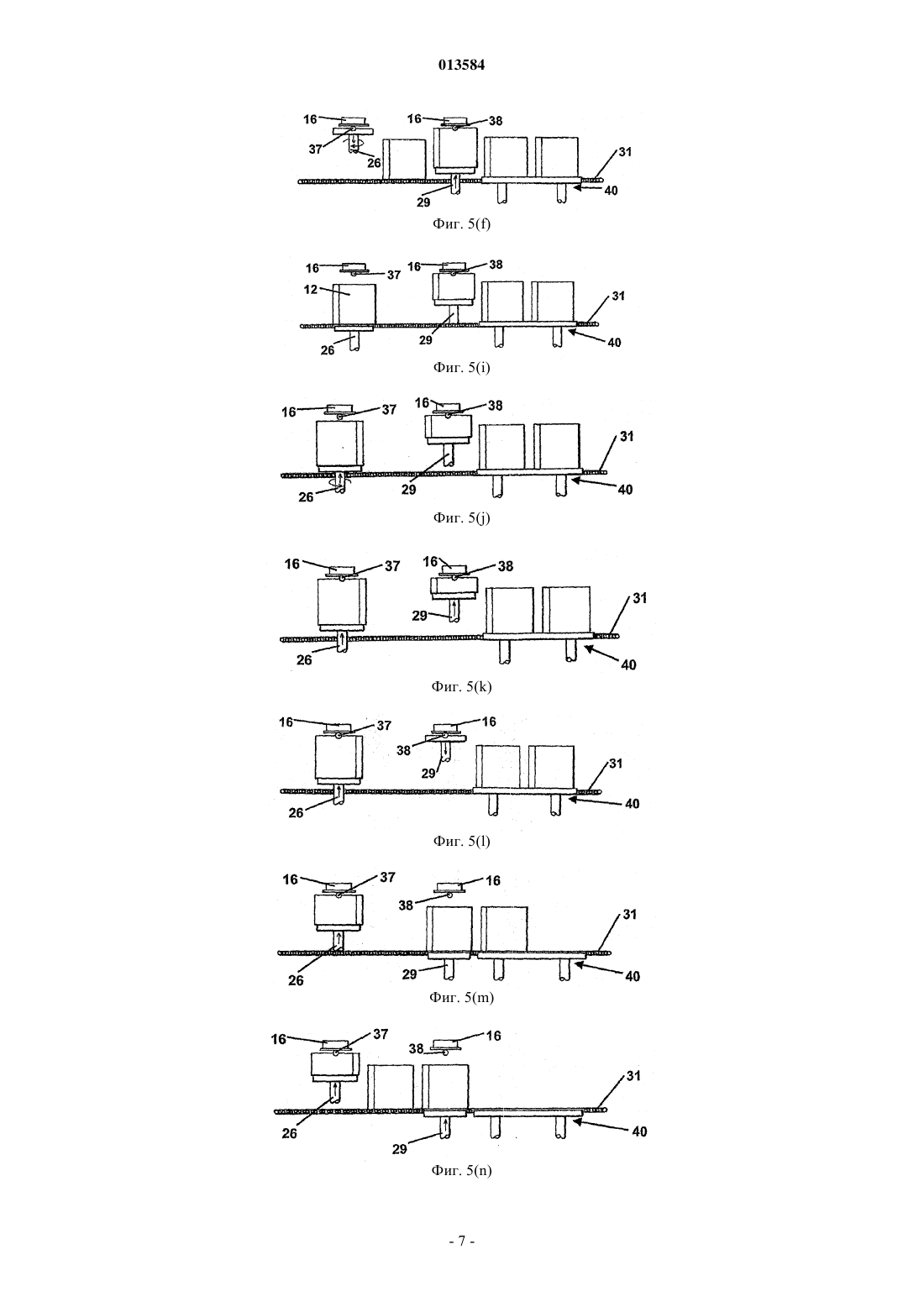

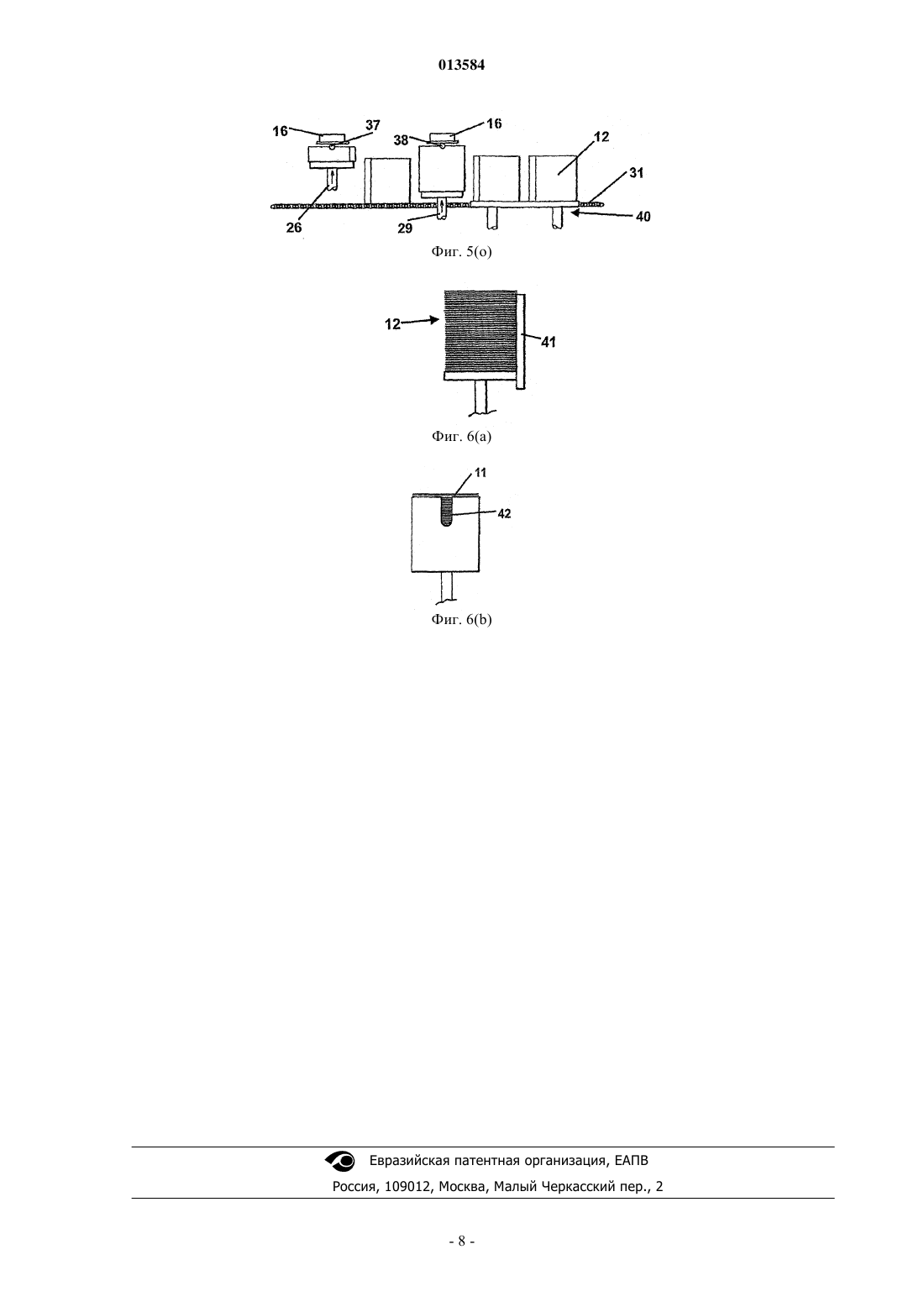

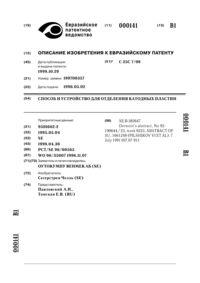

013584 Данное изобретение относится к устройству для размещения аккумуляторных пластин в ряд из одного или более штабелей пластин. При производстве аккумуляторных батарей хорошо известна необходимость захвата аккумуляторных пластин из штабелей, сформированных при формовке пластин, и их расположения в ряд для последующей обработки, когда они сформированы в группы посредством сепараторов и надлежащим образом ориентированных оконечных устройств. За последние годы скорость на многих частях сборочной линии была увеличена, и поэтому появилась необходимость в разработке устройства, способного выполнять данную функцию с большой скоростью. В связи с этим были разработаны представленные в US 4784380 и US 6971838 устройства с несколькими расположенными в ряд головками для захвата аккумуляторных пластин из соответствующих штабелей и их последующей доставкой на транспортер. При установке данных головок в ряд на качающемся или переносном опорном устройстве около пяти пластин могут быть размещены одновременно в ряд на транспортере. Как было установлено, эти системы имеют ограничения по скорости, что не позволяет им соответствовать требованиям современной линии. Еще одна проблема, описанная в US 6971838, обусловлена ячеистой структурой многих пластин,которые необходимо обработать, а также необходимостью обеспечить захват за один раз только одной пластины. Один аспект изобретения заключается в устройстве для размещения аккумуляторных пластин в ряд из штабеля пластин, включающем в себя подъемник для приема штабеля пластин и последующего подъема штабеля для удержания при эксплуатации верхней в штабеле пластины в области точки отсчета, расположенной между двух параллельных, по существу, горизонтальных плоскостей, и несколько вакуумных головок, расположенных в виде замкнутой петли для последовательного прохода над подъемником с постоянным зазором от верхней плоскости диапазона точки отсчета для захвата верхней пластины и для последующего высвобождения пластины в положении высвобождения. Заявителями было неожиданно установлено, что можно создать устройство с возможностью работы с одним штабелем на более высоких скоростях, чем при заборе пластин с нескольких, расположенных в ряд штабелей. Это возможно благодаря тому, что при расположении вакуумных головок в виде петли к ускорению и замедлению предъявляются иные требования, чем к более ранней конструкции. Кроме того,имея подъемник с возможностью помещения верхней пластины в область точки отсчета, геометрия взаимодействия между положением пластины и вакуумной головки может быть организована особенно просто с отсутствием в результате необходимости контакта между пластиной и вакуумной головкой. Это предотвращает повреждение пластин, которое может иметь место при протаскивании пластины по верхней поверхности расположенной под ней пластины, что можно наблюдать в других системах обработки пластин, которые вытаскивают пластины из штабеля. В предпочтительном варианте выполнения устройство включает в себя также опорное устройство,выполненное с возможностью вращения вокруг, по существу, вертикальной оси, при этом вакуумные головки установлены на опорном устройстве и расположены с интервалами вокруг оси. Кроме того, может быть предусмотрена вакуумируемая камера, которая также может быть смонтирована на опорном устройстве, и в этом случае каждая вакуумная головка может быть сконструирована с возможностью соединения с камерой посредством соответствующего клапана. Может быть предусмотрен блок управления открытием взаимосвязанного с головкой клапана при достижении головкой подъемника, а также закрытием клапана при нахождении головки в положении высвобождения. Для удобства разгрузочный транспортер простирается под положением высвобождения для приема высвобожденных пластин. Может быть также предусмотрен загрузочный транспортер для транспортировки штабелей пластин к подъемнику. Может быть выполнено несколько подъемников с возможностью перемещения между неактивным положением, в котором обеспечен прием штабелей, и активным положением. Предпочтительно может быть выполнено два подъемника, расположенные диаметрально относительно оси, причем в этом случае устройство включает в себя загрузочный транспортер, простирающийся вдоль периметра. Устройство может дополнительно содержать поворотную платформу для поворота штабеля перед его подачей на один из транспортеров, при этом один из транспортеров является предпочтительно самым последним транспортером. Предпочтительно подъемник выполнен с возможностью выполнения функции поворотной платформы. Данная поворотная платформа позволяет штабелю быть сориентированным в соответствующем положении для своего подъемника таким образом, что при высвобождении пластины в ряду имеют одну ориентацию. Другой аспект изобретения заключается в устройстве для размещения аккумуляторных пластин в ряд из штабеля пластин, включающем в себя несколько вакуумных головок для захвата в положении захвата верхней пластины из штабеля и ее последующего высвобождения в положение высвобождения, а также опорное устройство для поддержки головок и их перемещения между положениями захвата и высвобождения, при этом при эксплуатации в положении захвата существует расстояние между верхней пластиной и соотнесенной вакуумной головкой, посредством которой пластины перемещаются к головке.-1 013584 Хотя изобретение уже определено выше, очевидно, что оно включает в себя любую комбинацию признаков изобретения, представленных выше или описанных ниже. Изобретение может быть осуществлено различными способами, и в виде примера далее описан конкретный вариант изобретения со ссылками на прилагаемые чертежи, на которых показаны фиг. 1 - вид сверху устройства для размещения аккумуляторных пластин в ряд из штабеля пластин; фиг. 2 - вид изображенного на фиг. 1 устройства в направлении стрелки А, а также фиг. 3 - вид с торца устройства в направлении В; фиг. 4 - схематический вид сверху транспортра изображенного на фиг. 1 устройства; фиг. 5(а)-5(о) указывают последовательность подачи на изображенный на фиг. 4 транспортр; фиг. 6(а) и 6(b) - соответствующие вид сбоку и вид спереди расположения подъемника. На фиг. 1-3 предоставлено устройство, обозначенное в целом позицией 10, для захвата пластин 11 из стопки 12 и их последовательного размещения в ряд на транспортере 13. Устройство 10 включает в себя опорное устройство 14 с возможностью вращения вокруг простирающейся вертикально оси 15, на котором смонтировано несколько вакуумных головок 16, размещенных по периметру окружности опорного устройства 14. На опорном устройстве также находится корпус 17, ограничивающий вакуумируемую камеру 18, которая с одной стороны соединена с вакуумным источником (не показан), а с другой стороны сообщается с соответствующими головками 16 через трубки 19, которые открываются и закрываются посредством соответствующих двухстворчатых клапанов, один из которых обозначен позицией 20. Клапаны 20 выполнены с возможностью перемещения между открытым и закрытым положениями,например, посредством толкателя 22 и колено-рычажного привода 21. Предусмотрен электродвигатель 24 для вращения опорного устройства на валу 23 посредством блока 24 а и ремня 25 в обозначенном стрелкой С направлении. Как можно видеть из фиг. 3, на подъемнике 26 установлен штабель 12, который может быть поднят и опущен посредством механизма реечной передачи, обозначенного позицией 27. В простейшей форме эксплуатации опорное устройство 14 вращается и по достижении конкретной головкой 16 подъемника 26, ее двухстворчатый клапан 20 открывается, соединяя головку 16 с вакуумным источником посредством камеры 18. Когда включенная головка проходит над верхней пластиной 11 в штабеле, она поднимает пластину к вакуумной головке 16, посредством чего она переносится из положения захвата над подъемником 26 в положение высвобождения над транспортером 13. В этот момент двухстворчатый клапан 20 закрывается, снимая вакуум и высвобождая пластину 11 так, что она падает на транспортер 13. Входное отверстие 28, в особенности при транспортировке ячеистых пластин, предпочтительно выполнено достаточно большим, и вакуумный источник и камера расположены так, чтобы обеспечивать достаточно высокоскоростной воздушный поток, но низкого вакуума. Это необходимо в силу того, что поступающий воздух, проходя над поверхностью верхней пластины, стремится создать аэродинамическую подъмную силу, отделяющую пластину от штабеля и позволяющую ей быть захваченной низким вакуумом при уменьшении шанса захвата более одной пластины 11 за один раз. Т.к. опорное устройство 14 непрерывно вращается, не требуя какого-либо замедления, может быть обеспечена возможность его вращения на больших скоростях, в результате чего обеспечена скорость подачи пластин на транспортер по меньшей мере в 200 пластин в минуту, несмотря на то, что за один раз захватывается только одна пластина. Понятно, что для получения значительной выгоды при такой высокой скорости транспортировки,желательно иметь систему для максимально быстрого наполнения штабеля. Заявители обеспечили эту возможность путем обеспечения второго подъемника 29, расположенного диаметрально противоположно относительно первого подъемника 12 так, что когда один подъемник может находиться в активном положении, из которого возможен захват пластин, другой подъемник может находиться в неактивном положении, в котором может быть принят новый штабель пластин. В силу того, что подъемники 26 и 29 расположены друг напротив друга, необходимо обеспечить ориентацию поданных штабелей так, чтобы доставленные на один подъемник штабели были повернуты на 180 относительно доставленных на другой подъемник штабелей. Это можно обеспечить несколькими способами, один из которых проиллюстрирован на чертежах. В этом случае транспортерная система, обозначенная в целом позицией 31, последовательно доставляет штабеля 12 к поворотной платформе 32, которая может быть поднята над уровнем транспортерной системы 31 для временного удержания штабеля 12 и, при необходимости, его поворота. Если подъемник 12 находится в активном положении и пластины с него удалены, то подъемник 30 должен находиться в неактивном, нижнем положении ниже плоскости транспортерной системы 31. Затем поворотная платформа 32 поворачивает первый принятый штабель на 180, опускает его обратно на транспортерную систему 31 так, что он подается в буферное положение 33 ниже вала 23. Необходимо отметить, что транспортерная система 31 образована двумя расположенными на одной линии транспортерами 34 и 35. Понятно, что вращаемый штабель 12 а может быть повторно наполнен в буферном положении путем временной остановки транспортера 34. Тогда, поворотная платформа 32 может либо остаться в опущенном положении и просто обеспечить транспортировку следующего штабеля на подъемник 30, который выполнен с возможностью захвата штабеля при его прохождении через плоскость-2 013584 транспортерной системы 31, либо временно удерживать штабель так, что он может высвободить штабель с синхронизацией положения для совпадения с подъемником 32 при его подъеме. Когда подъемник 26 опорожнен, подъемник 30 поднимается вверх в активное положение и из него происходит захват пластин так, что промежуток (времени) в подаче пластин отсутствует. Может быть предпочтительна моментальная регулировка частоты вращения транспортра, так как расстояние от подъемника 30 до транспортера 13 меньше, чем от подъемника 12, и обычно для них желаемо равное расстояние между пластинами 11. Аналогичный эффект может быть достигнут при изменении скорости транспортера 13. Для управления электродвигателем, клапанами и различными транспортерами и подъемниками согласно вышеописанной рабочей процедуре предусмотрен блок 36 управления. Средства управления подобными блоками очевидны для специалиста в данной области техники. Модификации данной конструкции поясняются со ссылками на фиг. 4-6. На фиг. 4 и 5 показана конструкция, в которой решена проблема, которая может возникнуть в вышеописанном устройстве. Как предложено в этом устройстве, пластины сначала захватываются соплом 16, расположенным в положении захвата А, а когда соответствующий штабель 12 израсходован, захват или сопло 16 в положении В начинает поднимать пластины 11 из его взаимосвязанного штабеля 12. Было обнаружено, что если дожидаться подъема последней пластины с подъемника 26 перед подъемом подъемника 29, тогда между укладываемыми на загрузочный транспортер 13 пластинами появляется зазор, так как расположенное на тот момент между А и В сопло, которое прошло над пустым штабелем, достигает положения В до того, как пластина готова к захвату. На фиг. 5(a)-5(о) проиллюстрирована последовательность операций подачи пластин, которая решает это проблему и представляет несколько другой подход к решению проблемы ориентации выступов. При взгляде на фиг. 5(а) видно, что в положениях захвата А и В имеются соответствующие датчики 37 и 38 для определения наличия или отсутствия пластины 11 в области точки отсчета, из которой захватывается пластина. Датчики 37 и 38 обычно выполнены в виде лазеров, которые могут быть отражены при отсутствии пластины в области точки отсчета, соединены с блоком 36 управления и используются, в частности, для управления соответствующими подъемниками 26 и 29. Имеющий двойной размер дополнительный подъемник 40 расположен по отношению к загрузочному транспортеру 31 ранее подъемника 29. Таким образом, на фиг. 5(а) штабеля 1 и 2 перемещены на подъемник 40 при помощи загрузочного транспортера 31 и могут удерживаться в этом положении при помощи подъемника 40, который приподнимает их от загрузочного транспортера 31. На фиг. 5(b) штабеля высвобождены транспортером 40 и перемещены далее. Штабель 2 лежит выше подъемника 29 и может быть захвачен в этом положении подъемником 29, приподнимающим его от настила транспортера. Это проиллюстрировано на фиг. 5(с). Штабель 1 достиг теперь подъемника 26, выполненного в этом варианте осуществления изобретения в виде поворотной платформы. Подъемник 26 поворачивает штабель так, что выступы на пластинах 11 ориентированы соответствующим образом, и одновременно на подъемник 40 доставляются следующие штабеля 3 и 4. На фиг. 5(d) подъемник 26 поднимает штабель так, что пластины одна за другой, как описано выше, перемещаются из штабеля 1 и высвобождаются на транспортер 13. Датчик 37 определяет наличие или отсутствие верхней пластины и управляет выдвижением подъемника 26. В это время штабель 2 высвобожден подъемником 29 для его перемещения в буферное положение между подъемниками 26 и 29, а штабель 3 переместился в положение, в котором он может быть захвачен подъемником 29. Как показано на фиг. 5(e), теперь большинство пластин выгружено из штабеля 1, однако в это время штабель 3 поднимается так, что пластины могут быть захвачены из него в положении В. Таким образом,этот штабель готов к выгрузке его пластин раньше, чем будет исчерпан штабель 1, т.е. оба подъемника находятся в активном положении в перекрывающийся период. Обеспечена возможность непрерывного потока пластин при помощи соответствующего управления клапанами на захватывающих головках или насадках 16. На фиг. 5(f) в штабеле 3 все пластины передаются на транспортер 13, в то время как пустой подъемник 26 опускается и возвращается в свою исходную поворотную ориентацию. Как можно видеть, на фиг. 5(i) штабель подается на подъемник 26 и на чертеже (j) поворачивается. На фиг. 5(k) штабель 2 поднимается подъемником 26, т.к. он установил, что штабель был в целом исчерпан. На чертеже (I) штабель 2 в качестве загрузочного штабеля исчерпан и на чертеже (m) штабеля 4 и 5 используются для пополнения. К чертежу 5(о) устройство проходит последовательность операций так, что соответствует фиг. 5(е). Таким образом видно, что данный подход решает проблемы ориентации выступов и обеспечения непрерывной подачи пластин на транспортер 13. На фиг. 6 проиллюстрировано возможное дополнительное усовершенствование. Оно заключается в выполнении стопорной пластины 41, которая может удерживать штабель 12 от какого-либо скользящего смещения при перемещении верхней пластины 11. Предусмотрен частичный вертикальный вырез 42,позволяющий датчику определить наличие или отсутствие пластин. Наконец, с точки зрения управления было выявлено, что управление клапанами посредством по меньшей мере одного сервомотора особенно эффективно. Очевидно, что возможен ряд других вариантов конструкции, которые также позволяют достигать значительных преимуществ изобретения. Таким образом, вакуумные головки могут быть смонтированы-3 013584 на цепном транспортере или аналогичном устройстве и может быть устранена необходимость их следования круговой траектории. Однако, использование кругового опорного устройства позволяет заявителю достичь особенно небольшой опорной поверхности в сравнении, например, с расположенными в ряд механизмами, упомянутыми в известном уровне техники. Подъемники могут быть выполнены с возможностью индивидуальной боковой загрузки, а поворотная платформа может находиться в буферном положении вместо описанного положения. Таким образом, изобретение включает в себя все подобные или другие изменения, очевидные специалистам в данной области техники, которые не выходят за пределы объема изобретения, определенного прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для размещения аккумуляторных пластин в ряд из штабеля пластин, включающее в себя подъемник для приема штабеля пластин и последующего подъема штабеля для удержания при эксплуатации верхней в штабеле пластины в области точки отсчета, расположенной между двух параллельных, по существу, горизонтальных плоскостей, и несколько вакуумных головок, расположенных в виде замкнутой петли для последовательного прохода над подъемником с фиксированным зазором от верхней плоскости диапазона точки отсчета для захвата верхней пластины и для последующего высвобождения пластины в положении высвобождения. 2. Устройство по п.1, включающее в себя также опорное устройство, выполненное с возможностью вращения вокруг, по существу, вертикальной оси, при этом вакуумные головки установлены на опорном устройстве и расположены с интервалами вокруг оси. 3. Устройство по п.2, включающее в себя также вакуумируемую камеру, при этом каждая вакуумная головка выполнена с возможностью соединения с камерой посредством соответствующего клапана. 4. Устройство по п.3, включающее в себя также блок управления открытием взаимосвязанного с головкой клапана при достижении головкой подъемника, а также закрытием клапана при нахождении головки в положении высвобождения. 5. Устройство по п.4, в котором клапаны управляемы сервомотором. 6. Устройство по любому из предыдущих пунктов, включающее в себя разгрузочный транспортер,простирающийся под положением высвобождения. 7. Устройство по любому из предыдущих пунктов, включающее в себя загрузочный транспортер для транспортировки штабелей пластин к подъемнику. 8. Устройство по любому из предыдущих пунктов, включающее в себя несколько подъемников,выполненных с возможностью перемещения между неактивным положением и активным положением. 9. Устройство по п.8, в котором в любой один момент времени только один подъемник может находиться в активном положении. 10. Устройство по п.8 или 9, в котором имеется два подъемника, расположенных диаметрально по отношению к оси, и устройство включает в себя загрузочный транспортер, простирающийся вдоль диаметра. 11. Устройство по п.8, в котором два подъемника могут быть активны в перекрывающийся период. 12. Устройство по п.11, в котором имеются два загрузочных подъемника, расположенных диаметрально по отношению к оси, и устройство включает в себя загрузочный транспортер, простирающийся вдоль диаметра. 13. Устройство по любому из пп.8-12, включающее в себя по меньшей мере один буферный подъемник для временной остановки транспортировки штабеля по загрузочному транспортеру. 14. Устройство по любому из пп.8-13, включающее в себя также поворотную платформу для поворота штабеля. 15. Устройство по любому из пп.8-13, в котором один подъемник выполнен с возможностью поворота. 16. Устройство по п.11, в котором один транспортер является самым последним транспортером. 17. Устройство для размещения аккумуляторных пластин в ряд из штабеля пластин, включающее в себя несколько вакуумных головок для захвата в положении захвата верхней пластины из штабеля и ее последующего высвобождения в положении высвобождения, а также опорное устройство для поддержки головок и их перемещения между положениями захвата и высвобождения, при этом при эксплуатации в положении захвата существует расстояние между верхней пластиной и соотнесенной вакуумной головкой, посредством которой пластины перемещаются к головке.

МПК / Метки

МПК: B65G 47/84, B65G 47/91, B65H 3/08, B65G 59/04

Метки: размещения, аккумуляторных, устройство, пластин

Код ссылки

<a href="https://eas.patents.su/9-13584-ustrojjstvo-dlya-razmeshheniya-akkumulyatornyh-plastin.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для размещения аккумуляторных пластин</a>

Предыдущий патент: Проволочный направитель из титан-молибденового сплава

Следующий патент: Износостойкий узел

Случайный патент: Система мобильной связи, устройство базовой станции, устройство мобильной станции и способ мобильной связи