Способ и устройство для отделения катодных пластин

Формула / Реферат

1. Способ отделения электролитически осажденной пластины (3) с каждой стороны маточной пластины (1), отличающийся тем, что прижимают, по меньшей мере, один ролик (40А) к поверхности осажденной катодной пластины (3), и тем, что перемещают ролик (40А) на некоторое расстояние вдоль поверхности осажденной катодной пластины (3), чтобы вызвать отделение катодной пластины (3) от маточной пластины (1), по меньшей мере, в прокатанной области.

2. Способ по п.1, отличающийся тем, что ролик прижимают к сборке пластин на расстоянии не более 50 мм, предпочтительно не более 15 мм от верхнего края катодной пластины.

3. Способ по п.2, отличающийся тем, что ролик, прижатый к сборке пластин, перемещают на расстояние, общая протяженность которого соответствует 20-100% длины сборки пластин, предпочтительно 40-80% длины сборки пластин.

4. Способ отделения электролитически осажденной пластины (3) с каждой стороны маточной пластины (1), отличающийся тем, что с каждой стороны сборки (4) пластин прижимают, по меньшей мере, один ролик (40А) к поверхности осажденной сборки пластин и в направлении к соответствующему ролику (40В) на противоположной стороне сборки пластин, тем, что со значительным усилием прижимают ролики, по меньшей мере, в одной паре роликов друг к другу при нахождении сборки пластин между ними, тем, что их, непрерывно находящихся под давлением, перемещают синхронно на некоторое расстояние качения в области краевой части катодных пластин, при этом катодные пластины отделяются от маточной пластины, по меньшей мере, в этой краевой части катодных пластин, и тем, что после этого отводят ролики от катодных пластин, которые затем освобождаются с маточной пластины на последующей операции отделения.

5. Способ по п.4, отличающийся тем, что прижимают ролики к сборке пластин на расстоянии не более 50 мм, предпочтительно не более 15 мм от верхнего края катодной пластины.

6. Способ по п.5, отличающийся тем, что ролик, прижатый к сборке пластин, перемещают на расстояние, общая протяженность которого соответствует 20-100% длины сборки пластин, предпочтительно 40-80% длины сборки пластин.

7. Способ по п.4, отличающийся тем, что перемещают две пары находящихся под давлением роликов в противоположных направлениях друг от друга.

8. Способ по п.7, отличающийся тем, что перемещают две пары находящихся под давлением роликов в противоположных направлениях друг от друга из центральных исходных положений в направлениях к наружным краям сборки пластин.

9. Устройство для отделения электролитически осажденных катодных пластин (3) с каждой стороны маточной пластины (1), отличающееся тем, что с каждой стороны сборки пластин предусмотрен, по меньшей мере, один ролик, и тем, что предусмотрены перемещающие средства для перемещения ролика на некоторое расстояние вдоль верхнего края от катодной пластины, так что катодная пластина отделяется от маточной пластины, по меньшей мере, в области верхней краевой части катодной пластины.

10. Устройство для отделения электролитически осажденных катодных пластин (3) с каждой стороны маточной пластины (1), отличающееся тем, что на одной стороне сборки пластин предусмотрен, по меньшей мере, один ролик и такое же количество роликов предусмотрено на противоположной стороне сборки пластин, причем упомянутые ролики на каждой стороне пластин расположены попарно друг против друга, тем, что предусмотрены средства для перемещения роликов в каждой паре роликов друг к другу при нахождении сборки пластин между ними, и тем, что предусмотрены перемещающие средства для перемещения роликов пар роликов синхронно на некоторое расстояние от верхнего края от катодных пластин, так что катодные пластины отделяются от маточной пластины, по меньшей мере, в области верхней краевой части катодных пластин.

11. Устройство по п.10, отличающееся тем, что содержит, по меньшей мере, одну направляющую (13А/13В, 14А/14В), проходящую на каждой стороне сборки (4) пластин, по меньшей мере, один ползун (15А/15В, 16А/16В) на каждой направляющей, средства перемещений (17А/17В, 19А/19В), предусмотренные для перемещения ползунов по каждой направляющей, установленный с возможностью перемещения на каждом ползуне ролик (40А, 40В), имеющий вертикальную ось вращения, и перемещающие средства (35А, 35В), предусмотренные для перемещения ролика из отведенного положения отсутствия контакта и обратно в положение отсутствия контакта.

12. Устройство по любому из пп.10 и 11, отличающееся тем, что упомянутые перемещающие средства предусмотрены для перемещения роликов пар роликов в противоположных направлениях друг от друга на каждой стороне сборки пластин.

13. Устройство по п.12, отличающееся тем, что ролики на каждой стороне выполнены с возможностью перемещения друг от друга, когда они прижаты к сборке пластин.

Текст

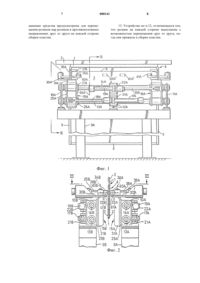

1 Изобретение относится к способу и устройству для отделения электролитически осажденных катодных пластин с каждой стороны маточной пластины. При электролитической очистке меди и других металлов катодные пластины формируют осаждением на каждой стороне маточных пластин. Согласно известному способу, применявшемуся ранее, на маточной пластине осаждали сравнительно тонкий слой, так называемую катодную основу, которая может иметь толщину примерно до 1 мм. Катодные основы затем отделяли от маточных пластин и использовали на последующей стадии в качестве катодов, чтобы покрыть их дополнительно электролитически осаждаемым металлом до обеспечения желаемой полной толщины. Однако, согласно современному известному способу, так называемому способу полного осаждения, катодные основы не изготавливают, а вместо этого электролитически осаждаемый металл накапливают сразу до целевой полной толщины на маточной пластине, которая может быть выполнена, например, из нержавеющей кислотостойкой стали, титана или другого металла. Вне зависимости от того, идет ли речь о способе, предусматривающем изготовление катодных основ, или о способе полного осаждения, приходится учитывать проблемы, возникающие в связи с отделением осажденных катодных пластин от маточной пластины. Известны различные способы отделения, например,путем приложения изгибающих усилий, ударных воздействий, колебаний и т.д., но идеальный способ в данной области техники так и не был предложен. Предложенные и/или применявшиеся способы либо не были достаточно эффективными, либо вызывали повреждения маточных пластин или другой оснастки. Следовательно, существует потребность в решении этих проблем способом, который лучше, чем известные из современного уровня техники способы. Цель изобретения состоит в том, чтобы решить вышеупомянутые проблемы. Это осуществляется за счет отличий настоящего изобретения, изложенных в отличительной части прилагаемых независимых пунктов формулы изобретения. Дополнительные отличительные признаки и особенности изобретения очевидны из подчиненных пунктов формулы изобретения и нижеследующего описания предпочтительного конкретного варианта осуществления. Согласно изобретению, прижимают, по меньшей мере, один ролик к поверхности осажденной катодной пластины и перемещают этот ролик на некоторое расстояние вдоль осажденной катодной пластины. Расстояние, на протяжении которого ролик будет прижат к катодной пластине, составляет от 0 до 50 мм, предпочтительно не более 15 мм от верхнего края катодных пластин. Ролик, прижатый к катодной пла 000141 2 стине, перемещают на расстояние, общая протяженность которого соответствует 20-100% длины сборки пластин, предпочтительно 4080% длины сборки пластин. Прижим и перемещение вызывают отделение осажденной катодной пластины от маточной пластины, по меньшей мере, в прокатанной области. Затем осажденную катодную пластину полностью отделяют от маточной пластины в процессе соответствующей операции отделения. Прижим можно осуществить посредством,по меньшей мере, одной пары роликов, где ролики расположены на противоположных сторонах сборки пластин. Затем ролики прижимают друг к другу при нахождении сборки пластин между ними и синхронно перемещают их на некоторое расстояние путем качения в области краевой части катодной пластины. Катодные пластины отделяются от маточной пластины, по меньшей мере, в этой краевой части катодных пластин. В соответствии с изобретением можно также использовать две пары роликов, одну пару на одном краю сборки пластин, а другую - на противоположном краю сборки пластин, так что пары роликов, находясь под давлением, перемещаются в противоположных направлениях друг от друга. Эти две пары роликов можно также использовать таким образом, что они перемещаются друг от друга из центральных исходных положений в направлениях к наружным краям сборки пластин. На фиг.1 изображено устройство, соответствующее настоящему изобретению, вид сбоку; на фиг.2 - разрез по линии II-II на фиг.1; на фиг.3 - разрез по линии III-III на фиг.2. На чертежах маточная пластина обозначена как единое целое позицией 1. Маточная пластина 1 прикреплена к катодному стержню 2,который подвешен в непоказанном держателе. Осажденная металлическая катодная пластина 3, имеющая толщину примерно 3-8 мм (так называемый полностью осажденный катод), имеется на каждой стороне маточной пластины 1,которая, в свою очередь, имеет толщину 3-6 мм,до горизонтального края 6. Сборка пластин, состоящая из маточной пластины и катодных пластин 3, обозначена как единое целое позицией 4. Вдоль боковых краев, а в данном случае и вдоль нижнего края, проходит краевая полоса 5, которая препятствует срастанию пластин 3 в процессе электролитического осаждения. Сборка 4 пластин имеет по существу квадратную форму с длиной стороны около 1 м. Устройство, изображенное на чертежах,предназначено для того, чтобы сначала освободить катодные пластины от маточной пластины на позиции предварительного отделения в интегрированной автоматической производственной линии для транспортировки сборок 4 пластин, отделенных катодных пластин 3 и маточных пластин 1. Полное разделение - отделение катодных пластин от маточной пластины, долж 3 но осуществляться на последующей позиции способом, который можно реализовать согласно известной методике. Иными словами, устройство, изображенное на чертежах, является установкой предварительного отделения, состоящей из двух блоков,которые сконструированы одинаково, но являются зеркальным отражением друг друга, по одному с каждой стороны вертикально подвешенной сборки 4 пластин, которая совершает шаговое перемещение вперед вдоль траектории транспортировки, продольное направление которой совпадает с протяженностью стороны сборки 4 пластин. Блок на правой стороне обозначен как единое целое позицией А, а блок на левой стороне обозначен позицией В. В дальнейшем более подробно будет описан только правый блок А, поскольку блок В сконструирован соответственно и потому не требует отдельного описания. Позиции деталей, принадлежащих блокам А и В, снабжены индексами А и В,соответственно. На основании 9 А установлены две наружных вертикальных стойки 10 А и 11 А и центральная стойка 12 А. Между наружными стойками 10 А и 11 А и сзади центральной стойки 12 А проходят две горизонтальные направляющие, а именно нижняя направляющая 13 А и верхняя направляющая 14 А (см. фиг.1). На направляющих 13 А и 14 А установлены с возможностью скольжения два ползуна, а именно левый ползун 15 А и соответствующий, но сконструированный как зеркальное отражение, правый ползун 16 А. Ползуны 15 А, 16 А могут перемещаться по направляющим 13 А, 14 А между внутренними исходными положениями и наружными конечными положениями. На фиг.1 ползуны 15 А, 16 А изображены в своих конечных положениях. Для перемещений левого ползуна 15 А вдоль направляющих 13 А, 13 В предусмотрен нижний гидравлический цилиндр 17 А,имеющий поршневой шток 18 А, а для перемещений правого ползуна 16 А предусмотрен верхний гидравлический цилиндр 19 А, имеющий поршневой шток 20 А. Гидравлические цилиндры 17 А, 19 А установлены на центральной стойке 12 А посредством кронштейнов 21 А и 22 А крепления цилиндров, соответственно, и будут в дальнейшем именоваться цилиндрами качения. Поршневые штоки 18 А и 20 А прикреплены к ползунам 15 А и 16 А, соответственно. Ползуны, например ползун 15 А, состоят из пары вертикальных параллельных плит 24 А,25 А, между которыми расположены нижняя выдвижная гильза и верхняя выдвижная гильза 26 А и 27 А, соответственно, которые охватывают направляющие 13 А, 14 А. Далее, между параллельными плитами 24 А и 25 А проходит задняя плита 29 А. На задней плите 29 А расположена каретка 30 А, которая выполнена в форме верхней горизонтальной плиты и закреплена посредством вертикального крепежного элемен 000141 4 та 31 А. На каретке 30 А посредством короткой оси 33 А установлен с возможностью поворота рычаг 32 А. Рычаг 32 А можно поворачивать в горизонтальной плоскости вокруг центра вращения 34 А короткой оси 33 А. Средством перемещения является гидравлический цилиндр 35 А, в дальнейшем именуемый цилиндром прижима, который установлен на вертикальном установочном средстве 36A на каретке 30 А посредством шарнирного кронштейна 37 А цилиндра. Поршневой шток 38 А своим передним концом прикреплен с возможностью поворота к рычагу 32 А посредством передней короткой оси 39 А. На свободном переднем конце рычага 32 А находится стальной ролик 40 А, который может вращаться вокруг вертикальной оси вращения. Вышеописанное устройство работает следующим образом. Сначала ползуны 15 А/15 В,16 А/16 В отводят назад в их центральное исходное положение посредством цилиндров качения 17 А/17 В, 19 А/19 В. Ролики 40 А/40 В, 41 А/41 В(последний не показан) отведены назад посредством своих соответствующих цилиндров прижима, например цилиндров прижима 35 А/35 В. Нахождение роликов в их исходном положении показано штриховой линией и позициями 40 А' и 41 А' на фиг.1. Сборку 4 пластин вводят в пространство между находящимися с одной стороны роликами 40 А и 41 А и находящимися с другой стороны роликами 40 В и 41 В. После этого ролики попарно подводят друг к другу, т.е. подводят друг к другу ролики 40 А и 40 В и соответственно подводят друг к другу ролики 41 А и 41 В с помощью их соответствующих цилиндров прижима, представленных гидравлическими цилиндрами 35 А и 35 В, и прижимают к сборке 4 пластин со значительным усилием прижима на расстоянии от 0 до 50 мм, предпочтительно около 15 мм, от верхнего края 6 катодных пластин 3. Расстояние между парами роликов, т.е. между находящимися на одном краю роликами 40 А/40 В и находящимися на другом краю роликами 41 А/41 В, составляет 200 мм в исходном положении, соответствующем этому конкретному варианту осуществления. Из этого исходного положения ролики перемещаются друг от друга, т.е. ролики 40 А/40 В перемещаются влево,если смотреть на фиг.1, тогда как ролики 41 А/41 В перемещаются вправо, что осуществляется посредством того, что ползуны, например ползуны 15 А и 16 А и 15 В и 16 В (не показаны) соответственно, отводятся посредством цилиндров качения 17 А и 17 В, 19 А и 19 В соответственно, в то время как ролики 40 А, 40 В и 41 А,41 В соответственно, прижаты друг к другу и к сборке пластин цилиндрами прижима. Расстояние качения для каждой пары роликов 40 А/40 В и 41 А/41 В соответственно, согласно этому конкретному варианту осуществления, составляет 300 мм. Этого достаточно для того, чтобы катодные пластины 3 отделились от маточной 5 пластины 1 в верхней части сборки 4 пластин. Когда ролики 40 А/40 В достигнут своих крайних наружных положений, их отводят от сборки 4 пластин посредством соответствующего цилиндра прижима, например цилиндра прижима 35 А. Затем сборка 4 пластин с частично отделенными катодными пластинами 3 перемещается дальше для полного отделения, а ползуны 15 А/15 В,16 А/16 В возвращаются в свои исходные положения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отделения электролитически осажденной пластины (3) с каждой стороны маточной пластины (1), отличающийся тем, что прижимают, по меньшей мере, один ролик(40 А) к поверхности осажденной катодной пластины (3), и тем, что перемещают ролик (40 А) на некоторое расстояние вдоль поверхности осажденной катодной пластины (3), чтобы вызвать отделение катодной пластины (3) от маточной пластины (1), по меньшей мере, в прокатанной области. 2. Способ по п.1, отличающийся тем, что ролик прижимают к сборке пластин на расстоянии не более 50 мм, предпочтительно не более 15 мм от верхнего края катодной пластины. 3. Способ по п.2, отличающийся тем, что ролик, прижатый к сборке пластин, перемещают на расстояние, общая протяженность которого соответствует 20-100% длины сборки пластин,предпочтительно 40-80% длины сборки пластин. 4. Способ отделения электролитически осажденной пластины (3) с каждой стороны маточной пластины (1), отличающийся тем, что с каждой стороны сборки (4) пластин прижимают,по меньшей мере, один ролик (40 А) к поверхности осажденной сборки пластин и в направлении к соответствующему ролику (40 В) на противоположной стороне сборки пластин, тем, что со значительным усилием прижимают ролики,по меньшей мере, в одной паре роликов друг к другу при нахождении сборки пластин между ними, тем, что их, непрерывно находящихся под давлением, перемещают синхронно на некоторое расстояние качения в области краевой части катодных пластин, при этом катодные пластины отделяются от маточной пластины, по меньшей мере, в этой краевой части катодных пластин, и тем, что после этого отводят ролики от катодных пластин, которые затем освобождаются с маточной пластины на последующей операции отделения. 5. Способ по п.4, отличающийся тем, что прижимают ролики к сборке пластин на расстоянии не более 50 мм, предпочтительно не более 15 мм от верхнего края катодной пластины. 6. Способ по п.5, отличающийся тем, что ролик, прижатый к сборке пластин, перемещают 6 на расстояние, общая протяженность которого соответствует 20-100% длины сборки пластин,предпочтительно 40-80% длины сборки пластин. 7. Способ по п.4, отличающийся тем, что перемещают две пары находящихся под давлением роликов в противоположных направлениях друг от друга. 8. Способ по п.7, отличающийся тем, что перемещают две пары находящихся под давлением роликов в противоположных направлениях друг от друга из центральных исходных положений в направлениях к наружным краям сборки пластин. 9. Устройство для отделения электролитически осажденных катодных пластин (3) с каждой стороны маточной пластины (1), отличающееся тем, что с каждой стороны сборки пластин предусмотрен, по меньшей мере, один ролик, и тем, что предусмотрены перемещающие средства для перемещения ролика на некоторое расстояние вдоль верхнего края от катодной пластины, так что катодная пластина отделяется от маточной пластины, по меньшей мере, в области верхней краевой части катодной пластины. 10. Устройство для отделения электролитически осажденных катодных пластин (3) с каждой стороны маточной пластины (1), отличающееся тем, что на одной стороне сборки пластин предусмотрен, по меньшей мере, один ролик и такое же количество роликов предусмотрено на противоположной стороне сборки пластин, причем упомянутые ролики на каждой стороне пластин расположены попарно друг против друга, тем, что предусмотрены средства для перемещения роликов в каждой паре роликов друг к другу при нахождении сборки пластин между ними, и тем, что предусмотрены перемещающие средства для перемещения роликов пар роликов синхронно на некоторое расстояние от верхнего края от катодных пластин,так что катодные пластины отделяются от маточной пластины, по меньшей мере, в области верхней краевой части катодных пластин. 11. Устройство по п.10, отличающееся тем,что содержит, по меньшей мере, одну направляющую (13 А/13 В, 14 А/14 В), проходящую на каждой стороне сборки (4) пластин, по меньшей мере, один ползун (15 А/15 В, 16 А/16 В) на каждой направляющей, средства перемещений(17 А/17 В, 19 А/19 В), предусмотренные для перемещения ползунов по каждой направляющей,установленный с возможностью перемещения на каждом ползуне ролик (40 А, 40 В), имеющий вертикальную ось вращения, и перемещающие средства (35 А, 35 В), предусмотренные для перемещения ролика из отведенного положения отсутствия контакта и обратно в положение отсутствия контакта. 12. Устройство по любому из пп.10 и 11,отличающееся тем, что упомянутые переме 7 щающие средства предусмотрены для перемещения роликов пар роликов в противоположных направлениях друг от друга на каждой стороне сборки пластин. 8 13. Устройство по п.12, отличающееся тем,что ролики на каждой стороне выполнены с возможностью перемещения друг от друга, когда они прижаты к сборке пластин.

МПК / Метки

МПК: C25C 7/08

Метки: устройство, катодных, пластин, способ, отделения

Код ссылки

<a href="https://eas.patents.su/6-141-sposob-i-ustrojjstvo-dlya-otdeleniya-katodnyh-plastin.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для отделения катодных пластин</a>

Предыдущий патент: Режущий механизм

Следующий патент: Замок

Случайный патент: Сухопорошковый ингалятор