Стальная рубашка для отсасывающего вала и способ получения стальной продукции

Формула / Реферат

1. Рубашка (9) отсасывающего вала со множеством сквозных отверстий (7), отличающаяся тем, что эта рубашка выполнена из нержавеющей ферритно-аустенитной стали, микроструктура которой, по существу, состоит из 35-65 об.% феррита и 35-65 об.% аустенита, а химический состав содержит, мас.%: 0,005-0,07 С; 0,1-2,0 Si; 3-8 Mn; 19-23 Cr; 0,5-1,7 Ni; 0,15-0,30 N.

2. Рубашка (9) отсасывающего вала по п.1, отличающаяся тем, что сталь содержит:

а) возможно Мо или W при общем содержании не более 1,0 (Mo +W/2);

б) возможно Cu, до максимум 1,0 Cu, причем остаток составляют железо и примеси, и для феррито- и аустенитообразующих элементов в сплаве, т.е. хромовых и никелевых эквивалентов, выполняются следующие условия:

в) 20 < Creq < 24,5

г) 10 < Nieq, где

е) Creq = Cr + 1,5Si + Mo+ 2Ti + 0,5Nb

ж) Nieq = Ni + 0,5Mn + 30(С + N) + 0,5(Cu + Co).

3. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,02-0,05 С.

4. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,18-0,26 N.

5. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 20-23 Cr.

6. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,8-1,70 Ni.

7. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 1,35-1,7 Ni.

8. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,22 N; 21,5 Cr; 1,5 Ni; 0,3 Мо; 5 Mn, не более 0,04 С и предпочтительно 0,3 Cu, и предпочтительно 0,7 Si.

9. Отсасывающий вал (9), отличающийся тем, что он имеет рубашку (9) отсасывающего вала по любому из пп.1-8.

10. Способ получения стального изделия, который включает обеспечение стальной заготовки (1, 9) и обработку заготовки (1, 9) резанием, отличающийся тем, что сталь заготовки (1, 9) является нержавеющей ферритно-аустенитной сталью, микроструктура которой, по существу, состоит из 35-65 об.% феррита и 35-65 об.% аустенита, а химический состав содержит, мас.%: 0,005-0,07 С; 0,1-2,0 Si; 3-8 Mn; 19-23 Cr; 0,5-1,7 Ni; 0,15-0,30 N.

11. Способ по п.10, отличающийся тем, что сталь содержит:

а) возможно Мо или W при общем содержании не более 1,0 (Mo +W/2);

б) возможно Cu, до максимум 1,0 Cu, причем остаток составляют железо и примеси, и для феррито- и аустенитообразующих элементов в сплаве, т.е. хромовых и никелевых эквивалентов, выполняются следующие условия:

в) 20 < Creq < 24,5

г) 10 < Nieq, где

е) Creq = Cr + 1,5 Si + Mo+ 2Ti + 0,5Nb

ж) Nieq = Ni + 0,5Mn + 30(С + N) + 0,5(Cu + Co).

12. Способ по п.11, отличающийся тем, что сталь содержит 0,02-0,05 С.

13. Способ по п.11, отличающийся тем, что сталь содержит 0,18-0,26 N.

14. Способ по п.11, отличающийся тем, что сталь содержит 20-23 Cr.

15. Способ по п.11, отличающийся тем, что сталь содержит 0,8-1,70 Ni.

16. Способ по п.11, отличающийся тем, что сталь содержит 0,22 N; 21,5 Cr; 1,5 Ni; 0,3 Мо; 5 Mn, не более 0,04 С.

17. Способ по любому из пп.10-16, отличающийся тем, что обработка резанием включает сверление по меньшей мере одного сквозного отверстия (7).

18. Способ по любому из пп.10-17, отличающийся тем, что обработка резанием включает токарную обработку.

19. Способ по п.17, отличающийся тем, что сверление по меньшей мере одного сквозного отверстия (7) осуществляют после предшествующей стадии токарной обработки.

Текст

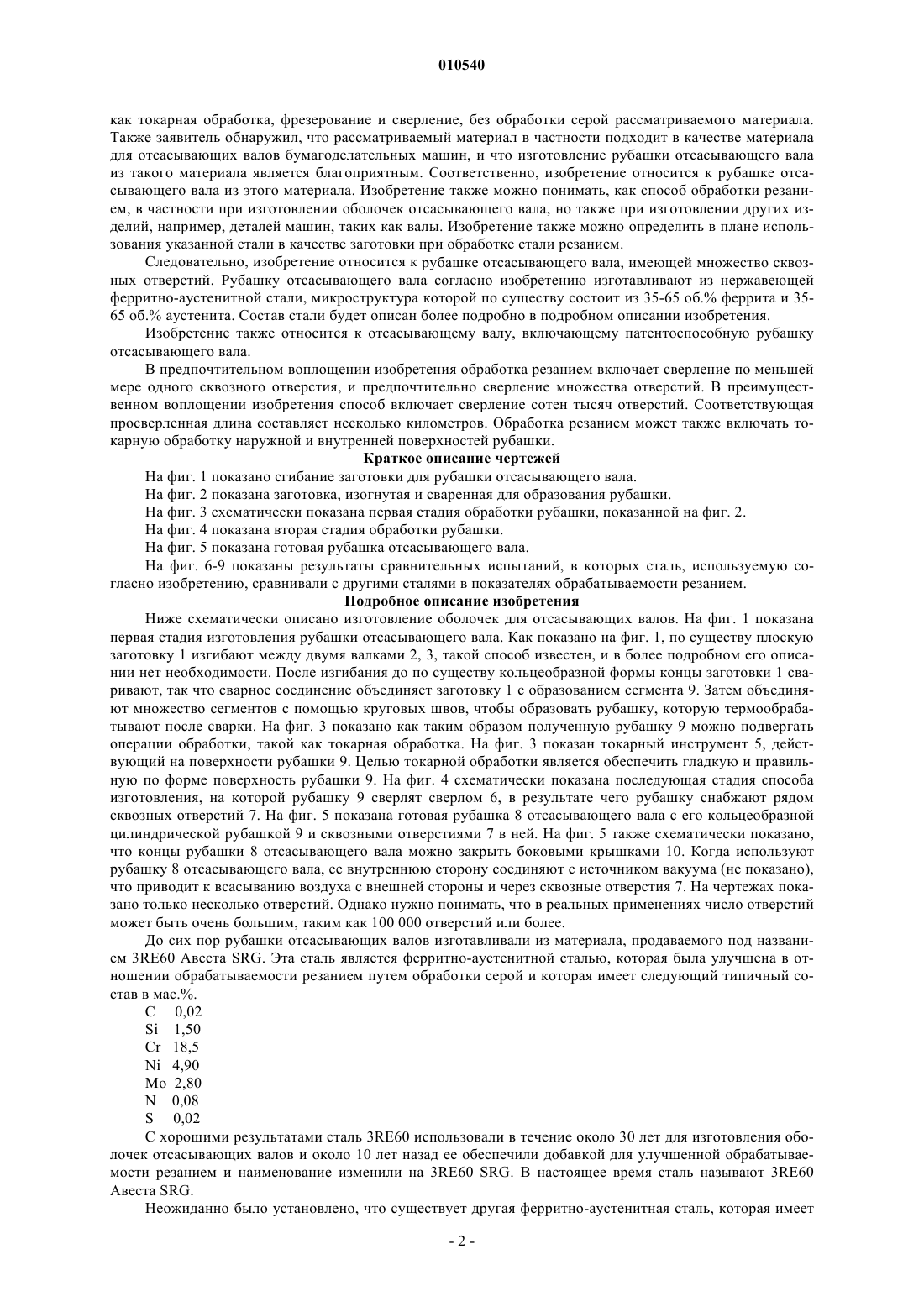

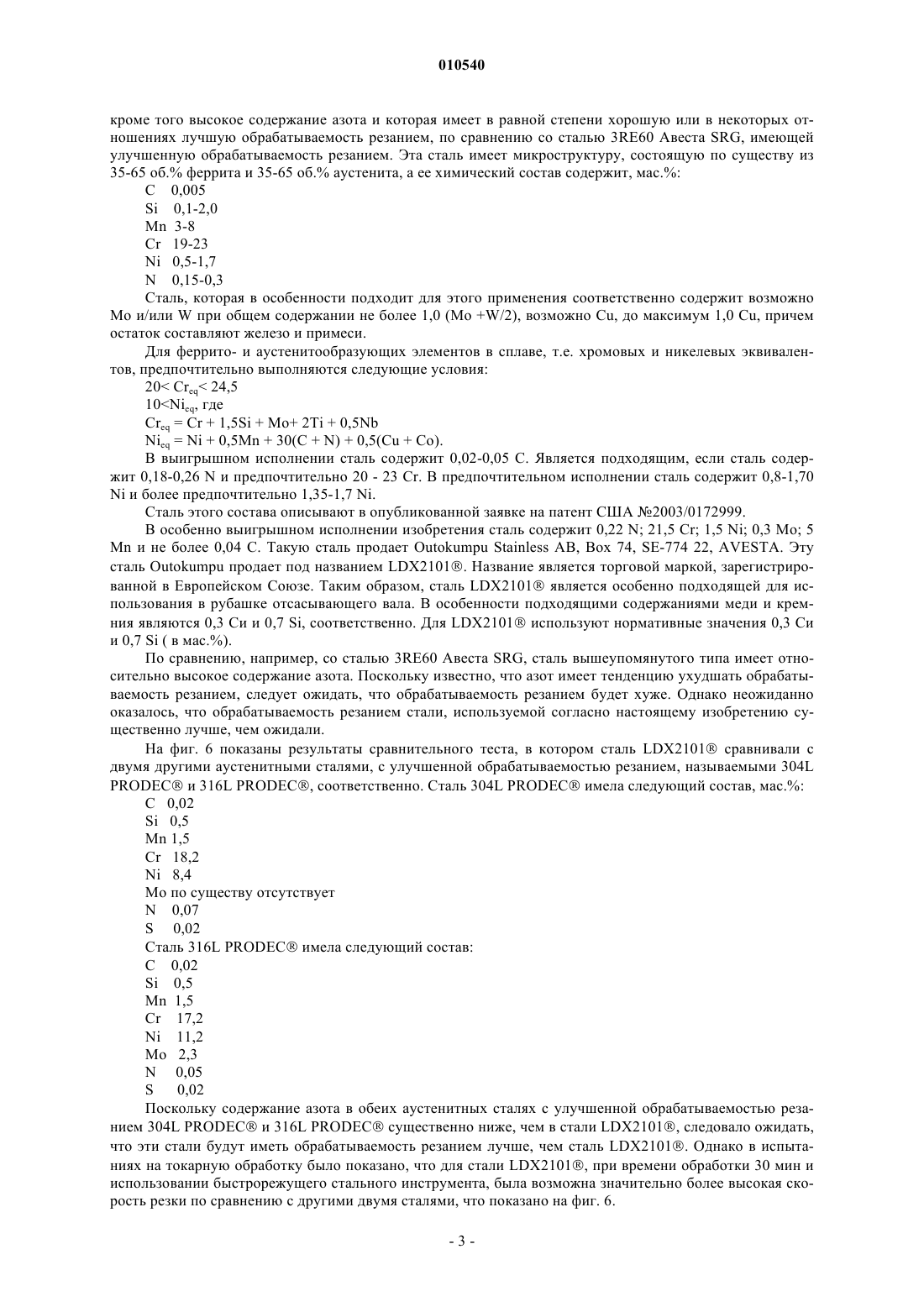

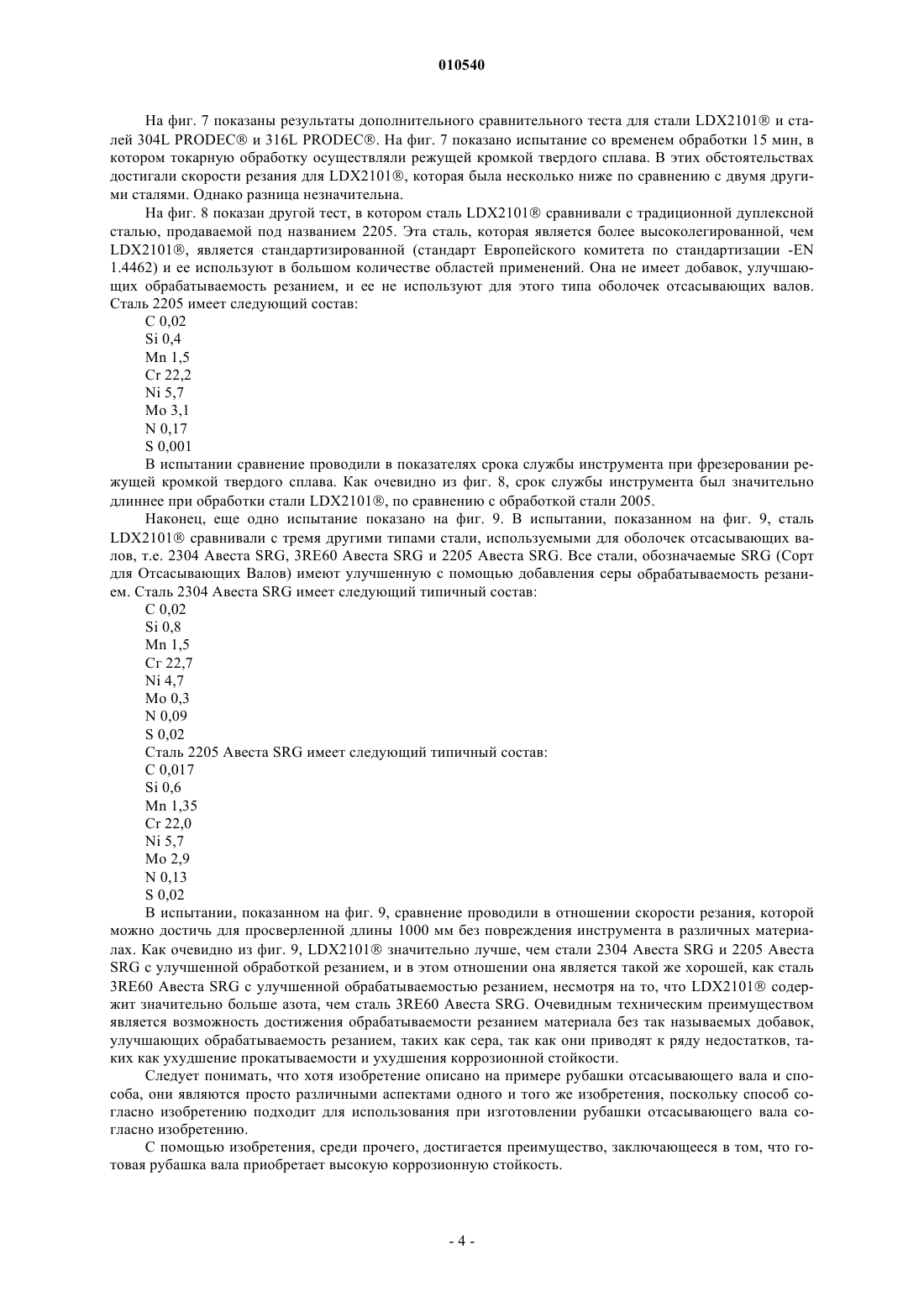

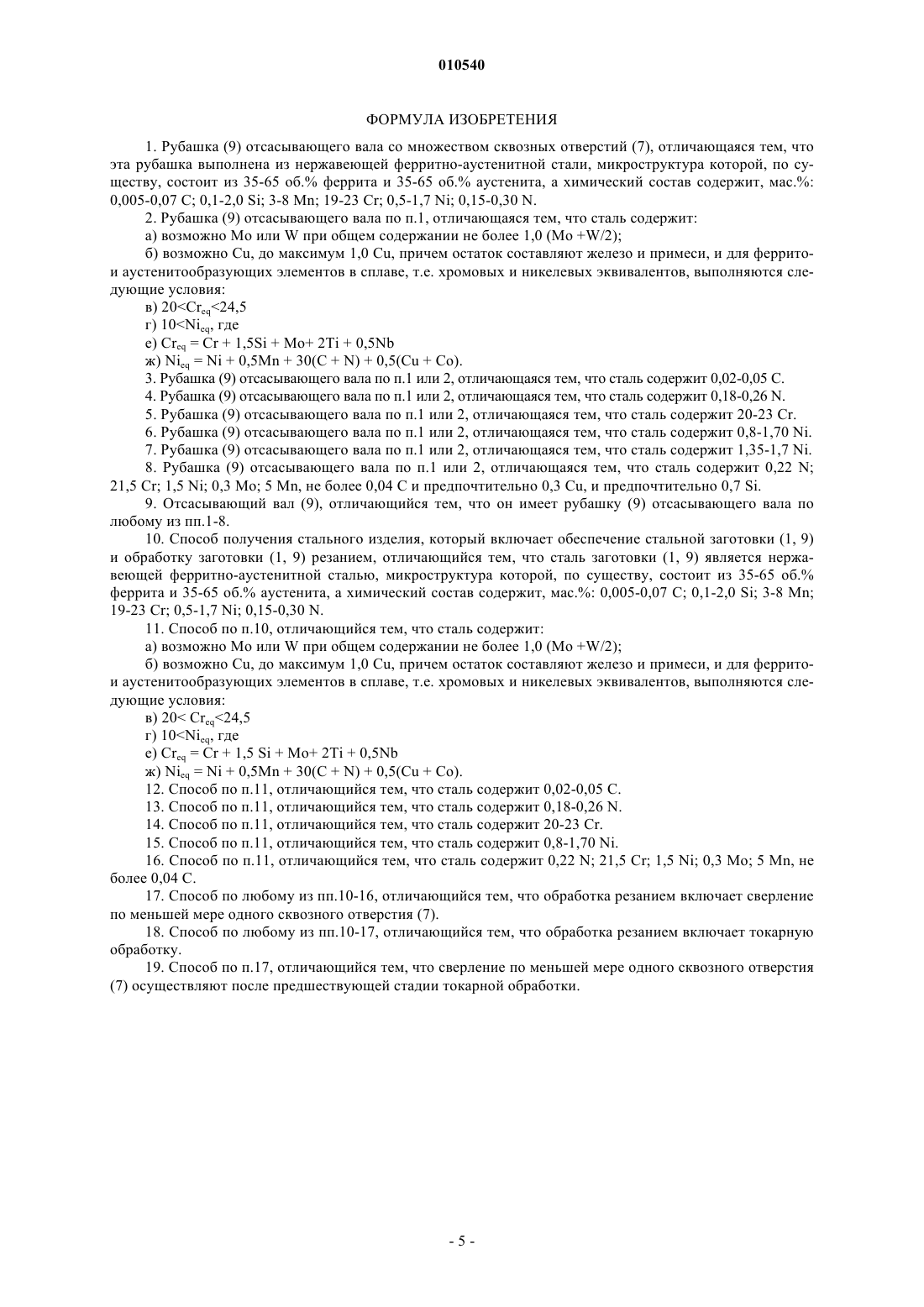

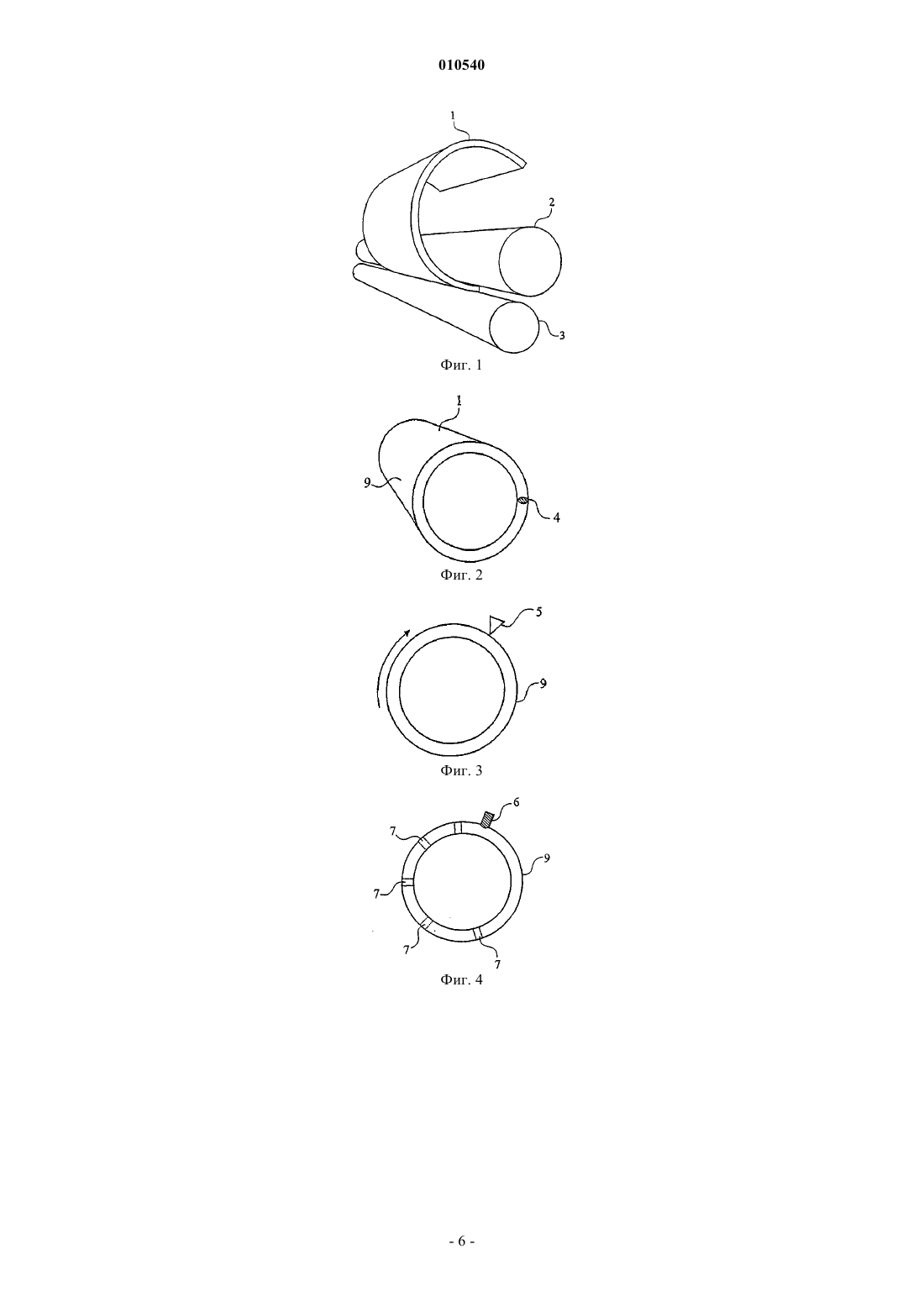

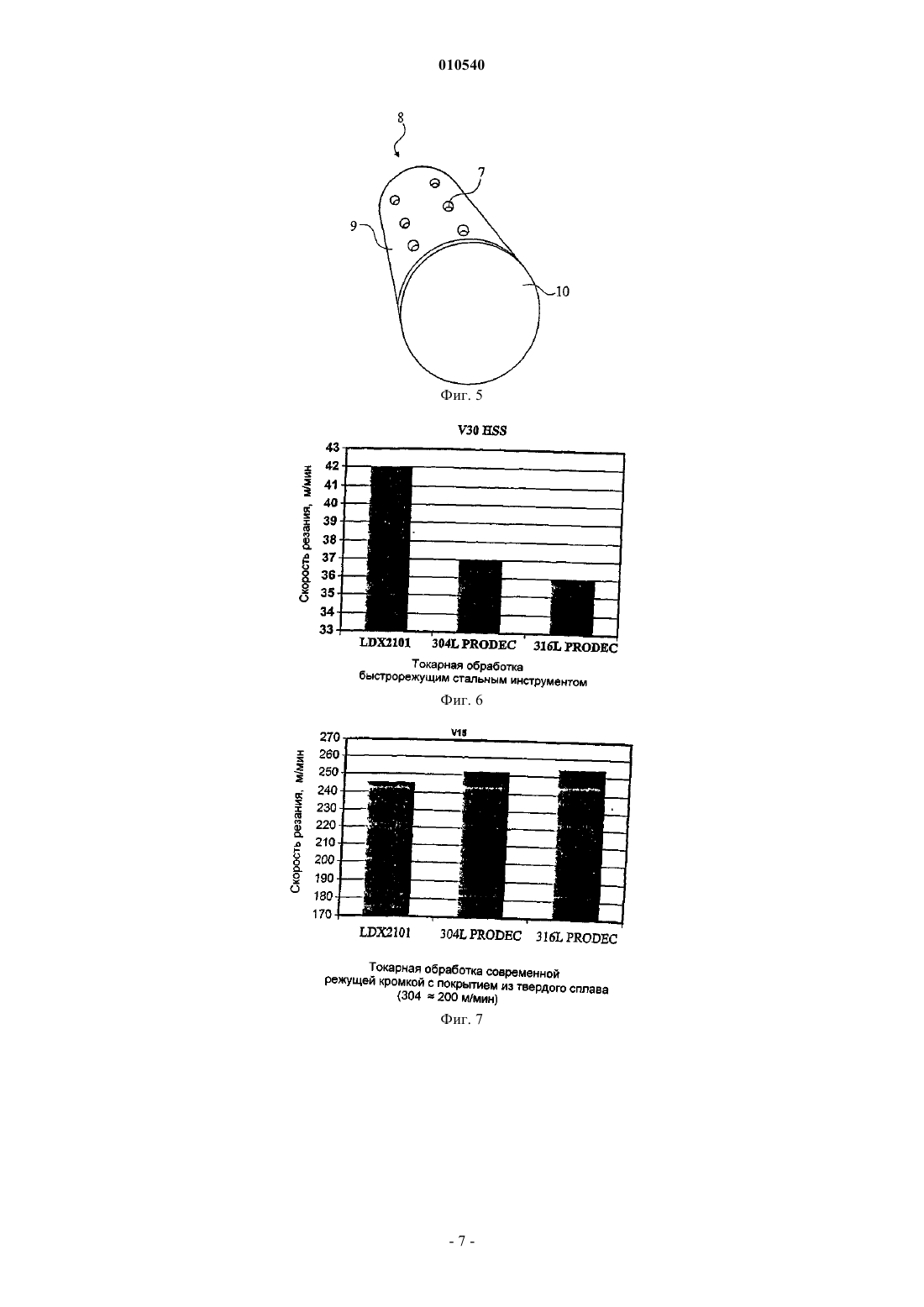

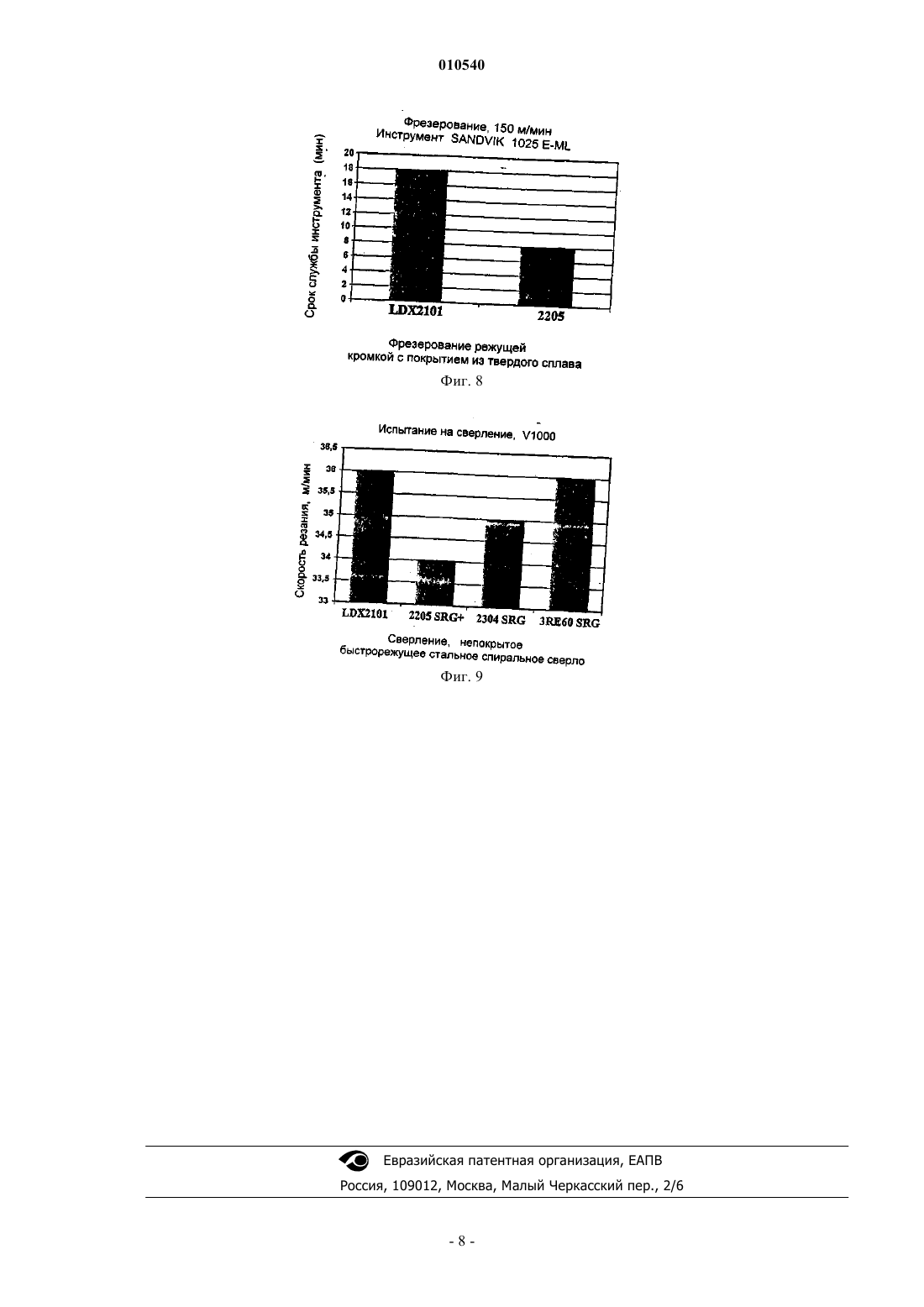

010540 Область применения Изобретение относится к стальной рубашке для отсасывающего вала и способу получения стального изделия, при котором кусок стального материала обрабатывают операцией резания, такой как фрезеровка, токарная обработка и/или сверление. Предпосылки изобретения Нержавеющую сталь используют в областях, в которых необходима высокая коррозионная стойкость. Высокая коррозионная стойкость может требоваться в условиях окружающей среды в открытом море, в бумажной и целлюлозной промышленности и в химической промышленности. Одним из примеров являются рубашки отсасывающих валов для бумажной промышленности, которые изготавливают из нержавеющей стали. Одним из типов нержавеющей стали являются так называемые дуплексные стали,которые содержат феррит и аустенит. Известно, что дуплексные стали сочетают высокую механическую прочность и ударную вязкость с хорошей коррозионной стойкостью, в частности, в показателях коррозии под напряжением и усталостной коррозии. Для коррозионной стойкости, так же как и для механических свойств, таких как свариваемость, является важным, чтобы сталь была хорошо сбалансирована в показателях существенных компонентов аустенита и феррита. В современной разработке дуплексных сталей является желательным иметь микроструктуру, содержащую 35-65% феррита, причем оставшаяся часть является аустенитом. В областях, требующих высокой прочности и хорошей коррозионной стойкости,дуплексные стали все в большей степени конкурируют с традиционными аустенитными нержавеющими сталями. Такой стальной материал описан в опубликованной заявке на патент США 2003/0172999. Стальной материал, описываемый в этой публикации, является ферритно-аустенитной нержавеющей сталью с микроструктурой по существу состоящей из 35-65 об.% феррита и 35-65 об.% аустенита. Рассматриваемая сталь имеет химический состав, содержащий, в мас.%: 0,005-0,07 С; 0,1-2,0 Si; 3-8 Mn; 19-23 Cr; 0,15-0,30 N и 0,5-1,7 Ni. Также могут быть включены другие компоненты. Азот имеет существенное значение для стали, описываемой в заявке на патент США 2003/0172999, так как азот является основным аустенито-образующим элементом и вносит вклад в прочность стали, а также в ее коррозионную стойкость. По этой причине оценили, что содержание азота в стали должно быть в интервале от 0,15 до 0,30%, и предпочтительно в интервале от 0,20 до 0,24%. Однако ранее было показано, что типы стали с таким высоким содержанием азота характеризуются плохой обрабатываемостью резанием. Наиболее часто нержавеющую сталь, предназначенную для использования в конкретном изделии,нужно подвергать некоторым типам обработки резанием, таким как фрезеровка, токарная обработка или сверление. Как таковые, аустенитные и дуплексные нержавеющие стали характеризуются низкой обрабатываемостью резанием, и следовательно, предпринимают различные меры, чтобы улучшить обрабатываемость резанием нержавеющих сталей. Известно, что присутствие азота в нержавеющей стали ухудшает обрабатываемость резанием. Например, в патенте США 4769213 предложен способ улучшения обрабатываемости резанием мартенситных нержавеющих сталей путем понижения содержания углерода и азота, так что общее содержание углерода и азота вместе составляет не более 0,05 мас.%. Однако, по сравнению с дуплексными сталями, мартенситные стали имеют более низкую коррозионную стойкость. Для аустенитных нержавеющих сталей в патенте США 5482674 предложено снизить содержание углерода и азота так, чтобы ни содержание углерода, ни содержание азота не составляло больше приблизительно 0,035 % мас. Также известно, что добавление серы может улучшить обрабатываемость резанием. Соответственно, в патенте США 4784828 предложено добавлять в аустенитную нержавеющую сталь серу для улучшения обрабатываемости резанием. Также утверждают, что содержание углерода и азота должно быть очень низким, в совокупности до 0,065 мас.%. Однако, по сравнению с дуплексными сталями, аустенитные стали имеют более низкую прочность. В патенте США 4964924 предложено использование мартенситной нержавеющей стали в отсасывающем вале. В этой публикации утверждают, что нержавеющие ферритно-аустенитные дуплексные стали не подходят в качестве материалов для отсасывающих валов, поскольку их трудно обрабатывать сверлением. Вместо этого, предполагают, что нержавеющая сталь, подходящая для рубашки отсасывающих валов, должна быть мартенситного типа, и среди других веществ содержать, в мас.% углерод более 0, но не более 0,06, кремний более 0, но не более 2, марганец более 0, но не более 2, 3-6 никеля, 14-17 хрома, 1-3 молибдена и меди от 0,5 до 1,5. Целью настоящего изобретения является решение проблемы путем получения стального материала,который проявляет высокую прочность, а также хорошую коррозионную стойкость и который более того, подходит для операций резания без дополнительной обработки с добавлением серы. Также целью изобретения является обеспечить рубашку отсасывающего вала с хорошей коррозионной стойкостью,которую просто изготовить путем обработки резанием. Раскрытие изобретения Заявитель с удивлением обнаружил, что стальной материал типа материала, описываемого в вышеупомянутой заявке на патент США 2003/0172999, не только имеет высокую прочность и хорошую коррозионную стойкость, но рассматриваемый материал также подходит для обработки резанием, такой-1 010540 как токарная обработка, фрезерование и сверление, без обработки серой рассматриваемого материала. Также заявитель обнаружил, что рассматриваемый материал в частности подходит в качестве материала для отсасывающих валов бумагоделательных машин, и что изготовление рубашки отсасывающего вала из такого материала является благоприятным. Соответственно, изобретение относится к рубашке отсасывающего вала из этого материала. Изобретение также можно понимать, как способ обработки резанием, в частности при изготовлении оболочек отсасывающего вала, но также при изготовлении других изделий, например, деталей машин, таких как валы. Изобретение также можно определить в плане использования указанной стали в качестве заготовки при обработке стали резанием. Следовательно, изобретение относится к рубашке отсасывающего вала, имеющей множество сквозных отверстий. Рубашку отсасывающего вала согласно изобретению изготавливают из нержавеющей ферритно-аустенитной стали, микроструктура которой по существу состоит из 35-65 об.% феррита и 3565 об.% аустенита. Состав стали будет описан более подробно в подробном описании изобретения. Изобретение также относится к отсасывающему валу, включающему патентоспособную рубашку отсасывающего вала. В предпочтительном воплощении изобретения обработка резанием включает сверление по меньшей мере одного сквозного отверстия, и предпочтительно сверление множества отверстий. В преимущественном воплощении изобретения способ включает сверление сотен тысяч отверстий. Соответствующая просверленная длина составляет несколько километров. Обработка резанием может также включать токарную обработку наружной и внутренней поверхностей рубашки. Краткое описание чертежей На фиг. 1 показано сгибание заготовки для рубашки отсасывающего вала. На фиг. 2 показана заготовка, изогнутая и сваренная для образования рубашки. На фиг. 3 схематически показана первая стадия обработки рубашки, показанной на фиг. 2. На фиг. 4 показана вторая стадия обработки рубашки. На фиг. 5 показана готовая рубашка отсасывающего вала. На фиг. 6-9 показаны результаты сравнительных испытаний, в которых сталь, используемую согласно изобретению, сравнивали с другими сталями в показателях обрабатываемости резанием. Подробное описание изобретения Ниже схематически описано изготовление оболочек для отсасывающих валов. На фиг. 1 показана первая стадия изготовления рубашки отсасывающего вала. Как показано на фиг. 1, по существу плоскую заготовку 1 изгибают между двумя валками 2, 3, такой способ известен, и в более подробном его описании нет необходимости. После изгибания до по существу кольцеобразной формы концы заготовки 1 сваривают, так что сварное соединение объединяет заготовку 1 с образованием сегмента 9. Затем объединяют множество сегментов с помощью круговых швов, чтобы образовать рубашку, которую термообрабатывают после сварки. На фиг. 3 показано как таким образом полученную рубашку 9 можно подвергать операции обработки, такой как токарная обработка. На фиг. 3 показан токарный инструмент 5, действующий на поверхности рубашки 9. Целью токарной обработки является обеспечить гладкую и правильную по форме поверхность рубашки 9. На фиг. 4 схематически показана последующая стадия способа изготовления, на которой рубашку 9 сверлят сверлом 6, в результате чего рубашку снабжают рядом сквозных отверстий 7. На фиг. 5 показана готовая рубашка 8 отсасывающего вала с его кольцеобразной цилиндрической рубашкой 9 и сквозными отверстиями 7 в ней. На фиг. 5 также схематически показано,что концы рубашки 8 отсасывающего вала можно закрыть боковыми крышками 10. Когда используют рубашку 8 отсасывающего вала, ее внутреннюю сторону соединяют с источником вакуума (не показано),что приводит к всасыванию воздуха с внешней стороны и через сквозные отверстия 7. На чертежах показано только несколько отверстий. Однако нужно понимать, что в реальных применениях число отверстий может быть очень большим, таким как 100 000 отверстий или более. До сих пор рубашки отсасывающих валов изготавливали из материала, продаваемого под названием 3RE60 Авеста SRG. Эта сталь является ферритно-аустенитной сталью, которая была улучшена в отношении обрабатываемости резанием путем обработки серой и которая имеет следующий типичный состав в мас.%. С 0,02S 0,02 С хорошими результатами сталь 3RE60 использовали в течение около 30 лет для изготовления оболочек отсасывающих валов и около 10 лет назад ее обеспечили добавкой для улучшенной обрабатываемости резанием и наименование изменили на 3RE60 SRG. В настоящее время сталь называют 3RE60 Авеста SRG. Неожиданно было установлено, что существует другая ферритно-аустенитная сталь, которая имеет-2 010540 кроме того высокое содержание азота и которая имеет в равной степени хорошую или в некоторых отношениях лучшую обрабатываемость резанием, по сравнению со сталью 3RE60 Авеста SRG, имеющей улучшенную обрабатываемость резанием. Эта сталь имеет микроструктуру, состоящую по существу из 35-65 об.% феррита и 35-65 об.% аустенита, а ее химический состав содержит, мас.%: С 0,005N 0,15-0,3 Сталь, которая в особенности подходит для этого применения соответственно содержит возможно Мо и/или W при общем содержании не более 1,0 (Mo +W/2), возможно Cu, до максимум 1,0 Cu, причем остаток составляют железо и примеси. Для феррито- и аустенитообразующих элементов в сплаве, т.е. хромовых и никелевых эквивалентов, предпочтительно выполняются следующие условия: 20 Creq 24,5 10Nieq, гдеNieq = Ni + 0,5Mn + 30(C + N) + 0,5(Cu + Co). В выигрышном исполнении сталь содержит 0,02-0,05 С. Является подходящим, если сталь содержит 0,18-0,26 N и предпочтительно 20 - 23 Cr. В предпочтительном исполнении сталь содержит 0,8-1,70Ni и более предпочтительно 1,35-1,7 Ni. Сталь этого состава описывают в опубликованной заявке на патент США 2003/0172999. В особенно выигрышном исполнении изобретения сталь содержит 0,22 N; 21,5 Cr; 1,5 Ni; 0,3 Мо; 5Mn и не более 0,04 С. Такую сталь продает Outokumpu Stainless AB, Box 74, SE-774 22, AVESTA. Эту сталь Outokumpu продает под названием LDX2101. Название является торговой маркой, зарегистрированной в Европейском Союзе. Таким образом, сталь LDX2101 является особенно подходящей для использования в рубашке отсасывающего вала. В особенности подходящими содержаниями меди и кремния являются 0,3 Си и 0,7 Si, соответственно. Для LDX2101 используют нормативные значения 0,3 Си и 0,7 Si ( в мас.%). По сравнению, например, со сталью 3RE60 Авеста SRG, сталь вышеупомянутого типа имеет относительно высокое содержание азота. Поскольку известно, что азот имеет тенденцию ухудшать обрабатываемость резанием, следует ожидать, что обрабатываемость резанием будет хуже. Однако неожиданно оказалось, что обрабатываемость резанием стали, используемой согласно настоящему изобретению существенно лучше, чем ожидали. На фиг. 6 показаны результаты сравнительного теста, в котором сталь LDX2101 сравнивали с двумя другими аустенитными сталями, с улучшенной обрабатываемостью резанием, называемыми 304LS 0,02 Поскольку содержание азота в обеих аустенитных сталях с улучшенной обрабатываемостью резанием 304L PRODEC и 316L PRODEC существенно ниже, чем в стали LDX2101, следовало ожидать,что эти стали будут иметь обрабатываемость резанием лучше, чем сталь LDX2101. Однако в испытаниях на токарную обработку было показано, что для стали LDX2101, при времени обработки 30 мин и использовании быстрорежущего стального инструмента, была возможна значительно более высокая скорость резки по сравнению с другими двумя сталями, что показано на фиг. 6.-3 010540 На фиг. 7 показаны результаты дополнительного сравнительного теста для стали LDX2101 и сталей 304L PRODEC и 316L PRODEC. На фиг. 7 показано испытание со временем обработки 15 мин, в котором токарную обработку осуществляли режущей кромкой твердого сплава. В этих обстоятельствах достигали скорости резания для LDX2101, которая была несколько ниже по сравнению с двумя другими сталями. Однако разница незначительна. На фиг. 8 показан другой тест, в котором сталь LDX2101 сравнивали с традиционной дуплексной сталью, продаваемой под названием 2205. Эта сталь, которая является более высоколегированной, чемLDX2101, является стандартизированной (стандарт Европейского комитета по стандартизации -EN 1.4462) и ее используют в большом количестве областей применений. Она не имеет добавок, улучшающих обрабатываемость резанием, и ее не используют для этого типа оболочек отсасывающих валов. Сталь 2205 имеет следующий состав: С 0,02S 0,001 В испытании сравнение проводили в показателях срока службы инструмента при фрезеровании режущей кромкой твердого сплава. Как очевидно из фиг. 8, срок службы инструмента был значительно длиннее при обработки стали LDX2101, по сравнению с обработкой стали 2005. Наконец, еще одно испытание показано на фиг. 9. В испытании, показанном на фиг. 9, стальLDX2101 сравнивали с тремя другими типами стали, используемыми для оболочек отсасывающих валов, т.е. 2304 Авеста SRG, 3RE60 Авеста SRG и 2205 Авеста SRG. Все стали, обозначаемые SRG (Сорт для Отсасывающих Валов) имеют улучшенную с помощью добавления серы обрабатываемость резанием. Сталь 2304 Авеста SRG имеет следующий типичный состав: С 0,02S 0,02 Сталь 2205 Авеста SRG имеет следующий типичный состав: С 0,017S 0,02 В испытании, показанном на фиг. 9, сравнение проводили в отношении скорости резания, которой можно достичь для просверленной длины 1000 мм без повреждения инструмента в различных материалах. Как очевидно из фиг. 9, LDX2101 значительно лучше, чем стали 2304 Авеста SRG и 2205 АвестаSRG с улучшенной обработкой резанием, и в этом отношении она является такой же хорошей, как сталь 3RE60 Авеста SRG с улучшенной обрабатываемостью резанием, несмотря на то, что LDX2101 содержит значительно больше азота, чем сталь 3RE60 Авеста SRG. Очевидным техническим преимуществом является возможность достижения обрабатываемости резанием материала без так называемых добавок,улучшающих обрабатываемость резанием, таких как сера, так как они приводят к ряду недостатков, таких как ухудшение прокатываемости и ухудшения коррозионной стойкости. Следует понимать, что хотя изобретение описано на примере рубашки отсасывающего вала и способа, они являются просто различными аспектами одного и того же изобретения, поскольку способ согласно изобретению подходит для использования при изготовлении рубашки отсасывающего вала согласно изобретению. С помощью изобретения, среди прочего, достигается преимущество, заключающееся в том, что готовая рубашка вала приобретает высокую коррозионную стойкость.-4 010540 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Рубашка (9) отсасывающего вала со множеством сквозных отверстий (7), отличающаяся тем, что эта рубашка выполнена из нержавеющей ферритно-аустенитной стали, микроструктура которой, по существу, состоит из 35-65 об.% феррита и 35-65 об.% аустенита, а химический состав содержит, мас.%: 0,005-0,07 С; 0,1-2,0 Si; 3-8 Mn; 19-23 Cr; 0,5-1,7 Ni; 0,15-0,30 N. 2. Рубашка (9) отсасывающего вала по п.1, отличающаяся тем, что сталь содержит: а) возможно Мо или W при общем содержании не более 1,0 (Mo +W/2); б) возможно Cu, до максимум 1,0 Cu, причем остаток составляют железо и примеси, и для ферритои аустенитообразующих элементов в сплаве, т.е. хромовых и никелевых эквивалентов, выполняются следующие условия: в) 20Creq24,5 г) 10Nieq, где е) Creq = Cr + 1,5Si + Mo+ 2Ti + 0,5Nb ж) Nieq = Ni + 0,5Mn + 30(С + N) + 0,5(Cu + Co). 3. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,02-0,05 С. 4. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,18-0,26 N. 5. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 20-23 Cr. 6. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,8-1,70 Ni. 7. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 1,35-1,7 Ni. 8. Рубашка (9) отсасывающего вала по п.1 или 2, отличающаяся тем, что сталь содержит 0,22 N; 21,5 Cr; 1,5 Ni; 0,3 Мо; 5 Mn, не более 0,04 С и предпочтительно 0,3 Cu, и предпочтительно 0,7 Si. 9. Отсасывающий вал (9), отличающийся тем, что он имеет рубашку (9) отсасывающего вала по любому из пп.1-8. 10. Способ получения стального изделия, который включает обеспечение стальной заготовки (1, 9) и обработку заготовки (1, 9) резанием, отличающийся тем, что сталь заготовки (1, 9) является нержавеющей ферритно-аустенитной сталью, микроструктура которой, по существу, состоит из 35-65 об.% феррита и 35-65 об.% аустенита, а химический состав содержит, мас.%: 0,005-0,07 С; 0,1-2,0 Si; 3-8 Mn; 19-23 Cr; 0,5-1,7 Ni; 0,15-0,30 N. 11. Способ по п.10, отличающийся тем, что сталь содержит: а) возможно Мо или W при общем содержании не более 1,0 (Mo +W/2); б) возможно Cu, до максимум 1,0 Cu, причем остаток составляют железо и примеси, и для ферритои аустенитообразующих элементов в сплаве, т.е. хромовых и никелевых эквивалентов, выполняются следующие условия: в) 20 Creq24,5 г) 10Nieq, где е) Creq = Cr + 1,5 Si + Mo+ 2Ti + 0,5Nb ж) Nieq = Ni + 0,5Mn + 30(С + N) + 0,5(Cu + Co). 12. Способ по п.11, отличающийся тем, что сталь содержит 0,02-0,05 С. 13. Способ по п.11, отличающийся тем, что сталь содержит 0,18-0,26 N. 14. Способ по п.11, отличающийся тем, что сталь содержит 20-23 Cr. 15. Способ по п.11, отличающийся тем, что сталь содержит 0,8-1,70 Ni. 16. Способ по п.11, отличающийся тем, что сталь содержит 0,22 N; 21,5 Cr; 1,5 Ni; 0,3 Мо; 5 Mn, не более 0,04 С. 17. Способ по любому из пп.10-16, отличающийся тем, что обработка резанием включает сверление по меньшей мере одного сквозного отверстия (7). 18. Способ по любому из пп.10-17, отличающийся тем, что обработка резанием включает токарную обработку. 19. Способ по п.17, отличающийся тем, что сверление по меньшей мере одного сквозного отверстия(7) осуществляют после предшествующей стадии токарной обработки.

МПК / Метки

МПК: C22C 38/58, C22C 38/40, D21F 3/10

Метки: отсасывающего, способ, стальной, продукции, вала, получения, стальная, рубашка

Код ссылки

<a href="https://eas.patents.su/9-10540-stalnaya-rubashka-dlya-otsasyvayushhego-vala-i-sposob-polucheniya-stalnojj-produkcii.html" rel="bookmark" title="База патентов Евразийского Союза">Стальная рубашка для отсасывающего вала и способ получения стальной продукции</a>

Предыдущий патент: Устройство для извлечения клеща

Следующий патент: Почтовый ящик с рекламой

Случайный патент: Устройство для идентификации с помощью телекоммуникационных средств связи шифрованных товарных знаков для защиты и проверки их подлинности