Способ каталитического гидродеалкилирования алкилароматических углеводородов

Формула / Реферат

1. Способ проведения селективной реакции каталитического гидродеалкилирования углеводородов, включающих C8-C13-алкилароматические соединения, возможно смешанные с С4-С9-алифатическими и циклоалифатическими продуктами, который включает непрерывную обработку указанных углеводородных композиций в присутствии водорода при помощи катализатора, состоящего из цеолита ZSM-5, имеющего молярное соотношение Si/Al в диапазоне от 5 до 35, модифицированного по меньшей мере одним металлом, выбранным из металлов, относящихся к группам IIB, VIB, VIII, при температуре в диапазоне от 400 до 650шС, давлении в диапазоне от 2 до 4 МПа и молярном соотношении H2/загрузка в диапазоне от 3 до 6.

2. Способ по п.1, в котором реакцию гидродеалкилирования проводят при температурах в диапазоне от 450 до 580шС, давлениях в диапазоне от 2,8 до 3,6 МПа, молярных соотношениях H2/загрузка в диапазоне от 3,8 до 5,2 и расходах реагентов, обеспечивающих ОСЖ (объемную скорость жидкости), рассчитанную по отношению к потоку углеводородов, в диапазоне от 3 до 5 ч-1, предпочтительно от 3,5 до 4,5 ч-1.

3. Способ по пп.1 и 2, в котором загрузка углеводородов, подвергаемая гидродеалкилированию, включает C8-C13-алкилароматические соединения, выбираемые из этилбензола, ксилолов, пропилбензолов, этилтолуолов, триметилбензолов, диэтилбензолов, этилксилолов, тетраметилбензолов, пропилтолуолов, этилтриметилбензолов, триэтилбензолов, дипропилтолуолов.

4. Способ по п.3, в котором C8-C13-алкилароматическая загрузка углеводородов поступает из установок риформинга или из установок, в которых осуществляют процессы пиролиза, или из установок парового крекинга.

5. Способ по пп.1-4, в котором загрузка углеводородов, подвергаемая гидродеалкилированию, включает С8-С13-алкилароматические соединения, возможно смешанные с С4-C9-алифатическими и циклоалифатическими продуктами и органическими соединениями, содержащими гетероатомы.

6. Способ по пп.1-5, в котором катализатор состоит из цеолита ZSM-5 в связанной форме, причем связующие выбирают из оксидов алюминия, в том числе псевдобемита и g-оксида алюминия; глины, в том числе каолинита, смектитов, монтмориллонитов; диоксида кремния; алюмосиликатов; оксидов титана и циркония; их смесей, при массовых соотношениях цеолит/связующее в диапазоне от 100/1 до 1/10.

7. Способ по пп.1-6, в котором ZSM-5 катализатор/связующее модифицирован по меньшей мере одним металлом, выбираемым из металлов, относящихся к группам IIB, VIB и VIII.

8. Способ по любому из пп.1-7, в котором металл, относящийся к группам IIB, VIB и VIII, выбирают из молибдена, цинка, никеля, кобальта, палладия и их смесей.

9. Способ по п.8, в котором металл представляет собой молибден.

10. Способ по любому из пп.1-9, в котором цеолит ZSM-5 отличается тем, что молярное соотношение Si/Al находится в диапазоне от 15 до 30.

11. Способ по любому из пп.1-10, в котором распределение металлов на катализаторе может быть выполнено в соответствии со способами, выбранными из пропитки, ионного обмена, осаждения из паровой фазы или поверхностной адсорбции.

12. Способ по любому из пп.1-11, в котором цеолит ZSM-5, сам по себе или в связанной форме, пропитывают металлами групп IIB, VIB и VIII в соответствии со способами, которые включают

приготовление одного или более чем одного растворов соединений металла, которые нужно нанести на носитель;

пропитку цеолита вышеуказанными растворами;

сушку цеолита, пропитанного указанным образом;

прокаливание пропитанного и высушенного цеолита при температурах в диапазоне от 400 до 650шС;

возможное повторение предшествующих операций один или несколько раз.

13. Способ по п.12, в котором распределение металлов на катализаторе выполняют пропиткой водным или водно-органическим раствором, в котором органический растворитель выбирают из спиртов, кетонов и нитрилов или их смесей, содержащим по меньшей мере одно водо- или органорастворимое соединение металла в таких концентрациях, что общее конечное содержание металла в катализаторе находится в диапазоне от 0,1 до 10 мас.%.

14. Способ по любому из пп.1-13, в котором общее содержание металла в катализаторе находится в диапазоне от 0,5 до 8 мас.%.

Текст

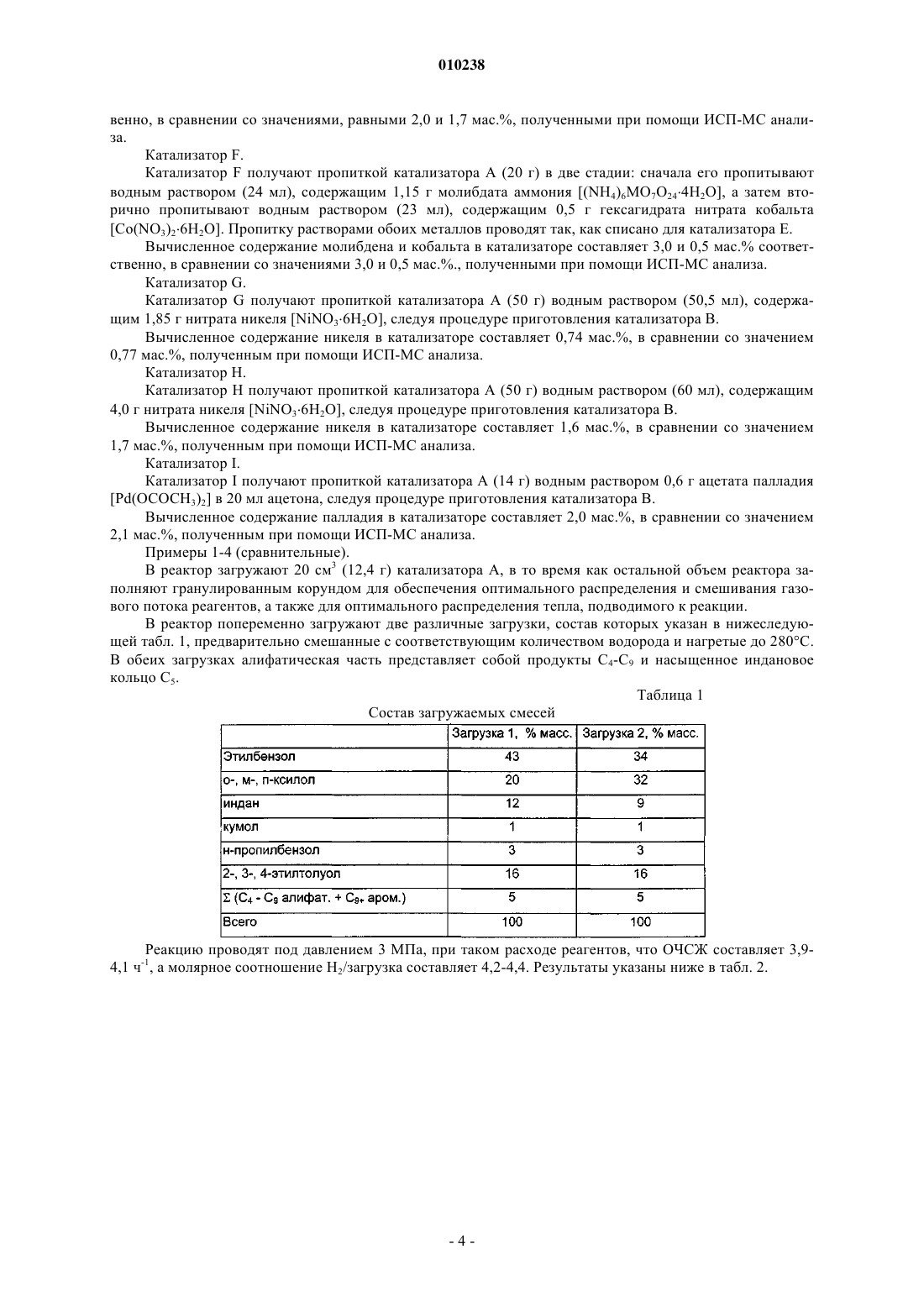

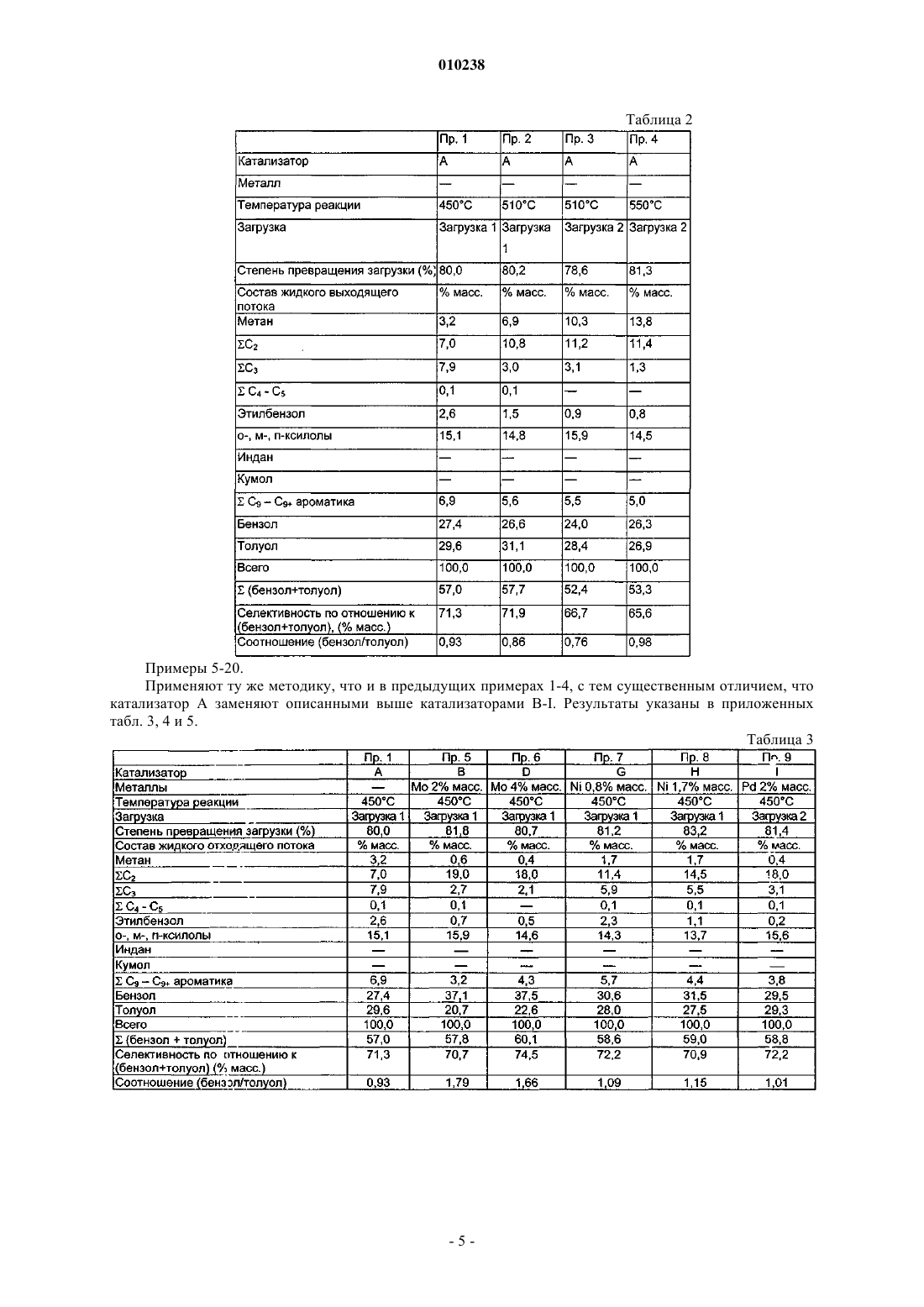

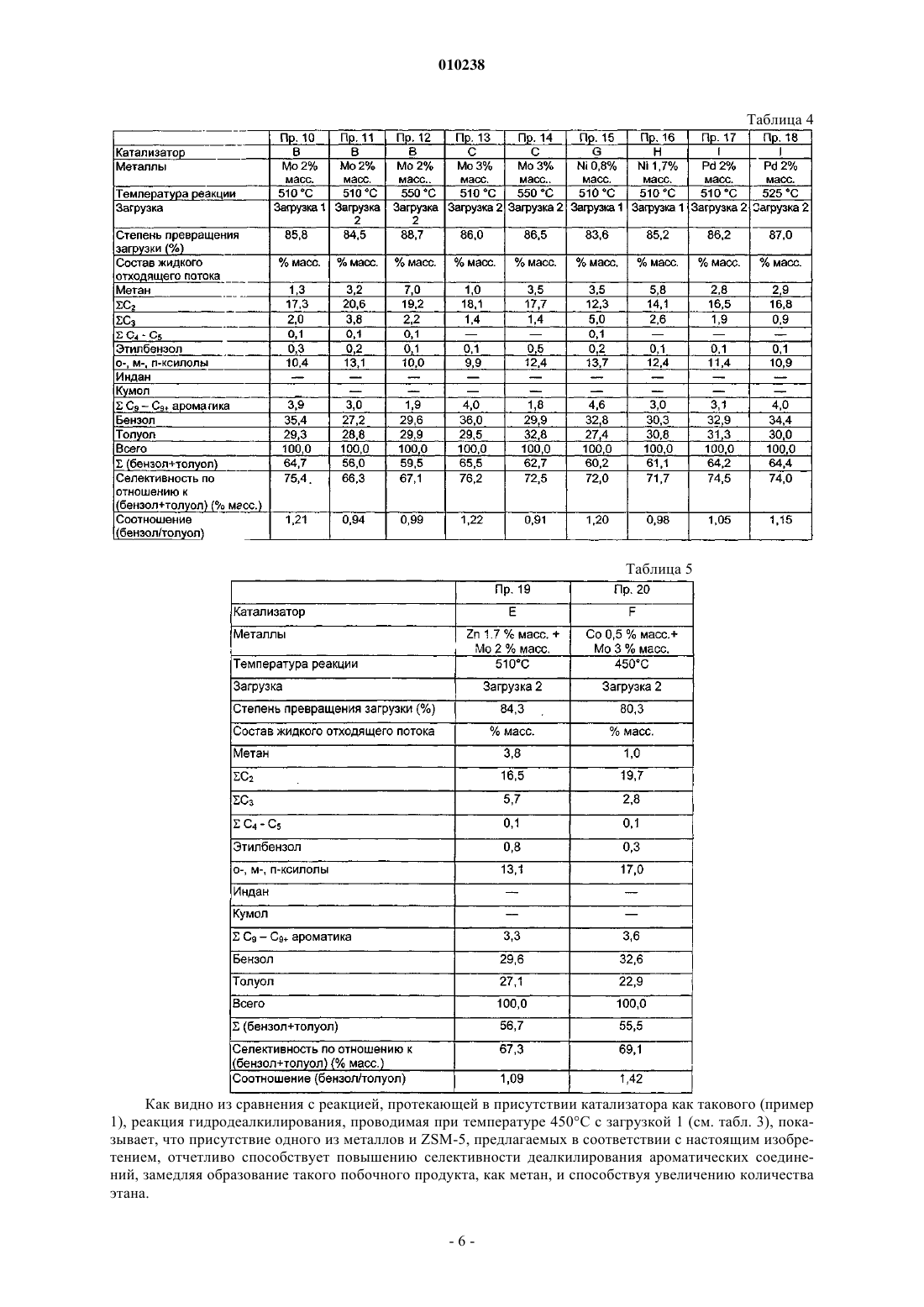

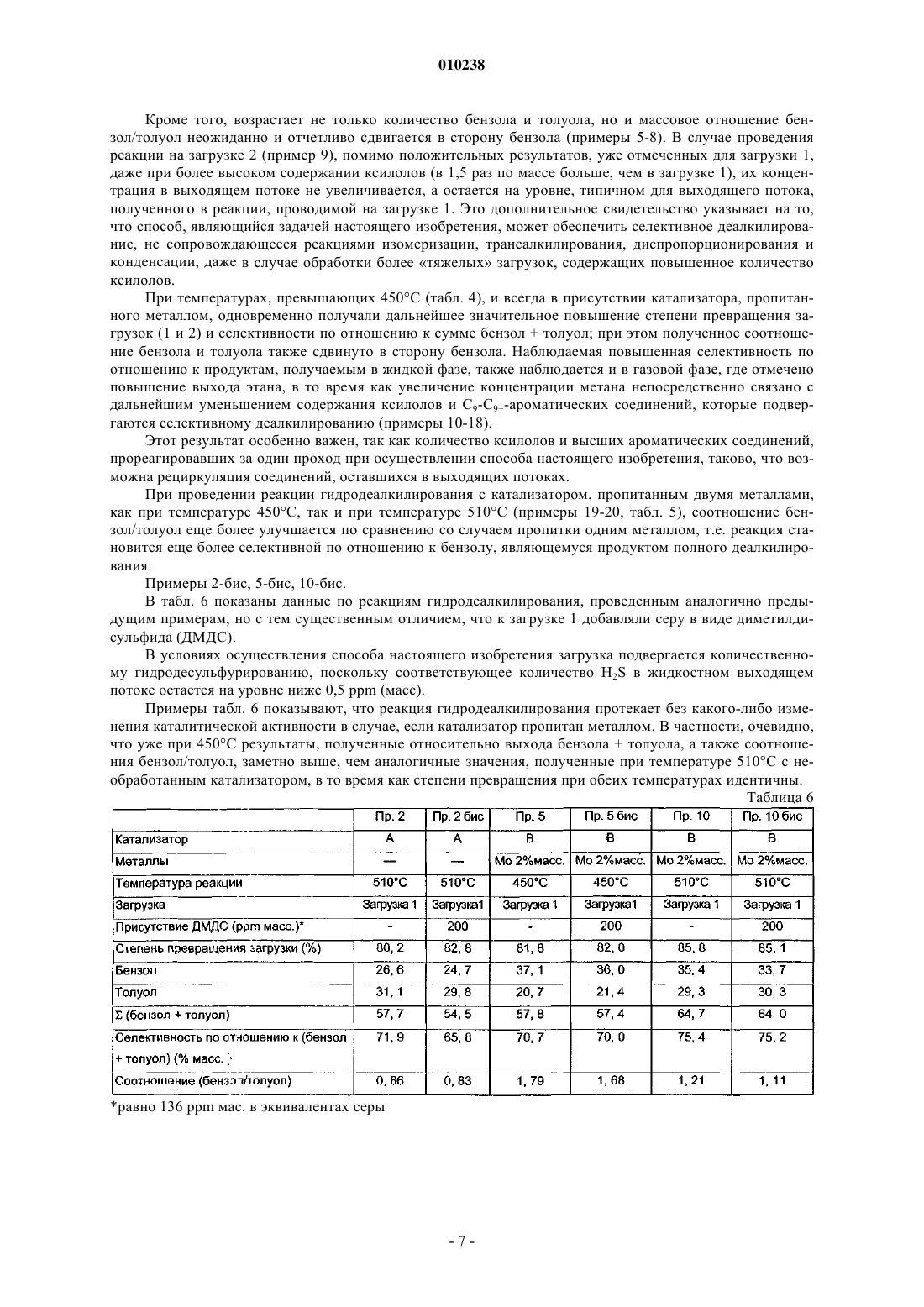

010238 Настоящее изобретение относится к способу каталитического гидродеалкилирования алкилароматических углеводородов. Более конкретно, настоящее изобретение относится к способу каталитического гидродеалкилирования углеводородных композиций, включающих C8-C13-алкилароматические соединения, возможно смешанные с С 4-С 9-алифатическими и циклоалифатическими продуктами. Еще более конкретно, настоящее изобретение относится к способу каталитического гидродеалкилирования алкилароматических углеводородов, смешанных с алифатическими продуктами, в котором почти полностью подавлены сопутствующие реакции трансалкилирования, изомеризации, диспропорционирования и конденсации. Это позволяет получать высокие выходы бензола, толуола и этана (БТЭ) при пониженном образовании или отсутствии образования метана и конденсированных продуктов, в основном нафталиновых или бифенильных продуктов. Способы каталитического гидродеалкилирования алкилароматических углеводородов описаны в литературе. Например, в Европейском патенте 138617 описан способ превращения алкилароматических углеводородов по реакции гидродеалкилирования, который включает обработку потока углеводородов,по существу, состоящего из этилбензола и ксилолов, в традиционных условиях проведения этой реакции с цеолитным катализатором, модифицированным молибденом. Однако в описанном способе общие условия реакции не позволяют провести реакцию гидродеалкилирования без одновременного протекания реакций изомеризации, трансалкилирования, диспропорционирования и конденсации. Ограничения по проведению селективного каталитического гидродеалкилирования также возникают и во многих других описанных способах, известных на существующем уровне техники. В некоторых из этих способов указанная реакция в действительности оказывается вторичной реакцией по сравнению с протекающими реакциями изомеризации, трансалкилирования, диспропорционирования и конденсации. В настоящее время заявитель обнаружил, что при помощи выбора подходящих рабочих условий и состава цеолитного катализатора возможно провести только реакцию каталитического гидродеалкилирования C8-C13-алкилароматических углеводородов с образованием бензола, толуола и этана (БТЭ), без протекания сопутствующих реакций трансалкилирования, диспропорционирования, изомеризации и конденсации, которыми всегда характеризуются процессы на существующем уровне техники. В частности, неожиданно было обнаружено, что в рабочих условиях и при помощи каталитической композиции, предлагаемых в данном изобретении, реакция гидродеалкилирования не только является количественно селективной по отношению к образованию бензола и толуола, но также и отношение бензол/толуол всегда отчетливо сдвинуто в пользу бензола. Таким образом, экономическое преимущество способа может быть связано с действительной ценностью обоих реакционных потоков: жидкой фазы из-за выгодной цены бензола и толуола, в особенности учитывая то, что бензол всегда получается в больших количествах, нежели толуол; газообразной фазы - из-за возможности рециркуляции этана, получаемого в любом пиролитическом способе, например, его рециркуляции к печам, со значительным получением энергии, которое гарантирует такая рециркуляция. Таким образом, задачей настоящего изобретения является способ проведения единственной реакции каталитического гидродеалкилирования углеводородных композиций, включающих C8-C13 алкилароматические соединения, возможно смешанные с С 4-C9-алифатическими и циклоалифатическими продуктами, который включает непрерывную обработку указанных углеводородных композиций в присутствии водорода с катализатором, состоящим из среды носителя из цеолита ZSM-5, имеющего молярное соотношение Si/Al в диапазоне от 5 до 35, модифицированного по меньшей мере одним металлом,выбранным из металлов, относящихся к группам IIB, VIB, VIII, при температуре в диапазоне от 400 до 650 С, предпочтительно от 450 до 580 С, давлении в диапазоне от 2 до 4 МПа, предпочтительно от 2,8 до 3,6 МПа и молярном соотношении H2/загрузка в диапазоне от 3 до 6, предпочтительно от 3,8 до 5,2. В соответствии с настоящим изобретением загрузка углеводородов, подвергаемая гидродеалкилированию, включает C8-C13-алкилароматические соединения, такие как этилбензол, ксилолы, диэтилбензолы, этилксилолы, триметилбензолы, тетраметилбензолы, пропилбензолы, этилтолуолы, пропилтолуолы и т.д. Указанная загрузка может быть получена из отходящих потоков установок риформинга или из установок, в которых осуществляют пиролитические процессы, такие как паровой крекинг и, возможно,такая загрузка содержит смесь С 4-C9-алифатических и циклоалифатических продуктов и органические соединения, содержащие гетероатомы, такие как, например, сера, в количествах, типичных для загрузок,получаемых из установок риформинга или из установок, в которых осуществляют пиролитические процессы. Загрузку углеводородов, используемую в настоящем способе, также можно подвергнуть сепарационной обработке, например перегонке или экстракции, для концентрации продуктов, которые должны быть подвергнуты последующему гидродеалкилированию, или ее можно подвергнуть ароматизации для увеличения концентрации алкилароматических соединений и снижения концентрации парафинов. Предварительное гидрирование загрузки может также понадобиться для удаления ненасыщенных фрагментов, присутствующих в алифатических соединениях и в таких же алкильных заместителях ароматических колец. Такое же гидрирование может удалить серу, азот или кислород из веществ, обычно присутствующих в обрабатываемой загрузке, даже если этот последний аспект не особенно важен, поскольку в-1 010238 условиях каталитического гидродеалкилирования согласно данному изобретению указанные гетероатомы количественно удаляют (например, серу удаляют в виде H2S). Катализатор гидродеалкилирования согласно данному изобретению состоит из цеолита ZSM-5, модифицированного по меньшей мере одним металлом, выбранным из металлов групп IIB, VIB, VIII, в частности, молибдена, цинка, никеля, кобальта, палладия или их смесей, состоящих, например, из молибдена/цинка и молибдена/кобальта, в которых металлы оказывают кооперативное действие на реакцию гидродеалкилирования. Среди металлов, являющихся объектом данного изобретения, взятых либо по отдельности, либо попарно, предпочтительным металлом является молибден. Состав среды цеолитного носителя особенно важен для варианта воплощения настоящего изобретения, который относится к гидродеалкилированию алкилароматических соединений, по существу, не сопровождаемому вторичными реакциями изомеризации, трансалкилирования, диспропорционирования и конденсации. В самом деле,было подтверждено, что применение цеолита ZSM-5, обогащенного алюминием, в частности, с молярным соотношением Si/Al в диапазоне от 5 до 35, предпочтительно от 15 до 30, вносит существенный вклад в достижение желаемого результата. Цеолит ZSM-5 коммерчески доступен, или он может быть приготовлен в соответствии со способами, описанными в патентах США 3702886 и 4139600. Структура цеолита ZSM-5 описана Kokotailo et al.(Nature, Vol. 272, p. 437, 1978) и Koningsveld et al. (Acta Cryst. Vol. B43, p. 127, 1987; Zeolites, Vol. 10, p. 235, 1990). В способе, являющемся задачей настоящего изобретения, предпочтительно применять цеолитный катализатор в связанной форме, используя связующее вещество, которое придает ему форму и консистенцию, например, механическую стойкость, так что катализатор типа цеолит/связующее пригоден для традиционного использования в промышленном реакторе. Примеры связующих веществ включают оксиды алюминия, например псевдобемит и -оксид алюминия; глины, среди которых каолинит, вермикулит, аттапульгит, смектиты, монтмориллониты; диоксид кремния; алюмосиликаты; оксиды титана и циркония; сочетания двух или более из указанных веществ, при использовании в количествах, позволяющих получить массовые соотношения цеолит/связующее в диапазоне от 100/1 до 1/10. Распределение металлов по катализатору на основе цеолита или цеолита/связующего можно осуществить в соответствии с обычными способами, такими как пропитка, ионный обмен, осаждение из паровой фазы или поверхностная адсорбция. Предпочтительно используют способ пропитки до появления влажности водным или водно-органическим раствором (органический растворитель предпочтительно выбирают из спиртов, кетонов и нитрилов или их смесей), содержащим по меньшей мере одно соединение металла, растворимое в воде и/или органическом растворителе, так что общее конечное содержание металла в катализаторе находится в диапазоне от 0,5 до 10 мас.%. Цеолит, со связующим или без него, подвергают пропитке металлами групп IIB, VIB и VIII. В частности, катализатор как в связанном, так и в несвязанном состоянии, можно обработать в соответствии со способами, которые включают приготовление одного или более чем одного раствора соединений металла, подлежащих нанесению на носитель; пропитку цеолита вышеуказанными растворами; сушку цеолита, пропитанного указанным образом; прокаливание пропитанного и высушенного цеолита при температурах в диапазоне от 400 до 650 С; возможное повторение предшествующих операций один или несколько раз, в зависимости от необходимости. Примерами используемых соединений металла являются ацетат молибдена (II), молибдат (VI) аммония, димолибдат (III) диаммония, гептамолибдат (VI) аммония, фосфомолибдат (VI) аммония, а также аналогичные соли натрия и калия, бромид молибдена (III), хлорид молибдена (III)-(V), фторид молибдена (VI), оксихлорид молибдена (VI), сульфид молибдена (IV) - (VI), молибденовая кислота и соответствующие аммонийные, натриевые и калиевые соли этой кислоты, а также оксиды молибдена (II-VI); ацетат кобальта (II), ацетилацетонат кобальта (II), ацетилацетонат кобальта (III), бензоилацетонат кобальта(II), ацетилацетонат палладия (II), бромид палладия (II), хлорид палладия (II), иодид палладия (II), нитрат палладия (II), сульфат палладия (II), сульфид палладия (II), трифторацетат палладия (II). По окончании пропитки общее содержание металла, одного или двух, в катализаторе находится в диапазоне от 0,1 до 10 мас.%, предпочтительно от 0,5 до 8 мас.%. По окончании приготовления катализатора, его непрерывным способом загружают в реактор с неподвижным слоем катализатора вместе с углеводородной шихтой и водородом. В этой связи, для дости-2 010238 жения селективности гидродеалкилирования C8-C13-алкилароматических углеводородов, возможно смешанных с С 4-C9-алифатическими и циклоалифатическими углеводородами, чрезвычайно важен не только контроль описанных выше экспериментальных параметров, но также и выбор скоростей потоков реагентов. Скорости подачи водорода и смеси углеводородов должны обеспечивать значения объемной часовой скорости жидкости (ОЧСЖ), вычисленной по отношению к потоку углеводородов, в диапазоне от 3 до 5 ч-1 и более предпочтительно от 3,5 до 4,5 ч-1. Для этой цели молярное соотношение между водородом и загрузкой должно оставаться в диапазоне от 3 до 6 моль/моль, более предпочтительно от 3,8 до 5,2 моль/моль. Применяли экспериментальный аппарат, включающий реактор с неподвижным слоем катализатора,изготовленный из нержавеющей стали и имеющий внутренний диаметр 20 мм и общую высоту 84,5 см,электронагревательное устройство, охватывающее реактор, охлаждающее устройство, газожидкостной сепаратор и насос высокого давления для перекачивания жидкости. В изотермическую часть реактора, в которой поддерживали постоянную температуру при помощи автоматического регулятора, загружали катализатор. Остальной объем реактора заполняли гранулированным инертным твердым веществом, например корундом, для обеспечения оптимального распределения и смешивания газового потока реагентов до его поступления в каталитический слой, а также для распределения тепла, подводимого к реакции. Подогреватель, расположенный перед реактором, который работает при температуре в диапазоне от 200 до 400 С, предпочтительно от 250 до 320C, также вносит свой вклад в обеспечение оптимального контакта газообразных реагентов (загрузки и водорода) с катализатором. Такая система способствует очень быстрому установлению изотермических условий не только в неподвижном слое катализатора, но и вдоль всего реактора, что позволяет проще и точнее контролировать рабочую температуру катализатора. Жидкие и газообразные выходящие потоки, получаемые в реакции, разделяют и анализируют при помощи газовой хроматографии, отбирая их через определенные интервалы времени. Следующие примеры более подробно иллюстрируют способ согласно данному изобретению, но ни в коей мере не ограничивают его объем, указанный в прилагаемой формуле изобретения. Сравнительные примеры приготовления катализатора. Катализатор А (сравнительный). Приготовлен катализатор А, полученный смешиванием цеолита ZSM-5 и оксида алюминия, применяемого в качестве связующего, причем эти две фазы находятся в массовом соотношении 60/40, с последующим экструдированием смеси. Экструдированный продукт прокаливают на воздухе при 550 С в течение 5 ч; площадь его поверхности, определенная методом БЭТ, составляет 290 м 2/г. После остывания продукта до комнатной температуры его размалывают и просеивают для получения порошка, имеющего размеры частиц в диапазоне от 20 до 40 меш (от 0,84 до 0,42 мм), так что 12,4 г порошка катализатора занимает эквивалентный объем, равный 20 мл. Катализатор В. Катализатор В получают пропиткой катализатора А (50 г) водным раствором (60 мл), содержащим 1,88 г молибдата аммония [(NH4)6Mo7O244H2O], приблизительно при 25 С в течение 16 ч, затем его помещают в поток азота на 12 ч, сушат в сушильном шкафу при 120 С в течение 4 ч под вакуумом и прокаливают на воздухе при 550 С в течение 5 ч. Вычисленное содержание молибдена в катализаторе составляет 2,0 мас.%, а значение, полученное при помощи ИСП-МС анализа (спектрофотометрия с возбуждением в ионизационно-связанной плазме с масс-спектрометрическим окончанием), составляет 2,1%. Катализатор С. Катализатор С получают пропиткой катализатора А (14 г) водным раствором (17 мл), содержащим 0,78 г молибдата аммония [(NH4)6MO7O244H2O], а затем следуют процедуре приготовления катализатора В. Вычисленное содержание молибдена в катализаторе составляет 3,0 мас.%, что согласуется со значением 3,05 мас.%, полученным при помощи ИСП-МС анализа. Катализатор D. Катализатор D получают пропиткой катализатора А (50 г) водным раствором (60 мл), содержащим 3,76 г молибдата аммония [(NH4)6MO7O244H2O], а затем следуют процедуре приготовления катализатора А. Вычисленное содержание молибдена в катализаторе составляет 3,9 мас.%, что согласуется со значением 4,1%, полученным при помощи ИСП-МС анализа. Катализатор Е. Катализатор Е получают пропиткой катализатора А (50 г) в две стадии: сначала его пропитывают водным раствором (60 мл), содержащим 1,88 г молибдата аммония [(NH4)6MO7O244H2O], а затем вторично пропитывают водным раствором (50 мл), содержащим 2,77 г дигидрата ацетата цинка[Zn(OCOCH3)22H2O]. Процесс пропитки раствором первого металла проводят так, как это описано для катализатора В, но без прокаливания, а затем производят пропитку раствором второго металла, производя те же самые операции, после чего окончательно прокаливают на воздухе при 550 С в течение 5 ч. Вычисленное содержание молибдена и цинка в катализаторе составляет 2,0 и 1,6 мас.% соответст-3 010238 венно, в сравнении со значениями, равными 2,0 и 1,7 мас.%, полученными при помощи ИСП-МС анализа. Катализатор F. Катализатор F получают пропиткой катализатора А (20 г) в две стадии: сначала его пропитывают водным раствором (24 мл), содержащим 1,15 г молибдата аммония [(NH4)6MO7O244H2O], а затем вторично пропитывают водным раствором (23 мл), содержащим 0,5 г гексагидрата нитрата кобальта[Co(NO3)26H2O]. Пропитку растворами обоих металлов проводят так, как списано для катализатора Е. Вычисленное содержание молибдена и кобальта в катализаторе составляет 3,0 и 0,5 мас.% соответственно, в сравнении со значениями 3,0 и 0,5 мас.%., полученными при помощи ИСП-МС анализа. Катализатор G. Катализатор G получают пропиткой катализатора А (50 г) водным раствором (50,5 мл), содержащим 1,85 г нитрата никеля [NiNO36H2O], следуя процедуре приготовления катализатора В. Вычисленное содержание никеля в катализаторе составляет 0,74 мас.%, в сравнении со значением 0,77 мас.%, полученным при помощи ИСП-МС анализа. Катализатор Н. Катализатор Н получают пропиткой катализатора А (50 г) водным раствором (60 мл), содержащим 4,0 г нитрата никеля [NiNO36H2O], следуя процедуре приготовления катализатора В. Вычисленное содержание никеля в катализаторе составляет 1,6 мас.%, в сравнении со значением 1,7 мас.%, полученным при помощи ИСП-МС анализа. Катализатор I. Катализатор I получают пропиткой катализатора А (14 г) водным раствором 0,6 г ацетата палладия[Pd(OCOCH3)2] в 20 мл ацетона, следуя процедуре приготовления катализатора В. Вычисленное содержание палладия в катализаторе составляет 2,0 мас.%, в сравнении со значением 2,1 мас.%, полученным при помощи ИСП-МС анализа. Примеры 1-4 (сравнительные). В реактор загружают 20 см 3 (12,4 г) катализатора А, в то время как остальной объем реактора заполняют гранулированным корундом для обеспечения оптимального распределения и смешивания газового потока реагентов, а также для оптимального распределения тепла, подводимого к реакции. В реактор попеременно загружают две различные загрузки, состав которых указан в нижеследующей табл. 1, предварительно смешанные с соответствующим количеством водорода и нагретые до 280 С. В обеих загрузках алифатическая часть представляет собой продукты С 4-C9 и насыщенное индановое кольцо С 5. Таблица 1 Состав загружаемых смесей Реакцию проводят под давлением 3 МПа, при таком расходе реагентов, что ОЧСЖ составляет 3,94,1 ч-1, а молярное соотношение Н 2/загрузка составляет 4,2-4,4. Результаты указаны ниже в табл. 2. Примеры 5-20. Применяют ту же методику, что и в предыдущих примерах 1-4, с тем существенным отличием, что катализатор А заменяют описанными выше катализаторами В-I. Результаты указаны в приложенных табл. 3, 4 и 5. Таблица 3 Как видно из сравнения с реакцией, протекающей в присутствии катализатора как такового (пример 1), реакция гидродеалкилирования, проводимая при температуре 450 С с загрузкой 1 (см. табл. 3), показывает, что присутствие одного из металлов и ZSM-5, предлагаемых в соответствии с настоящим изобретением, отчетливо способствует повышению селективности деалкилирования ароматических соединений, замедляя образование такого побочного продукта, как метан, и способствуя увеличению количества этана.-6 010238 Кроме того, возрастает не только количество бензола и толуола, но и массовое отношение бензол/толуол неожиданно и отчетливо сдвигается в сторону бензола (примеры 5-8). В случае проведения реакции на загрузке 2 (пример 9), помимо положительных результатов, уже отмеченных для загрузки 1,даже при более высоком содержании ксилолов (в 1,5 раз по массе больше, чем в загрузке 1), их концентрация в выходящем потоке не увеличивается, а остается на уровне, типичном для выходящего потока,полученного в реакции, проводимой на загрузке 1. Это дополнительное свидетельство указывает на то,что способ, являющийся задачей настоящего изобретения, может обеспечить селективное деалкилирование, не сопровождающееся реакциями изомеризации, трансалкилирования, диспропорционирования и конденсации, даже в случае обработки более тяжелых загрузок, содержащих повышенное количество ксилолов. При температурах, превышающих 450 С (табл. 4), и всегда в присутствии катализатора, пропитанного металлом, одновременно получали дальнейшее значительное повышение степени превращения загрузок (1 и 2) и селективности по отношению к сумме бензол + толуол; при этом полученное соотношение бензола и толуола также сдвинуто в сторону бензола. Наблюдаемая повышенная селективность по отношению к продуктам, получаемым в жидкой фазе, также наблюдается и в газовой фазе, где отмечено повышение выхода этана, в то время как увеличение концентрации метана непосредственно связано с дальнейшим уменьшением содержания ксилолов и C9-С 9+-ароматических соединений, которые подвергаются селективному деалкилированию (примеры 10-18). Этот результат особенно важен, так как количество ксилолов и высших ароматических соединений,прореагировавших за один проход при осуществлении способа настоящего изобретения, таково, что возможна рециркуляция соединений, оставшихся в выходящих потоках. При проведении реакции гидродеалкилирования с катализатором, пропитанным двумя металлами,как при температуре 450 С, так и при температуре 510 С (примеры 19-20, табл. 5), соотношение бензол/толуол еще более улучшается по сравнению со случаем пропитки одним металлом, т.е. реакция становится еще более селективной по отношению к бензолу, являющемуся продуктом полного деалкилирования. Примеры 2-бис, 5-бис, 10-бис. В табл. 6 показаны данные по реакциям гидродеалкилирования, проведенным аналогично предыдущим примерам, но с тем существенным отличием, что к загрузке 1 добавляли серу в виде диметилдисульфида (ДМДС). В условиях осуществления способа настоящего изобретения загрузка подвергается количественному гидродесульфурированию, поскольку соответствующее количество H2S в жидкостном выходящем потоке остается на уровне ниже 0,5 ppm (масс). Примеры табл. 6 показывают, что реакция гидродеалкилирования протекает без какого-либо изменения каталитической активности в случае, если катализатор пропитан металлом. В частности, очевидно,что уже при 450 С результаты, полученные относительно выхода бензола + толуола, а также соотношения бензол/толуол, заметно выше, чем аналогичные значения, полученные при температуре 510 С с необработанным катализатором, в то время как степени превращения при обеих температурах идентичны. Таблица 6 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ проведения селективной реакции каталитического гидродеалкилирования углеводородов,включающих C8-C13-алкилароматические соединения, возможно смешанные с С 4-С 9-алифатическими и циклоалифатическими продуктами, который включает непрерывную обработку указанных углеводородных композиций в присутствии водорода при помощи катализатора, состоящего из цеолита ZSM-5,имеющего молярное соотношение Si/Al в диапазоне от 5 до 35, модифицированного по меньшей мере одним металлом, выбранным из металлов, относящихся к группам IIB, VIB, VIII, при температуре в диапазоне от 400 до 650 С, давлении в диапазоне от 2 до 4 МПа и молярном соотношении H2/загрузка в диапазоне от 3 до 6. 2. Способ по п.1, в котором реакцию гидродеалкилирования проводят при температурах в диапазоне от 450 до 580 С, давлениях в диапазоне от 2,8 до 3,6 МПа, молярных соотношениях H2/загрузка в диапазоне от 3,8 до 5,2 и расходах реагентов, обеспечивающих ОСЖ (объемную скорость жидкости), рассчитанную по отношению к потоку углеводородов, в диапазоне от 3 до 5 ч-1, предпочтительно от 3,5 до 4,5 ч-1. 3. Способ по пп.1 и 2, в котором загрузка углеводородов, подвергаемая гидродеалкилированию,включает C8-C13-алкилароматические соединения, выбираемые из этилбензола, ксилолов, пропилбензолов, этилтолуолов, триметилбензолов, диэтилбензолов, этилксилолов,тетраметилбензолов, пропилтолуолов, этилтриметилбензолов, триэтилбензолов, дипропилтолуолов. 4. Способ по п.3, в котором C8-C13-алкилароматическая загрузка углеводородов поступает из установок риформинга или из установок, в которых осуществляют процессы пиролиза, или из установок парового крекинга. 5. Способ по пп.1-4, в котором загрузка углеводородов, подвергаемая гидродеалкилированию,включает С 8-С 13-алкилароматические соединения, возможно смешанные с С 4-C9-алифатическими и циклоалифатическими продуктами и органическими соединениями, содержащими гетероатомы. 6. Способ по пп.1-5, в котором катализатор состоит из цеолита ZSM-5 в связанной форме, причем связующие выбирают из оксидов алюминия, в том числе псевдобемита и -оксида алюминия; глины, в том числе каолинита, смектитов, монтмориллонитов; диоксида кремния; алюмосиликатов; оксидов титана и циркония; их смесей, при массовых соотношениях цеолит/связующее в диапазоне от 100/1 до 1/10. 7. Способ по пп.1-6, в котором ZSM-5 катализатор/связующее модифицирован по меньшей мере одним металлом, выбираемым из металлов, относящихся к группам IIB, VIB и VIII. 8. Способ по любому из пп.1-7, в котором металл, относящийся к группам IIB, VIB и VIII, выбирают из молибдена, цинка, никеля, кобальта, палладия и их смесей. 9. Способ по п.8, в котором металл представляет собой молибден. 10. Способ по любому из пп.1-9, в котором цеолит ZSM-5 отличается тем, что молярное соотношение Si/Al находится в диапазоне от 15 до 30. 11. Способ по любому из пп.1-10, в котором распределение металлов на катализаторе может быть выполнено в соответствии со способами, выбранными из пропитки, ионного обмена, осаждения из паровой фазы или поверхностной адсорбции. 12. Способ по любому из пп.1-11, в котором цеолит ZSM-5, сам по себе или в связанной форме,пропитывают металлами групп IIB, VIB и VIII в соответствии со способами, которые включают приготовление одного или более чем одного растворов соединений металла, которые нужно нанести на носитель; пропитку цеолита вышеуказанными растворами; сушку цеолита, пропитанного указанным образом; прокаливание пропитанного и высушенного цеолита при температурах в диапазоне от 400 до 650 С; возможное повторение предшествующих операций один или несколько раз. 13. Способ по п.12, в котором распределение металлов на катализаторе выполняют пропиткой водным или водно-органическим раствором, в котором органический растворитель выбирают из спиртов,кетонов и нитрилов или их смесей, содержащим по меньшей мере одно водо- или органорастворимое соединение металла в таких концентрациях, что общее конечное содержание металла в катализаторе находится в диапазоне от 0,1 до 10 мас.%. 14. Способ по любому из пп.1-13, в котором общее содержание металла в катализаторе находится в диапазоне от 0,5 до 8 мас.%.

МПК / Метки

МПК: C07C 4/18, C10G 47/18, C10G 47/20

Метки: гидродеалкилирования, углеводородов, способ, каталитического, алкилароматических

Код ссылки

<a href="https://eas.patents.su/9-10238-sposob-kataliticheskogo-gidrodealkilirovaniya-alkilaromaticheskih-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитического гидродеалкилирования алкилароматических углеводородов</a>

Предыдущий патент: Коробка и её крышка

Следующий патент: Стабильная к ультрафиолетовым лучам жидкая или полутвёрдая форма для трансдермального введения, включающая фоточувствительный активный ингредиент

Случайный патент: Прочно насаженный топор или молоток