Устройство и способ управления насосом для густой среды

Формула / Реферат

1. Устройство для управления насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с расположенным в пределах емкости (54) загрузки материала, попеременно присоединяемым со стороны входа к отверстиям перекачивающих цилиндров (50, 50') и соответственно освобождающим другое отверстие гидравлически приводим в действие трубчатым переходником (56), связанным со стороны выхода с нагнетательным трубопроводом (58), причем приводные цилиндры (5, 5') на их одном своем конце связаны соответственно через гидравлический трубопровод (11, 11') с подводом реверсивного насоса (6) и на своем другом конце гидравлически связаны друг с другом через маслопровод (12); по меньшей мере с двумя расположенными на заданных расстояниях друг от друга и от штоковых и/или донных концов приводных цилиндров (5, 5'), реагирующими на проходящие мимо поршни (8, 8') приводных цилиндров датчиками (20, 20'; 22, 22') включения цилиндров; и с реагирующим на выходные сигналы выбранных датчиков включения цилиндров устройством (18) для переключения реверсивного насоса (6) и трубчатого переходника (56) по окончании каждого хода поршня, отличающееся тем, что автоматизированное переключающее устройство имеет измерительную и вычислительную программу для измерительной и/или вычислительной регистрации временного процесса движения поршней на их пути между обоими концами цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника.

2. Устройство по п.1, отличающееся тем, что измерительная и вычислительная программа имеет алгоритм для временной регистрации прохода поршня в месте расположения датчиков включения цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника при каждом ходе поршня, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в цилиндре.

3. Устройство по п.1 или 2, отличающееся тем, что измерительная и вычислительная стандартная программа имеет алгоритм для расчета скорости поршней на их пути между датчиками включения цилиндров и выведенного из этого момента времени срабатывания для следующих процессов переключения, учитывая заданное или рассчитанное время торможения поршня до соответствующего конечного удара в цилиндре.

4. Устройство по любому из пп.1-3, отличающееся тем, что измерительная и вычислительная программа реагирует на установленные, преимущественно, органом дистанционного управления заданные значения для производительности реверсивного насоса и имеет алгоритм для определения хода скорости поршня и выведенного из этого момента времени срабатывания для следующих процессов переключения, согласно установленным в данный момент заданным значениям.

5. Устройство по любому из пп.1-4, отличающееся тем, что измерительная и вычислительная программа имеет алгоритм для определения времени торможения или тормозного пути поршней, согласно мгновенно измеренной или рассчитанной скорости поршня, и выведенного из этого момента времени срабатывания для процессов переключения.

6. Способ управления насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с расположенным в пределах емкости (54) загрузки материала, попеременно присоединяемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и соответственно освобождающим другое отверстие гидравлически приводимым в действие трубчатым переходником, связанным со стороны выхода с нагнетательным трубопроводом (58), причем при каждом ходе нагнетания в по меньшей мере двух позициях датчиков, находящихся на заданных расстояниях друг от друга и от штоковых и донных концов приводных цилиндров, регистрируется прохождение поршня и осуществляется процесс переключения реверсивного насоса (6) и/или трубчатого переходника (56), отличающийся тем, что измеряется и/или рассчитывается временной процесс движения поршней на их пути между обоими концами цилиндров и из этого выводится момент времени срабатывания для соответствующих следующих процессов переключения.

7. Способ по п.6, отличающийся тем, что проходы поршня в месте нахождения датчиков включения цилиндров регистрируются во временном соотношении друг к другу, и что из этого рассчитывается момент времени срабатывания для соответствующего следующего переключения реверсивного насоса и трубчатого переходника, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в цилиндре.

8. Способ по п.6 или 7, отличающийся тем, что скорость поршней рассчитывается на их пути между выбранными датчиками включения цилиндров, и что из этого выводится момент времени срабатывания для соответствующего следующего переключения реверсивного насоса и трубчатого переходника, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в цилиндре.

9. Способ по любому из пп.6-8, отличающийся тем, что временной процесс движения поршней изменяется посредством дистанционно управляемого, заданного значения для производительности, и что из рассчитанного, согласно заданному значению, процесса движения поршней выводится момент времени срабатывания для следующих процессов переключения, учитывая модифицированное таким образом время торможения.

10. Способ по любому из пп.6-9, отличающийся тем, что время торможения или тормозной путь поршней устанавливается из общей или рассчитанной скорости поршня при соответствующем учете специфичного для устройства времени срабатывания и времени переключения реверсивного насоса, и из этого рассчитывается соответствующий следующий момент времени срабатывания.

Текст

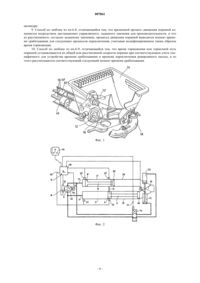

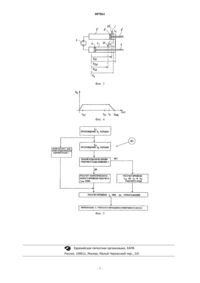

007861 Изобретение касается устройства и способа управления насосом для густой среды с двумя перекачивающими цилиндрами, торцевые отверстия которых оканчиваются в емкости загрузки материала, приводимыми в действие в противофазе посредством гидравлического реверсивного насоса и управляемых им гидравлических приводных цилиндров; с расположенным в пределах емкости загрузки материала,гидравлически приводимым в действие трубчатым переходником, попеременно присоединяемым со стороны входа к отверстиям перекачивающих цилиндров, и соответственно освобождающим другое отверстие, и связанным со стороны выхода с нагнетательным трубопроводом, причем при каждом ходе нагнетания по меньшей мере в двух позициях датчиков, находящихся на заданных расстояниях друг от друга и от штокового и/или данного концов приводного цилиндра, регистрируется прохождение поршней, и при окончании хода нагнетания совершается процесс переключения (реверсирования) реверсивного насоса и трубчатого переходника. Известно устройство этого вида для управления двухцилиндровым насосом для густой среды (DE 195 42 258), у которого конечные положения поршней приводных цилиндров могут регистрироваться посредством датчиков включения цилиндров с выдачей сигналов конечных положений. Реверсирование потока в реверсивном насосе может происходить там по сигналам конечных положений приводных цилиндров. На практике сигналы конечных положений выдаются, как правило, посредством обоих датчиков включения цилиндров на штоковых концах. При переключении реверсивного насоса и трубчатого переходника снова и снова возникают проблемы, если, например, при дистанционном управлении должны осуществляться различные подачи. При этом нужно учитывать, что переключение реверсивного насоса происходит не мгновенно. Наоборот, требуется определенное время переключения, в пределах которого имеющаяся в реверсивном насосе наклонная шайба может сменить позицию. Время переключения при распространенных реверсивных насосах составляет, примерно 0,1 с. При двухсекундном рабочем ходе эта продолжительность переключения соответствует примерно 5% протяжения рабочего хода. К этому добавляются дополнительные времена задержки, например, для переключения реле, которые могут составлять тот же самый порядок величины. Это значит, что для переключения реверсивного насоса в зависимости от скорости поршня рассчитываются участки, которые могут приводить либо ударом поршней о днище, либо к неполному опорожнению цилиндров. По этой причине до сих пор датчики включения цилиндров для сигнализирования о прохождении поршня в области конечных позиций уже располагались на расстоянии от штоковых или донных концов цилиндров. Когда поршень проходит позицию датчика, то все еще находится в распоряжении участок движения поршня для переключения. В известных двухцилиндровых насосах для густой среды позиция датчиков включения цилиндров выбиралась таким образом, что при максимально возможной скорости поршня было возможно переключение реверсивного насоса, которое приводило непосредственно к контакту поршня с дном. Если поршень проходит медленнее, то это ввиду постоянной продолжительности переключения реверсивного насоса и времени реакции реле приводит к тому, что поршни в течение этого времени не полностью доходят до смежного дна. В цилиндре всегда остается остаточное количество бетона, которое не будет за один ход поршня вытеснено из цилиндра. Это может вести к затвердеванию бетона и слишком продолжительной остановке. В одноконтурных насосах трубчатый переходник также переключается посредством одного и того же гидравлического насоса. Это должно происходить точно в то время, в которое поршни подходят к штоковым или донным концам. Только тогда давление насоса является достаточным для переключения трубчатого переходника. Особая проблема одноконтурного насоса состоит, таким образом, в том, что моменты переключения реверсивного насоса, остановки поршней и переключения трубчатого переходника должны точно настраиваться друг на друга. В случае двухконтурных насосов, у которых трубчатый переходник переключают посредством аккумулятора давления (ресивера), проблемы согласования, правда, несколько меньше. Тем не менее, здесь также нужно заботиться за счет соответствующего согласования, о том, чтобы поршень полностью освобождал цилиндр, чтобы избегать нежелательных остатков в цилиндрах. Исходя от этого, в основе изобретения лежит задача разработки устройства и способа управления насосом для густой среды указанного вначале типа, в котором возможно полное опорожнение цилиндров в каждом ходе поршня при одновременном предотвращении нежелательных ударов поршней в концах приводных цилиндров. Для решения этой задачи предлагаются комбинации признаков, указанные в пп.1 и 6 формулы изобретения. Предпочтительные варианты осуществления и усовершенствования изобретения следуют из зависимых пунктов формулы изобретения. Соответствующее изобретению решение исходит из того, что с помощью по меньшей мере двух расположенных в произвольных местах рабочего цилиндра датчиков включения цилиндров, которые расположены на расстоянии друг от друга и от обоих конечных положений, возможна регистрация движения приводных поршней, которая позволяет полную регистрацию процесса движения поршней вдоль рабочего цилиндра и, вместе с тем, решение указанной выше проблемы при помощи автоматизированного переключающего устройства с соответствующим программным обеспечением. Чтобы достичь этого,согласно изобретению в первую очередь предлагается, что автоматизированное переключающее устройство имеет измерительную и вычислительную программу для измерительной и/или вычислительной ре-1 007861 гистрации временного процесса движения поршней на их пути между обоими концами цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника. Предпочтительное выполнение изобретения предусматривает, что измерительная и вычислительная программа содержит алгоритм для регистрации времени прохода поршня в месте расположения датчиков включения цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника в каждом ходе поршня, учитывая заданное или рассчитанное время торможения поршней до соответствующего удара в конце цилиндра. Время торможения поршней складывается, по существу, из времени срабатывания переключающего реле и времени переключения реверсивного насоса. При постоянном режиме эксплуатации, без изменения производительности, каждому интервалу времени, который измеряется как базовое время для скорости, может соответствовать момент времени срабатывания для переключения реверсивного насоса и трубчатого переходника. Регистрация времени может происходить в этом случае, к примеру, по импульсу переключения для трубчатого переходника. Интервал между двумя переключениями трубчатого переходника соответствует тогда времени рабочего хода. Учитывая измеренное время рабочего хода, при проходе поршня через один из обоих датчиков включения цилиндров тогда определяется момент времени срабатывания для переключения. Это значение почти постоянно при одной и той же конструкции насоса. Особенность возникает, если в пределах одного хода насоса изменяется производительность. В этом случае должна учитываться новая производительность насоса и пересчитываться в соответствующее остаточное запаздывание, чтобы устанавливать точный момент времени срабатывания. Соответственно этому, предпочтительное выполнение изобретения предусматривает, что измерительная и вычислительная программа имеет алгоритм для расчета скорости поршней на их пути между датчиками включения цилиндров и выведенного из этого расчета момента времени срабатывания для процессов переключения, учитывая заданное или рассчитанное время торможения поршней до соответствующих конечных ударов в цилиндрах. Предпочтительное выполнение изобретения предусматривает, что измерительная и вычислительная программа реагирует, преимущественно, на установленные в органе дистанционного управления заданные величины для производительности реверсивного насоса и имеет алгоритм для определения хода скорости поршня и выведенного из этого следующего момента времени срабатывания для процессов переключения, согласно установленным в данный момент заданным значениям. При этом является особенным преимуществом, если измерительная и вычислительная программа содержит алгоритм для определения времени торможения или тормозного пути поршней, согласно мгновенно измеренной или рассчитанной скорости поршня и выведенному из этого момента времени срабатывания для процессов переключения. В соответствии со способом, согласно изобретению в первую очередь предлагается измерять и/или рассчитывать временной ход движения поршней на их пути между обоими концами цилиндров и выводить из этого соответствующий следующий момент времени срабатывания для процессов переключения. Предпочтительное выполнение изобретения предусматривает, что проходы поршня через место нахождения датчиков включения цилиндров регистрируются во временном соотношении друг к другу, и что из этого рассчитывается момент времени срабатывания для соответствующего следующего переключения реверсивного насоса и трубчатого переходника, учитывая заданное или рассчитанное время торможения поршней до соответствующих конечных ударов в цилиндре. При этом скорость поршней может рассчитываться на их пути между выбранными датчиками включения цилиндров и из этого выводиться следующий момент времени для процессов переключения. Следующий предпочтительный вариант состоит в том, что временной процесс движения поршней изменяется посредством дистанционно управляемых заданных значений для производительности, и что из рассчитанного, согласно заданным значениям, процесса движения поршней выводится следующий момент времени срабатывания для процессов переключения, учитывая модифицированное таким образом время торможения. Для этого может быть целесообразно, что время торможения или тормозной путь поршней устанавливается из измеренной или рассчитанной мгновенной скорости поршня, при соответствующем учете специфичного для прибора времени срабатывания и времени переключения реверсивного насоса, и из этого соответственно рассчитывается следующий момент времени срабатывания. Далее изобретение поясняется более подробно, посредством примера изготовления, схематично представленного на чертежах, где фиг. 1 - фрагмент двухцилиндрового насоса для густой среды в частичном разрезе; фиг. 2 - схема включения автоматизированной приводной гидравлической системы для двухцилиндрового насоса для густой среды; фиг. 3 - фрагмент из фиг. 2 с несколькими размерами для расчета предпочтительного момента времени срабатывания; фиг. 4 - диаграмма скорость/время перемещения поршня вдоль приводного цилиндра; фиг. 5 - блок-схема измерительной и вычислительной программы.-2 007861 Представленное на фиг. 2 и 3 управляющее устройство предназначено для насоса для густой среды,согласно фиг. 1. Насос для густой среды имеет два перекачивающих цилиндра 50, 50', торцевые отверстия 52 которых оканчиваются в емкости 54 загрузки материала и могут попеременно связываться во время хода нагнетания посредством трубчатого переходника 56 с нагнетательным трубопроводом 58 нагнетания. Перекачивающие цилиндры 50, 50' приводятся в действие в противофазе, посредством гидравлических приводных цилиндров 5, 5' и реверсивного гидронасоса 6. С этой целью поршни 60, 60' перекачивающих цилиндров 50, 50' связаны с поршнями 8, 8' приводных цилиндров 5, 5' общим поршневым штоком 9, 9'. В показанном примере осуществления приводные цилиндры 5, 5' со стороны дна через гидравлические трубопроводы 11, 11' гидравлического контура нагружаются реверсивным насосом 6 маслом под давлением, а на своем штоковом конце они гидравлически связаны друг с другом маслопроводом 12. Направление движения приводных поршней 8, 8' и, вместе с тем, общих поршневых штоков 9, 9' реверсируется посредством того, что с помощью переключающего устройства 18, содержащего процессор 14 и регулирующий механизм 16 переключается направление пропускания реверсивного насоса 6. Реверсивный насос 6 содержит для этой цели наклонную шайбу 62, которая при переключении переворачивается через свое нейтральное положение, так что изменяется (реверсируется) направление нагнетания масла под давлением в гидравлических трубопроводах 11, 11'. Объем подачи реверсивного насоса 6, при заданной частоте вращения не представленного здесь двигателя, может изменяться посредством угла поворота наклонной шайбы 62. При этом угол поворота наклонной шайбы 62 может устанавливаться прибором 64 дистанционного управления с помощью процессора 14. Переключение (реверсирование) реверсивного насоса б и переходника 56 происходит, как только поршни 8, 8' приводных цилиндров 5, 5' достигают своего конечного положения. Переключающее устройство использует выходные сигналы расположенных соответственно на расстоянии от штокового конца и от донного конца обоих приводных цилиндров 5, 5' датчиков 20, 22 и 20', 22' включения цилиндров,которые связаны со стороны выхода с процессором 14 переключающего устройства 18. Датчики включения цилиндров реагируют на проходящие мимо них при работе насоса приводные поршни 8, 8' и сигнализируют об этом событии на входы 66, 68 процессора. При поступлении выходных сигналов в переключающем устройстве вырабатывается задержанный по времени сигнал переключения, который через регулирующий механизм 16 переключает реверсивный насос 6. Кроме того, в ходе процесса переключения за счет сигнала 77 происходит переключение переходника 56 с помощью ходового клапана 79 и переключающих цилиндров 72, 72'. В нормальном рабочем режиме для производства сигнала переключения первоначально используются сигналы, расположенные на штоковых концах датчиков 20, 20' включения цилиндров. Для этого процессор 14 имеет измерительную и вычислительную программу 40 (см. фиг. 5), в которой используются выходные сигналы, расположенные на штоковых концах датчиков 20,20' включения цилиндров с формированием сигнала 76, 77 переключения для реверсивного насоса 6 и/или переходника 56. Далее, переключающее устройство 18 включает в себя датчик 24 давления, который присоединяется к стороне 78 высокого давления реверсивного насоса 6, и выходной сигнал которого оценивается в процессоре 14 с помощью стандартной программы контроля давления. Стандартная программа контроля давления рассчитывает среднее высокое давление в течение процесса рабочего хода и включает в себя алгоритм для определения появляющегося в конце каждого хода нагнетания повышения давления и для его преобразования в сигнал переключения для реверсивного насоса 6 и/или переходника 56. Этот сигнал переключения используется для переключения предпочтительно при отказе датчиков 20, 20', 22, 22' включения цилиндров. В дальнейшем посредством фиг. 3 и 4 полнее разъясняются методы расчета, лежащие в основе измерительной и вычислительной программы 40. На фиг. 3 датчики 20, 20' включения цилиндров обозначены S1 и S2. В соответствии с этим, позиции датчиков, расположенных донных на концах приводных цилиндров, обозначены XS1 и XS2, в то время как полезная длина цилиндра, которая рассчитывается из длины цилиндра за вычетом высоты поршня, обозначена XZy1. При этом речь идет о максимальном ходе поршня. Позиции XS1, XS2 датчиков включения цилиндров и полезная длина XZy1 известны. Целью изобретения является расчет позиции Хх или соответствующего времени tx для прохода поршня на место Хх, в котором должен переключаться реверсивный насос, чтобы можно было достигать полного хода поршня без жесткого удара в дно цилиндра. Эта позиция является зависимой от производительности, по независимой от позиции датчиков включения цилиндров (см. фиг. 4). Скорость VK поршня получается из полезной длины XZy1 и времени tHub рабочего хода,а также из путей ускорения и торможения и их времени XBesch1, XBrems, tBesch1, tBrems: Точка торможения или срабатывания для переключения получается как: причем для упрощения исходят из постоянного тормозного ускорения: Из этого получается Соответственно этому, момент времени срабатывания для торможения определяется как Более точное определение момента времени срабатывания возможно, если дополнительно принимаются сведения о прохождении поршня через позиции S1 и, соответственно, S2 включения. Таким образом, к примеру, рассчитывается время между началом рабочего хода и переключателем 1 как Для времени срабатывания переключателя 1 получается значение Соответственно имеет значение для позиции XS2 датчика S2 включения цилиндров: Если переключатели S1 и, соответственно, S2 проходятся перед моментом времени срабатывания, то время tx1 и, соответственно, tx2 начинаются после перехода датчика включения цилиндров. Если датчики включения цилиндров расположены после позиции срабатывания, то время срабатывания рассчитывается от начала рабочего хода. Аналогично вышеописанным методам расчета может определяться момент времени срабатывания также в случае изменения производительности. Для этого полезную длину XZy1 нужно разделять в зависимости от изменения производительности и устанавливать новую скорость VK поршня для расчета времени торможения. Она известна ввиду заданной производительности. Блок-схема измерительной и вычислительной программы 40 на фиг. 5 иллюстрирует процессы измерения и процессы управления во время перемещения поршня в рабочих цилиндрах. В позициях S1 и S2 датчиков включения цилиндров устанавливается момент tS1 и tS2 времени прохода поршня и из этого рассчитывается теоретическое время tHub рабочего хода. Если время от времени изменяется производительность, то это отражается на времени tHub рабочего хода и, вместе с тем, также на скорости поршня. Эти значения тогда учитываются при расчете времени срабатывания, причем они приводят, наконец, в момент tx и, соответственно, tx времени к началу переключающих движений на трубчатом переходнике и в реверсивном насосе. Для обеспечения надежной транспортировки бетона даже при отказе одного или другого датчика S,S2 включения цилиндров параллельно измерениям событий на датчиках включения цилиндров задается предварительное время выдержки для времени рабочего хода, за которое может осуществляться переключение трубчатого переходника и реверсивного насоса посредством параллельной ветви, независимо от процессов измерения на датчиках включения цилиндров. В общем, нужно констатировать следующее: изобретение относится к устройству и способу управления двухцилиндровым насосом для густой среды, перекачивающие поршни которого приводятся в действие в противофазе, посредством гидравлического реверсивного насоса 6 и управляемые им гидравлические приводные цилиндры. Перекачивающие цилиндры 50, 50' связываются при каждом ходе нагнетания посредством переходника 56 с нагнетающим трубопроводом 58. По окончании каждого хода нагнетания совершается процесс переключения (реверсирования) реверсивного насоса 6 и переходника 56. Чтобы достичь целенаправленного переключения реверсивного насоса и трубчатого переходника даже при изменении производительности, при котором гарантировано полное опорожнение перекачивающих цилиндров без ударов поршней в приводных цилиндрах, предлагается, согласно изобретению, что предусмотрено автоматизированное переключающее устройство, которое имеет измерительную и вычислительную программу для измерительной и/или вычислительной регистрации временного процесса движения поршней на их пути между обоими концами цилиндров, а также для расчета выведенного из этого момента времени срабатывания для следующего переключения реверсивного насоса и трубчатого переходника.-4 007861 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для управления насосом для густой среды с двумя перекачивающими цилиндрами(50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с расположенным в пределах емкости (54) загрузки материала, попеременно присоединяемым со стороны входа к отверстиям перекачивающих цилиндров (50, 50') и соответственно освобождающим другое отверстие гидравлически приводим в действие трубчатым переходником (56), связанным со стороны выхода с нагнетательным трубопроводом (58), причем приводные цилиндры (5, 5') на их одном своем конце связаны соответственно через гидравлический трубопровод (11, 11') с подводом реверсивного насоса (6) и на своем другом конце гидравлически связаны друг с другом через маслопровод (12); по меньшей мере с двумя расположенными на заданных расстояниях друг от друга и от штоковых и/или донных концов приводных цилиндров (5,5'), реагирующими на проходящие мимо поршни (8, 8') приводных цилиндров датчиками (20, 20'; 22, 22') включения цилиндров; и с реагирующим на выходные сигналы выбранных датчиков включения цилиндров устройством (18) для переключения реверсивного насоса (6) и трубчатого переходника (56) по окончании каждого хода поршня, отличающееся тем, что автоматизированное переключающее устройство имеет измерительную и вычислительную программу для измерительной и/или вычислительной регистрации временного процесса движения поршней на их пути между обоими концами цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника. 2. Устройство по п.1, отличающееся тем, что измерительная и вычислительная программа имеет алгоритм для временной регистрации прохода поршня в месте расположения датчиков включения цилиндров, а также для расчета выведенного из этого момента времени срабатывания для переключения реверсивного насоса и трубчатого переходника при каждом ходе поршня, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в цилиндре. 3. Устройство по п.1 или 2, отличающееся тем, что измерительная и вычислительная стандартная программа имеет алгоритм для расчета скорости поршней на их пути между датчиками включения цилиндров и выведенного из этого момента времени срабатывания для следующих процессов переключения, учитывая заданное или рассчитанное время торможения поршня до соответствующего конечного удара в цилиндре. 4. Устройство по любому из пп.1-3, отличающееся тем, что измерительная и вычислительная программа реагирует на установленные, преимущественно, органом дистанционного управления заданные значения для производительности реверсивного насоса и имеет алгоритм для определения хода скорости поршня и выведенного из этого момента времени срабатывания для следующих процессов переключения, согласно установленным в данный момент заданным значениям. 5. Устройство по любому из пп.1-4, отличающееся тем, что измерительная и вычислительная программа имеет алгоритм для определения времени торможения или тормозного пути поршней, согласно мгновенно измеренной или рассчитанной скорости поршня, и выведенного из этого момента времени срабатывания для процессов переключения. 6. Способ управления насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'),торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с расположенным в пределах емкости (54) загрузки материала, попеременно присоединяемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и соответственно освобождающим другое отверстие гидравлически приводимым в действие трубчатым переходником, связанным со стороны выхода с нагнетательным трубопроводом(58), причем при каждом ходе нагнетания в по меньшей мере двух позициях датчиков, находящихся на заданных расстояниях друг от друга и от штоковых и донных концов приводных цилиндров, регистрируется прохождение поршня и осуществляется процесс переключения реверсивного насоса (6) и/или трубчатого переходника (56), отличающийся тем, что измеряется и/или рассчитывается временной процесс движения поршней на их пути между обоими концами цилиндров и из этого выводится момент времени срабатывания для соответствующих следующих процессов переключения. 7. Способ по п.6, отличающийся тем, что проходы поршня в месте нахождения датчиков включения цилиндров регистрируются во временном соотношении друг к другу, и что из этого рассчитывается момент времени срабатывания для соответствующего следующего переключения реверсивного насоса и трубчатого переходника, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в цилиндре. 8. Способ по п.6 или 7, отличающийся тем, что скорость поршней рассчитывается на их пути между выбранными датчиками включения цилиндров, и что из этого выводится момент времени срабатывания для соответствующего следующего переключения реверсивного насоса и трубчатого переходника, учитывая заданное или рассчитанное время торможения поршней до соответствующего конечного удара в-5 007861 цилиндре. 9. Способ по любому из пп.6-8, отличающийся тем, что временной процесс движения поршней изменяется посредством дистанционно управляемого, заданного значения для производительности, и что из рассчитанного, согласно заданному значению, процесса движения поршней выводится момент времени срабатывания для следующих процессов переключения, учитывая модифицированное таким образом время торможения. 10. Способ по любому из пп.6-9, отличающийся тем, что время торможения или тормозной путь поршней устанавливается из общей или рассчитанной скорости поршня при соответствующем учете специфичного для устройства времени срабатывания и времени переключения реверсивного насоса, и из этого рассчитывается соответствующий следующий момент времени срабатывания.

МПК / Метки

МПК: F04B 49/06, F04B 7/02, F04B 9/117, F04B 15/02

Метки: густой, насосом, устройство, управления, способ, среды

Код ссылки

<a href="https://eas.patents.su/8-7861-ustrojjstvo-i-sposob-upravleniya-nasosom-dlya-gustojj-sredy.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ управления насосом для густой среды</a>