Устройство и способ для управления двухцилиндровым насосом для густой массы

Номер патента: 7369

Опубликовано: 27.10.2006

Авторы: Петцольд Вольф-Михель, Хефлинг Штефан, Хофманн Вильхельм

Формула / Реферат

1. Устройство для управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединенным с нагнетательным трубопроводом (58); причем приводные цилиндры (5, 5') на одном своем конце через, соответственно, гидравлический трубопровод (11, 11') соединены с подводом реверсивного насоса (6), а на другом своем конце через маслопровод (12) связаны гидравлически друг с другом; и с механизмом (18) для переключения реверсивного насоса (6) после выполнения каждого хода поршня, отличающееся тем, что переключающий механизм имеет компьютеризованное устройство (84, 82) для определения ожидаемой длительности рабочего хода и для ее регистрации в запоминающем устройстве, а также для контроля времени в течение каждого хода поршня и для инициирования переключения трубчатого переходника (56) и/или реверсирования потока реверсивного насоса (6), после получения определенного зарегистрированного времени рабочего хода в сравнении с ожидаемой длительностью рабочего хода.

2. Устройство по п.1, отличающееся тем, что переключающий механизм (18) включает в себя программу (82) контроля времени, которая содержит алгоритм для определения контрольного значения из времени рабочего хода и ожидаемой длительности рабочего хода и для его преобразования при превышении заданного значения в сигнал (76") переключения для реверсивного насоса (6) и/или трубчатого переходника (56).

3. Устройство по п.1 или 2, отличающееся тем, что переключающий механизм (18) имеет программу ввода для сохранения длительности рабочего хода, измеренной при тарировании бетононасоса при, по меньшей мере, определенной производительности, предпочтительно устанавливаемой посредством устройства (64) дистанционного управления.

4. Устройство по одному из пп.1-3, отличающееся тем, что переключающий механизм (18) имеет вычислительную программу для пересчета зарегистрированной длительности рабочего хода в зависимости от производительности, установленной предпочтительно на устройстве (64) дистанционного управления.

5. Устройство по одному из пп.1-4, отличающееся тем, что содержит по меньшей мере один датчик (24) для контроля гидравлического давления на стороне (78) высокого давления реверсивного насоса (6), выходной сигнал которого оценивается с помощью программы (80) контроля давления переключающего механизма (18) для инициирования переключения трубчатого переходника и/или реверсирования потока реверсивного насоса (6).

6. Устройство для управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединенным с нагнетательным трубопроводом (58); причем приводные цилиндры (5, 5') на одном своем конце через, соответственно, гидравлический трубопровод (11, 11') соединены с подводом реверсивного насоса (6), а на другом своем конце через маслопровод (12) связаны гидравлически друг с другом; и с механизмом (18) для переключения реверсивного насоса (6) после выполнения каждого хода поршня, отличающееся тем, что содержит по меньшей мере один датчик для контроля гидравлического давления на стороне (78) высокого давления реверсивного насоса (6), выходной сигнал которого оценивается с использованием программы (80) контроля давления компьютеризованного переключающего механизма (18) для инициирования переключения трубчатого переходника (56) и/или реверсирования потока реверсивного насоса (6).

7. Устройство по п.5 или 6, отличающееся тем, что программа (80) контроля давления имеет алгоритм для определения возникающего в конце каждого рабочего хода на стороне (78) высокого давления реверсивного насоса (6) возрастания давления и его преобразования в сигнал (76') переключения для трубчатого переходника (56) и/или реверсивного насоса (6).

8. Устройство по одному из пп.1-7, отличающееся тем, что на расстоянии от штоковых и донных концов приводных цилиндров (5, 5') размещено по одному датчику (20, 20'; 22, 22') переключения цилиндра, реагирующему на прохождение поршня (8, 8'), и при этом переключающий механизм (18) имеет программу (40) контроля перемещения, реагирующую на выходные сигналы выбранных датчиков переключения цилиндров, для переключения трубчатого переходника (56) и/или инициирования реверсирования потока реверсивного насоса (6).

9. Устройство по п.8, отличающееся тем, что переключающий механизм (18) имеет программу (84) измерения для определения длительности рабочего хода на основе выходных сигналов датчиков (20, 20'; 22, 22') переключения цилиндров и для ее регистрации.

10. Устройство по одному из пп.1-9, отличающееся тем, что программа (40) контроля перемещения, реагирующая на выбранные датчики (20, 20') переключения цилиндров, программа (80) контроля давления, реагирующая на датчики давления, и программа (82) контроля времени, реагирующая на время рабочего хода, образуют программную последовательность для резервированного переключения трубчатого переходника (56) и/или реверсивного насоса (6).

11. Способ управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе посредством гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединяемым с нагнетательным трубопроводом (58); причем, соответственно, по окончании хода нагнетания в перекачивающих цилиндрах (50, 50') инициируется процесс переключения трубчатого переходника (56) и/или реверсивного насоса (6), отличающийся тем, что при тарировке бетононасоса и/или во время работы насоса измеряется и регистрируется ожидаемая длительность рабочего хода поршней (8, 8') в приводных цилиндрах (5, 5'), причем во время каждого хода нагнетания контролируется время рабочего хода и сравнивается с ожидаемой длительностью рабочего хода, при этом реверсивный насос (6), соответственно, при реверсировании потока изменяет направление, и/или переключается трубчатый переходник (56), если время рабочего хода превышает предусмотренное время рабочего хода на заданную величину.

12. Способ по п.11, отличающийся тем, что зарегистрированная длительность рабочего хода пересчитывается в зависимости от заданной производительности для сравнения с мгновенным значением времени рабочего хода пропорционально мощности.

13. Способ по п.11 или 12, отличающийся тем, что во время процесса работы насоса гидравлическое давление на стороне (78) нагнетания реверсивного насоса (6) контролируется, и при этом измеренное в конце каждого хода поршня возрастание давления оценивается для формирования сигнала переключения для реверсивного насоса (6) и/или трубчатого переходника (56).

14. Способ управления двухцилиндровым насосом для густой среды с перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваютёя в емкости (54) загрузки материала, приводимыми в действие в противофазе посредством гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям перекачивающих цилиндров и, соответственно, освобождающим другое отверстие (52), а со стороны выхода соединяемым с нагнетательным трубопроводом (58), причем, соответственно, по окончании хода нагнетания в перекачивающих цилиндрах инициируется процесс переключения трубчатого переходника (56) и/или реверсивного насоса (6), отличающийся тем, что во время работы насоса контролируется гидравлическое давление на стороне нагнетания реверсивного насоса (6), причем измеренное в конце каждого рабочего хода поршня возрастание давления оценивается для формирования сигнала (76') переключения для реверсивного насоса (6) и/или трубчатого переходника (56).

15. Способ по одному из пп.11-14, отличающийся тем, что во время работы насоса прохождение поршней (8, 8') мимо датчиков (20, 20'; 22, 22') переключения приводных или перекачивающих цилиндров (5, 5'; 50, 50') регистрируется и оценивается для определения сигнала переключения для реверсивного насоса (6) и/или трубчатого переходника (56).

16. Способ по п.15, отличающийся тем, что выходные сигналы двух расположенных на расстоянии друг от друга датчиков (20, 20') переключения цилиндров оцениваются для определения длительности рабочего хода и ее регистрации после каждого рабочего хода поршня.

17. Способ по п.15 или 16, отличающийся тем, что выходные сигналы (76, 76', 76") датчиков (20, 20'; 22, 22') переключения цилиндров, датчика (24) контроля давления и блока (82) сравнения времени рабочего хода/длительности рабочего хода используются для резервированного инициирования процесса переключения реверсивного насоса (6) и/или трубчатого переходника (56).

Текст

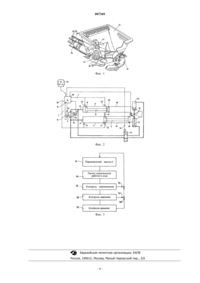

007369 Изобретение относится к устройству и способу для управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами, торцевые отверстия которых оканчиваются в емкости загрузки материала, приводимыми в действие противофазно посредством по меньшей мере одного гидравлического реверсивного насоса и управляемых им гидравлических приводных цилиндров; с размещенным внутри емкости загрузки материала, гидравлически приводимым в действие трубчатым переходником, попеременно подключаемым со стороны входа к отверстиям перекачивающих цилиндров и,соответственно, освобождающим другое отверстие, а со стороны выхода соединенным с нагнетательным трубопроводом, причем по окончании каждого хода нагнетания инициируется процесс переключения трубчатого переходника, причем, кроме того, приводные цилиндры на своем одном конце гидравлически связаны с образованием замкнутого гидравлического контура с, соответственно, подводом реверсивного насоса, и на своем другом конце гидравлически связаны друг с другом через маслопровод, и при этом для переключения трубчатого переходника напорное масло ответвляется из гидравлической магистрали,ведущей из реверсивного насоса к приводным цилиндрам. Известно устройство для управления двухцилиндровым насосом для густой массы подобного типа(DE-A 19542258), в котором концевые положения поршней приводных цилиндров определяются посредством датчиков переключения цилиндров с выдачей сигналов концевых положений. Реверсирование (переключение) потока реверсивного насоса инициируется в нем посредством сигналов концевых положений приводных цилиндров. На практике сигналы концевых положений обычно вырабатываются посредством обоих датчиков переключения цилиндров со стороны штоков. Однако зачастую происходят отказы датчиков переключения цилиндров. В таком случае до сих пор нужно было переходить на ручной режим работы или отключать установку. Исходя из этого, задачей изобретения является создание устройства и способа, посредством которых и без обычно применяемых в настоящее время датчиков переключения цилиндров можно было бы гарантировать надежный режим работы насоса с непрерывным потоком бетона. Для решения этой задачи предложены комбинации признаков, как представлено в пунктах 1, 6, 11 и 14. Предпочтительные варианты осуществления изобретения отражены в зависимых пунктах. Соответствующее изобретению решение исходит, прежде всего, из того, что с применением компьютерного управления могут оцениваться дополнительные рабочие данные из гидравлического контура для управления реверсивным насосом и трубчатым переходником. Первый вариант решения, согласно изобретению, предусматривает, что переключающий (реверсирующий) механизм имеет компьютеризованное устройство для определения ожидаемой длительности рабочего хода и для ее регистрации в запоминающем устройстве, а также для контроля времени в течение каждого рабочего хода поршня и для инициирования переключения (реверсирования) трубчатого переходника и переключения потока реверсивного насоса после получения определенного зарегистрированного времени рабочего хода, в сравнении с ожидаемой длительностью рабочего хода. Предпочтительным образом, переключающий механизм имеет программу контроля времени, которая содержит алгоритм для определения контрольного значения из времени рабочего хода и ожидаемой длительности рабочего хода и для его преобразования при превышении заданного значения в сигнал переключения для трубчатого переходника и/или реверсивного насоса. Предпочтительное выполнение изобретения предусматривает, что переключающий механизм имеет программу ввода для сохранения длительности рабочего хода, измеренной при тарировании бетононасоса при, по меньшей мере, одной определенной производительности. Так как производительность в случае компьютеризованных бетононасосов может изменяться, например, посредством устройства дистанционного управления, особенно предпочтительно, если переключающий механизм имеет вычислительную программу для пересчета зарегистрированной длительности рабочего хода в зависимости от производительности, установленной на устройстве дистанционного управления. Согласно предпочтительному или альтернативному выполнению изобретения предусмотрен датчик для контроля гидравлического давления на стороне высокого давления реверсивного насоса, выходной сигнал которого оценивается с помощью программы контроля давления переключающего механизма для инициирования переключения трубчатого переходника и переключения потока реверсивного насоса. С этой целью во время каждого хода нагнетания определяется среднее высокое давление (напор) насоса, и полученное значение сохраняется. Программа контроля давления имеет алгоритм для определения, в конце каждого хода нагнетания в соответствующем приводном цилиндре, возникающего возрастания давления относительно среднего значения давления и его преобразования в сигнал переключения для трубчатого переходника и/или реверсивного насоса. Если на расстоянии от штокового и донного концов приводного цилиндра размещено по одному датчику переключения цилиндра, реагирующему на прохождение поршня, то переключающий механизм может также иметь реагирующую на выходные сигналы выбранных датчиков переключения цилиндров программу контроля перемещения для инициирования переключения трубчатого переходника и/или переключения потока реверсивного насоса. Переключающий механизм может в этом случае дополнительно иметь программу измерения для определения длительности рабочего хода на основе выходных сигналов датчиков переключения цилиндров и регистрации. Зарегистрированная таким способом в запоми-1 007369 нающем устройстве длительность рабочего хода может, в необходимом случае, использоваться для управлениявременными характеристиками переключения потока. Предпочтительный вариант осуществления изобретения предусматривает, что программа контроля перемещения, реагирующая на выбранные датчики переключения цилиндров, программа контроля давления, реагирующая на измеренные значения давления, и программа контроля времени, реагирующая на время рабочего хода, предпочтительно образуют иерархически структурированную, резервированную программную последовательность для переключения трубчатого переходника и/или реверсивного насоса. Соответствующее изобретению управление переключает в нормальном режиме работы реверсивный насос при достижении переключателя цилиндра со стороны основания и тем самым обеспечивает непрерывный поток бетона. Одновременно во время работы вычисляется соответствующая длительность рабочего хода и определяется среднее высокое давление на нагнетательном выходе реверсивного насоса,и полученное значение сохраняется в запоминающем устройстве. В случае, если по меньшей мере один из датчиков переключения цилиндров со стороны штока выходит из строя, управление для дальнейшей работы насоса автоматически переключается по меньшей мере на один из датчиков переключения цилиндров со стороны дна. Датчики переключения цилиндров со стороны штока имеют, однако, более высокий приоритет. Однако в процессе работы датчики переключения цилиндров со стороны штока и со стороны дна контролируются и могут независимо друг от друга активизироваться для проведения вышеупомянутых измерительных процессов. В случае, когда три или все четыре датчика переключения цилиндров выходят из строя, можно с помощью дополнительных соответствующих изобретению мер контролировать время рабочего хода с последнего процесса переключения и сравнивать с зарегистрированной длительностью рабочего хода. Ожидаемая длительность рабочего хода может рассчитываться в зависимости от производительности,числа оборотов или вязкости подаваемого материала. Если время рабочего хода примерно истекло, то высокое давление на выходе насоса сравнивается со средним сохраненным высоким давлением текущего рабочего хода. При возрастании давления выше заданного порога может быть вызвано принудительное переключение. Если измеренное время рабочего хода превышает зарегистрированную (записанную) длительность рабочего хода и до этого не устанавливается повышение давления, то принудительное переключение может производиться только на основе измерения времени. Тем самым гарантируется, что даже при отказе датчика давления гарантируется автоматическое дальнейшее функционирование бетононасоса. Для упрощения управления насосом вышеописанные меры могут использоваться по отдельности для переключения трубчатого переходника и реверсивного насоса. Далее изобретение поясняется на примере, схематично показанном на чертежах, на которых представлено следующее: фиг. 1 - фрагмент двухцилиндрового насоса для густой среды в частичном разрезе; фиг. 2 - схема включения автоматизированной приводной гидравлики для двухцилиндрового насоса для густой среды; фиг. 3 - блок-схема резервированной программной последовательности для управления насосом. Показанное на фиг. 2 устройство управления предназначено для насоса для густой среды, показанного на фиг. 1, которое имеет два перекачивающих цилиндра 50, 50', торцевые отверстия 52 которых оканчиваются в емкости 54 загрузки материала и попеременно во время хода нагнетания через трубчатый переходник 56 соединяются с нагнетательным трубопроводом 58. Перекачивающие цилиндры 50, 50' приводятся в противофазе посредством гидравлических приводных цилиндров 5, 5' и реверсивного гидронасоса 6. С этой целью поршни 60, 60' перекачивающих цилиндров 50, 50' связаны с поршнями 8, 8' приводных цилиндров 5, 5' через общие поршневые штоки 9, 9'. Приводные цилиндры 5, 5' в показанном примере осуществления со стороны дна через гидравлические трубопроводы 11, 11' гидравлического контура с помощью реверсивного насоса 6 нагружаются напорным маслом и на своем штоковом конце гидравлически соединены друг с другом через маслопровод 12. Направление перемещения приводных поршней 8, 8' и, тем самым, общих поршневых штоков 9, 9' реверсируется благодаря тому, что направление пропускания реверсивного насоса 6 переключается посредством переключающего механизма 18, содержащего процессор (компьютер) 14 и регулирующий механизм 16. Реверсивный насос 6 содержит, с этой целью, наклонную шайбу 62, которая при переключении проходит через свое нейтральное положение, так что направление нагнетания напорного масла в гидравлических магистралях 11, 11' изменяется (реверсируется). Производительность реверсивного насоса 6 при заданной частоте вращения не показанного здесь приводного двигателя может изменяться за счет угла поворота наклонной шайбы 62. Угол поворота наклонной шайбы 62 может при этом регулироваться посредством устройства 64 дистанционного управления с помощью процессора 14. Переключение реверсивного насоса 6 и трубчатого переходника 65 осуществляется, как только поршни 8, 8' приводных цилиндров 5, 5' достигают своего конечного положения. Переключающий меха-2 007369 низм 18 имеет для этой цели несколько зарезервированных программ управления, которые связаны между собой иерархически структурированной программной последовательностью (см. фиг. 3) . Переключающий механизм применяет выходные сигналы расположенных, соответственно, на расстоянии от штокового конца и от донного конца обоих приводных цилиндров 5, 5' датчиков 20, 22 и 20',22' переключения цилиндров, которые со стороны выхода соединены с автоматизированным переключающим механизмом. Датчики переключения цилиндров реагируют на проходящие мимо них при работе насоса приводные поршни 8, 8' и сигнализируют об этом событии на входы 66, 68 процессора. При появлении выходных сигналов в переключающем механизме вырабатывается сигнал 76 переключения, который переключает реверсивный насос 6 посредством регулирующего механизма 16. Кроме того, в ходе процесса переключения происходит переключение трубчатого переходника 56 посредством ходового клапана и плунжерных цилиндров 72, 72'. В нормальном рабочем режиме для выработки сигнала 76 переключения сначала используются сигналы датчиков 20, 20' переключения цилиндров, расположенных на штоковых концах. Для этого процессор 14 имеет программу 40 контроля перемещения, в которой оцениваются выходные сигналы расположенных на штоковых концах датчиков 20, 20' переключения цилиндров при формировании сигнала 76 переключения для реверсивного насоса 6 и/или трубчатого переходника 56. Для случая, когда по меньшей мере один из датчиков 20, 20' переключения цилиндров выходит из строя, вместо него активируется по меньшей мере один из расположенных на штоковых концах датчиков 22, 22' переключения цилиндров для формирования сигнала 76 переключения посредством программы 40 контроля. Переключающий механизм 18 содержит, кроме того, датчик 24 давления, который включен на стороне 78 высокого давления реверсивного насоса 6, и выходной сигнал которого оценивается в процессоре 14 с помощью программы 80 контроля давления. Программа 80 контроля давления вычисляет, в ходе процесса рабочего хода, среднее высокое давление и содержит алгоритм для определения возникающего в конце каждого хода нагнетания возрастания давления и для его преобразования в сигнал 76' переключения для реверсивного насоса 6 и/или трубчатого переходника 56. Этот сигнал переключения предпочтительно применяется при отказе датчиков 20, 20', 22, 22' переключения цилиндров для обеспечения переключения. Кроме того, при тарировке бетононасоса определяется длительность рабочего хода, зависящая от производительности и частоты вращения привода реверсивного насоса 6, и полученное значение сохраняется в запоминающем устройстве процессора 14. И во время работы насоса можно определить и зарегистрировать длительность рабочего хода посредством датчиков 20, 20', 22, 22' переключения цилиндров,расположенных на штоковых и донных концах, в зависимости от установленной производительности и числа оборотов двигателя. Если для этого после каждого процесса переключения контролируется время рабочего хода и сравнивается с зарегистрированной длительностью рабочего хода, то можно отсюда,посредством программы 82 контроля времени процессора 14, получить сигнал 76" переключения для реверсивного насоса 6 и/или трубчатого переходника 56. Программа 82 сравнения целесообразно содержит при этом алгоритм, который также обеспечивает пересчет сохраненной длительности рабочего хода при регулировании производительности насоса и/или числа оборотов двигателя. С помощью полученного сигнала 76" переключения гарантируется, что и при отказе датчиков 20, 20', 22, 22' переключения цилиндров и датчика 24 давления или при отсутствии этих датчиков может быть инициировано автоматическое переключение реверсивного насоса 6 и трубчатого переходника 56. В описанном переключающем механизме программа контроля, срабатывающая на выбранные датчики 20, 20', 22, 22' переключения цилиндров, программа 80, срабатывающая надатчик 24 давления, и программа 82 контроля времени, срабатывающая на время рабочего хода, в этой последовательности связаны друг с другом в резервированную, структурированную по приоритету программную последовательность (фиг. 3). Инициирование процесса переключения осуществляется посредством одной из трех программ этой программной последовательности. Кроме того, в программном блоке 84, после каждого процесса переключения, контролируется время рабочего хода и, при необходимости, сохраняется новая длительность рабочего хода. В заключение необходимо отметить следующее. Изобретение относится к устройству и способу для управления двухцилиндровым насосом для густой среды, поршни перекачивающих цилиндров которого посредством гидравлического реверсивного насоса 6 и управляемых им гидравлических приводных цилиндров приводятся в действие в противофазе. Перекачивающие цилиндры 50, 50' при каждом ходе нагнетания, через трубчатый переходник 56, связываются с нагнетающим трубопроводом 58. По окончании каждого хода нагнетания в перекачивающих цилиндрах 50, 50' инициируется процесс переключения трубчатого переходника 56 и реверсивного насоса 6. Чтобы гарантировать надежную работу и при отказе датчиков переключения или давления, в соответствии с изобретением, предложено, что при тарировке бетононасоса и/или в процессе работы насоса длительность рабочего хода поршней в приводных цилиндрах измеряется и регистрируется, и при этом во время каждого хода нагнетания время хода контролируется и сравнивается с зарегистрированной длительностью хода, причем, соответственно, реверсивный насос 6 при реверсировании потока полностью меняет направление и/или переключается трубчатый переходник, если время рабочего хода превышает зарегистрированную длительность рабочего хода на за-3 007369 данную величину. Дополнительно могут оцениваться выходные сигналы связанного с реверсивным насосом датчика давления или расположенных на приводных цилиндрах датчиков 20, 20' переключения цилиндров для инициирования процесса переключения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе, посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров(50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединенным с нагнетательным трубопроводом (58); причем приводные цилиндры (5, 5') на одном своем конце через, соответственно, гидравлический трубопровод (11, 11') соединены с подводом реверсивного насоса (6), а на другом своем конце через маслопровод (12) связаны гидравлически друг с другом; и с механизмом (18) для переключения реверсивного насоса (6) после выполнения каждого хода поршня, отличающееся тем,что переключающий механизм имеет компьютеризованное устройство (84, 82) для определения ожидаемой длительности рабочего хода и для ее регистрации в запоминающем устройстве, а также для контроля времени в течение каждого хода поршня и для инициирования переключения трубчатого переходника(56) и/или реверсирования потока реверсивного насоса (6), после получения определенного зарегистрированного времени рабочего хода в сравнении с ожидаемой длительностью рабочего хода. 2. Устройство по п.1, отличающееся тем, что переключающий механизм (18) включает в себя программу (82) контроля времени, которая содержит алгоритм для определения контрольного значения из времени рабочего хода и ожидаемой длительности рабочего хода и для его преобразования при превышении заданного значения в сигнал (76") переключения для реверсивного насоса (6) и/или трубчатого переходника (56). 3. Устройство по п.1 или 2, отличающееся тем, что переключающий механизм (18) имеет программу ввода для сохранения длительности рабочего хода, измеренной при тарировании бетононасоса при,по меньшей мере, определенной производительности, предпочтительно устанавливаемой посредством устройства (64) дистанционного управления. 4. Устройство по одному из пп.1-3, отличающееся тем, что переключающий механизм (18) имеет вычислительную программу для пересчета зарегистрированной длительности рабочего хода в зависимости от производительности, установленной предпочтительно на устройстве (64) дистанционного управления. 5. Устройство по одному из пп.1-4, отличающееся тем, что содержит по меньшей мере один датчик(24) для контроля гидравлического давления на стороне (78) высокого давления реверсивного насоса (6),выходной сигнал которого оценивается с помощью программы (80) контроля давления переключающего механизма (18) для инициирования переключения трубчатого переходника и/или реверсирования потока реверсивного насоса (6). 6. Устройство для управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе посредством по меньшей мере одного гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров(50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединенным с нагнетательным трубопроводом (58); причем приводные цилиндры (5, 5') на одном своем конце через, соответственно, гидравлический трубопровод (11, 11') соединены с подводом реверсивного насоса (6), а на другом своем конце через маслопровод (12) связаны гидравлически друг с другом; и с механизмом (18) для переключения реверсивного насоса (6) после выполнения каждого хода поршня, отличающееся тем,что содержит по меньшей мере один датчик для контроля гидравлического давления на стороне (78) высокого давления реверсивного насоса (6), выходной сигнал которого оценивается с использованием программы (80) контроля давления компьютеризованного переключающего механизма (18) для инициирования переключения трубчатого переходника (56) и/или реверсирования потока реверсивного насоса (6). 7. Устройство по п.5 или 6, отличающееся тем, что программа (80) контроля давления имеет алгоритм для определения возникающего в конце каждого рабочего хода на стороне (78) высокого давления реверсивного насоса (6) возрастания давления и его преобразования в сигнал (76') переключения для трубчатого переходника (56) и/или реверсивного насоса (6). 8. Устройство по одному из пп.1-7, отличающееся тем, что на расстоянии от штоковых и донных концов приводных цилиндров (5, 5') размещено по одному датчику (20, 20'; 22, 22') переключения цилиндра, реагирующему на прохождение поршня (8, 8'), и при этом переключающий механизм (18) имеет-4 007369 программу (40) контроля перемещения, реагирующую на выходные сигналы выбранных датчиков переключения цилиндров, для переключения трубчатого переходника (56) и/или инициирования реверсирования потока реверсивного насоса (6). 9. Устройство по п.8, отличающееся тем, что переключающий механизм (18) имеет программу (84) измерения для определения длительности рабочего хода на основе выходных сигналов датчиков (20, 20'; 22, 22') переключения цилиндров и для ее регистрации. 10. Устройство по одному из пп.1-9, отличающееся тем, что программа (40) контроля перемещения,реагирующая на выбранные датчики (20, 20') переключения цилиндров, программа (80) контроля давления, реагирующая на датчики давления, и программа (82) контроля времени, реагирующая на время рабочего хода, образуют программную последовательность для резервированного переключения трубчатого переходника (56) и/или реверсивного насоса (6). 11. Способ управления двухцилиндровым насосом для густой среды с двумя перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала,приводимыми в действие в противофазе посредством гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям (52) перекачивающих цилиндров (50, 50') и, соответственно, освобождающим другое отверстие, а со стороны выхода соединяемым с нагнетательным трубопроводом(58); причем, соответственно, по окончании хода нагнетания в перекачивающих цилиндрах (50, 50') инициируется процесс переключения трубчатого переходника (56) и/или реверсивного насоса (6), отличающийся тем, что при тарировке бетононасоса и/или во время работы насоса измеряется и регистрируется ожидаемая длительность рабочего хода поршней (8, 8') в приводных цилиндрах (5, 5'), причем во время каждого хода нагнетания контролируется время рабочего хода и сравнивается с ожидаемой длительностью рабочего хода, при этом реверсивный насос (6), соответственно, при реверсировании потока изменяет направление, и/или переключается трубчатый переходник (56), если время рабочего хода превышает предусмотренное время рабочего хода на заданную величину. 12. Способ по п.11, отличающийся тем, что зарегистрированная длительность рабочего хода пересчитывается в зависимости от заданной производительности для сравнения с мгновенным значением времени рабочего хода пропорционально мощности. 13. Способ по п.11 или 12, отличающийся тем, что во время процесса работы насоса гидравлическое давление на стороне (78) нагнетания реверсивного насоса (6) контролируется, и при этом измеренное в конце каждого хода поршня возрастание давления оценивается для формирования сигнала переключения для реверсивного насоса (6) и/или трубчатого переходника (56). 14. Способ управления двухцилиндровым насосом для густой среды с перекачивающими цилиндрами (50, 50'), торцевые отверстия (52) которых оканчиваются в емкости (54) загрузки материала, приводимыми в действие в противофазе посредством гидравлического реверсивного насоса (6) и управляемых им гидравлических приводных цилиндров (5, 5'); с размещенным внутри емкости (54) загрузки материала гидравлически приводимым в действие трубчатым переходником (56), попеременно подключаемым со стороны входа к отверстиям перекачивающих цилиндров и, соответственно, освобождающим другое отверстие (52), а со стороны выхода соединяемым с нагнетательным трубопроводом (58), причем, соответственно, по окончании хода нагнетания в перекачивающих цилиндрах инициируется процесс переключения трубчатого переходника (56) и/или реверсивного насоса (6), отличающийся тем, что во время работы насоса контролируется гидравлическое давление на стороне нагнетания реверсивного насоса (6),причем измеренное в конце каждого рабочего хода поршня возрастание давления оценивается для формирования сигнала (76') переключения для реверсивного насоса (6) и/или трубчатого переходника (56). 15. Способ по одному из пп.11-14, отличающийся тем, что во время работы насоса прохождение поршней (8, 8') мимо датчиков (20, 20'; 22, 22') переключения приводных или перекачивающих цилиндров (5, 5'; 50, 50') регистрируется и оценивается для определения сигнала переключения для реверсивного насоса (6) и/или трубчатого переходника (56). 16. Способ по п.15, отличающийся тем, что выходные сигналы двух расположенных на расстоянии друг от друга датчиков (20, 20') переключения цилиндров оцениваются для определения длительности рабочего хода и ее регистрации после каждого рабочего хода поршня. 17. Способ по п.15 или 16, отличающийся тем, что выходные сигналы (76, 76', 76") датчиков (20,20'; 22, 22') переключения цилиндров, датчика (24) контроля давления и блока (82) сравнения времени рабочего хода/длительности рабочего хода используются для резервированного инициирования процесса переключения реверсивного насоса (6) и/или трубчатого переходника (56).

МПК / Метки

МПК: F04B 15/02, F04B 7/02, F04B 9/117, F04B 49/06

Метки: устройство, массы, управления, двухцилиндровым, способ, густой, насосом

Код ссылки

<a href="https://eas.patents.su/7-7369-ustrojjstvo-i-sposob-dlya-upravleniya-dvuhcilindrovym-nasosom-dlya-gustojj-massy.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для управления двухцилиндровым насосом для густой массы</a>

Предыдущий патент: Устройство, способ и система для нанесения веществ на фураж, зерно или растительную массу перед или после уборки

Следующий патент: Реактор для автотермического крекинга

Случайный патент: Система экспрессии гетерологичных и гомологичных целлюлаз