Нетканный мат из стекловолокна

Номер патента: 7699

Опубликовано: 29.12.2006

Авторы: Редерер Франсуа, Лионетти Ливио, Роше Жиль, Метра Клэр

Формула / Реферат

1. Способ получения мата, содержащего стекловолокно, включающий осаждение или напыление волокон, содержащих стекловолокно, на движущийся ленточный конвейер для образования полотна из указанных волокон, перемещаемого ленточным конвейером, и пробивание иглами с зазубринами, проходящими через полотно и перемещающимися в направлении полотна по существу с той же скоростью, с которой они проходят сквозь него, при плотности ударов, составляющей от 1 до 25 ударов на см2.

2. Способ по предыдущему пункту отличающийся тем, что наибольшая плотность ударов пробивок иглами составляет 15 ударов на см2.

3. Способ по предыдущему пункту отличающийся тем, что наибольшая плотность ударов иглами составляет 10 ударов на см2.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что плотность ударов иглами составляет по меньшей мере 2 удара на см2.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что волокна являются непрерывными волокнами, включающими стекловолокно.

6. Способ по одному из пп.1-4, отличающийся тем, что волокна являются резаными волокнами, включающими стекловолокно.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что пробивание проводится иглами, закрепленными на основании, и зазубрины игл направлены к основанию.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью от 2 до 35 м/мин.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью по меньшей мере 8 м/мин.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью не более 20 м/мин.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что иглы совершают перемещение по эллипсу.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что мат не содержит связующего вещества.

13. Мат из непрерывных волокон, пробитый иглами, состоящий из стекловолокна, при необходимости замасленного, и без видимых невооруженным глазом отверстий от игл, связанный петлями волокон.

14. Мат по предыдущему пункту, выполненный в виде рулона.

15. Способ получения композиционного материала из термореактивной матрицы, включающий пропитывание мата по п.13 термореактивной смолой.

16. Способ по предыдущему пункту, отличающийся тем, что он является литьем под давлением в закрытой форме.

17. Способ получения предварительно пропитанного листа, включающий непрерывное введение мата по п.13 между двумя слоями термореактивной смолы.

18. Предварительно пропитанный лист содержит мат по п.13 и термореактивную смолу.

19. Способ изготовления композиционного материала путем литья под давлением листа по предыдущему пункту посредством приложения давления к его основным поверхностям, приводящему к расширению листа перед отверждением смолы.

20. Композиционный материал, полученный способом по одному из пп.15, 16 или 19.

21. Композиционный материал из термореактивной матрицы и упрочняющего средства, включающего непрерывное стекловолокно.

Текст

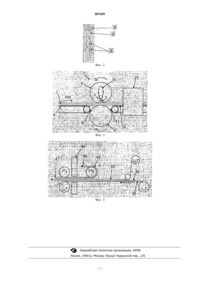

007699 Настоящее изобретение относится к изготовлению матов из стекловолокна, пригодных для упрочнения композиционных материалов, получаемых, в частности, инжекцией (способ, называется трансферным (инжекционным) формованием пластмасс) или получаемых из предварительно пропитанных листов. Можно также сразу пропитывать мат согласно изобретению термореактивной смолой, в частности, для получения полупрозрачных плит. Мат для упрочнения композиционных материалов должен предпочтительно иметь следующие свойства: иметь достаточную связность для обеспечения способности к сворачиванию и разворачиванию (для хранения и транспортировки); иметь достаточную связность для разрезания на куски, удержания в руках и помещения вручную в форму для литья; не колоть руки, когда с ним обращаются или помещают в форму для литья; легко деформироваться руками, когда его вручную помещают в форму для литья; правильно сохранять форму, приданную руками, в форме; легко поддаваться пропитке инжектируемой смолой (обычно типа полиэфира и иногда типа эпоксидной смолы); иметь наиболее однородную структуру, в частности, без отверстий или других особенностей на поверхности, которые могут вызвать следы на поверхности конечного композиционного материала; упрочнять композиционный материал в наибольшей степени. Желательно, кроме того, иметь возможность изготавливать его с наибольшей скоростью, с наименьшим возможным числом этапов, применяя как можно меньше химических продуктов (таких как связующие вещества). Готовый композиционный материал должен, как правило, иметь наибольшую ударную прочность,наименьшую нерегулируемую пористость (отсутствие непроизвольно захваченных газовых пузырьков),и наилучшее качество поверхности, в частности, кромок (узкой стороны) готовых изделий. Использование непрерывного волокна приводит к неожиданному преимуществу в уровне качества поверхности и, в особенности, кромки конечного композиционного материала, и в однородности распределения волокон в готовом композиционном материале. Действительно, заявитель обнаружил, что кромки отлитых изделий являются более чистыми, гладкими и лучше формованными, чем при использовании резаных волокон. Хотя это объяснение не может ограничить объем настоящей заявки, применение резаных волокон приводит, по-видимому, к тому, что на поверхности или вблизи поверхности кромок изделий находится большое количество концов резаных волокон. В основе этого явления лежит тот факт, что резаные волокна имеют естественное направление, параллельное основным сторонам композиционного материала. Такое накопление концов резаных волокон у кромок, по-видимому, благоприятствует наличию пор у кромок в начале процесса. Образованные пузырьки в таком случае расширяются под действием температуры (порядка 200 С для отверждения термореактивной смолы), что имеет тенденцию к искажению вида поверхности кромок. По-видимому, использование непрерывных волокон существенно уменьшает это явление. Действительно, вместо конца волокна (в случае применения резаных волокон), у поверхности скорее будут находиться петли непрерывного волокна, что ведет к более ровной поверхности. Для применения предварительно пропитанного листа мат должен, кроме того, быть способным легко течь во время литья под давлением. Предварительно пропитанный лист содержит термореактивную смолу и включает в свою структуру полотно упрочняющих волокон. Эти волокна, согласно предшествующему уровню техники, обычно являются резаными волокнами. Действительно, в пресс-форме к указанному листу прикладывается давление, и он должен легко течь, чтобы заполнить весь объем формы под действием давления. Для специалиста такая ползучесть возможна из того факта, что волокна являются резаными и легко могут смещаться друг относительно друга. Поверхность указанного листа перед прессованием обычно составляет всего примерно 30% от поверхности готового композиционного материала. Переход от 30 до 100% происходит под действием прессования. Согласно предшествующему уровню техники, для получения предварительно пропитанного листа резаные волокна напыляют на движущийся слой пасты на основе смолы, и на него сверху накладывают другой слой пасты, чтобы захватить резаные волокна как в бутерброде. Затем лист сворачивают и складируют. Его разворачивают, чтобы отрезать кусок (называемый обычно "препрегом"), поверхность которого составляет всего 30% от поверхности готового изделия, помещают указанный кусок в форму и производят его горячее формование под давлением. При этой обработке термореактивная смола твердеет. В рамках настоящего изобретения было, в частности, обнаружено, что можно использовать не резаные, а непрерывные волокна в рамках указанной технологии. Действительно, неожиданно оказалось, что полотно из непрерывных волокон может течь в достаточной степени при прессовании предварительно пропитанного листа. Тогда как в предшествующем уровне техники маты из резаных нитей никогда не применялись для нанесения на предварительно пропитанный лист (так как резаные волокна напыляют, и мат на промежуточной стадии не изолируют), теперь было обнаружено, что в рамках данной технологии можно применять мат из волокна согласно изобретению (резаные или непрерывные волокна). Использование непрерывных волокон обеспечивает,-1 007699 кроме того, неожиданное преимущество в качестве поверхности, более точно, кромок готовых композиционных материалов. Действительно, заявитель обнаружил, что кромки отлитых изделий были более чистыми, гладкими и лучшей формы, чем когда применялись резаные волокна. Кроме того, в случае резаного волокна, необходимая ползучесть листа при формовании ведет к предпочтительной ориентации волокон, что может привести к волнистости поверхности. Действительно, так как резаные волокна не зависят друг от друга, они слишком легко следуют за потоком и ориентируются вдоль линий потока. Волокна могут даже нагромождаться или образовывать сгустки, следуя этому потоку. Напротив, непрерывные волокна сопротивляются всякому ориентированию из-за своей длины, хотя и следуя в достаточной степени за расширением предварительно пропитанного листа при прессовании. В результате, применение непрерывного волокна ведет к лучшей равномерности упрочнения композиционного материала. При одинаковых волокнах использование непрерывного волокна приводит обычно к получению композиционного материала с жесткостью, на 5-12% выше по сравнению с применением резаного волокна. Изготовление мата для упрочнения композиционных материалов по способу трансферного инжекционного формования проводится обычно путем осаждения или напыления только что замасленного волокна на движущийся ленточный конвейер. Однако слой волокна на этой стадии не имеет достаточной консистенции и его нельзя обрабатывать. Его нельзя также ни сворачивать, ни разворачивать, так как при этом его разные слои смешались бы. Таким образом, его нужно связать, или химически, или механически. Чтобы связать волокно химическим путем, на него наносят химическое свяжущее вещество типа термопласта или термореактивной смолы, обычно в виде порошка, и затем его подвергают термической обработке, которая расплавляет термопласт или полимеризует термореактивную смолу и, наконец, после охлаждения создает мостиковые связи между волокнами. Однако это свяжущее вещество оказывает на структуру мата пружинящее действие, из-за которого в этом случае имеется тенденция не сохранять некоторые, менее нарастающие формы (например, в углах пресс-формы). С другой стороны, с точки зрения экологии, желательно ограничить использование химических продуктов. Кроме того, термическая обработка плавлением термопласта проводится при относительно повышенной температуре (220-250 С), что ведет к сильному коксованию замасливателя, делая волокна, а следовательно, и мат более жесткими и более трудными для деформации (стеклянная решетка в таком случае блокируется). Для механического связывания мата можно подвергнуть его классическому иглопробиванию. Однако это обычно приводит к перелому волокон, вызывая снижение механических свойств, а также к образованию концов волокон, выходящих по меньшей мере с одной стороны мата. В таких случаях эти концы колют руки операторов. Кроме того, когда мат движется, а иглы, торчащие в мате, неподвижны в горизонтальном направлении и смещаются только по вертикали, это приводит к образованию более крупных отверстий, чем сечение игл, что приводит к искривлению игл. Эти перфорации оставляют отметины на поверхности, что выражается дефектами поверхности конечного изделия. Действительно, эти отверстия заполняются смолой и из-за удаления смолы после полимеризации на поверхности остаются видны пустоты. Известны маты, включающие центральный внутренний слой из витых волокон полипропилена (ПП) и внешние слои из резаного стекловолокна, причем эти волокна связываются путем сшивания синтетической нитью, такой, как полиэфирной (ПЭТ). Витые волокна стремятся придать мату объем, чтобы облегчить проникновение смолы и заполнить зазор формы (пространство между двумя металлическими частями формы). Однако ни ПЭТ, ни волокно из ПП не упрочняют композиционный материал. Помимо этого, сшивка видна в готовом композиционном материале и, кроме того, иглы, применяемые для сшивки,образуют отверстия на поверхности. Эти отверстия заполняются смолой и из-за удаления смолы после полимеризации на поверхности остаются видны пустоты. Патент США 4277531 или патент Франции 2463221 описывают иглопробивание мата из непрерывного стекловолокна, при котором обычно образуется от 5 до 8% разорванных волокон. Иглопробивание создает от 200 до 600 отверстий на 6,45 см 2 (то есть на квадратный дюйм), или от 31 до 93 отверстий на см 2. Скорость изготовления необходима очень низкая (порядка от 1 до 2 м/мин). Патент США 4335176 или патент Франции 2494632 описывают пробитый мат из непрерывного,несвязанного стекловолокна, полученный путем перемещения мата из непрерывного, несвязанного стекловолокна, через валяльный станок или классическую иглопробивную машину, оборудованную иглами с зазубринами. При прохождении через иглопробивную машину мат перфорируется группой рядов этих игл для запутывания стекловолокна и разрезания его на части, чтобы получить механически связанный мат, содержащий короткие волокна и нити. После пробивания одна из поверхностей мата содержит более плотное скопление волокон, выступающих из поверхности, называемых "кончиками". Другая сторона имеет на 25-50% кончиков меньше, чем плотная поверхность. В патенте США 4404717 или патенте Франции 2502199 раскрывается способ изготовления пробитого войлока из полотна непрерывного стекловолокна, содержащего заметное количество влаги,причем полотно подвергают обработке воздухом для его сушки перед прохождением через иглопробивную машину, оборудованную иглами с крючками. Эта обработка приводит к меньшему засорению иглопробивной машины из-за вяжущего, замасливающего волокна.-2 007699 Настоящее изобретение решает вышеуказанные проблемы. Согласно изобретению проводят очень своеобразное пробивание мата иглами, обеспечивающее мату густоту достаточную, не разрывающее или почти не разрывающее волокна и не образующее очень большого количества отверстий. Мат согласно изобретению достаточно деформируемый вручную при температуре окружающей среды и очень проницаем для смолы. Согласно изобретению иглопробивание проводится иглами, смещающимися одновременно с матом, по существу с той же скоростью, что и мат, в направлении, параллельном направлению перемещения мата. Кроме того, число ударов игл снижено и составляет самое большее 25 ударов на см 2, предпочтительно самое большее 15 ударов на см 2, и еще более предпочтительно самое большее 10 ударов на см 2. Вообще, число ударов иглы составляет по меньшей мере 1 удар на см 2, предпочтительно по меньшей мере 2 удара на см 2. Маты и войлоки четко различаются тем, что мат является плоским объектом, применяемым в качестве упрочнения, тогда как войлок является объектом, имеющим объем, применяемым для теплоизоляции. Мат обычно имеет толщину от 0,8 до 5 мм, более часто от 1 до 3 мм, тогда как войлок более толстый и обычно имеет толщину более 1 см. Плотность войлока обычно составляет от 85 до 130 кг/м 3. Мат является намного более плотным, так как его плотность может составлять порядка 300 кг/м 3. Однако плотность мата как плоского изделия всегда выражается не в массе на единицу объема, а в массе на единицу площади. Таким образом, изобретение относится, во-первых, к способу получения мата, включающему осаждение или напыление волокон на движущийся ленточный конвейер для образования полотна из указанных волокон, перемещаемого конвейером, и пробивание иглами с зазубринами, проходящими через полотно и перемещающимися в направлении полотна по существу с той же скоростью, с которой они проходят через него, при плотности ударов, составляющей от 1 до 25 ударов на см 2. Предпочтительно, зазубрины игл направлены к их основанию (обычно называемому игольной доской). Предпочтительно по меньшей мере 1 зазубрина, предпочтительно 2 зазубрины каждой иглы проходят через всю толщину мата при каждом ударе. Предпочтительно, глубина проникновения игл (длина иглы, выходящей из мата после того, как она прошла сквозь него) составляет от 5 до 20 мм. Предпочтительно иглы имеют диаметр (меньший круг, полностью включающий все поперечное сечение иглы, в том числе зазубрины), составляющий от 0,2 до 3 мм, более предпочтительно от 0,5 до 1,5 мм. Такое пробивание иглами делает мат пригодным для обработки, способным сворачиваться и разворачиваться, легко деформируемым руками в пресс-форме, при этом не повреждая руки оператора, не оставляя отметин на поверхности в виде отверстий. Благодаря этому особо специфическому иглопробиванию мат можно перемещать с большими скоростями, например, по меньшей мере 2 м/мин, или по меньшей мере 5 м/мин,или даже по меньшей мере 8 м/мин. Вообще, наибольшая скорость составляет 35 или 30 м/мин, предпочтительно 20 м/мин. При прохождении игл сквозь мат волокна захватываются зазубринами и увлекаются ими с образованием петель поперек мата без разрыва волокон. Эти петли связывают мат и позволяют легко его деформировать, сохраняя функцию связующего вещества при его помещении в форму. Эти петли не колют руки, так как нити не разорваны. Для осуществления вышеописанного иглопробивания, можно применять, например, определенные цилиндрические устройства для предварительного пробивания, обычно предназначенные для обработки войлоков из полимерных волокон, как, например, машина РА 169, или РА 1500, или РА 2000, выпускаемая в продажу фирмой Asselin (группа NSC). В машине этого типа иглы движутся по эллипсу с горизонтальной составляющей, позволяющей иглам в мате следовать за его смещением. Мат согласно изобретению обычно имеет поверхностную плотность, составляющую от 50 до 3000 г/м 2. Это может быть мат из резаных волокон или мат из непрерывных волокон. Таким образом, перед иглопробиванием на ленточный конвейер, движущийся в направлении иглопробивной машины, осаждают или напыляют резаные волокна, длина которых обычно составляет от 10 до 600 мм, более конкретно от 12 до 100 мм, или непрерывные волокна. В случае непрерывных волокон, число которых может составлять от 5 до 1200, их напыляют на ленточный конвейер, движущийся посредством качающегося рычага, поперек направления движения ленточного конвейера. Технология напыления непрерывных волокон, раскрыта, например, в публикации WO02/084005. Каждое из напыляемых волокон может содержать от 20 до 500 единичных нитей (фактически, непрерывных нитей). Предпочтительно, нить имеет номер от 12,5 до 100 текс (г/км). Материал, составляющий волокна (непрерывные нити) и, следовательно, сами волокна могут содержать стекло, пригодное для образования волокон, такое, как стекло Е или стекло, описанное в патенте Франции 2768144, или устойчивое к щелочам стекло, называемое стеклом AR, которое содержит по меньшей мере 5 моль% ZrO2. В частности, применение стекла AR приводит к получению, эффективно упрочняющей цементной матрицы мата или позволяющему упрочнить композиционные материалы термореактивной матрицы перед тем, как привести их в контакт с коррозионно-активной средой. Стекло может также не содержать бора. Кроме того, можно также применять смесь стекловолокна и полимерных волокон, таких как полипропиленовые, в частности, смешанные волокна, поступающие в продажу под маркой Twintex производства Saint-Gobain Vetrotex, Франция. Таким образом, волокна, используемые для изготовления мата, содержат волокна (нити) из стекла.-3 007699 Настоящее изобретение относится также к способу изготовления мата, включающему вышеописанный этап иглопробивания. Перед пробивкой резаные или непрерывные волокна наносят или напыляют на движущийся ленточный конвейер. На этой стадии волокна могут быть сухими, потому что они поступают с ровничных веретен (или бобин) или потому что они были высушены после замасливания и перед иглопробиванием согласно изобретению. Однако заявитель обнаружил, что предпочтительно, чтобы волокна для прохождения в иглопробивную машину были влажными. Действительно, проход ленточного конвейера (служащего для приема волокон) на иглопробивную машину осуществляется более легко благодаря тому, что волокна слегка склеиваются между собой благодаря склеивающему эффекту, который придала им пропитывающая жидкость. Этот склеивающий эффект может, в частности, естественным образом происходить от замасливания волокон сразу после волокнообразования. Таким образом, скачок или переход от ленточного конвейера на иглопробивную машину, даже когда нити еще не связаны, осуществляется легче из-за связности полотна благодаря его пропитке. Если волокна вначале сухие, при желании можно пропитать их перед пробиванием иглами для облегчения перехода от одного устройства к другому, более точно от перехода с ленточного конвейера, принимающего волокна, на иглопробивную машине. Мат согласно изобретению может при необходимости подвергаться по меньшей мере одной сушке. Если используемые волокна вначале сухие, и волокна не пропитываются какой-либо жидкостью, сушка не является необходимой. Сушка необходима, если волокна во время изготовления мата согласно изобретению пропитаны жидкостью. Обычно волокна замасливают незадолго до момента их применения в способе согласно изобретению. Можно сушить волокна на движущемся ленточном конвейере перед иглопробиванием. Однако, как уже говорилось, предпочтительно сохранить пропитанное состояние для иглопробивания, в таком случае полотно из волокон сушат предпочтительно только после пробивки. Сушка может быть проведена путем прохождения движущегося ленточного конвейера через сушильную печь при температуре, составляющей от 40 до 170 С, в частности от 50 до 150 С. При такой термической обработке не происходит слишком сильного застывания замасливателя волокон, которые полностью сохраняют свою мягкость. Мат согласно изобретению может быть включен в комплекс, содержащий несколько наложенных друг на друга слоев. В частности, мат согласно изобретению в варианте, в котором применяются непрерывные волокна, может образовывать слой непрерывных волокон, распределенных случайным образом в волокнистой структуре, что является объектом изобретения, раскрытым в публикации WO 03/060218,описание которой введено в настоящее описание ссылкой. Более точно, мат согласно изобретению может быть частью многослойного комплекса со следующей структурой: мат согласно изобретению + слой резаных волокон с одной стороны указанного мата, или мат согласно изобретению + слой резаных волокон с обеих сторон указанного мата (комплекс с 2 или 3 слоями). Можно осаждать на движущийся ленточный конвейер первый слой волокон (например, резаные волокна длиной, например, от 12 до 100 мм),затем осадить на этот слой волокна, для получения мата согласно изобретению, затем провести пробивание мата иглами согласно изобретению и связать тем самым между собой эти два слоя путем иглопробивания. Можно также добавить третий слой (например, резаные волокна длиной, например, от 12 до 100 мм) перед иглопробиванием. В конце изготовления мата можно при необходимости провести обрезку краев полосы полученного мата, так как края могут в определенных случаях иметь структуру или плотность, немного отличающуюся от центральной части. В рамках заявленного изобретения, можно осуществлять следующие стадии: а) связывание волокна мата связующим веществом, растворимым в воде, (например, поливиниловым спиртом) перед пробиванием иглами, а затем удаление связующего вещества растворением в воде или в водном растворе перед иглопробиванием; б) связывание волокна мата связующим веществом, растворимым в воде (например, поливиниловым спиртом) перед иглопробиванием, затем удалении свяжущего вещества путем растворения в воде или водном растворе после иглопробивания; в) осаждение или напыление волокна на пленку, размещенную на движущемся ленточном конвейере, затем сворачивание полотна из несвязанных волокон одновременно с пленкой (эта последняя препятствует смешению разных свернутых слоев), для возможного промежуточного хранения, далее разворачивание двойного слоя пленка/полотно, удаление пленки и повторное помещение полотна на движущийся ленточный конвейер для продолжения процесса согласно изобретению. Мат, полученный способом согласно изобретению, не содержит связующего вещества. Он является симметричным относительно плоскости, которая параллельна ему и проходит через его середину. Он является достаточно связанным для сворачивания в виде рулона и разворачивания для применения. Настоящее изобретение обеспечивает получение, в частности, пробитого иглами мата из непрерывных волокон или резаных волокон (предпочтительно, из непрерывных волокон), состоящий из стекловолокна, при необходимости замасленного, и без видимых невооруженным глазом отверстий от игл. Таким образом, этот мат содержит максимальное количество стекла для максимально возможного упрочнения композиционного материала при отсутствии синтетических материалов на основе полимеров (ПП, поли-4 007699 эфир и т.д.), не упрочняющих композиционный материал, за исключением возможных органических составляющих замасливающей волокна пропитки. Данный мат благоприятно используется для упрочнения композиционного материала в способе отливки в закрытой форме или в рамках технологии с использованием предварительно пропитанного мата или для непосредственной пропитки смолой для получения плит, в частности, особенно полупрозрачных. Мат, полученный способом согласно изобретению, может быть введен в предварительно пропитанный лист. В таком случае мат согласно изобретению помещают в непрерывном режиме между двумя слоями термореактивной смолы. Указанный мат разворачивают, а затем помещают непосредственно между двумя слоями смолы. Помимо мата согласно изобретению, не запрещается вводить в предварительно пропитанный лист другие упрочняющие слои, как, например, резаные волокна, в частности, из стекла. Например, можно осуществить следующие стадии: разворачивание мата согласно изобретению горизонтально на слой смолы; нанесение на мат резаных волокон; разворачивание слоя смолы на резаные волокна. Можно также поместить слой резаных волокон перед разворачиванием мата согласно изобретению. Предварительно пропитанный лист может служить для изготовления композиционного материала путем отливки листа приложением давления к основным его сторонам, что приводит к расширению листа в пресс-форме перед отверждением смолы. В случае, когда мат состоит из непрерывных волокон, указанный лист перед отливкой под давлением предпочтительно имеет площадь, составляющую от 50 до 80% площади формы и, следовательно, площади готового изделия. То, что для получения мата согласно изобретению не используется химическое связующее вещество, позволяет получить особенно просвечивающие композиционные материалы. Действительно, заявитель утверждает, что отсутствие связующего вещества существенно улучшает просвечивание готового композиционного материала. Для получения таких просвечивающих композиционных материалов можно, в частности, применять способ, показанный на фиг. 4. Согласно этому способу разворачивают пленку 41 (обычно из полиэфира), на которую наносят наружный отделочный слой 42 (обычно полиэфирной смолы). Затем на слой 42 разворачивают мат 43 согласно изобретению. Разворачивают другую пленку 44 для размещения наружного отделочного слоя 45, причем комбинацию пленки 44 и смол 45 наносят на мат согласно изобретению со стороны слоя 45. Затем полученную композицию подвергают термической обработке на установке 46 для затвердевания отделочного слоя, затем две пленки 41 и 44 снимают и принимают твердый композиционный материал в точке 47. При необходимости композиционному материалу можно придать особую форму или особый рельеф непосредственно перед отверждением, например, волнистость (пример применения: кровли). На фиг. 1 очень схематично показан принцип иглопробивания, благодаря которому иглы следуют за матом, когда они проходят сквозь него. Мат 1 движется под доской 2, снабженной иглами 3 с зазубринами, направленными к ее основанию (игольная доска), причем указанная доска приводится в движение с двумя составляющими, одной горизонтальной, СН, и другой вертикальной, CV, благодаря системе рычагов, вращающихся вокруг фиксированной точки 4. Размеры этих разных элементов машины рассчитывают так, чтобы горизонтальная составляющая СН была по существу равна скорости мата VM, когда иглы находятся в мате. Изображение на фиг. 1 очень схематично, и вместо простого кругового движения,предлагаемого фиг. 1, даже если оно удовлетворительно, предпочтительно движение по эллипсу (при этом большая ось эллипса вертикальна, а малая ось эллипса горизонтальна), которое позволяет горизонтальной составляющей лучше следовать за скоростью мата, обычно постоянной. На фиг. 2 показана игла 3, закрепленная в игольной доске 2. Видно, что игла снабжена зазубринами 5, направленными к игольной доске, то есть вверх, когда мат находится под игольной доской (зазубрины направлены как у рыболовного крючка). На фиг. 3 схематически показан процесс согласно изобретению: волокна, пропитанные замасливающей жидкостью и образующие полотно 1, движутся благодаря ленточному конвейеру 6 в направлении иглопробивной машины 7. Полотно проходит через точку 8 ленточного конвейера 6 в иглопробивную машину 7. Иглопробивная машина включает два больших перфорированных цилиндрических элемента 9 и 9', приводящиеся во вращение когерентно со скоростью ленточного конвейера 6. Эти два цилиндрических элемента охватывают полотно, чтобы продвигать его без перекашивания или вытягивания. Доска 2 с иглами 3 находится внутри верхнего цилиндрического элемента (та же система и в нижнем цилиндре) и приводится в движение по эллипсу 10, горизонтальная составляющая которого по существу соответствует скорости VM продвижения мата. Иглы проходят сквозь верхний цилиндрический элемент,который снабжен соответствующими отверстиями, затем через полотно для его пробивания, затем, возможно, через нижний цилиндрический элемент, затем возвращаются вверх по эллиптической траектории. Выходя из иглопробивной машины 7, мат снова переходит в точке 11 на другой ленточный конвейер 12, который ведет его в сушильную печь 13. После выхода из печи мат можно сворачивать и хранить. В момент применения его можно наиболее удовлетворительным образом развертывать, разрезать, перемещать, обрабатывать, помещать в пресс-форму и отливать в форме для литья под давлением. Его можно также хорошо пропитывать инжекцией смолы. Он имеет хорошую проницаемость для смолы, особенно-5 007699 если получен из непрерывных волокон. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения мата, содержащего стекловолокно, включающий осаждение или напыление волокон, содержащих стекловолокно, на движущийся ленточный конвейер для образования полотна из указанных волокон, перемещаемого ленточным конвейером, и пробивание иглами с зазубринами, проходящими через полотно и перемещающимися в направлении полотна по существу с той же скоростью, с которой они проходят сквозь него, при плотности ударов, составляющей от 1 до 25 ударов на см 2. 2. Способ по предыдущему пункту отличающийся тем, что наибольшая плотность ударов пробивок иглами составляет 15 ударов на см 2. 3. Способ по предыдущему пункту отличающийся тем, что наибольшая плотность ударов иглами составляет 10 ударов на см 2. 4. Способ по одному из предыдущих пунктов, отличающийся тем, что плотность ударов иглами составляет по меньшей мере 2 удара на см 2. 5. Способ по одному из предыдущих пунктов, отличающийся тем, что волокна являются непрерывными волокнами, включающими стекловолокно. 6. Способ по одному из пп.1-4, отличающийся тем, что волокна являются резаными волокнами,включающими стекловолокно. 7. Способ по одному из предыдущих пунктов, отличающийся тем, что пробивание проводится иглами, закрепленными на основании, и зазубрины игл направлены к основанию. 8. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью от 2 до 35 м/мин. 9. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью по меньшей мере 8 м/мин. 10. Способ по одному из предыдущих пунктов, отличающийся тем, что полотно и мат, получаемый из него, перемещаются со скоростью не более 20 м/мин. 11. Способ по одному из предыдущих пунктов, отличающийся тем, что иглы совершают перемещение по эллипсу. 12. Способ по одному из предыдущих пунктов, отличающийся тем, что мат не содержит связующего вещества. 13. Мат из непрерывных волокон, пробитый иглами, состоящий из стекловолокна, при необходимости замасленного, и без видимых невооруженным глазом отверстий от игл, связанный петлями волокон. 14. Мат по предыдущему пункту, выполненный в виде рулона. 15. Способ получения композиционного материала из термореактивной матрицы, включающий пропитывание мата по п.13 термореактивной смолой. 16. Способ по предыдущему пункту, отличающийся тем, что он является литьем под давлением в закрытой форме. 17. Способ получения предварительно пропитанного листа, включающий непрерывное введение мата по п.13 между двумя слоями термореактивной смолы. 18. Предварительно пропитанный лист содержит мат по п.13 и термореактивную смолу. 19. Способ изготовления композиционного материала путем литья под давлением листа по предыдущему пункту посредством приложения давления к его основным поверхностям, приводящему к расширению листа перед отверждением смолы. 20. Композиционный материал, полученный способом по одному из пп.15, 16 или 19. 21. Композиционный материал из термореактивной матрицы и упрочняющего средства, включающего непрерывное стекловолокно.

МПК / Метки

МПК: D04H 13/00, D04H 3/10

Метки: мат, нетканный, стекловолокна

Код ссылки

<a href="https://eas.patents.su/8-7699-netkannyjj-mat-iz-steklovolokna.html" rel="bookmark" title="База патентов Евразийского Союза">Нетканный мат из стекловолокна</a>

Предыдущий патент: Усовершенствования, относящиеся к нанесению покрытия на обёртку стержней

Следующий патент: Короткий дисковый культиватор

Случайный патент: Полимерные конъюгаты мутантного неубластина