Получение сетки из стекловолокна и целлюлозного волокна в катионной среде

Формула / Реферат

1. Способ получения сетки, содержащей стекловолокна и целлюлозные волокна, в ходе которого

диспергируют в технологической воде разрезанные стекловолокна и целлюлозные волокна,

формируют слой в формирующем устройстве путем прохождения дисперсии по формующему полотну, через которое стекает технологическая вода, при этом волокна удерживаются на указанном полотне, а дисперсия в момент прохождения содержит катионную технологическую воду, затем

производят термическую обработку в сушильном устройстве.

2. Способ по п.1, отличающийся тем, что в момент прохождения дисперсии по формующему полотну технологическая вода является катионной от 1Ч 10-4N до 1Ч 10-3N.

3. Способ по п.2, отличающийся тем, что в момент прохождения дисперсии по формующему полотну технологическая вода является катионной от 1,5Ч 10-4N до 4Ч 10-4N.

4. Способ по любому из пп.1-3, отличающийся тем, что способ является непрерывным, при этом технологическую воду рециркулируют и она имеет катионный характер по всему циркуляционному контуру.

5. Способ по любому из пп.1-4, отличающийся тем, что технологическая вода содержит катионный диспергатор.

6. Способ по любому из пп.1-5, отличающийся тем, что в момент прохождения дисперсии по формующему полотну суммарная масса волокон составляет от 0,01 до 0,5 маc.% указанной дисперсии.

7. Способ по любому из пп.1-6, отличающийся тем, что в момент прохождения дисперсии по формующему полотну суммарная масса волокон составляет от 0,02 до 0,05 маc.% указанной дисперсии.

8. Способ по любому из пп.1-7, отличающийся тем, что в момент прохождения дисперсии по формующему полотну вязкость технологической воды при 20шС составляет от 1 до 20 мПаЧ с.

9. Способ по любому из пп.1-8, отличающийся тем, что в момент прохождения дисперсии по формующему полотну вязкость технологической воды при 20шС составляет от 3 до 16 мПаЧ с.

10. Способ по любому из пп.1-9, отличающийся тем, что наносят связующее после формирования слоя и перед термической обработкой.

11. Способ по любому из пп.1-10, отличающийся тем, что термическую обработку осуществляют при температуре от 140 до 250шС.

12. Способ по любому из пп.1-11, отличающийся тем, что конечная сетка содержит

от 2 до 12% целлюлозы,

от 70 до 80% стекла,

от 8 до 27% связующего.

13. Способ по любому из пп.1-12, отличающийся тем, что конечная сетка имеет поверхностную плотность от 20 до 150 г/м2.

14. Способ по любому из пп.1-13, отличающийся тем, что конечная сетка имеет поверхностную плотность от 30 до 130 г/м2.

15. Способ по любому из пп.1-14, отличающийся тем, что целлюлозное волокно вводят в технологическую воду в виде смеси вода/масса.

16. Способ по любому из пп.1-15, отличающийся тем, что целлюлозу не подвергают обработке катионным полимером до введения в технологическую воду.

17. Способ по любому из пп.1-16, отличающийся тем, что ни целлюлозу, ни стекловолокно не подвергают обработке катионным соединением до введения в технологическую воду.

18. Сетка, содержащая

от 2 до 12% целлюлозы,

от 70 до 80% стекла,

от 8 до 27% связующего,

прочность на разрыв которой, измеренная в соответствии со стандартом ISO 1974, превышает 430 gf.

19. Сетка по п.18, отличающаяся тем, что прочность на разрыв, измеренная в соответствии со стандартом ISO 1974, превышает 450 gf.

20. Сетка по любому из пп.18-19, отличающаяся тем, что прочность при растяжении превышает 22 kgf при измерении в соответствии со стандартом ISO 3342: ширина шаблона, по которому вырезают опытный образец, составляет 50 мм, а скорость перемещения зажимов составляет 50 мм/мин± 5 мм/мин.

Текст

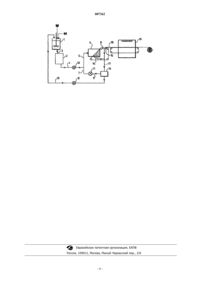

007362 Изобретение относится к способу получения в катионной среде сетки, содержащей стекловолокна и целлюлозные волокна. Сетки, содержащие стекловолокна и целлюлозные волокна, обладают одновременно высокой прочностью при растяжении и прочностью на разрыв. Такое сочетание свойств делает этот вид материала пригодным для армирования кровельных покрытий (по-английски называемых "shungle"), которые часто называют "канадскими кровельными покрытиями". Такие кровельные покрытия обычно получают путем пропитывания волокнистой структуры, например сетки, гудроном или асфальтом. Под сеткой (по-английски "veil") подразумевают нетканый материал, содержащий полностью диспергированные филаменты. Сетки согласно настоящему изобретению обычно имеют поверхностную плотность от 20 до 150 г/м 2 и более конкретно от 30 до 130 г/м 2, например примерно 100 г/м 2. В патенте WO 9913154 описан способ получения путем замачивания сетки стекло/целлюлоза, содержащей от 5 до 15% связующего. В соответствии с указанным документом диспергирование волокон осуществляют в присутствии анионного модификатора вязкости (Nalco 2388) и диспергатора, свойства которого не уточняются. В патенте WO 0111138 описан способ получения в две стадии, на первой стадии которого получают суспензию, содержащую целлюлозные волокна и катионный полимер, на второй стадии получают суспензию, содержащую стекловолокна, диспергатор и модификатор вязкости, причем обе суспензии затем объединяют, прежде чем поместить их на формовочное полотно. В указанном патенте ничего не говорится об ионном или неионном характере технологической воды в момент ее прохождения по формовочному полотну. Водный раствор, в котором диспергируют волокна, называют технологической водой. Заявителем было обнаружено, что природа ионных свойств технологической воды в момент прохождения суспензии,содержащей два вида волокон, по формовочному полотну имеет очень большое значение для качества самой дисперсии и, следовательно, для однородности полученной сетки. Способ согласно изобретению является очень простым, т.к. позволяет суспендировать в одну стадию и непосредственно в технологической воде одновременно стекловолокна и целлюлозные волокна. Непрерывный способ получения сетки заключается в том, что слой диспергированных волокон проходит через несколько последовательных устройств, в каждом из которых указанные волокна подвергают определенной обработке. Слой волокон, полученный в "формирующем устройстве", проходит затем, в случае необходимости, через "устройство для нанесения связующего", затем через "сушильное устройство". Перемещение слоя через указанные устройства осуществляют с помощью конвейерных лент, причем обычно слой можно перемещать с одной ленты на другую. Способ согласно изобретению включает в себя: стадию диспергирования в технологической воде разрезанных стекловолокон и целлюлозных волокон, затем стадию формирования слоя в формирующем устройстве путем прохождения дисперсии по формующему полотну, через которое стекает технологическая вода, при этом волокна удерживаются на указанном полотне, а дисперсия в момент прохождения имеет положительный ионный заряд (т.е. катионный), поскольку технологическая вода в этот момент сама является катионной, т.е. предпочтительно 10 мл технологической воды в этот момент можно нейтрализовать с помощью от 1 до 4 мл титрующего анионного раствора при 11-3N, затем стадию термической обработки в сушильном устройстве. Согласно изобретению технологическая вода является катионной, по меньшей мере, с того момента, когда в нее начинают вводить волокна. Предпочтительно технологическая вода, так же как и дисперсия, которая ее содержит, остается катионной, по меньшей мере, до прохождения по формующему полотну. В непрерывном способе, в котором технологическую воду рециркулируют, последняя обычно постоянно остается катионной. Таким образом, способ может быть непрерывным, при этом технологическую воду рециркулируют и она имеет катионный характер по всему циркуляционному контуру. Катионный характер технологической воды является основой качественной дисперсии стекловолокон и целлюлозных волокон начиная с момента их введения в указанную воду и до прохождения по формующему полотну. Таким образом, согласно изобретению нет необходимости в получении предварительной катионной дисперсии одного из видов волокон (целлюлозы или стекла), прежде чем смешивать эти волокна с другим видом волокон. В частности, не является необходимым, например, обрабатывать целлюлозу в предварительной дисперсии с помощью катионного полимера (или другого катионного продукта), прежде чем смешивать указанную целлюлозу со стекловолокнами в технологической воде. Также не является необходимым обрабатывать стекловолокно в предварительной дисперсии с помощью катионного полимера (или другого катионного продукта), прежде чем смешивать это стекловолокно с целлюлозой в технологической воде. Таким образом, ни целлюлозное волокно, ни стекловолокно обычно не подвергают обработке катионным соединением до введения в технологическую воду. Сохранение катионного характера технологической воды не исключает присутствия, в случае необходимости, в указанной воде анионных, неионных или амфотерных (т.е. одновременно катионных и анионных) ингредиентов, поскольку обычно благодаря присутствию, по меньшей мере, одного другого ка-1 007362 тионного ингредиента общий катионный характер технологической воды сохраняется. Обычно технологическая вода содержит, по меньшей мере, один катионный диспергент в количестве, достаточном для того, чтобы технологическая вода была катионной. Ионный характер технологической воды можно определить путем потенциометрического титрования. С этой целью можно, в частности, использовать детектор заряда частиц, например детектор маркиMutek PCD 03, и титратор Mutek Titrator PCD-Two. Метод заключается в нейтрализации определенного объема (например, 10 мл) технологической воды, катионный характер которой определяют, с помощью измеренного объема титрующего водного анионного раствора. В качестве титрующего раствора можно,например, использовать раствор полиэтиленсульфоната натрия (называемый "Pes-Na"), например, при 10-3N. Катионный характер технологической воды можно выразить в количестве мл раствора Pes-Na,необходимом для нейтрализации 10 мл титрованной технологической воды. Предпочтительно катионный характер технологической воды таков, что 10 мл технологической воды можно нейтрализовать с помощью от 1 до 10 мл анионного титрующего раствора при 10-3N и предпочтительно от 1,5 до 4 мл указанного титрующего раствора. Это означает также, что технологическая вода является преимущественно катионной от 110-4N до-3 110 N и предпочтительно от 1,510-4N до 410-3N. Для диспергирования в воде волокна должны оставаться самостоятельными и не группироваться в смешанном состоянии в технологической воде. Если в воде диспергируют разрезанные нити, образованные волокнами, эти нити должны обладать способностью разделяться на филаменты при диспергировании в воде. Под "нитью" подразумевают совокупность смежных филаментов, и более конкретно она содержит от 10 до 2000 волокон. Таким образом, волокна можно вводить в технологическую воду в виде нитей, содержащих более конкретно от 10 до 2000 волокон. Стекловолокна могут быть связаны в процессе их производства с тем, чтобы в случае необходимости из них можно было сформировать нити, в частности с помощью жидких связующих, содержащих органосилан и/или клеящее вещество (по-английски "film former"). В этом случае волокна предпочтительно не сушат, прежде чем диспергировать их в воде, с тем, чтобы избежать их склеивания между собой, благодаря чему они образуют дисперсию в виде индивидуальных филаментов. Целлюлозные волокна обычно получают из целлюлозной массы. Эту целлюлозную массу обычно получают из коммерческих листов картона, которые размачивают водой. Эта вода, используемая для размачивания картона, затем служит для транспортировки массы в направлении диспергирующего устройства. Такая смесь вода/масса обычно содержит именно то количество воды, которое достаточно для перемещения массы cтеканием. Такая смесь масса/вода перед ее введением в диспергирующую среду обычно содержит от 70 до 99 мас.% воды и от 1 до 30 мас.% целлюлозы. Диспергирование обоих видов волокон в технологической воде можно осуществлять, например, в пульпере. На первой стадии такое диспергирование можно осуществлять в пульпере, используя, например, такое количество волокон, что суммарная масса стекловолокна + целлюлозные волокна составляет от 0,01 до 0,5 мас.% суммарной массы волокон и технологической воды. Предпочтительно дисперсия волокна/технологическая вода в момент перехода на стадию формирования слоя на формующем полотне такова, что суммарная масса волокон составляет от 0,01 до 0,5 маc.% указанной дисперсии и предпочтительно от 0,02 до 0,05 маc.% указанной дисперсии. Количество волокна в дисперсии может уменьшаться при переходе из пульпера в устройство для формирования слоя. В технологической воде соотношение массы стекловолокон и массы целлюлозных волокон то же,что в искомой конечной сетке. Технологическая вода может содержать загуститель, служащий для повышения вязкости технологической воды. Этот загуститель может присутствовать в технологической воде из расчета от 0 до 0,5 маc.%. Таким загустителем может, например, являться гидроксиэтилцеллюлоза (например, Natrosol 250HHR фирмы Hercules). Гидроксиэтилцеллюлоза является соединением анионного типа. Технологическая вода обычно содержит катионный диспергатор. Этот катионный диспергатор может обычно присутствовать в технологической воде из расчета от 0 до 0,1 мас.%. В качестве такого катионного диспергатора можно, например, использовать гуанидин или амин, содержащий жирную цепочку. Можно также использовать аэрозоль С 61, выпускаемый фирмой CYTEC. Можно также использовать полиоксилированный алкиламин. Предпочтительно загуститель вводят так, чтобы при 20 С вязкость технологической воды составляла от 1 до 20 мПас и предпочтительно от 3 до 16 мПас. Дисперсию технологическая вода/волокна перемешивают, затем направляют на проницаемое формующее полотно, которое пропускает технологическую воду и удерживает волокна на поверхности. Технологическую воду можно отсасывать в целях улучшения ее удаления. Технологическую воду можно рециркулировать для повторного смешивания с волокнами. Таким образом, волокна образуют слой на поверхности формующего полотна. Не является необходимым пропускать сформированный слой через устройство для нанесения связующего, если в дисперсию уже ввели связующее или предшественник связующего конечной сетки.-2 007362 Однако обычно дисперсия не содержит связующее или предшественник конечного связующего и это связующее или этот предшественник связующего обычно наносят на сетку в устройстве для нанесения связующего или его предшественника, находящемся между стадией формирования слоя и стадией термической обработки. Конечная сетка (в сухом состоянии после термической обработки) обычно содержит от 8 до 27 мас.% связующего и более конкретно от 15 до 21 маc.% связующего, причем остальная масса сетки обычно содержит массу волокон, включая возможные связующие агенты, которыми они покрыты. Таким образом, полученная сетка обычно содержит: от 2 до 12% целлюлозы,от 70 до 80% стекла,от 8 до 27% связующего. Если выбирают технологию нанесения, по меньшей мере, части всего количества связующего с помощью устройства для нанесения связующего, его, как правило, наносят в виде водной дисперсии или путем замачивания между двумя формовочными полотнами, и в этом случае продукт, находящийся между двумя полотнами, погружают в ванну с помощью пары роликов,или путем наложения на слой волокон с помощью каскада, это означает, что водную дисперсию связующего выливают на слой волокон струйкой, перпендикулярной указанному слою и перпендикулярной по отношению к направлению движения указанного слоя. Можно использовать связующее, обычно применяемое для такого способа осуществления. В частности, можно использовать пластифицированный поливинилацетат (PVAc), или акриловый или самосшиваемый акриловый стирол, или мочевину формальдегида, или меламинформальдегид. Избыток связующего можно удалять отсасыванием через формующее полотно. Стадия термической обработки служит для упаривания воды, а также для проведения возможных химических реакций между различными компонентами, и/или для превращения предшественника связующего в связующее, и/или для придания связующему его конечной структуры. Термическую обработку можно осуществлять путем нагревания от 140 до 250 С и более конкретно от 180 до 230 С. Продолжительность термической обработки обычно составляет от 2 с до 3 мин и более конкретно от 20 с до 1 мин (например, 30 с при 200 С). Сетку можно сушить и подвергать термической обработке в сушильной камере горячим воздухом, циркулирующим через конвейерную ленту. На фиг. 1 схематически изображен промышленный способ непрерывного получения сетки согласно изобретению, (g) обозначает подачу стекловолокон в пульпер, а (с) обозначает подачу целлюлозных волокон в тот же пульпер в присутствии технологической воды и при перемешивании для получения дисперсии. Затем смесь может быть слита в резервуар для хранения 2 по трубопроводу 3, причем функция резервуара для хранения заключается в продлении смешивания филаментов и технологической воды. Этот резервуар для хранения не является обязательным элементом. Затем смесь по трубопроводу 4 перемещается в трубопровод 5, в котором поток смеси из трубопровода 4 соединяется с потоком рециркулируемой технологической воды, поступающим из головной коробки ("head box") по трубопроводу 7. В этот момент содержание волокон в смеси волокна/технологическая вода значительно снижается. Позиция 14 обозначает сток технологической воды, позиция 15 ее возможный отсос через формовочное полотно 8, и технологическую воду рециркулируют по трубопроводу 17. Затем эту рециркулированную воду разделяют (16), чтобы, например, 10% направить обратно в пульпер по трубопроводу 10 и примерно 90% направить обратно в головную коробку 6 по трубопроводам 9, 7, затем 5. Циркуляцию в трубопроводах обеспечивают насосы 11, 12 и 13. Насос 11 называют основным насосом ("fan pump"). Затем формируемая сетка 18 "перемещается" в сушильное устройство 19, где происходит термическая обработка, и полученную сетку скатывают в рулон (20). Изобретение позволяет получать сетки, прочность на разрыв которых, измеряемая в соответствии со стандартом ISO 1974, может превышать 430 и даже 450 gf, обладая при этом высокой прочностью при растяжении, обычно превышающей 22 kgf, измеряемой в соответствии со стандартом ISO 3342: ширина шаблона, по которому вырезают опытный образец, составляет 50 мм, а скорость перемещения зажимов составляет 50 мм/мин 5 мм/мин. Это применимо, в частности, к сетке согласно изобретению, массовое отношение стекло/целлюлоза (без связующего) которой составляет от 2,4/97,5 до 14,6/85,3. Пример. Ниже приводится описание периодического способа, осуществляемого в лабораторных условиях. Получают катионную технологическую воду, содержащую: 0,25 мас.% гидроксиэтилцеллюлозы (марки Nastrol 250HHR фирмы Hercules) в качестве загустителя,0,015 маc.% AerosolC61 Cytec (поверхностно-активное вещество, "комплекс алкилгуанидин-аминэтанола в изопропаноле") в качестве катионного диспергатора,воду в количестве, достаточном до получения 100% композиции технологической воды. Она имеет катионный характер, требуемый согласно настоящему изобретению с учетом того, что измерения показывают 2,6 мл противоиона при концентрации 10-3N на 10 мл технологической воды. В 5 л технологической воды вводят:-3 007362 3 г суспензии целлюлозных волокон в воде, имеющей следующие характеристики: очистка при 60SR, сухость 14,5% (т.е. 14,5% сухого вещества),8 г стекловолокна с диаметром филаментов, равным примерно 13 мкм, разрезанного на части, длиной примерно 8 мм. Вязкость технологической воды составляет 15 мПас при 20 С до ввода целлюлозных волокон и стекловолокон. Указанную дисперсию подвергают энергичному перемешиванию в течение 7 мин, затем эту предварительную дисперсию помещают в лабораторную прямоугольную форму ("hand sheet mold") (30 см х 30 см), содержащую 25 л технологической воды. Затем воду выводят, и смесь волокон остается на формовочном полотне. Сетка, полученная на формовочном полотне, проходит над щелью подсоса, через которую выводят избыток технологической воды. Затем форму пропитывают водной дисперсией связующего (типа самосшиваемого связующего мочевина-формальдегида) путем замачивания между двумя формовочными полотнами. Избыток связующего удаляют путем прохождения над щелью подсоса. Полученный лист затем сушат и подвергают термической обработке в сушильной камере горячим воздухом в течение 90 с при 200 С. Согласно изобретению получают сетку, масса квадратного метра в граммах которой составляет 100 г/м 2. Эта сетка имеет высокую прочность на разрыв. Ниже в таблице приведены значения прочности при растяжении и на разрыв в зависимости от массового отношения стекло/целлюлоза. Было установлено, что прочность на разрыв сеток, содержащих 5 и 10% целлюлозы, на 19% выше,чем других сеток, при этом они обладают очень высокой прочностью при растяжении. Сравнительный пример. Далее описан периодический способ, осуществляемый в лабораторных условиях. Получают анионную технологическую воду, содержащую: 0,0044 мас.% анионного полиакриламида (марки Nalco D 9641 фирмы Nalco) в качестве загустителя,0,0044 мас.% этоксилированного алифатического алкиламина (марки Schercopol DSB 140 фирмыScher Chemicals) в качестве катионного диспергатора,воду в количестве, достаточном до получения 100% композиции технологической воды. Вода имеет анионный характер с учетом того, что измерения показывают 1,6 мл противоиона (катионный титрующий раствор: Poly-DADMAC = полидиаллилдиметиламмонийхлорид) при концентрации 10-3N на 10 мл технологической воды. В 5 л технологической воды вводят: 3 г суспензии целлюлозных волокон в воде, имеющей следующие характеристики: очистка при 60SR, сухость 14,5% (т.е. 14,5% сухого вещества),8 г стекловолокна с диаметром филаментов, равным примерно 13 мкм, разрезанного на части, длиной примерно 8 мм. Вязкость технологической воды составляет 2,5 мПас при 20 С до ввода целлюлозных волокон и стекловолокон. Указанную дисперсию подвергают энергичному перемешиванию в течение 7 мин, затем эту предварительную дисперсию помещают в лабораторную прямоугольную форму ("hand sheet mold") (30 см х 30 см), содержащую 25 л технологической воды. Затем воду выводят, и смесь волокон остается на формовочном полотне. Распределение волокон на полотне очень плохое. Имеется флокуляция совокупности волокон(стекла и целлюлозы), связанная с анионным характером технологической воды. Волокнистая структура содержит только реагломерированные волокна. Можно осуществить перемещение над щелью подсоса,через которую выводят избыток технологической воды, пропитать волокна связующим (типа самосшиваемого связующего мочевина-формальдегида) в водной дисперсии путем замачивания между двумя формовочными полотнами, удалить избыток связующего путем прохождения над щелью подсоса и высушить и подвергнуть термической обработке волокнистую структуру в сушильной камере горячим воздухом в течение 90 с при 200 С. Однако полученная волокнистая структура не обладает устойчивостью и проведение испытаний на механическую прочность не представляется возможным. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения сетки, содержащей стекловолокна и целлюлозные волокна, в ходе которого диспергируют в технологической воде разрезанные стекловолокна и целлюлозные волокна,-4 007362 формируют слой в формирующем устройстве путем прохождения дисперсии по формующему полотну, через которое стекает технологическая вода, при этом волокна удерживаются на указанном полотне, а дисперсия в момент прохождения содержит катионную технологическую воду, затем производят термическую обработку в сушильном устройстве. 2. Способ по п.1, отличающийся тем, что в момент прохождения дисперсии по формующему полотну технологическая вода является катионной от 110-4N до 110-3N. 3. Способ по п.2, отличающийся тем, что в момент прохождения дисперсии по формующему полотну технологическая вода является катионной от 1,510-4N до 410-4N. 4. Способ по любому из пп.1-3, отличающийся тем, что способ является непрерывным, при этом технологическую воду рециркулируют и она имеет катионный характер по всему циркуляционному контуру. 5. Способ по любому из пп.1-4, отличающийся тем, что технологическая вода содержит катионный диспергатор. 6. Способ по любому из пп.1-5, отличающийся тем, что в момент прохождения дисперсии по формующему полотну суммарная масса волокон составляет от 0,01 до 0,5 маc.% указанной дисперсии. 7. Способ по любому из пп.1-6, отличающийся тем, что в момент прохождения дисперсии по формующему полотну суммарная масса волокон составляет от 0,02 до 0,05 маc.% указанной дисперсии. 8. Способ по любому из пп.1-7, отличающийся тем, что в момент прохождения дисперсии по формующему полотну вязкость технологической воды при 20 С составляет от 1 до 20 мПас. 9. Способ по любому из пп.1-8, отличающийся тем, что в момент прохождения дисперсии по формующему полотну вязкость технологической воды при 20 С составляет от 3 до 16 мПас. 10. Способ по любому из пп.1-9, отличающийся тем, что наносят связующее после формирования слоя и перед термической обработкой. 11. Способ по любому из пп.1-10, отличающийся тем, что термическую обработку осуществляют при температуре от 140 до 250 С. 12. Способ по любому из пп.1-11, отличающийся тем, что конечная сетка содержит от 2 до 12% целлюлозы,от 70 до 80% стекла,от 8 до 27% связующего. 13. Способ по любому из пп.1-12, отличающийся тем, что конечная сетка имеет поверхностную плотность от 20 до 150 г/м 2. 14. Способ по любому из пп.1-13, отличающийся тем, что конечная сетка имеет поверхностную плотность от 30 до 130 г/м 2. 15. Способ по любому из пп.1-14, отличающийся тем, что целлюлозное волокно вводят в технологическую воду в виде смеси вода/масса. 16. Способ по любому из пп.1-15, отличающийся тем, что целлюлозу не подвергают обработке катионным полимером до введения в технологическую воду. 17. Способ по любому из пп.1-16, отличающийся тем, что ни целлюлозу, ни стекловолокно не подвергают обработке катионным соединением до введения в технологическую воду. 18. Сетка, содержащая от 2 до 12% целлюлозы,от 70 до 80% стекла,от 8 до 27% связующего,прочность на разрыв которой, измеренная в соответствии со стандартом ISO 1974, превышает 430gf. 19. Сетка по п.18, отличающаяся тем, что прочность на разрыв, измеренная в соответствии со стандартом ISO 1974, превышает 450 gf. 20. Сетка по любому из пп.18-19, отличающаяся тем, что прочность при растяжении превышает 22kgf при измерении в соответствии со стандартом ISO 3342: ширина шаблона, по которому вырезают опытный образец, составляет 50 мм, а скорость перемещения зажимов составляет 50 мм/мин 5 мм/мин.

МПК / Метки

МПК: D21H 13/40

Метки: катионной, среде, получение, целлюлозного, волокна, стекловолокна, сетки

Код ссылки

<a href="https://eas.patents.su/7-7362-poluchenie-setki-iz-steklovolokna-i-cellyuloznogo-volokna-v-kationnojj-srede.html" rel="bookmark" title="База патентов Евразийского Союза">Получение сетки из стекловолокна и целлюлозного волокна в катионной среде</a>

Предыдущий патент: Объектив

Следующий патент: Устройство защиты и способ его изготовления

Случайный патент: Ветроэнергоустановка (варианты)