Трубное резьбовое соединение

Номер патента: 7076

Опубликовано: 30.06.2006

Авторы: Коппола Томмазо, Оно Татсуо, Тоскано Рита Ж., Карканьо Габриэль Е., Накамура Хисао

Формула / Реферат

1. Трубное резьбовое соединение, включающее в себя охватываемый элемент трубы (1), снабженный резьбой, и охватывающий элемент трубы (2), снабженный резьбой, с цилиндрическими стенками, причем охватываемый элемент (1) имеет тороидальную уплотнительную поверхность (11), расположенную на его концевой части около участка трубы, снабженного резьбой, посредством которой он входит в соединение с целью уплотнения, когда охватываемый и охватывающий элементы (1 и 2) находятся в собранном положении, соответствующую уплотнительную поверхность в форме усеченного конуса (12) охватывающего элемента трубы (2), снабженного резьбой, находящуюся около снабженного резьбой участка, отличающееся тем, что радиус Rs тороидальной уплотнительной поверхности заключён в диапазоне от 30 до 100 мм, когда внешний диаметр трубы (OD) больше 140 мм, и заключён в диапазоне от 30 до 70 мм, когда OD не больше 140 мм.

2. Трубное резьбовое соединение по п.1, в котором выполнена резьба с трапецеидальным профилем и с зазором, равным или меньше 0,15 мм, между заводимой рабочей стороной (6) охватываемого элемента (1) и соответствующей рабочей стороной (5) охватывающего элемента (2) в собранном положении.

3. Трубное резьбовое соединение по п.2, в котором охватываемый элемент (1) имеет на переднем конце контактную поверхность в форме усеченного конуса (9), образующую угол (g ), заключенный в диапазоне между -15 и -5ш относительно плоскости, перпендикулярной продольной оси (X) данного соединения.

4. Трубное резьбовое соединение по п.3, в котором охватываемый элемент (1) выполнен на конце сегмента трубы, а охватывающий элемент (2) выполнен на конце соединяющей трубы втулки с двумя охватывающими концами.

5. Трубное резьбовое соединение по п.3, в котором охватываемый элемент (1) выполнен на конце первого сегмента трубы, а охватывающий элемент (2) выполнен на конце второго сегмента трубы.

6. Труба определенной длины с участком, по меньшей мере на одном конце снабженным резьбой на внешней поверхности трубы, предназначенная для образования охватываемого элемента (1) соединения, обладающего характеристиками по одному или нескольким пп.1-5.

7. Труба определенной длины с участком, по меньшей мере на одном конце снабженным резьбой на внутренней поверхности трубы, предназначенная для образования охватывающего элемента (2) соединения, обладающего характеристиками по одному или нескольким пп.1-5.

Текст

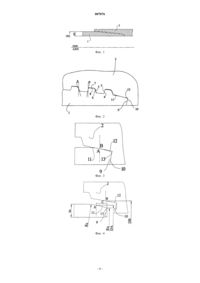

007076 Настоящее изобретение относится к резьбовому соединению труб, в частности, к соединению труб,используемых в нефтегазодобывающей промышленности. Такие трубы можно использовать и в качестве трубопроводов для перекачки газа или нефти, и в качестве крепежных обсадных труб буровых скважин. Сборку труб или сегментов труб для создания колонн, используемых в нефтяной и газовой промышленности, обычно выполняют с использованием резьбовых соединений. Большинство применений выполняется стандартными соединениями, описанными и указанными Американским институтом нефти(API). Эти соединения имеют ограничения, когда они подвергаются условиям чрезмерной нагрузки, которые все чаще возникают в нефтяных и газовых буровых скважинах, особенно связанных с высоким внутренним и внешним давлением газа, когда недопустим риск утечек и, в то же самое время, при сопротивлении в условиях высокой механической нагрузки, вызванным растяжением, сжатием, изгибом и кручением. Одним из решений, предусмотренным для улучшения уплотнительных свойств трубных соединений для нефти и газа, является уплотнение типа металл-металл, расположенное в различных точках трубного соединения, в зависимости от выбранной конструкции соединения. Этот тип уплотнения в резьбовом соединении обеспечивает барьер давлению газа или жидкости, в то время как резьба предусмотрена, главным образом, для соответствия механическим требованиям и характеристикам при спуске труб в скважину и в процессе бурения. Примерами этих типов соединений является Extreme-трубопроводAPI. В предшествующем уровне техники было предложено несколько вариантов уплотнительных конструкций металл-металл. Одним из вариантов решений является уплотнение металл-металл, включающее в себя внешнюю уплотнительную поверхность в форме усеченного конуса, расположенную на конце охватываемого элемента соединения, который соприкасается с соответствующей внутренней уплотнительной поверхностью в форме усеченного конуса, расположенной на охватывающем элементе соединения. Благодаря сужающейся уплотнительной поверхности и определенному конечному положению при сборке,образуется радиальный контакт между обеими поверхностями, который, за счет поддержания высоких контактных напряжений, и обеспечивает уплотнение. Важным техническим признаком уплотнительных поверхностей в форме усеченного конуса является возникновение сильно сосредоточенных контактных напряжений на краю, образованном пересечением уплотнительной поверхности в форме усеченного конуса охватываемого элемента и цилиндрической поверхности, заключенной между уплотнительной поверхностью и участком, снабженным резьбой. Распределение напряжений вдоль осевого сечения соединения в соответствии с современным уровнем техники подробно показано на фиг. 6. Сосредоточение контактных напряжений, которое вызывается относительным поворотом конца охватываемого элемента, можно рассчитать посредством математического анализа, и оно возникает в результате разности жесткости между охватываемым и охватывающим элементами соединения. На распределение контактных напряжений вдоль уплотнительной поверхности также влияют различные условия нагрузок, которым подвергается соединение: например, растяжение, сжатие, внутреннее давление, внешнее давление. Возникновение высоких контактных напряжений при наращивании трубы, которые обычно выше, чем номинальный условный предел текучести материала, явно создает риск истирания металла соединения. При использовании комбинации тороидально-конического уплотнения, контактные напряжения на уплотнительной поверхности представляют собой распределение, описываемое функцией Герца. Максимальные контактные напряжения и длина эффективного контакта связаны с величиной усилия контакта и радиусом тороидальной поверхности. Величину усилия контакта можно соотнести с геометрическим натягом между охватываемой и охватывающей уплотнительными поверхностями и размерами охватываемого и охватывающего элемента соединения. В патенте США 4623173 представлено резьбовое соединение с тороидальной уплотнительной поверхностью радиусом более 100 мм. В зависимости от размеров конкретного соединения, то есть его диаметра и толщины стенок, уплотнение сфера-конус с большим радиусом сферы может вызывать недостаточно высокие контактные напряжения в уплотнении, чтобы обеспечивать функцию уплотнения при эксплуатации, что повышает риск утечек в экстремальных условиях. С другой стороны, если нужно устранить этот недостаток, обычно повышают напряжения уплотнительного контакта путем увеличения натяга по диаметру, но при этом повышается уровень средних напряжений, действующих внутри соединения, а также величина проскальзывания охватываемого и охватывающего элементов в процессе наращивания труб, повышая риск износа. С другой стороны возможно использование очень малого сферического радиуса преимущественно с точки зрения максимального давления уплотнительного контакта, но оно повышает риск износа соединения вследствие этого особенно высокого напряжения контакта, которое в общем случае выше, чем предел текучести материала. Другим недостатком этого варианта решения является уменьшенная площадь уплотнительной контактной поверхности, что может привести к повышенному риску утечек. Неидеальное состояние поверхности и наличие шероховатости, смазки, твердых частиц и так далее требует минимальной длины контакта с давлением контакта выше минимального значения. В этих соединениях предпочтительными резьбами являются резьбы с трапецеидальным профилем,чтобы увеличить, таким образом, допустимую нагрузку самого соединения в случае использования в-1 007076 очень глубоких скважинах, а также типа Extended Reach Wells (скважины расширенного радиуса) с существенным горизонтальным смещением. Для повышения структурной надежности резьбы в нескольких конструкциях соединений используется концепция контакта боковых сторон резьб, в которой и стыковочная сторона, и нагрузочная сторона резьб одного из двух элементов соприкасаются с соответствующей стороной другого элемента во время и в конце сборки. Одним крупным недостатком концепции трапецеидальных резьб является то, что контакт стыковочных сторон и нагрузочных сторон во время наращивания трубы повышает риск износа, а также требуемое сопротивление кручению, делая операцию сборки нестабильной и снижая возможность повторного использования таких соединений. Главная задача данного изобретения состоит в устранении вышеупомянутых недостатков посредством соединения, позволяющего создавать трубопроводы с превосходными уплотнительными свойствами для самого широкого диапазона условий эксплуатации, встречающихся в настоящее время, обеспечивающего оптимальные рабочие характеристики даже после нескольких операций сборки и разборки. Другая цель настоящего изобретения состояла в обеспечении соединения с высоким сопротивлением эксплуатационным нагрузкам. Вышеупомянутые и другие цели, которые будут пояснены далее, достигаются в соответствии с настоящим изобретением посредством резьбового соединения труб, включающего в себя трубу со снабженной резьбой концевой частью охватываемого элемента и трубу со снабженной резьбой концевой частью охватывающего элемента с цилиндрическими стенками, причем охватываемый элемент имеет тороидальную уплотнительную поверхность, расположенную на его концевой части около соответствующего участка трубы, снабженного резьбой, посредством которой он входит в соединение с целью уплотнения, когда охватываемый и охватывающий элементы находятся в собранном положении, соответствующая уплотнительная поверхность в форме усеченного конуса охватывающего элемента трубы, находящая около соответствующей снабженной резьбой части, характеризуется тем, что тороидальная уплотнительная поверхность имеет значение радиуса Rs, попадающее в диапазон, определяемый формулойtn - толщина клиновидной выступающей части охватываемой детали резьбового соединения;ad - условный предел текучести материала;Rn - радиус клиновидной выступающей части охватываемой детали резьбового соединения;b - активная длина давления в зоне контакта Другие преимущества и отличительные особенности данного изобретения становятся ясны благодаря подробному описанию его предпочтительного варианта исполнения, далее показанного посредством неограничивающего примера с помощью сопроводительных фигур, где на фиг. 1 показано сечение в разрезе вдоль продольной плоскости соединения в соответствии с настоящим изобретением в собранном положении; на фиг. 2 показан увеличенный детальный чертеж соединения на фиг. 1; на фиг. 3 - увеличенный деталированный чертеж, в увеличенном масштабе, уплотнительной части соединения на фиг. 1 в собранном положении; на фиг. 4 - увеличенный детальный чертеж, в увеличенном масштабе, уплотнительной части соединения на фиг. 1 в разобранном положении; на фиг. 5 - график изменения давления уплотнительного контакта при различных условиях нагрузки для соединения в соответствии с настоящим изобретением; на фиг. 6 показано распределение напряжений в уплотнительной части вдоль осевого сечения соединения при существующем уровне техники. Со ссылкой на фигуры чертежей соединение по настоящему изобретению теперь представлено в качестве неограничивающего примера. Это соединение включает в себя охватываемый элемент 1, выполненный с поверхностью в форме усеченного конуса, снабженный резьбой на его конце, и охватывающий элемент 2, предусмотренный с внутренней соответствующей поверхностью в форме усеченного конуса, снабженный резьбой, расположенные на концевой части трубы или соединяющей трубы втулки. Передний конец охватываемого элемента включает в себя аксиально ориентированную вогнутую контактную поверхность 9 в форме усеченного конуса, которая вдавлена по отношению к выпуклой опорной-2 007076 поверхности 10 в форме усеченного конуса, образующей в конце операции сборки опору охватывающего элемента. Внешний край 13 образован пересечением между передней вогнутой контактной поверхностью 9 в форме усеченного конуса и радиально ориентированной тороидальной уплотнительной поверхностью 11 охватываемого элемента. Когда соединение находится в собранном положении, тороидальная уплотнительная поверхность 11 охватываемого элемента 1 опирается на соответствующую впадину радиально ориентированной уплотнительной поверхности 12 в форме усеченного конуса охватывающего элемента 2, которая соединяется с соответствующей выпуклой опорной поверхностью 10 в форме усеченного конуса указанного элемента. Относительное положение контактной поверхности 9 и опорной поверхности 10 по сравнению с относительным положением соответствующей уплотнительной поверхности 11 охватываемого элемента и охватывающего элемента 12 определены таким образом, что при сборке двух элементов, контакт, создаваемый контактной поверхностью 9 и опорной поверхностью 10, определяет диаметральный положительный натяг 5, определяемый разностью между исходными номинальными диаметрами DA охватываемого элемента и DB охватывающего элемента в ненагруженном состоянии, между охватываемой уплотнительной поверхностью 11 и охватывающей уплотнительной поверхностью 12, измеренной в плоскости, перпендикулярной продольной оси Х соединения, расположенной на расстоянии С от края 13 охватываемого элемента. Эта точка С совпадает с точкой касания между продольной поперечной плоскостью и касательной периферийной линией между тороидальной уплотнительной поверхностью 11 охватываемого элемента 1 и углублением уплотняющей поверхности в форме усеченного конуса 12 охватывающего элемента 2. Диаметральный натяг 8 между тороидальной уплотнительной поверхностью 11 охватываемого элемента 1 и уплотнительной поверхностью в форме усеченного конуса 12 охватывающего элемента 2 компенсируется посредством диаметрального расширения охватывающего элемента 2 и одновременным диаметральным сжатием охватываемого элемента 1. Для заданного диаметрального натяга 8, давление контакта, возникающее между охватываемым и охватывающим элементами, связано с соответствующими геометрическими характеристиками. Чем выше натяг 5, тем выше среднее давления контакта, возникающее между охватываемым и охватывающим элементами. Обычно, диаметральный натяг уплотнения попадает в диапазон от 0,2 до 1,0 мм, в зависимости от диаметра соединения, то есть чем больше диаметр, тем выше диаметральный натяг уплотнения. Конкретное распределение нагрузки на уплотнительную поверхность определяется конкретной геометрией самих уплотнительных поверхностей. Длина "b", так называемая длина контакта, представляет собой длину аксиально измеренную на уплотнительных поверхностях 11, 12, в которых возникает давление контакта. Величина "b" напрямую связана с конкретной конструкцией соприкасающихся уплотнительных поверхностей и уровнем натяга 5. Если "b" короткое, она будет создавать сильно сосредоточенные распределения давления уплотнительного контакта, в то время как если "b" длинное, это приведет к более широкому распределению более низких напряжений контакта. Если цилиндр радиусом Rs и плоская поверхность соприкасаются с силой F, сжимающей два элемента и действующей перпендикулярно плоской поверхности вдоль линии контакта, давление контакта между обоими элементами описывается функцией Герца, при условии, что не возникает движение. где Рmах - максимальное давление контакта, Е - модуль Юнга, Rs - радиус цилиндра, F - сила сжатия контакта, и L - длина линии контакта. Как можно видеть, для заданного материала Рmах непосредственно связано с радиусом цилиндра и силой контакта между охватываемым и охватывающим элементами. В соответствии с важной отличительной особенностью настоящего изобретения, максимальное давление контакта, возникающее между уплотнительными поверхностями 11 и 12, выше в заранее определенное число раз, чем внутреннее давление среды, например, газа или нефти, чтобы создать уплотнение. Таким образом, обеспечено минимальное предельное значение для максимального значения контакта, создаваемого в уплотнении, чтобы контролировать уплотнение при различных условиях нагрузки. Так как сила контакта, связанная с диаметральным натягом 8, обуславливается, в свою очередь, возникновением общих напряжений и геометрическими условиями сборки, максимальное давление контакта существенно зависит от выбора наиболее оптимального радиуса тороидальной уплотнительной поверхности. В соответствии с настоящим изобретением максимальный радиус Rs max охватываемой тороидальной уплотнительной поверхности определяется следующим соотношением:tn - толщина клиновидной выступающей части охватываемой детали резьбового соединения;ad - условный предел текучести материала;Rn - радиус клиновидной выступающей части охватываемой детали резьбового соединения;b - активная длина давления в зоне контакта. Использование тороидальной уплотнительной поверхности с очень малым радиусом Rs полезно с точки зрения способности герметизации при условии, что высокое давление контакта критично для действия в качестве барьера для внутреннего давления. С другой стороны, если Rs слишком мало, то давление контакта слишком велико, как очевидно из формулы Герца, что рискованно с точки зрения износа,обусловленного сильно сосредоточенными напряжениями контакта, и способности к герметизации, обусловленной очень короткой длиной контакта, в котором возникают давления контакта. Во избежание вышеупомянутых проблем длина контакта "b" на уплотнительных поверхностях 11 и 12, в которых возникает давление уплотнительного контакта, выбрано большей, чем некоторое минимальное значение, которое для общих условий поверхности и обработки поверхности установлено равным 0,5 мм. Затем, в соответствии с теорией Герца и как показано по анализу конечных элементов, для определенных условий материала, размеров соединения и геометрического натяга уплотнения радиус охватываемой уплотнительной поверхности Rs влияет непосредственно на длину, вдоль которой возникает давление контакта между обеими уплотнительными поверхностями. Кроме того, в соответствии с настоящим изобретением, минимальный радиус Rs min охватываемых тороидальных уплотнительных поверхностей определяется следующим соотношением, по функции теории Герцаb - активная длина давления контакта, со значением 0,5 мм, и V0 задано следующей формулой В следующих примерах показаны значения для максимального и минимального радиуса Rs для различных типовых нефтепроводов, используя представительные значения дляи tn/wt, рассчитанные путем использования вышеприведенных формул: В случае, когда нужно уменьшить число различных уплотнительных радиусов для различных диаметров труб, в соответствии с предпочтительным вариантом исполнения настоящего изобретения можно определить два предпочтительных диапазона радиусов для двух одиночных диапазонов диаметров труб,используя вышеприведенную формулу. Улучшение характеристик уплотнения при различных условиях нагрузки достигается посредством предпочтительного варианта исполнения соединения, где преимущества уплотнительной геометрии,описанные выше, используются в комбинации с геометрией резьбы, описанной далее. Оптимальные характеристики соединения в соответствии с настоящим изобретением при нагрузке на растяжение и сжатие задаются путем использования трапецеидального профиля резьбы для охватываемого и охватывающего элементов 1 и 2, в которых возможность аксиального относительного перемещения между этими элементами сведена к минимуму. Таким образом, и перемещение, и воздействие на уплотнительные поверхности сведено к минимуму.-4 007076 Резьба, таким образом, в окончательном собранном положении предусмотрена с зазором или промежутком с размером 0,15 мм или менее между рабочей стороной 6 охватываемого элемента 1 и соответствующей рабочей стороной 5 охватывающего элемента 2. Такая комбинация резьбы с уплотнением в соответствии с настоящим изобретением обеспечивает соединение с хорошим структурным сопротивлением для минимизации уплотнительного перемещения и пластических напряжений вблизи области уплотнения. На фиг. 5 показано изменение давления уплотнительного контакта для соединения в соответствии с настоящим изобретением, где ось Х выражает соотношение между давлением уплотнительного контакта и максимальным давлением для уплотнения, для экстремальных условий нагрузки до 100% минимального указанного предела текучести материала. Дополнительное преимущество по настоящему изобретению достигается путем обеспечения угла ,определенного внутренней опорной поверхностью 10 и контактной поверхностью 9 и плоскостью, перпендикулярной оси Х соединения, со значением, заключенным в диапазоне от -5 до -15. Таким образом,соединение по настоящему изобретению позволяет устранить опасность возникновения скачка уплотнения или высоких деформаций уплотнения. Такой диапазон значений дополнительно имеет большое преимущество в том, что он предупреждает возникновение проблемы износа или деформаций во время сборка. С одной стороны угол менее -5 должен повысить вероятность возникновения проблемы скачка при высоких нагрузках на сжатие или высоком крутящем моменте. С другой стороны, углы больше - 20 должны вызывать большие деформации в условиях высоких нагрузок на сжатие или высокого крутящего момента. Соединение по настоящему изобретению можно использовать либо когда охватывающий элемент выполнен на конце трубы, либо когда используется соединительная втулка с двумя охватывающими элементами на обоих концах. Из вышеописанного очевидно, что настоящее изобретение позволяет достичь всех целей, установленных в преамбуле. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Трубное резьбовое соединение, включающее в себя охватываемый элемент трубы (1), снабженный резьбой, и охватывающий элемент трубы (2), снабженный резьбой, с цилиндрическими стенками,причем охватываемый элемент (1) имеет тороидальную уплотнительную поверхность (11), расположенную на его концевой части около участка трубы, снабженного резьбой, посредством которой он входит в соединение с целью уплотнения, когда охватываемый и охватывающий элементы (1 и 2) находятся в собранном положении, соответствующую уплотнительную поверхность в форме усеченного конуса (12) охватывающего элемента трубы (2), снабженного резьбой, находящуюся около снабженного резьбой участка, отличающееся тем, что радиус Rs тороидальной уплотнительной поверхности заключн в диапазоне от 30 до 100 мм, когда внешний диаметр трубы (OD) больше 140 мм, и заключн в диапазоне от 30 до 70 мм, когда OD не больше 140 мм. 2. Трубное резьбовое соединение по п.1, в котором выполнена резьба с трапецеидальным профилем и с зазором, равным или меньше 0,15 мм, между заводимой рабочей стороной (6) охватываемого элемента (1) и соответствующей рабочей стороной (5) охватывающего элемента (2) в собранном положении. 3. Трубное резьбовое соединение по п.2, в котором охватываемый элемент (1) имеет на переднем конце контактную поверхность в форме усеченного конуса (9), образующую угол , заключенный в диапазоне между -15 и -5 относительно плоскости, перпендикулярной продольной оси (X) данного соединения. 4. Трубное резьбовое соединение по п.3, в котором охватываемый элемент (1) выполнен на конце сегмента трубы, а охватывающий элемент (2) выполнен на конце соединяющей трубы втулки с двумя охватывающими концами. 5. Трубное резьбовое соединение по п.3, в котором охватываемый элемент (1) выполнен на конце первого сегмента трубы, а охватывающий элемент (2) выполнен на конце второго сегмента трубы. 6. Труба определенной длины с участком, по меньшей мере на одном конце снабженным резьбой на внешней поверхности трубы, предназначенная для образования охватываемого элемента (1) соединения,обладающего характеристиками по одному или нескольким пп.1-5. 7. Труба определенной длины с участком, по меньшей мере на одном конце снабженным резьбой на внутренней поверхности трубы, предназначенная для образования охватывающего элемента (2) соединения, обладающего характеристиками по одному или нескольким пп.1-5.

МПК / Метки

МПК: F16L 15/06

Метки: трубное, резьбовое, соединение

Код ссылки

<a href="https://eas.patents.su/8-7076-trubnoe-rezbovoe-soedinenie.html" rel="bookmark" title="База патентов Евразийского Союза">Трубное резьбовое соединение</a>

Предыдущий патент: Фармацевтические композиции, содержащие бета-лапахон или его производные или аналоги, и способы их применения

Следующий патент: Устройство для анальгезирующей иммобилизации сломанных рёбер

Случайный патент: Устройство для дозирования лекарственного препарата с фиксированными дозами