Трубное резьбовое соединение

Номер патента: 6351

Опубликовано: 29.12.2005

Авторы: Делла Пина Джузеппе, Коппола Томмазо, Карканьо Габриэль Е., Тоскано Рита Ж.

Формула / Реферат

1. Трубное резьбовое соединение, имеющее ось (21), включающее в себя коаксиальный, входящий в другую деталь элемент (1), состоящий из трубы, снабженной резьбой на части ее внешней поверхности вблизи по меньшей мере от одного из ее концов (13), и охватывающий другую деталь элемент (2), состоящий из трубы или манжеты, снабженной резьбой на части ее внутренней поверхности вблизи по меньшей мере от одного из ее концов (14), и в котором входящий в другую деталь элемент (1) снабжен цилиндрической частью, расположенной между его концами, и имеет стенки постоянной толщины и в котором входящий в другую деталь элемент предусмотрен по меньшей мере с одного из его указанных концов (14), с поверхностью с кольцевым торцом (9), и в котором ответная поверхность с ответным кольцевым торцом (10) образована на внутренней стороне охватывающего другую деталь элемента (2), причем указанные резьбы применяются для взаимного и обратного свинчивания с целью создания контакта между указанными поверхностями с кольцевыми торцами (9, 10), указанными резьбами, соответствующими друг другу, и в котором профиль резьбы в сечении вдоль плоскости, содержащей ось (21), имеет нагружаемую рабочую сторону (4, 3), образуя первый угол (a ) по отношению к плоскости, перпендикулярной оси (21), и имеет ведущую рабочую сторону (6, 5), образующую второй угол (b ), по отношению к плоскости, перпендикулярной оси (21), характеризующейся тем, что указанный второй угол (b ) имеет величину между 10 и 25ш, и в котором, когда это соединение собрано и достигнут контакт между указанными поверхностями с кольцевыми торцами (9, 10), в отсутствие осевых нагрузок, предусмотрен между ведущей рабочей стороной (6) резьбы, выполненной на входящем в другую деталь элементе, и ведущей рабочей стороной (5) резьбы, выполненной на охватывающем другую деталь элементе, зазор размером от 0,01 до 0,12 мм, измеряемый в направлении, параллельном оси (21) данного соединения, и в котором внутренний диаметр D3 и внешний диаметр D4 по длине цилиндра указанного входящего в другую деталь элемента (1), внутренний диаметр D1 и внешний диаметр D2 поверхности с торцом охватывающего другую деталь элемента связаны соотношением (D22-D12)/(D42-D32)_ 0,5.

2. Трубное резьбовое соединение по п.1, в котором указанный охватывающий другую деталь элемент (2) представляет собой манжету с охватывающей резьбой на обоих концах.

3. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором нагружаемые рабочие стороны (4, 3) резьбы образуют угол (a ) по отношению к плоскости, перпендикулярной оси (21) данного соединения, составляющий от 4 до 3ш.

4. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором части с резьбой имеют конусность, значение которой составляет от 6 до 15%.

5. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором при навинчивании предусмотрен зазор величиной от 0,05 до 0,30 мм между вершинами (8) резьбы входящего в другую деталь элемента и впадинами (7) резьбы охватывающего другую деталь элемента, а впадины резьбы входящего в другую деталь элемента и вершины резьбы охватывающего другую деталь элемента (2) соприкасаются.

6. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором резьба имеет от 3 до 5 оборотов на дюйм.

7. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором поверхности с кольцевыми торцами (9, 10) соответствуют друг другу и имеют форму усеченного конуса, причем поверхность с торцом (9) входящего в другую деталь элемента (1) имеет угол у основания со значением от 0 до 20ш и вершину, направленную к внутренней стороне входящего в другую деталь элемента.

8. Труба определенной длины с резьбой на части внешней стороны по меньшей мере у одного конца, используемая для создания входящего в другую деталь элемента (1) соединения, обладающего характеристиками по одному или нескольким пп.1-7.

9. Труба определенной длины с резьбой на части внутренней стороны по меньшей мере у одного конца, применяемая для создания охватывающего другую деталь элемента (2) соединения, обладающего характеристиками по одному или нескольким пп.1-7.

Текст

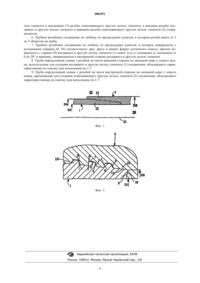

006351 Настоящее изобретение относится к резьбовым соединениям труб, в частности, соединениям труб,используемых в нефтяной и газодобывающей промышленности. Эти трубы могут быть использованы и в качестве трубопроводов для перекачки газа или нефти, и в качестве крепежных обсадных труб буровых скважин. В отрасли добычи нефти и природного газа используются трубы заранее определенной длины, которые должны быть соединены друг с другом по концам, чтобы иметь возможность достигать наибольшей глубины при бурении на месторождениях нефти и газа. Наиболее часто используется техника бурения посредством бурения скважин, которые начинаются на уровне земли или уровне моря и продолжаются до достижения залежей газа или нефтяного пласта. Глубина этих скважин может достигать нескольких тысяч метров. При бурении скважины по всей длине обсаживаются металлическими трубами. Сегменты металлических труб, приблизительно по десять метров в длину, соединены вместе посредством резьбовых соединений. Таким образом эти трубы образуют пустотелую колонну с постоянным диаметром вдоль всей ее длины за исключением места соединения, в котором внешний диаметр может быть даже на 1 дюйм (25,4 мм) больше, чем диаметр самой колонны. Чтобы охватить всю глубину скважины используются различные колонны, что обусловлено механическим сопротивлением и геологическими характеристиками месторождения, при этом используют тем меньшие диаметры, чем больше глубина, достигаемая колонной, создавая таким образом конструкцию телескопического типа. Сегодня все чаще нефтедобывающая промышленность сталкивается с необходимостью бурить скважины с очень большим уклоном по отношению к вертикали, или даже в почти горизонтальном положении, чтобы достичь пластовых залежей нефти или газа. Имеется конструктивная потребность в специальных трубах, которую нельзя удовлетворить с помощью тех труб, которые обычно предназначены для вертикальных скважин. В случае горизонтальных скважин, а также скважин с крутым уклоном, чтобы снизить затраты, по-прежнему необходимо бурить как можно больше скважин. Когда бурение завершено, внутрь обсаженной скважины вводится другая пустотелая колонна, которая используется для перекачки газа или нефти из подземного пластового скопления наружу. Эта колонна, которая проложена вдоль всей длины скважины и может, следовательно, достигать длины до нескольких тысяч метров, также образована соединением десятиметровых труб с помощью соединения того же типа, что и указанное выше. Обычно этот второй тип колонн также имеет постоянный диаметр вдоль всей своей длины, за исключением мест около соединений, где колонна обычно имеет больший внешний диаметр, аналогично предыдущему случаю. В обоих вышеприведенных случаях трубы соединены друг с другом посредством трубных резьбовых соединений, которые могут быть цельного типа, когда один конец трубы имеет наружную резьбу, а другой имеет внутреннюю резьбу, или путем соединения с помощью муфты, когда оба конца трубы имеют внешнюю резьбу и соединяются муфтой с внутренней резьбой по обеим сторонам. Выбор между различными типами соединений делают в соответствии с нагрузкой, которую должна нести эта пустотелая колонна, давлением, действующим изнутри и/или снаружи, ее длиной и максимальным возможным диаметром, в зависимости от диаметра скважины. Если диаметр соединений уменьшен, необходимо найти решение для компенсации их сниженной прочности. Действительно, в области соединения прочность неизбежно ниже, чем в основном теле трубы, поскольку конструктивные элементы, такие как резьба, уплотнения и фаски выполнены в толще стенки трубы, что приводит к уменьшению сечения в критических местах входящего в другую деталь или охватывающего другую деталь элемента. Сокращение причин разрыва соединений до минимума жизненно важно, так как повреждение труб,особенно проложенных под землей, делает почти невозможным прямой доступ операторов к соединению, которое может быть повреждено, что может вызвать серьезные экономические последствия на добывающей станции и нанести значительный ущерб окружающей среде, особенно в случае, когда месторождение содержит агрессивные элементы. В прошлом была проделана большая работы для улучшения трубных соединений и получения их оптимальной эффективности с целью достижения правильного баланса между различными требованиями, которые иногда противоречат друг другу, например, минимального размера, максимальной прочности конструкции и уплотнения утечки и/или просачивания жидкостей. Трубы действительно подвергаются нагрузкам сжатия, растяжения, изгиба и кручения почти всегда при наличии давления, создаваемого жидкостными агентами извне и/или циркулирующими внутри самих труб. Соединения должны также обладать превосходными характеристиками свинчивания и сопротивления заклиниванию. Конструктивные проблемы и проблемы уплотнения часто усугубляются температурой жидкостей, их коррозионной активностью или неблагоприятными внешними условиями в районе добычи. Современные методы бурения позволяют одной установке достичь разных глубин и местоположений пластового залегания (нефти или газа), со скважинами, которые наклонены, искривлены или даже горизонтальны, что с одной стороны представляет большое экономическое преимущество, а с другой стороны вызывает чрезмерно высокое напряжение конструкции вследствие сжатия и кручения, воздействующих на трубу и на соединения во время операций опускания колонны в скважину, что обусловлено-1 006351 силами трения, возникающими между самой трубой и стенкой скважины. Требуемое сопротивление труб сжатию, особенно в местах резьбовых соединений, следовательно, остро необходимо, и часто непрочность соединений является слабым местом технологии этого типа. Аналогичные неблагоприятные условия также возникают в колоннах, используемых для нагнетания пара, что обусловлено высокими тепловыми нагрузками. Как следствие, были внесены предложения по улучшению характеристик на сжатие этих соединений путем использования резьбы такого размера, чтобы обе рабочих стороны резьбы сегмента трубы соприкасались с рабочими сторонами соответствующей резьбы на другом сегменте трубы, как только соединение собрано. Контакт на обеих рабочих сторонах резьбы является важным фактором для достижения прочностных характеристик на сжатие, как можно более схожих с характеристиками этого соединения при растяжении. В конкретных условиях, например, для очень пологих углов ведущей рабочей стороны резьбы, измеренных относительно поверхности, перпендикулярной к оси трубы, сжатие колонны удовлетворительно, поскольку этот тип решения способствует возникновению явления, определяемого, как "перескок",когда силы сжатия превышают некоторый предел. Этот перескок состоит в проскальзывании входящего в другую деталь сегмента трубы в охватывающий сегмент, когда перекрывается сопротивление, даваемое резьбой двух элементов, и возникает тем чаще, чем более пологим является угол направляющей части резьбы. Другим недостатком этого типа резьбы является то, что она подвержена высокому риску заклинивания соединения с последующим риском невозможности обеспечить герметичное уплотнение для жидкостей при нагрузке скручивающим моментом, который сильно меняется по ходу завинчивания соединения и по мере взаимного сцепления при возрастании числа оборотов. Это затрудняет свинчивание и создает вероятность приложения неточного усилия ключа для закручивания соединения. Другое предложенное решение для улучшения характеристик по прочности трубного соединения предусматривает увеличение толщины и входящего, и охватывающего сегментов трубы, также с целью возможности получения кольцевого выступа большего поперечного размера в охватывающем сегменте,около нагружаемой области. Это предусматривает увеличение обработки концов труб, которая требует, в частности, до нарезания на них резьбы, устранения остаточной деформации с последующей обработкой для снятия напряжения с целью устранения остаточного напряжения, с результирующим увеличением затрат и времени производства. Эта операция устранения остаточной деформации особенно необходима для труб с более тонкими стенками, чтобы повысить прочностное сопротивление. Однако в этом случае результаты также не всегда удовлетворительны, так как в лучшем случае сопротивление сжатию, полученное этим способом в месте соединения труб, не превышает 70% сопротивления сжатию не имеющей резьбы части сегмента этой трубы. Таким образом ощущается необходимость в соединении, которое обладает высокими характеристиками прочности и уплотнения даже при высоких нагрузках на сжатие, одновременно сохраняя свои характеристики по герметичности уплотнения. Соединение должно также легко поддаваться центрированию и сборке, так, чтобы его можно было собрать в полевых условиях, используя даже автоматическое бурильное оборудование. Также необходимо, чтобы это соединение было практически осуществимо на трубах, изготовленных из различных материалов, которые могут быть использованы при прокладке труб для буровых скважин. Такие материалы включают в себя, например, углеродные, хромированные или коррозионностойкие легированные стали, стали с высоким содержанием Сr, превышающим 9%, с добавлением Ni и Мо для мартенситных сталей или нержавеющих сталей, полученных дуплекс-процессом, или аустенитных или железо-никелевых сплавов. Поставленные выше задачи решаются посредством резьбового, либо непосредственного (труба с трубой), либо снабженного манжетой, трубного соединения, состоящего из входящего в другую деталь коаксиального элемента, который состоит из трубы, снабженной резьбой по меньшей мере на части ее внешней поверхности, и охватывающего элемента, состоящего из трубы или манжеты, снабженной резьбой на, по меньшей мере, части ее внутренней поверхности, в котором конец входящего в другую деталь элемента имеет опорный кольцевой торец и ответный кольцевой опорный торец, образованную внутри охватывающего другую деталь элемента, указанные резьбы подогнаны для взаимного и обратного свинчивания для создания контакта между указанными кольцевыми опорными торцами, указанные резьбы имеют сечение вдоль плоскости, лежащей на оси элемента, на котором резьба выполнена с профилем,который имеет нагружаемую рабочую сторону и ведущую рабочую сторону, указанная ведущая рабочая сторона образует угол от 10 до 25 по отношению к плоскости, перпендикулярной оси элемента, на котором выполнена резьба, указанные резьбы таковы, что когда имеет место соприкосновение между указанными кольцевыми опорными торцами при ненагруженном соединении, предусмотрен зазор, расположенный между ведущей рабочей стороной резьбы входящего в другую деталь элемента и соответствующей лицевой рабочей стороной резьбы охватывающего другую деталь элемента, измеренный вдоль направления, параллельного оси соединения, которая совпадает с осями двух указанных элементов, когда они взаимно завинчены, меняющийся от 0,01 до 0,12 мм; и в котором внутренний диаметр D3 и внешний-2 006351 диаметр D4 указанного входящего в другую деталь элемента в части трубы, не входящей в соединительную втулку с охватывающим элементом, и внутренний диаметр D1 и внешний диаметр D2 нагруженной поверхности, образованной в охватывающем другую деталь элементе, связаны соотношением (D2-D12)/(D42-D32)0,5. Предпочтительными указанными кольцевыми нагружаемыми поверхностями в виде фасок являются поверхности усеченного конуса, и одна из них, образованная на конце входящего в другую деталь элемента, повернута к оси этого элемента. В соответствии с другой отличительной особенностью данного изобретения упомянутые задачи решаются с помощью труб определенной длины, с резьбами на внешней или внутренней на части длины,эти части являются входящим или охватывающим элементами, которые применяются для создания трубного резьбового соединения, обладающего характеристиками трубного резьбового соединения, описанного выше. Фиг. 1 представляет собой вид бокового сечения собранного соединения в соответствии с данным изобретением; фиг. 2 представляет собой увеличенное изображение части фиг. 1, показывающее концевую часть собранных входящего и охватывающего элементов. Согласно этим рисункам соединение в соответствии с настоящим изобретением описано посредством данного примера, однако изобретение не ограничивается только этим примером. Соединение, показанное на фиг. 1, включает в себя два элемента, а именно входящий в другую деталь элемент 1 и охватывающий элемент 2. В данном случае входящий в другую деталь элемент 1 представляет собой трубу, в общем случае входящий в другую деталь элемент имеет резьбу на обоих концах,и охватывающий другую деталь элемент представляет собой охватывающую манжету с резьбой на обоих концах и соединяет две трубы посредством двух соединений в соответствии с описанием. Соединение имеет внутреннюю часть 20, в которой расположена ось 21 сегментов труб 1 и 2, по которым течет жидкость, например, природный газ или нефть или другая подобная жидкость, и внешнюю часть 22, в которой могут быть жидкости различного типа, в общем случае также находящиеся под давлением. Внешний диаметр D4 труб, в области, не входящей в соединение между входящим в другую деталь элементом и охватывающим элементом может быть меньше, чем внешний диаметр D5 конца охватывающего другую деталь элемента в области соединения на величину, которая составляет от 6% в случае неразъемного соединения с заделкой заподлицо, и приблизительно до 15% в случае соединения с помощью манжеты. Конец 13 входящего в другую деталь элемента имеет резьбу на своей внешней поверхности. Как видно на фиг. 2, витки резьбы 15 на плоскости, лежащей на оси этого элемента, имеют, по существу, трапецеидальный профиль. На каждом зубце резьба имеет ведущую сторону 6, нагружаемую рабочую сторону 4 и вершину 8. Ведущая сторона 6 резьбы образует уголпо отношению к плоскости, перпендикулярной оси 21,заключенный между 10 и 25. Угол и ведущей, и нагружаемой рабочей стороны определен, как положительный, как в показанном на чертеже случае, если поверхность рабочей стороны повернута при повороте винта в направлении противоположной рабочей стороны от оси 21 соединения, то есть наружу и в направлении указанной оси во внутренней резьбе. Уголнагружаемой рабочей стороны 4, то есть угол, образованный относительно плоскости, перпендикулярной оси 21, может быть положительным или отрицательным и, предпочтительно, меняется от-4 до 3. Конец 13 входящего в другую деталь элемента 1 включает в себя уплотняющую поверхность 11,например, в форме усеченного конуса, и кольцевой торец 9 с плоской поверхностью или поверхностью в форме усеченного конуса, с углом у основания конуса, имеющим величину между 0 и 20. Конец 13 может иметь внешнюю поверхность с резьбой, преимущественно в виде усеченного конуса, как показано, с конусностью, которая предпочтительно составляет от 6 до 10%. Шаг резьбы предпочтительно составляет от 3 до 5 витков на дюйм. Резьба может быть совершенной или иметь участки, имеющие дефект. Часть внешней поверхности конца 13, включающая в себя уплотняющую поверхность 11, не имеет резьбы и, в общем случае, имеет большую конусность, чем часть с резьбой. Поверхность 11 в другом варианте может также иметь сферическую форму исполнения, но также возможны и другие формы. Конец 14 охватывающего другую деталь элемента 2 должен быть такой, чтобы она навинчивалась на конец 13 входящего в другую деталь элемента 1. Сборка считается законченной, когда кольцевой торец 10, образованный в охватывающем элементе 2 на конце резьбового края 14, соприкасается с ответным торцом 9. Может быть предусмотрена поверхность с острой конусностью 12, соответствующая поверхности 11, с которой она соприкасается после навинчивания. Поверхности 11 и 12 образуют герметичное уплотнение металл-металл. Предпочтительно ведущая и нагружаемая рабочие стороны 5 и 3 резьбы охватывающего другую деталь элемента должны быть теми же, что и у входящего в другую деталь элемента, с учетом обозначений, показанных выше. Резьба на конце 14 соответствует резьбе на конце 13 входящего в другую деталь элемента 1. Она такая, что после навинчивания нагружаемая рабочая сторона 3 явно касается нагружаемой рабочей сто-3 006351 роны 4 охватывающего другую деталь элемента. Между ведущей стороной 6 и ведущей стороной 5 входящего в другую деталь элемента, с ненагруженным соединением, то есть без осевой нагрузки или нагрузки на изгиб на элементы 1 и 2, имеется зазор, измеряемый вдоль направления, параллельного оси соединения, составляющий от 0,01 до 0,12 мм. Между вершиной 8 резьбы одного элемента и впадиной профиля 7 другого элемента, в зоне между двумя витками, зазор составляет от 0,05 до 0,30 мм. Внутренний диаметр D3 и внешний диаметр D4 в части указанного входящего в другую деталь элемента 1, не входящей в соединение с охватывающим другую деталь элементом, внутренний диаметрD1 и внешний D2 опорной кольцевой поверхности торца 10, образованной в охватывающем другую деталь элементе 2, связаны следующим соотношением (D22-D12)/(D42-D32)0,5. Соединение по настоящему изобретению может выдерживать воздействие высоких осевых сил сжатия на трубу, сил, которые приводят ведущие стороны 5 и 6 резьбы в соприкосновение, которая, таким образом, начинает воспринимать нагрузку на сжатие, параллельную опорным поверхностям торцов 9 и 10, в то время как область около указанных торцов 9 и 10 в условиях упругой деформации неподвижна. Кроме того, оно имеет удовлетворительное сопротивление износу и заклиниванию. Охватывающий другую деталь элемент может быть манжетой, соединяющей два входящих в другую деталь элемента в виде трубы, как в описанном случае. В другом варианте может быть непосредственное соединение, в котором два элемента представляют собой два сегмента трубы, один из которых имеет резьбу снаружи, а другой резьбу внутри на концах, образуя соединение. В этом случае входящий в другую деталь элемент с наружной резьбой на одном конце может иметь резьбу с внутренней стороны (и наоборот) на другом конце, образуя другое непосредственное соединение с другим сегментом трубы. В таком случае каждая труба около охватывающего другую деталь элемента с резьбой может иметь увеличение внешнего диаметра для обеспечения соответствующего прочностного сопротивления, например, около соединений заподлицо. Внутренний диаметр труб может быть предпочтительно одинаков для обеспечения постоянного проходного сечения трубопровода. Также в случае соединений с использованием манжет внутренний диаметр трубного соединения на участке, не включаемом в соединение с входящим в другую деталь элементом, должен, предпочтительно, быть равен диаметру трубы, как можно видеть на рисунках, указанный диаметр совпадает с внутренним диаметром D1 опорной поверхности торца 10. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Трубное резьбовое соединение, имеющее ось (21), включающее в себя коаксиальный, входящий в другую деталь элемент (1), состоящий из трубы, снабженной резьбой на части ее внешней поверхности вблизи по меньшей мере от одного из ее концов (13), и охватывающий другую деталь элемент (2), состоящий из трубы или манжеты, снабженной резьбой на части ее внутренней поверхности вблизи по меньшей мере от одного из ее концов (14), и в котором входящий в другую деталь элемент (1) снабжен цилиндрической частью, расположенной между его концами, и имеет стенки постоянной толщины и в котором входящий в другую деталь элемент предусмотрен по меньшей мере с одного из его указанных концов (14), с поверхностью с кольцевым торцом (9), и в котором ответная поверхность с ответным кольцевым торцом (10) образована на внутренней стороне охватывающего другую деталь элемента (2),причем указанные резьбы применяются для взаимного и обратного свинчивания с целью создания контакта между указанными поверхностями с кольцевым торцами (9, 10), указанными резьбами, соответствующими друг другу, и в котором профиль резьбы в сечении вдоль плоскости, содержащей ось (21),имеет нагружаемую рабочую сторону (4, 3), образуя первый уголпо отношению к плоскости, перпендикулярной оси (21), и имеет ведущую рабочую сторону (6, 5), образующую второй угол , по отношению к плоскости, перпендикулярной оси (21), характеризующейся тем, что указанный второй угол имеет величину между 10 и 25, и в котором, когда это соединение собрано и достигнут контакт между указанными поверхностями с кольцевыми торцами (9, 10), в отсутствие осевых нагрузок, предусмотрен между ведущей рабочей стороной (6) резьбы, выполненной на входящем в другую деталь элементе, и ведущей рабочей стороной (5) резьбы, выполненной на охватывающем другую деталь элементе, зазор размером от 0,01 до 0,12 мм, измеряемый в направлении, параллельном оси (21) данного соединения, и в котором внутренний диаметр D3 и внешний диаметр D4 по длине цилиндра указанного входящего в другую деталь элемента (1), внутренний диаметр D1 и внешний диаметр D2 поверхности с торцом охватывающего другую деталь элемента связаны соотношением (D22-D12)/(D42-D32)0,5. 2. Трубное резьбовое соединение по п.1, в котором указанный охватывающий другую деталь элемент (2) представляет собой манжету с охватывающей резьбой на обоих концах. 3. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором нагружаемые рабочие стороны (4, 3) резьбы образуют уголпо отношению к плоскости, перпендикулярной оси (21) данного соединения, составляющий от 4 до 3. 4. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором части с резьбой имеют конусность, значение которой составляет от 6 до 15%. 5. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором при навинчивании предусмотрен зазор величиной от 0,05 до 0,30 мм между вершинами (8) резьбы входящего в другую де-4 006351 таль элемента и впадинами (7) резьбы охватывающего другую деталь элемента, а впадины резьбы входящего в другую деталь элемента и вершины резьбы охватывающего другую деталь элемента (2) соприкасаются. 6. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором резьба имеет от 3 до 5 оборотов на дюйм. 7. Трубное резьбовое соединение по любому из предыдущих пунктов, в котором поверхности с кольцевыми торцами (9, 10) соответствуют друг другу и имеют форму усеченного конуса, причем поверхность с торцом (9) входящего в другую деталь элемента (1) имеет угол у основания со значением от 0 до 20 и вершину, направленную к внутренней стороне входящего в другую деталь элемента. 8. Труба определенной длины с резьбой на части внешней стороны по меньшей мере у одного конца, используемая для создания входящего в другую деталь элемента (1) соединения, обладающего характеристиками по одному или нескольким пп.1-7. 9. Труба определенной длины с резьбой на части внутренней стороны по меньшей мере у одного конца, применяемая для создания охватывающего другую деталь элемента (2) соединения, обладающего характеристиками по одному или нескольким пп.1-7.

МПК / Метки

МПК: F16L 15/06

Метки: трубное, соединение, резьбовое

Код ссылки

<a href="https://eas.patents.su/6-6351-trubnoe-rezbovoe-soedinenie.html" rel="bookmark" title="База патентов Евразийского Союза">Трубное резьбовое соединение</a>

Предыдущий патент: Комбинированный металлокорд

Следующий патент: Способ и система для строительства модульных платформ, с которых производится бурение нефтяных и газовых скважин

Случайный патент: Замещенные производные индазола и азаиндазола в качестве модуляторов гамма-секретазы