Сепаратор для выделения твердых частиц из парогазовой смеси

Номер патента: 23421

Опубликовано: 30.06.2016

Авторы: Рос Бернд, Кайдалов Кирилл, Вендтланд Кристофер, Штредер Др.Михель, Кайдалов Александр

Формула / Реферат

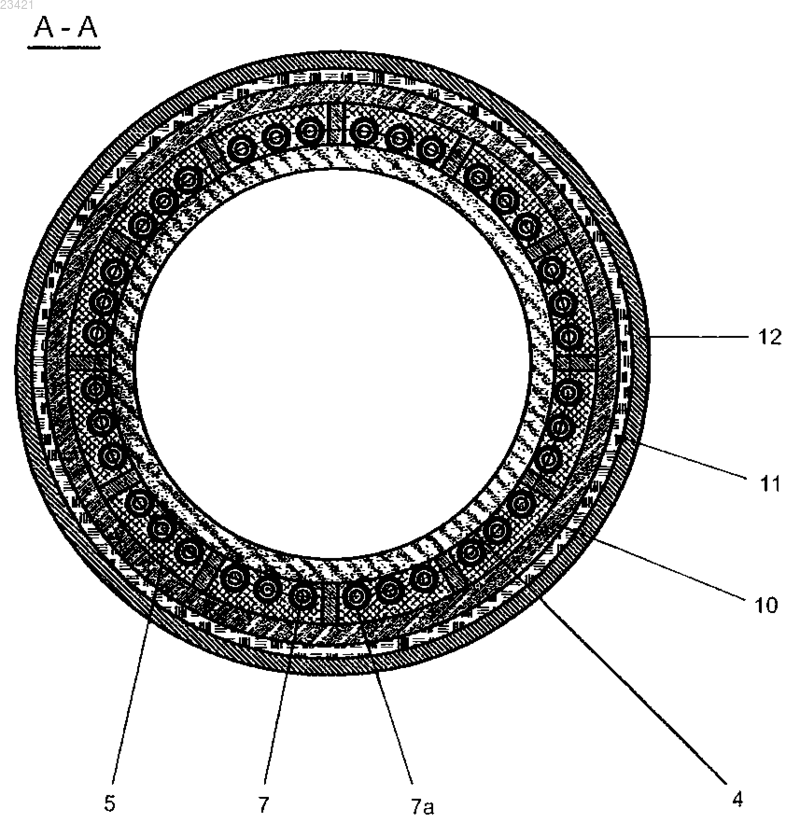

1. Сепаратор для выделения твердых частиц из парогазовой смеси, содержащий пылеуловитель (2) с основным корпусом (4), имеющим вход (14) для парогазовой смеси, содержащей частицы полукокса, и выходным желобом (9) на дне основного корпуса (4) для удаления частиц полукокса, при этом верхняя часть основного корпуса (4) соединена со входом циклона (3) для удаления мелких частиц полукокса из парогазовой смеси, и блок (13) винтовых конвейеров, соединенный с нижней частью основного корпуса (4), причем основной корпус (4) покрыт внешней изоляцией (5), а в контакте с наружной поверхностью основного корпуса (4) пылеуловителя (2) находятся кабели (7) электронагрева.

2. Сепаратор по п.1, в котором на наружной стороне кабелей (7) электронагрева имеется слой жаропрочной нержавеющей стали (7а) для их защиты от изоляции (5), который закреплен не герметично, позволяя выходить газам утечки.

3. Сепаратор по любому из предыдущих пунктов, в котором материал внешней изоляции (5) основного корпуса (4) представляет собой пористую минеральную вату, позволяющую газам утечки выходить из сепаратора (2) к наружной поверхности.

4. Сепаратор по любому из предыдущих пунктов, в котором внешняя изоляция окружена кожухом, содержащим по меньшей мере два слоя, из которых первый слой (11) выполнен из стекловолокна для защиты изолирующего слоя, а второй, наружный, слой выполнен из пористой сетки, позволяющей выходить газам утечки.

5. Сепаратор по любому из предыдущих пунктов, в котором основной корпус (4), оболочка циклона (3) и/или витки (16) винтового конвейера выполнены из нержавеющей стали, стойкой к воздействию серы и предпочтительно содержащей 5-50 вес.% хрома, или из сплава на основе никеля, стойкого к воздействию серы.

6. Сепаратор по любому из предыдущих пунктов, в котором блок (13) винтовых конвейеров содержит по меньшей мере два, предпочтительно до 10 параллельных винтовых конвейеров (16) для транспортировки частиц полукокса из пылеуловителя (2) в печь для дальнейшей технологической обработки и/или для транспортировки мелких частиц полукокса из циклона (3) для дальнейшей технологической обработки.

7. Сепаратор по любому из предыдущих пунктов, в котором основной корпус (4) нагревается посредством электронагрева до температуры парогазовой смеси, причем температура стенок основного корпуса (4) поддерживается приблизительно на 0,1-300 К выше температуры парогазовой смеси в пылеуловителе (2).

8. Сепаратор по любому из предыдущих пунктов, в котором циклон (3), соединительные трубы (8) и/или желоба (9) нагреваются посредством электронагрева.

9. Сепаратор по любому из предыдущих пунктов, в котором электрические цепи электронагрева разделены на различные зоны для регулировки температуры стенок с максимально возможной точностью и равномерностью.

10. Сепаратор по любому из предыдущих пунктов, в котором блок (13) винтовых конвейеров имеет кожух (18), закрывающий все винтовые конвейеры (16).

11. Сепаратор по любому из предыдущих пунктов, в котором основной корпус пылеуловителя (2) имеет в своей верхней части выходное отверстие для транспортировки парогазовой смеси, содержащей частицы полукокса, в циклон (3).

12. Сепаратор по любому из предыдущих пунктов, в котором указанный блок (13) винтовых конвейеров имеет вход (17), соединенный с пылевым каналом циклона (3).

13. Сепаратор по п.12, в котором блок (13) винтовых конвейеров имеет на входе сальниковую зону для сохранения разности давлений между выходной трубой циклона и пылеуловителем (2).

14. Сепаратор по любому предыдущему пункту, в котором блок (13) винтовых конвейеров имеет винты с двойной спиралью, которые могут иметь разную скорость вращения для предотвращения забивания твердыми частицами.

Текст

СЕПАРАТОР ДЛЯ ВЫДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ПАРОГАЗОВОЙ СМЕСИ(71)(73) Заявитель и патентовладелец: ЭНЕФИТ ОУТОТЕК ТЕКНОЛОДЖИ ОЮ (EE) Настоящее изобретение относится к сепаратору для выделения твердых частиц из парогазовой смеси, более конкретно к конструкции пылеуловителя (2), который используют в установке для обработки ископаемого топлива или материалов, содержащих органическое вещество. Пылеуловитель (2) содержит основной корпус (4), имеющий вход (14) для парогазовой смеси,содержащей частицы полукокса, и выходной желоб (9) для удаления частиц полукокса. Верхняя часть основного корпуса (4) соединена со входом циклона (3) для удаления из парогазовой смеси мелких частиц полукокса, а блок (13) винтовых конвейеров соединен с нижней частью основного корпуса (4). Основной корпус (4) закрыт внешней изоляцией (5). Кабели (7) электронагрева находятся в контакте с наружной поверхностью основного корпуса (4) пылеуловителя (2). Область техники Настоящее изобретение относится к сепаратору для выделения твердых частиц из парогазовой смеси. Сепаратор содержит пылеуловитель, циклон, конвейеры для удаления пыли и соединительные трубы и желоба между указанными компонентами. Сепаратор представляет собой часть установки для тепловой обработки твердых материалов, содержащих ископаемые или органические углеводороды. Уровень техники В ЕЕ 200100111 описан сепаратор для выделения твердых частиц из парогазовой смеси, содержащий пылеуловитель (основной корпус) с огнеупорной футеровкой на его внутренней поверхности, вход для парогазовой смеси, идущей из вращающейся печи в основной корпус пылеуловителя, циклоны первой и второй ступеней, установленные в основном корпусе пылеуловителя, и выход для отделенных частиц полукокса. По технологическим причинам парогазовая смесь не должна конденсироваться при контакте со стенками пылеуловителя. Поэтому температура стенок должна быть выше 500 С и стенки должны выдерживать абразивное воздействие твердых частиц. В случае конденсации мелкие твердые частицы и конденсат парогазовой смеси образуют агломерат, который нарастает на стенках и в отверстиях. Это может привести к серьезному нарушению или даже к полной остановке процесса. В WO 2009/030241A1 описан сепаратор (пылеуловитель) для выделения твердых частиц из парогазовой смеси, содержащий основной корпус с огнеупорной футеровкой на его внутренней поверхности и циклоны первой и второй ступеней, установленные вне основного корпуса пылеуловителя. Основной корпус имеет одинаковый диаметр по всей высоте и в его середине имеется вход для парогазовой смеси,содержащей частицы полукокса, а в дне цилиндрического корпуса имеется выход для удаления частиц полукокса. Несмотря на совершенствование и изменение конструкции, описанный в WO 2009/030241 сепаратор, отделяющий твердые частицы от парогазовой смеси, имеет некоторые недостатки, которые снижают эффективность отделения и работоспособность сепаратора. Проблемы связаны с внутренней огнеупорной футеровкой, которая должна быть стойкой к компонентам и температуре парогазовой смеси. Парогазовая смесь имеет температуру примерно 480-520 С и содержит твердые частицы, которые вызывают износ огнеупорной футеровки, и коррозийные элементы, например серу. Из-за пористости огнеупорного материала и возможных трещин, образованных из-за термоциклов, парогазовая смесь проникает через огнеупорные слои и находящиеся в ней пары углеводородов конденсируются на внутренней металлической стенке основного корпуса пылеуловителя. Эта конденсация происходит вследствие того, что температура огнеупорной футеровки и металлической поверхности всегда ниже температуры парогазовой смеси. Твердые частицы, отделенные от парогазовой смеси, прилипают к этим поверхностям и образуют довольно толстые слои материала. Эти слои нужно часто удалять при выключенной установке, так как они снижают эффективность отделения. Такие перерывы в работе установки значительно снижают ее работоспособность. Другим недостатком этого сепаратора является то, что фракция мелких частиц, отделенных от парогазовой смеси в циклонах первой и второй ступеней, поступает в нижнюю часть основного корпуса пылеуловителя. Оттуда некоторая часть мелких частиц полукокса (пылевидные частицы) вновь попадает в поток парогазовой смеси, входящей в пылеуловитель. Образуется контур для пыли, который уменьшает эффективность отделения устройства в целом. Раскрытие изобретения Целью изобретения является повышение эффективности и надежности сепаратора, а также сокращение времени ремонта и технического обслуживания и решение проблем, указанных выше. Для достижения этой цели данное изобретение предлагает следующее: замену внутренней огнеупорной футеровки (конструкция холодной стенки) на внешнюю изоляцию(конструкция горячей стенки); поддержание температуры наружных металлических поверхностей устройства в целом, по меньшей мере, равной температуре парогазовой смеси, входящей в устройство; нагревание металлических поверхностей и поддержание температуры с помощью электронагрева; уменьшение высоты падения твердых частиц, входящих в пылеуловитель, путем уменьшения расстояния по высоте между нижним краем входного сопла пылеуловителя и верхним краем витков винтового конвейера, предназначенного для удаления пыли, до минимума, допустимого конструкцией; повышение пропускной способности конвейера для удаления пыли с целью уменьшения времени нахождения пыли в нижней части пылеуловителя до абсолютного минимума; вывод фракции мелких частиц полукокса, отделенных в циклоне, непосредственно внутрь кожуха конвейера на выходе пылеуловителя (для разрыва контура движения мелкой пыли). Предложенная система предусматривает регулировку температуры выше точки росы парогазовой смеси, а управляемый вывод обеспечивает герметичность системы. Гладкие стальные стенки не допускают проникновения и прилипания парогазовой смеси. Согласно изобретению предложен сепаратор для выделения твердых частиц из парогазовой смеси,содержащий пылеуловитель с основным корпусом, имеющим вход для парогазовой смеси, содержащей частицы полукокса, и выходным желобом на дне основного корпуса для удаления частиц полукокса,причем верхняя часть основного корпуса соединена со входом циклона для удаления мелких частиц полукокса из парогазовой смеси, и блок винтового конвейера, соединенный с нижней частью основного корпуса, при этом указанный основной корпус покрыт внешней изоляцией. Кабели электронагрева предпочтительно находятся в контакте с наружной поверхностью основного корпуса пылеуловителя. Согласно предпочтительному варианту осуществления изобретения на наружной стороне кабелей электронагрева расположен слой жаропрочной нержавеющей стали для их защиты от изоляции, при этом указанный слой закреплен не герметично, что делает возможным выход газов утечки. Материал внешней изоляции основного корпуса предпочтительно представляет собой пористую минеральную вату, позволяющую газам утечки выходить из сепаратора к наружной поверхности. Внешняя изоляция окружена кожухом, содержащим по меньшей мере два слоя, первый из которых выполнен из стекловолокна для защиты изолирующего слоя, а второй, наружный слой выполнен из пористой сетки, позволяющей выходить газам утечки. Чтобы противостоять воздействию парогазовой смеси, основной корпус, оболочка циклона и/или винтовой конвейер (конвейеры) выполнены из нержавеющей стали, стойкой к воздействию серы и предпочтительно содержащей 5-50 вес.% хрома, или из сплава на основе никеля, стойкого к воздействию серы. Для ускорения удаления частиц из пылеуловителя блок винтовых конвейеров содержит по меньшей мере два винтовых конвейера, предпочтительные до 10 параллельных винтовых конвейеров, для транспортировки частиц полукокса из пылеуловителя в печь для дальнейшей технологической обработки и/или для транспортировки мелких частиц полукокса из циклона в печь для дальнейшей технологической обработки. Чтобы избежать конденсации парогазовой смеси на стенках основного корпуса, его посредством электронагрева нагревают до температуры парогазовой смеси. Температура стенок основного корпуса предпочтительно поддерживается выше температуры в пылеуловителе примерно на 0,1-300 К, предпочтительно на 5-10 К. Циклон, соединительные трубы и/или желоба предпочтительно нагреваются посредством электронагрева. Согласно предпочтительному варианту осуществления изобретения, электрические цепи электронагрева разделены на 100 различных зон для регулировки температуры стенок с максимально возможной точностью и равномерностью. Для предотвращения выхода пыли из блока винтовых конвейеров последний содержит кожух, закрывающий все винтовые конвейеры. Основной корпус пылеуловителя предпочтительно имеет выходное отверстие в своей верхней части для транспортировки парогазовой смеси, содержащей частицы полукокса, в циклоны. Согласно еще одному предпочтительному варианту осуществления изобретения, винтовой конвейер имеет на выходе сальниковую зону для сохранения разности давлений между выходной трубой циклона и пылеуловителем. Винтовой конвейер предпочтительно имеет винты с двойной спиралью, которые могут иметь разную скорость вращения для предотвращения забивания конвейера твердыми частицами. Краткое описание чертежей Ниже представлено подробное, но не ограничивающее объем изобретения, описание примера выполнения пылеуловителя для выделения твердых частиц из парогазовой смеси согласно изобретению. В описании даны ссылки на чертежи, где на фиг. 1 показана конструкция пылеуловителя согласно изобретению,на фиг. 2 показана конструкция внешней изоляции и электронагрева пылеуловителя согласно изобретению,на фиг. 3 показана конструкция винтовых конвейеров или питателей пылеуловителя согласно изобретению,на фиг. 4 показан разрез по линии А-А на фиг. 2 и на фиг. 5 показан разрез блока винтовых конвейеров по линии В-В согласно предпочтительному варианту осуществления изобретения. Описание предпочтительных вариантов осуществления изобретения Пиролиз распыленного ископаемого топлива (например нефтеносного сланца) или материала, содержащего органическое вещество, с использованием твердого теплоносителя происходит в реторте, а затем парогазовая смесь, содержащая частицы полукокса с концентрацией до 1200 г/м 3 (при стандартном давлении и температуре), пары углеводородов, водяной пар, пиролитический газ и другие газы направляются в сепаратор 1, содержащий пылеуловитель 2 для отделения от парогазовой смеси твердых частиц. Температура парогазовой смеси, поступающей в блок обработки, составляет приблизительно 460-520 С. Твердые тела, содержащиеся в парогазовой смеси, отделяются в этом устройстве путем гравитационного осаждения в пылеуловителе 2 и с помощью центробежных сил в циклонах 3. Сепаратор 1 для выделения твердых частиц из парогазовой смеси согласно настоящему изобретению показан на фиг. 1 и содержит пылеуловитель 2 с основным корпусом 4 (см. фиг. 4), наружная поверхность которого покрыта внешней изоляцией 5 и кабелями 7 электронагрева. Внешняя изоляция 5 выполнена из минеральной ваты, что позволяет газам утечки выходить наружу изолирующего слоя. Чтобы температура всегда была выше точки росы парогазовой смеси, температура стенки основного корпуса 4 поддерживается выше температуры конденсации парогазовой смеси, в частности на 0,1-300 К, предпочтительно на 1-50 К и наиболее предпочтительно на 5-10 К выше температуры в пылеуловителе 2. Отдельные электрические цепи электронагрева (для основного корпуса 4 сепаратора или пылеуловителя 2, циклона 3, соединительных труб 8 и желобов 9) разделены на различные зоны, например до 100 зон, что позволяет регулировать температуру стенки с наибольшей, насколько это возможно, точностью и равномерностью. Для защиты электрических кабелей 7 от изоляции 5, снаружи кабелей 7 электронагрева расположен слой 7 а термостойкой нержавеющей стали. Слой 7 а нержавеющей стали установлен предпочтительно негерметично, чтобы газы утечки могли выходить наружу. Изоляция 5, закрывающая кабели электронагрева, заключена в тонкий слой 10 стали, предпочтительно нержавеющей стали, которая выдерживает высокую температуру. Тонкий стальной слой 10 покрыт снаружи слоем 11 стекловолокна и пористым покрытием. Полученная в результате изоляция не является герметичной для газа, и утечка парогазовой смеси, которая может иметь место, когда в стенке пылеуловителя 2 образуется трещина, происходит во внешнюю атмосферу, где эта парогазовая смесь разбавляется воздухом и выходит в атмосферу. Это означает, что система является безопасной, поскольку в изолирующем слое 5 не может образоваться взрывоопасная атмосфера. Корпус 4 пылеуловителя 2 с внешней изоляцией 5 закрыт покрывающим материалом (кожухом или оболочкой 12). Оболочка всех компонентов, которые контактируют с парогазовой смесью, выполнена из нержавеющей стали, стойкой к воздействию серы, и предпочтительно содержит хром в количестве 5-50 вес.%, предпочтительно по меньшей мере 24 вес.%, или из стойкого к воздействую серы сплава на основе никеля. Корпус 4 пылеуловителя 2 состоит из цилиндрических и конических деталей и имеет диаметр примерно 1-10 м. На одной стороне нижней части основного корпуса 4 пылеуловителя 2 расположен вход 14 для парогазовой смеси, содержащей частицы полукокса, а выход 15 для частиц полукокса находится в дне основного корпуса 4. Расстояние по высоте между входом 14 для парогазовой смеси, содержащей полукокс, и блоком 13 винтовых конвейеров уменьшено по сравнению с известными конструкциями, чтобы уменьшить высоту падения частиц полукокса и избежать повторного захвата пыли в нижней части пылеуловителя 2. Выходной желоб 9 на дне пылеуловителя 2 соединен с блоком 13 винтовых конвейеров, который содержит по меньшей мере два конвейера 16, транспортирующих частицы полукокса из пылеуловителя 2 в печь. Вся площадь дна пылеуловителя 2 закрыта витками винтового питателя (подвижное дно), чтобы уменьшить время нахождения полукоксовой пыли. Мелкая фракция частиц полукокса, отделенных в циклоне 3, тоже подается на один из винтовых конвейеров 16 в другом месте 17 вне пылеуловителя. Блок 13 винтовых конвейеров содержит по меньшей мере два, предпочтительные до 10 параллельных винтовых конвейеров 16 для вывода частиц полукокса из нижней части пылеуловителя 2 или для вывода мелких частиц полукокса из циклона 3 и перемещения их в последующие устройства технологической обработки. Блок 13 винтовых конвейеров содержит кожух 18, закрывающий все отдельные конвейеры 16 для предотвращения выхода пыли из блока конвейеров. В еще одном варианте осуществления изобретения винтовой конвейер 16 имеет на выходе сальниковую зону для сохранения разности давлений между выходной трубой 8 циклона 3 и пылеуловителем 2,при этом винтовой питатель имеет винты с двойной спиралью, которые могут иметь разную скорость вращения для предотвращения забивания конвейера твердыми частицами в заглушке винтового питателя и между витками. В сепараторе согласно изобретению парогазовая смесь, содержащая частицы полукокса, направляется в основной корпус 4 пылеуловителя 2, где более тяжелые частицы полукокса под действием силы тяжести осаждаются в нижней части основного корпуса. Парогазовая смесь, содержащая более мелкие частицы полукокса, поступает через выходную трубу, расположенную на верхнем конце основного корпуса 4 пылеуловителя 2, в циклон 3, где центробежные силы способствуют удалению оставшихся частиц полукокса. После этого очищенная парогазовая смесь выходит из циклона 3 для дальнейшей обработки. Более легкие частицы полукокса, отделенные в циклоне 3, поступают через желоб из циклона в блок конвейеров, где винтовой конвейер 13 транспортирует эти частицы для дальнейшей обработки. Конструкция сепаратора для выделения твердых частиц из парогазовой смеси согласно изобретению делает возможными более длительные рабочие кампании между главными остановками, поскольку исключается повреждение огнеупорных компонентов и удается полностью избежать наплавления твердого материала. Для технического обслуживания больше не требуется охлаждения огнеупорного материала и дегазации. Сепаратор согласно изобретению не ограничен описанным предпочтительным вариантом его выполнения. Специалисту в данной области очевидно, что возможны различные модификации этого варианта в пределах объема, определяемого формулой изобретения. Список позиций 1 - сепаратор 2 - пылеуловитель 3 - циклон 4 - основной корпус 5 - внешняя изоляция 7 - кабели электронагрева 7 а - слой нержавеющей стали 8 - соединительные трубы 9 - желоб 10 - тонкий слой 11 - слой стекловолокна 12 - оболочка 13 - блок винтовых конвейеров 14 - вход 15 - выход 16 - конвейеры 17 - место подачи 18 - кожух блока винтовых конвейеров ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сепаратор для выделения твердых частиц из парогазовой смеси, содержащий пылеуловитель (2) с основным корпусом (4), имеющим вход (14) для парогазовой смеси, содержащей частицы полукокса, и выходным желобом (9) на дне основного корпуса (4) для удаления частиц полукокса, при этом верхняя часть основного корпуса (4) соединена со входом циклона (3) для удаления мелких частиц полукокса из парогазовой смеси, и блок (13) винтовых конвейеров, соединенный с нижней частью основного корпуса(4), причем основной корпус (4) покрыт внешней изоляцией (5), а в контакте с наружной поверхностью основного корпуса (4) пылеуловителя (2) находятся кабели (7) электронагрева. 2. Сепаратор по п.1, в котором на наружной стороне кабелей (7) электронагрева имеется слой жаропрочной нержавеющей стали (7 а) для их защиты от изоляции (5), который закреплен не герметично, позволяя выходить газам утечки. 3. Сепаратор по любому из предыдущих пунктов, в котором материал внешней изоляции (5) основного корпуса (4) представляет собой пористую минеральную вату, позволяющую газам утечки выходить из сепаратора (2) к наружной поверхности. 4. Сепаратор по любому из предыдущих пунктов, в котором внешняя изоляция окружена кожухом,содержащим по меньшей мере два слоя, из которых первый слой (11) выполнен из стекловолокна для защиты изолирующего слоя, а второй наружный слой выполнен из пористой сетки, позволяющей выходить газам утечки. 5. Сепаратор по любому из предыдущих пунктов, в котором основной корпус (4), оболочка циклона(3) и/или витки (16) винтового конвейера выполнены из нержавеющей стали, стойкой к воздействию серы и предпочтительно содержащей 5-50 вес.% хрома, или из сплава на основе никеля, стойкого к воздействию серы. 6. Сепаратор по любому из предыдущих пунктов, в котором блок (13) винтовых конвейеров содержит по меньшей мере два, предпочтительно до 10 параллельных винтовых конвейеров (16) для транспортировки частиц полукокса из пылеуловителя (2) в печь для дальнейшей технологической обработки и/или для транспортировки мелких частиц полукокса из циклона (3) для дальнейшей технологической обработки. 7. Сепаратор по любому из предыдущих пунктов, в котором основной корпус (4) нагревается посредством электронагрева до температуры парогазовой смеси, причем температура стенок основного корпуса (4) поддерживается приблизительно на 0,1-300 К выше температуры парогазовой смеси в пылеуловителе (2). 8. Сепаратор по любому из предыдущих пунктов, в котором циклон (3), соединительные трубы (8) и/или желоба (9) нагреваются посредством электронагрева. 9. Сепаратор по любому из предыдущих пунктов, в котором электрические цепи электронагрева разделены на различные зоны для регулировки температуры стенок с максимально возможной точностью и равномерностью. 10. Сепаратор по любому из предыдущих пунктов, в котором блок (13) винтовых конвейеров имеет кожух (18), закрывающий все винтовые конвейеры (16). 11. Сепаратор по любому из предыдущих пунктов, в котором основной корпус пылеуловителя (2) имеет в своей верхней части выходное отверстие для транспортировки парогазовой смеси, содержащей частицы полукокса, в циклон (3). 12. Сепаратор по любому из предыдущих пунктов, в котором указанный блок (13) винтовых конвейеров имеет вход (17), соединенный с пылевым каналом циклона (3). 13. Сепаратор по п.12, в котором блок (13) винтовых конвейеров имеет на входе сальниковую зону для сохранения разности давлений между выходной трубой циклона и пылеуловителем (2). 14. Сепаратор по любому предыдущему пункту, в котором блок (13) винтовых конвейеров имеет винты с двойной спиралью, которые могут иметь разную скорость вращения для предотвращения забивания твердыми частицами.

МПК / Метки

МПК: B01J 8/00

Метки: выделения, смеси, твердых, парогазовой, частиц, сепаратор

Код ссылки

<a href="https://eas.patents.su/8-23421-separator-dlya-vydeleniya-tverdyh-chastic-iz-parogazovojj-smesi.html" rel="bookmark" title="База патентов Евразийского Союза">Сепаратор для выделения твердых частиц из парогазовой смеси</a>

Предыдущий патент: Замещенные имидазопиридазины

Следующий патент: Прозрачная стеклянная подложка с покрытием из последовательно расположенных слоев

Случайный патент: Способы снятия боли с использованием бензоконденсированных гетероциклических сульфамидных производных (варианты)