Матричный материал из графита и неорганических связующих для захоронения радиоактивных отходов, способ его получения, обработки и применения

Номер патента: 21732

Опубликовано: 31.08.2015

Авторы: Зееманн Рихард, Хроват Милан, Гроссе Карл-Хайнц

Формула / Реферат

1. Матричный материал для безопасного промежуточного хранения и/или захоронения радиоактивных отходов, предназначенный для связывания радиоактивных отходов, который содержит графит и по меньшей мере одно неорганическое связующее, выбранное из стекла, алюмосиликатов, силикатов и боратов, причем указанный матричный материал состоит из 60-90 вес.% графита, 10-40 вес.% неорганического связующего и 0-30 вес.% других компонентов, при этом плотность указанного матричного материала составляет по меньшей мере 97% от теоретической плотности.

2. Матричный материал по п.1, в котором неорганическое связующее представляет собой стекло.

3. Матричный материал по п.2, в котором стекло представляет собой боросиликатное стекло.

4. Матричный материал по любому из пп.1-3, в котором содержание неорганического связующего составляет от 10 до 30 вес.% от общего количества матричного материала.

5. Матричный материал по любому из пп.1-4, в котором содержание неорганического связующего составляет от 15 до 25 вес.% от общего количества матричного материала.

6. Матричный материал по любому из пп.1-5, в котором неорганическое связующее в размягченном или расплавленном состоянии представляет собой смачивающий графит материал.

7. Матричный материал по любому из пп.1-6, в котором графит представляет собой природный или синтетический графит или их смесь.

8. Матричный материал по п.7, в котором графитовая смесь состоит из 20-100 вес.% природного графита и 0-80 вес.% синтетического графита.

9. Матричный материал по п.7 или 8, в котором графитовая смесь состоит из 60-100 вес.% природного графита и 0-40 вес.% синтетического графита.

10. Матричный материал по любому из пп.1-9, в котором графит содержит не облученный, облученный и радиоактивно зараженный графит.

11. Матричный материал по любому из пп.1-10, который дополнительно содержит улучшающую прессуемость добавку.

12. Матричный материал по любому из пп.1-11, который дополнительно содержит уголь и/или графит в виде волокон.

13. Матричный материал по любому из пп.1-12, в котором плотность указанного матричного материала составляет по меньшей мере 99% от теоретической плотности.

14. Применение матричного материала по любому из пп.1-13 в качестве материала для изготовления твердых формованных изделий.

Текст

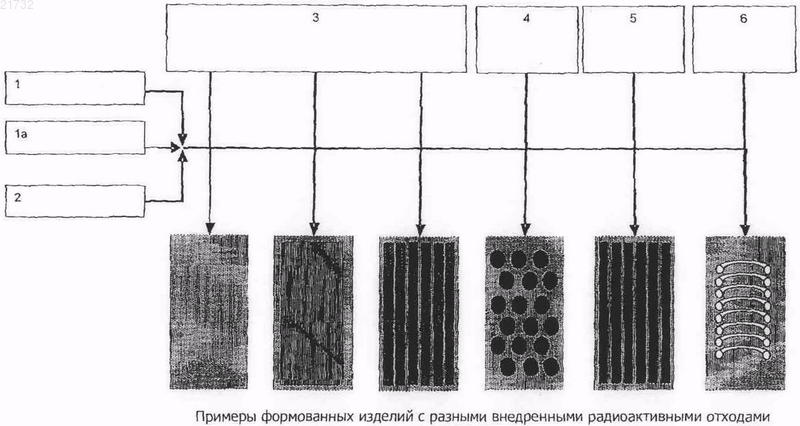

МАТРИЧНЫЙ МАТЕРИАЛ ИЗ ГРАФИТА И НЕОРГАНИЧЕСКИХ СВЯЗУЮЩИХ ДЛЯ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ,ОБРАБОТКИ И ПРИМЕНЕНИЯ Настоящее изобретение относится к матричному материалу для безопасного промежуточного хранения и/или захоронения радиоактивных отходов, состоящего из графита и по меньшей мере одного неорганического связующего. Известные в настоящее время материалы не обеспечивают безопасное захоронение радиоактивных материалов на протяжении периода более 10 млн лет. Матричный материал и изготовленные из него блоки пригодны для безопасного внедрения и захоронения радиоактивных отходов на протяжении более длительного периода времени,чем указанный выше. Кроме того, блоки из матричного материала с включнными в них радиоактивными отходами могут легко изготавливаться.(71)(73) Заявитель и патентовладелец: АЛД ВАКУУМ ТЕКНОЛОДЖИЗ ГМБХ (DE) Область техники, к которой относится изобретение Настоящее изобретение относится к матричному материалу, который вследствие своего особого строения пригоден для обеспечения безопасного захоронения радиоактивных отходов. Также изобретение относится к способу получения, обработки и применения таких матричных материалов. Уровень техники Радиоактивными отходами могут служить, например, выгоревшие тепловыделяющие элементы(твэлы) атомных электростанций и отходы при переработке, а также радиоактивные вещества, образующиеся при демонтаже ядерно-технических комплексов или при использовании радиоактивных веществ в ядерной технике, медицине и промышленности и не пригодные для последующего применения. При переработке выгоревших тепловыделяющих элементов, например ядерного легководного или тяжеловодного реактора мощностью 1000 МВт ежегодно образуется около 750 кг высокорадиоактивных веществ. Отходы присутствуют после переработки в жидком виде и переводятся в тврдое состояние предпочтительно кальцинацией. Кроме того, тепло радиоактивного распада и периоды полураспада соответствующих продуктов распада различаются между собой на несколько десятков процентов. Для кондиционирования и хранения радиоактивных отходов, образовавшихся при эксплуатации атомных электростанций или в научно-исследовательских организациях, был разработан целый ряд способов, применяемых в настоящее время в разных видах. Кондиционирование радиоактивных отходов означает, что радиоактивные отходы переводятся в пригодную для их захоронения форму. Имеются разные способы безопасной упаковки радиоактивных отходов при ничтожно малом тепловыделении и соблюдения условий захоронения. Так, например, радиоактивные отходы могут быть переведены в так называемые частицы с покрытием или шарики из боросиликатного стекла. Правда, такие кондиционированные радиоактивные вещества, тем не менее, подлежат захоронению в безопасных условиях с тем,чтобы вследствие выщелачивания и миграции радионуклиды не попали в биосферу. Способ стеклования применяется преимущественно для высокорадиоактивных отходов после переработки выгоревших топливных стержней. Такая смесь из отходов и стекла помещается согласно современному уровню техники в специальные металлические мкости и предназначена для длительного хранения. Кроме того, выгоревшие тепловыделяющие элементы могут быть помещены в специальные металлические мкости для длительного хранения без переработки. Проблемы, связанные с такими мкостями, состоят прежде всего в том, что все известные до настоящего времени металлические материалы имеют ожидаемую коррозионную стойкость не свыше 10000 лет и, следовательно, безопасное захоронение радиоактивных отходов не обеспечивается. Известно, что продукты деления обладают значительно более длительными периодами полураспада, чем срок службы известных на современном уровне техники материалов. Кроме того, действуют факторы, например колебания показателя рН, которые вызывают коррозию материала мкости и, таким образом, приводят к выщелачиванию упаковки отходов, что представляет собой значительный риск в случае выхода радиоактивных продуктов деления. Следовательно, требования по безопасному захоронению не соблюдаются. Применение не металлических материалов для мкостей до настоящего времени не предлагалось по разным причинам, например, из-за недостаточной коррозионной стойкости и стойкости к выщелачиванию, недостаточной прочности, слишком большой пористости. Материалы из графита и органических связующих также имеют недостатки. Связующие обеспечивают соединение между собой отдельных компонентов в процессе изготовления. Правда, вводимые связующие потом снова подлежат выведению из материалов, так как при их сохранении ухудшаются свойства изготовленного продукта, поскольку из-за радиоактивного излучения органическое связующее повреждается и частично разлагается на газообразные компоненты, которые затем снова выделяются из материала. Эти газообразные продукты разложения частично являются горючими и, следовательно, в связи с этим представляют собой потенциальный риск для захоронения. При этом образуются поры, которые не желательны, так как они существенно ухудшают коррозионную стойкость и стойкость к выщелачиванию изделия. В описании изобретения к патенту Германии 2917437 С 2 за 1979 г. раскрыт способ связывания тврдых радиоактивных и токсичных отходов в матрице из природного графита с помощью серы или сульфида металла в качестве связующего, при этом связующим упомянут исключительно сульфид никеля. В опубликованном для всеобщего ознакомления описании заявки DE 3144754 А 1 за 1983 г. раскрыто изготовление формованного изделия из графита и неорганического связующего для безопасного длительного внедрения радиоактивных отходов. В этом источнике информации речь идт, по существу, об изготовлении формованного изделия из такой смеси материалов, при этом в ней связующее ограничивается сульфидами металлов, в основном сульфидами никеля. Недостатком при этом является по сравнению с настоящим изобретением то, что сульфид никеля хотя и является трудно растворимым в воде, однако его растворимость в кислых средах резко возрастает, что ставит под вопрос его пригодность в качестве материала, способного обеспечить захоронение. В описании изобретения к патенту Германии 3144755 С 2 за 1984 г. раскрыто формованное изделие из-1 021732 графита и сульфида никеля для внедрения выгоревших топливных стержней и способ его изготовления. Это относится также и к материалам, содержащим графит и связующие. Связывание имитатора высокорадиоактивных отходов в матрице из графита и сульфида никеля описано в М. Hrovat и др. "HighlyDense Graphite Matrix: New Materials of the Conditioning of Radioactive Waste" (Высокая плотность графитовой матрицы: новые материалы для кондиционирования радиоактивных отходов), Nuclear Technology,т. 61, июнь 1983 г., стр. 460-464. Недостаток матрицы из графита и сульфида никеля состоит, в частности, в зависящей от показателя рН стойкости материала. Соответствующая величина коррозионной стойкости, замеренная в насыщенной щлочи с содержанием 0,1 н. HCl при комнатной температуре, превышает более чем на порядок величину, замеренную при 100 С без добавки HCl. В опубликованном для всеобщего ознакомления описании к заявке Германии 3144764 А 1 за 1981 г. раскрыто формованное изделие для внедрения радиоактивных отходов и способ его получения с использованием сульфида никеля в виде Ni3S2 в качестве связующего для графита. В описании изобретения к патенту Германии 3237163 C1 за 1982 г. раскрыт конструкционный материал, состоящий из 20-80 вес.% сульфида металла и углерода, предназначенный для изготовления элементов конструкции с хорошими скользящими свойствами. В US 4274976 описан способ включения радиоактивных отходов в кристаллическую структуру оксидов, которые благодаря межплоскостному расстоянию рештки должны обеспечить демобилизацию отходов. При этом уплотнение материала до необходимой для формованных изделий плотности оказалось чрезвычайно трудным. В US 3624005 за 1962 г. описан материал из графита и стекла, использованный для изготовления щток для электродвигателей и графитовых подшипников. Основными замыслами этого изобретения являются наряду с упомянутым применением материала его обрабатываемость и способность к полированию, а также хорошая износостойкость и низкий коэффициент трения. Вс это - свойства, которые для данного изобретения никакого значения не имеют. Описываемый здесь материал не обеспечивает достаточной защиты от проникания водных фаз вследствие пористости при содержании графита свыше 60 вес.%. Одно из важнейших требований, предъявляемых к радиоактивным отходам, например высокорадиоактивным отходам, для возможности захоронения, состоит в наджном связывании отходов на протяжении геологических периодов. Желательно, чтобы эти периоды составляли до 1 млн лет или более. Это требование не удовлетворяет ни один из известных в настоящее время способов захоронения. Это же относится и к соответствующим материалам. Раскрытие изобретения Следовательно, задачей настоящего изобретения является создание матричного материала, пригодного для безопасного внедрения и захоронения радиоактивных материалов. Указанная задача решается с помощью матричного материала для безопасного промежуточного хранения и/или захоронения радиоактивных отходов, пригодного для захоронения радиоактивных отходов, который содержит графит и неорганическое связующее, выбранное из стекла, алюмосиликатов,и/или силикатов, и/или боратов, и/или сульфида свинца. Предпочтительно неорганическим связующим является стекло, используемое предпочтительно в виде порошка стекла. В качестве альтернативы в качестве неорганического связующего также может применяться силикат, алюмосиликаты, бораты или сульфиды свинца. Другим преимуществом такой основанной на графите матрицы является е высокая теплопроводность, высокая тврдость/прочность и относительно малое тепловое расширение, а также чрезвычайно низкая склонность к растрескиванию. В качестве неорганического связующего, как уже отмечалось выше, пригодны разные виды стекла,алюмосиликаты и силикаты или бораты и сульфиды свинца. Алюмосиликаты - это обозначение для материалов и химических соединений из группы силикатов, состоящих из основных структурных единиц: тетраэдров SiO4 и тетраэдров AlO4. В предпочтительных вариантах выполнения настоящего изобретения в качестве неорганического связующего предусмотрено стекло, предпочтительно боросиликатное стекло. Преимущество боросиликатных стекол состоит в хорошей коррозионной стойкости. Боросиликатные сткла являются очень стойкими к химикатам и температуре. Хорошая химическая стойкость, например, к воде, многим химикатам и фармацевтическим продуктам объясняется содержанием бора в стекле. Температуростойкость и нечувствительность боросиликатных стекол к резким температурным колебаниям являются следствием низкого коэффициента теплового расширения боросиликатного стекла, составляющего около 3,310-6 К-1. Общеизвестными на момент подачи заявки боросиликатными стклами являлись, например, Йенское стекло, Duran, Pyrex, Ilmabor, Simax, Solidex, Fiolax. Для специалиста не представит трудности выбор соответствующего боросиликатного стекла. Предпочтительно, чтобы неорганическое связующее составляло до 40 вес.% от всего количества матричного материала. Кроме того, неорганическое связующее составляет предпочтительно 10-30 вес.%,более предпочтительно 15-25 вес.%.-2 021732 Предпочтительно неорганическое связующее в размягчнном или расплавленном состоянии представляет собой смачивающий графит материал, поскольку при этом пустоты между графитовыми частицами могут закрываться самостоятельно под действием капиллярных сил или сил адгезии без необходимости в наружном сжатии для уплотнения. Когда в данном описании и формуле изобретения речь идт о радиоактивных отходах, то при этом в виду имеются любые радиоактивные отходы. Следовательно, эти понятия относятся не только к высокорадиоактивным отходам, но также и к слаборадиоактивным и среднерадиоактивным отходам. Радиоактивные отходы могут присутствовать, например, в виде радиоактивных частиц с покрытием,стеклянных шариков с радиоактивными отходами,кальцинированного радиоактивного порошка,выгоревших шаровых твэлов,радиоактивных отходов в виде порошка и/или сегментов призматических тепловыделяющих элементов или блоков отражателя,выгоревших топливных стержней для легководного и/или тяжеловодного реактора,нерастворимого радиоактивного остатка ("осветляющего шлама"), образующегося при растворении тепловыделяющих элементов. Перечень приведн в качестве примера и не является исчерпывающим. Неорганические связующие согласно настоящему изобретению имеют то преимущество, что в отличие от традиционных связующих соответствующее применяемое связующее не образует при термообработке газообразных крекингпродуктов, которые вызывают порообразование в матрице. Это означает, что неорганические связующие согласно изобретению не подвержены реакциям обменного разложения и поэтому не образуются поры. Применяемое неорганическое связующее согласно изобретению характеризуется также преимуществом,состоящим в том, что оно закрывает поры, которые тем не менее могут образоваться, и это обуславливает высокую плотность и хорошую коррозионную стойкость. В результате включения радиоактивных отходов в матричный материал по изобретению заметно улучшается отвод тепла распада радиоактивных нуклидов благодаря высокой теплопроводности матричного материала. Кроме того, матричный материал образует превосходный, стойкий к коррозии и выщелачиванию барьер. Соотнеснная с поверхностью скорость коррозии матричного материала при 95 С в рассоле (рассол 2 согласно "Заключению Рабочей группы по продуктам HAW: эксперименты по определению коррозии подвергнутых стеклованию отходов, соляные растворы при соотношении между S и V"; 1986 г.) с большим содержанием хлорида магния составляет менее 210-4 г/м 2 сутки (d), предпочтительно менее 210-5 г/м 2 сутки и особо предпочтительно менее 210-6 г/м 2 сутки. В 1 л рассола для измерения скорости коррозии содержатся 937,1 г MgCl26H2O, 0,13 г MgSO47H2O, 4,13 г NaCl, 1,42 г KCl и 39,68 гCaCl22 Н 2 О, растворнные в деионизированной воде. Скорость коррозии при 95 С определяли следующим образом. Формованное изделие, изготовленное из матричного материала, имеющее размеры 101010 мм, погрузили в 100 мл рассола, находившегося в пластмассовом химическом стакане. При этом формованное изделие подвесили на бечвке так, чтобы ни одна из боковых поверхностей не касалась химического стакана. Через три месяца или через год взвесили формованное изделие с точностью до 0,1 мг и определили соотнеснную с поверхностью скорость коррозии через потерю веса. В качестве альтернативы необходимо определить выщелоченное количество кремния в рассоле и, следовательно, скорость коррозии стекла. Согласно изобретению предпочтительно, чтобы в матричном материале содержалось 60-90 вес.% графита и 10-40 вес.% неорганического связующего, причм плотность матричного материала составляет по меньшей мере 95% от теоретической плотности. Предпочтительно достигаемая плотность составляет по меньшей мере 97%, в идеальном случае свыше 99% от теоретической плотности. Согласно изобретению предпочтительно, чтобы в матричном материале открытые поры составляли менее 5%, предпочтительно менее 2%. Понятие "плотность" или "теоретическая плотность" используется в настоящем изобретении как синонимы для понятия "отсутствие пор" в материале. Под теоретической плотностью понимается плотность, которая может рассчитываться, например, на основании рентгено-географических данных (молярная масса, количество формульных единиц элементной ячейки, объм элементной ячейки). Важно, чтобы матричный материал обладал высокой плотностью для того, чтобы, например, в него не могла проникнуть влага. Гидравлическая проводимость матричного материала согласно настоящему изобретению должна составлять 110-9 м 2/с. Кроме того, благодаря своей плотной структуре матричный материал не пропускает, например, водные фазы. Понятие "пористость" выражает физическую величину и указывает на соотношение между объмом пустот и общим объмом вещества или смеси веществ. Пористость служит классифицированной мерой фактически присутствующих пустот. Предпочтительно, чтобы графит в матричном материале согласно изобретению содержал 20-100-3 021732 вес.% природного графита и 0-80 вес.% синтетического графита. Также предпочтительно, чтобы графитовая смесь в матричном материале согласно изобретению содержала 60-100 вес.% природного графита и 0-40 вес.% синтетического графита. Синтетический графит может также обозначаться как электрически графитированный порошок (электрографит). Согласно изобретению особо предпочтительно, чтобы в матричном материале согласно изобретению графит содержался в виде природного графита. Природный графит обладает тем преимуществом, что он не дорогой,его зрна не содержат микротрещин в отличие от синтетического графита, и дополнительно он может легко спрессовываться, например, в формованные изделия с почти теоретической плотностью. Также предпочтительно, чтобы графит представлял собой природный или синтетический графит или смесь из них обоих. Содержащийся в матрице синтетический или природный графит может быть не облучнным, и/или облучнным, и/или радиоактивно заражнным. Применяемое стекло также может содержать радиоактивные компоненты. Матричный материал настоящего изобретения может дополнительно содержать углерод и/или графит в виде волокон. Кроме того, в матричный материал может быть дополнительно примешана улучшающая прессуемость добавка. В этом случае могут быть использованы, например, следующие составы матричного материала: В качестве улучшающей прессуемость добавки предусмотрены летучие при повышенной температуре в вакууме воски или высокомолекулярные спирты, которые обеспечивают достаточную прочность сырого изделия, но которые в процессе спекания полностью удаляются из формованного изделия, вследствие чего по своему содержанию они не относятся к компонентам матрицы. На промежуточной стадии в зависимости от способа изготовления и вида подлежащих внедрению отходов изготавливают предварительным прессованием формованное изделие с полостями. Изготовление готовых формованных изделий производится либо холодным изостатическим прессованием со спеканием в вакууме, при необходимости с последующим изостатическим уплотнением при высоком давлении инертного газа, либо горячим изостатическим прессованием, либо горячим прессованием в вакууме. При всех способах изготовления применяется гомогенизированная смесь матричных компонентов,причм предпочтительно проводится дополнительное предварительное уплотнение матричного материала в виде гранулята для прессования формованного изделия. Внедрение порошковых радиоактивных отходов, в частности внедрение радиоактивного графита,может проводиться путм непосредственного примешивания к нерадиоактивным матричным компонентам, при этом в случае необходимости ими может быть только порошок стекла. При этом предпочтительно, чтобы такая смесь прессовалась в холодном состоянии для получения формованного изделия и чтобы затем такое формованное изделие повторно и дополнительно прессовалось с наличием наружной оболочки из матричного материала без примешивания радиоактивных отходов с получением объединнного формованного изделия или же, чтобы матричный материал с примешанными радиоактивными отходами запрессовывался в полость холоднопрессованного формового изделия без радиоактивных компонентов, в результате чего в наружной стенке готового высокоплотного формованного изделия не содержатся радиоактивные материалы. Для внедрения радиоактивных отходов в виде больших геометрических тел (см. чертеж) предварительно формуют формованное изделие с соответствующими полостями и равномерно заполняют их полностью отходами и матричным материалом до начала прессования. Примерами возможных связываемых отходов могут служить шаровые твэлы для высокотемпературных реакторов, сегменты, обломки или гранулы призматических твэлов для высокотемпературных реакторов, стеклянные шарики с содержанием радиоактивных отходов, частицы с покрытием, образованные твэлами для высокотемпературных реакторов, твэлы для реакторов для испытания материалов или сегменты таких твэлов, скрап из оболочек твэлов, образованный при переработке, топливные стержни для легководных и тяжеловодных реакторов,сегменты внутрикорпусного оборудования активной зоны реактора, кальцинированные порошковые высокорадиоактивные отходы, нерастворимые радиоактивные остатки ("осветляющий шлам"), образовавшиеся при растворении твэлов. Из матричного материала изготавливаются предпочтительно формованные изделия, в которые предпочтительно внедряются радиоактивные отходы. Примеры изготовления формованного изделия из смеси стекла и графита-4 021732 Пример 1. Природный графит со средним размером частиц около 30 мкм смешали с 20% боросиликатного стекла (фирмы Schott 8250) со средним размером частиц около 30 мкм и получили однородный порошок. Эту порошковую смесь предварительно уплотнили в уплотнителе (Pharmapaktor L 200/50 Р фирмы "Hosokawa Bepex"). Уплотнитель снабжн брикетировочными валками для получения брикетов размером 1111 мм и цилиндрическим/коническим шнеком для предварительного уплотнения. Вес приготовленных таким образом окатышей составил около 0,7 г при плотности 1,64 г/см 3. Затем окатыши гранулировали в мельнице с ситами. В эту мельницу была встроена сетчатая вставка с размером отверстий 3,15 мм. После измельчения был получен следующий насыпной вес: При этом выход гранулята составил 49%. Полученный таким образом гранулят затем уплотнили в горячем прессе в вакууме (pabs 10 мбар) при температуре около 1050 С и усилии прессования 200 кН. Полученное формованное изделие имело диаметр 80 мм и высоту около 50 мм. Плотность формованного изделия составила 2,21 г/см 3 и, следовательно, находилась вблизи теоретической плотности монокристалла графита, составляющей 2,26 г/см 3, что соответствует структуре почти без содержания пор. Из формованного изделия были изготовлены шлифы, в которых не были обнаружены распознаваемые поры при рассмотрении ни через оптический микроскоп, ни через растровый электронный микроскоп. Исследование методом ртутной порометрии показало отсутствие открытых макро- и микропор. Также и снимки, полученные под растровым электронным микроскопом, не обнаружили признаков присутствия пор. Пример 2. Смесь из одной части синтетического графита (Graptech Grade CS) и четырх частей природного графита при среднем размере частиц около 30 мкм смешали с 20% боросиликатного стекла(фирмы Schott 8330) при среднем размере частиц около 300 мкм и получили однородный порошок,который, как указано в примере 1, предварительно уплотнили и гранулировали. Гранулят: 0,8-3,15 мм 932 г/л или 0-3,15 мм 954 г/л. Выход гранулята составил 49%. Полученный при этом гранулят затем уплотнили в горячем прессе в вакууме (pabs 250 мбар) при температуре около 1250 С и усилии прессования 200 кН. Изготовленное таким образом формованное изделие имело диаметр 80 мм и высоту около 25 мм. Плотность формованного изделия составила 2,13 г/см 3 и таким образом оказалась незначительно меньше плотности формованного изделия в примере 1. Тем не менее графитовое формованное изделие с такой плотностью имело почти свободную от пор структуру. При исследовании снимков шлифов под оптическим микроскопом можно было обнаружить присутствие более крупных частиц стекла, явившихся причиной меньшей плотности. Примеры на применение. 1-й пример: внедрение радиоактивного графита (см. чертеж). Для этой цели использовали облучнный графит отдельно или в смеси с природным графитом в качестве матричного материала. Сначала имевшийся облучнный графит измельчили и просеяли для получения порошка со средним размером частиц от 10 до 50 мкм, предпочтительно 25 мкм. Затем порошкообразные компоненты облучнного графита и порошка стекла, при необходимости с добавкой природного графита, смешали и получили однородный порошок, после чего смесь гранулировали. Из полученного гранулята изготовили при комнатной температуре прессованные изделия, прочность которых в сыром состоянии задавалась такой, чтобы можно было манипулировать этими изделиями. Одновременно с этим была изготовлена матричная смесь из синтетического графита без примесей, приготовленная при необходимости с примешиванием природного графита, и стекла и также переработанная в гранулят. Из этого второго гранулята изготовили при комнатной температуре блок с одной или несколькими полостями,прочность которого в сыром состоянии также была задана такой, чтобы можно было им манипулировать. При этом полость (полости) была выполнена такой, чтобы она могла вместить предварительно изготовленные прессованные изделия, содержавшие облучнный материал. Затем эти прессованные изделия поместили в полости блока, а присутствующее верхнее свободное пространство полостей заполнили гранулятом без примесей. После этого полученный таким образом блок окончательно прессовали при температуре 1000 С до конечной плотности в вакууме с применением подходящего для этого оборудования-5 021732 и выгрузили после охлаждения до 250 С. 2-й пример: связывание выгоревших твэлов для легководных реакторов (см. чертеж). Выгоревшие топливные стержни для легководных атомных реакторов без переработки включили в матричный материал из природного графита и/или синтетического графита и стекла. При этом топливные стержни после спиральной намотки и послойного расположения внедрили прессованием при комнатной температуре в предварительно приготовленный гранулят из матричного материала. Затем изготовленный таким образом блок, как было описано в примере 1, прессовали вместе с матричным материалом и получили однородное формованное изделие. 3-й пример: внедрение выгоревших шаровых твэлов для высокотемпературных атомных реакторов(см. чертеж). Выгоревшие шаровые твэлы для высокотемпературных атомных реакторов были внедрены в матричный материал. Сначала смешали графитовый порошок с порошком стекла (см. изготовление формованных изделий в примере 1) и переработали в прессуемый гранулят. Шаровые твэлы послойно были размещены в этом грануляте со смещением и в результате предварительного уплотнения отдельных слоев был образован блок. Затем этот изготовленный блок, как описано в примере 1, прессовали с получением однородного формованного изделия. Краткое описание чертежа На чертеже приведены примеры формованных изделий из природного графита 1, и/или синтетического графита 1 а, и/или связующего 2, при этом связаны разные радиоактивные отходы 3-6. Перечень позиций 1 - Природный графит,1 а - синтетический графит,2 - связующее,3 - графит в виде порошка или гранул, кальцинированные высокорадиоактивные отходы в виде порошка или гранулированные стеклянные шарики,4 - шаровые твэлы для высокотемпературных атомных реакторов,5 - призматические сегменты твэлов для высокотемпературных атомных реакторов,6 - смотанные твэлы для легководных атомных реакторов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Матричный материал для безопасного промежуточного хранения и/или захоронения радиоактивных отходов, предназначенный для связывания радиоактивных отходов, который содержит графит и по меньшей мере одно неорганическое связующее, выбранное из стекла, алюмосиликатов, силикатов и боратов, причем указанный матричный материал состоит из 60-90 вес.% графита, 10-40 вес.% неорганического связующего и 0-30 вес.% других компонентов, при этом плотность указанного матричного материала составляет по меньшей мере 97% от теоретической плотности. 2. Матричный материал по п.1, в котором неорганическое связующее представляет собой стекло. 3. Матричный материал по п.2, в котором стекло представляет собой боросиликатное стекло. 4. Матричный материал по любому из пп.1-3, в котором содержание неорганического связующего составляет от 10 до 30 вес.% от общего количества матричного материала. 5. Матричный материал по любому из пп.1-4, в котором содержание неорганического связующего составляет от 15 до 25 вес.% от общего количества матричного материала. 6. Матричный материал по любому из пп.1-5, в котором неорганическое связующее в размягчнном или расплавленном состоянии представляет собой смачивающий графит материал. 7. Матричный материал по любому из пп.1-6, в котором графит представляет собой природный или синтетический графит или их смесь. 8. Матричный материал по п.7, в котором графитовая смесь состоит из 20-100 вес.% природного графита и 0-80 вес.% синтетического графита. 9. Матричный материал по п.7 или 8, в котором графитовая смесь состоит из 60-100 вес.% природного графита и 0-40 вес.% синтетического графита. 10. Матричный материал по любому из пп.1-9, в котором графит содержит не облучнный, облучнный и радиоактивно заражнный графит. 11. Матричный материал по любому из пп.1-10, который дополнительно содержит улучшающую прессуемость добавку. 12. Матричный материал по любому из пп.1-11, который дополнительно содержит уголь и/или графит в виде волокон. 13. Матричный материал по любому из пп.1-12, в котором плотность указанного матричного материала составляет по меньшей мере 99% от теоретической плотности. 14. Применение матричного материала по любому из пп.1-13 в качестве материала для изготовления твердых формованных изделий.

МПК / Метки

Метки: графита, обработки, неорганических, материал, связующих, захоронения, получения, применения, радиоактивных, отходов, матричный, способ

Код ссылки

<a href="https://eas.patents.su/8-21732-matrichnyjj-material-iz-grafita-i-neorganicheskih-svyazuyushhih-dlya-zahoroneniya-radioaktivnyh-othodov-sposob-ego-polucheniya-obrabotki-i-primeneniya.html" rel="bookmark" title="База патентов Евразийского Союза">Матричный материал из графита и неорганических связующих для захоронения радиоактивных отходов, способ его получения, обработки и применения</a>

Предыдущий патент: Новые композиции для лечения болезни альцгеймера

Следующий патент: Ключевые промежуточные соединения для синтеза розувастатина или его фармацевтически приемлемых солей

Случайный патент: Способ и оребренная труба для термического крекинга углеводородов