Использование устройства прямого нагрева с подогревателем в устройстве дегидрогенизации

Формула / Реферат

1. Способ повышения эффективности и/или увеличения пропускной способности нового или существующего устройства дегидрогенизации, включающий следующие стадии, на которых

подают поток поступающего материала по меньшей мере в один реактор дегидрогенизации;

добавляют по меньшей мере одно устройство прямого нагрева (УПН) к новому или существующему устройству дегидрогенизации, имеющему подогреватель, при этом УПН и подогреватель располагают перед или после по меньшей мере одного реактора, причем УПН и подогреватель функционируют в параллельном расположении по отношению друг к другу;

отводят от 0,5 до 85% выходящего потока реактора из реактора в УПН для нагрева и подают остаток выходящего потока реактора в подогреватель для нагрева;

подают нагретые потоки от УПН и подогревателя в следующий реактор, при этом осуществляется экономия энергии при функционировании нового или существующего устройства дегидрогенизации с добавленным УПН, по сравнению с функционированием устройства дегидрогенизации лишь с подогревателем, без добавленного УПН.

2. Способ по п.1, отличающийся тем, что экономия энергии выражается в использовании на 0,1-50% меньше энергии при использовании для нагрева технологического потока по меньшей мере одного УПН и по меньшей мере одного подогревателя.

3. Способ по п.1, отличающийся тем, что поток нагретого воздуха подают в УПН.

4. Способ по п.1, отличающийся тем, что поток охлажденного воздуха подают в УПН.

5. Способ по п.1, отличающийся тем, что подогреватель использует пар в качестве источника тепла.

6. Система дегидрогенизации, имеющая повышенную эффективность и/или увеличенную пропускную способность, отличающаяся тем, что содержит по меньшей мере одно устройство прямого нагрева и подогреватель, расположенные параллельно, и выполненная с возможностью осуществления способа по п.1.

Текст

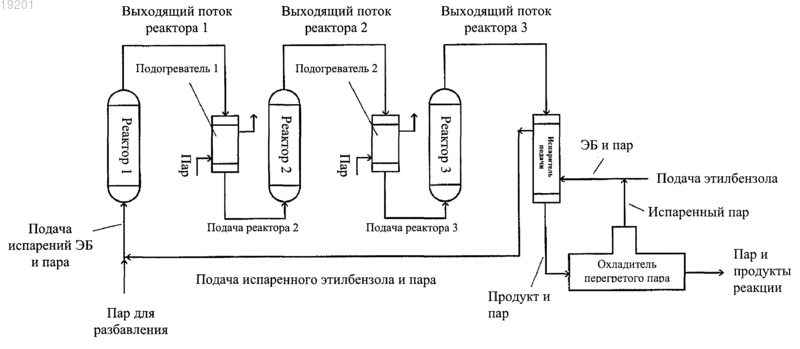

ИСПОЛЬЗОВАНИЕ УСТРОЙСТВА ПРЯМОГО НАГРЕВА С ПОДОГРЕВАТЕЛЕМ В УСТРОЙСТВЕ ДЕГИДРОГЕНИЗАЦИИ Приведены описания способов и процессов повышения эффективности и/или увеличения пропускной способности устройства дегидрогенизации посредством использования по меньшей мере одного устройства прямого нагрева. Подогреватель функционирует в параллельном расположении с устройством прямого нагрева. Для нагрева часть продукта реактора отводят к устройству прямого нагрева. Потоки из устройства прямого нагрева и подогревателя подают в следующий реактор. Данное изобретение, в общем, относится к дегидрогенизации ароматических соединений, а конкретнее, раскрывает способы и устройства для дегидрогенизации этилбензола в стироловый мономер. Предпосылки изобретения Различные виниловые ароматические соединения могут быть получены посредством каталитической дегидрогенизации соответствующих С 2- или С 3-алкильных ароматических соединений. Такие реакции включают каталитическую дегидрогенизацию моноалкильных или полиалкильных ароматических соединений, таких как этилбензол или диэтилбензол, или дегидрогенизацию алкилзамещенных полициклических ароматических соединений, таких как этилнафталин. Возможно, наиболее широко используемый способ дегидрогенизации включает дегидрогенизацию этилбензола для производства стирола. Аналогичные реакции дегидрогенизации могут проводиться с использованием С 3-алкильных ароматических соединений. Таким образом, н-пропилбензол может быть дегидрогенизирован для производства бетаметилстирола, а кумол может быть дегидрогенизирован для производства альфа-метилстирола. Другие реакции включают, но не ограничиваются, дегидрогенизацию этилтолуола для производства винилтолуола и дегидрогенизацию диэтилбензола для производства дивинилбензола. В области производства стирола хорошо известна реакция этилбензола (ЭБ) при наличии пара в присутствии катализатора дегидрогенизации, такого как оксид железа, при условиях реакции дегидрогенизации, для того, чтобы отщепить водород от этиловой группы бензольного кольца с целью формирования молекулы стирола. Это может быть выполнено в системе реакторов, которые обычно называют реакторами дегидрогенизации ЭБ. Реакторы могут представлять собой радиальные реакторы адиабатического типа. Реакторы для дегидрогенизации обычно представляют собой продолговатые, цилиндрические, вертикальные конструкции, размер которых в диаметре составляет от около 5 до около 16 футов или более, а в длину составляет от около 10 до около 100 футов или более. Реактор может обеспечивать для впускаемого газообразного этилбензола через впускное отверстие, расположенное в центре вертикального реактора, где газ вытекает радиально наружу через кольцевое пространство, прохождение через кольцевой, пористый слой катализатора - оксида железа, или другого подходящего катализатора дегидрогенизации, а затем прохождение через внешнее кольцевое пространство для выхода за оболочку реактора. И наоборот, впускной газообразный этилбензол может поступать в реактор через наиболее удаленное кольцевое пространство, проходя через слой катализатора в направлении центра реактора. Из-за протекания этилбензола через слой катализатора в радиальном направлении такие реакторы иногда идентифицируют как "радиальные" реакторы. В некоторых вариантах осуществления способов дегидрогенизации ЭБ множество адиабатических реакторов могут быть расположены последовательно, с одним или более средствами подогрева между реакторами, для восполнения тепла, утраченного во время эндотермической реакции. Каждый реактор может иметь катализатор с отличающейся избирательностью от катализатора других реакторов. "Избирательность" в данном случае рассматривается специалистом в данной области как способность катализатора избирательно вырабатывать более высокие уровни желательного стирола и низкие уровни нежелательного толуола и бензола. "Активность" рассматривается как возможность катализатора преобразовывать определенное процентное содержание этилбензола в ароматические соединения при каждом прохождении исходного материала через катализатор при определенной температуре. Пример обычного радиального реактора можно встретить в патенте США 5358698, Баттлер и др. Из-за адиабатической конструкции обычных реакторов дегидрогенизации ЭБ и эндотермической природы реакции дегидрогенизации обычный процесс дегидрогенизации ЭБ нуждается в добавлении тепла для проведения реакции дегидрогенизации и получения экономичной конверсии ЭБ за проход. Это, в свою очередь, делает необходимым использование множества реакторов для того, чтобы обеспечить возможность добавления тепла во время процесса, что осуществляется посредством использования нагревателей или "подогревателей", расположенных между каждым из последовательно расположенных реакторов или между слоями катализаторов. Дополнительное тепло в процесс может быть направлено, например, посредством непрямого теплообмена с перегретым паром к подогревателю, расположенному между двух или более последовательно расположенных реакторов. Перегретый пар может иметь температуру, например, от приблизительно 1000 до 1650F. Ограничивающим фактором для количества тепла, которое может добавляться к процессу с использованием перегретого пара, может быть металлургия подогревателя, системы труб, подходящей к подогревателю, или системы отводящих труб для нагретых реагентов, которые могут иметь верхний предел жаростойкости, меньший, чем температура перегретого пара. Актуальной целью промышленности является равномерный и находящийся в относительно строгих температурных пределах нагрев потоков углеводородов, особенно потоков реагентов, для получения необходимых температур, а также для избежания локализированных участков перегрева и последующего разложения углеводорода, например, до продуктов коксования. По экономическим причинам желательно уменьшить соотношение пара и углеводорода в процессе из-за затрат, необходимых для генерирования и перегрева пара. Если нагревание углеводорода больше не зависит от количества пара, необходимого для нагрева или подогрева технологических потоков, идущих в и/или от реакторов, может быть установлено больше энергосберегающих устройств для уменьшения энергии, необходимой для переработки углеводородов. Желание уменьшить соотношение пара и углеводорода может противоречить необходимости ввода тепла в процесс непрямо посредством подогревателя. Ввиду вышесказанного было бы полезно иметь способ уменьшения использования пара, при этом также иметь возможность независимого добавления тепла в процесс. Суть изобретения Данное изобретение, в общем, относится к способам и процессам, использующим по меньшей мере одно устройство прямого нагрева для повышения эффективности и/или увеличения пропускной способности устройства дегидрогенизации. Вариант осуществления представляет собой способ, включающий обеспечение по меньшей мере одного реактора дегидрогенизации и потока поступающего материала. По меньшей мере одно устройство прямого нагрева (УПН) добавляют к новому или существующему устройству дегидрогенизации, имеющему подогреватель, при этом УПН и подогреватель располагают перед или после по меньшей мере одного реактора, причем УПН и подогреватель функционируют в параллельном расположении по отношению друг к другу. От 0,5 до 85% выходящего потока реактора отводят из реактора в УПН для нагрева, при этом в подогреватель для нагрева подают остаток выходящего потока реактора. Нагретые потоки из УПН и подогревателя направляют в следующий реактор. Таким образом осуществляется экономия энергии при функционировании нового или существующего устройства дегидрогенизации с добавленным УПН, по сравнению с функционированием устройства дегидрогенизации лишь с подогревателем, без добавленного УПН. Экономия энергии выражается в использовании на 0,1-50% меньше энергии при использовании для нагрева технологического потока по меньшей мере одного УПН и по меньшей мере одного подогревателя. Поток нагретого воздуха подают в УПН. Поток охлажденного воздуха подают в УПН. Подогреватель может использовать пар в качестве источника тепла. Другой вариант осуществления представляет собой способ повышения эффективности и/или увеличения пропускной способности нового или существующего устройства дегидрогенизации, который включает обеспечение по меньшей мере одного реактора дегидрогенизации и потока поступающего материала, добавление по меньшей мере одного подогревателя и по меньшей мере одного устройства прямого нагрева (УПН) к новому или существующему устройству дегидрогенизации. УПН и подогреватель могут располагаться перед или после по меньшей мере одного реактора, причем УПН и подогреватель находятся в параллельном расположении по отношению друг к другу. От 0,5 до 85% выходного потока реактора отводят из реактора в УПН для нагрева, при этом в подогреватель для нагрева подают остаток выходного потока реактора. Нагретые потоки от УПН и подогревателя подают в следующий реактор, что дает экономию энергии при функционировании нового или существующего устройства дегидрогенизации, по сравнению с функционированием устройства дегидрогенизации без добавленного УПН и подогревателя. Краткое описание графических материалов Фиг. 1 иллюстрирует систему дегидрогенизации с множеством реакторов, имеющую обычные подогреватели пара, расположенные между реакторами. Фиг. 2 иллюстрирует вариант осуществления системы дегидрогенизации с множеством реакторов,где устройство прямого нагрева (УПН) добавлено параллельно к подогревателю пара, расположенному между первым и вторым реактором. Фиг. 3 иллюстрирует вариант осуществления, где УПН добавлено параллельно к подогревателю пара перед реакторами. Фиг. 4 представляет собой схематическую иллюстрацию поперечного сечения не ограничивающего варианта осуществления УПН, подходящего для использовании в способе, описанном в данном изобретении. Фиг. 5 представляет собой схематическую иллюстрацию поперечного сечения не ограничивающего варианта осуществления УПН, использующего беспламенную окислительную горелку, подходящую для использовании в способе, описанном в данном изобретении. Подробное описание изобретения Способ согласно теме изобретения, как правило, содержит добавление устройства прямого нагрева(УПН) параллельно подогревателю, расположенному между двумя или более последовательно расположенными реакторами дегидрогенизации ЭБ. При использовании реакции дегидрогенизации этилбензола в стирол в качестве не ограничивающего примера, как правило, энергия, необходимая для реакции преобразования этилбензола в стирол, обеспечивается посредством перегретого пара (при температуре около 1000-1650F), который нагнетают в вертикально установленный каталитический реактор с неподвижным слоем с парообразным этилбензолом. Катализатор типично представляет собой катализатор на основе оксида железа и содержит одно или более соединений калия (K2O или K2CO), которые действуют как ускорители реакции. Как правило, 1-2 фунта пара необходимо на каждый фунт этилбензола для обеспечения достаточно высоких температур во всем реакторе. Перегретый пар обеспечивает необходимую температуру реакции около 1000-1200F во всем реакторе. Конверсия этилбензола обычно составляет 60-70%. Система обычно функционирует в условиях вакуума. Из-за эндотермической природы реакции дегидрогенизации обычные процессы ЭБ нуждаются в добавлении тепла для поддержания реакции дегидрогенизации на экономичном уровне. Это, в свою очередь, делает необходимым использование множества реакторов для того, чтобы обеспечить возможность добавления тепла во время процесса, что в известном уровне техники осуществляется посредством использования нагревателей, обычно называемых подогревателями, расположенных между каждым из последовательно расположенных реакторов. Фиг. 1 иллюстрирует обычную систему дегидрогенизации с множеством реакторов, имеющую подогреватель пара, расположенный между первым и вторым реакторами и между вторым и третьим реакторами. Фиг. 2 иллюстрирует вариант осуществления изобретения, в котором УПН добавлено и функционирует параллельно подогревателю пара, расположенному между первым и вторым реакторами. УПН может быть также добавлено параллельно подогревателю пара (не показано), расположенному между вторым и третьим реакторами (или любыми дополнительными реакторами), или перед первым реактором. Фиг. 3 дополнительно иллюстрирует вариант осуществления, в котором УПН функционирует параллельно подогревателю пара. Комбинация подогревателя с УПН в параллельном соединении может сделать возможным ввод большего количества тепла в поток реагентов, чем может быть выполнено лишь при помощи подогреватели или УПН по отдельности. Поток поступающего материала в первичный реактор содержит первоначально этилбензол и пар. Выходящий поток первичного реактора из первого реактора может содержать смесь этилбензола, стирола, водорода, пара, а также может содержать небольшие количества других компонентов, выходящих из реактора первой ступени (первичного). Первая часть выходящего потока первичного реактора входит в подогреватель, где она нагревается посредством перекрестного обмена с источником пара, который может представлять собой источник перегретого пара. Вторая часть выходящего потока первичного реактора входит скорее в УПН, чем в подогреватель. Вторая часть выходящего потока первичного реактора нагревается посредством теплообмена при помощи тепла сгорания от УПН. Первая часть выходящего потока первичного реактора, выходящая из подогревателя, объединяется со второй частью выходящего потока первичного реактора, выходящей из УПН, для формирования потока поступающего материала для реактора второй ступени (вторичного). Пар, подводимый в подогреватель, может представлять собой перегретый пар, который нагрет выше температуры насыщения. Обратка перегретого пара будет представлять собой более холодный пар,поскольку он перенес тепло в процесс в подогревателе. Поток топлива в УПН может быть любым топливом, подходящим для данного применения, таким как, например, природный газ, бутан или водород, извлеченный из процесса дегидрогенизации. Другие углеводороды, извлеченные из процесса дегидрогенизации, могут также использоваться в качестве источника топлива. Могут также использоваться комбинации одного или более источников топлива, приведенных выше, или других источников. Воздух подается для сгорания топлива внутри УПН. Воздух для УПН может быть подогрет или охлажден, если необходимо, для повышения теплового коэффициента полезного действия УПН или для уменьшения выбросов, таких как CO2 или NOx. Фиг. 4 иллюстрирует один вариант осуществления УПН, которое имеет трубу снабжения топливом,выполненную с возможностью содержания множества точек впрыска топлива. Труба снабжения топливом расположена внутри трубы зоны реакции, где сжигается топливо. Труба снабжения топливом и труба зоны реакции расположены концентрично. Воздух впускается в обменник и нагревается выше температуры самовозгорания топлива. В результате впрыска топлива в этот поток возникает реакция между топливом и кислородом, содержащимся в воздухе. Воздух подается при помощи трубы подачи воздуха,которая концентрично расположена вокруг трубы зоны реакции. Труба подачи воздуха на одном конце запечатана таким образом, что воздуху приходится проходить через трубу зоны реакции. Тепло от сгорания топлива переносится посредством потока воздуха в технологический поток, как показано. Концентричные трубы, содержащие трубу топлива, трубу реакции и трубу подачи воздуха, могут называться трехтрубной конфигурацией или трехтрубным УПН. Конечно, возможны дополнительные конфигурации воздушных, топливных, выхлопных потоков, использующие большее или меньшее количество труб, однако данное изобретение также охватывает предполагаемое использование других компоновок труб, а также большее или меньшее количество труб. Фиг. 5 иллюстрирует один вариант осуществления УПН в форме беспламенной окислительной горелки, описанного в патенте США 7293983, Баттлер, который данной ссылкой полностью включен в данное описание. Беспламенное окисление может происходить внутри горелки, которая затем рассеивает тепло по технологическому потоку. Другие конструкции или типы устройств прямого нагрева, которые могут быть использованы в рамках данного изобретения, включают, но не ограничиваются, устройства прямого нагрева, раскрытые в патенте США 7025940, Шах и др.; патенте США 6620386, Велш; патенте США 6588416, Ландаис и др.; патенте США 6321743, Кхинкис и др.; патенте США 6007326, Райан и др.; патенте США 4705022, Коллир и патенте США 4298333, Вуннинг, содержания которых данной ссылкой полно-3 019201 стью включены в данное описание. На фиг. 3-5 показаны иллюстрации, где технологический поток в целом параллелен УПН, однако УПН также может быть сконфигурирован таким образом, что технологический поток может протекать в целом перпендикулярно УПН или в виде других конфигураций, при которых технологический поток может протекать относительно УПН в направлении, отличном от параллельного или перпендикулярного. Иллюстрации отдельного УПН также не должны рассматриваться как ограничивающие, поскольку может быть использовано множество УПН, например два или более УПН, расположенных параллельно или последовательно, с одним или более подогревателями, расположенными между двумя реакторами дегидрогенизации. Использование УПН и подогревателя для добавления тепла в систему с реакцией дегидрогенизации может уменьшить количество тепла, необходимое для процесса, описанного в данном изобретении. Это может уменьшить общее количество топлива, сжигаемого в процессе, таким образом уменьшая количество продуктов сгорания, например выбрасываемых CO2 и NOx. Определенные конструкции УПН могут быть более эффективными, чем соответствующие конструкции паровых котлов, и, таким образом, могут обладать возможностью уменьшения использования топлива в процессе. Может быть получено уменьшение соотношений топлива и углеводорода от 0,1 до 25% и более. Общая экономия энергии в размере от 0,1 до 50% может быть получена в том случае, если по меньшей мере одно УПН и по меньшей мере один подогреватель используются для нагрева технологического потока согласно данному изобретению. Количество тепла, которое может быть добавлено в систему в определенном месте, может ограничиваться металлургией, используемой в процессе. Например, если подогреватель имеет предел жаростойкости, меньший, чем температура перегретого пара, тогда количество перегретого пара, посылаемого через подогреватель, должно контролироваться и, возможно, ограничиваться в целях поддержания температуры подогревателя ниже его предела жаростойкости. Использование одного или более УПН, как описано в данном изобретении, может сделать возможным функционирование подогревателя в рамках его температурных ограничений, тогда как общее количество тепла, добавляемого между реакторами,может быть увеличено. Использование одного или более УПН, как описано в данном изобретении, в сочетании с подогревателем может сделать возможным, чтобы общее количество тепла, добавляемого между реакторами дегидрогенизации, увеличивалось более равномерно, таким образом, чтобы внутри нагревательных устройств не возникало нежелательных "участков перегрева". Участки перегрева могут служить причиной трудностей, таких как закоксовывание, деградация или нежелательные реакции реагента или продукта. В рамках данного изобретения могут использоваться различные типы УПН, и изобретение не должно ограничиваться использованием УПН определенного типа. Концепция использования УПН в сочетании с подогревателем в целях добавления тепла в эндотермический процесс дегидрогенизации, таким образом, не ограничивается определенной конструкцией как УПН, так и подогревателя. Пример Один иллюстративный пример включает существующую систему, используемую для дегидрогенизации ЭБ, которая производит примерно 1,5 миллиарда фунтов стирола в год. Существующая система имеет существующий подогреватель, при этом в систему было добавлено УПН. УПН и подогреватель были расположены параллельно в системе после первого реактора, при этом приблизительно 2-5% выходящего потока первого реактора было направлено в УПН, вместо того, чтобы быть поданным в подогреватель для нагрева вместе с остатком выходящего потока первого реактора (95-98%). Было обнаружено,что УПН потребляет 28 фунтов газообразного топлива в час, а общее соотношение пара и углеводорода/нефтепродукта было уменьшено приблизительно на 0,1, что означает около 1,6% экономию затрат на пар, используемый во всем процессе. Используемый в данном описании термин "между" обозначает, что компоненты расположены в последовательном технологическом потоке, а не в параллельном технологическом потоке, при этом данные компоненты расположены после прохождения процесса через одно из рассматриваемых устройств и перед прохождением процесса через другое рассматриваемое устройство. По существу, компоненты не должны быть выстроены в конкретной физической области по отношению друг к другу. Используемый в данном описании термин "параллельно" или "параллельное расположение" обозначает, что компоненты не расположены последовательно и что каждый компонент отдельно обрабатывает часть пара. По существу, компоненты не должны быть выстроены действительно физическим параллельным образом по отношению друг к другу. Хотя вышесказанное относится к вариантам осуществления, версиям и примерам данного изобретения, включенным для того, чтобы специалист в данной области выполнил и использовал изобретение путем комбинации информации, приведенной в данном описании, с доступной информацией и технологиями, изобретение не ограничивается лишь данными конкретными вариантами осуществления, версиями и примерами. Другие дополнительные варианты осуществления, версии и примеры изобретения могут быть разработаны без отклонения от основного объема данного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения эффективности и/или увеличения пропускной способности нового или существующего устройства дегидрогенизации, включающий следующие стадии, на которых подают поток поступающего материала по меньшей мере в один реактор дегидрогенизации; добавляют по меньшей мере одно устройство прямого нагрева (УПН) к новому или существующему устройству дегидрогенизации, имеющему подогреватель, при этом УПН и подогреватель располагают перед или после по меньшей мере одного реактора, причем УПН и подогреватель функционируют в параллельном расположении по отношению друг к другу; отводят от 0,5 до 85% выходящего потока реактора из реактора в УПН для нагрева и подают остаток выходящего потока реактора в подогреватель для нагрева; подают нагретые потоки от УПН и подогревателя в следующий реактор, при этом осуществляется экономия энергии при функционировании нового или существующего устройства дегидрогенизации с добавленным УПН, по сравнению с функционированием устройства дегидрогенизации лишь с подогревателем, без добавленного УПН. 2. Способ по п.1, отличающийся тем, что экономия энергии выражается в использовании на 0,1-50% меньше энергии при использовании для нагрева технологического потока по меньшей мере одного УПН и по меньшей мере одного подогревателя. 3. Способ по п.1, отличающийся тем, что поток нагретого воздуха подают в УПН. 4. Способ по п.1, отличающийся тем, что поток охлажденного воздуха подают в УПН. 5. Способ по п.1, отличающийся тем, что подогреватель использует пар в качестве источника тепла. 6. Система дегидрогенизации, имеющая повышенную эффективность и/или увеличенную пропускную способность, отличающаяся тем, что содержит по меньшей мере одно устройство прямого нагрева и подогреватель, расположенные параллельно, и выполненная с возможностью осуществления способа по п.1.

МПК / Метки

МПК: B01J 8/04

Метки: дегидрогенизации, устройства, подогревателем, прямого, устройстве, использование, нагрева

Код ссылки

<a href="https://eas.patents.su/8-19201-ispolzovanie-ustrojjstva-pryamogo-nagreva-s-podogrevatelem-v-ustrojjstve-degidrogenizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Использование устройства прямого нагрева с подогревателем в устройстве дегидрогенизации</a>

Предыдущий патент: Способ прогнозирования предрасположенности к развитию аддиктивного заболевания или расстройства (варианты)

Следующий патент: Способ проведения аллерген-специфической иммунотерапии для профилактики или лечения аллергии

Случайный патент: Способ получения производных 2-хлорметилфенилуксусной кислоты