Пылевая камера

Номер патента: 19157

Опубликовано: 30.01.2014

Авторы: Ткаченко Валентин, Петрович Николай, Старостин Виктор

Формула / Реферат

1. Пылевая камера (1) для очистки парогазовой смеси от механических примесей, включающая вертикальный цилиндрический корпус (2) и узел (4) циклона, расположенный внутри корпуса (2), при этом в верхней части корпуса (2) расположен выходной патрубок (412) узла (4) циклона, нижняя часть корпуса (2) выполнена в виде ссужающегося конуса (22) с последующим выпускным патрубком (221) пылевой камеры (1), в боковой стенке (21) корпуса (2) выполнен входной патрубок (211) пылевой камеры (1), а узел (4) циклона содержит конический циклон (41), отличающаяся тем, что узел циклона дополнительно содержит расположенный под коническим циклоном (41) конический бункер (42) и установленную на выходном отверстии (421) бункера (42) выпускную трубу (5), верхняя стенка корпуса (2) пылевой камеры (1) выполнена в виде съемной крышки (3), узел (4) циклона герметично прикреплен к внутренней поверхности съемной крышки (3), при этом как корпус (2), так и съемная крышка (3) покрыты теплоизоляцией (23) и (34), входной патрубок (211) пылевой камеры (1) выполнен в боковой стенке (21) корпуса (2) ниже узла (4) циклона, причем выпускная труба (5) узла (4) циклона состоит из двух частей, которые связаны между собой через эжектор (52), а нижний конец выпускной трубы (5) расположен в выпускном патрубке (221) пылевой камеры.

2. Пылевая камера по п.1, отличающаяся тем, что верхний конец верхней части выпускной трубы (5) прикреплен к коническому бункеру (42) посредством разъемного фланцевого соединения (51).

3. Пылевая камера (1) по п.2, отличающаяся тем, что эжектор (52) состоит из корпуса (521), паровой камеры (522) и расположенной между ними перегородки (523), через которую выполнены наклонные в отношении продольной оси эжектора (52) сопла (524), а паровая камера (522) соединена с трубопроводом (525) пара, установленным через крышку (3) корпуса (2), при этом в трубопроводе (525) пара имеется фланцевое соединение (526), расположенное на высоте, примерно равной высоте расположения разъемного фланцевого соединения (51).

4. Пылевая камера по п.3, отличающаяся тем, что на верхнем конце боковой стенки (21) корпуса (2) выполнен фланец (212), на котором установлены поворотные струбцины для закрывания крышки (3).

5. Пылевая камера по п.4, отличающаяся тем, что выходной патрубок (412) узла (4) циклона установлен через крышку (3) корпуса (2) и прикреплен к нему, а на верхний конец выходного патрубка (412) установлена горизонтальная улитка (414).

Текст

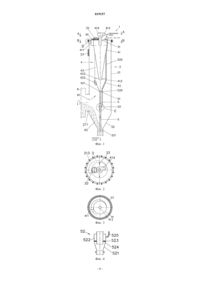

Объектом изобретения является пылевая камера, предназначенная для приема и разделения выходящих из реактора продуктов термической переработки сланца на два потока: на парогазовую смесь и твердую фазу (полукокс и зола) с последующей очисткой парогазовой смеси от механических примесей (пыли). Пылевая камера имеет корпус, внутри которого установлен узел циклона, оба выполненные из металла с улучшенными термомеханическими свойствами, при этом снаружи корпус покрыт теплоизоляцией. Верхняя часть корпуса выполнена в виде съемной крышки, узел циклона содержит конический циклон с повышенной степенью очистки, который герметически прикреплен к внутренней поверхности крышки. В выпускную трубу узла циклона установлен эжектор и нижний конец выпускной трубы входит в выпускной патрубок пылевой камеры. Конструкция пылевой камеры позволяет во время ее очистки быструю замену узла циклона на запасной, уже очищенного вне пылевой камеры.(71)(73) Заявитель и патентовладелец: ВКГ ОЙЛ АС (EE) Область техники Настоящее изобретение относится к устройствам для очистки от пыли продуктов, полученных в результате термического разложения топлив, а также для очистки от пыли парогазовой смеси, полученной при термической переработке сланца. Предпочтительной областью применения настоящего изобретения является сланцеперерабатывающая промышленность и объектом изобретения является конструкция пылевой камеры, предназначенной для приема и разделения поступающих из реактора продуктов термического разложения сланца на два потока - на парогазовую смесь и твердую фазу (полукокс и зола) с последующей очисткой парогазовой смеси от механических примесей (пыли). Пылевая камера является специальным устройством, входящим в состав оборудования, предназначенного для термической переработки сланца. От эффективности пылевой камеры в значительной мере зависит качество масел, получаемых при последующей конденсации парогазовой смеси. Уровень техники Из патента США No 2583696 (опубликован 29 января 1952 г.) известна пылевая камера, состоящая из вертикального цилиндрического корпуса и установленного внутри корпуса узла циклона, который, в свою очередь, состоит из конического циклона, расположенного под ним бункера для пыли и выходного патрубка, соединенного с выходным отверстием бункера для пыли. Из уровня техники известна также и используется в сланцеперерабатывающей промышленности пылевая камера, конструкция которой раскрыта в эстонской патентной заявкеEE200700049 (опубликована 15 апреля 2009). Указанная пылевая камера состоит из вертикального цилиндрического корпуса и двух последовательно соединенных циклонов, снабженных пылеотводимыми патрубками. Как корпус,так и циклон указанной пылевой камеры имеют массивную внутреннюю бетонную футеровку. Корпус имеет верхнюю стенку, конусную нижнюю часть, которая в своем конце снабжена выходным патрубком для отвода твердой фазы, которой являются полукокс и зола. В боковой стенке корпуса выполнено входное отверстие для подачи в корпус парогазовой смеси вместе с твердой фазой. Циклоны установлены снаружи корпуса и соединены друг с другом последовательно, при этом вход первого циклона соединен с верхней частью полости корпуса при помощи трубы, установленной через верхнюю стенку корпуса. Патрубки для вывода пыли из циклонов заведены в нижнюю часть полости корпуса через боковую стенку корпуса. Недостатками описанной последней пылевой камеры являются: во-первых, массивная внутренняя футеровка корпуса и циклонов требует значительного времени для их нагрева до рабочей температуры (480-500 С) и остывания при чистках. Нагрев футеровки осуществляется за счет тепла парогазовой смеси, из которой во время нагрева конденсируется смола, образуя с налипшей на ней твердой фазой корки на внутренних стенках корпуса и циклонов. Корка в процессе работы отваливается в виде пластин и кусков, которые забивают выходы из циклонов и из пылевой камеры, приводя к остановкам производственного процесса и частым чисткам камеры и циклонов. Кроме того, корка на внутренней стенке циклонов снижает эффективность их работы, а это ухудшает качество продукции по причине повышенного содержания пыли в парогазовой смеси, выходящей из пылевой камеры, что приводит к возникновению затрат на дополнительную очистку полученного в процессе конденсации масла от механических примесей; во-вторых, труба выхода парогазовой смеси из корпуса и входа в первый циклон параллельна оси корпуса и расположена у его вертикальной стенки. При таком исполнении парогазовая смесь из входного отверстия поднимается вертикально к трубе выхода из корпуса и подачи в первый циклон, при этом в остальных зонах полости корпуса возникают застойные зоны с низкими скоростями парогазовой смеси. В этих зонах потери тепла вызывают охлаждение и конденсацию смолы на внутренних стенках корпуса,закоксование больших объемов полости корпуса, что приводит к ухудшению осаждаемости крупных частиц из парогазовой смеси, обвалам от стенок кусков и забиванию выходного отверстия из корпуса,простоям и частым очисткам пылевой камеры; в-третьих, выходы из циклонов являются напорными стояками, при движении по которым уловленная в циклоне пыль создает перепад давления (эжектирует) необходимый для устранения присосов газа к циклону со стороны бункера. Поэтому в сложившемся процессе работы они могут функционировать нормально, но при пусках пылевой камеры парогазовая смесь проникает через стояки в циклон, что удлиняет время выхода пылевой камеры на нормальный режим работы, и неочищенное за это время масло требует дополнительной очистки; в-четвертых, поток мелкодисперсной (5-50 мкм) уже уловленной циклонами пыли падает из выводов пыли на днище корпуса и частично, облаком, вновь возвращается к входной трубе первого циклона на повторную очистку, снижая эффективность работы циклонов; в-пятых, применение двух последовательно соединенных циклонов низкого напора усложняет конструкцию пылевой камеры и увеличивает как сопротивление системы, так и площадь конденсации смолы и закоксования, что приводит к необходимости более частой остановки и очистки пылевой камеры и циклонов; в-шестых, конструкция пылевой камеры является неразборной, для чистки требуются продолжительные остановки, в результате чего значительно снижается эффективность производственного процесса. Сущность изобретения В свете вышеизложенного, целями настоящего изобретения являются: во-первых, изменить конструкцию корпуса и циклона таким образом, чтобы ускорить их нагрев до рабочей температуры за счет тепла парогазовой смеси и ускорить остывание камеры при остановках; во-вторых, создать движение парогазовой смеси в корпусе пылевой камеры таким образом, чтобы не было застойных зон с низкими скоростями потока, что обеспечивает чистоту внутренних поверхностей пылевой камеры от сконденсированной смолы; в-третьих, на выводе пыли из циклона установить устройство, преграждающее от проникновения парогазовой смеси в циклон во время пуска и до начала стабильной работы циклона; в-четвертых, устранить возврат уже уловленной пыли, поступающей из циклона, обратно на вход циклона; в-пятых, упростить конструкцию пылевой камеры; в-шестых, выполнить конструкцию пылевой камеры с возможностью свободного доступа в корпус и быстрой замены узла циклона на запасной, уже очищенного вне пылевой камеры. Поставленные цели достигаются пылевой камерой для очистки парогазовой смеси от механических примесей согласно настоящему изобретению, где пылевая камера состоит из вертикального цилиндрического корпуса и установленного внутри корпуса узла циклона. В верхней части корпуса расположен выходной патрубок узла циклона, а нижняя часть корпуса выполнена в виде сужающегося конуса. На нижнем конце этого конуса установлен выходной патрубок для удаления из пылевой камеры твердой фракции, чем являются полукокс и зола. В нижней части цилиндрической боковой стенки корпуса выполнен входной патрубок для направления в пылевую камеру как твердой фракции, так и парогазовой смеси. Узел циклона состоит из конического циклона, расположенного под циклоном конического бункера и выпускной трубы, установленной на выходном отверстии бункера, при этом как корпус пылевой камеры, так и узел циклона выполнены из металла с улучшенными термомеханическими свойствами, который прочен к воздействию горячей парогазовой смеси. В результате этого в пылевой камере согласно настоящему изобретению теплоизоляция может быть установлена на наружной стенке корпуса, что, в свою очередь, позволяет сократить время, необходимое как для нагрева корпуса пылевой камеры до рабочей температуры, так и для ее остывания перед очисткой. Верхняя стенка пылевой камеры выполнена в виде крышки, на внутреннюю сторону которой герметически прикреплен узел циклона. Таким образом,возможна быстрая замена загрязненного узла циклона, находящегося в пылевой камере, с чистым узлом циклона. Соединение между съемной крышкой пылевой камеры и корпусом камеры герметизировано уплотнением, которое располагается между съемной крышкой и верхним краем боковой стенки корпуса, выполненным в виде фланца. Для герметизации соединения по всему периметру фланца на нем установлены поворотные струбцины. Длина выпускной трубы циклона выбрана таким образом, чтобы ее нижний конец находился в выпускном патрубке пылевой камеры. Выпускная труба циклона состоит из двух частей, которые связаны между собой через эжектор. Верхний конец верхней части выпускной трубы установлен на выходное отверстие бункера посредством разъемного фланцевого соединения, что способствует быстрому демонтажу узла циклона. Эжектор состоит из корпуса, паровой камеры и установленной межу ними перегородки, в которой выполнены сквозные сопла, которые находятся под углом к оси эжектора и направлены сверху вниз в сторону оси эжектора. Паровая камера эжектора связана с трубопроводом пара, который установлен через крышку корпуса, при этом, с целью обеспечения быстрого демонтажа и монтажа узла циклона, в трубопроводе пара имеется разъемное фланцевое соединение, которое располагается на высоте, примерно равной высоте расположения фланцевого соединения в выпускной трубе циклона. Выходной патрубок узла циклона установлен через съемную крышку пылевой камеры и прикреплен к ней, а на верхний конец выходного патрубка узла циклона установлена горизонтальная улитка. Перечень чертежей Конструкция заявленного изобретения поясняется чертежами, где на фиг. 1 схематически изображен вертикальный разрез пылевой камеры; на фиг. 2 схематически изображен поперечный разрез по А-А на фиг. 1; на фиг. 3 схематически изображен поперечный разрез по В-В на фиг. 1; на фиг. 4 схематически изображена выноска С на фиг. 1; на фиг. 5 схематически изображена выноска D на фиг. 1. Пример осуществления изобретения На чертежах фиг. 1-5 изображена принципиальная конструкция пылевой камеры для очистки парогазовой смеси от механических примесей. Пылевая камера 1 состоит из вертикального цилиндрического корпуса 2, съемной крышки 3, узла 4 циклона и выпускной трубы 5. Как корпус 2, так и съемная крышка 3 покрыты снаружи теплоизоляцией 23 и 34. Корпус 2 состоит из цилиндрической боковой стенки 21 и конической нижней части 22. В нижней части цилиндрической боковой стенки 21 выполнен входной патрубок 211, а на верхнем конце цилиндрической боковой стенки выполнен фланец 212 с уплотнением 214 (фиг. 5). По всему периметру фланца 212 установлены поворотные струбцины 213 для герметизации соединения между крышкой 3 и фланцем 212. Съемная крышка 3 имеет круглую плоскую форму, в центре крышки 3 выполнено отверстие 31, на наружной поверхности крышки установлен люк 32 и прикреплены грузоподъемные петли 33. Узел циклона 4 состоит из циклона 41, который в своей верхней части имеет тангенциальный горизонтальный входной патрубок 411, выходного патрубка 412 и конического бункера 42, который расположен под нижним концом циклона 41. Циклон 41 прикреплен герметически к нижней стороне крышки 3, а выходной патрубок 412 установлен через отверстие 31 в крышке 3, и на верхний конец выходного патрубка 412 установлена горизонтальная улитка 414, которая позволяет минимизировать сопротивление к вихревому вертикальному потоку очищенной парогазовой смеси при переходе из вертикального выходного патрубка 412 в горизонтальное направление в улитке 414. Бункер 42 имеет выходное отверстие 421 и люк 422, а также горизонтальную стенку 423, через которую установлен нижний конец циклона 41,при этом горизонтальная стенка 423 и нижний конец циклона 41 соединены между собой герметически. Люки 422 и 32 необходимы для визуальной проверки состояния внутренних поверхностей соответственного бункера 42 и циклона 41, а также для проведения очистных работ меньшего объема. Между бункером 42 и циклоном 41 установлена цилиндрическая обечайка 43, которая создает во внутренней полости корпуса 2 пылевой камеры 1 вертикальный кольцевой канал одинакового поперечного сечения для направления неочищенной парогазовой смеси на вход 411 узла циклона 4. Подобное одинаковое поперечное сечение вертикального канала исключает возникновение в нем застойных зон с низкими скоростями парогазовой смеси при вихревом движении парогазовой смеси вверх, тем самым исключаются как конденсация смолы на стенках корпуса 2 и обечайки 43, так и закоксование больших объемов полости корпуса 2. В узле 4 циклона может быть использован циклон с повышенной степенью очистки, например, СК-ЦН-34 М. Выпускная труба 5 циклона 41 состоит из двух частей, которые связаны между собой через эжектор 52. Верхний конец верхней части выпускной трубы 5 установлен на выходное отверстие 421 бункера 42 посредством разъемного фланцевого соединения 51, что способствует быстрому демонтажу узла 4 циклона. Нижний конец нижней части выпускной трубы 5 входит в выпускной патрубок 221 пылевой камеры 1. Эжектор 52, соединяющий две части выпускной трубы 5 циклона 41, состоит из конического корпуса 521, установленной над ним паровой камеры 522 и расположенной между ними перегородки 523. В перегородке 523 выполнены сквозные сопла 524, которые направлены сверху вниз под углом к продольной оси эжектора 52. К паровой камере 522 через крышку 3 подведен трубопровод 525 пара, при этом с целью обеспечения быстрого демонтажа и монтажа узла 4 циклона, в трубопроводе 525 пара имеется разъемное фланцевое соединение 526, которое располагается на высоте, примерно равной высоте расположения фланцевого соединения 51 в выпускной трубе 5 циклона 41. Примерно равная высота фланцевых соединений 51 и 526 упрощает монтаж и демонтаж узла циклона 4 и его замену. Использование эжектора 52 обеспечивает надежное удаление уловленной из парогазовой смеси пыли в циклоне 41 и бункере 42 во время выхода на нормальный режим работы пылевой камеры 1. Таким образом исключается также проникновение парогазовой смеси через выпускную трубу 5 в циклон и обеспечивается надежное направление уловленной пыли в состав потока полукокса и золы. Пылевая камера согласно настоящему изобретению работает следующим образом. Из реактора 6 (на чертежах не изображен) через входной патрубок 211 подают в пылевую камеру 1 продукты термического разложения сланца при температуре примерно 500 С, которые после входа в пылевую камеру 1 разделяются на два потока: парогазовую смесь 61 с механическими примесями (пыль),где концентрация частиц пыли размером 5-50 мкм достигает до 650 г/м , и твердую фазу 62 в виде полукокса и золы. Твердая фаза поступает в коническую часть корпуса 2 и оттуда через кольцевой канал между выпускным патрубком 221 и концом выпускной трубы 5 узла 4 циклона удаляется из пылевой камеры 1. Поскольку входной патрубок 411 узла 4 циклона располагается горизонтально и тангенциально в отношении к циклону 41 и при этом в самой верхней части корпуса 2, то находящийся под давлением поток неочищенной парогазовой смеси получает в кольцевом канале между корпусом 2 и обечайкой 43 вращательное движение вверх и входит в входной патрубок 411 узла 4 циклона. Корпус 2 пылевой камеры 1, крышка 3 и обечайка 43 прогреваются по всему периметру до оптимальной рабочей температуры (480-500 С), при которой не происходит конденсации смолы из парогазовой смеси на внутренние поверхности пылевой камеры 1. Вышеописанный нагрев происходит за короткий промежуток времени за счет относительно малой массы корпуса 2, поскольку теплоизоляция прикреплена к наружной поверхности корпуса 2. Этим значительно сокращается промежуток времени, в течение которого эффективность очистки узла 4 циклона еще не на нужном уровне. Также является движение парогазовой смеси в сторону входного патрубка 411 равномерным в пределах всего потока, без образования застойных зон и последствий этого - конденсации смолы на внутренней поверхности корпуса 2 и на обечайке 43. Входящий в циклон 41 тангенциально через входной патрубок 411 поток парогазовой смеси получает вращательное движение, в результате чего пыль удаляется из парогазовой смеси за счет центробежной силы и падает в бункер 42, а дальше оттуда в выпускную трубу 5 и через эжектор 52 и нижнюю часть выпускной трубы 5 в выпускной патрубок 221 пылевой камеры 1 в поток полукокса и золы. Очищенная от пыли парогазовая смесь выходит через выходной патрубок 412 из пылевой камеры 1, раскручивается в горизонтальной улитке 414 и направляется на конденсацию. Пар в эжектор 52 подают с момента пуска и на время выхода на нормальный режим работы пылевой камеры 1. После выхода на нормальный режим подачу пара в эжектор 52 прекращают так как необходимую эжекторную эффект создает поток уловленной пыли, двигающийся по выпускной трубе 5. Для очистки пылевую камеру 1 охлаждают до приемлемой для проведения работ температуры. Затем поступают по одному из нижеописанных способов. Во-первых, если узел 4 циклона требует либо основательной очистки или ремонта, открывают струбцины 213, а также фланцевые соединения 51 и 526, к грозоподъемным петлям 33 подсоединяют трос подъемного механизма и узел 4 циклона поднимают из корпуса 2, после чего в обратной последовательности идентичный чистый или отремонтированный узел 4 циклона устанавливают в корпус 2, после чего закрывают фланцевые соединения 51 и 526, а также все струбцины 213. Во-вторых, если узел циклона 4 не требует ремонта или основательной очистки, операции обслуживания осуществляют через люки 32 и 422. Испытания заявленной пылевой камеры, проведенные заявителем, свидетельствуют о высокой эффективности ее - если концентрация механических примесей (пыли) в парогазовой смеси до очистки была до 650 г/м 3, то после прохождения пылевой камеры концентрация пыли в направляемой на конденсацию парогазовой смеси была не выше 5 мг/м 3. Заявленное изобретение не ограничивается только приведенным выше примером исполнения. Возможны различные иные исполнения, покрытые формулой изобретения. Наименования позиции на чертежах ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пылевая камера (1) для очистки парогазовой смеси от механических примесей, включающая вертикальный цилиндрический корпус (2) и узел (4) циклона, расположенный внутри корпуса (2), при этом в верхней части корпуса (2) расположен выходной патрубок (412) узла (4) циклона, нижняя часть корпуса (2) выполнена в виде ссужающегося конуса (22) с последующим выпускным патрубком (221) пылевой камеры (1), в боковой стенке (21) корпуса (2) выполнен входной патрубок (211) пылевой камеры (1), а узел (4) циклона содержит конический циклон (41), отличающаяся тем, что узел циклона дополнительно содержит расположенный под коническим циклоном (41) конический бункер (42) и установленную на выходном отверстии (421) бункера (42) выпускную трубу (5), верхняя стенка корпуса (2) пылевой камеры (1) выполнена в виде съемной крышки (3), узел (4) циклона герметично прикреплен к внутренней поверхности съемной крышки (3), при этом как корпус (2), так и съемная крышка (3) покрыты теплоизоляцией (23) и (34), входной патрубок (211) пылевой камеры (1) выполнен в боковой стенке (21) корпуса (2) ниже узла (4) циклона, причем выпускная труба (5) узла (4) циклона состоит из двух частей, которые связаны между собой через эжектор (52), а нижний конец выпускной трубы (5) расположен в выпускном патрубке (221) пылевой камеры. 2. Пылевая камера по п.1, отличающаяся тем, что верхний конец верхней части выпускной трубы(5) прикреплен к коническому бункеру (42) посредством разъемного фланцевого соединения (51). 3. Пылевая камера (1) по п.2, отличающаяся тем, что эжектор (52) состоит из корпуса (521), паровой камеры (522) и расположенной между ними перегородки (523), через которую выполнены наклонные в отношении продольной оси эжектора (52) сопла (524), а паровая камера (522) соединена с трубопроводом (525) пара, установленным через крышку (3) корпуса (2), при этом в трубопроводе (525) пара имеется фланцевое соединение (526), расположенное на высоте, примерно равной высоте расположения разъемного фланцевого соединения (51). 4. Пылевая камера по п.3, отличающаяся тем, что на верхнем конце боковой стенки (21) корпуса (2) выполнен фланец (212), на котором установлены поворотные струбцины для закрывания крышки (3). 5. Пылевая камера по п.4, отличающаяся тем, что выходной патрубок (412) узла (4) циклона установлен через крышку (3) корпуса (2) и прикреплен к нему, а на верхний конец выходного патрубка (412) установлена горизонтальная улитка (414).

МПК / Метки

МПК: B01D 45/12

Код ссылки

<a href="https://eas.patents.su/8-19157-pylevaya-kamera.html" rel="bookmark" title="База патентов Евразийского Союза">Пылевая камера</a>

Предыдущий патент: Производные оксима в качестве ингибиторов hsp90

Следующий патент: Устройство для охлаждения пульпы

Случайный патент: Способ получения серосодержащих аммонийфосфатных удобрений и их применение