Способ получения пенопластов из эмульсий с высоким содержанием внутренней фазы

Номер патента: 1383

Опубликовано: 26.02.2001

Авторы: Нату Назим Сафарали, Браунскомб Томас Фэйрчайлд, Басс Рональд Маршалл

Формула / Реферат

1. Способ отверждения эмульсии с высоким содержанием внутренней фазы для получения пористого сшитого полимерного материала, включающий стадии:

формирования эмульсии с высоким содержанием внутренней фазы, имеющей, по меньшей мере, одну отверждаемую фазу;

обеспечения непрерывной полосы полимерной пленки, где полимерная пленка является несовместимой с каждой из фаз эмульсии;

помещения, по меньшей мере, части эмульсии непрерывно на полимерную пленку;

замыкания полимерной пленки вокруг эмульсии;

наматывания спиралью эмульсии в полимерной плeнке на катушку, где катушка вращается вокруг, по существу, вертикальной оси, для хранения эмульсии во время отверждения, и

отверждения эмульсии внутри полимерной пленки на катушке.

2. Способ по п.1, включающий дополнительно стадию обезвоживания отверждeнной эмульсии, когда еe удаляют с катушки после того, как эмульсию отверждают.

3. Способ по п.1, где непрерывная полимерная пленка выполнена из материала, который прилипает к отверждeнной эмульсии, и является непроницаемым для жидкости опорным слоем.

Текст

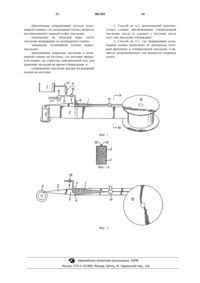

1 Область техники Это изобретение относится к способу получения пеносоставов из эмульсий с высоким содержанием внутренней фазы, где невнутренняя фаза представлена полимеризуемым составом. Предпосылки к созданию изобретения Полимерные пены, в большинстве случаев,могут быть классифицированы либо как пенопласты с закрытыми ячейками, либо как пенопласты с открытыми ячейками. Пенопласты с открытыми ячейками могут быть использованы в качестве матриц для заключения в них различных жидкостей и газов. Они пригодны для различных применений, таких как, например,применение в салфетках и пеленках, в качестве носителей и ионообменных смол. Для некоторых из этих применений желательно иметь пористые сшитые полимерные блоки, которые имеют очень низкую плотность и высокую способность абсорбировать и удерживать жидкости. Такие пористые полимерные блоки с высокой абсорбционной способностью и низкой плотностью могут быть получены путем полимеризации конкретного типа эмульсии вода-вмасле, известной как эмульсия с высоким содержанием внутренней фазы, имеющей относительно небольшие количества непрерывной масляной фазы и относительно более значительные количества внутренней водной фазы. Такие пенопласты с высокой абсорбционной способностью и низкой плотностью получают способом, раскрытым в патенте США 4522953, путем полимеризации и сшивания мономеров в непрерывной масляной фазе эмульсии типа вода-в-масле с высоким содержанием внутренней фазы с использованием инициатора полимеризации, такого как персульфат калия. Как правило, такие эмульсии типа вода-в-масле с высоким содержанием внутренней фазы содержат, по меньшей мере, 90 мас.% водной фазы в качестве внутренней фазы. Эмульсии с высоким содержанием воды в масле получают путем объединения масляной фазы с водой при умеренном усилии сдвига. Чтобы получить такую эмульсию типа вода-в-масле с высоким содержанием внутренней фазы, используют поверхностно-активное вещество, чтобы стабилизировать эмульсию. Предпочтительно также включать электролит в состав водной фазы. Количество и тип электролита наряду с количеством и типом поверхностно-активного вещества влияют на размер пор и впитывающую способность отвержденного пенопласта. Пенопласты, приготовленные из эмульсий с высоким содержанием внутренней фазы,обычно отверждают при температурах от 40 до 70 С в течение периодов из нескольких часов. В лабораторных масштабах это легко осуществимо. Повышение до приемлемого промышленного масштаба является в значительной мере сомнительным. Отверждение и манипулирование 2 отдельными бадьями эмульсии и пены были бы медленными и трудоемкими. Патенты США 5250576, выданный DesMarais et al. 5 октября 1993 г.,5198472, выданный Des Marais et al. 30 марта 1993 г., и 5149720, выданный Des Marais et al. 22 сентября 1992 г., раскрывают способ непрерывного получения эмульсии с высоким содержанием внутренней фазы для отверждения в пеносоставы, но эмульсии непрерывно разливают в "контейнеры полимеризации" и отверждают в отдельных контейнерах. Таким образом, получение эмульсии непрерывным путем известно, но отверждение остается медленной и трудоемкой операцией. Поэтому цель данного изобретения - обеспечить способ получения пенопластов из эмульсий с высоким содержанием внутренней фазы,который легко может быть автоматизирован и использован в промышленных масштабах. В другом аспекте цель данного изобретения - обеспечить аппарат, где эмульсии могли бы отверждаться в больших объемах. Описание изобретения Согласно данному изобретению, представлен способ отверждения эмульсии с высоким содержанием внутренней фазы для получения пористого сшитого (структурированного) полимерного материала, содержащий стадии формирования эмульсии с высоким содержанием внутренней фазы, имеющей, по меньшей мере, одну отверждаемую фазу; обеспечения непрерывной полосы полимерной пленки, где полимерная пленка является несовместимой с каждой из фаз эмульсии; помещения, по меньшей мере, части эмульсии непрерывно на полимерную пленку; окутывания эмульсии полимерной пленкой; наматывания спиралью эмульсии в полимерной пленке на катушку, где катушка вращается вокруг по существу вертикальной оси, для хранения эмульсии во время отверждения; и отверждения эмульсии в полимерной пленке на катушке. В другом аспекте данного изобретения заявлены также аппараты, позволяющие осуществлять этот способ. Этот способ обеспечивает непрерывное отверждение эмульсии и поэтому более пригоден для коммерческих операций. Краткое описание чертежей Фиг. 1 представляет схематическое изображение воплощения данного изобретения. Фиг. 1 А представляет поперечное сечение эмульсии в полимерной пленке фиг. 1. Фиг. 2 представляет вид сверху воплощения данного изобретения с фиг. 1. Подробное описание предпочтительных воплощений изобретения Эмульсию, согласно данному изобретению, получают путем формирования первой 3 отверждаемой типа вода-в-масле эмульсии с высоким содержанием внутренней фазы путем постепенного добавления и смешивания водного раствора, необязательно содержащего электролит, в раствор мономера (масляная фаза),содержащий смесь полимеризуемых мономеров и поверхностно-активное вещество. Инициатор полимеризации добавляют либо в раствор мономеров, либо в водный раствор перед смешиванием или после образования эмульсии в зависимости от желательных условий процесса. Отверждаемую эмульсию типа вода-в-масле с высоким содержанием внутренней фазы затем отверждают (полимеризуют и сшивают) путем нагревания эмульсии при температуре, по меньшей мере, около 25 С в течение времени,достаточного для отверждения мономеров. Смесь полимеризуемых мономеров обычно содержит один или несколько виниловых мономеров и один или несколько сшивающих агентов. Различные мономеры могут быть использованы при получении пенопластов при условии, что мономеры могут быть либо диспергированы в масляной фазе, либо образуют масляную фазу эмульсии типа вода-в-масле с высоким содержанием внутренней фазы (маслорастворимые) и имеют полимеризуемую винилгруппу. Подходящие виниловые мономеры включают, например,мономеры моноалкениларена, такие как стирол, -метилстирол, хлорметилстирол, винилэтилбензол и винилтолуол; сложные эфиры акрилаты или метакрилаты, такие как 2-этилгексилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат,гексилакрилат, н-бутилметакрилат, лаурилметакрилат и изодецилметакрилат; диолефины с сопряженными связями, такие как бутадиен, изопрен и пиперилен; аллены, такие как аллен, метилаллен и хлораллен; галогениды олефинов, такие как винилхлорид, винилфторид и полифторолефины, и их смеси. Подходящими сшивающими агентами могут быть любые многофункциональные ненасыщенные мономеры, способные реагировать с виниловыми мономерами. Сшивающие агенты содержат, по меньшей мере, две функциональные группы. Функциональностью могут быть,например, виниловые группы, акрилатные группы и метакрилатные группы. Многофункциональные ненасыщенные сшивающие мономеры включают, например, бифункциональные ненасыщенные сшивающие мономеры, такие как дивинилбензол, диметакрилат диэтиленгликоля, диметакрилат 1,3-бутандиола и аллилметакрилат, и три-, тетра- и пентафункциональные ненасыщенные сшивающие мономеры, такие как триметакрилат триметилолпропана, тетраметакрилат пентаэритрита, триакрилат триметилолпропана и тетраакрилат пентаэритрита, 001383 4 пентаакрилат глюкозы, пентаакрилат диэтилмеркаптал-глюкозы и триакрилат сорбитана, и полифункциональные ненасыщенные сшивающие мономеры, такие как полиакрилаты (например,пер(мет)акрилат сахарозы и(мет)акрилат целлюлозы). Сшивающие мономеры обычно присутствуют в каждой эмульсии в количестве от около 2 до около 70 мас.%, предпочтительно от около 5 до около 40 мас.% на основе общей смеси мономеров. Некоторые из таких сшивающих мономеров могут быть включены в состав в качестве несшивающего мономера постольку, поскольку, по меньшей мере,около 2 мас.% сшивающих мономеров сшиваются. Дивинилбензол является предпочтительным сшивающим мономером и обычно имеется в распоряжении в виде смеси с этилстиролом в пропорциях около 55:45 по массе. Эти пропорции могут быть модифицированы с тем, чтобы обогатить масляную фазу одним или другим компонентом. Обычно полезно обогатить смесь этилстиролом при одновременном снижении количества стирола в мономерной смеси. Предпочтительное отношение дивинилбензола к этилстиролу от около 30:70 до 55:45 и наиболее предпочтительно от около 35:65 до 45:55 по массе. Включение более высоких концентраций этилстирола придает более высокую ударную вязкость без повышения Тg получающегося сополимера до степени, которую дает стирол. Подходящие инициаторы полимеризации могут быть водорастворимыми и маслорастворимыми. Водорастворимые инициаторы включают, например, персульфаты, такие как персульфаты калия или натрия и различные окислительно-восстановительные системы, такие как персульфат аммония вместе с метабисульфитом натрия. Маслорастворимые (растворимые в мономерах) инициаторы включают, например, азосоединения, такие как азобисизобутиронитрил и пероксиды, такие как бензоилпероксид, метил-этилкетонпероксид, алкилпероксикарбонаты,такие как ди-2 этилгексилпероксибикарбонат и ди(вторбутил)пероксибикарбонат,и алкилпероксикарбоксилаты, такие как трет-бутилпероксиизобутират,2,5-диметил-2,5-бис(2,3 этилгексаноилперокси)гексан и трет-бутилпероктоат. Предпочтительным водорастворимым инициатором полимеризации является персульфат калия и предпочтительными маслорастворимыми инициаторарами полимеризации являются алкилпероксикарбонаты и алкилпероксикарбоксилаты для быстрого отверждения. Наиболее предпочтительными алкилпероксикарбонатами являются разветвленные в положении 1-углеродного атома и наиболее предпочтительными алкилпероксикарбоксилатами являются разветвленные в -положении от углеродного атома и/или в положении 1 углеродного атома. Такие разветвленные алкил 5 пероксикарбонатные пероксиды могут быть представлены формулойR1 являются углеводородными группами. Предпочтительный разветвленный алкилкарбоксилатный пероксид может быть представлен формулой где n = 0,1; R1 и R2 обозначают независимо C1C16 углеводородные группы или водород, где,по меньшей мере, два из R1 или R2 являются углеводородными группами. Предпочтительно,по меньшей мере, два из обоих R1 и R2 являются углеводородными группами. Углеводородными группами могут быть группы алкил, алкенил или арил. Водорастворимые инициаторы и/или маслорастворимые инициаторы должны присутствовать в эффективном количестве для отверждения (полимеризации и сшивания) мономеров с тем, чтобы мономеры были по существу полимеризованы и сшиты до значительной диффузии мономеров между двумя эмульсиями. Обычно инициатор может присутствовать в количестве от около 0,005 до около 15 мас.% на основе мономеров. Инициаторы могут быть введены с масляной фазой или водной фазой до или после образования эмульсии с высоким содержанием внутренней фазы. Водорастворимый инициатор, такой как персульфат калия, может быть добавлен к водному раствору до формирования эмульсий или к эмульсиям. Маслорастворимый инициатор может быть добавлен к раствору мономеров или раствору предпочтительного мономера или к эмульсии. Добавление инициатора полимеризации к эмульсии типа вода-в-масле с высоким содержанием внутренней фазы описано в патенте США 5210104, содержание которого включается здесь ссылкой. Инициатор, добавленный к эмульсии, может быть необязательно смешан с эмульсией путем любого метода смешения, такого как, например, с использованием статического миксера или стержневого миксера при низкой скорости сдвига до образования отверждаемой эмульсии типа вода-в-масле с высоким содержанием внутренней фазы. Скорость сдвига должна быть достаточно высокой, чтобы смешать инициатор, но достаточно низкой, что 001383 6 бы не произошла коалесценция или разжижение эмульсии. Подходящим образом инициаторы могут быть добавлены к масляной фазе (мономерной фазе) или водной фазе до образования эмульсии. Альтернативно, по меньшей мере, часть раствора мономеров может быть подвергнута предварительной полимеризации (частично полимеризована) в присутствии эффективного количества способствующего этому инициатора или с помощью источника излучения, вызывающего образование свободных радикалов,чтобы получить продвинутый в направлении полимеризации мономерный компонент до образования эмульсии, чтобы уменьшить время отверждения. Формирование стабильной эмульсии с высоким содержанием внутренней фазы требует,чтобы в состав эмульсии было включено поверхностно-активное вещество. Такое поверхностно-активное вещество должно быть растворимым в масляной фазе, используемой для формирования эмульсии. Поверхностно-активное вещество может быть неионогенным, катионогенным, анионогенным или амфотерным при условии, что поверхностно-активное вещество или комбинация поверхностно-активных веществ являются эффективными для формирования стабильной эмульсии с высоким содержанием внутренней фазы. Предпочтительные типы поверхностно-активных веществ, которые могут быть использованы, включают сложные эфиры жирных кислот и сорбитана, сложные эфиры жирных кислот и полиглицерина, полиоксиэтиленированные жирные кислоты и сложные эфиры. В особенности, сложные эфиры жирных кислот и сорбитана, такие как монолаурат сорбитана ("SPAN 20"), моноолеат сорбитана("SPAN 80") и комбинации триолеата сорбитана ("SPAN 85") и моноолеата сорбитана. Одна такая комбинация поверхностно-активных веществ является комбинацией моноолеата сорбитана и триолеата сорбитана в массовом отношении, большем или равном приблизительно 3:1, более предпочтительно около 4:1. Другим приемлемым поверхностно-активным веществом является "TRIODAN 20", которое является сложным эфиром полиглицерина,доступным от Grindsted, и "EMSORB 252",которое является сесквиолеатом сорбитана, доступным от Henkel. Обычно достаточно примерно от 1 до 30 мас.% поверхностно-активного вещества по отношению к мономерам в масляной фазе, причем более высокие отношения масла к воде и более высокие температуры смешения и отверждения обычно требуют большего количества поверхностно-активного вещества, чем более низкие отношения масла к воде и температуры. Тип поверхностно-активного вещества,используемого при получении эмульсий с высоким содержанием внутренней фазы, которые 7 должны быть полимеризованы, является важным для формирования эмульсии типа вода-вмасле с высоким содержанием внутренней фазы и для конечных свойств полученных полимеризованных пенопластов. Поверхностноактивные вещества обычно добавляют к мономерной фазе (масляной фазе). Количество поверхностно-активной системы должно быть таким, чтобы могла образоваться эмульсия типа вода-в-масле с высоким содержанием внутренней фазы. Обычно поверхностно-активная система присутствует в количестве, эффективном для формирования эмульсии типа вода-в-масле с высоким содержанием внутренней фазы. Предпочтительно поверхностно-активная система может присутствовать в концентрациях от около 0,1 до около 40 мас.%, более предпочтительно около 1 до около 30 мас.% на основе мономеров конкретной эмульсии. Когда сложные эфиры жирных кислот и сахаридов используют в качестве компонента поверхностно-активного вещества, поверхностно-активные эфиры жирных кислот и сахаридов предпочтительно присутствуют в количестве от около 0,1 до около 36 мас.%, более предпочтительно от около 0,1 до около 25 мас.% на основе мономеров. Когда сложные эфиры жирных кислот и сорбитана используют в качестве компонента поверхностно-активного вещества, поверхностно-активные эфиры жирных кислот и сорбитана предпочтительно присутствуют в количестве от около 2 до около 36 мас.%, более предпочтительно от около 5 до около 25 мас.% на основе мономеров. Относительные количества водной фазы,содержащей воду и электролит, и мономерной фазы, содержащей мономеры и поверхностноактивные вещества, используемые для формирования эмульсий с высоким содержанием внутренней фазы, являются фактором, определяющим структурные, механические и эксплуатационные характеристики получаемых фаз полимерной пены. Соотношение воды и масла в эмульсиях может влиять на плотность, размер ячеек и удельную поверхность пенофазы. Для формирования полимерной пенофазы с подходящей плотностью и высокой абсорбционной способностью эмульсии типа вода-в-масле с высоким содержанием внутренней фазы обычно содержат в качестве внутренней фазы, по меньшей мере, около 90 мас.% воды на основе эмульсии, что соответствует массовому отношению воды к маслу, по меньшей мере, около 9:1, более предпочтительно, по меньшей мере,около 95 мас.% воды, наиболее предпочтительно, по меньшей мере, около 97 мас.%, что соответствует массовому отношению воды к маслу,по меньшей мере, около 33:1. Внутренняя водная фаза предпочтительно содержит водорастворимый электролит для стабилизации эмульсии и для придания пенопласту лучшей смачиваемости водой. Подходящие 8 электролиты включают неорганические соли(одновалентные, двухвалентные, трехвалентные или их смеси), например, соли щелочных металлов, соли щелочноземельных металлов и соли тяжелых металлов, такие как галогениды,сульфаты, карбонаты, фосфаты и их смеси. Такой электролит включает, например, хлорид натрия, сульфат натрия, хлорид калия, сульфат калия, хлорид лития, хлорид магния, хлорид кальция, сульфат магния, хлорид алюминия и их смеси. Одно- или двухвалентные соли с одновалентными анионами, такие как галогениды, являются предпочтительными. Образование эмульсии типа вода-в-масле с высоким содержанием внутренней фазы зависит от некоторых факторов, таких как используемые мономеры, отношение воды к маслу, тип и количество используемого поверхностно-активного вещества, условия смешения, наличие и количество водорастворимого электролита. Обнаружено, что путем добавления четвертичной соли к первичному поверхностно-активному веществу, такому как сложный эфир жирной кислоты и сорбитана или сложный эфир жирной кислоты и сахарида, может быть получена стабильная эмульсия и может быть достигнуто высокое отношение воды к маслу, результатом чего является высокая способность пенопластов абсорбировать жидкость. Формирование эмульсий типа вода-вмасле описано в патенте США 4522953 и патенте США 5149720, содержание которых включается здесь ссылкой. Обычно, чтобы получить эмульсию типа вода-в-масле, вода может быть смешана любым путем до отношения воды к маслу вплоть до около 4:1. Эмульсия типа масло-в-воде может образоваться, если воду добавляют всю сразу сверх отношения воды к маслу около 4:1. Поэтому обычно воду добавляют постепенно, при умеренной скорости сдвига. Чтобы смешать эмульсию типа вода-вмасле, может быть использован миксер небольшой емкости, такой как краскотерка, с небольшой скоростью сдвига, по меньшей мере, около 5 с-1, предпочтительно, по меньшей мере, около 10 с-1. Может быть также использован миксер большего размера, оборудованный импеллером со скоростью сдвига, по меньшей мере, около 10 с-1, или миксер стержень-зазор со скоростью сдвига, по меньшей мере, около 50 с-1, предпочтительно, по меньшей мере, около 100 с-1. Если скорость сдвига является слишком низкой,эмульсия типа вода-в-масле может превратиться в эмульсию типа масло-в-воде. Желательно, по меньшей мере, иметь отношение воды к маслу около 9:1, предпочтительно, по меньшей мере,около 19:1, более предпочтительно, по меньшей мере, около 30:1, для получения пенопласта с высокой абсорбционной способностью. Эмульсия с высоким содержанием внутренней фазы может готовиться порциями или непрерывно. Чтобы получать эмульсию с высо 9 ким содержанием внутренней фазы порциями,эмульсию готовят в сосуде или контейнере путем постепенного добавления водной фазы к мономерной смеси и/или частично полимеризованной мономерной смеси при умеренной скорости сдвига до тех пор, пока не будет достигнуто желательное отношение воды к маслу. Конкретная эмульсия с высоким содержанием внутренней фазы может готовиться непрерывно путем первоначального приготовления предварительно сформированной эмульсии приблизительно того же характера, что и желаемая эмульсия, описанным выше способом, с последующим введением в предварительно сформированную эмульсию как водной фазы,так и/или масляной фазы в таких пропорциях,чтобы получать желательную эмульсию с желательной скоростью производства эмульсии. Эмульгированную массу поддерживают в состоянии непрерывного сдвига, достаточного для уменьшения эффективной вязкости массы до близкой к вязкости введенной фазы, но не сверх свойственного ей предела текучести при сдвиге. Приготовленную эмульсию затем удаляют с желательной скоростью. Водная фаза и мономерная фаза для периодического процесса и непрерывного процесса могут быть введены в смесительный сосуд в виде водного потока или мономерного потока,соответственно, через одно или несколько впускных отверстий. Потоки могут быть объединены перед впуском или после вхождения в смесительный сосуд, затем их перемешивают таким образом, чтобы получить желательную эмульсию. Смесительным сосудом является любой контейнер, в котором готовят эмульсию с высоким содержанием внутренней фазы независимо от типа используемого миксера или смесительной насадки. Эмульсию предпочтительно полимеризуют и отверждают при температуре в диапазоне от около 25 до около 90 С в зависимости от того,насколько эмульсия стабильна при температуре отверждения. Альтернативно, может быть также использован многостадийный процесс, как описанный в патенте США 5189070, выданном 23 февраля 1993 г., содержание которого вводится здесь ссылкой. В многостадийном процессе эмульсию подвергают предварительному отверждению при температуре менее чем около 65 С до тех пор, пока эмульсия не будет иметь реометрический динамический модуль упругости при сдвиге более чем около 500 Па (слегка желированная, имеющая консистенцию, подобную желе или желатину, называемую далее как"гель"), затем отверждают при температуре выше около 70 С в течение времени, достаточного для отверждения геля. Отверждение может проводиться при такой высокой температуре, как около 175 С под давлением, достаточным, чтобы предотвратить выкипание водной фазы. 10 Эмульсии могут быть нагреты, например,горячей водой, горячим воздухом, паром, облучением электронным пучком ("EBR"), путем высокочастотного ("RF"), микроволнового или омического нагревания. Эмульсии следует отверждать до получения желательных свойств. Обычно, чтобы получить отвержденный пенопласт, эмульсию следует отверждать, по меньшей мере, около 8 ч при 60 С или, по меньшей мере, 1 ч при 60 С, затем 3 ч при температуре выше 70 С. Обычно степень завершенности реакции после отверждения, по меньшей мере,около 85% мономеров, предпочтительно, по меньшей мере, около 90%, более предпочтительно, по меньшей мере, около 95% (т.е. менее чем около 5% свободных мономеров), наиболее предпочтительно, по меньшей мере, около 99%(т.е. менее чем около 1% свободных мономеров), чтобы получить хорошие характеристики. При осуществлении на практике данного изобретения эмульсия может готовиться порциями или непрерывно, но эмульсию непрерывно помещают на непрерывную полимерную ленту, чтобы иметь относительно непрерывное отверждение эмульсии. Полимерная пленка является предпочтительно полипропиленовой, но может быть из другого материала, который не прилипает к отвержденной эмульсии и не вызывает разрушения эмульсии на поверхности пленки. Полипропилен пригоден, потому что имеет эти свойства, легко формуется в пленку,является дешевым и может быть повторно использован. После помещения на непрерывную пленку ее замыкают вокруг эмульсии. Пленка может быть просто уложена поверх эмульсии внахлестку или кромки пленки могут быть сцеплены между собой механической застежкой типа молнии. Альтернативно, края пленки могут быть склеены вместе с помощью, например,сварки или клея. Таким образом создают непрерывную трубу эмульсии в пленке. Эту непрерывную трубу эмульсии в пленке затем более легко отверждать и транспортировать после отверждения. Пленку затем предпочтительно удаляют снаружи отвержденной эмульсии, и отвержденную эмульсию затем далее перерабатывают путем, например, разрезания эмульсии на более тонкие куски, удаления воды и сушки эмульсии. Эмульсия может быть помещена на непрерывный лист слоем такой толщины, что разрезания полученного отвержденного пенопласта на более тонкие пластинки не потребуется. Если относительно тонкий пласт эмульсии отверждают на непрерывном листе так, что разрезания слоями не требуется, непрерывный лист может быть из материала, который прилипает к отвержденному пенопласту, и непрерывный лист может тогда выполнять функцию опорного листа для пенопласта. Разрезания слоями отвержденного пенопласта можно было бы избе 11 жать путем наслаивания пленок и эмульсии поочередно, так чтобы значительная толщина, например, четыре дюйма (101,6 мм), эмульсий могла бы отверждаться в одно время с последующим разделением путем раздирания пленочных листов между слоями. Для некоторых конечных целей применения могло бы быть полезным иметь такой опорный лист, непроницаемый для жидкостей. Например, наличие опорного (изнаночного) слоя, непроницаемого для жидкостей могло бы быть полезным в пеленках. Теперь со ссылкой на фиг. 1, 1 А и 2 воплощение данного изобретения показано схематически. Эмульсию 1 помещают в пленку 2. Пленка находится вначале на рулоне 3 и ее сматывают с рулона сдвоенным листом. Сдвоенный лист расправляют расправляющими валиками 4, чтобы обеспечить вертикальный карман 5 для эмульсии. Альтернативно, пленка могла бы быть в однослойном рулоне и дублирована для формирования кармана направляющими роликами или проволоками. Эмульсию помещают в карман, например, с помощью распределительного трубопровода 6. Резервуар 7 обеспечивают либо для удерживания эмульсии, приготовленной периодическим процессом, либо для удерживания объема эмульсии,которую готовят непрерывно. Эмульсия может перекачиваться насосом 8 через рецикловый трубопровод 11 в статический миксер 9 со скользящим потоком эмульсии, направляемым через регулировочный клапан 10 к распределительному трубопроводу 6. Пленку 2 снабжают взаимозацепляемым уплотнением вдоль кромок пленки с бортиком 12 на одной кромке и захватывающим краем 13 вдоль другой кромки. После того, как эмульсию помещают в вертикальный карман 5, кромки зацепляют запирателем 14 застежки-молнии. Эмульсию в запертой пленке затем наматывают на катушку 15 для отверждения. Может быть подготовлено множество катушек 15 с тем, чтобы, когда одна катушка заполнена, эмульсия,нагруженная на эту катушку, могла бы отверждаться, а другая катушка могла бы использоваться для хранения эмульсии, которую в это время наносят на непрерывный полимерный лист 2. Смена катушек может осуществляться,например, путем обеспечения двух зажимов для уплотнения секции запаянной пленки, которая содержит полимер, и разрезания пленки между зажимами. Катушки могут быть вращаемыми,чтобы дать возможность катушкам оттягивать заполненную эмульсией пленку вдоль. Карман, сформированный расправляющими роликами, может быть, например, шириной 101,6 мм и высотой 1,219 м. Карман такого размера может удерживать эмульсию с приемлемой толщиной полипропиленовой пленки. Когда катушку заполняют наполненной эмульсией пленкой, плотная лента или ряд плотных лент могут быть помещены вокруг наиболее внешне 001383 12 го пленочного кармана, и эта плотная лента будет удерживать наиболее внешний пленочный карман близко к вертикали на катушке. Предпочтительно, чтобы катушка имела диаметр, по меньшей мере, 25,907 м, чтобы вместить значительный объем эмульсии. После отверждения эмульсия может быть смотана с катушки и далее переработана, например, путем разрезания отвержденной эмульсии на более тонкие слои, удаления воды, промывания и сушки отвержденной эмульсии. Эти пенопласты могут быть необязательно подвергнуты доотверждению, чтобы улучшить свойства пенопласта. Доотверждение пенопласта может проводиться путем нагревания пенопластов до температуры выше 75 С, предпочтительно более чем 90 С паром, горячим воздухом или другим источником тепла. Такое нагревание может осуществляться в теплообменнике, печи,на нагретых валках, горячей водой, горячим воздухом, паром, облучением электронным пучком ("EBR"), путем высокочастотного ("RF") микроволнового или омического нагревания или другими средствами. Когда процесс отверждения и/или доотверждения завершают, вода, заключенная в пенопласте, может быть удалена или отжата, осушена с использованием тепла или путем быстрого испарения за счет снижения давления до уровня, позволяющего испарить остающуюся жидкость, чтобы получить желательную степень сухости в продуктовом пенопласте. Эти технологии сушки будут предпочтительно использоваться после проявления желательной степени отверждения пеноматериала. Пенопласты данного изобретения могут быть промыты перед, после или между стадиями сушки (удаление, по меньшей мере, части воды), чтобы получить блок абсорбента, который особенно пригоден для абсорбции жидкостей. Обычно такие пенопласты промывают,чтобы уменьшить содержание электролита в пенопласте, растворителем, таким как, например, спирт, раствор электролита низкой концентрации (более низкая концентрация, чем в водной фазе), таким как 1%-ный раствор хлорида кальция или деионизированная вода. Промытые пенопласты обычно осушают отжиманием воды и/или растворителя из пенопластов и воздушной или тепловой сушкой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отверждения эмульсии с высоким содержанием внутренней фазы для получения пористого сшитого полимерного материала,включающий стадии формирования эмульсии с высоким содержанием внутренней фазы, имеющей, по меньшей мере, одну отверждаемую фазу; обеспечения непрерывной полосы полимерной пленки, где полимерная пленка является несовместимой с каждой из фаз эмульсии; помещения, по меньшей мере, части эмульсии непрерывно на полимерную пленку; замыкания полимерной пленки вокруг эмульсии; наматывания спиралью эмульсии в полимерной плeнке на катушку, где катушка вращается вокруг, по существу, вертикальной оси, для хранения эмульсии во время отверждения, и отверждения эмульсии внутри полимерной пленки на катушке. 14 2. Способ по п.1, включающий дополнительно стадию обезвоживания отверждeнной эмульсии, когда еe удаляют с катушки после того, как эмульсию отверждают. 3. Способ по п.1, где непрерывная полимерная пленка выполнена из материала, который прилипает к отверждeнной эмульсии, и является непроницаемым для жидкости опорным слоем.

МПК / Метки

МПК: B29C 39/16, C08J 9/28

Метки: пенопластов, внутренней, способ, получения, высоким, фазы, содержанием, эмульсий

Код ссылки

<a href="https://eas.patents.su/8-1383-sposob-polucheniya-penoplastov-iz-emulsijj-s-vysokim-soderzhaniem-vnutrennejj-fazy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения пенопластов из эмульсий с высоким содержанием внутренней фазы</a>

Предыдущий патент: Способ получения порошковых препаратов лёгочного поверхностно-активного вещества.

Следующий патент: Контактный/бесконтактный двухрежимный портативный объект.

Случайный патент: N-замещённые пиразолилкарбоксанилиды