Спечённое огнеупорное изделие, обладающее повышенной устойчивостью к температурному шоку

Номер патента: 13699

Опубликовано: 30.06.2010

Авторы: Аведикьян Ришар, Бобо Мишель, Хис Кристиан, Шампьон Тибо

Формула / Реферат

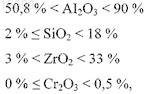

1. Спечённое огнеупорное изделие в виде блока, имеющее следующий средний химический состав (мас.% из расчёта по оксидам):

содержащее от 17 до 60 мас.% зёрен из муллита-диоксида циркония, где не менее 1% зёрен из муллита-диоксида циркония имеют размер меньше или равный 0,3 мм.

2. Огнеупорное изделие по п.1, содержащее более 19% и менее 50% зёрен из муллита-диоксида циркония (мас.% из расчёта по оксидам).

3. Огнеупорное изделие по п.1, содержащее более 24% и менее 50% зёрен из муллита-диоксида циркония (в мас.% из расчёта по оксидам).

4. Огнеупорное изделие по любому из пп.1-3, содержащее не менее 10% (мас.% из расчёта по оксидам).

5. Огнеупорное изделие по любому из пп.1-4, содержащее (мас.% из расчёта по оксидам) более 6% SiO2, более 19% и менее 50% зерен из муллита-диоксида циркония, не менее 10% ZrO2и меньше 0,5% MgO.

6. Огнеупорное изделие по любому из пп.1-5, в котором суммарное содержание Al2O3, SiO2, ZrO2и Cr2О3 составляет 94% или более (мас.% из расчёта по оксидам).

7. Огнеупорное изделие по любому из пп.1-6, в котором содержание SiO2составляет не менее 6% (мас.% из расчёта по оксидам).

8. Огнеупорное изделие по любому из пп.1-7, содержащее менее 0,5% MgO (мас.% из расчёта по оксидам).

9. Огнеупорное изделие по любому из пп.1-8, изготовленное способом, включающим следующие последовательные стадии:

а) приготовление соответствующей первичной загрузки,

б) заливка указанной загрузки в форму или уплотнение её путём вибрирования и/или прессования и/или трамбовки указанной загрузки внутри формы с получением заготовки,

в) извлечение указанной заготовки из формы,

г) сушка указанной заготовки,

д) спекание указанной заготовки в окислительной атмосфере при температуре от 1300 до 1800°С.

10. Огнеупорное изделие по любому из пп.1-9, спечённое до установки в рабочее положение.

11. Огнеупорное изделие по любому из пп.1-10, включающее более 99 мас.% оксидов.

12. Огнеупорное изделие по любому из пп.1-11, не содержащее металлического кремния и/или металлических волокон.

13. Огнеупорное изделие по любому из пп.1-12, где размер зёрен из муллита-диоксида циркония находится в пределах от 0 до 3 мм.

14. Огнеупорное изделие по любому из пп.1-13, содержащее, в мас.% из расчета по оксидам, не менее 3% и менее 22% зёрен из муллита-диоксида циркония, имеющих размер 0,7 мм или менее и/или содержащее в мас.% из расчета по оксидам, не менее 1,5 % зёрен из муллита-диоксида циркония, имеющих размер 0,3 мм или менее.

15. Огнеупорное изделие по любому из пп.1-14, содержащее менее 1% MgO (мас.% из расчёта по оксидам).

16. Применение огнеупорного изделия по любому из пп.1-15 в качестве фасонного огнеупорного изделия для формования расплавленного стекла.

17. Применение огнеупорного изделия по любому из пп.1-15 в качестве огнеупорной плитки.

18. Применение огнеупорного изделия по любому из пп.1-15 в качестве огнеупорной футеровки.

19. Применение по любому из пп.16-18, при котором указанное огнеупорное изделие подвергается температурному шоку.

Текст

013699 Настоящее изобретение относится к новым спечнным огнеупорным изделиям, обладающим повышенной устойчивостью к температурному шоку. Среди огнеупорных изделий различают плавлено-литые изделия и спечнные изделия. В отличие от спечнных изделий, плавлено-литые изделия обычно содержат межзренную стекловидную фазу, соединяющую кристаллизовавшиеся зрна. Таким образом, проблемы, возникающие в связи со спечнными и с плавлено-литыми изделиями, а также соответствующие им технические решения,как правило, являются разными. Так, смесь, разработанная для изготовления плавлено-литого изделия, apriori не может применяться как таковая при изготовлении спечнного изделия, и наоборот. В зависимости от химического состава и способа изготовления спечнные изделия могут предназначаться для широкого круга промышленных применений. Примеры спечнных изделий включают, в частности, изделия из оксида алюминия-диоксида циркония-диоксида кремния, часто называемые AZS (alumina-zirconia-silica), а также так называемые глинозмистые изделия, применяемые, в частности, в некоторых зонах стеклоплавильных печей. Изделия, подобные описанным в патенте FR 2552756, принадлежащем Emhart Industries, обычно являются подходящими для такого применения. Такие изделия, как BPAL, ZA33 или ZIRAL, производимые и распространяемые компанией Saint-Gobain SefPro также прекрасно подходят и в настоящее время весьма широко применяются в некоторых зонах стеклоплавильных печей. Из ЕР 0404610 известны также огнеупорные смеси, содержащие моноклинный диоксид циркония,из которых можно получать изделия, обладающие прекрасной устойчивостью к температурному шоку. Однако стеклопромышленная и энергопромышленная отрасли нуждаются в огнеупорных изделиях,обладающих ещ лучшими эксплуатационными параметрами. Таким образом, целью настоящего изобретения является создание огнеупорного изделия, проявляющего повышенную устойчивость к температурному шоку, и при этом проявляющего механическую устойчивость в нагретом состоянии, коррозионную стойкость и пористость, сходные или превосходящие таковые свойства огнеупорных изделий, применяемых в настоящее время. В соответствии с настоящим изобретением, эта цель достигается с помощью спечнного огнеупорного изделия, имеющего следующий средний химический состав (мас.% из расчта по оксидам): отличающегося тем, что оно содержит от 17 до 85% зрен из муллита-диоксида циркония (мас.% из расчта по оксидам). Как будет видно далее, спечнное огнеупорное изделие, соответствующее настоящему изобретению, неожиданным образом проявляет повышенную устойчивость к температурному шоку. Огнеупорное изделие, соответствующее настоящему изобретению, предпочтительно обладает также одной или несколькими из следующих возможных характеристик: Суммарное содержание Al2 О 3, SiO2, ZrO2 и Cr2O3 составляет 94% или более, предпочтительно 98% или более (мас.% из расчта по оксидам). Считается, что в этих условиях присутствие других оксидов, по существу, не изменяет полученных результатов. Изделие, соответствующее настоящему изобретению, содержит более 19%, предпочтительно более 24%, ещ более предпочтительно более 30%, и/или менее 60%, предпочтительно менее 50% зрен из муллита-диоксида циркония (мас.% из расчта по оксидам). Изделие, соответствующее настоящему изобретению, содержит не менее 10% и/или не более 33%ZrO2 (мас.% из расчта по оксидам). Изделие, соответствующее настоящему изобретению, содержит не менее 6% и/или не более 18%SiO2 (мас.% из расчта по оксидам). Изделие, соответствующее настоящему изобретению, содержит не менее 50% и/или не более 80%Al2O3, (в мас.% из расчта по оксидам). Изделие, соответствующее настоящему изобретению, более чем на 99 мас.%, предпочтительно, по существу, на 100 мас.%, состоит из оксидов. С этой целью предпочтительно все сырье, входящее в первичную загрузку, представляет собой оксиды, за исключением добавок, необходимых на стадии формования. В одном из вариантов осуществления изделие, соответствующее настоящему изобретению, предпочтительно содержит менее 0,5% Cr2O3, a предпочтительно не содержит Cr2O3 вовсе или содержит лишь в следовых количествах. Это объясняется тем, что данный оксид в ряде случаев является нежелательной примесью, в частности, когда блок, соответствующий настоящему изобретению, входит в соприкосновение с расплавами некоторых сткол. В частности, данный оксид может послужить причиной снижения качества выплавляемого стекла по причине окрашивания или образования пузырьков. По меньшей мере, в том случае, если изделие, соответствующее настоящему изобретению, предна-1 013699 значено для применения в стекольной промышленности, ни первичная загрузка, ни изделие, соответствующее настоящему изобретению, не содержат металлического кремния, поскольку последний не совместим с подобным применением. По той же причине изделие, соответствующее настоящему изобретению, предпочтительно не содержит металлических волокон. Размер зрен из муллита-диоксида циркония составляет от 0 до 3 мм. Изделие, соответствующее настоящему изобретению, предпочтительно содержит не менее 3%, более предпочтительно не менее 4%, при этом предпочтительно менее 22%, более предпочтительно менее 10%, ещ более предпочтительно менее 6% зрен из муллита-диоксида циркония, размер которых меньше или равен 0,7 мм (мас.% из расчта по оксидам). Изделие, соответствующее настоящему изобретению, предпочтительно содержит не менее 1%, более предпочтительно не менее 1,5% (мас.% из расчта по оксидам) зрен из муллита-диоксида циркония,размер которых меньше или равен 0,3 мм. Следствием этого является заметное повышение устойчивости к температурному шоку. Изделие, соответствующее настоящему изобретению, содержит менее 1% MgO (мас.% из расчта по оксидам), предпочтительно не содержит MgO вовсе, разве что в виде примесей, то есть менее 0,5%,предпочтительно менее 0,2%. Изделие, соответствующее настоящему изобретению, является уже спечнным перед монтажом или помещением в рабочие условия, иными словами, его не спекают in situ. Настоящее изобретение относится также к применению огнеупорного изделия, соответствующего настоящему изобретению, такого как фасонное огнеупорное изделие, для формования расплавленного стекла, для применения в качестве расходуемого слоя или огнеупорной футеровки, в частности, в топке промышленной установки. Под "зерном из муллита-диоксида циркония" понимают огнеупорное зерно, образованное при спекании или сплавлении, имеющее химический состав, включающий в качестве основных компонентов оксид алюминия (Al2O3), диоксид кремния (SiO2) и диоксид циркония (ZrO2), причм диоксид кремния и оксид алюминия представлены в виде 2 SiO2- 3Al2O3 (муллит). Оксид алюминия (Al2O3), диоксид кремния (SiO2) и диоксид циркония (ZrO2), таким образом, являются тремя главными массовыми составляющими зерна из муллита-диоксида циркония. Под "размером зерна" понимается самое большее его измерение. По определению считается, что размер "зерна" составляет менее 4 мм. Для изготовления огнеупорного изделия, соответствующего настоящему изобретению, в виде спечнного блока, то есть фасонного изделия, спечнного перед использованием, могут осуществлять способ, включающий следующие последовательные стадии: а) приготовление первичной загрузки,б) заливка указанной загрузки в форму и/или уплотнение е путм вибрирования и/или прессования и/или трамбовки указанной загрузки внутри формы с получением заготовки,в) извлечение указанной заготовки из формы,г) сушка указанной заготовки, предпочтительно на воздухе или в атмосфере с контролируемой влажностью, предпочтительно таким образом, чтобы остаточная влажность воздуха составляла от 0 до 0,5%,д) обжиг указанной заготовки в окислительной атмосфере при температуре от 1300 до 1800 С с получением спечнного огнеупорного блока, соответствующего настоящему изобретению. Стадии с а) по д) являются стадиями, которые обычно осуществляют при изготовлении спечнных изделий. Первичную загрузку на стадии а) составляют из различного сырья, химический и гранулометрический состав которого также различен. В соответствии с настоящим изобретением первичная загрузка содержит от 17 до 85% зрен из муллита-диоксида циркония (мас.% из расчта по оксидам) и любых огнеупорных материалов, позволяющих получить желаемый общий состав, например пластинчатый оксид алюминия, корунд, плавленый в электрической печи, диоксид циркония, оксид хрома, в частности, спечнный в виде шамота; материалы, плавленые в электрической печи, в частности, на основе Al2O3-ZrO2SiO2; оксид алюминия, коллоидный диоксид кремния, моноклинный и/или стабилизированный диоксид циркония, пигментный оксид хрома и т.п. Первичную загрузку составляют таким образом, чтобы изделие, получаемое по завершении стадии д), соответствовало настоящему изобретению, а кроме того, обладало одним или, что предпочтительно,несколькими из предпочтительных характеристик изделия, соответствующего настоящему изобретению. Первичная загрузка предпочтительно содержит не менее 1%, более предпочтительно 1,5% (в мас.% из расчта по оксидам) зрен из муллита-диоксида циркония, размер которых меньше или равен 0,3 мм. Такие зрна могут добавлять в любом подходящем гранулометрическом классе, например 0-0,7 мм, 0-0,3 мм или 0-0,15 мм. Первичная загрузка может включать также одну или несколько присадок в форме частиц или в иной форме для придания первичной загрузке пластичности, достаточной для осуществления стадии формования б) и для сообщения достаточной механической прочности заготовке, получаемой по завер-2 013699 шении стадии г). Количества присадок не ограничивают настоящее изобретение. В частности, приемлемы количества присадок, обыкновенно используемые при спекании известными способами. Некоторые оксиды могут попадать в загрузку вместе с присадками. Неограничивающие примеры применимых присадок включают временные органические связующие (то есть полностью или частично удаляемые на этапах сушки или спекания), такие как смолы, производные целлюлозы или лигнина, такие как карбоксиметилцеллюлоза, декстрин, поливиниловые спирты и т.п. Предпочтительно количество временного связующего находится в пределах от 0,1 до 6 мас.% по отношению к массе смеси оксидов в составе первичной загрузки; химические связующие, такие как фосфорная кислота, монофосфат алюминия и т.п.; гидравлические связующие, такие как глинозмистые цементы, например, типа SECAR 71 или алюмината СаО; дефлокулянты, такие как полифосфаты щелочных металлов или производные метилакрилатов; активаторы спекания, такие как диоксид титана (в количестве, не превышающем 2 мас.% загрузки) или гидроксид магния; добавки, способствующие формообразованию, такие как стеараты магния или кальция; добавки на основе глины, облегчающие использование и помогающие при спекании. Эти присадки привносят оксид алюминия и диоксид кремния, а также некоторые оксиды щелочных и щелочно-земельных металлов и даже оксид железа, в зависимости от типа глины. В случае, если огнеупорная смесь содержит химическое связующее или гидравлическое связующее,такая смесь представляет собой бетон, который можно применять на практике путем вибрационной отливки. Стартовая загрузка предпочтительно содержит менее 1% MgO (мас.% из расчта по оксидам), более предпочтительно она не содержит MgO вовсе, разве что в виде примесей, т.е. с содержанием менее 0,5%,предпочтительно менее 0,2%. Способ при этом упрощается. Для того, чтобы по завершении стадии д) получалось огнеупорное изделие, соответствующее настоящему изобретению, первичная загрузка имеет следующий средний химический состав (мас.% из расчта по огнеупорным оксидам): и содержит от 17 до 85% зрен из муллита-диоксида циркония (мас.% из расчта по огнеупорным оксидам). В первичную загрузку обычно также добавляют воду. Перемешивание различных составляющих первичной загрузки продолжают вплоть до получения практически гомогенной первичной загрузки. На стадии б) загрузку формуют, для чего ее помещают в форму. В случае, если формование осуществляют прессованием, для непластичной пасты подходит удельное давление от 400 до 800 кг/см 2. Предпочтительно проводят одноосное или изостатическое прессование, например, при помощи гидравлического пресса. Перед прессованием предпочтительно осуществлять операцию ручного, пневматического и/или вибрационного трамбования. Сушку на стадии г) можно осуществлять при умеренно высокой температуре. Предпочтительно сушку осуществляют при температуре от комнатной до 200 С. Сушка обычно длится от 10 ч до одной недели, в зависимости от размеров заготовки, до тех пор, пока остаточная влажность заготовки не станет ниже 0,5%. Далее высушенную заготовку подвергают тепловой обработке (стадия д) с целью спекания. Операция спекания хорошо известна специалистам. Спекание заключается в тепловом отвердении материала. Оно обыкновенно сопровождается снижением пористости и уменьшением размера. Температура спекания зависит от состава исходной смеси, однако в большинстве случаев подходящая температура составляет от 1300 до 1800 С. Спекание предпочтительно осуществляют в окислительной атмосфере, более предпочтительно на воздухе и предпочтительно при атмосферном давлении. Длительность спекания составляет приблизительно от 1 до 15 суток от холодного состояния до холодного состояния, в зависимости от материала, а также от размеров и формы производимых огнеупорных изделий. На стадии д) заготовку превращают в огнеупорное изделие, соответствующее настоящему изобретению, применимое, в частности, в виде огнеупорного фасонного изделия, использующегося при формовании расплавленного стекла, или в качестве огнеупорной футеровки топки промышленной установки. Обычно обжиг заготовки осуществляют в печи для спекания. В отличие от изделий, спекаемых in situ, то есть, спекаемых после установки их в рабочее положение, например, после размещения на стенке, подлежащей защите, блок, соответствующий настоящему изобретению, получают путем спекания в печи для спекания таким образом, что каждая из его поверхно-3 013699 стей нагревается практически одинаково перед тем, как разместить его в рабочем положении. При этом удатся избежать того, чтобы температурный градиент зависел от конкретной точки на внешней поверхности блока. Таким образом, в отличие от изделий, спекаемых in situ, изделие, соответствующее настоящему изобретению, обладает плотностью и микроструктурой, гомогенными во всм изделии, что улучшает его устойчивость к температурному шоку, коррозионную стойкость по отношению к водяному пару и коррозионную стойкость по отношению к расплаву стекла. Огнеупорные изделия, соответствующие настоящему изобретению, таким образом, могут использоваться непосредственно, или будучи связаны подходящими температурными швами способами, хорошо известными специалистам в данной области. Способ определения количеств ингредиентов огнеупорного изделия хорошо известен специалистам в данной области. В частности, специалистам в данной области известно, что зрна из муллита-диоксида циркония, а также оксиды Al2O3, SiO2, ZrO2 и Cr2O3, присутствующие в первичной загрузке, обнаруживаются и в спечнном огнеупорном изделии, однако состав первичной загрузки может варьировать, в частности, в зависимости от присадок, присутствующих в указанной загрузке. Нижеследующие неограничивающие примеры приведены с целью иллюстрации настоящего изобретения. Используемое в этих примерах сырье выбирали из сплавленных зрен из муллита-диоксида циркония, содержащих более 99 мас.% ZrO2+Al2O3+SiO2 и 35 мас.% диоксида циркония, главным образом, в моноклинной форме, размер которых составлял от 0 до 3 мм; зрен размером от 0 до 20 мм, полученных путем перемалывания огнеупорных изделий, выплавленных в электропечи, таких как ER-1681 или ER-1711, производимых и распространяемых компаниейSociete Europeenne des Produits Refractaires. Эти изделия содержат (мас.% из расчта по оксидам): от 32 до 54% ZrO2, от 36 до 51% Al2O3, от 2 до 16% SiO2 и от 0,2 до 1,5% Na2O; зрен пластинчатого оксида алюминия, содержащих более 99% оксида алюминия, размер которых составляет от 40 мкм до 3,5 мм; плавленых или спечнных зрен муллита, например порошка, содержащего 76,5% Al2O3 и 22,5%SiO2, величина частиц которого составляет от 0,7 до 3 мм; изделий с высоким содержанием диоксида циркония, таких как CS10 или СС 10 (Societe Europeennedes Produits Refractaires). Эти изделия содержат более 99% ZrO2 а срединный диаметр (D50) частиц диоксида циркония в них составляет 3,5 мкм; активированного оксида алюминия или смеси активированных оксидов алюминия, содержащих более 99% Al2O3, при этом срединный диаметр частиц активированного оксида алюминия составляет от 0,5 до 3 мкм; оксида алюминия, плавленого в электрической печи, размер частиц которого составляет от 0,04 до 0,5 мм; коллоидного диоксида кремния, поставляемого Societe Europeenne des Produits Refractaires. Этот стекловидный диоксид кремния содержит более 93% диоксида кремния (SiO2) и поставляется в виде порошка, срединный диаметр частиц которого составляет до 1 мкм; гидравлического цемента или смеси различных цементов; предпочтительно использовать цемент с высоким содержанием диоксида циркония, такой как СА 25, поставляемый Almatys. CA25 содержит 78% Al2O3 и 18% CaO; диоксида циркония в виде песка или же тонко молотого с содержанием диоксида кремния 33%,углекислого кальция Na2CO3;oкcидa xpoмa Cr2O3, в виде пигмента, содержащего более 99% оксида хрома (III) и доступного в виде порошка, имеющего срединный диаметр частиц 2 мкм. Спечнные огнеупорные блоки изготавливали вышеописанным способом. На стадии а) сырье брали в таких количествах, чтобы первичная загрузка имела желаемый средний состав по минеральным веществам, затем смешивали в присутствии воды и не менее одного диспергатора, например фосфорнокислого натрия. Далее первичную загрузку заполняли в форму для формования сырой заготовки, обладающей достаточной для дальнейшей обработки механической прочностью. Затем заготовку высушивали в продолжение 12 ч при 110 С. Наконец, полученную заготовку спекали при 1350 или 1630 С с получением огнеупорного блока. Из различных образцов полученных блоков отбирали пробы, которые формовали в виде брусков 1252525 мм. Для измерения устойчивости к температурному шоку применяли стандартный тест PREIII.26/PRE/R.5.1/78. Этот тест позволяет квалифицировать поведение образца при интенсивном нагреве с помощью относительной потери прочности на изгиб (изменение MOR) после одного или нескольких циклов, каждый из которых состоит в нагреве образца от комнатной температуры (20 С) до максимальной температуры Т, равной 1200 С, выдержке образца при температуре Т на протяжении 30 мин и последующем погружении в холодную воду.MOR обозначает модуль разлома (modulus of rupture).-4 013699 В нижеследующих таблицах MOR20 соответствует значению MOR данного образца при 20 С перед каждым циклом температурного шока, MOR цикла х соответствует значению MOR после х циклов температурного шока. Составы тестируемых изделий, а также их характеристики приведены в табл. 1. примеры, не входящие в объем настоящего изобретения Результаты показывают, что количество зерен из муллита-диоксида циркония в первичной загрузке огнеупорной смеси должно составлять более 17%, чтобы добиться заметного повышения устойчивости к температурному шоку. Дело в том, что ниже этого предела снижение MOR оказывается ограниченным и/или значениеMOR при 20 С оказывается более высоким. Кроме того, были поведены тесты на устойчивость к температурному шоку после коррозии в атмосфере водяного пара. При этом образцы предварительно выдерживали в печи с постоянной интенсивностью подачи водяного пара. По завершении такой обработки образцы подвергали тестам на устойчивость к температурному шоку, как описано выше. Результаты приведены в табл. 2, где MORквп обозначает величину MOR для образцов, подвергнутых коррозии водяным паром до испытания резкими перепадами температуры. Таблица 2 Видно, что изделия, соответствующие настоящему изобретению, обладают повышенной устойчивостью к температурному шоку даже в том случае, когда их подвергали коррозии водяным паром. Кроме того, изделия из примеров с 11 по 17 обнаруживают коррозионную стойкость по отношению к расплаву стекла, которая, как минимум, соответствует коррозионной стойкости контрольных изделий. Нижеследующая табл. 3 иллюстрирует важность присутствия в изделии зрен размером меньше 0,7 мм. Таблица 3 указанные процентные соотношения представляют собой мас.% от общей массы состава. При сравнении примеров А, В, С и D видно положительное влияние присутствия тонкой гранулометрической фракции (0-0,7 мм) на модуль разлома после температурного шока и на изменение MOR, в особенности после закалки. Примеры Е и F подтверждают это наблюдение, при этом предпочтительным является 5%-ное содержание указанной гранулометрической фракции. Обыкновенно используемые смеси зрен из муллита-диоксида циркония с диапазоном размеров 00,7 мм содержат от 30 до 50 мас.% зрен, имеющих размер менее 0,3 мм. Так, пример F содержит от 1,5 до 2,5% (по отношению к общей массе состава) зрен из муллита-диоксида циркония, размер которых меньше 0,3 мм. Предпочтительно изделие, соответствующее настоящему изобретению, содержит не менее 1%, более предпочтительно не менее 1,5% зрен из муллита-диоксида циркония, размер которых меньше или равен 0,3 мм (процентные соотношения приведены в мас.% из расчта по оксидам). Другие тесты, кроме того, показали, что содержание Cr2O3 в количестве по меньшей мере 50% не влияет на благоприятный эффект добавления зрен из муллита-диоксида циркония (см. примеры 20 и 21). Хоть это и не является предпочтительным, тем не менее качество изделия, соответствующее настоящему изобретению, неожиданным и выгодным образом не страдает при высоком содержании Cr2O3. Более того, добавление Cr2O3 благоприятным образом позволяет повысить коррозионную стойкость в расплавах стекла. Разумеется, описанные варианты осуществления приведены только для примера, и они могут быть модифицированы, в частности, путм замещения техническими эквивалентами, оставаясь при этом в рамках настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Спечнное огнеупорное изделие в виде блока, имеющее следующий средний химический состав(мас.% из расчта по оксидам): содержащее от 17 до 60 мас.% зрен из муллита-диоксида циркония, где не менее 1% зрен из муллита-диоксида циркония имеют размер меньше или равный 0,3 мм. 2. Огнеупорное изделие по п.1, содержащее более 19% и менее 50% зрен из муллита-диоксида циркония (мас.% из расчта по оксидам). 3. Огнеупорное изделие по п.1, содержащее более 24% и менее 50% зрен из муллита-диоксида циркония (в мас.% из расчта по оксидам). 4. Огнеупорное изделие по любому из пп.1-3, содержащее не менее 10% (мас.% из расчта по оксидам). 5. Огнеупорное изделие по любому из пп.1-4, содержащее (мас.% из расчта по оксидам) более 6%MgO. 6. Огнеупорное изделие по любому из пп.1-5, в котором суммарное содержание Al2O3, SiO2, ZrO2 иCr2O3 составляет 94% или более (мас.% из расчта по оксидам). 7. Огнеупорное изделие по любому из пп.1-6, в котором содержание SiO2 составляет не менее 6%(мас.% из расчта по оксидам). 8. Огнеупорное изделие по любому из пп.1-7, содержащее менее 0,5% MgO (мас.% из расчта по оксидам).-6 013699 9. Огнеупорное изделие по любому из пп.1-8, изготовленное способом, включающим следующие последовательные стадии: а) приготовление соответствующей первичной загрузки,б) заливка указанной загрузки в форму или уплотнение е путм вибрирования и/или прессования и/или трамбовки указанной загрузки внутри формы с получением заготовки,в) извлечение указанной заготовки из формы,г) сушка указанной заготовки,д) спекание указанной заготовки в окислительной атмосфере при температуре от 1300 до 1800 С. 10. Огнеупорное изделие по любому из пп.1-9, спечнное до установки в рабочее положение. 11. Огнеупорное изделие по любому из пп.1-10, включающее более 99 мас.% оксидов. 12. Огнеупорное изделие по любому из пп.1-11, не содержащее металлического кремния и/или металлических волокон. 13. Огнеупорное изделие по любому из пп.1-12, где размер зрен из муллита-диоксида циркония находится в пределах от 0 до 3 мм. 14. Огнеупорное изделие по любому из пп.1-13, содержащее, в мас.% из расчета по оксидам, не менее 3% и менее 22% зрен из муллита-диоксида циркония, имеющих размер 0,7 мм или менее и/или содержащее в мас.% из расчета по оксидам, не менее 1,5 % зрен из муллита-диоксида циркония, имеющих размер 0,3 мм или менее. 15. Огнеупорное изделие по любому из пп.1-14, содержащее менее 1% MgO (мас.% из расчта по оксидам). 16. Применение огнеупорного изделия по любому из пп.1-15 в качестве фасонного огнеупорного изделия для формования расплавленного стекла. 17. Применение огнеупорного изделия по любому из пп.1-15 в качестве огнеупорной плитки. 18. Применение огнеупорного изделия по любому из пп.1-15 в качестве огнеупорной футеровки. 19. Применение по любому из пп.16-18, при котором указанное огнеупорное изделие подвергается температурному шоку.

МПК / Метки

МПК: C04B 35/119, C04B 35/185, C04B 35/66, C04B 35/106

Метки: повышенной, огнеупорное, шоку, температурному, устойчивостью, спечённое, обладающее, изделие

Код ссылки

<a href="https://eas.patents.su/8-13699-spechyonnoe-ogneupornoe-izdelie-obladayushhee-povyshennojj-ustojjchivostyu-k-temperaturnomu-shoku.html" rel="bookmark" title="База патентов Евразийского Союза">Спечённое огнеупорное изделие, обладающее повышенной устойчивостью к температурному шоку</a>

Предыдущий патент: Насос высокого давления

Следующий патент: Способ выщелачивания сульфидных минералов

Случайный патент: Способ и устройство для получения горючего газа, тепловой энергии, водорода и кислорода