Способ получения пропилена из пропана

Номер патента: 10745

Опубликовано: 30.10.2008

Авторы: Шиндлер Гетц-Петер, Маххаммер Отто, Кроне Свен

Формула / Реферат

1. Способ получения пропилена из пропана, в котором

готовят поток а исходных газов, содержащий пропан;

содержащий пропан поток а исходных газов и содержащий кислород поток газа подводят в зону дегидрирования и пропан подвергают неокислительному каталитическому, автотермическому дегидрированию, при этом получают газовый поток b продуктов реакции, содержащий пропан, пропилен, метан, этан, этен, азот, оксид углерода, диоксид углерода, водяной пар и водород;

поток b продуктов реакции охлаждают и водяной пар отделяют конденсацией, при этом получают поток с продуктов реакции с пониженным содержанием водяного пара;

неконденсирующиеся или легкокипящие компоненты газовой смеси отделяют путем бесконтактного взаимодействия газового потока с продуктов реакции с инертным абсорбентом и последующей десорбции газов, растворенных в инертном абсорбенте, причем получают поток d1 C3-углеводородов и поток d2 отходящих газов, содержащий метан, этан, этен, азот, оксид углерода, диоксид углерода и водород;

поток d1 C3-углеводородов охлаждают и, при необходимости, подвергают компрессии, причем получают поток e1 газообразных или жидких C3-углеводородов;

поток e1 C3-углеводородов, при необходимости, подают в первую зону дистилляции и разделяют перегонкой на поток f1, состоящий из пропана и пропилена, и поток f2, содержащий этан и этен;

поток e1 или f1 подают во вторую зону дистилляции и разделяют перегонкой на поток g1, состоящий из пропилена, и поток g2, состоящий из пропана; причем поток g2, по меньшей мере, частично возвращают обратно в зону дегидрирования.

2. Способ по п.1, отличающийся тем, что перед возвращение в зону дегидрирования поток g2 подают в третью зону дистилляции вместе со свежим пропаном и разделяют перегонкой на газовый поток а и поток, содержащий С4+-углеводороды.

3. Способ по п.1 или 2, отличающийся тем, что поток b продуктов реакции охлаждают до температуры в диапазоне от 10 до 80шС.

4. Способ по любому из пп.1-3, отличающийся тем, что инертный абсорбент выбирают из группы, включающей (С4-С18)-алканы, лигроин и фракцию среднего масла из перегонки парафинов.

5. Способ по любому из пп.1-4, отличающийся тем, что десорбцию газов, растворенных в абсорбенте, осуществляют путем отпаривания с помощью водяного пара.

6. Способ по любому из пп.1-5, отличающийся тем, что поток d1 газообразных продуктов реакции компримируют до давления 5-25 бар.

7. Способ по любому из пп.1-6, отличающийся тем, что поток d1 газообразных продуктов реакции охлаждают до температуры в диапазоне от -10 до -60шС.

8. Способ по любому из пп.1-7, отличающийся тем, что из потока d1 дополнительно получают водный поток е2 конденсата и отделяют его от потока жидких C3-углеводородов в аппарате для разделения фаз.

9. Способ по любому из пп.1-8, отличающийся тем, что поток газов, содержащий кислород, представляет собой воздух или обогащенный кислородом воздух с содержанием кислорода до 70 об.%.

Текст

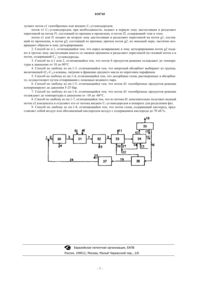

010745 Изобретение относится к способу получения пропилена из пропана. Пропилен в промышленных масштабах получают дегидрированием пропана. В способе дегидрирования пропана в пропилен, известном как процесс UOP-Oleflex-процесс, поток исходных газов, содержащий пропан, предварительно нагревают до 600-700 С и подвергают дегидрированию в реакторе с подвижным слоем катализатора, который содержит платину на оксиде алюминия,причем получают поток газообразных продуктов, содержащий преимущественно пропан, пропилен и водород. Кроме того, в потоке газообразных продуктов содержатся образовавшиеся путем крекинга легкокипящие углеводороды (метан, этан, этен), а также небольшие количества высококипящих С 4+-углеводородов. Газовая смесь продуктов охлаждается и подвергается сжатию в несколько стадий. Затем путем конденсирования в так называемом "Cold Box" C2- и C3-углеводороды и высококипящие углеводороды отделяются от образовавшегося при дегидрировании водорода и метана. Жидкий углеводородный конденсат затем разделяется перегонкой, причем в первой колонне отделяются C2-углеводороды и оставшийся метан и во второй дистилляционной колонне поток C3-углеводородов разделяется на пропиленовую фракцию с высокой степенью чистоты и пропановую фракцию, которая содержит также С 4+-углеводороды. Недостатком этого процесса является потеря C3-углеводородов за счет конденсирования в "ColdBox". Из-за больших количеств образующегося при дегидрировании водорода и вследствие фазового равновесия вместе с потоком смеси отходящих газов, состоящей из водорода и метана, выводятся также большие количества C3-углеводородов, если конденсация происходит не при очень низких температурах. Поэтому следует работать при температурах от -20 до -60 С, чтобы ограничить потери C3-углеводородов, которые выносятся с потоком водородно-метановой смеси отходящих газов. Задача данного изобретения заключается в том, чтобы предоставить улучшенный процесс дегидрирования пропана в пропилен. Задача решается способом получения пропилена из пропана, включающим следующие стадии:B) содержащий пропан поток а исходных газов и содержащий кислород поток газа подводятся в зону дегидрирования и пропан подвергают неокислительному каталитическому автотермическому дегидрированию, при этом получают газовый поток b продуктов реакции, содержащий пропан, пропилен, метан, этан, этен, азот, оксид углерода, диоксид углерода, водяной пар и водород;C) поток b продуктов реакции охлаждают и водяной пар отделяют конденсацией, при этом получают поток с продуктов реакции с пониженным содержанием водяного пара;D) неконденсирующиеся или легкокипящие компоненты газовой смеси отделяются путем бесконтактного взаимодействия газового потока с продуктов реакции с инертным абсорбентом и последующей десорбции газов, растворенных в инертном абсорбенте, причем получают поток d1 C3-углеводородов и поток d2 отходящих газов, содержащий метан, этан, этен, азот, оксид углерода, диоксид углерода и водород;E) поток d1 C3-углеводородов охлаждают и, при необходимости, подвергают компрессии, причем получают поток e1 газообразных или жидких C3-углеводородов;F) поток e1 C3-углеводородов, при необходимости, подают в первую зону дистилляции и разделяют перегонкой на поток f1, состоящий из пропана и пропилена, и поток f2, содержащий этан и этен;G) поток e1 или f1 подают во (вторую) зону дистилляции и разделяют перегонкой на поток продуктов g1 из пропилена и поток g2 из пропана; причем поток g2, по меньшей мере, частично возвращают обратно в зону дегидрирования. На первой стадии А способа готовится поток а исходных газов, содержащий пропан. Он, в целом,содержит не менее 80 об.% пропана, предпочтительно 90 об.%. Кроме того, этот пропансодержащий поток а газов содержит, в общем, еще бутаны (н-бутан, изобутан). Типичные составы содержащего пропан исходного потока газов описаны в DE-A 10246119 и DE-A 10245585. Обычно содержащий пропан поток а исходных газов получают из сжиженного нефтяного газа (liquid petroleum gas) (LPG). Для удаления бутанов содержащий пропан поток исходных газов может подвергаться для очистки перегонке, при этом получается поток а исходных газов с очень высоким содержанием пропана 95 об.%. Во второй стадии В способа содержащий пропан поток исходных газов подается в зону дегидрирования и там подвергается неокислительному каталитическому дегидрированию. При этом в реакторе для дегидрирования пропан частично дегидрируется до пропилена на катализаторе, предназначенном для дегидрирования. Наряду с пропиленом получаются водород и в небольших количествах метан, этан, этен и С 4+-углеводороды (н-бутан, изобутан, бутены, бутадиен). Кроме того, в смеси продуктов реакции неокислительного каталитического автотермического дегидрирования пропана получаются оксиды углерода (СО, CO2), в особенности CO2, вода и в небольшом объеме инертные газы. Инертные газы (азот) вносятся вместе с потоком кислорода, который используется при автотермическом дегидрировании. Кроме того, в смеси продуктов присутствует непрореагировавший пропан. Неокислительное каталитическое дегидрирование пропана осуществляется автотермически. Для этого в реакционную смесь газов для дегидрирования пропана, по меньшей мере, в зоне реакции дополнительно вводится газ, содержащий кислород, и образующийся в реакционной газовой смеси водород и/или углеводород, по меньшей мере, частично сгорает, вследствие чего, по крайней мере, часть необхо-1 010745 димого для дегидрирования тепла, по меньшей мере, в зоне реакции непосредственно продуцируется в реакционной газовой смеси. В качестве газа, содержащего кислород, используется воздух или обогащенный кислородом воздух с содержанием кислорода до 70 об.%, предпочтительно до 50 об.%. Признаком неокислительного процесса по сравнению с окислительным процессом является то, что на выходе из зоны дегидрирования еще имеется свободный водород. При окислительном дегидрировании свободного водорода не образуется. Неокислительное каталитическое автотермическое дегидрирование пропана в принципе может осуществляться в любых известных к настоящему времени типах реакторов. Подробное сравнительное описание подходящих с точки зрения изобретения типов реакторов содержит также "Catalytica StudiesDivision, Oxidative Dehydrogenation and Alternative Dehydrogenation Processes" (Study Number 4192 OD,1993, 430 Ferguson Drive, Mountain View, California, 94043-5272, USA). Подходящей формой реактора является трубчатый реактор с неподвижным катализатором или кожухотрубный реактор. В нем катализатор (дегидрирующий катализатор и при необходимости катализатор окисления) находится в виде неподвижного слоя в реакционной трубе или в секции реакционных труб. Обычный внутренний диаметр реакционной трубы составляет от 10 до 15 см. Типичный дегидрирующий кожухотрубный реактор имеет от 300 до 1000 реакционных труб. Температура внутри реакционной трубы колеблется обычно в диапазоне от 300 до 1200 С, предпочтительно от 500 до 1000 С. Рабочее давление лежит обычно в пределах между 0,5 и 8 барами, зачастую между 1 и 2 барами при использовании низкого разрежения водяного пара, но может быть также в пределах от 3 до 8 бар при использовании высокого разрежения водяного пара (соответственно так называемому процессу активного преобразования пара (STAR-процесс) или способу Линде) для дегидрирования пропана или бутана компании Филипс Петролеум. Типичные нагрузки на катализатор (GHSV) составляют 500-2000 циклов/ч относительно используемого углеводорода. Катализатор может быть, например, круглой или цилиндрической формы (полой или заполненной). Неокислительное каталитическое автотермическое дегидрирование пропана может также выполняться в соответствии с процессом Snamprogetti/Yarsintez-FBD как гетерогенный каталитический процесс в кипящем слое. При этом целесообразно задействовать два соседних кипящих слоя, один из которых, как правило, находится в состоянии регенерации. Рабочее давление составляет обычно 1-2 бара,температура дегидрирования, как правило, лежит в пределах от 550 до 600 С. Необходимая для дегидрирования теплота может при этом доставляться в реакционную систему, в которой дегидрирующий катализатор предварительно нагревается до температуры реакции. Благодаря подмешиванию содержащей кислород подпитки можно отказаться от предварительного нагревания, а необходимая теплота вырабатывается непосредственно в системе реактора благодаря сгоранию водорода и/или углеводородов в присутствии кислорода. При необходимости может быть подмешана подпитка, содержащая водород. Неокислительное каталитическое автотермическое дегидрирование пропана предпочтительно проводится в полочном реакторе. Он содержит один или несколько последовательно расположенных слоев катализатора. Число слоев катализатора может быть от 1 до 20, целесообразно иметь от 1 до 6 слоев,предпочтительно 1-4, а наиболее предпочтительно 1-3 слоя. Реакционный газ обтекает слои катализатора радиально или аксиально. В общем случае, такой полочный реактор работает с одним слоем катализатора. В простейшем случае неподвижные слои катализатора в шахтном реакторе расположены аксиально или в кольцевых зазорах концентрически установленных цилиндрических колосниковых решеток. Шахтный реактор соответствует решетчатой полке. Проведение дегидрирования в одном отдельном шахтном реакторе соответствует одной форме исполнения. В другой предпочитаемой форме исполнения дегидрирование проводится в полочном реакторе с 3 слоями катализатора. В общем случае, количество добавленного к реакционной смеси кислородсодержащего газа выбирается таким образом, что за счет сгорания находящегося в реакционной смеси газов водорода и, при необходимости, углеводородов, имеющихся в реакционной смеси газов, и/или углерода, существующего в виде кокса, создается необходимое для дегидрирования пропана количество тепла. В общем случае,общее количество подводимого кислорода относительно общего количества пропана составляет от 0,001 до 0,5 моль/моль, предпочтительно 0,005-0,25 моль/моль, а наиболее предпочтительно отношение 0,050,25 моль/моль. Кислород вводится в виде кислородсодержащего газа, который содержит инертный газ,например воздух или воздух, обогащенный кислородом. Сгорающий для продуцирования тепла водород представляет собой водород, образовавшийся при каталитическом дегидрировании пропана, а также, при необходимости, водород, дополнительно поданный в реакционную смесь газов в виде водородсодержащего газа. Предпочтительно должно присутствовать столько водорода, чтобы мольное отношение Н 2/О 2 в смеси реакционных газов после подачи кислорода составляло от 1 до 10, предпочтительно от 2 до 5 моль/моль. Это справедливо в многоступенчатых реакторах для каждой промежуточной подачи кислородсодержащего и водородсодержащего газа. Сгорание водорода происходит каталитически. Используемый катализатор дегидрирования катализирует, в общем случае, сгорание как углеводородов, так и водорода с помощью кислорода, так что, в принципе, не нужен никакой другой специальный катализатор окисления. В одном варианте осуществления изобретения работают в присутствии одного или нескольких катализаторов окисления, которые-2 010745 избирательно катализируют сгорание водорода с помощью кислорода с образованием воды в присутствии углеводородов. Сгорание этих углеводородов с помощью кислорода до образования СО, CO2 и воды вследствие этого происходит лишь в незначительной мере. Предпочтительно катализатор дегидрирования и катализатор окисления расположены в различных реакционных зонах. При многостадийном проведении реакции катализатор окисления может находиться только в одной, в нескольких или во всех реакционных зонах. Предпочтительно катализатор, который избирательно катализирует окисление водорода, расположен на местах, около которых существуют более высокие парциальные давления кислорода, чем в других местах реактора, в частности поблизости от места введения кислородсодержащего газа. Введение кислородсодержащего газа и/или водородсодержащего газа может осуществляться в одном или в нескольких местах реактора. В одном варианте осуществления способа согласно изобретению промежуточная подача кислородсодержащего газа и при необходимости водородсодержащего газа происходит перед каждой решеткой полочного реактора. В другом варианте осуществления способа согласно изобретению введение кислородсодержащего газа и, при необходимости, водородсодержащего газа осуществляется перед каждой решеткой полочного реактора, за исключением первой решетки. В одном варианте осуществления за каждым местом ввода имеется слой специального катализатора окисления, следующий за слоем из катализатора дегидрирования. В другом варианте осуществления отсутствует специальный катализатор окисления. Температура дегидрирования, в общем случае, составляет 400-1100 С, давление в последнем слое катализатора полочного реактора, в общем случае, равно 0,2-5 бар, предпочтительно 1-3 бар. Нагрузка на катализатор (GHSV) составляет, в общем случае, 500-2000 ч-1, при режиме с высокой нагрузкой также до 100 000 ч-1, предпочтительно 4000-16000 ч-1. Предпочтительный катализатор, который избирательно катализирует сгорание водорода, содержит оксиды и/или фосфаты, выбранные из группы, состоящей из оксидов и/или фосфатов германия, олова,свинца, мышьяка, сурьмы или висмута. Другой предпочтительный катализатор, который катализирует сгорание водорода, содержит благородный металл VIII и/или I побочной группы. Применяемые катализаторы дегидрирования, в общем случае, имеют носитель и активную массу. При этом носитель, как правило, состоит из теплостойкого оксида или смешанного оксида. Предпочтительно катализаторы дегидрирования содержат в качестве носителя оксид металла, который выбран из группы, состоящей из оксида циркония, оксида цинка, оксида алюминия, диоксида кремния, диоксида титана, оксида магния, оксида лантана, оксида церия и их смесей. В случае смесей речь может идти о физических смесях или также о химических смешанных фазах, таких как смешанные оксиды магния или цинкалюминийоксиды. Предпочтительными носителями являются диоксид циркония и/или диоксид кремния, наиболее предпочтительными являются смеси из диоксида циркония и диоксида кремния. Активная масса катализаторов дегидрирования, в целом, содержит один или несколько элементовVIII побочной группы, предпочтительно платину и/или палладий, наиболее предпочтительно платину. Кроме того, катализаторы дегидрирования могут содержать один или несколько элементов I и/или II главной группы, предпочтительно калий и/или цезий. Далее, катализаторы дегидрирования могут включать в себя один или несколько элементов III побочной группы, включая лантаниды и актиниды, предпочтительно лантан и/или церий. И, наконец, катализаторы дегидрирования могут содержать один или несколько элементов III и/или IV главной группы, предпочтительно один или несколько элементов из группы,включающей бор, галлий, кремний, германий, олово и свинец, наиболее предпочтительно олово. В предпочтительном варианте осуществления катализатор дегидрирования содержит по меньшей мере один элемент VIII побочной группы, по меньшей мере один элемент I и/или II главной группы, по меньшей мере один элемент III и/или IV главной группы и по меньшей мере один элемент III побочной группы, включая лантаниды и актиниды. Например, в данном изобретении могут использоваться все катализаторы дегидрирования, которые описаны в WO 99/46039, US 4788371, ЕР-А 705136, WO 99/29420, US 5220091, US 5430220, US 5877369,ЕР 0117146, DE-A 19937106, DE-A 19937105 и DE-A 19937107. Наиболее предпочтительными катализаторами для вышеописанных вариантов автотермического дегидрирования пропана являются катализаторы, указанные в примерах 1, 2, 3 и 4 DE-A 19937107. Автотермическое дегидрирование пропана осуществляется предпочтительно в присутствии водяного пара. Добавленный водяной пар служит теплоносителем и поддерживает газификацию органических отложений на катализаторах, вследствие чего препятствует коксованию катализатора и жизнеспособность катализаторов увеличивается. При этом органические осадки превращаются в оксид углерода, диоксид углерода и, при необходимости, в воду. Катализатор дегидрирования можно регенерировать известными сами по себе способами. Так, к реакционной смеси газов может добавляться водяной пар, или время от времени через засыпку катализатора при повышенной температуре пропускается газ, содержащий кислород, и выделившийся углерод удаляется выжиганием. За счет разбавления водяным паром равновесие сдвигается в сторону продуктов дегидрирования. При необходимости, катализатор после регенерации восстанавливается с помощью газа,-3 010745 содержащего водород. При автотермическом дегидрировании пропана получается смесь газов, которая, в целом, имеет следующий состав: 5-95 об.% пропана, 1-40 об.% пропилена, 0-10 об.% метана, этана, этена и углеводородов-С 4, 0-15 об.% диоксида углерода, 0-5 об.% оксида углерода, 0-5 об.% водяного пара и 1-30 об.% водорода, а также 1-50 об.% инертного газа (в частности, азота). Газовый поток продуктов реакции b, покидая зону дегидрирования, в общем случае, находится под давлением 1-5 бар, предпочтительно 1,5-3 бар и имеет температуру от 400 до 700 С. Газовый поток b продуктов реакции может разделяться на два парциальных потока, причем один поток возвращается в автотермическое дегидрирование в соответствии с описанным в DE-A 10211275 иDE-A 10028582 режимом циркуляции газов. На стадии С способа сначала из газового потока b продуктов реакции отделяется водяной пар, при этом получается газовый поток с продуктов реакции с пониженным содержанием водяного пара. Отделение водяного пара происходит конденсацией за счет охлаждения и, при необходимости, сжатия газового потока b продуктов реакции и может осуществляться за одну или несколько стадий охлаждения и, при необходимости, сжатия. В общем случае, газовый поток b продуктов реакции охлаждается при этом до температуры 0-80 С, предпочтительно 10-65 С. Дополнительно газовый поток продуктов реакции может сжиматься, например, до давления 5-50 бар. На стадии D способа неконденсирующиеся или легкокипящие компоненты газовой смеси, такие как водород, кислород, оксид углерода, диоксид углерода, азот и легкокипящие углеводороды (метан, этан,этен), отделяются в цикле абсорбция-десорбция с помощью высококипящего поглотителя C3-углеводородов, при этом получается поток d1, который содержит C3-углеводороды и наряду с ними небольшие количества этана и этена, и поток d2 газообразных отходов, который содержит неконденсирующиеся или легкокипящие компоненты газовой смеси. Для этого газовый поток b на стадии абсорбции приводится в контакт с инертным абсорбентом,причем в этом инертном абсорбенте поглощаются углеводороды-C3, а также незначительные количестваC2-углеводородов, получаются абсорбент, содержащий C3-углеводороды, и отходящий газ d2, содержащий прочие компоненты газовой смеси. В основном, это оксиды углерода, водород, инертный газ, а также C2 углеводороды и метан. На стадии десорбции из абсорбента снова высвобождаются C3-углеводороды. Используемые на стадии абсорбции инертные абсорбенты, в общем случае, представляют собой высококипящие неполярные растворители, в которых смесь отделяемых C3-углеводородов имеет заметно более высокую растворимость по сравнению с прочими компонентами газовой смеси, подвергаемой разделению. Абсорбция может происходить путем простого пропускания потока с через абсорбент. Но она может осуществляться также в колоннах или в ротационных абсорберах. При этом можно работать в прямотоке, противотоке или в перекрестном течении. Подходящими абсорбционными колоннами являются тарельчатые колонны с колпачковыми, центробежными и/или сетчатыми тарелками, колонны со структурированными набивками, например листообразными наполнителями с удельной поверхностью от 100 до 1000 м 2/м 2, такие как Mellapak 250 Y, насадочные колонны. Подходят также оросительные колонны и скрубберы, графитовые блочные абсорберы, поверхностные поглотители, такие как толстослойные и тонкослойные поглотители, а также ротационные колонны, тарельчатые скрубберы, механические разбрызгивающие скрубберы, ротационные скрубберы, а также барботажные колонны со встроенными элементами и без них. Подходящими абсорбентами являются, к примеру, неполярные органические растворители, например алифатические (С 4-С 18)-алкены, лигрон или ароматические углеводороды, такие как фракции среднего масла из перегонки парафинов, или простые эфиры с объемными группами, или смеси этих растворителей, причем к ним может быть добавлен полярный растворитель, такой как 1,2-диметилфталат. Подходящими абсорбентами являются также сложные эфиры бензойной и фталевой кислот с неразветвленными (C1-С 8)-алканолами, такие как н-бутиловый эфир бензойной кислоты, метиловый эфир бензойной кислоты, этиловый эфир бензойной кислоты, диметиловый эфир фталевой кислоты, диэтиловый эфир фталевой кислоты, а также так называемые масла-теплоносители, такие как бифенил или дифениловый эфир, их хлорпроизводные, а также триарилалкены. Походящим абсорбентом является смесь из бифенила и дифенилового эфира, предпочтительно в азеотропном составе, например, доступная в продаже какDiphyl. Часто эта смесь растворителей содержит диметилфталат в количестве от 0,1 до 25 вес.%. Подходящими абсорбентами являются также бутаны, пентаны, гексаны, гептаны, октаны, нонаны, деканы,ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы или фракции, полученные при перегонке нефти, которые в качестве основных компонентов содержат названные линейные алканы. Для десорбции C3-углеводородов абсорбент с поглощенными в нем C3-углеводородами нагревают и/или уменьшают давление до более низких значений. Альтернативно этому может происходить десорбция за счет отпаривания обычным способом с помощью водяного пара или в комбинации с понижением давления, нагреванием и отпариванием в одну или в несколько стадий процесса. Например, десорбция может происходить в две стадии, при этом вторая стадия десорбции осуществляется при более низком-4 010745 давлении, чем первая стадия десорбции, и десорбированный газ из второй стадии возвращается на стадию абсорбции. Регенерированный на стадии десорбции абсорбент возвращается на стадию абсорбции. В одном варианте способа стадия десорбции осуществляется за счет понижения давления и/или нагревания абсорбента с поглощенными в нем продуктами. В другом варианте способа осуществляется дополнительно отпаривание с помощью водяного пара. Отделение на стадии D, в общем случае, не является полным, так что в потоке d1 C3-углеводородов,в зависимости от типа отделения, могут находиться еще небольшие количества или только следы других газовых компонентов, в частности легкокипящие углеводороды. Для отделения водорода, содержащегося в потоке d2 отходящих газов, этот поток, при необходимости после охлаждения, проведенного, например, в непрямом теплообменнике, пропускается через мембрану, выполненную, как правило, в виде трубы, которая проницаема только для молекулярного водорода. Отделенный таким образом молекулярный водород может использоваться, в случае необходимости,по меньшей мере отчасти, в дегидрировании или применяется для других целей, например для получения электроэнергии в топливных элементах. Альтернативно поток d2 отходящих газов может сжигаться. На стадии Е способа поток d1 газов охлаждается, при этом он может дополнительно подвергаться сжатию за одну или несколько компрессионных стадий. При этом получается поток e1 газообразных C3 углеводородов или поток e1 жидкого конденсата из C3-углеводородов. Поток e1 может содержать еще небольшие количества C2-углеводородов. Кроме того, может получаться водный поток е 2 конденсата и при известных условиях набольшие количества потока е 3 отходящих газов. Водный поток е 2 конденсата,в общем случае, получается тогда, когда на стадии D растворенные газы отпариваются с помощью водяного пара. Компрессия происходит опять же в одну или несколько стадий. В целом, в общей сложности, происходит сжатие от величины давления 1-29 бар, предпочтительно 1-10 бар, до давления в диапазоне 1230 бар. После каждой стадии компрессии следует стадия охлаждения, в которой поток газов охлаждается до температуры 15-80 С, предпочтительно 15-60 С. После этого сжатая смесь охлаждается до температуры от -10 до 60 С, предпочтительно от -10 до 30 С. Потоки e1 и е 2 жидкого конденсата отделяются друг от друга в аппарате для разделения фаз. Но газовый поток d1 может также только охлаждаться и в виде газа может подаваться в первую дистилляционную зону, предпочтительно тогда, когда десорбция растворенного газа на стадии D способа происходит путем сжатия и подогрева, а не отпаривания с помощью водяного пара. На стадии F способа поток e1 газообразных или жидких C3-углеводородов подается в первую дистилляционную зону и разделяется перегонкой на поток f1, содержащий C3-углеводороды пропан и пропилен, и поток f2, содержащий C2-углеводороды этан и этен. Для этого поток e1 С 3-углеводородов, в общем случае, подается в С 2/C3-ректификационную колонну для разделения углеводородов С 2/С 3 обычного типа с 20-80 теоретическими тарелками, например около 60 теоретических тарелок. Она работает, в общем случае, при давлении в диапазоне от 10 до 30 бар, например при давлении около 20 бар, и флегмовом числе 2-30. Температура в нижней части колонны составляет, в общем случае, от 40 до 100 С, например около 60 С, температура верхней части колонны от -20 до 10 С, например около 10 С. Получается поток f1 из пропана и пропилена в качестве кубового отходящего потока с содержанием этана/этена, в общем, всего 5000 ppm, предпочтительно 1000 ppm, наиболее предпочтительно 500 ppm. Поток f2, который получается предпочтительно как поток, выходящий из верхней части колонны, может содержать еще незначительные количества пропана и пропилена и для отделения их возвращается снова на стадию абсорбции. Стадия F способа также может опускаться, в частности, тогда, когда поток d1 или e1 содержит лишь незначительное количество C2-углеводородов. На стадии G способа поток e1 или f1 C3-углеводородов подается во вторую дистилляционную зону и разделяется перегонкой на поток g1, содержащий пропилен, и поток g2, содержащий пропан. Для этого, в общем случае, поток углеводородов f1 подается в C3-ректификационную колонну для разделенияC3-углеводородов обычно с числом теоретических тарелок от 80 до 150, например около 100 теоретических тарелок. Эта колонна работает, в общем, при давлении в диапазоне от 10 до 30 бар, например около 20 бар, и флегмовом числе 2-40. Температура нижней части колонны составляет, в общем случае, от 40 до 100 С, например около 68 С, температура верхней части колонны - от 30 до 60 С, например около 60 С. Вместо единственной ректификационной колонны для разделения C3-углеводородов, могут также применяться две такие колонны, причем первая колонна работает при более высоком давлении, например 25 бар, а вторая колонна - при более низком давлении, например 18 бар (двухколоночный режим работы). Поток, выходящий из верхней части первой колонны, сжижается в кубовом нагревателе второй колонны, и кубовый отходящий поток первой колонны подается во вторую колонну. Альтернативой может быть режим работы с компрессией вторичного пара. На стадии Н способа поток g2 и поток свежего пропана подаются в третью дистилляционную зону,в которой перегонкой отделяется поток, содержащий С 4+-углеводороды, и получается загружаемый поток а газов с очень высоким содержанием пропана. При этом возвращенный в цикл поток g2 перед вводом в третью дистилляционную зону превращается в пар. При этом может получаться поток хладагента,-5 010745 который может применяться для охлаждения на другом месте, например для охлаждения верхней части ректификационной колонны, служащей для разделения C2/C3-углеводородов. Изобретение может быть проиллюстрировано нижеследующим примером. Пример Показанный на схеме вариант способа согласно данному изобретению смоделирован математически. Предполагается, что мощность установки составляет 369 kt/a пропилена при продолжительности ее работы 8000 ч, что соответствует 46072 кг/ч пропилена. Поток свежего пропана 1 кроме 98 вес.% пропана содержит 2 вес.% бутана. Поток свежего пропана 1 смешивается с потоком возвращаемого в цикл пропана 24 из C3-ректификационной колонны 37 и подается в ректификационную колонну 30, разделяющую C4/C3-углеводороды. В ректификационной колонне 30, имеющей 40 теоретических тарелок и работающей при рабочем давлении 10 бар и флегмовом числе 0,41, отделяется поток 4 высококипящих продуктов и получается поток 3 пропана с содержанием в нем бутана еще около 0,01 вес.%. Поток 3 пропана нагревается до 450 С, поступает в зону дегидрирования 31 и подвергается автотермическому дегидрированию. Для этого в зону дегидрирования 31 подаются газ 6,содержащий кислород, и водяной пар 5. При дегидрировании конверсия, в расчете на пропан, составляет 50%, селективность образования пропилена равна 90%. Кроме того, образуются 5% продуктов крекинга и 5% оксидов углерода за счет полного сгорания. Концентрация воды в газах, выходящих из зоны дегидрирования, составляет около 6 вес.%, остаточное содержание кислорода в выходящих газах равно 0 вес.%,температура газовой смеси продуктов на выходе составляет 600 С. Газовый поток 7 продуктов реакции охлаждается и сжимается в три стадии в компрессоре 32 с давления 2,0 бар до давления 15 бар. После первой и второй стадии компрессии он охлаждается до 55 С. При этом образуется водный конденсат 9,который выводится из процесса. Сжатый и охлажденный газовый поток 8 в абсорбционной колонне 33 контактирует с тетрадеканом 21 в качестве абсорбирующего средства. Непоглощенные газы в виде потока 11 отходящих газов отводятся через верхней части колонны, абсорбент с поглощенными C3-углеводородами извлекается через куб колонны и подается в десорбционную колонну 34. В десорбционной колонне 34 за счет уменьшения давления до величины 4 бар и отпаривания с помощью подведенного в качестве потока 13 пара под высоким давлением C3-углеводороды десорбируются, при этом получается поток 14, состоящий из регенерированного абсорбента, и поток 12 из C3-углеводородов и водяного пара. Регенерированный абсорбент 14 пополняется свежим абсорбентом 22 и возвращается в абсорбционную колонну 33. В верхней части десорбционной колонны газ охлаждается до 45 С, причем конденсируется еще некоторое количество абсорбента 14. Кроме того, образуется водная фаза, которая отделяется в аппарате для разделения фаз и выводится из процесса в виде потока 15. Затем поток 12 подвергается компрессии в две стадии до давления 16 бар и охлаждается до температуры 40 С. При этом образуется незначительный поток 18 отходящих газов, поток сточной 17 воды и поток 16 жидких C3-углеводородов. Из потока 16 жидких C3-углеводородов в ректификационной колонне 36 для разделения C2/C3-углеводородов с 30 теоретическими ступенями разделения при 16 бар и флегмовом числе 47 через верхнюю часть колонны отделяется поток 20 C2-углеводородов, который содержит, кроме того, некоторое количество C3-углеводородов. Поток 20 возвращается в абсорбционную колонну 33, где отделяются содержащиеся в потоке 20 C3-углеводороды. Температура куба в ректификационной колонне 36 для разделенияC2/С 3-углеводородов составляет 41 С, температура в верхней части колонны -5 С. Остаточное содержание этана в потоке 19, выходящем из куба, составляет 0,01 вес.%. Выходящий из куба поток 19 подается в ректификационную колонну для разделения пропана и пропилена со 120 теоретическими ступенями разделения, которая работает при 16 бар с флегмовым числом 21. Температура куба составляет 46 С,температура в верхней части колонны 38 С. В верхней части колонны получается поток пропилена 23 со степенью чистоты 99,5 вес.%. Поток 24, выходящий из куба, содержит около 98,5 вес.% пропана и возвращается в зону дегидрирования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения пропилена из пропана, в котором готовят поток а исходных газов, содержащий пропан; содержащий пропан поток а исходных газов и содержащий кислород поток газа подводят в зону дегидрирования и пропан подвергают неокислительному каталитическому, автотермическому дегидрированию, при этом получают газовый поток b продуктов реакции, содержащий пропан, пропилен, метан,этан, этен, азот, оксид углерода, диоксид углерода, водяной пар и водород; поток b продуктов реакции охлаждают и водяной пар отделяют конденсацией, при этом получают поток с продуктов реакции с пониженным содержанием водяного пара; неконденсирующиеся или легкокипящие компоненты газовой смеси отделяют путем бесконтактного взаимодействия газового потока с продуктов реакции с инертным абсорбентом и последующей десорбции газов, растворенных в инертном абсорбенте, причем получают поток d1 C3-углеводородов и поток d2 отходящих газов, содержащий метан, этан, этен, азот, оксид углерода, диоксид углерода и водород; поток d1 C3-углеводородов охлаждают и, при необходимости, подвергают компрессии, причем по-6 010745 лучают поток e1 газообразных или жидких C3-углеводородов; поток e1 C3-углеводородов, при необходимости, подают в первую зону дистилляции и разделяют перегонкой на поток f1, состоящий из пропана и пропилена, и поток f2, содержащий этан и этен; поток e1 или f1 подают во вторую зону дистилляции и разделяют перегонкой на поток g1, состоящий из пропилена, и поток g2, состоящий из пропана; причем поток g2, по меньшей мере, частично возвращают обратно в зону дегидрирования. 2. Способ по п.1, отличающийся тем, что перед возвращение в зону дегидрирования поток g2 подают в третью зону дистилляции вместе со свежим пропаном и разделяют перегонкой на газовый поток а и поток, содержащий С 4+-углеводороды. 3. Способ по п.1 или 2, отличающийся тем, что поток b продуктов реакции охлаждают до температуры в диапазоне от 10 до 80 С. 4. Способ по любому из пп.1-3, отличающийся тем, что инертный абсорбент выбирают из группы,включающей (С 4-С 18)-алканы, лигроин и фракцию среднего масла из перегонки парафинов. 5. Способ по любому из пп.1-4, отличающийся тем, что десорбцию газов, растворенных в абсорбенте, осуществляют путем отпаривания с помощью водяного пара. 6. Способ по любому из пп.1-5, отличающийся тем, что поток d1 газообразных продуктов реакции компримируют до давления 5-25 бар. 7. Способ по любому из пп.1-6, отличающийся тем, что поток d1 газообразных продуктов реакции охлаждают до температуры в диапазоне от -10 до -60 С. 8. Способ по любому из пп.1-7, отличающийся тем, что из потока d1 дополнительно получают водный поток е 2 конденсата и отделяют его от потока жидких C3-углеводородов в аппарате для разделения фаз. 9. Способ по любому из пп.1-8, отличающийся тем, что поток газов, содержащий кислород, представляет собой воздух или обогащенный кислородом воздух с содержанием кислорода до 70 об.%.

МПК / Метки

МПК: C07C 5/333, C07C 11/06

Метки: получения, способ, пропилена, пропана

Код ссылки

<a href="https://eas.patents.su/8-10745-sposob-polucheniya-propilena-iz-propana.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения пропилена из пропана</a>

Предыдущий патент: Способ получения бутадиена из н-бутана

Следующий патент: Стол с рулеткой

Случайный патент: Крышка с поворотным наконечником к контейнеру для напитков