Устройство для загрузки упаковок в грузовой отсек, в частности, самолета

Формула / Реферат

1. Устройство для загрузки упаковок в грузовой отсек (3), в частности, самолета, содержащее транспортер (4), который приводится в действие двигателем, например, для перемещения, начинающегося от загрузочного проема (2) грузового отсека (3), в направлении вдоль направления грузового отсека (3) к противоположному его концу и обратно, в котором блок привода расположен в области конца упомянутого устройства напротив конца, ближайшего к загрузочному проему, причем транспортер (4) выполнен с возможностью отклонения на средстве (6) отклонения, расположенного в области загрузочного проема (2), в котором транспортер (4) по существу закрывает поверхность пола грузового отсека (3) до загрузочного проема сбоку от подвижной перегородки (46) загрузки, расположенной для перемещения с транспортером (4), и благодаря чему упаковки, загружаемые на транспортер (4) в области загрузочного проема (2), можно периодически перемещать посредством продвижения от загрузочного проема (2) в грузовой отсек (3), в котором средство (6) отклонения поддерживается средством опоры против блока привода устройства, так что продольные силы, прикладываемые блоком привода к транспортеру (4), по меньшей мере, в значительной степени поглощаются внутри упомянутого устройства, отличающееся тем, что транспортер (4) содержит, по меньшей мере, три дорожки (41-43) перемещения, расположенных параллельно друг другу, а средство поддержания содержит, по меньшей мере, две продольных балки (7, 8), каждая из которых расположена между двумя соседними из упомянутых трех дорожек (41-43) перемещения и удерживается на стороне пола в упомянутом грузовом отсеке (3), которые поддерживают средства (6) отклонения в продольном направлении грузового отсека (3) на конце устройства напротив загрузочного проема (2).

2. Устройство по п.1, отличающееся тем, что продольные балки (7, 8) удерживаются на стороне пола в грузовом отсеке (3) посредством жесткой посадки так, что по существу предотвращается их вертикальное перемещение, тогда как продольное смещение в местах крепления делается возможным, при этом продольные балки (7, 8) неподвижно закреплены у конца упомянутого устройства рядом с блоком привода.

3. Устройство по п.1 или 2, отличающееся тем, что каждая скользящая панель (9, 10, 11), по меньшей мере частично, расположена между ветвями дорожек (41-43) перемещения, в котором скользящие панели поддерживаются в боковом направлении в продольных балках (7, 8) на обеих сторонах или поддерживаются в боковом направлении в одной продольной балке и одной из боковых опор (31, 32) в грузовом отсеке (3).

4. Устройство по любому из пп.1-3, отличающееся тем, что дорожки (41-43) перемещения выполнены с возможностью перемещения в боковом направлении в продольных балках (7, 8), а в областях внешних кромок транспортера (4) в средстве направления, выполненном на боковой стороне грузового отсека (3).

5. Устройство по любому из пп.1-4, отличающееся тем, что, по меньшей мере, на некоторых из дорожек (41-43) перемещения выполнены выступающие участки, покрывающие продольные балки (7, 8).

Текст

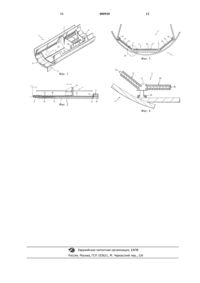

1 Изобретение касается устройства для загрузки упаковок в грузовой отсек, в частности,самолета, в соответствии с преамбулой п. 1 формулы изобретения. Грузовые отсеки для багажа, например,малогабаритного самолета, как правило располагают в нижней части фюзеляжа и они простираются в продольном направлении фюзеляжа в относительно удлиненной, но имеющей малую высоту конструктивной конфигурации. Чтобы заполнить эти грузовые отсеки, обеспечивая полное использование емкости грузового отсека, необходимо размещать упаковки, такие, например, как багаж пассажиров в грузовой отсек таким образом, чтобы также были заполнены части дальнего конца грузового отсека, расположенные напротив загрузочного проема. Однако, такая загрузка упаковок, до сих пор выполняемая, главным образом, вручную, была тяжелой и трудоемкой. Для устранения этого типа проблемы, в документе ЕР 0305391 В 1 раскрыта загрузочная система, содержащая поворотный транспортер с использованием единого коврика, расположенного по ширине грузового отсека. Этот транспортер типа коврика полностью покрывает пол грузового отсека перед подвижной грузовой перегородкой и имеет форму, приспособленную к очертанию фюзеляжа самолета. Посредством транспортера заполняется грузовой отсек начиная с части загрузочного проема, поскольку соответственные упаковки могут быть загружены на самую переднюю часть транспортера, расположенную перед загрузочной перегородкой, и затем перемещаются таким образом, что загруженные упаковки переместятся от загрузочного проема в грузовой отсек. Выгрузка выполняется в обратном порядке этого процесса. Это известное загрузочное устройство работает удовлетворительно. Однако, поскольку может возникать необходимость прикладывания высоких тяговых усилий к транспортеру, особенно во время процесса выгрузки, и средство отклонения должно выдерживать эти усилия,расположенное в части загрузочного проема и имеющее форму профиля направляющей для отклонения транспорта крепление профиля направляющей так, чтобы выдерживать продольные усилия, образует конкретную проблему. Если профиль направляющей передает такие усилия корпусу самолета, то возникает опасность повреждения корпуса самолета в случае максимальных продольных усилий (например,из-за заедания небольших плоских чемоданов при разгрузке). Для предотвращения возникновения сил,создаваемых вследствие сохранения отклонения передней стороны транспортера, к фюзеляжу самолета, в документе ЕР 0305391 В 1 описана непрерывная скользящая панель между профилем направляющей в области загрузочного проема и средством привода, расположенным на 2 противоположном конце грузового отсека, для удержания профиля направляющей против продольных сил. Это требует обеспечения устойчивого к давлению устройства скользящей панели. Соответствующий патенту ЕР 0305391 В 1 узел подходит для этого типа опоры, поскольку скользящая панель в виде желоба для описанного одиночного транспортера крепится против продольного изгиба именно благодаря своей форме. Крепление общего узла против сил ускорения и замедления, возникающих в полете,достигается посредством крепления к средству привода транспортера, а также на концах профиля направляющей. Однако это крепление сбоку каркаса общего узла освобождается от высоких боковых усилий, которые средство привода оказывает на транспортер, потому что эти усилия по возможности полностью поглощаются в общем узле. Однако создание выдерживающего давление устройства скользящей панели приводит к тяжелой и/или дорогостоящей конструкции скользящей панели и к весьма существенной толщине пластины. В документе ДЕ 4238095 А 1 раскрыта система загрузки, содержащая транспортер, который покрывает пол грузового отсека перед подвижной загрузочной перегородкой. Далее, система загрузки имеет форму, которая приспособлена к очертанию фюзеляжа самолета. Средство отклонения, расположенное у загрузочного проема грузового отсека, для отклонения транспортера в соответствии с этой известной техникой,поддерживается стержнем, который взаимодействует с областью блока привода для поглощения продольных сил, появляющихся во время процесса загрузки или процесса разгрузки. В одном варианте осуществления стержень расположен на расстоянии от пола грузового отсека и образован так, чтобы мог деформироваться в одном своем поперечном направлении. Таким образом, стержень будет эластично деформироваться на границе с полом грузового отсека, как только груз загружают на транспортер. Во втором варианте осуществления стержень соединен с полом посредством распорки, чтобы усилия сразу же могли передаваться полу грузового отсека. Следовательно, задачей изобретения является создание общего устройства загрузки, которое представляет сравнительно легкую и тонкую конструкцию, имеющую низкие расходы при изготовлении, однако без вышеупомянутой максимальной степени надежного поглощения в устройстве загрузки максимальных продольных сил, возникающих во время процесса загрузки и в особенности во время процесса разгрузки. Эта задача достигается отличительными признаками по п.1 формулы изобретения. Разделение транспортера на множество дорожек перемещения в соответствии с изобретением позволяет получить по существу упро 3 щенную конструкцию устройства загрузки, поскольку благодаря этой конфигурации поддерживающие элементы, смонтированные на стороне пола, можно располагать между дорожками перемещения, возможно имеющими плоскую конструкцию. Было обнаружено, что даже сравнительно простые и легкие поддерживающие элементы оказываются достаточными для эффективного и надежного удержания средства отклонения относительно противоположного конца устройства загрузки. Вследствие того, что поддерживающие элементы монтируют на стороне пола, продольного прогиба устройства загрузки даже в случае экстремальных растягивающих сил можно надежно избегать. Следовательно, устройство загрузки обладает высокой надежностью в работе и длительным эксплуатационным сроком службы. Более того, напряжения, появляющиеся во время работы устройства загрузки, по существу полностью поглощаются внутри "системы" загрузочного устройства вместо передачи к корпусу самолета. Таким образом, устройство загрузки представляет замкнутую систему внутри грузового отсека и не создает существенных напряжений на окружающие элементы. Следовательно, эффективно предотвращается повреждение корпуса самолета. Разделение транспортера на множество дорожек перемещения создает дополнительное преимущество, касающееся снижения требований к изготовлению и к направлению дорожек перемещения. Кроме того, эти дорожки перемещения можно изымать поодиночке, например, для целей проверки, чтобы обеспечить доступ к конкретным частям пола грузового отсека. При этом делении транспортера не создается существенного ограничения удобству использования по сравнению с известной техникой, потому что область, не покрываемая дорожками перемещения и, таким образом, неподвижная, оказывается сравнительно маленькой. Таким образом можно осуществлять удобное и полное заполнение грузового отсека. Кроме того, преимущество этого деления транспортера состоит в уменьшении поперечных сил в транспортере, благодаря чему можно существенно уменьшить искривление и, следовательно, увеличивается эксплуатационный срок службы. Еще одно преимущество состоит в том,что, не приводя к большому увеличению стоимости, поддерживающие элементы позволяют также увеличивать устойчивость общего узла,благодаря чему посредством простого средства можно размещать даже более крупные грузы,чем в обычных системах. Другое преимущество системы состоит в том, что поддерживающие элементы, смонтированные на поверхности пола, позволяют осуществлять поглощение динамических нагрузок, 000920 4 получающихся, например, от происходящих в полете турбулентностей. Благодаря этому дополнительно увеличивается надежность и эксплуатационный срок службы системы загрузки. Поскольку поддерживающие элементы имеют форму продольных балок, надежное поглощение появляющихся продольных сил возможно без необходимости существенных расходов, исходя из конструирования. Поэтому изготовление соответствующей изобретению загрузочной системы можно выполнять простым способом без больших расходов, определяемых стоимостью и временем. Кроме того, можно сохранять низкий общий вес узла. Соответствующие изобретению целесообразные усовершенствования являются предметом прилагаемой формулы изобретения. Дополнительное преимущество состоит в том, что если поддерживающие элементы удерживаются посредством жесткой посадки на поверхности пола в грузовом отсеке, так что по существу предотвращается вертикальное смещение, тогда как в местах крепления обеспечивается продольное перемещение. Таким образом, передача продольных сил через местоположения крепления на полу объема грузового отсека совершенно устраняется. Следовательно,с самого начала предотвращается размещение недопустимо больших грузов на полу грузового отсека, которые могли бы нанести вред фюзеляжу самолета. Поэтому общая стабильность грузового отсека не ухудшается. В то же время это дает дополнительное преимущество, состоящее в том, что смещение транспортера, несущего упаковки, можно по существу предотвращать даже в вертикальном направлении, в особенности во время полета. Такое смещение могло бы, например, вызываться при турбулентностях вследствие динамических условий и привело бы к вредным изгибающим напряжениям. С другой стороны, ограниченная вертикальная подвижность поддерживающих элементов удобно приводит к ограничению вибраций, которые могут возникать. Для дополнительного ослабления вибраций можно дополнительно делать упругими соединения в местах крепления. Вследствие того, что каждая отдельная скользящая панель, по меньшей мере, частично расположена между ветвями дорожек перемещения, и в боковом направлении поддерживается в продольных балках и/или боковых опорах в грузовом отсеке, получается дополнительный эффект стабилизации загрузочной системы. Эти скользящие панели позволяют осуществлять усиление поддерживающих элементов. Поскольку они предпочтительно представляют поверхность, имеющую хорошие скользящие свойства, они, кроме того, позволяют известным способом снижать трение нагруженных упаковками дорожек перемещения. В то же время они разделяют ветви дорожек перемещения, движу 5 щиеся в противоположных направлениях с целью снижения введения противоположно действующих сил в дорожки. Кроме того, если дорожки перемещения направляются в боковом отношении в продольных балках, а в области внешних кромок транспортера - в направляющих средствах, снабженных на боковых стенках грузового отсека, получается надежное поддерживание дорожек перемещения. Таким образом, можно предотвратить или, по меньшей мере, уменьшить появляющийся в результате боковой сдвиг дорожек перемещения вместе с возможными искривлениями. Благодаря этому дополнительно увеличивается надежность и эксплуатационный срок службы. Кроме того, преимущество состоит в образовании выступающих участков, которые закрывают продольные балки, по меньшей мере,на некоторой части дорожек перемещения. Следовательно, можно делать так, чтобы неподвижные участки, которые могли бы препятствовать перемещению упаковок в грузовом отсеке,нигде не открывались по всей области пола. Ниже приведено более подробное описание изобретения посредством описания вариантов осуществления и посредством ссылки на чертежи, на которых фиг. 1 представляет вид в перспективе устройства для загрузки грузового отсека в соответствии с изобретением; фиг. 2 - схематический вид сбоку показанного на фиг. 1 устройства; фиг. 3 - схематический вид спереди показанного на фиг. 1 устройства; фиг. 4 - подробное изображение узла X,показанного на фиг. 3. Внутри фюзеляжа 1 самолета, на чертежах показана только его нижняя часть, загрузочный проем 2, обеспечивающий доступ в грузовой отсек 3, расположен в боковом положении. В грузовом отсеке 3 располагается транспортер 4, по существу, покрывающий поверхность пола грузового отсека 3. Транспортер 4 разделяется на три совместно приводимых в действие дорожки 41, 42 и 43 перемещения. В соответствии с этим вариантом эти дорожки перемещения представляют ленты 44, имеющие прочность на растяжение, на которых расположена опора 45 перемещения типа коврика в области, обеспеченной для погрузочных работ. Ленты 44 и опора 45 перемещения, изготовленные, например, из гибкого текстильного материала, состоят из материалов, которые известны и взаимодействуют способом, который подробно описан, например, в документе ЕР 0305391 В 1. В соответствии с представлением на фиг. 2,ленты 44 наматываются или сматываются в соответствии с направлением перемещения на двух приводимых валках 51 и 52 приводного средства 5, причем ленты 44 и опора 45 перемещения отклоняются вокруг средства 6 откло 000920 6 нения и возвращаются в области проема 2 загрузки. Средство 6 отклонения поддерживается известным способом в боковых областях грузового отсека 3. Как показано, в частности, на фиг. 2, средства 5 привода расположены в конце грузового отсека 3, который является противоположным загрузочному проему 2. Кроме того, на транспортере 4 расположена загрузочная перегородка 46, которая в этом варианте осуществления направляется в боковом направлении у боковых стенок грузового отсека 3 известным способом. Как показано на фиг. 3 и 4, одна соответствующая продольная балка 7 и 8, выполняющая функцию элемента опоры и поддерживающая средство 6 отклонения в продольном направлении грузового отсека 3 на поддерживающей конструкции средства 5 привода, располагается между дорожками 41-43 перемещения. Кроме того, между ветвями дорожек 41-43 перемещения расположены соответственные скользящие панели 9, 10 и 11, которые крепят к продольным балкам 7 и 8 или боковым креплениям 31 и 32 грузового отсека 3. Скользящие панели 9-11 предотвращают прямой контакт между ветвями дорожек 41-43 перемещения, движущихся в противоположных направлениях, и, более того,содержат поверхность, имеющую низкий коэффициент трения для поддержания достаточно низкого сопротивления скольжению во время движения при загрузке. На фиг. 4 показан вариант осуществления узла посредством, например, продольной балки 7. Продольная балка 7 в своей нижней части представляет сечение Т-образной формы, которая расположена с жесткой посадкой в имеющей соответствующую форму канавке средства 33 удержания на полу грузового отсека 3. Количество средств 33 удержания зависит от длины грузового отсека 3, например, при наличии трех средств удержания для каждой одной из продольных балок 7 и 8. В точках соприкосновения между продольными балками 7, 8 и средством 33 удержания дополнительно расположен эластичный материал для ослабления вибраций. В верхней части продольная балка 7 неподвижно подсоединена к скользящим панелям 9 и 10. Дополнительно она включает в себя направляющие канавки для расположения дорожек 41-43, по которым направляются боковые участки этих дорожек 41-43 перемещения. Дорожки 41 и 43 перемещения, имеющие наклонное расположение в области боковых стенок грузового отсека 3, дополнительно удерживаются в своем положении посредством средств удержания, которые известны сами по себе, типа подробно описанных, например, в документе ЕР 0305391 В 1. Конструкция продольной балки 8 аналогична конструкции продольной балки 7, описанной со ссылкой на фиг. 4. 7 При загрузке упаковок транспортер приводится в действие приводным средством 5 так,что загрузочная перегородка 46 переводится в местоположение в области загрузочного проема 2. Затем заполняется имеющееся грузовое пространство, начиная от загрузочной перегородки 46. Затем приводятся в действие дорожки 41-43 перемещения транспортера 4 таким образом,что загрузочная перегородка 46 совместно с опорой 45 перемещения движется на заранее определенное расстояние в заднюю часть грузового отсека 3. Затем, в свою очередь, загружается упаковками имеющееся незагруженное грузовое пространство. Этот процесс повторяется до тех пор, пока не будет заполнен упаковками весь грузовой отсек 3, или пока грузовая перегородка 46 не примет свое самое заднее положение. Процесс разгрузки осуществляется в обратном порядке. В частности, во время загрузки и разгрузки вес упаковок оказывает давление на дорожки 41-43 перемещения, которое в отсутствие проявляется в виде продольной силы, действующей на средство 6 отклонения. Этой продольной силе противодействуют продольные балки 7 и 8,которые поддерживают средства 6 отклонения на поддерживающей конструкции приводного средства 5. Из-за того, что продольные балки 7 и 8 не закреплены в продольном направлении в средствах 33 удержания на полу грузового отсека, а просто благодаря жесткой посадке предотвращается их смещение в вертикальном направлении или поперечном направлении, отсутствует приложение или почти отсутствует какоелибо приложение продольных сил к полу грузового отсека 3 или к фюзеляжу 1 самолета. Таким образом, даже продольные максимальные силы,создаваемые, например, при заедании упаковок во время разгрузки, эффективно нейтрализуются без угрозы функциональности системы загрузки. Кроме представленных здесь примеров осуществления, изобретение дополнительно позволяет осуществлять различные конструктивные изменения. Монтирование продольных балок 7 и 8 на полу грузового отсека 3 можно в равной степени выполнять способом, который отличается от вышеописанного, при котором необходимо предпринимать меры к предотвращению продольного прогиба устройства загрузки. Возможными альтернативными вариантами монтажа являются, например, соединение посредством звеньев цепи или подобных устройств. Кроме того, дорожки 41-43 перемещения не обязательно должны направляться в канавках в продольных балках 7 и 8, потому что, как показано на фиг. 3, они могут также скользить свободно или получающимися ступенями в области кромок продольных балок 7 и 8. Более того, дорожки 41-43 перемещения могут содержать выступающие участки, покры 000920 8 вающие продольные балки 7 и 8. Таким образом, в области системы загрузки отсутствуют открытые неподвижные поверхности, так что надежное перемещение упаковок можно осуществить без разрывов. Кроме того, дорожки 41-43 перемещения могут иметь форму действительно бесконечной дорожки, и в этом случае в приводном средстве 5 необходим только один приводной валок. Более того, конфигурация дорожек 41-43 перемещения может быть также такой, что для опоры 45 перемещения типа коврика используется материал, который имеет достаточный запас прочности и нет необходимости накладывать его на ленты 44, а просто соединить его концы с лентами 44. Кроме того, можно также выполнить опору 45 перемещения типа коврика таким способом, чтобы избавиться от лент 44. В этом случае, сами опоры 45 перемещения должны направляться вокруг валков 51 и 52 или вокруг одного приводного валка средства 5 привода, требуемого в случае бесконечной ленты. Ленты 44 могут также представлять собой жестко соединяющийся тип, например, зубчатый ремень, и в этом случае следует соответственным образом выбирать ведущий валок приводного средства 5. Три дорожки 41-43 перемещения, приводимые в действие от общего приводного средства, можно приводить синхронно или по отдельности, при этом перегородку 46 загрузки предпочтительно крепят к средней дорожке 42 перемещения. Скользящие панели 9-11 вблизи продольных балок 7 и 8 не являются необходимыми для функционирования транспортера 4, и могут даже частично или полностью отсутствовать, в частности, потому, что они развивают свое скользящее действие только в передней области,начинающейся от загрузочного проема. Кроме того, узел валков отклонения можно обеспечить в средстве 6 отклонения в области отклонения дорожек 41-43 перемещения для снижения трения в этой области. Продольные балки 7 и 8 можно также жестко крепить к средствам 33 удержания, которые, однако, приводят к увеличенной передаче продольных сил в пол грузового отсека 3. Кроме того, тип соединения между продольными балками 7 и 8 и средствами 33 удержания может отличаться от представленного здесь, в котором,тем не менее, вертикальная подвижность продольных балок 7 и 8 в любом случае должна исключаться. Принимая во внимание конкретную форму фюзеляжа 1 самолета, количество дорожек 4143 перемещения в описанном примере определено тремя. В другом случае применения, или там, где грузовой отсек имеет другую форму поперечного сечения, можно использовать другое количество дорожек 41-43 перемещения. В случае относительно плоской конструкции, 9 можно также использовать, например, только одну дорожку 41-43 перемещения. Помимо использования в самолете, как описано выше, изобретение можно также использовать для других целей, например, для загрузки на судно или на движущийся по дорогам транспорт. Таким образом, изобретение обеспечивает устройство для загрузки упаковок в грузовой отсек 3, в частности, самолета, где загрузку выполняют посредством транспортера 4, включающего в себя множество дорожек 41-43 перемещения. Этот транспортер постепенно загружают упаковками и перемещают в заднюю область грузового отсека 3. Чтобы поглотить максимальные продольные силы, возможно возникающие, в частности, во время загрузки или разгрузки, используют продольные балки 7 и 8,смонтированные на стороне пола, которые поддерживают средство 6 отклонения на жестко закрепленном приводном средстве 5. Благодаря этому появляющиеся продольные силы могут эффективно поглощаться в системе загрузки,без ослабления фюзеляжа 1 самолета, вследствие дополнительного средства удержания, в частности, в области боковой стенки, или даже повреждения, создаваемого в корпусе самолета. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для загрузки упаковок в грузовой отсек (3), в частности, самолета, содержащее транспортер (4), который приводится в действие двигателем, например, для перемещения, начинающегося от загрузочного проема (2) грузового отсека (3), в направлении вдоль направления грузового отсека (3) к противоположному его концу и обратно, в котором блок привода расположен в области конца упомянутого устройства напротив конца, ближайшего к загрузочному проему, причем транспортер (4) выполнен с возможностью отклонения на средстве (6) отклонения, расположенного в области загрузочного проема (2), в котором транспортер(4) по существу закрывает поверхность пола грузового отсека (3) до загрузочного проема сбоку от подвижной перегородки (46) загрузки,расположенной для перемещения с транспортером (4), и благодаря чему упаковки, загружаемые на транспортер (4) в области загрузочного проема (2), можно периодически перемещать посредством продвижения от загрузочного про 000920(6) отклонения поддерживается средством опоры против блока привода устройства, так что продольные силы, прикладываемые блоком привода к транспортеру (4), по меньшей мере, в значительной степени поглощаются внутри упомянутого устройства, отличающееся тем, что транспортер (4) содержит, по меньшей мере, три дорожки (41-43) перемещения, расположенных параллельно друг другу, а средство поддержания содержит, по меньшей мере, две продольных балки (7, 8), каждая из которых расположена между двумя соседними из упомянутых трех дорожек (41-43) перемещения и удерживается на стороне пола в упомянутом грузовом отсеке(3), которые поддерживают средства (6) отклонения в продольном направлении грузового отсека (3) на конце устройства напротив загрузочного проема (2). 2. Устройство по п.1, отличающееся тем,что продольные балки (7, 8) удерживаются на стороне пола в грузовом отсеке (3) посредством жесткой посадки так, что по существу предотвращается их вертикальное перемещение, тогда как продольное смещение в местах крепления делается возможным, при этом продольные балки (7, 8) неподвижно закреплены у конца упомянутого устройства рядом с блоком привода. 3. Устройство по п.1 или 2, отличающееся тем, что каждая скользящая панель (9, 10, 11),по меньшей мере частично, расположена между ветвями дорожек (41-43) перемещения, в котором скользящие панели поддерживаются в боковом направлении в продольных балках (7, 8) на обеих сторонах или поддерживаются в боковом направлении в одной продольной балке и одной из боковых опор (31, 32) в грузовом отсеке (3). 4. Устройство по любому из пп.1-3, отличающееся тем, что дорожки (41-43) перемещения выполнены с возможностью перемещения в боковом направлении в продольных балках (7,8), а в областях внешних кромок транспортера(4) - в средстве направления, выполненном на боковой стороне грузового отсека (3). 5. Устройство по любому из пп.1-4, отличающееся тем, что, по меньшей мере, на некоторых из дорожек (41-43) перемещения выполнены выступающие участки, покрывающие продольные балки (7, 8).

МПК / Метки

МПК: B64D 9/00

Метки: отсек, устройство, частности, грузовой, загрузки, самолета, упаковок

Код ссылки

<a href="https://eas.patents.su/7-920-ustrojjstvo-dlya-zagruzki-upakovok-v-gruzovojj-otsek-v-chastnosti-samoleta.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для загрузки упаковок в грузовой отсек, в частности, самолета</a>