Способ закрытия гидравлического, пневматического и/или гидропневматического цилиндра и средства для изготовления этого цилиндра

Номер патента: 7192

Опубликовано: 25.08.2006

Авторы: Карканьи Донато, Ровина Джованни, Кандельери Томмазо

Формула / Реферат

1. Способ изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра, содержащего цилиндрический трубчатый корпус (4), на концах которого закреплены основание (1) и головка (5) и внутри которого с возможностью скольжения установлен поршень (2), выполненный за одно целое со штоком (3), отличающийся тем, что для того, чтобы неразъемным образом прикрепить головку (5) и основание (1) к трубчатому корпусу (4) домкрата без проведения операций резьбового соединения и/или сварки, способ предусматривает регулируемое выполнение на концах трубчатого корпуса (4) пластической деформации, проходящей на всю его толщину, причем указанную деформацию осуществляют локально на концах корпуса, выполняя на каждом из указанных концов по меньшей мере одно опоясывающее кольцо, выступающее радиально внутрь таким образом, чтобы зайти по меньшей мере в одну специальную канавку (7), выполненную соответственно на вставляемых в трубу основании (1) и головке (5), и таким образом зафиксировать их в корпусе, при этом указанная пластическая деформация обеспечивает механическое уплотнение соединения трубы (4) с основанием (1) и соединения трубы (4) с головкой (5), причем указанную регулируемую пластическую деформацию выполняют посредством вращающихся средств, приводящих во вращение трубчатый корпус (4) и вставленную в него головку (5).

2. Способ по п.1, отличающийся тем, что указанную регулируемую пластическую деформацию выполняют путем механической прокатки.

3. Способ по п.1 или 2, отличающийся тем, что для уплотнения основания (1), головки (5), поршня (2) и штока (3) в специальные канавки (6), выполненные на наружных цилиндрических поверхностях основания и поршня, а также на наружных и внутренних поверхностях головки, внутри которой скользит шток, вставляют уплотнения (G).

4. Способ по п.1, отличающийся тем, что указанную пластическую деформацию трубы или гильзы (4) выполняют на всю толщину этой трубы с образованием наружной кольцевой канавки и соответствующего внутреннего кольца, радиально выступающего в направлении оси трубы, причем указанное кольцо вставляют в соответствующую кольцевую канавку (7), выполненную как в основании (1), так и в головке (5).

5. Способ по п.2, отличающийся тем, что он включает проведение операции механической прокатки, осуществляемой путем закрепления заранее собранного цилиндра или домкрата по меньшей мере на одной специальной многовалковой насадке (TM), содержащей по меньшей мере один формующий валок (R1), который выполняет закрытие цилиндра, причем пластическую деформацию выполняют в холодном или горячем состоянии с переменными значениями давления и скорости вращения формующих валков (R1).

6. Способ по любому из пп.1-5, отличающийся тем, что валки (R1) смещаются симметрично в радиальном направлении относительно цилиндра (4) и при этом синхронно вращаются, вследствие чего, находясь в контакте с трубой (4), установленной с возможностью свободного вращения вокруг своей оси вместе с расположенными внутри нее основанием (1) и/или головкой (5), многовалковая насадка (TM) посредством надлежащего нажима указанных валков (R1) подвергает этот цилиндр локализованной и заранее заданной кольцевой пластической деформации.

7. Способ по любому из пп.1-6, отличающийся тем, что он, по существу, включает следующие этапы:

A) установку подходящих уплотнений (G) в соответствующие кольцевые канавки (6), выполненные в основании (1),

B) вставку основания (1) в заданное положение у первого конца гильзы (4) домкрата,

C) размещение специальной многовалковой насадки (TM), содержащей по меньшей мере один формующий валок (R1), у указанного первого конца трубы (4),

D) синхронное приближение формующих валков (R1) к наружной цилиндрической поверхности трубы (4) и выполнение пластической деформации посредством прокатки,

E) отвод формующих валков (R1) от цилиндра,

F) установку уплотнений (G) в соответствующие кольцевые канавки (6), выполненные в поршне (2), изготовленном за одно целое со штоком (3),

G) установку дополнительных уплотнений (G) в соответствующие кольцевые канавки (6), выполненные на наружной и внутренней цилиндрических поверхностях головки (5),

H) помещение внутрь трубы (4) поршня (2) и предварительно надетой на шток (3) головки (5), занимающей заданное положение у второго конца гильзы (4) домкрата,

I) размещение специальной многовалковой насадки (TM), содержащей по меньшей мере один формующий валок (R1), у указанного второго конца трубы (4),

J) синхронное приближение формующих валков (R1) к наружной цилиндрической поверхности трубы (4) и выполнение пластической деформации посредством прокатки,

K) отвод формующих валков (R1) от цилиндра.

8. Способ по любому из пп.1-7, отличающийся тем, что в случае наличия двух многовалковых насадок (TM), вначале выполняют этапы А, В, F-H, а затем одновременно выполняют этапы С-E, I-K.

9. Устройство для изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра посредством способа по любому из пп.1-8, отличающееся тем, что оно имеет многовалковую насадку (TM), содержащую по меньшей мере два противоположных вращающихся формующих валка (R1), выполненных с возможностью одновременного и симметричного приближения к поверхности трубы (4), причем указанные вращающиеся валки (R1) могут приводить во вращение эту трубу (4), установленную с возможностью свободного вращения вокруг своей оси.

10. Устройство для изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра посредством способа по любому из пп.1-8, отличающееся тем, что оно содержит одиночный формующий валок (R1) и по меньшей мере один опорный валок для уравновешивания напряжений, возникающих вследствие проведения пластической деформации, при этом указанные валки выполнены с возможностью одновременного и симметричного приближения к поверхности трубы (4), причем одиночный валок (R1) может приводить во вращение указанную трубу (4), установленную с возможностью свободного вращения вокруг своей оси.

11. Устройство по п.9, отличающееся тем, что оно имеет три вращающихся формующих валка (R1), расположенных с шагом 120ш и придающих этому устройству свойства самоцентрирования, обеспечивая равномерное и симметричное распределение нагрузок и напряжений путем уменьшения до минимума внутренних деформаций и напряжений, которые могут приводить к нарушению симметрии и/или появлению трещин.

Текст

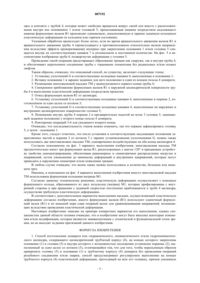

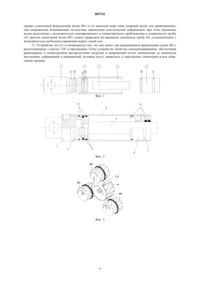

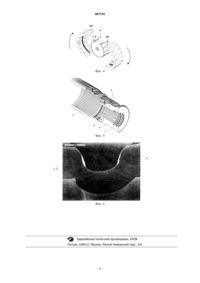

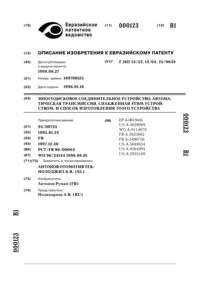

007192 Настоящее изобретение, по существу, относится к изготовлению гидравлических, пневматических или гидропневматических цилиндров. Более конкретно, изобретение относится к способу закрытия цилиндров посредством механической прокатки. Применяемые в настоящее время способы изготовления домкратов и гидравлических, пневматических или гидропневматических цилиндров предусматривают заваривание основания и головки трубчатых корпусов указанных цилиндров с вытекающими отсюда затратами на работу и обработку, а также проблемами внутренних напряжений материалов, обусловленными высокими температурами, возникающими локально во время этой операции сварки. Другим способам, используемым для закрытия цилиндров, например, штампованию или расплющиванию, тоже присущи серьезные недостатки, которые заключаются в появлении неприемлемых трещин в зоне пластической деформации, приводящих к производственным потерям примерно в 20%, а также в неравномерности пластической деформации, обуславливающей возникновение проблем с закрытием и механической герметизацией цилиндров, приводящих к потерям примерно в 70%. Основной задачей настоящего изобретения является усовершенствование способа изготовления гидравлического, пневматического и гидропневматического цилиндров, а точнее - усовершенствование этапа закрытия. Согласно предложенному изобретению это обеспечивается посредством способа, в котором отсутствуют этапы сварки и нарезания резьбы, поскольку они заменены специальным этапом пластической деформации, выполняемым путем механической прокатки. Задачей настоящего изобретения также является создание средств, предназначенных для осуществления вышеуказанного способа. Идея изобретения заключается в таком закрытии цилиндра или домкрата, которое осуществляется без проведения операций нарезания резьбы и/или сварки при присоединении головки и основания к трубчатому корпусу домкрата. Эти операции легко и экономичным образом реализуются посредством специального способа смыкания/закрывания, при котором при помощи специального устройства выполняют пластическую деформацию путем прокатки. Согласно предложенному изобретению, для устранения вышеуказанных недостатков применяют механическую прокатку, которую осуществляют при помощи машины для прокатки, оснащенной специальной формующей насадкой (предпочтительно содержащей несколько валков), позволяющей существенно уменьшить производственные отходы. Изобретение становится более понятным из нижеследующего описания, приведенного со ссылкой на сопутствующие чертежи, которые иллюстрируют предпочтительный вариант выполнения изобретения, но не ограничивают объем его притязаний. На указанных чертежах фиг. 1 схематично с пространственным разделением элементов изображает домкрат, выполненный согласно данному изобретению; фиг. 2 схематично изображает показанный на фиг. 1 домкрат, причем этот домкрат изображен собранным, закрытым и готовым к использованию; фиг. 3 в аксонометрии изображает многовалковую насадку во время осуществления пластической деформации; фиг. 4 иллюстрирует второй вариант осуществления пластической деформации; фиг. 5 в аксонометрии изображает сечение концевой части головки домкрата после деформации; фиг. 6 представляет собой фотографию сечения в увеличенном масштабе. В предложенном способе изготовления домкратов и гидравлических, пневматических и гидропневматических цилиндров отсутствуют механические операции нарезания резьбы и сварки, поскольку они заменены специальной операцией прокатки. Как известно, домкрат (фиг. 1 и 2) включает в себя основание 1, гильзу или трубу 4, поршень 2,шток 3 и головку 5. Основание 1 и головка 5 должны быть неразъемно прикреплены к гильзе 4, причем основание служит в качестве закрывающего элемента цилиндра или домкрата, а головка служит в качестве элемента,обеспечивающего скольжение штока 3, смещаемого рабочей жидкостью или газом. Очевидно, что шток 3 выполнен за одно целое с поршнем 2. Поршень 2, установленный с возможностью свободного перемещения внутри гильзы или трубы 4,гидравлически или пневматически герметизирован посредством по меньшей мере одного кольцевого уплотнения G (уплотнительного кольца), установленного в соответствующих канавках 6, выполненных в этом поршне 2. Такая же система уплотнений G и канавок 6 используется для обеспечения герметичности между штоком 3 и головкой 5, между основанием 1 и гильзой 4 и между головкой 5 и гильзой 4. Как отмечено выше, домкраты в настоящее время изготавливают способами, в которых используются две различные технологии присоединения к трубе головки и основания, а именно резьбовое соединение и сварка. На практике обе эти технологии можно использовать как для прикрепления к трубе основания, так и для прикрепления к трубе головки, причем более часто для крепления основания к трубе-1 007192 применяют сварку, а для крепления головки к трубе - резьбовое соединение. Помимо того, что для выполнения сварки требуется значительное время, сварка еще вызывает появление напряжений в трубе 4 и деформирует ее, что снижает средний срок службы цилиндра или домкрата. Предложенную операцию прокатки осуществляют посредством вышеупомянутой механической машины для прокатки, оснащенной специальной многовалковой формующей насадкой, которая путем должного воздействия на трубу выполняет равномерную, воспроизводимую с одинаковым результатом,заранее заданную пластическую деформацию без трещин, обеспечивающую совершенное механическое уплотнение при соединении трубы 4 с основанием 1 и при соединении трубы 4 с головкой 5. Для этого основание и головка имеют по меньшей мере одну соответствующую наружную кольцевую канавку 7, в которую входит деформируемая зона трубы 4. Как следует из фиг. 2, внутренняя канавка 6 основания 1 и внутренняя канавка головки 5 служат в качестве гнезд для уплотнений G, выполненных из подходящего материала и обеспечивающих гидравлическую или пневматическую герметизацию, тогда как соответствующие наружные канавки 7 предназначены для вмещения материала трубы 4, смещаемого в результате пластической деформации во время описанной в данной заявке механической прокатки. Вследствие указанной пластической деформации трубы или гильзы 4 на ней образуются наружная кольцевая канавка и соответствующее внутреннее кольцо, радиально выступающее в направлении оси этой трубы, причем указанное кольцо фактически выполняется с возможностью вхождения в соответствующую кольцевую канавку 7, выполненную в основании 1 и в головке 5. Преимуществом данного изобретения является то, что предложенный способ механической обработки обеспечивает равномерный контакт внутри канавок 7 между трубой 4 и прикрепляемыми к ее концам элементами (основанием 1 и головкой 5). Качество обработки проверяют, проводя анализ нескольких образцов труб путем сканирующей электронной микроскопии (СЭМ). Посредством СЭМ проверяют наружную поверхность, внутреннюю поверхность и сечение, подготовленное для исследования металлографическими методами. Результаты исследования показывают, что микротрещины появляются только на наружной поверхности, причем в очень небольшом количестве и с глубиной менее чем 10-20 мкм, при этом на внутренней поверхности трещины отсутствуют. На фиг. 6 в увеличенном масштабе изображено сечение зоны соединения трубы с основанием или головкой, выполненное по продольной оси этой трубы. Операцию механической прокатки выполняют, закрепив предварительно собранный цилиндр на специальной многовалковой формующей насадке TM, выполняющей операцию закрывания. Эту операцию можно проводить в холодном или горячем состоянии при очень широком диапазоне значений давления, а также при очень широком диапазоне значений скорости вращения формующих валков R1, причем при регулировании указанных параметров следует учитывать размеры и толщину трубы 4, свойства ее материала и т.п. Время выполнения каждой операции прокатки варьируют от нескольких секунд до максимального значения в 50-60 с. По сравнению с существующими на сегодняшний день техническими решениями описываемый процесс обеспечивает надежное крепление основания 1 и головки 5 к трубе 4 и при этом снижает производственные отходы с уровня, превышающего 70%, до уровня ниже 0,1%. Следует также отметить, что экспериментальные данные опытного производства 2000 изделий подтвердили факт абсолютной повторяемости результатов обработки прокаткой в отношении структурной однородности обрабатываемой зоны труб, в отношении размеров создаваемой пластической деформации и в отношении полноты и однородности "заполнения" гнезда 7 для крепления (фиг. 6). Эти условия гарантируют оптимальное механическое и гидравлическое уплотнение. В результате испытаний, проведенных в отношении изготовленных опытных образцов, было установлено, что по сравнению с представленными сегодня на рынке изделиями данное изобретение обеспечивает лучшее уплотнение, причем как механическое, так и гидравлическое. Кроме того, средний срок службы изделий, полученных посредством предложенного способа, превышает срок службы известных цилиндров и домкратов, так как во время выше описанного способа гильзу 4 не подвергают деформации совместно с другими элементами, поскольку процедуры сварки не используются. С точки зрения технологии выше описанную "прокатку" выполняют следующим образом: специальную формующую многовалковую насадку TM прокатывающей машины размещают в той зоне трубы или гильзы 4, где следует осуществлять пластическую деформацию, в ходе которой на гильзе образуется наружная кольцевая канавка 7 и соответствующий ей внутренний кольцевой выступ, радиально проходящий в направлении оси трубы 4. Выполнив указанное размещение, формующие валки R1 равномерно и постепенно приближают к трубе 4 в радиальном направлении. Во время этапа приближения к трубе 4 валки R1 симметрично перемещают в радиальном направлении к цилиндру, и при этом они совершают синхронное вращательное движение. Таким образом, нахо-2 007192 дясь в контакте с трубой 4, которая может свободно вращаться вокруг своей оси вместе с расположенными внутри нее основанием 1 и/или головкой 5, прокатывающая машина посредством надлежащего нажима формующих валков R1 производит одинаковую, локализованную и заранее заданную кольцевую пластическую деформацию (в холодном или горячем состоянии). Указанная обработка происходит более легко, если во время вращательного движения валков R1 и вращательного движения трубы 4 (происходящего в противоположном относительно валков направлении вследствие эффекта проворачивания) материал при закреплении основания 1 и/или головки 5 смещается внутрь их соответствующих канавок 7 в оптимальном и постоянном количестве. На фиг. 5 в аксонометрии изображена труба 4, подвергнутая деформации у головки 5. Проведение такой операции предотвращает образование трещин как снаружи, так и внутри трубы 4,и обеспечивает неразъемное соединение трубы с торцевыми элементами без радиальных и/или осевых люфтов. Таким образом, очевидно, что описанный способ, по существу, включает следующие этапы: 1. Установку уплотнений G в соответствующие кольцевые канавки 6, выполненные в основании 1; 2. Вставку основания 1 в заранее заданное для него положение в один из концов гильзы 4 домкрата; 3. Размещение многовалковой насадки TM у вышеуказанного первого конца трубы 4; 4. Синхронное приближение формующих валков R1 к наружной цилиндрической поверхности трубы 4 и выполнение пластической деформации посредством прокатки; 5. Отвод формующих валков R1 от цилиндра; 6. Установку уплотнений G в соответствующие кольцевые канавки 6, выполненные в поршне 2, изготовленном за одно целое со штоком 3; 7. Установку уплотнений G в соответствующие кольцевые канавки 6, выполненные на наружных и внутренних цилиндрических поверхностях головки 5; 8. Помещение внутрь трубы 4 поршня 2 и предварительно надетой на шток 3 головки 5, занимающей заданное положение у второго конца гильзы 4 домкрата; 9. Повторение операций 3-6 для указанного второго конца. Очевидно, что последовательность этапов можно изменить, так что первым зафиксировать головку 5, а затем - основание 1. Кроме того, следует отметить, что после установки в соответствующие надлежащие положения закрепляемых частей и поршня 2 со штоком 3 с заранее установленными уплотнениями G, можно также использовать две многовалковых насадки TM, одновременно воздействующие на оба конца цилиндров 4. Согласно показанному на фиг. 3 варианту выполнения изобретения, многовалковая насадка TM предпочтительно имеет три формующих валка R1, расположенных с шагом 120 и придающих устройству свойства самоцентрирования, обеспечивая равномерное и симметричное распределение нагрузок и напряжений, путем уменьшения до минимума деформаций и внутренних напряжений, которые могут приводить к нарушению симметрии и/или появлению трещин. В любом случае очевидно, что валки также можно использовать в количестве, большем или меньшем трех. Наконец, в показанном на фиг. 4 варианте выполнения изобретения вместо многовалковой насадкиTM использована формующая кольцевая матрица М 1. Согласно данному техническому решению, пластическую деформацию осуществляют с помощью формующего кольца, образованного из двух полуколец (матриц) М 1, которые профилированы с внутренней стороны и при вращении с заданной скоростью постепенно приближаются к трубе 4 цилиндра,осуществляя требуемую пластическую деформацию. В соответствии с дополнительным вариантом выполнения насадки, осуществляющей пластическую деформацию согласно изобретению, вместо формующих валков (R1) используют одиночный формующий валок (R1) и по меньшей мере один опорный валок для уравновешивания напряжений, возникающих вследствие проведения пластической деформации. Настоящее изобретение описано на примере конкретных вариантов его выполнения, однако специалистам данной области техники очевидно, что в изобретение могут быть внесены некоторые изменения и/или модификации, которые являются эквивалентными с технической и функциональной точек зрения, но не выходят за рамки притязаний данного изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра, содержащего цилиндрический трубчатый корпус (4), на концах которого закреплены основание (1) и головка (5) и внутри которого с возможностью скольжения установлен поршень (2), выполненный за одно целое со штоком (3), отличающийся тем, что для того, чтобы неразъемным образом прикрепить головку (5) и основание (1) к трубчатому корпусу (4) домкрата без проведения операций резьбового соединения и/или сварки, способ предусматривает регулируемое выполнение на концах трубчатого корпуса (4) пластической деформации, проходящей на всю его толщину, причем указанную-3 007192 деформацию осуществляют локально на концах корпуса, выполняя на каждом из указанных концов по меньшей мере одно опоясывающее кольцо, выступающее радиально внутрь таким образом, чтобы зайти по меньшей мере в одну специальную канавку (7), выполненную соответственно на вставляемых в трубу основании (1) и головке (5), и таким образом зафиксировать их в корпусе, при этом указанная пластическая деформация обеспечивает механическое уплотнение соединения трубы (4) с основанием (1) и соединения трубы (4) с головкой (5), причем указанную регулируемую пластическую деформацию выполняют посредством вращающихся средств, приводящих во вращение трубчатый корпус (4) и вставленную в него головку (5). 2. Способ по п.1, отличающийся тем, что указанную регулируемую пластическую деформацию выполняют путем механической прокатки. 3. Способ по п.1 или 2, отличающийся тем, что для уплотнения основания (1), головки (5), поршня(2) и штока (3) в специальные канавки (6), выполненные на наружных цилиндрических поверхностях основания и поршня, а также на наружных и внутренних поверхностях головки, внутри которой скользит шток, вставляют уплотнения (G). 4. Способ по п.1, отличающийся тем, что указанную пластическую деформацию трубы или гильзы(4) выполняют на всю толщину этой трубы с образованием наружной кольцевой канавки и соответствующего внутреннего кольца, радиально выступающего в направлении оси трубы, причем указанное кольцо вставляют в соответствующую кольцевую канавку (7), выполненную как в основании (1), так и в головке (5). 5. Способ по п.2, отличающийся тем, что он включает проведение операции механической прокатки, осуществляемой путем закрепления заранее собранного цилиндра или домкрата по меньшей мере на одной специальной многовалковой насадке (TM), содержащей по меньшей мере один формующий валок(R1), который выполняет закрытие цилиндра, причем пластическую деформацию выполняют в холодном или горячем состоянии с переменными значениями давления и скорости вращения формующих валков(R1). 6. Способ по любому из пп.1-5, отличающийся тем, что валки (R1) смещаются симметрично в радиальном направлении относительно цилиндра (4) и при этом синхронно вращаются, вследствие чего, находясь в контакте с трубой (4), установленной с возможностью свободного вращения вокруг своей оси вместе с расположенными внутри нее основанием (1) и/или головкой (5), многовалковая насадка (TM) посредством надлежащего нажима указанных валков (R1) подвергает этот цилиндр локализованной и заранее заданной кольцевой пластической деформации. 7. Способ по любому из пп.1-6, отличающийся тем, что он, по существу, включает следующие этапы:A) установку подходящих уплотнений (G) в соответствующие кольцевые канавки (6), выполненные в основании (1),B) вставку основания (1) в заданное положение у первого конца гильзы (4) домкрата,C) размещение специальной многовалковой насадки (TM), содержащей по меньшей мере один формующий валок (R1), у указанного первого конца трубы (4),D) синхронное приближение формующих валков (R1) к наружной цилиндрической поверхности трубы (4) и выполнение пластической деформации посредством прокатки,E) отвод формующих валков (R1) от цилиндра,F) установку уплотнений (G) в соответствующие кольцевые канавки (6), выполненные в поршне (2),изготовленном за одно целое со штоком (3),G) установку дополнительных уплотнений (G) в соответствующие кольцевые канавки (6), выполненные на наружной и внутренней цилиндрических поверхностях головки (5),H) помещение внутрь трубы (4) поршня (2) и предварительно надетой на шток (3) головки (5), занимающей заданное положение у второго конца гильзы (4) домкрата,I) размещение специальной многовалковой насадки (TM), содержащей по меньшей мере один формующий валок (R1), у указанного второго конца трубы (4),J) синхронное приближение формующих валков (R1) к наружной цилиндрической поверхности трубы (4) и выполнение пластической деформации посредством прокатки,K) отвод формующих валков (R1) от цилиндра. 8. Способ по любому из пп.1-7, отличающийся тем, что в случае наличия двух многовалковых насадок (TM), вначале выполняют этапы А, В, F-H, а затем одновременно выполняют этапы С-E, I-K. 9. Устройство для изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра посредством способа по любому из пп.1-8, отличающееся тем, что оно имеет многовалковую насадку (TM), содержащую по меньшей мере два противоположных вращающихся формующих валка (R1), выполненных с возможностью одновременного и симметричного приближения к поверхности трубы (4), причем указанные вращающиеся валки (R1) могут приводить во вращение эту трубу (4), установленную с возможностью свободного вращения вокруг своей оси. 10. Устройство для изготовления домкрата или гидравлического, пневматического и/или гидропневматического цилиндра посредством способа по любому из пп.1-8, отличающееся тем, что оно со-4 007192 держит одиночный формующий валок (R1) и по меньшей мере один опорный валок для уравновешивания напряжений, возникающих вследствие проведения пластической деформации, при этом указанные валки выполнены с возможностью одновременного и симметричного приближения к поверхности трубы(4), причем одиночный валок (R1) может приводить во вращение указанную трубу (4), установленную с возможностью свободного вращения вокруг своей оси. 11. Устройство по п.9, отличающееся тем, что оно имеет три вращающихся формующих валка (R1),расположенных с шагом 120 и придающих этому устройству свойства самоцентрирования, обеспечивая равномерное и симметричное распределение нагрузок и напряжений путем уменьшения до минимума внутренних деформаций и напряжений, которые могут приводить к нарушению симметрии и/или появлению трещин.

МПК / Метки

МПК: B21D 39/04, F15B 15/14, F16J 10/02

Метки: гидравлического, закрытия, цилиндра, гидропневматического, этого, способ, средства, пневматического, изготовления

Код ссылки

<a href="https://eas.patents.su/7-7192-sposob-zakrytiya-gidravlicheskogo-pnevmaticheskogo-i-ili-gidropnevmaticheskogo-cilindra-i-sredstva-dlya-izgotovleniya-etogo-cilindra.html" rel="bookmark" title="База патентов Евразийского Союза">Способ закрытия гидравлического, пневматического и/или гидропневматического цилиндра и средства для изготовления этого цилиндра</a>

Предыдущий патент: Способы и устройство для измерения количества сернистого водорода и тиолов в текучих средах

Следующий патент: Уплотнительная прокладка для кольцевого зазора в клапане

Случайный патент: Алкогольный напиток и способ производства алкогольного напитка