Способ производства фармацевтических изделий из расплавленного материала

Формула / Реферат

1. Способ производства фармацевтических изделий из расплавленного материала, который выходит из сопел в перфорированной пластине и затем гранулируется, отличающийся тем, что гранулирование осуществляют режущим устройством по меньшей мере с одним ножом, которое приводят во вращение от двигателя, который расположен напротив перфорированной пластины, причем по меньшей мере один нож перекрывает сопла в перфорированной пластине и отделяет гранулы от выходящего расплавленного материала, причем предусмотрен корпус, который примыкает к перфорированной пластине и, по меньшей мере, окружает по меньшей мере один нож режущего устройства, причем по ножу пропускают охлаждающую среду, при этом гранулы из расплавленного материала затвердевают в охлаждающей среде, которую вводят из приточного устройства, содержащего приточную камеру, которая окружает корпус в зоне вращения по меньшей мере одного ножа, и приточные сопла, проходящие из приточной камеры вовнутрь корпуса со всех сторон радиально, которые, по меньшей мере, в зоне вращения образуют центростремительный поток охлаждающей среды, и затем охлаждающую среду и находящиеся в ней гранулы направляют в выпускное отверстие в корпусе, причем охлаждающая среда является газообразной охлаждающей средой, при этом отношение загрузки, определяемое как масса гранул в 1 ч к массе газообразной охлаждающей среды в 1 ч, поддерживают в диапазоне от 0,3 до 0,7.

2. Способ по п.1, отличающийся тем, что отношение загрузки поддерживают равным 0,5.

3. Способ по п.1 или 2, отличающийся тем, что гранулы, которые находятся в газообразной охлаждающей среде, после зоны вращения направляются перекатыванием по стенкам корпуса.

Текст

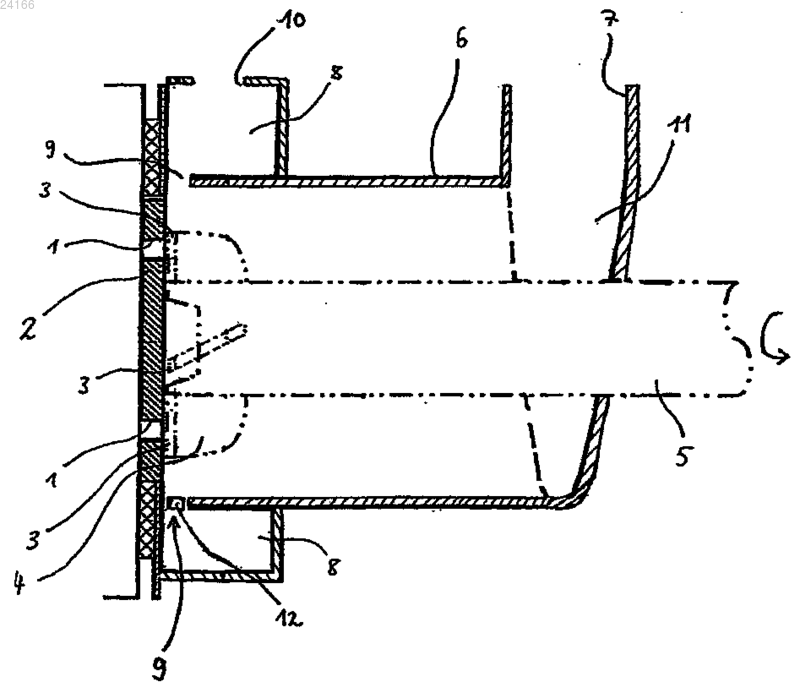

СПОСОБ ПРОИЗВОДСТВА ФАРМАЦЕВТИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВЛЕННОГО МАТЕРИАЛА Изобретение касается способа для производства фармацевтических изделий из расплавленного материала, причм расплавленный материал выходит из сопел в перфорированной пластине и затем гранулируется, и причм режущее устройство по меньшей мере с одним ножом приводится в движение от двигателя, который располагается напротив перфорированной пластины, так что по меньшей мере один нож перекрывает сопла в перфорированной пластине и при этом отделяет гранулы из выходящего расплавленного материала, причм предусматривается корпус, который примыкает к перфорированной пластине, по меньшей мере, окружает по меньшей мере один нож режущего устройства и по нему протекает охлаждающая среда, так что при этом гранулы из расплавленного материала затвердевают в охлаждающей среде, которая вводится из приточного устройства, образованного из приточной камеры, которая в пространстве окружает корпус в зоне вращения по меньшей мере одного ножа, и из проходящего в пространстве устройства приточных сопел между приточными камерами и корпусом в пространстве со всех сторон радиально снаружи вовнутрь в корпус, причм, по меньшей мере, в зоне вращения образуется центростремительный или, по меньшей мере, главным образом центростремительный поток охлаждающей среды, и затем охлаждающая среда и находящиеся в ней гранулы направляются в выпускное отверстие в корпусе,причм охлаждающая среда является газообразной охлаждающей средой.(71)(73) Заявитель и патентовладелец: МААГ АУТОМАТИК ГМБХ (DE) Область техники, к которой относится изобретение Изобретение касается способа производства фармацевтических изделий из расплавленного материала согласно п.1 формулы изобретения. Уровень техники Расплавленный материал в общем смысле в настоящее время обрабатывается и перерабатывается,например, посредством гранулирования. Раньше при гранулировании расплавленного материала, в особенности, например, пластмасс, часто применялись главным образом экструдеры или насосы для расплавленных материалов. Такие экструдеры или насосы для расплавленных материалов выдавливают расплавленный материал из пластмассы через сопла перфорированной пластины в охлаждающую среду,например в воду. При этом материал, выходящий из отверстий сопел, отделяется от режущего устройства с помощью, по меньшей мере, вращающегося ножа, так что образуются гранулы. Соответствующие устройства, которые, например, используются при применении способа для подводного гранулирования,известны как оборудование для подводного гранулирования, например, под названием SPHERO предприятия Automatik Plastics Machinery GmbH. В описании заявки DE 10 2009 006 123 A1 того же заявителя описывается способ и устройство для гранулирования термопластичных пластмасс, причм предусмотрена оптимизация радиального притока охлаждающей жидкости, чтобы таким образом сократить затраты на электроэнергию при применении привода ножа в охлаждающей жидкости. Специальные меры, которые должны выполняться при производстве фармацевтических изделий с применением соответствующих конструкций, в этой заявке не описываются. При производстве фармацевтических изделий из расплавленного материала придатся большое значение постоянству размеров и, таким образом, веса, а также постоянству формы изделий. Также желательно требуется большое количество, чтобы соответствующий способ наджно выполнялся при производстве очень большого количества гранул (например, до 50 млн шт./ч). В заявке DE 41 38513 A1 описывается тврдая форма пролонгированного действия, при которой придание формы выполняется после экструзии соответствующего расплавленного состава из экструдера и из сопловой пластины посредством так называемого горячего отрубания, причм, например, должны получаться сферические частицы. Однако о возможности описанного там только в виде примера производства большого количества гранул в реальных производственных условиях в этом документе умалчивается. Установки для проведения горячего отрубания в воздухе как в охлаждающей среде имеются на рынке уже давно, поскольку они представляют собой относительно простые по конструкции машины для гранулирования термопластов, экструдируемых из прутков. При этом выходящие из перфорированной пластины расплавленные прутки разрубаются посредством ножа, вращающегося на поверхности по возможности герметично, и посредством инерции, имеющейся в небольших кусках внутри материала прутка, в гранулят. При вращении ножа из окружающей среды, т.е. изнутри корпуса всасывается воздух, который передат дальше гранулы более или менее свободно и центробежно от места резки. Возникающие при этом проблемы заключаются в плохом охлаждении ножей, которые со временем перегреваются и склеиваются, а также в склонности к общему склеиванию и засорению таких установок, в особенности при повышенной пропускной способности с большим количеством производимых гранул в реальных производственных условиях. Кроме того, изготовленные таким образом гранулы, особенно если вязкость расплавленного материала относительно высокая, часто становятся цилиндрическими и неодинаковыми по форме, причм именно в фармацевтических материалах для последующего применения необходимо очень большое количество именно сферических гранул одинакового размера. Раскрытие изобретения Задача настоящего изобретения заключается в том, чтобы создать способ производства фармацевтических изделий из расплавленного материала, который не имеет недостатков уровня техники и в особенности позволяет относительно просто и недорого обеспечить эффективное производство гранул фармацевтического продукта одинаковых по размеру и по форме, даже при производстве большого количества гранул в реальных производственных условиях. Эта задача решается в соответствии с изобретением в способе с признаками п.1 формулы изобретения. Предпочтительные варианты выполнения изобретения описаны в зависимых пунктах формулы изобретения. В предложенном в изобретении способе для производства фармацевтических изделий из расплавленного материала расплавленный материал выходит из сопел в перфорированной пластине и затем гранулируется, причм режущее устройство по меньшей мере с одним ножом приводится в движение от двигателя, который располагается напротив перфорированной пластины, так что по меньшей мере один нож перекрывает сопла в перфорированной пластине и при этом отделяет гранулы из выходящего расплавленного материала, причм предусматривается корпус, который примыкает к перфорированной пластине, по меньшей мере, окружает по меньшей мере один нож режущего устройства и по нему протекает охлаждающая среда, так что при этом гранулы из расплавленного материала затвердевают в охлаждающей среде, которая вводится из приточного устройства, образованного из приточной камеры, которая в пространстве окружает корпус в зоне вращения по меньшей мере одного ножа, и из проходящего в пространстве устройства приточных сопел между приточными камерами и корпусом в пространстве со всех сторон радиально снаружи вовнутрь, т.е. центростремительно или главным образом радиально снаружи вовнутрь в корпус, причм, по меньшей мере, в зоне вращения образуется центростремительный или, по меньшей мере, главным образом центростремительный поток охлаждающей среды, и затем охлаждающая среда и находящиеся в ней гранулы направляются в выпускное отверстие в корпусе, причм охлаждающая среда является газообразной охлаждающей средой. В предложенном в изобретении способе предусматривается, таким образом, посредством имеющей соответствующую конструкцию приточной камеры и посредством устройства приточных сопел и/или с помощью одного или нескольких направляющих устройств, равномерных в пространстве, т.е. остающихся равномерными по объму или, по меньшей мере, главным образом остающихся равными по величине, расход газообразной среды, например, воздуха или инертного газа, например азота или химически активного газа, который выбирается таким образом, чтобы он мог вступать в требуемую химическую реакцию с гранулируемым фармацевтическим расплавленным материалом, которая (среда) соответственно протекает в корпус в зону вращения, прежде всего, со всех сторон радиально снаружи вовнутрь. Таким образом, в соответствии с изобретением для охлаждения и для отвода свежеотделнных гранул в корпус соответствующего гранулирующего устройства, с учтом того, что обычно фармацевтические материалы являются гигроскопичными, податся необходимая охлаждающая газообразная среда,т.е. охлаждающая жидкость, таким образом, чтобы по меньшей мере один нож в режущем устройстве испытывал по возможности малое сопротивление, и одновременно гранулы из фармацевтического расплавленного материала удалялись из зоны вращения как можно быстрей и тем самым из зоны отделения. Таким образом обеспечивается высокий удельный расход материала (большое количество относительно малых гранул), причм одновременно предотвращается склеивание гранул посредством предложенного в изобретении хорошего охлаждения и в соответствии с изобретением достигается равномерное протекание газообразной охлаждающей среды вместе с находящимися в ней гранулами из фармацевтического расплавленного материала. В соответствии с изобретением газообразная охлаждающая среда податся через расположенное в пространстве устройство приточных сопел снаружи вовнутрь, т.е. центростремительно или главным образом снаружи вовнутрь корпуса в зоне вращения, т.е. в зоне плоскости резания. Это устройство приточных сопел питается через приточную камеру, расположенную отдельно и проходящую вокруг корпуса. Посредством предусмотренной соответствующим образом конструкции устройства приточных сопел,и/или с помощью определения размеров устройства приточных сопел, и/или с помощью одного или нескольких направляющих устройств можно придать газообразной охлаждающей среде при поступлении в корпус, т.е. при поступлении в режущую камеру также (дополнительную) скорость вращения, которая соответствует примерно скорости вращения по меньшей мере одного ножа режущего устройства. При этом достигнутое ускорение газообразной охлаждающей среды до требуемой скорости, т.е. до энергии,необходимой для достижения соответствующего момента импульса, может обеспечиваться за счт давления газообразной охлаждающей среды. Дополнительная скорость вращения газообразной охлаждающей среды, которая может быть дополнительно предусмотрена наверху, может регулироваться либо механически с помощью конструкции устройства проточных сопел, либо с помощью системы управления расходом газообразной охлаждающей среды и выбираться в зависимости от других различных технологических параметров (расход материала, гранулируемого расплавленного материала, размер гранул и т.д.). В зависимости от этих параметров также может выбираться количество ножей и скорость их вращения. Поскольку в соответствии с изобретением газообразная охлаждающая среда протекает примерно с той же скоростью, что и скорость вращения по меньшей мере одного ножа в зоне вращения, ею окружается по меньшей мере один нож, т.е. в данном случае пространство между несколькими ножами режущего устройства, и свежеотделнные гранулы вместе с ней отводятся из зоны вращения, что наджно предотвращает склеивание гранул даже при высоких значениях расхода. При полученном таким образом потоке при приближении к оси вращения по меньшей мере одного ножа режущего устройства соответствующая скорость циркуляции газообразной охлаждающей среды увеличивается, и тем самым увеличивается также соответствующая центробежная сила, так что движение потока снаружи вовнутрь постепенно затрудняется и в конце концов предотвращается. Таким образом, газообразная охлаждающая среда будет протекать в пространство позади по меньшей мере одного ножа режущего устройства и при этом вытекать в виде спиралеобразного потока из зоны перфорированной пластины и зоны вращения в корпусе. В предложенном в изобретении способе, таким образом, на охлаждающую среду, которая протекает в корпусе, с помощью формирования приточной камеры и устройства приточных сопел и/или с помощью одного или нескольких направляющих устройств в зоне устройства приточных сопел в зоне вращения откладывает отпечаток центростремительный или, по меньшей мере, главным образом центростремительный поток охлаждающей среды и предпочтительно также откладывает отпечаток дополнительный момент импульса, который соответственно направлен в направлении вращения по меньшей мере одного ножа. При этом предпочтительно, чтобы величина дополнительного момента импульса была настолько большой, чтобы соответствующая скорость газообразной охлаждающей среды в направлении вращения режущего устройства была такой же большой, как и скорость вращения режущего устройства. Тем самым, как пояснялось выше, при таком варианте выполнения предложенного в изобретении способа обеспечивается дополнительная оптимизация условий протекания охлаждающей среды. При этом поток газообразной охлаждающей среды преимущественно проходит так, что он направляется к перфорированной пластине вертикально и вытекает. Содержащиеся в нм гранулы таким образом поднимаются по вертикали и по спирали с перфорированной пластины. При этом объмный поток предложенной в изобретении газообразной охлаждающей и транспортирующей среды целенаправленно выбирается таким образом, чтобы гранулы отделялись сразу после резки, т.е. в большом количестве. Например, каждый час 4 кг полимера/фармацевтического расплавленного материала с плотностью 1200 кг/м 3 выходят из перфорированной пластины с 24 отверстиями и с делительным диаметром dLp круга 60 мм и дробятся посредством 9 ножей с n=3900 1/мин на 13900 гранул/с с диаметром 0,5 мм. Гранулы должны располагаться на расстоянии примерно 1 см друг от друга в любом направлении. Массовый поток газообразной и транспортируемой охлаждающей среды составляет при этом примерно 8 кг/ч и нест при этом 4 кг/ч транспортируемого материала, что соответствует отношению транспортируемого материала к подаваемой среде (загрузка) 0,5. Это обычно значительно меньше, чем при пневматической транспортировке, где даже при летящей подаче отношение загрузки обычно составляет от 10 до 20, а при транспортировке плотного потока - 60 и более. В соответствии с этим, таким образом, охлаждающий и транспортный воздух податся в большом количестве. Если рассматривать возникающие тепловые потоки, то можно заметить, что в зависимости от полимера/фармацевтического расплавленного материала при подаче, например, нагретого до 20C воздуха конечная температура воздуха и находящихся в нм гранул достигает температуры примерно 55C. Для того чтобы охлаждение выполнялось интенсивнее или ещ быстрее, таким образом, следует увеличить количество воздуха или ещ больше снизить температуру подаваемой среды. Также в предложенном в изобретении способе расход, и/или давление, и/или направление подаваемой через приточное устройство газообразной охлаждающей среды можно направлять с помощью управляющего устройства таким образом, чтобы тем самым регулировалось направление потока охлаждающей среды в корпус. Например, управляющее устройство может иметь одно или несколько направляющих устройств. Предпочтительно согласно предложенному в изобретении способу, таким образом, отношение массового потока газообразной охлаждающей среды к массовому потоку находящихся в нм гранул в корпусе, т.е. отношение загрузки, определяемое как масса гранул в 1 ч к массе газообразной охлаждающей среды в 1 ч, составляет в диапазоне от 0,3 до 0,7, предпочтительно отношение загрузки составляет 0,5. Таким образом, особенно наджно предотвращается склеивание гранул даже при высоком расходе, поскольку имеется достаточно охлаждающей среды, чтобы гранулы не комковались и их можно было, таким образом, по отдельности охлаждать и транспортировать. В соответствии с изобретением гранулы, которые находятся в газообразной охлаждающей среде,после зоны вращения предпочтительно подаются дальше в зону выходного отверстия корпуса, в которую они направляются под углом менее чем 10 относительно стенки корпуса, так что находящиеся в газообразной охлаждающей среде гранулы начинают испытывать движение качения. Тем самым в соответствии с изобретением предпочтительно особенно наджно достигается одинаковая форма гранул. При этом затвердеванию гранул может дополнительно способствовать охлаждение стенок корпуса,например, если они имеют двойное исполнение и между ними протекает охлаждающая жидкость. Для дополнительной оптимизации потока также в зоне выходного отверстия выходное отверстие предложенного в изобретении устройства может располагаться в зоне корпуса с другой стороны от приточного устройства. Таким образом, можно обеспечить оптимальный отток газообразной охлаждающей среды вместе с находящимися в ней гранулами из фармацевтического расплавленного материала, в результате чего также особенно наджно предотвращается возможное комкование в корпусе и в особенности дополнительно в зоне выходного отверстия. При этом гранулы собираются, например, в выходной спирали и отводятся от корпуса тангенциально. Краткое описание чертежа Изобретение дополнительно более подробно поясняется далее чертежом, на котором показано схематическое изображение гранулирующего устройства для проведения предложенного в изобретении способа в разрезе. На чертеже схематично в разрезе показано гранулирующее устройство для гранулирования выходящего из сопел 1 в перфорированной пластине 2 фармацевтического расплавленного материала. Схематично представленное на чертеже гранулирующее устройство содержит перфорированную пластину 2 с предусмотренными в ней соплами 1, причм устройство сопел расположено главным образом вращательно-симметрично, и также остальная конструкция устройства является вращательносимметричной или главным образом вращательно-симметричной. В соответствии с изображением, представленном на чертеже, к перфорированной пластине 2 примыкает режущее устройство по меньшей мере с одним ножом 3, который состоит из держателя ножа 4, установленного на ножевой вал 5. Режущее устройство приводится в действие с помощью двигателя (на чертеже не показан), так чтобы по меньшей мере один нож 3 перекрывал сопла 1 в перфорированной пластине 2, и при этом отделялись гранулы фармацевтического расплавленного материала, выходящие из сопел 2. Фармацевтический расплавленный материал можно расплавлять обычным способом и транспортировать, например, по экструдеру или насосу для подачи расплавленного материала (на чертеже не показан) в зону перфорированной пластины 2, и там выдавливать из сопел 1. Устройство содержит корпус 6, который примыкает к перфорированной пластине 2, и, таким образом, определяет режущую камеру, которая в работе в соответствии с изобретением заполняется газообразной охлаждающей средой, обычно воздухом, причм корпус 6 окружает по меньшей мере один нож 3 и держатель ножа 4, а также часть ножевого вала 5. Ножевой вал 5 выступает в части корпуса, которая находится с обратной стороны от перфорированной пластины 2, и герметично выходит из корпуса, и предусмотрен двигатель (на чертеже не показан), который посредством ножевого вала 5 приводит во вращающее движение по меньшей мере один нож 3. Предусмотрено приточное устройство с отдельной приточной камерой 8, которая окружает в пространстве корпус 6 в зоне вращения по меньшей мере одного ножа 3, и с одним расположенным в пространстве устройством приточных сопел 9 между приточной камерой 8 и корпусом 6, причм устройством приточных сопел 9 в изображнном на чертеже случае является окружающее в пространстве сопло с кольцевым зазором с шириной сопла, например, 3 мм, которая остатся одинаковой по объму. Приточная камера 8 имеет в соответствии с изобретением по е объму, т.е. в пространстве от входного отверстия 10 для охлаждающей среды в приточную камеру 8, начиная в направлении вращения по меньшей мере одного ножа 3, уменьшающееся поперечное сечение. В соответствии с представленной на чертеже конструкцией предусмотрены несколько направляющих устройств 12, так что через устройство с приточными соплами 9 газообразная охлаждающая среда протекает в пространстве равномерно с одинаковым расходом. Тем самым в соответствии с изобретением через устройство с приточными соплами 9 между приточной камерой 8 и корпусом 6 вводится газообразная охлаждающая среда в пространстве со всех сторон радиально снаружи вовнутрь в корпус 6 или главным образом радиально снаружи вовнутрь в корпус 6. При этом, по меньшей мере, в зоне вращения по меньшей мере одного ножа 3 образуется центростремительный или, по меньшей мере, главным образом центростремительный поток газообразной охлаждающей среды. Направляющие устройства 12 расположены таким образом, что в направлении объма вс ещ имеется возможность протекания газообразной охлаждающей среды во все зоны приточной камеры 8. Направляющие устройства 12 служат при этом для направления потока газообразной охлаждающей среды, а не для того, чтобы разделить отдельные зоны по объму отдельных приточных камер 8. Отдельные направляющие устройства 12 можно распределить, например, равномерно по объму приточных камер 8, т.е. устройств с приточными соплами 9. Крепление отдельных направляющих устройств 12 можно выполнить стационарным, например, посредством приваривания соответствующих направляющих крыльев к стенкам. Направляющие устройства 8 могут быть выполнены с возможностью регулировки также отдельно или предпочтительно совместно,например, посредством управляющего устройства, причм можно соответственно регулировать, например, угол наклона. В соответствии с изображением на чертеже выходное отверстие 7 расположено с противоположной от приточного устройства зоны корпуса 6. После зоны вращения газообразная охлаждающая среда вместе с находящимися в ней гранулами продолжает протекать в зону выходного отверстия 7 корпуса 6, в который они направляются под углом менее 10 относительно стенки корпуса 6, так что находящиеся в газообразной охлаждающей среде гранулы из фармацевтического расплавленного материала испытывают там движение качения. При этом в соответствии с изображением на чертеже для выходного отверстия 7 предусмотрен один спиралевидный выходной элемент 11, который соответственно направляет поток выходящей из выходного отверстия 7 газообразной охлаждающей среды вместе с находящимися в ней гранулами и тем самым также позволяет увеличить давление в этой зоне корпуса 6 и/или в выходном отверстии 7, а именно, посредством скоростного напора, образующегося с помощью спирального выходного элемента 1. Выходной элемент также может иметь соответствующую спиральную форму. Изображнное на чертеже устройство служит для осуществления предложенного в изобретении способа для его применения в производстве фармацевтических изделий, т.е. гранул из соответствующего расплавленного материала. Так уже были проведены испытания в соответствии с предложенным в изобретении способом с помощью соответствующей, т.е. аналогичной установки заявителя при большом количестве изготавливаемых гранул в реальных производственных условиях (однако пока не при любых условиях оптимизации технологического процесса). Результаты испытаний с различными фармацевтическими расплавленными материалами представлены в таблице. При этом указанные температуры являются температурами узлов установки (горячие зоны экструдера, перфорированная пластина и т.д.). Действительно имеющаяся на выходе из выходного отверстия температура расплавленного прессованного изделия может быть выше на несколько градусов. Для любых гранулированных фармацевтических расплавленных материалов в качестве предложенной в изобре-4 024166 тении газообразной охлаждающей среды применялся воздух, причм значения температуры воздуха при этом лежали в диапазоне от 15 до 60C. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства фармацевтических изделий из расплавленного материала, который выходит из сопел в перфорированной пластине и затем гранулируется, отличающийся тем, что гранулирование осуществляют режущим устройством по меньшей мере с одним ножом, которое приводят во вращение от двигателя, который расположен напротив перфорированной пластины, причем по меньшей мере один нож перекрывает сопла в перфорированной пластине и отделяет гранулы от выходящего расплавленного материала, причм предусмотрен корпус, который примыкает к перфорированной пластине и, по меньшей мере, окружает по меньшей мере один нож режущего устройства, причем по ножу пропускают охлаждающую среду, при этом гранулы из расплавленного материала затвердевают в охлаждающей среде,которую вводят из приточного устройства, содержащего приточную камеру, которая окружает корпус в зоне вращения по меньшей мере одного ножа, и приточные сопла, проходящие из приточной камеры вовнутрь корпуса со всех сторон радиально, которые, по меньшей мере, в зоне вращения образуют центростремительный поток охлаждающей среды, и затем охлаждающую среду и находящиеся в ней гранулы направляют в выпускное отверстие в корпусе, причм охлаждающая среда является газообразной охлаждающей средой, при этом отношение загрузки, определяемое как масса гранул в 1 ч к массе газообразной охлаждающей среды в 1 ч, поддерживают в диапазоне от 0,3 до 0,7. 2. Способ по п.1, отличающийся тем, что отношение загрузки поддерживают равным 0,5. 3. Способ по п.1 или 2, отличающийся тем, что гранулы, которые находятся в газообразной охлаждающей среде, после зоны вращения направляются перекатыванием по стенкам корпуса.

МПК / Метки

Метки: расплавленного, материала, изделий, способ, фармацевтических, производства

Код ссылки

<a href="https://eas.patents.su/7-24166-sposob-proizvodstva-farmacevticheskih-izdelijj-iz-rasplavlennogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства фармацевтических изделий из расплавленного материала</a>