Способ выщелачивания халькопиритового концентрата

Формула / Реферат

1. Способ выщелачивания халькопиритового концентрата водным раствором, содержащим серную кислоту, с подачей кислорода при атмосферном давлении и температуре от 75°С до температуры кипения раствора, отличающийся тем, что

выщелачивание выполняют в виде двухстадийного противоточного выщелачивания, при котором размер частиц концентрата, подаваемого на стадию (1) выщелачивания разбавленной кислотой, соответствует степени измельчения Р80, находящейся в диапазоне от 60 до 100 мкм,

концентрат выщелачивают на стадии (1) выщелачивания разбавленной кислотой выщелачивающим раствором (5), выходящим из стадии (2) выщелачивания концентрированной кислотой для образования раствора (6) сульфата меди,

остаток (7) стадии (1) выщелачивания разбавленной кислотой подают на стадию (2) выщелачивания концентрированной кислотой, на которой остаток выщелачивают рафинатом (8), концентрация кислоты в котором составляет 20-90 г/л.

2. Способ по п.1, отличающийся тем, что концентрация кислоты в водном растворе, подаваемом на стадию (1) выщелачивания разбавленной кислотой, находится в диапазоне 40-70 г/л.

3. Способ по п.1 или 2, отличающийся тем, что перед выщелачиванием концентрат подвергают короткой очистке дроблением для очистки поверхностей минералов.

4. Способ по п.1, отличающийся тем, что халькопиритовый концентрат является навальным концентратом, который включает сульфид цинка.

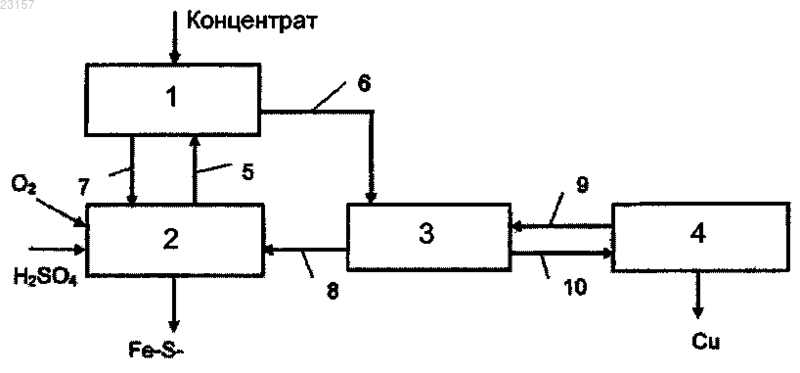

5. Способ по п.1, отличающийся тем, что концентрацию кислоты в растворе (6) сульфата меди, подлежащему удалению из стадии выщелачивания разбавленной кислотой, регулируют так, что она находится в диапазоне 5-15 г/л, и раствор направляют на очистку (3) раствора и на извлечение (4) металлов электролизом для получения чистой меди из очистки раствора.

6. Способ по п.1, отличающийся тем, что концентрация кислоты в растворе (5) стадии выщелачивания концентрированной кислотой составляет 40-70 г/л.

Текст

СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХАЛЬКОПИРИТОВОГО КОНЦЕНТРАТА Изобретение относится к способу выщелачивания халькопиритового концентрата водным раствором, содержащим серную кислоту, с подачей кислорода при атмосферном давлении и температуре от 75 С до температуры кипения раствора. Данный способ отличается тем, что выщелачивание выполняют в виде двухстадийного противоточного выщелачивания, при котором размер частиц концентрата, подаваемого на стадию (1) выщелачивания разбавленной кислотой,соответствует степени измельчения Р 80, находящейся в диапазоне от 60 до 100 мкм; концентрат выщелачивают на стадии (1) выщелачивания разбавленной кислотой выщелачивающим раствором(5), выходящим из стадии (2) выщелачивания концентрированной кислотой, для образования раствора (6) сульфата меди; остаток (7) стадии (1) выщелачивания разбавленной кислотой подают на стадию (2) выщелачивания концентрированной кислотой, на которой остаток выщелачивают рафинатом (8), концентрация кислоты в котором составляет 20-90 г/л. Область изобретения Изобретение относится к способу выщелачивания навального концентрата халькопиритового типа посредством водного раствора, содержащего серную кислоту, и подачи кислорода при атмосферном давлении и температуре от 75 С до температуры кипения раствора. Для данного способа характерно, что 80% размеров частиц концентрата, подаваемого в выщелачивание, находятся в диапазоне ниже 60-100 мкм, и концентрат выщелачивают раствором с концентрацией кислоты, которую регулируют так, что она находиться в диапазоне 20-90 г/л. Уровень техники Одним из медноколчеданных минералов является халькопирит, CuFeS2, из которого медь обычно извлекали путем пирометаллургии. Если возникала потребность в выщелачивании халькопиритового концентрата, обычным способом было выщелачивание под давлением и даже в некоторых случаях биовыщелачивание. Выщелачивание под давлением является довольно затратным способом, а биовыщелачивание является медленным. Вообще известно, что халькопирит легко пассивируется при атмосферном выщелачивании серной кислотой и по этой причине выходы остаются относительно низкими. Способ выщелачивания, по меньшей мере, до некоторой степени содержащего железо колчедана,известный как технология Альбион (Albion process), описан в патенте US 5993635. Одной существенной особенностью данного способа является измельчение (Р 80 20 мкм или менее), после которого выполняют выщелачивание колчедана при атмосферных условиях, то есть при давлении окружающей среды и температуре от 60 С до температуры кипения раствора. Особенностью способа выщелачивания является то, что он протекает с использованием раствора, содержащего серную кислоту и трехвалентное железо, и с помощью подачи кислорода на стадию выщелачивания. Концентрация серной кислоты в растворе при выщелачивании халькопирита составляет от 30 до 40 г/л. Используемое при выщелачивании железо получают в основном путем выщелачивания пирита, содержащегося в колчедане. Согласно примерам, ценными выщелачиваемыми металлами являются медь, никель, кобальт или цинк. Кислый сульфатный раствор, содержащий растворенный ценный металл, направляют далее на нейтрализацию и осаждение железа. Нейтрализацию и осаждение железа выполняют с использованием известняка. Рафинирование содержащего ценный металл сульфатного раствора осуществляют путем экстрагирования растворителем и извлечения металла путем электролиза. Способ выщелачивания содержащего медь минерала, описанный в патенте US 5917116, основан на мелком измельчении и низкотемпературном (ниже 100 С) выщелачивании под давлением с давлением кислорода примерно 1 МПа (10 бар). Концентрация серной кислоты составляет примерно 100-120 г/л на стадии выщелачивания, на которую подают кислород и, помимо этого, 2-10 г/л хлоридов. Способ выщелачивания медного концентрата описывают в заявке на патент US 2005/269208, в которой действуют при атмосферных условиях при температуре 50-120 С и в которой концентрат подают в выщелачивание при нормальной степени измельчения (например, Р 80 ниже 106 мкм), а характерной особенностью данного способа является подача пирита в выщелачивание. Отношение халькопирита к пириту устанавливают от 4:1 до 1:20. Способ функционирует при условиях, в которых пирит не растворяется и окислительно-восстановительный потенциал составляет от 350 до 520 мВ по сравнению с Ag/AgCl. Согласно примеру 6 результат выщелачивания существенно улучшался, когда концентрацию кислоты поднимали от 20 до 30 г/л, однако причина этого неизвестна. В WO 2007/093667 описывают способ извлечения меди из руды, содержащей медный колчедан и пирит. Руду измельчают до нормальной степени мелкости (95-100% ниже 150 мкм) и выщелачивают содержащим кислоту раствором, в котором количество железа составляет 20-70 г/л, меди 8-12 г/л и серной кислоты по меньшей мере 20 г/л. В разделе технических характеристик упоминают, что способ особенно предназначен для выщелачивания медноколчеданной пиритовой руды халькоцитового типа (Cu2S). Цель изобретения Одной существенной особенностью способов выщелачивания халькопирита, описанных в предыдущем уровне техники, является мелкое измельчение для предотвращения пассивирования халькопирита. Однако одним значительным недостатком мелкогоизмельчения является образование шлама и, следовательно, заметное замедление разделения жидкости и твердых веществ после выщелачивания. Помимо этого, мелкое измельчение увеличивает эксплуатационные издержки способа. Целью представленного здесь изобретения является устранение описанных выше недостатков. Краткое описание изобретения Существенные особенности изобретения станут ясными из приложенной формулы изобретения. Изобретение относится к способу выщелачивания халькопиритового концентрата посредством водного раствора, содержащего серную кислоту, и подачи кислорода при атмосферном давлении и температуре от 75 С до температуры кипения раствора. Для данного способа характерно, что 80% размеров частиц концентрата, подаваемого в выщелачивание, находятся в диапазоне ниже 60-100 мкм, и концентрат выщелачивают водным раствором, концентрацию кислоты в котором регулируют так, что она составляет примерно 20-90 г/л. Согласно одному предпочтительному воплощению концентрацию кислоты в водном растворе регулируют так, что составляет примерно 40-70 г/л. Согласно одному предпочтительному воплощению изобретения концентрат подвергают короткой очистке дроблением до выщелачивания для очистки поверхностей минералов. Способ согласно изобретению обычно относится к халькопиритовому концентрату, который является объемным концентратом, включающему сульфид цинка. Согласно одному воплощению изобретения выщелачивание выполняют в виде двухстадийного противоточного выщелачивания. В этом случае халькопиритовый концентрат подают на стадию выщелачивания разбавленной кислотой, на которой его выщелачивают выщелачивающим раствором, выходящим из стадии выщелачивания концентрированной кислотой. Концентрацию кислоты в растворе сульфата меди, удаляемого из стадии выщелачивания разбавленной кислотой, регулируют в диапазоне 5-15 г/л и раствор направляют на очистку раствора и извлечение металла электролизом для получения чистой меди. Остаток от стадии выщелачивания разбавленной кислотой подают на стадию выщелачивания концентрированной кислотой, на которой остаток выщелачивают рафинатом из очистки раствора, концентрацию кислоты которого регулируют так, что она составляет 20-90 г/л, и образовавшийся раствор подают на стадию выщелачивания разбавленной кислотой. Согласно одному предпочтительному воплощению изобретения концентрацию кислоты в растворе на стадии выщелачивания концентрированной кислотой регулируют так, что она находится в диапазоне 4070 г/л. Список чертежей Фиг. 1 представляет собой схему одного способа по изобретению выщелачивания халькопиритового концентрата,фиг. 2 - график выхода выщелачиваемого металла и концентрации кислоты как функцию времени в соответствии с примером 1,фиг. 3 - график выхода выщелачиваемого металла и концентрации кислоты как функцию времени в соответствии с примером 2,фиг. 4 - график выхода выщелачиваемого металла и концентрации кислоты как функцию времени в соответствии с примером 3. Подробное описание изобретения Целью разработанного способа является выщелачивание навального халькопиритового концентрата при атмосферном давлении и температуре, которая составляет по меньшей мере 75 С и максимум равна температуре кипения водного раствора, используемого для выщелачивания концентрата. Концентрат обычно представляет собой флотационный концентрат с содержанием меди примерно 10-30 мас.%. Выщелачивание можно выполнять непосредственно на концентрате, когда обычная мелкость концентрата является такой, что примерно 80% размеров частиц находятся ниже 60-100 мкм. Однако до выщелачивания преимущественно выполняют короткую "очистку дроблением" не с целью получения большей степени измельчения, а скорее для очистки поверхностей минералов. В отличие от способов, описанных в предыдущем уровне техники, выщелачивание может происходить, следовательно, при размерах частиц в диапазоне Р 80 20 мкм. Когда выщелачивание выполняют без мелкого измельчения, достигают следующих преимуществ: во-первых, не увеличиваются расходы на измельчение и энергетические затраты и, во-вторых, не образуется никакого шлама в течение выщелачивания, что значительно влияет на разделение жидкости и твердых веществ после выщелачивания. Термин "навальный концентрат" используют для обозначения того,что помимо меди в качестве сульфидного ценного металла в концентрате также присутствует различное количество цинка. Цинк присутствует в концентрате в виде сульфида цинка, то есть, в основном, как сфалеритный минерал ZnS. Выщелачивание производят кислым водным раствором с концентрацией серной кислоты примерно 20-90 г/л, но предпочтительно 40-75 г/л. Помимо этого на стадию выщелачивания подают кислородсодержащий газ, который может быть воздухом, обогащенным кислородом воздухом или кислородом. Растворенное из халькопирита железо окисляют до трехвалентной формы (Fe3+) кислотой и кислородсодержащим газом и, в свою очередь, это обеспечивает растворение сульфидов меди и цинка с образованием сульфатов. В выполненных испытаниях было обнаружено, что как медь, так и цинк хорошо растворяются, даже если концентрация меди и железа в используемом для выщелачивания растворе является относительно низкой при начале выщелачивания. Более того, также наблюдали, что время выщелачивания, равное примерно 20 ч, обеспечивает выход 95-98% как для меди, так и для цинка. Вообще считается, что плохое растворение халькопирита обусловлено тем, что поверхности минералов халькопирита покрыты серой,образующейся при выщелачивании, однако это явление не наблюдали при выполненных испытаниях. Если в концентрате также присутствуют свинец, серебро или золото, они остаются в остатке выщелачивания и их можно извлечь из него. Раствор сульфата меди, образовавшийся при выщелачивании, очищают от примесей посредством, например, экстрагирования растворителем или осаждением металла из раствора. При экстрагировании металлическую медь извлекают из чистого раствора сульфата меди электролитическим способом. Концентрация кислоты в растворе сульфата меди, образованного при выщелачивании, настолько высока, что раствор нужно нейтрализовать до направления на экстрагирование. Обычно нейтрализующими агентами являются щелочи на основе кальция и натрия, такие как известняк, негашеная известь, гашеная известь и гидроксид натрия. Вместо них в качестве нейтрализующего агента можно использовать измельченную медную руду или медный концентрат. Одним предпочтительным нейтрализующим агентом является содержащий цинк материал, такой как кальцинированный цинк, оксидная цинковая руда или содержащая цинк пыль. Когда выщелачивание выполняют как противоточное выщелачивание описанным ниже способом, нейтрализация раствора сульфата меди происходит частично посредством подаваемого в способ концентрата. Что касается цинка, его можно извлечь, например, из бокового потока после удаления железа путем очистки содержащего цинк раствора, используя обычную очистку раствора, или путем селективного экстрагирования цинка, используя экстрагирование растворителем. Цинк извлекают из очищенного раствора сульфата цинка электролитическим способом. Электролитическое удаление цинка происходит либо путем направления очищенного раствора цинка в электролит после обычной очистки раствора, либо путем десорбции цинка из экстрагирующего вещества в электролитический раствор. Также возможно извлечение цинка, например, в виде сульфата цинка или некоторых других соединений цинка либо непосредственно из исходного раствора, либо из выходящего из экстрагирования раствора. Одним предпочтительным способом выщелачивания концентрата является выполнение выщелачивания в виде противоточного выщелачивания, которое состоит из стадии выщелачивания разбавленной кислотой и стадии выщелачивания концентрированной кислотой. Технологическая схема этого варианта способа представлена на фиг. 1. Соответственно, концентрат подают на первую стадию 1, или стадию выщелачивания разбавленной кислотой, на которую выщелачивающий раствор 5 направляют из второй стадии 2 выщелачивания. Концентрация кислоты в выщелачивающем растворе 5, подаваемом на первую стадию 1 выщелачивания, достаточно высока, 40-70 г/л, но ее нейтрализуют концентратом, подаваемым так, что концентрация кислоты в содержащем цинк растворе 6 сульфата меди, удаляемом из выщелачивания, составляет от 5 до 15 г/л. Примерно четвертая часть меди и немного большая часть цинка в концентрате растворяются на первой стадии выщелачивания. Очевидно, что разделение твердых веществ и жидкости выполняют между стадиями, но это не показано подробно на технологической схеме. Так как подлежащий выщелачиванию концентрат не подвергают мелкому измельчению, появление шлама не вызывает проблем при разделении жидкости и твердых веществ. Раствор сульфата меди из первой стадии выщелачивания направляют на очистку раствора, которая в этом случае предпочтительно является экстрагированием 3 растворителем (ЭР). Удаление железа происходит после выщелачивания и перед экстрагированием меди или из бокового потока до экстрагирования цинка. Обработку остатка 7 первой стадии выщелачивания продолжают на второй стадии выщелачивания или стадии 2 выщелачивания концентрированной кислотой, на которой остаток выщелачивают рафинатом 8 из экстрагирования 3. Концентрацию кислоты в указанном рафинате регулируют с помощью добавления кислоты так, чтобы она находилась в диапазоне 40-70 г/л. Также в раствор подают кислородсодержащий газ. Время выщелачивания составляет 12-24 ч в зависимости от концентрата, в течение этого времени при необходимости добавляют кислоту так, чтобы концентрация кислоты в растворе оставалась более или менее одинаковой. Раствор 5 второй стадии выщелачивания, который направляют на первую стадию выщелачивания, содержит почти все медь (92-98 %) и цинк (98-99%), содержащиеся в концентрате. Нейтрализация раствора для экстрагирования происходит на первой стадии посредством свежего концентрата. Остаток второй стадии выщелачивания представляет собой серо- и железосодержащий остаток, и его дальнейшая обработка зависит от количества ценных металлов в остатке. Ценными металлами являются, например, серебро и золото, которые извлекают с помощью известных способов. Очистку раствора сульфата меди, поступающего из стадий выщелачивания, выполняют согласно технологической схеме посредством экстракции 3 растворителем, в которой медь из водного раствора перемещают на стадию экстракции органическим экстракционным раствором. На стадии десорбции медь перемещают из органического раствора в кислый водный раствор, то есть слабый электролит 9, выходящий из стадии 4 добычи металлов электролизом после экстрагирования. После десорбции содержащий медь водный раствор 10 направляют на извлечение металлов электролизом, в котором металлическую медь получают как конечный продукт. Медь халькопиритового концентрата растворяется согласно следующим реакциям. Суммарной реакцией является Цинк концентрата растворяется согласно следующим реакциям: Далее способ согласно изобретению описывают с помощью приведенных ниже примеров. Примеры В данных примерах испытания по выщелачиванию выполняли в одну стадию, тем самым выщелачивание соответствует стадии выщелачивания концентрированной кислотой в технологической схеме 1,в которую направляют концентрат. Так как основная цель испытаний состояла в том, чтобы убедиться,что халькопирит растворился, растворы не нейтрализовали для экстрагирования на стадии выщелачивания разбавленной кислотой, как описано выше. Пример 1. Атмосферное выщелачивание крупного халькопиритового медного концентрата выполняли при концентрации серной кислоты 40-90 г/л и постоянной подаче кислорода при температуре 95 С. В таблице показано распределение размеров частиц концентрата. Основными компонентами медного концентрата были Cu 28,5 мас.%, Fe 28,9 мас.% и Zn 3,3 мас.%. Первоначальные концентрации в выщелачивающем растворе составляли 1 г/л Cu и 10 г/л Fe. Железо добавляли в виде двухвалентного железа. Цинк не добавляли. Концентрации в конечном растворе составляли 25,0 г/л Cu, 32,6 г/л Fe и 3,1 г/л Zn. На графиках фиг. 2 показано, что когда концентрацию серной кислоты в выщелачивающем растворе поддерживали достаточно высокой, на уровне 40-90 г/л, как медь, так и цинк растворялись достаточно быстро. После 12 ч было растворено 98% меди и примерно 92% цинка. После 20 ч выход цинка в раствор также составлял примерно 95%. Пример 2. В соответствии с таблицей крупный халькопиритовый медный концентрат выщелачивали при атмосферном давлении, так что концентрация серной кислоты в выщелачивающем растворе составляла 20-40 г/л. Постоянное количество кислорода подавали в выщелачивание при температуре 95 С. Основными компонентами медного концентрата были Cu 28,5 мас.%, Fe 28,9 мас.% и Zn 3,3 мас.%. Первоначальные концентрации в растворе составляли 1 г/л Cu и 10 г/л Fe. Железо добавляли в виде двухвалентного железа. Цинк не добавляли. Концентрации в конечном растворе составляли 27,5 г/л Cu, 33,7 г/л Fe и 3,2 г/лZn. Как показано на фиг. 3, выход выщелачивания меди более 95% требует времени пребывания 24 ч. Выход выщелачивания цинка находится на том же уровне, как и выход меди. Пример 3. В соответствии с таблицей крупный халькопиритовый медный концентрат выщелачивали при атмосферном давлении, так что концентрация серной кислоты в выщелачивающем растворе составляла 10-20 г/л. Постоянное количество кислорода подавали в выщелачивание при температуре 95 С. Основными компонентами медного концентрата были Cu 28,5 мас.%, Fe 28,9 мас.% и Zn 3,3 мас.%. Первоначальные концентрации в растворе составляли 1 г/л Cu и 10 г/л Fe. Железо добавляли в виде двухвалентного железа. Цинк не добавляли. Концентрации в конечном растворе составляли 12,7 г/л Cu, 17,8 г/л Fe и 3,4 г/лZn. На фиг. 4 показано, что скорость выщелачивания меди являлась чрезвычайно низкой, так как при времени пребывания 24 ч достигали выхода только немногим более 40%. Также в этом случае выход цинка составлял выше 90%. Фиг. 2-4 также включают графики выходов железа, которые в основном соответствуют графикам выхода меди, что показывает, что большая часть железа в халькопирите заканчивается в растворе при этих условиях и используется при выщелачивании меди и цинка. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ выщелачивания халькопиритового концентрата водным раствором, содержащим серную кислоту, с подачей кислорода при атмосферном давлении и температуре от 75 С до температуры кипения раствора, отличающийся тем, что выщелачивание выполняют в виде двухстадийного противоточного выщелачивания, при котором размер частиц концентрата, подаваемого на стадию (1) выщелачивания разбавленной кислотой, соответствует степени измельчения Р 80, находящейся в диапазоне от 60 до 100 мкм,концентрат выщелачивают на стадии (1) выщелачивания разбавленной кислотой выщелачивающим раствором (5), выходящим из стадии (2) выщелачивания концентрированной кислотой для образования раствора (6) сульфата меди,остаток (7) стадии (1) выщелачивания разбавленной кислотой подают на стадию (2) выщелачивания концентрированной кислотой, на которой остаток выщелачивают рафинатом (8), концентрация кислоты в котором составляет 20-90 г/л. 2. Способ по п.1, отличающийся тем, что концентрация кислоты в водном растворе, подаваемом на стадию (1) выщелачивания разбавленной кислотой, находится в диапазоне 40-70 г/л. 3. Способ по п.1 или 2, отличающийся тем, что перед выщелачиванием концентрат подвергают короткой очистке дроблением для очистки поверхностей минералов. 4. Способ по п.1, отличающийся тем, что халькопиритовый концентрат является навальным концентратом, который включает сульфид цинка. 5. Способ по п.1, отличающийся тем, что концентрацию кислоты в растворе (6) сульфата меди, подлежащему удалению из стадии выщелачивания разбавленной кислотой, регулируют так, что она находится в диапазоне 5-15 г/л, и раствор направляют на очистку (3) раствора и на извлечение (4) металлов электролизом для получения чистой меди из очистки раствора. 6. Способ по п.1, отличающийся тем, что концентрация кислоты в растворе (5) стадии выщелачивания концентрированной кислотой составляет 40-70 г/л.

МПК / Метки

МПК: C22B 15/00, C22B 3/08

Метки: выщелачивания, концентрата, халькопиритового, способ

Код ссылки

<a href="https://eas.patents.su/7-23157-sposob-vyshhelachivaniya-halkopiritovogo-koncentrata.html" rel="bookmark" title="База патентов Евразийского Союза">Способ выщелачивания халькопиритового концентрата</a>

Предыдущий патент: Устройство для доставки лекарств

Следующий патент: Способ получения продукта – бимодального полиэтилена в единичном петлевом реакторе

Случайный патент: Определение употребления марихуаны