Способ разворота и перемещения крупногабаритного оборудования в подземных выработках ограниченных размеров и устройство, его реализующее

Номер патента: 21349

Опубликовано: 29.05.2015

Авторы: Хихлуха Борис Алексеевич, Абрамсон Валерий Михайлович, Минц Артур Максович, Вострикова Наталья Анатольевна, Харламов Александр Иванович

Формула / Реферат

1. Способ разворота и перемещения крупногабаритного оборудования в подземных выработках ограниченных размеров, в котором крупногабаритное оборудование устанавливают на подвижную платформу, систему платформа-оборудование перемещают в разворотную камеру, где производят поворот системы до полного разворота, затем осуществляют перемещение системы к транспортному тоннелю, отличающийся тем, что в разворотной камере для осуществления полного разворота системы платформа-оборудование переднюю часть платформы системы платформа-оборудование соединяют тяговым канатом через неподвижный отклоняющий блок, закрепленный на стенке транспортного тоннеля, с лебедкой, заднюю часть платформы соединяют распорным элементом регулируемой длины с опорной балкой, закрепленной на стенке разворотной камеры напротив транспортного тоннеля, при этом распорный элемент устанавливают перпендикулярно опорной балке, включают лебедку, приводящую в движение тяговый канат, и производят поворот системы платформа-оборудование на максимально возможный угол, допустимый ограниченными размерами подземной выработки, до момента, когда продольная ось распорного элемента, тягового каната и продольная ось платформы системы платформа-оборудование встанут на одну прямую линию, отключают лебедку, останавливают систему платформа-оборудование в промежуточном положении, отсоединяют конец тягового каната от платформы, а конец распорного элемента - от опорной балки, изменяют место закрепления неподвижного блока, затем вновь соединяют конец каната с передней частью платформы, конец распорного элемента, изменяя его длину, с очередным отверстием опорной балки, включают лебедку и осуществляют очередной поворот системы платформа-оборудование, операцию поворота в разворотной камере повторяют необходимое количество раз до полного разворота системы платформа-оборудование на 90°.

2. Устройство, реализующее способ по п.1, содержащее подвижную платформу с опорными колесами, соединенными с ней посредством вертикальной оси, отличающееся тем, что в устройство дополнительно включены опорная балка, выполненная с вертикальными отверстиями, расположенными вдоль ее длины на расстоянии друг от друга, распорный элемент, выполненный с возможностью регулирования длины, и соединенные между собой через неподвижный отклоняющий блок лебедка с тяговым канатом, при этом подвижная платформа установлена на балансирных тележках, вертикальная ось каждого опорного колеса подвижной платформы расположена внутри вертикального отверстия, выполненного в балансирной тележке, опорные колеса соединены с вертикальной осью посредством горизонтальных осей, продольная ось симметрии которых смещена относительно продольной оси симметрии вертикального отверстия балансирной тележки, на торцах платформы в передней и задней частях закреплены кронштейны с вертикальными отверстиями для шарнирного соединения с одним из концов тягового каната и распорного элемента соответственно, причем опорная балка жестко закреплена на стенке разворотной камеры напротив транспортного тоннеля, а неподвижный отклоняющий блок закреплен на стенке транспортного тоннеля.

Текст

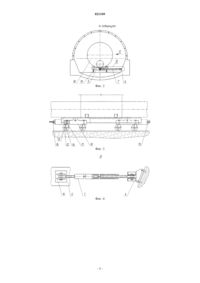

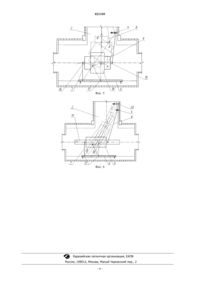

СПОСОБ РАЗВОРОТА И ПЕРЕМЕЩЕНИЯ КРУПНОГАБАРИТНОГО ОБОРУДОВАНИЯ В ПОДЗЕМНЫХ ВЫРАБОТКАХ ОГРАНИЧЕННЫХ РАЗМЕРОВ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ Изобретение направлено на обеспечение разворота и перемещения крупногабаритного оборудования в подземных выработках. Указанный технический результат достигается тем, что установленное на платформе оборудование перемещают в разворотную камеру, где платформу соединяют тяговым канатом через неподвижный блок с лебедкой и распорным элементом - с опорной балкой, закрепленной напротив транспортного тоннеля, включают лебедку и производят поворот до момента, когда продольная ось распорного элемента, тягового каната и продольная ось платформы встанут на одну прямую линию, отключают лебедку, останавливают платформу в промежуточном положении, отсоединяют конец тягового каната от платформы, а конец распорного элемента от опорной балки, изменяют место закрепления неподвижного блока, затем вновь соединяют конец каната и распорного элемента с платформой, осуществляют очередной поворот. Операцию поворота повторяют необходимое количество раз до полного разворота платформы на 90. Абрамсон Валерий Михайлович,Минц Артур Максович, Хихлуха Борис Алексеевич, Вострикова Наталья Анатольевна, Харламов Александр Иванович (RU) Горячкина Т.Г. (RU) Изобретение относится к области строительства метрополитенов и тоннелей и предназначено для разворота и перемещения к шахтному стволу для выдачи на поверхность крупногабаритных узлов горнопроходческого механизированного комплекса, металлических конструкций и др. Известны устройства для разворота подвижного состава железных дорог, в подземных выработках,автомобилей и др. Например, известно устройство для разворота, включающее опорную раму, круговой опорный рельс, поворотную площадку с ползунами для установки на круговом опорном рельсе. См. "Шахтный транспорт", под ред. И.Г. Штокмана, издательство "Недра", Москва, 1964 г., с. 163 (гл. XII, 2.1 - Поворотные круги). Известное устройство предназначено для разворота подвижного состава железных дорог с целью их дальнейшего перемещения в любом другом направлении. Известны устройства для разворота крупногабаритного оборудования в подземных выработках ограниченных размеров. Например, известно устройство разворота проходческого щита (крупногабаритное оборудование),которое реализует способ его разворота и применяется исключительно для разворота крупногабаритного оборудования (в данном случае, проходческого щита) (евразийский патент 012896, заявка 200801087, дата публикации 30.12.2009 г.) - прототип. Суть известного способа состоит в том, что крупногабаритное оборудование устанавливают на подвижную платформу, систему платформа-оборудование перемещают в разворотную камеру, где производят поворот системы до полного разворота, затем осуществляют перемещение системы к транспортному тоннелю. Устройство для разворота содержит опорную подвижную платформу с опорными элементами (колесами), соединенными с ней посредством соединительного элемента. Известное устройство (способ) по патенту ЕА 012896 предназначено в основном для разворота проходческого щита, который являясь крупногабаритным оборудованием, в то же время имеет правильные геометрические размеры. Разворот проходческого щита не требует каких-либо дополнительных усилий и специального технического оборудования для разворота. Разворот проходческого щита осуществляют посредством поворотного круга специальной конструкции (см. описание к патенту ЕА 012896), установленного на круговом рельсовом пути в разворотной камере. По сути производят обычный разворот изделия вокруг своей оси. Однако при строительстве подземных тоннелей (в частности, тоннелей метро) может быть задействовано крупногабаритное оборудование разной конфигурации и разных геометрических размеров (например, имеющее большую длину или ширину, или большую и длину и ширину одновременно и т.д.). Применение поворотного круга и реализуемого им способа поворота для разворота в подземных выработках такого оборудования невозможно, поскольку габариты оборудования не позволяют осуществить его простой разворот вокруг своей оси. Формы оборудования при развороте могут просто упереться в стенку выработки. В настоящее время, когда наиболее остро стоит вопрос о строительстве новых станций метрополитена, особое внимание должно быть уделено модернизации оборудования и упрощению условий его эксплуатации. Технической задачей предлагаемого изобретения является разработка способа иустройства, обеспечивающего разворот и перемещение крупногабаритного оборудования в подземных выработках ограниченных размеров при строительстве новых линий метрополитена (например, из демонтажной камеры в транспортный тоннель к шахтному стволу для выдачи его на поверхность или в обратном направлении). Технический результат достигается тем, что в способе разворота и перемещения крупногабаритного оборудования в подземных выработках ограниченных размеров крупногабаритное оборудование устанавливают на подвижную платформу, систему платформа-оборудование перемещают в разворотную камеру, где производят поворот системы до полного разворота, затем осуществляют перемещение системы к транспортному тоннелю, в разворотной камере для осуществления полного разворота системы платформа-оборудование переднюю часть платформы системы платформа-оборудование соединяют тяговым канатом через неподвижный отклоняющий блок, закрепленный на стенке транспортного тоннеля, с лебедкой, заднюю часть платформы соединяют распорным элементом регулируемой длины с опорной балкой, закрепленной на стенке разворотной камеры напротив транспортного тоннеля, распорный элемент устанавливают перпендикулярно опорной балке, включают лебедку, приводящую в движение тяговый канат, и производят поворот системы платформа-оборудование на максимально возможный угол, допустимый ограниченными размерами подземной выработки, до момента, когда продольная ось распорного элемента, тягового каната и продольная ось платформы системы платформа-оборудование встанут на одну прямую линию, отключают лебедку, останавливают систему платформа-оборудование в промежуточном положении, отсоединяют конец тягового каната от платформы, а конец распорного элемента от опорной балки, изменяют место закрепления неподвижного блока, затем вновь соединяют конец каната с передней частью платформы, конец распорного элемента, изменяя его длину, с очередным отверстием опорной балки, включают лебедку и осуществляют очередной поворот системы платформаоборудование, операцию поворота в разворотной камере повторяют необходимое количество раз до полного разворота системы платформа-оборудование на 90. В устройство, реализующее предлагаемый способ, содержащее подвижную платформу с опорными колесами, соединенными с ней посредством вертикальной оси, дополнительно включены опорная балка,выполненная с вертикальными отверстиями, расположенными вдоль ее длины на расстоянии друг от друга, распорный элемент, выполненный с возможностью регулирования длины и соединенные между собой через неподвижный отклоняющий блок лебедка с тяговым канатом, подвижная платформа установлена на балансирных тележках, вертикальная ось каждого опорного колеса подвижной платформы расположена внутри вертикального отверстия, выполненного в балансирной тележке, опорные колеса соединены с вертикальной осью посредством горизонтальных осей, продольная ось симметрии которых смещена относительно продольной оси симметрии вертикального отверстия балансирной тележки, на торцах платформы в передней и задней частях закреплены кронштейны с вертикальными отверстиями для шарнирного соединения с одним из концов тягового каната и распорного элемента соответственно,причем опорная балка жестко закреплена на стенке разворотной камеры напротив транспортного тоннеля, а неподвижный отклоняющий блок закреплен на стенке транспортного тоннеля. Предлагаемые способ и устройство поясняются чертежами. Фиг. 1. Общий вид устройства в разворотной камере (план). Фиг. 2. Общий вид (разрез А-А). Фиг. 3. Платформа (вид Б). Фиг. 4. Балка опорная и распорный элемент (узел В). Фиг. 5. Схема разворота платформы с корпусом щита (план) - пример 1. Фиг. 6. Схема разворота платформы со шнековым транспортером (план) - пример 2. Предлагаемый способ разворота и перемещения крупногабаритного оборудования реализуется предлагаемым устройством. На фиг. 1 показан общий вид устройства разворота (план) и план участка подземной выработки. Участок поземной выработки включает разворотную камеру 1 с примыкающими к ней транспортными тоннелями 2, 3 и 4. Разворот системы платформа-оборудование осуществляют непосредственно в разворотной камере 1. Предлагаемое устройство для разворота включает подвижную платформу 5, опорную балку 6, распорный элемент 7, лебедку (на чертеже не показано), соединенную с тяговым канатом 8 через неподвижный отклоняющий блок 9 (фиг. 1). Подвижная платформа 5 (фиг. 3) установлена на балансирных тележках 10. Вертикальная ось 11 каждого опорного колеса 12 платформы 5 размещена внутри вертикального отверстия 13 балансирной тележки 10. Каждое опорное колесо 12 установлено на горизонтальной оси 14, продольная ось которой смещена относительно продольной оси вертикальной оси 11. На торцах платформы 5 спереди и сзади установлены (закреплены) кронштейны 15 и 16 с вертикальными отверстиями для шарнирного соединения с тяговым канатом 8 лебедки (спереди) и с концом распорного элемента 7 (сзади) соответственно (фиг. 1-3). Распорный элемент 7 выполнен с возможностью регулирования длины. Опорная балка 6 выполнена с вертикальными отверстиями 17, расположенными вдоль ее длины на расстоянии друг от друга. Опорная балка 6 жестко закреплена на стенке разворотной камеры 1 напротив транспортного тоннеля 2. Второй (свободный) конец распорного элемента 7 закреплен (установлен) в одном из отверстий 17 опорной балки 6 (фиг. 1-3). Тяговый канат 8 соединен с лебедкой (на чертеже не показано) через неподвижный отклоняющий блок 9, закрепленный на стенке транспортного тоннеля 2. Предлагаемые способ и устройство функционируют следующим образом. После установки корпуса любого крупногабаритного оборудования на платформу 5, систему платформа-оборудование перемещают в разворотную камеру 1, разворот системы платформа-оборудование на 90 и далее перемещение ее к шахтному стволу осуществляют следующим образом. У ствола шахты или в транспортном тоннеле (например, в транспортном тоннеле 2), соединяющем разворотную камеру 1 со стволом шахты, устанавливают тяговую лебедку (на чертеже не показано). Неподвижный отклоняющий блок 9 устанавливают (закрепляют) на стене транспортного тоннеля 2. Систему платформа-оборудование устанавливают в исходное положение в разворотной камере 1 (фиг. 1). Кронштейн 16 в хвостовой части платформы 5 соединяют с проушиной распорного элемента 7. Проушину второго (свободного) конца распорного элемента 7 соединяют с соответствующим отверстием 17 опорной балки 6. Распорный элемент 7 устанавливают перпендикулярно опорной балке 6. Конец тягового каната 8 лебедки соединяют с кронштейном 15 в головной части платформы 5. Разворот платформы на 90 и выход ее в транспортный тоннель рассмотрим на двух примерах. Пример 1 - платформа с корпусом проходческого щита (большие поперечные размеры, малая длина и большая масса (фиг. 5. Пример 2 - платформа со шнековым транспортером (большая длина, малые поперечные размеры и масса (фиг. 6. Пример 1. На платформу устанавливают корпус 18 проходческого щита (фиг. 5). Канат 8 от лебедки пропускают через неподвижный (отклоняющий) блок 9, закрепленный на стене транспортного тоннеля 2. Конец каната 8 закрепляют на кронштейне 15 в передней части платформы 5. Кронштейн 16 в хвостовой части платформы 5 соединяют с проушиной распорного элемента 7. Проушину второго (свободного) конца распорного элемента 7 соединяют с соответствующим отверстием 17 опорной балки 6 в начальном положении. Распорный элемент 7 устанавливают перпендикулярно опорной балке 6. Система платформащит займет начальное положение А (фиг. 5). При включении лебедки, под воздействием усилия в канате 8, начинается движение платформы 5. При движении все колеса 12 платформы 5 поворачиваются вокруг вертикальных осей 11 и устанавливаются в направлении движения. Платформа 5 совершает сложное вращательное движение и одновременно поступательное по направлению к неподвижному блоку 9. Производят поворот системы платформащит на максимально возможный угол, допустимый ограниченными размерами подземной выработки для данной системы. Поворот системы на максимально возможный угол произойдет, когда продольная ось распорного элемента 7, системы платформа-щит, отрезок тягового каната 8 между шарниром кронштейна 15 встанут на одну прямую линию. Система платформа-щит остановилась в промежуточном положении Б (фиг. 5). Далее конец каната 8 отсоединяют от кронштейна 15, неподвижный блок 9 снимают, перемещают вглубь транспортного тоннеля 2 и закрепляют на его стенке в другом месте (на чертеже не показано). Конец каната 8 вновь соединяют с кронштейном 15 платформы. Также отсоединяют проушину 16 распорного элемента 7 в отверстии 17 опорной балки 6 (фиг. 5) и, изменяя длину распорного элемента 7,закрепляют его свободный конец в очередном отверстии 17 по длине опорной балки 6. Опять включают лебедку и при воздействии усилия каната 8, направленного вдоль транспортного тоннеля 2 к барабану лебедки, система платформа-щит совершает очередное сложное вращательное движение вокруг шарниров в кронштейнах 15 и 16 платформы 5. Когда продольная ось распорного элемента 7 системы платформа-щит, отрезок тягового каната 8 между шарниром кронштейна 15 вновь встанут на одну прямую линию, которая совпадет с продольной осью транспортного тоннеля 2, система платформа-щит займет очередное положение В (фиг. 5) и одновременно втянется в транспортный тоннель 2. Разворот системы платформа-щит завершен. Затем лебедку отключают, отсоединяют проушину распорного элемента 7 от кронштейна 16 платформы 5, опять включают лебедку и транспортируют систему платформа-щит к шахтному стволу. Пример 2. На платформу устанавливают шнековый транспортер 19 - система платформа-транспортер (фиг. 6). Поскольку шнековый транспортер имеет большую длину, то для разворота системы платформатранспортер в подземных выработках ограниченных размеров необходимо провести промежуточных поворотов системы гораздо больше, чем при развороте системы платформа-щит. Поворот платформы с транспортером 19 из начального положения А в первое промежуточное положение Б производят так же, как и с корпусом щита 18. Для дальнейшего поворота системы платформатранспортер из промежуточного положения Б в очередное промежуточное положение В конец тягового каната 8 отсоединяют от кронштейна 15 платформы 5, неподвижный блок 9 переставляют в глубь транспортного тоннеля 3 и закрепляют его на стенке тоннеля в очередном положении 20. Отсоединяют проушину распорного элемента 7 в отверстии 17 опорной балки 6 из начального положения (фиг. 6) и вновь закрепляют в очередном отверстии 17 опорной балки 6 в очередном положении. Включают лебедку и переводят систему платформа-транспортер в положение В. Останавливают лебедку и отсоединяют проушину распорного элемента 7 от кронштейна 16 платформы 5. Включают лебедку и втягивают систему платформа-транспортер в транспортный тоннель 2 - положение Г системы. Отсоединяют конец каната 8 от кронштейна 15 платформы, снимают неподвижный блок 9, затем конец каната 9 снова соединяют с кронштейном 15 платформы 5. Включают лебедку и транспортируют платформу 5 с транспортером 19 к шахтному стволу. В зависимости от габаритов оборудования операцию промежуточного поворота системы платформа-оборудование в разворотной камере проводят необходимое количество раз до полного разворота системы платформа-оборудование на 90. Таким образом, предложенные способ и устройство обеспечивают осуществление разворота крупногабаритного оборудования в подземных выработках ограниченных размеров и обеспечивают дальнейшее транспортирование их к шахтному стволу для выдачи на поверхность. Предложенное устройство позволяет также осуществить доставку указанных изделий в обратном направлении от шахтного ствола в монтажную камеру. При этом также необходимо отметить, что использование изобретения позволяет не только осуществить разворот крупногабаритных узлов оборудования различной конфигурации и массы в стесненных условиях подземного пространства, но и осуществить дальнейшее его транспортирование к месту разгрузки без применения дополнительного оборудования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ разворота и перемещения крупногабаритного оборудования в подземных выработках ограниченных размеров, в котором крупногабаритное оборудование устанавливают на подвижную платформу, систему платформа-оборудование перемещают в разворотную камеру, где производят поворот системы до полного разворота, затем осуществляют перемещение системы к транспортному тоннелю,отличающийся тем, что в разворотной камере для осуществления полного разворота системы платформаоборудование переднюю часть платформы системы платформа-оборудование соединяют тяговым канатом через неподвижный отклоняющий блок, закрепленный на стенке транспортного тоннеля, с лебедкой,заднюю часть платформы соединяют распорным элементом регулируемой длины с опорной балкой, закрепленной на стенке разворотной камеры напротив транспортного тоннеля, при этом распорный элемент устанавливают перпендикулярно опорной балке, включают лебедку, приводящую в движение тяговый канат, и производят поворот системы платформа-оборудование на максимально возможный угол,допустимый ограниченными размерами подземной выработки, до момента, когда продольная ось распорного элемента, тягового каната и продольная ось платформы системы платформа-оборудование встанут на одну прямую линию, отключают лебедку, останавливают систему платформа-оборудование в промежуточном положении, отсоединяют конец тягового каната от платформы, а конец распорного элемента - от опорной балки, изменяют место закрепления неподвижного блока, затем вновь соединяют конец каната с передней частью платформы, конец распорного элемента, изменяя его длину, с очередным отверстием опорной балки, включают лебедку и осуществляют очередной поворот системы платформаоборудование, операцию поворота в разворотной камере повторяют необходимое количество раз до полного разворота системы платформа-оборудование на 90. 2. Устройство, реализующее способ по п.1, содержащее подвижную платформу с опорными колесами, соединенными с ней посредством вертикальной оси, отличающееся тем, что в устройство дополнительно включены опорная балка, выполненная с вертикальными отверстиями, расположенными вдоль ее длины на расстоянии друг от друга, распорный элемент, выполненный с возможностью регулирования длины, и соединенные между собой через неподвижный отклоняющий блок лебедка с тяговым канатом,при этом подвижная платформа установлена на балансирных тележках, вертикальная ось каждого опорного колеса подвижной платформы расположена внутри вертикального отверстия, выполненного в балансирной тележке, опорные колеса соединены с вертикальной осью посредством горизонтальных осей,продольная ось симметрии которых смещена относительно продольной оси симметрии вертикального отверстия балансирной тележки, на торцах платформы в передней и задней частях закреплены кронштейны с вертикальными отверстиями для шарнирного соединения с одним из концов тягового каната и распорного элемента соответственно, причем опорная балка жестко закреплена на стенке разворотной камеры напротив транспортного тоннеля, а неподвижный отклоняющий блок закреплен на стенке транспортного тоннеля.

МПК / Метки

МПК: B61J 3/00, E21F 13/00

Метки: размеров, выработках, способ, ограниченных, подземных, перемещения, реализующее, крупногабаритного, разворота, устройство, оборудования

Код ссылки

<a href="https://eas.patents.su/7-21349-sposob-razvorota-i-peremeshheniya-krupnogabaritnogo-oborudovaniya-v-podzemnyh-vyrabotkah-ogranichennyh-razmerov-i-ustrojjstvo-ego-realizuyushhee.html" rel="bookmark" title="База патентов Евразийского Союза">Способ разворота и перемещения крупногабаритного оборудования в подземных выработках ограниченных размеров и устройство, его реализующее</a>