Способ и вспомогательное устройство для производства пеностекла

Формула / Реферат

1. Способ производства пеностекла, при котором однородно перемешанную смесь по известной рецептуре подают в процесс переработки, нагревают до вспенивания и затем охлаждают,

отличающийся тем, что

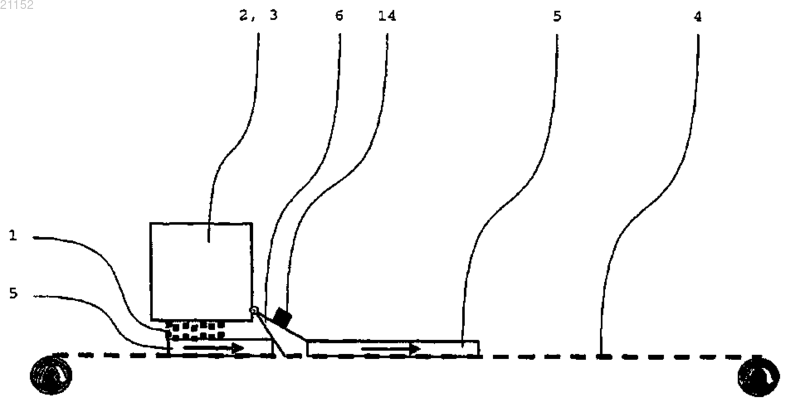

на первой стадии сырьевую смесь (1) из смесителя (2) подают через питатель (3) с равномерно установленными щетками на стекловолоконную ленту (4) и/или стекловолоконный сегмент (4), которые заранее размещены на оборотной звеньевой цепи, причем сырьевую смесь (1) наносят на сегменты (5) в форме необработанных блоков и/или необработанных плит по всей ширине стекловолоконной ленты (4) и/или стекловолоконных сегментов (4) и скребком (6) регулируют высоту нанесения,

на второй стадии сегменты (5), достигшие стекловолоконной ленты (4) и/или стекловолоконного сегмента (4) в печи (7) вспенивания, проходят различные зоны (8) нагрева, причем сегменты (5) один за другим проходят зону (8а) подачи и, по меньшей мере, зону (8b) вспенивания, а

на третьей стадии в конце печи (7) вспенивания происходит предварительное охлаждение в зоне (9) стабилизации, при этом выходящие сегменты (5) посредством установочного приспособления (20) переворачивают вертикально на поперечную каретку (10) и вводят в печь (11) для отжига, причем установочное приспособление (20) зацепляется на поверхности сегмента (5) и/или охватывает ее и сегменты (5), расположенные на поперечной каретке (10).

2. Способ по п.1, отличающийся тем, что на первой стадии сегменты (5) из сырьевой смеси (1) при непрерывном нанесении получают в виде бесконечной ленты (22) из сырьевой смеси (1) и на второй стадии проходят через печь (7) вспенивания с различными зонами (8) нагрева, а на третьей стадии после предварительного охлаждения производят разделение посредством известных разделительных устройств на сегменты (5).

3. Способ по одному из предшествующих пунктов, отличающийся тем, что на четвертой стадии в конце печи (11) для отжига сегменты (5) снова переворачивают горизонтально на транспортер (12) и подают в форму для дополнительной обработки (13) известными режущими механизмами и/или фрезерными приспособлениями, причем производят одну горизонтальную, одну вертикальную и/или одну любую трехмерную дополнительную обработку (13).

4. Способ по одному из предшествующих пунктов, отличающийся тем, что на пятой стадии обработанные начисто сегменты (5) штабелируют штабелирующим устройством на поддонах и/или на складских площадках и упаковывают для защиты эластичной пленкой.

5. Способ по одному из предшествующих пунктов, отличающийся тем, что на пятой стадии кромки сегментов (5) дополнительно защищают защитой кромок.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что посредством прерывания нанесения сырьевой смеси (1) и посредством опускания и поднимания скребка (6) на первой стадии формируют сегменты (5) или прерывают бесконечную ленту (22).

7. Способ по одному из предшествующих пунктов, отличающийся тем, что на первой стадии к скребку (6) присоединяют вибрационный элемент (14).

8. Способ по одному из предшествующих пунктов, отличающийся тем, что на третьей стадии сегменты (5) помещают в печь (11) для отжига параллельно друг другу.

9. Способ по одному из предшествующих пунктов, отличающийся тем, что охлаждение в печи (11) для отжига на третьей стадии определенно происходит без внутренних напряжений.

10. Способ по одному из предшествующих пунктов, отличающийся тем, что стекловолоконная лента (4) и/или стекловолоконный сегмент (4) остаются на нижней стороне сегмента (5) или бесконечной ленты (22), и на третьей стадии стекловолоконную ленту (4) разделяют между отдельными сегментами (5) или между отрезками бесконечной ленты (22).

Текст

СПОСОБ И ВСПОМОГАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА Изобретение касается способа и вспомогательного устройства для производства пеностекла, в частности для производства пеностекольных плит. Способ отличается множеством ступеней. На первой ступени сырьевую смесь (1) из смесителя (2) через питатель (3) наносят на стекловолоконную ленту (4) в форме сегментов (5). Стекловолоконная лента (4) расположена на звеньевой цепи. Высота нанесения регулируется посредством скребка (6). На второй ступени сегменты (5) на стекловолоконной ленте (4) проходят через печь (7) вспенивания с различными зонами (8) нагрева. На ступени 3 в конце печи (7) вспенивания происходит предварительное охлаждение. Закаленные снаружи сегменты (5) переворачивают на поперечную каретку (10) и подают в печь (11) для отжига. В частности, вспомогательные устройства представляют собой загрузочное устройство (3), особую печь (7) вспенивания и устройство для транспортировки пеностекольных блоков при производстве пеностекла. Областью применения изобретения является производство пеностекольных плит.(71)(73) Заявитель и патентовладелец: ШАУМГЛАС ГЛОБАЛ КОНСАЛТИНГ ГМБХ (DE) Способ производства пеностекла, питатель для подачи материала и печь вспенивания для производства пеностекла, а также устройство для транспортировки пеностекольных блоков при производстве,особенно для производства пеностекольных плит. Уже известны многие способы производства пеностекла. Тем не менее, они обладают недостатком: очень трудоемким и не эффективным преобразованием. Так, для производства плит используют формы,которые наполнены соответствующей пенной смесью и после вспенивания снова должны быть разгружены. Сначала вслед за этим происходит охлаждение. Патент CH 637606 A5 описывает способ получения пеностекольного гранулята. Пеностекольный гранулят состоит из осколков пеностекла и содержит на см 3 по меньшей мере 105, предпочтительно по меньшей мере 106 пузырьков, по меньшей мере, приблизительно одинакового размера. Его получают во время перемалывания сырьевого материала в порошок, который смешивают с газом, выделенным из газообразователя при воздействии тепла, смесь вспенивают в плоской печи в жгут пеностекла, который после вспенивания охлаждают и непосредственно после охлаждения измельчают в гранулят. Далее в патенте CH 688549 A5 описан способ производства формованных изделий из стеклянной пены. Этот способ производства формованных изделий из стеклянной пены, при котором эти формованные изделия имеют в значительной мере непрерывный наружный слой, отличается тем, что на первой ступени смешивают стеклянный порошок с каждый раз предпочтительным составом тонины рассева по меньшей мере одним порообразователем, который под тепловым воздействием высвобождает по меньшей мере один движущий газ, и по меньшей мере с одним связующим веществом в однородную и уплотненную шихту, затем на второй ступени либо эту однородную и уплотненную шихту под тепловым воздействием вспенивают в стеклянную пену, и вспененному таким образом материалу в еще горячем вязком состоянии под воздействием давления придают желаемую форму и размер, причем это воздействие давления происходит, по меньшей мере, так долго, до тех пор пока поверхность стеклянной пены при соответствующем охлаждении становится настолько отвердевшей, что сама стеклянная пена больше не деформируется, либо вышеназванной однородной и уплотненной шихте каждый раз придают форму желаемого необработанного изделия и уплотняют, эти сформованные и уплотненные необработанные изделия под тепловым воздействием вспенивают в стеклянную пену, и на третьей ступени полученный вспененный материал охлаждают таким образом, что во вспененном конечном продукте не образуются трещины вследствие внутренних напряжений. В патенте DE 1771415 A1 описан способ производства легких строительных материалов и материалов с легким заполнителем из вулканического туфа, при котором мелкозернистые или микрозернистые исходные материалы, такие как туфовая пыль или туфовый шлам, предварительно формуют сначала в промежуточные изделия, такие как гранулят или подобные формованные изделия, и что их сначала нагревают до температуры от около 400 до 500C и затем в присутствии углерода нагревают в течение непродолжительного времени до температуры от 800 до 1150C и вспенивают до получения готовых пеноизделий, причем посредством добавления разделительного средства предотвращают склеивание пиропластичных изделий друг с другом. Патент AT 259783 B описывает способ производства пеностекла, причем вспениваемую, образованную из порошкового стеклянного вещества и вспенивающего вещества (веществ) шихту нагревают до температуры, требуемой для вспенивания, и затем охлаждают, отличающийся тем, что из, шихты, полученной преимущественно при добавлении коллоидного порошка, например глинозема, каолина, талька или тому подобного и вещества, не плавящегося при температурах нагрева, образуют слоистое пластинчатое, таблитчатое или струйное формованное слоистое изделие и с не плавящимся слоем в качестве поверхности прилегания направляют через зону нагрева. Далее патент AT 234938 B описывает способ производства теплоизоляционных пластин или плит из пеностекла, при котором сначала известным способом получают изделия из пеностекла маленького размера и затем нагревают слой желаемой толщины лежащих плотно друг к другу частей на транспортном устройстве, так что при этом достигается размягчение частей стекла или их поверхностного слоя, в связи с чем нагретый таким образом слой с целью склеивания шариков формуют под давлением в непрерывную ленту. В патенте DE 19536666 C2 описан способ производства пеностекла с применением известных исходных и газообразующих веществ, при котором для производства пеностекла используемые известные исходные материалы, такие как порошок стекла и/или части стекла, минералы, смесь силикатов, стеклообразователя и других вспенивающих материалов, дробят или дополнительно растирают в порошок экструдером с присутствием порообразователя, также введенного в экструдер при подаче дополнительного тепла, которое вместе с теплотой трения, возникающей со срезающими силами, а также с последовательным присоединением и формованием применяемого материала, образует температуру, которая необходима для достижения преобразования порошка и/или частей стекла, минералов, смеси силикатов и других вспениваемых материалов в стекломассу, затем расплавляют, и после окончательного смешивания компонентов подают вспененную стекломассу и/или пеностекло в форму или на ленточный конвейер с заготовками. Наконец, патент DE 3022787 A1 описывает способ непрерывного производства пеностекла, при ко-1 021152 тором порошок стекла и порообразователь нагревают на углеродной основе и полностью или частично упрочняют определенным составом добавок при высушивании и/или другом скреплении, в течение периода по меньшей мере 10 мин дают отстояться и затем дробят упрочненную смесь, и гранулированную стекловидную массу наносят слоями на ленточный конвейер из жаропрочного материала, такого как проволока или подобного, на который ранее нанесено разделительное средство, которое предотвращает прилипание к нему стекловидной массы, и затем стекловидную массу направляют на ленточный конвейер через печь, в которой стекловидную массу растапливают, вспенивают и наконец, по меньшей мере,частично охлаждают. Задачей изобретения является предоставление способа, питателя для подачи материалов и печи вспенивания для производства пеностекла, а также устройства для транспортировки пеностекольных блоков во время процесса производства. В указанном случае применения изобретение предоставляет способ и некоторые вспомогательные устройства, при использовании которых достигают высокого выхода по веществу и высокой степени автоматизации. Посредством стекловолоконной ленты и скребка могут быть получены пластины различной длины и каждый раз с различной установленной высотой по ширине стекловолоконной ленты. Благодаря способу согласно изобретению упрощается и ускоряется производство, так как отсутствуют дополнительные ступени загрузки и выгрузки из форм. Не требуется необходимое энергоемкое нагревание,а также продолжительное охлаждение форм. Благодаря этому весь процесс не требует больших затрат и может протекать недолго. Благодаря образованию сегментов больше не требуется дорогостоящая обработка стеклянной пены непосредственно перед печью вспенивания. Охлаждение сегментов происходит согласно изобретению в полностью автоматизированном рабочем процессе. При этом предварительно охлажденные сегменты вертикально ставят посредством установочного приспособления. При предварительном охлаждении сегменты получают необходимую для этого внешнюю твердую структуру. Благодаря автоматизированной дополнительной обработке охлажденных плит или блоков можно изготавливать почти любые формы без использования специальных форм или ступеней придания формы способа. Преимущества изобретения представлены в пп.2-14. Предпочтительный вариант способа предложен в п. 2, где на ступени 4 вспененные и охлажденные сегменты подают для дополнительной обработки, благодаря чему сегменты получают желаемую форму и размер. В предпочтительном варианте по п. 3 дополнительно обрабатываемые сегменты на ступени 5 подвергают окончательной обработке, благодаря чему они становятся пригодными для складского хранения,способными и готовыми к отправке. Предпочтительный вариант по п. 4 относится к продолжению ступени 5 способа, где на сегментах и вокруг них размещены дополнительные защитные устройства, благодаря которым они защищены от механического воздействия. При предпочтительном варианте по п. 5 для прерывания бесконечной ленты и для образования сегментов различной величины и/или длины скребок опускают и поднимают. Высоту нанесения сырьевой смеси можно дополнительно предельно точно устанавливать в соответствии с предполагаемой высотой вспененного сегмента. В зависимости от высоты нанесения между отдельными сегментами могут быть установлены промежутки различной величины. Согласно п. 6 к скребку подсоединяют или отсоединяют от него вибрационный элемент, благодаря чему сырьевая смесь лучше гомогенизируется на стекловолоконном холсте, и таким образом конечный продукт может быть получен с различными свойствами стеклянного порошка и требованиями к качеству. При предпочтительном варианте по п. 7 для уменьшения длины печи для отжига и в то же время для высокого выхода продукта вспененные сегменты вводят в печь для отжига на ребре параллельно друг другу. Согласно п. 8 охлаждение сегментов в печи для отжига для обеспечения качества происходит без внутренних напряжений. Согласно п. 9 стекловолоконная лента остается на нижней стороне сегмента. Посредством образованных вследствие этого определенных поверхностей блоки или плиты прикрепляют или монтируют спустя некоторое время подходящим способом к соответствующим поверхностям. При дополнительной обработке уменьшается количество сторон, требующих дополнительной обработки. Согласно п. 10 при предпочтительном варианте питатель дополнительно имеет скребок с вибрационным элементом. Этим достигается разделение сегментов, и для достижения качества сырьевую смесь более равномерно наносят на стекловолоконный холст. Согласно п. 11 устройство, регулируемое по высоте или под наклоном над скребком, служит для разделения сегментов из сырьевой смеси и для установки уровня нанесения сырьевой смеси. Особая конструкция печи вспенивания по п. 12 дополнительно дает возможность эффективного использования энергии. Благодаря циркуляции подведенной тепловой энергии происходит поддержание равномерной температуры вспениваемого или раздуваемого сегмента. Согласно п. 13 стекловолоконная лента поступает в печь вспенивания над звеньевой цепью, причем сырьевую смесь размещают на ровной прочной гладкой поверхности и транспортируют и после вспенивания и предварительного охлаждения ее снова можно извлечь без всяких проблем. Игольчатый транспортер и/или робот на установочном приспособлении по п. 14 обеспечивают надежное схватывание с уже твердой внешней оболочкой, не повреждая при этом еще неустойчивую внутреннюю структуру. Некоторые примеры выполнения изобретения представлены на чертежах и более подробно описаны ниже. Показано: фиг. 1 - схематичное изображение нанесения сырьевой смеси и образования сегментов,фиг. 2 - схематичное изображение участка печи вспенивания с различными зонами нагрева и зоной стабилизации в конце участка зоны нагрева печи вспенивания,фиг. 3 - схематичное изображение печи вспенивания в разрезе,фиг. 4 - схематичное изображение воздушного потока в печи для отжига с изменением температуры,фиг. 5 - схематичное изображение охлаждения в печи для отжига,фиг. 6 - схематичное изображение процесса дополнительной обработки. Способ согласно изобретению осуществляют отдельными ступенями способа. При этом на ступени 1, как схематично изображено на фиг. 1, известный и однородно смешанный состав наносят в качестве сырьевой смеси 1 на стекловолоконную ленту 4, которая расположена на оборотной звеньевой цепи. Нанесение сырьевой смеси 1 осуществляют посредством питателя 3 с равномерной установкой щеток. Щетки при этом способствуют равномерному нанесению материала по всей ширине покрытия. Деление сырьевой смеси 1 на сегменты 5 осуществляют скребком 6. Над скребком 6 установка высоты нанесения сырьевой смеси 1 устанавливается с точностью до миллиметра. Для этого скребок 6 соответственно поднимают и опускают. Таким же образом соответственно осуществляют регулируемое опускание и поднимание для разделения сегментов 5 для прерывания бесконечной ленты. В зависимости от установки уровня нанесения промежутки сегментов 5 выбирают длиннее или короче. Для этого скребок 6 обладает управляемым устройством, регулирующим высоту. Сырьевую смесь 1 наносят по всей ширине стекловолоконной ленты 4. Для лучшей гомогенизации сырьевой смеси 1 на стекловолоконной ленте 4 на скребке 6 расположены вибрационные элементы. Их можно присоединять, при необходимости. Таким образом,требования качества принимают индивидуально. На второй ступени согласно изобретению, как схематически изображено на фиг. 2, сегменты 5 транспортируют на стекловолоконной ленте в печь вспенивания. Здесь сегменты 5 быстро проходят несколько расположенных друг за другом зон 8 нагрева. После зоны 8 а подачи быстро проходят зоны 8b вспенивания. На ступени 3, как показано на фиг. 4 и 5, в конце печи 7 вспенивания после последней зоны 8b вспенивания происходит предварительное охлаждение в зоне 9 стабилизации для затвердевания внешнего слоя. Стекловолоконная лента 4 после процесса вспенивания остается на сегментах 5 и затем, после дополнительной обработки 13, при необходимости, на готовых блоках или плитах. Эта поверхность может использоваться для укрепления плит на фасадах домов с помощью специального клеящего вещества. Над установочным приспособлением 20 в конце зоны стабилизации лежащие сегменты 5 устанавливают вертикально в поперечную каретку 10 и над этой поперечной кареткой 10 направляют в печь для отжига. Сегменты 5 быстро проходят печь 11 для отжига, располагаясь параллельно. Таким образом, длина печи для отжига сводится к минимуму. В печи для отжига сегменты 5 охлаждают определенно без внутренних напряжений. На ступени 4, как представлено на фиг. 6,сегменты 5 после печи 11 для отжига доставляют для дополнительной обработки. Здесь сегментам 5 придают желаемую форму фрезерованием или резкой. При этом возможны как обыкновенная резка и плоскостное фрезерование, так и трехмерная обработка. После дополнительной обработки 13 на ступени 5 происходит логистическая обработка готовых сегментов 5. При этом сделанные по образцу сегменты 5 штабелируют на поддоны и упаковывают готовыми к отправке. Для особой защиты от механического воздействия сегменты 5 в случае необходимости комплектуют соответствующими защитными устройствами. Ступени 1-5 проходят полностью автоматизированно как поточные способы. Персональное вмешательство снижается до очень незначительной степени. Печь 7 вспенивания схематически представлена на фиг. 3. В поперечном разрезе она, по существу,состоит из прямоугольной камеры 15 сгорания. Камера сгорания имеет форму внутренней крышки с одной открытой нижней стороной. На боковых сторонах в верхней поверхности в камере сгорания расположены выступающие внутрь форсунки 16 и/или насадки 16. Эти форсунки 16 имеют направленное к верхней стороне, установленное под углом, изогнутое и/или дугообразное выпускное отверстие. Горелка 17 в конкретном примере расположена внутри печи вспенивания. На верхней стороне камеры 15 сгорания по центру расположено отверстие. Это отверстие предоставляет доступ и пропускное отверстие к камере 15 сгорания, окруженной проточным каналом 19. Над отверстием в камере сгорания расположен преобразователь 18 в виде колеса с лопастями и/или лопастного колеса. Проточный канал 19 имеет внутри печи 7 вспенивания главные отверстия 21 в виде веерообразной надрезки. Для эффективности энергии проточный канал 19 отделен со всех сторон от печи 7 вспенивания и окружен изолирующими стенками. Камера 15 сгорания ограничена с нижней стороны стекловолоконной лентой. На установочном приспособлении 20 в конце зоны 9 стабилизации имеются захватывающие элементы, предпочтительно в виде игольчатого транспортера и/или робота. Захватывающие элементы на установочном приспособлении 20 захватывают сегменты 5 и ставят их вертикально. Основные обозначения 1 - сырьевая смесь 2 - смеситель 3 - питатель 4 - стекловолоконная лента, стекловолоконный сегмент 5 - сегмент 6 - скребок 7 - печь вспенивания 8 - зона нагрева 8 а - зона подачи 8b - зона вспенивания 9 - зона стабилизации 10 - поперечная каретка 11 - печь для отжига 12 - транспортирующее устройство 13 - дополнительная обработка 14 - вибрационный элемент 15 - камера сгорания 16 - форсунка, насадки 17 - горелка 18 - преобразователь 19 - проточный канал 20 - установочное приспособление 21 - отверстие ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства пеностекла, при котором однородно перемешанную смесь по известной рецептуре подают в процесс переработки, нагревают до вспенивания и затем охлаждают,отличающийся тем,что на первой стадии сырьевую смесь (1) из смесителя (2) подают через питатель (3) с равномерно установленными щетками на стекловолоконную ленту (4) и/или стекловолоконный сегмент (4), которые заранее размещены на оборотной звеньевой цепи, причем сырьевую смесь (1) наносят на сегменты (5) в форме необработанных блоков и/или необработанных плит по всей ширине стекловолоконной ленты (4) и/или стекловолоконных сегментов (4) и скребком (6) регулируют высоту нанесения,на второй стадии сегменты (5), достигшие стекловолоконной ленты (4) и/или стекловолоконного сегмента (4) в печи (7) вспенивания, проходят различные зоны (8) нагрева, причем сегменты (5) один за другим проходят зону (8 а) подачи и, по меньшей мере, зону (8b) вспенивания, а на третьей стадии в конце печи (7) вспенивания происходит предварительное охлаждение в зоне (9) стабилизации, при этом выходящие сегменты (5) посредством установочного приспособления (20) переворачивают вертикально на поперечную каретку (10) и вводят в печь (11) для отжига, причем установочное приспособление (20) зацепляется на поверхности сегмента (5) и/или охватывает ее и сегменты (5),расположенные на поперечной каретке (10). 2. Способ по п.1, отличающийся тем, что на первой стадии сегменты (5) из сырьевой смеси (1) при непрерывном нанесении получают в виде бесконечной ленты (22) из сырьевой смеси (1) и на второй стадии проходят через печь (7) вспенивания с различными зонами (8) нагрева, а на третьей стадии после предварительного охлаждения производят разделение посредством известных разделительных устройств на сегменты (5). 3. Способ по одному из предшествующих пунктов, отличающийся тем, что на четвертой стадии в конце печи (11) для отжига сегменты (5) снова переворачивают горизонтально на транспортер (12) и подают в форму для дополнительной обработки (13) известными режущими механизмами и/или фрезерными приспособлениями, причем производят одну горизонтальную, одну вертикальную и/или одну любую трехмерную дополнительную обработку (13). 4. Способ по одному из предшествующих пунктов, отличающийся тем, что на пятой стадии обработанные начисто сегменты (5) штабелируют штабелирующим устройством на поддонах и/или на складских площадках и упаковывают для защиты эластичной пленкой. 5. Способ по одному из предшествующих пунктов, отличающийся тем, что на пятой стадии кромки сегментов (5) дополнительно защищают защитой кромок. 6. Способ по одному из предшествующих пунктов, отличающийся тем, что посредством прерывания нанесения сырьевой смеси (1) и посредством опускания и поднимания скребка (6) на первой стадии формируют сегменты (5) или прерывают бесконечную ленту (22). 7. Способ по одному из предшествующих пунктов, отличающийся тем, что на первой стадии к скребку (6) присоединяют вибрационный элемент (14). 8. Способ по одному из предшествующих пунктов, отличающийся тем, что на третьей стадии сегменты (5) помещают в печь (11) для отжига параллельно друг другу. 9. Способ по одному из предшествующих пунктов, отличающийся тем, что охлаждение в печи (11) для отжига на третьей стадии определенно происходит без внутренних напряжений. 10. Способ по одному из предшествующих пунктов, отличающийся тем, что стекловолоконная лента (4) и/или стекловолоконный сегмент (4) остаются на нижней стороне сегмента (5) или бесконечной ленты (22), и на третьей стадии стекловолоконную ленту (4) разделяют между отдельными сегментами(5) или между отрезками бесконечной ленты (22).

МПК / Метки

МПК: C03B 19/08

Метки: пеностекла, вспомогательное, производства, способ, устройство

Код ссылки

<a href="https://eas.patents.su/7-21152-sposob-i-vspomogatelnoe-ustrojjstvo-dlya-proizvodstva-penostekla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и вспомогательное устройство для производства пеностекла</a>

Предыдущий патент: Аппарат для получения поглощающего изделия и способ получения поглощающего изделия

Следующий патент: Способ монтажа устьевой шахты (варианты)

Случайный патент: Способ изготовления изделий из композиционного материала