Способ и средства для отвода тепла из электролизера для производства алюминия

Номер патента: 20514

Опубликовано: 28.11.2014

Авторы: Ладам Ив, Гьёрвен Сигмунд, Солхейм Асбьёрн, Мокснес Бьёрн Петтер, Нексо Петтер

Формула / Реферат

1. Электролизер для производства алюминия, причем электролизер является электролизером Холла-Эру, содержащим анодную раму (6) с внутренней частью с одним или более подвешенными углеродными анодами, причем аноды подвешены посредством анодной траверсы (3), прикрепленной к одному нижнему концу анодной штанги (1), которая прикреплена на верхнем конце к анодной балке, при этом анодная балка (2) расположена снаружи анодной рамы (6), отличающийся тем, что анодная штанга (1) включает в себя хладагент и средства, обеспечивающие его циркуляцию вдоль анодной штанги так, что анодная штанга является охлаждаемой с возможностью отвода тепла из внутренней части анодной рамы наружу в количестве, которое влияет на общий тепловой баланс электролизера.

2. Электролизер по п.1, отличающийся тем, что на участке анодной штанги, который находится внутри анодной рамы, выполнена теплоизоляция.

3. Электролизер по п.1, отличающийся тем, что штанга (1) имеет увеличенную площадь поверхности выше анодной рамы (6) электролизера для увеличения рассеяния тепла от штанги.

4. Электролизер по п.1, отличающийся тем, что отдельный замкнутый контур охлаждения интегрирован в элементы штанги, траверсу и штыри, или в каждом из них выполнены отдельные контуры, передающие непосредственно или косвенно тепло хладагенту, который циркулирует вдоль анодной штанги (1).

5. Электролизер по п.4, отличающийся тем, что хладагентом является газ, жидкость или жидкость, способная испаряться и конденсироваться, в частности CO2, с тем, чтобы избежать подключения к охлаждающему контуру под высоким давлением, что упрощает процедуру замены анода.

6. Электролизер по п.4, отличающийся тем, что циркуляция хладагента обеспечивается естественной конвекцией или принудительной конвекцией с использованием насоса или компрессора.

7. Электролизер по любому из пп.1-6, отличающийся тем, что тепло передается от нижней части анодной штанги (1) и рассеивается в цехе электролиза за счет естественной конвекции от охлаждающих ребер, которые предпочтительно опрыскиваются водой или обдуваются воздухом принудительной подачи.

8. Электролизер по любому из пп.1-7, отличающийся тем, что тепло передается от нижней части анодной штанги (1) посредством охлаждающего агента и рассеивается вне цеха электролиза или поступает в теплообменник, позволяющий возвратить тепло для производства энергии.

9. Электролизер по любому из пп.1-8, отличающийся тем, что тепло передается от нижней части анодной штанги (1) посредством охлаждающего агента и рассеивается с помощью термоионного материала, вырабатывающего электроэнергию.

10. Электролизер по п.1, отличающийся тем, что хладагент подается к штанге (1) по трубкам (22, 23), закрепленным на штанге снаружи, или по каналам внутри штанги.

11. Способ отвода тепла из электролизера типа Холла-Эру для производства алюминия, при этом электролизер является электролизером по любому из пп.1-10, отличающийся тем, что анодную штангу (1) внутри анодной рамы (6) теплоизолируют и анодную штангу охлаждают для отвода тепла из внутренней части анодной рамы наружу в количестве, которое влияет на общий тепловой баланс электролизера.

12. Способ по п.11, отличающийся тем, что тепло отводят от штанги посредством теплопереноса в анодную балку, при этом анодную балку охлаждают.

Текст

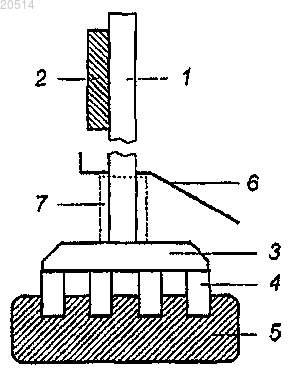

СПОСОБ И СРЕДСТВА ДЛЯ ОТВОДА ТЕПЛА ИЗ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ В изобретении предлагается способ и средства для увеличения отвода тепла из электролизеров для производства алюминия, для отвода избыточного тепла, выделяющегося в электролизере при увеличении силы тока, а также уменьшения количества тепла, рассеянного в отходящем из электролизера газе. Анодный узел в электролизере содержит анодную штангу (1), которая соединена с анодной балкой (2) и анодной траверсой (3) со штырями (4), обеспечивающими электрический контакт с угольным анодом (5). Анодную штангу охлаждают, например, путем увеличения площади поверхностности штанги выше анодной рамы (6) электролизера или путем использования хладагента, циркулирующего вдоль штанги. Охлаждение анода может сочетаться с использованием теплоизоляционного материала (7) на анодной штанге внутри анодной рамы.(71)(73) Заявитель и патентовладелец: НОРСК ХЮДРО АСА (NO) Настоящее изобретение относится к способу и средствам для отвода тепла из электролизера для производства алюминия. В частности, изобретение относится к охлаждению узла анод/штырь/траверса посредством отвода тепла вверх вдоль анодной штанги и к усовершенствованию и регулировке указанного охлаждения. В электролизере для производства алюминия анодные узлы состоят из анодной штанги (анододержателя), анодной траверсы со штырями (ниппелями) и угольного анодного блока. Верхний конец штанги крепится к анодной балке посредством зажима, и ее нижний конец соединен с анодной траверсой. Штыри интегрированы в угольный анодный блок. Анодная штанга может быть изготовлена из алюминия или меди, траверсу, в то время, изготавливают из алюминия, меди или, как правило, из стали. Штыри изготавливают из стали. Электрическая и механическая связь между штангой и траверсой обеспечивается биметаллической пластиной. Стандартным способом закрепления штырей в отверстиях угольного блока является заливка чугуном. Наряду с тем, что анодная штанга подводит электрический ток к аноду и, обеспечивая механическое соединение с анодной балкой, фиксирует анод в правильном положении, она также играет важную роль в энергетическом балансе электролизера. Приблизительно 50% электрической энергии, поступающей к электролизеру, теряется на нагрев. Вплоть до 50% тепловых потерь происходит в верхней части электролизера, и значительная часть этих потерь происходит опять-таки через анод. В электролизере на 300 кА обычно примерно от 6 до 7 кВт тепла отводится через каждый угольный анодный блок от электролита вверх электролизера. Некоторая часть тепла проходит через материал анодного кожуха в верхней части анода, но большая часть тепла (около 5 кВт на анод) отводится по штырям и поступает в траверсу. Затем за счет электромагнитного излучения и конвекционной теплопередачи происходит рассеяние примерно 4 кВт тепла на траверсе и штырях, в то время как остальная часть тепла, составляющая 1 кВт, отводится в анододержатель. Часть остального тепла рассеивается в газе между верхней пеной и анодной рамой, а другая часть рассеивается вне анодной рамы. Необходимо очень аккуратно поддерживать энергетический баланс в электролизере для производства алюминия. Предельно важно правильно поддерживать энергетический баланс, так как при работе электролизера трудно полагаться на наличие слоя затвердевшего электролита на внутренних стенках электролизера для обеспечения защиты футеровки. При существующих футеровках электролизеров увеличение силы тока влечет за собой многочисленные действия, направленные на адаптацию электролизера к более высокому току. Известными мерами являются использование угольного катода с высокой электропроводностью, размещение больших (более длинных) анодов, увеличение размеров рабочего пространства электролизера за счет более тонких боковых стенок и уменьшение расстояния анод-катод(ACD). Однако имеются верхние пределы размеров анода и нижний предел расстояния анод-катод, которые не приводят к чрезмерной потере эффективности тока и риску магнитогидродинамической нестабильности электролизера. Начиная с определенной величины силы тока дальнейшее его увеличение возможно только при поддержании постоянного расстояния анод-катод и при принятии мер по увеличению теплового потока из электролизера. Пожалуй, легче всего увеличить рассеяние тепла можно за счет увеличения количества штырей в каждом аноде или за счет увеличения диаметра штырей. Увеличение рассеяния тепла неотъемлемо сопровождается уменьшением электрического сопротивления смонтированного анода. Однако увеличение рассеяния тепла через штыри непропорционально увеличению площади их поперечного сечения и большие размеры штыря могут создать проблемы, связанные с растрескиванием анода. Увеличение рассеяния тепла от штырей/траверсы также приведет к повышению температуры отходящего газа. Это является нежелательным по меньшей мере по трем причинам: 1) повышаются затраты на техническое обслуживание рукавных фильтров в скруббере сухой очистки, если температура превышает предусмотренную рабочую температуру, 2) температура анодной рамы должна поддерживаться ниже определенного предела, поскольку в этой области имеется многочисленное электромеханическое оборудование, 3) может возрасти тепловая нагрузка на операторов, работающих вблизи электролизера. Поэтому при дополнительном рассеянии тепла возникает необходимость в усилении отсоса воздуха из электролизера. Однако поток воздуха в вытяжных каналах и системе очистки газа является наибольшим массовым потоком на алюминиевом заводе (например, 80 т воздуха/т А 1), и стоимость транспортировки газа приблизительно пропорциональна кубу объемного потока. Кроме того, при увеличении интенсивности отсоса может также потребоваться увеличение размеров оборудования, связанного с системой сухой очистки. Один способ, позволяющий без усиления интенсивности отсоса решить проблему, связанную с повышенной температурой отходящего газа, состоит в охлаждении отходящего газа путем распыления водяного тумана в трубопроводе отходящего газа, как описано в WO 2004/064984. Одним из вероятных недостатков указанного способа охлаждения отходящего газа является усиление коррозии трубопроводов отходящего газа. Кроме того, влагосодержание глинозема, подаваемого к электролизерам, будет увеличиваться, что, вероятно, приведет к большему выделению HF в окружающую среду. Лучшим способом снижения температуры перед скруббером сухой очистки, вероятно, является размещение одного или нескольких теплообменников на пути потока отходящего газа. Представляется, что решены проблемы за-1 020514WO 2006/009459. Совсем недавно сообщалось, что посредством активного охлаждения анодных траверс можно достичь снижения температуры отходящего газа так же, как значительного увеличения теплового потока через анод (WO 2006/088375). По-видимому, согласно этой концепции чрезвычайно высока возможность увеличения силы тока так же, как и возможность увеличения количества тепла, отобранного от отходящего газа. Однако модификация анодных траверс и необходимого оборудования на анодной раме электролизера в некоторых случаях может потребовать неприемлемо высоких капиталовложений. В документе NO 318164B1, который соответствует WO 2004/018737, описывается способ регулировки инертных электродов в электролизере для производства алюминия. Задача, которая должна быть решена, состоит в том, чтобы уменьшить растворение материала анода посредством переноса тепла от активной поверхности анода и снизить формирование осадка на активной поверхности катода предпочтительно за счет поддержания более высокой температуры этой поверхности по сравнению с температурой электролита. При решении этой задачи может быть улучшен электролитический процесс при использовании инертных электродов. Документ US 4737247 относится к инертному неэлектропроводному материалу для разделителей в сборках инертный анод-инертный катод. Разделитель имеет полость, через которую проходит тепловая трубка с охлаждающим агентом, таким как калий или натрий, которая проходит так, чтобы "замораживать" защитный слой ванны около разделителя. Застывший слой ванны, образующийся около разделителя, защищает сборку инертный анод-инертный катод от воздействия ванны электролизера с расплавленной солью, содержащей фтор и вызывающей коррозию. В документе WO 2006/007863 описано устройство для производства металлов, содержащее анодную систему из стабильных по размерам анодов, у которых нижняя часть погружена в жидкую электролитическую ванну, причем на внешней поверхности анодов сохраняется твердый электропроводящий слой за счет охлаждения во внутренней части анодов, используя трубопроводы для ввода и вывода охлаждающей текучей среды. Аналогичным образом, катодная система также может быть снабжена системой охлаждения. Основная цель охлаждения анодного узла, как описывается в соответствии с настоящим изобретением, состоит в том, чтобы обеспечить возможность увеличения силы тока на электролизере за счет поддержания настыли (застывшего слоя электролита) в электролите без уменьшения расстояния анод-катод,без увеличения размера штыря и траверсы и, таким образом, без увеличения температуры отходящего газа. Отвод тепла от анода при активном охлаждении также будет повышать эффективность штыря, траверсы и штанги в качестве стока тепла, выходящего из межполюсного расстояния, где выделяется наибольшее тепло. Это будет происходить потому, что удельная электропроводность и удельная теплопроводность стали будут возрастать и, таким образом, будет наблюдаться увеличение рассеяния тепла через штыри и траверсу, и также благодаря тому, что в материале (стали) генерируется меньше внутренней теплоты. Расчет, выполненный на основе модели теплового баланса при активном охлаждении анодов,показал возможность увеличения силы тока на 10% при сохранении межполюсного расстояния и при поддержании постоянной настыли. Основная идея настоящего изобретения состоит в том, чтобы обеспечить отвод большего количества тепла из внутреннего пространства электролизера, а также уменьшить количество тепла, рассеиваемого в отходящем газе, за счет увеличения количества тепла, отводимого от электролизера по анодной штанге. Повысить теплоотвод от электролизера можно за счет улучшения проводимости тепла штангой или за счет контура конвекционного теплопереноса, выполненного внутри штанги или закрепленного на ней. Жидкий теплоноситель циркулирует, направляясь вниз к траверсе, где он нагревается. Затем, возвращаясь к анодной раме, теплоноситель выделяет тепло за пределы анодной рамы. Отбор тепла и выделение тепла можно увеличить, обеспечивая фазовый переход в охладителе (кипение и конденсация). Согласно изобретению тепло может быть отведено в таком количестве, которое положительно влияет на общий тепловой баланс электролизера. Указанные и дополнительные преимущества настоящего изобретения приведены в прилагаемых пунктах формулы изобретения. Далее изобретение будет описано посредством примеров со ссылкой на прилагаемые чертежи: фиг. 1 - общий вид анодного узла; фиг. 2 (а), (b) - два варианта анодных штанг в поперечном сечении согласно изобретению; фиг. 3 - график распределения температуры вдоль анодной штанги, построенный на расчетных данных для четырех примеров анодной штанги, которые будут описаны ниже. На фиг. 1 представлен анодный узел электролизера, который содержит анодную штангу 1, соединенную с анодной балкой 2 и анодной траверсой 3 со штырями 4, обеспечивающими электрический контакт с угольным анодом 5. Охлаждение анодной штанги производят за счет увеличения площади поверхности штанги выше анодной рамы 6 электролизера или при применении хладагента, циркулирующего по штанге. Охлаждение анода можно совместить с использованием термоизоляционного материала 7 на анодной штанге ниже (внутри) анодной рамы. На фиг. 2(а) и (b) показаны два варианта осуществления переноса хладагента внутри анодной штанги 1. На чертежах показаны возможные технические решения, которые можно реализовать также в сочетании с охлаждением анодной траверсы (WO 2006/088375). Как показано на фиг. 2(а), анодная штанга 1 содержит продольную трубку 22 для холодного флюида, подаваемого или циркулирующего сверху, и другую продольную трубку 23 для горячего флюида,выходящего из нижней части штанги или из траверсы и нижней части штанги. Трубка, подающая горячий флюид, имеет теплоизоляцию 24 для исключения нагрева холодного флюида или непосредственно анодной штанги. Трубки могут быть параллельными, как показано на фиг. 2(а), или концентрическими,как показано на фиг. 2(b). Как показано на фиг. 2(b), анодная штанга 1' содержит продольную трубку 22' для холодного флюида, подаваемого или циркулирующего сверху, и другую продольную трубку 23' для горячей жидкости,выходящей из нижней части штанги или из траверсы и нижней части штанги. Трубки являются концентрическими, и между ними имеется слой изоляции 24'. Как уже отмечалось, предпочтительным техническим решением является применение флюида, который испаряется в нижней части штанги или внутри анодной траверсы и конденсируется в верхней части штанги. Тепло из верхней части штанги может отводиться благодаря охлаждению анодной балки, поскольку имеется относительно большая поверхность контакта между анодной балкой и штангой. В этом случае при замене анода исключаются дополнительные действия, связанные с подключением или отключением подачи флюида к штанге или траверсе. Анодная штанга должна быть снабжена предохранительным клапаном, так как при увеличении температуры может произойти недопустимый подъем давления. Циркуляция хладагента может осуществляться принудительно при использовании насоса или компрессора. Также циркуляция может обеспечиваться просто за счет подъемной силы. Это является классической концепцией термосифона. Жидкий теплоноситель нагревается в нижней части (траверсы). Теплоноситель расширяется и поднимается вверх (вне электролизера), где он охлаждается. В результате охлаждения плотность теплоносителя увеличивается, и он опускается обратно к траверсе. В этом смысле термосифон, работающий на СО 2, как установлено, является наиболее перспективным. Поскольку СО 2 является инертным газом, уменьшаются проблемы, связанные с безопасностью, и, к тому же, он обладает превосходными теплообменными свойствами. Расчеты показали, что при расходе 0,014 кг/с СО 2 и давлении 50 бар может обеспечиваться перенос 3 кВт тепла от горячей стороны (траверсы), где температура составляет 300 С, к верхней части штанги, поддерживаемой при температуре 100 С. Если контур заполнять теплоносителем при давлении, превышающем критическое давление (70 бар), термосифон будет работать в сверхкритическом режиме. Очень большая разница между плотностью холодного флюида и горячего флюида и, как следствие, большие потоки флюида могут быть достигнуты без фазового перехода, что существенно снижает риск нестабильности системы. Чтобы обеспечить отведение большего количества тепла, хладагент нужно охлаждать выше анодной рамы. Существует множество способов охлаждения. Наиболее простой способ, но не самый эффективный, состоит в увеличении площади поверхности контура теплопереноса выше анодной рамы за счет охлаждающих ребер. На указанные охлаждающие ребра может, например, распыляться вода или принудительно направляться поток воздуха. Принудительная подача воздуха может обеспечиваться вентилятором, шлангом, подающим сжатый воздух, или любым другим соответствующим средством. Более эффективное техническое решение заключается в соединении верхней части контура теплопереноса с наружным блоком охлаждения. Теплообмен между теплоносителем и хладагентом может обеспечить соответствующий теплообменник. Для усиления охлаждения пара в верхней части держателя труба, по которой транспортируется теплый газ вверх через держатель, расширена в верхней части держателя с образованием небольшого контейнера. Контейнер должен находиться выше области, где ток от анодной балки поступает в держатель. Однако техническое решение, связанное с расширением охлаждающего контура, может потребовать трудоемкой операции. Другой возможностью увеличения площади контакта между охлаждающими ребрами контура теплопереноса и охлаждающим контуром является применение охлаждающего колпака,установленного сверху каждого держателя анодов, обеспечивающего большую площадь поверхности и хороший теплоперенос к охлаждающему контуру. Решить все проблемы, связанные с соединением и отсоединением контура охлаждения во время замены анода, можно за счет рассеяния тепла в анодную балку посредством отвода тепла в поперечном направлении поверхности электрического контакта. При этом может потребоваться охлаждение анодной балки, которое приведет к дополнительным эффектам, например к уменьшению омического сопротивления и улучшению механических свойств анодной балки (повышению сопротивления ползучести). В идеале, отведенное тепло должно использоваться для производства энергии. В этом случае охлаждающий цикл будет являться предпочтительно циклом Ренкина с применением турбодетандера, приводящего в действие генератор. Тепло, отведенное от нескольких анодных штанг, может быть аккумулировано и направлено к блоку преобразования энергии, удобно размещенному вне цеха электролиза. Недавно были разработаны термионные материалы. Такой материал, используемый в охлаждающем ребре контура теплопередачи, мог бы обеспечить охлаждение и преобразование тепла в электричество без сложных соединений. Согласно приведенному описанию и аргументации, представленной выше, предложенный способ отвода тепла даст возможность увеличить силу тока, а также уменьшить потребность в более эффективном отсосе воздуха при увеличении силы тока. К тому же, следует упомянуть следующее. При снижении температуры траверсы и держателя анода увеличится электропроводность держателя и траверсы, что приведет к экономии энергии. Настоящее изобретение, по сравнению с известным уровнем техники, позволяет стабилизировать температуру держателя и траверсы на более низком уровне и позволяет обойтись без биметаллического соединения. Если биметаллическое соединение все же применяется, то срок его службы продлевается. Более стабильная температура держателя и траверсы позволяет производить более точно косвенные измерения силы тока, проходящего через отдельный держатель, при замере падения напряжения на определенной части держателя, чем это выполняется в настоящее время. Снижение температуры отходящего газа благодаря охлаждению анодного узла приведет к более низкому давлению в электролизере, вследствие чего уменьшится объем воздуха в Нм 3 (куб.м при нормальных условиях), который необходимо отсосать из электролизера (понизится энергопотребление вентиляторов), чтобы обеспечить в электролизере поддержание определенного пониженного давления. Меньший объем в Нм 3 (куб.м при нормальных условиях), отсасываемый из электролизера, требует меньших размеров системы сухой газоочистки (уменьшаются капиталовложения). Благодаря более низкой температуре отходящего газа рукавные фильтры в скруббере сухой очистки требуют меньшего технического обслуживания (снижаются расходы на техническое обслуживание). При уменьшении количества тепла, отводимого от анодного узла в электролизер, меньшее количество тепла будет проходить через колпаки и затем поступать в рабочую зону, другими словами, уменьшится тепловая нагрузка на операторов. С учетом высокой температуры в цехе электролиза это особенно важно в летнее время или в теплых странах. Регулировка охлаждения анодного узла позволит изменить подвод полезного тепла в электролизер. Эта регулировка может быть использована для отведения от держателя меньшего количества тепла, когда на линии электролиза произошло снижение мощности в течение короткого или длительного промежутка времени. Таким образом, уменьшится количество электролизеров, которые должны быть отключены из-за недостатка энергии. Это будет невозможным при техническом решении, предусматривающем увеличение размеров штырей/траверсы/держателя для повышения силы тока. Благодаря предложенному техническому решению можно регулировать подводимую мощность к электролизеру при нормальном режиме работы вместо перемещения анода вверх и вниз (пульсирование мощности). Если электролизер нуждается в большем нагреве, то меньше тепла отводят от всех или некоторых из анодных узлов в электролизере, и если электролизер нуждается в меньшем нагреве, то от анодного узла отводят больше тепла, чем обычно. Таким образом, снижается необходимость перемещения анода вверх и вниз для увеличения или уменьшения подвода тепла к электролизеру, что дает возможность поддерживать более постоянное межполюсное расстояние (ACD). Поддержание более постоянного межполюсного расстояния позволяет уменьшить колебание уровня ванны и также позволяет улучшить регулировку процесса, поскольку перемещение анода обычно приводит к нарушению сигнала сопротивления, подаваемого к управляющему устройству, принимающему решение о добавлении глинозема. Благодаря охлаждению траверсы можно снизить потребность в использовании длинных анодных штырей (обычно длиной 30 см), что позволит уменьшить удельное потребление энергии благодаря меньшему падению напряжения на штырях. Уменьшение длины штырей на 10 см не должно быть проблемой. При этом также увеличится рассеяние тепла от штырей. Штыри уменьшенной длины позволят иметь более высокие аноды без увеличения высоты анодной рамы (уменьшаются капитальные затраты). Пониженная температура анодной траверсы позволит снизить расходы на техническое обслуживание биметаллической пластины в подвеске, так как понизится температура биметаллической пластины,и, к тому же, приведет к уменьшению "ковбойского эффекта", поскольку уменьшится тепловое расширение траверсы и снизится сила расширения, действующая на штыри. В результате снижения температуры штырей будет уменьшаться вероятность растрескивания анода,вызываемого большим термическим расширением штырей, по сравнению с анодом. Снижение температуры траверсы также позволит применять для ее изготовления другие материалы вместо стали, например медь, обладающую более высокой теплопроводностью и более высокой электропроводностью, по сравнению со сталью. В качестве материала, применяемого для изготовления траверсы, может рассматриваться даже алюминий. Чтобы проиллюстрировать и акцентировать основные идеи и признаки настоящего изобретения была создана упрощенная модель анодной штанги и окружающей среды. В модели учитывается теплопроводность анодной штанги анода и рассеяние тепла от штанги. Тепло, перенесенное штангой в окружающую среду, рассчитывалось с использованием единого коэффици-4 020514 ента теплопередачи с учетом конвекционной теплопередачи и электромагнитного излучения. Как отмечалось ранее, модель не претендует на особую точность, но, тем не менее, полученные результаты следует рассматривать как значительно превосходящие по точности оценки порядка величины. При проведении расчетов предполагалась, что на границе между нижним концом анодной штанги и биметаллической пластиной температура является постоянной (280 С). Были рассмотрены четыре примера, кратко описанные ниже. Пример 1. Отсутствует термоизоляция на штанге, отсутствует дополнительное охлаждение (контрольный пример согласно известному уровню техники). Пример 2. Отсутствует термоизоляция на штанге, штанга охлаждена до 50 С на расстоянии 1 м от нижнего конца. Пример 3. Штанга теплоизолирована ниже (внутри) анодной рамы и охлаждена до 50 С на расстоянии 1 м от нижнего конца. Пример 4. Штанга теплоизолирована ниже (внутри) анодной рамы, но отсутствует какое-либо дополнительное охлаждение. Результаты расчета приведены в таблице (тепловые потоки) и представлены на фиг. 3 (распределение температуры вдоль анодной штанги). Сравнивая пример 2 с примером 1 (контрольным примером) можно сделать вывод, что при охлаждении штанги вне анодной рамы возрастает количество тепла, отводимого в анодную штангу. Безусловно, указанный эффект был бы более ярко выражен, если бы анодная штанга была охлаждена до более низкой температуры или охлаждалась ближе к траверсе. Пример 3 аналогичен примеру 2, за исключением того, что штанга теплоизолирована ниже (внутри) анодной рамы. В этом случае количество тепла, отводимого в штангу, уменьшается, однако тепло, рассеянное в отходящем газе, удаляется. Поэтому изоляция траверсы является эффективным средством снижения температуры отходящего газа. Однако при сравнении примера 3 с примером 4 ясно, что изоляцию штанги следует производить только в сочетании с охлаждением, в противном случае будет существенно уменьшаться количество тепла, отводимого в штангу. Имеется множество способов охлаждения анодной штанги. Самый простой путь, но не самый эффективный, состоит в увеличении площади поверхности штанги выше анодной рамы, т.е. в обеспечении анодной штанги охлаждающими ребрами. Другие способы охлаждения анодной штанги описаны в предшествующих вариантах осуществления изобретения. Однако следует понимать, что настоящее изобретение не ограничивается этими вариантами его осуществления. Тепловые потоки (Вт), проходящие в анод и выходящие из него, согласно четырем примерам, описанным выше ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электролизер для производства алюминия, причем электролизер является электролизером ХоллаЭру, содержащим анодную раму (6) с внутренней частью с одним или более подвешенными углеродными анодами, причем аноды подвешены посредством анодной траверсы (3), прикрепленной к одному нижнему концу анодной штанги (1), которая прикреплена на верхнем конце к анодной балке, при этом анодная балка (2) расположена снаружи анодной рамы (6), отличающийся тем, что анодная штанга (1) включает в себя хладагент и средства, обеспечивающие его циркуляцию вдоль анодной штанги так, что анодная штанга является охлаждаемой с возможностью отвода тепла из внутренней части анодной рамы наружу в количестве, которое влияет на общий тепловой баланс электролизера. 2. Электролизер по п.1, отличающийся тем, что на участке анодной штанги, который находится внутри анодной рамы, выполнена теплоизоляция. 3. Электролизер по п.1, отличающийся тем, что штанга (1) имеет увеличенную площадь поверхности выше анодной рамы (6) электролизера для увеличения рассеяния тепла от штанги. 4. Электролизер по п.1, отличающийся тем, что отдельный замкнутый контур охлаждения интегрирован в элементы штанги, траверсу и штыри, или в каждом из них выполнены отдельные контуры, передающие непосредственно или косвенно тепло хладагенту, который циркулирует вдоль анодной штанги(1). 5. Электролизер по п.4, отличающийся тем, что хладагентом является газ, жидкость или жидкость,способная испаряться и конденсироваться, в частности CO2, с тем, чтобы избежать подключения к охлаждающему контуру под высоким давлением, что упрощает процедуру замены анода. 6. Электролизер по п.4, отличающийся тем, что циркуляция хладагента обеспечивается естественной конвекцией или принудительной конвекцией с использованием насоса или компрессора. 7. Электролизер по любому из пп.1-6, отличающийся тем, что тепло передается от нижней части анодной штанги (1) и рассеивается в цехе электролиза за счет естественной конвекции от охлаждающих ребер, которые предпочтительно опрыскиваются водой или обдуваются воздухом принудительной подачи. 8. Электролизер по любому из пп.1-7, отличающийся тем, что тепло передается от нижней части анодной штанги (1) посредством охлаждающего агента и рассеивается вне цеха электролиза или поступает в теплообменник, позволяющий возвратить тепло для производства энергии. 9. Электролизер по любому из пп.1-8, отличающийся тем, что тепло передается от нижней части анодной штанги (1) посредством охлаждающего агента и рассеивается с помощью термоионного материала, вырабатывающего электроэнергию. 10. Электролизер по п.1, отличающийся тем, что хладагент подается к штанге (1) по трубкам (22,23), закрепленным на штанге снаружи, или по каналам внутри штанги. 11. Способ отвода тепла из электролизера типа Холла-Эру для производства алюминия, при этом электролизер является электролизером по любому из пп.1-10, отличающийся тем, что анодную штангу(1) внутри анодной рамы (6) теплоизолируют и анодную штангу охлаждают для отвода тепла из внутренней части анодной рамы наружу в количестве, которое влияет на общий тепловой баланс электролизера. 12. Способ по п.11, отличающийся тем, что тепло отводят от штанги посредством теплопереноса в анодную балку, при этом анодную балку охлаждают.

МПК / Метки

Метки: способ, алюминия, средства, тепла, электролизера, производства, отвода

Код ссылки

<a href="https://eas.patents.su/7-20514-sposob-i-sredstva-dlya-otvoda-tepla-iz-elektrolizera-dlya-proizvodstva-alyuminiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и средства для отвода тепла из электролизера для производства алюминия</a>

Предыдущий патент: Анастомат для обрезания

Следующий патент: Переходник для соединения соединителя емкости с разъемом диализного аппарата

Случайный патент: Способ производства синтетического газа из сжиженной биомассы