Стекловолокно, способное упрочнять органические и/или неорганические материалы

Формула / Реферат

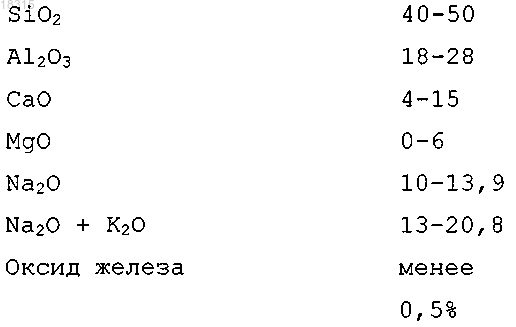

1. Стекловолокно, полученное способом, включающим этапы вытяжки в виде одного или нескольких слоев непрерывных филаментов из множества расплавленных стеклянных струек, вытекающих из множества отверстий, расположенных в основании одной или нескольких фильер, и сборки указанных филаментов в одну или несколько нитей, собираемых на движущуюся опору, химический состав которого, по существу, не содержит оксида бора и включает следующие компоненты в определяемых ниже пределах, выраженных в вес.%:

2. Стекловолокно по п.1, в котором содержание SiO2 меньше или равно 49%, в частности 48%, и/или больше или равно 42%, в частности 43, даже 44 и даже 45 или 46%.

3. Стекловолокно по п.1 или 2, в котором содержание Al2O3 меньше или равно 27%, даже 26 или 25, в частности 24 или 23%, и/или больше или равно 19, даже 20%.

4. Стекловолокно по одному из предыдущих пунктов, в котором сумма SiO2 + Al2O3 больше или равна 66%, даже 68%, и/или меньше или равна 75, даже 72%.

5. Стекловолокно по одному из предыдущих пунктов, в котором содержание СаО больше или равно 5%, в частности 6%, и/или меньше или равно 14%, даже 12 или 11, и даже 10 или 9,5 или же 9%.

6. Стекловолокно по одному из предыдущих пунктов, в котором содержание MgO больше или равно 1%, даже 2 и даже 3 или 4%, и/или меньше или равно 5%.

7. Стекловолокно по одному из предыдущих пунктов, в котором суммарное содержание СаО и MgO меньше или равно 15%, в частности 14 или 13%.

8. Стекловолокно по одному из предыдущих пунктов, в котором содержание Na2O больше или равно 11%, в частности 11,5%, даже 12%, и/или меньше или равно 13,5%.

9. Стекловолокно по одному из предыдущих пунктов, в котором содержание K2O больше или равно 1%, даже 2% и даже 3 или 4%, и/или меньше или равно 8%, даже 7, или 6, или же 5%.

10. Стекловолокно по одному из предыдущих пунктов, причем общее содержание щелочных оксидов меньше или равно 19%, даже 18% и даже 17%, или 16% и/или больше или равно 14%.

11. Композит из стекловолокна и органического и/или неорганического материала или материалов, содержащий стекловолокна по одному из пп.1-10.

Текст

СТЕКЛОВОЛОКНО, СПОСОБНОЕ УПРОЧНЯТЬ ОРГАНИЧЕСКИЕ И/ИЛИ НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ Изобретение относится к стекловолокну, которое может быть получено способом, состоящим в механической вытяжке расплавленных стеклянных струек, вытекающих из отверстий,расположенных в основании фильеры, причем химический состав нитей, по существу, не содержит оксида бора и включает следующие компоненты в определяемых ниже пределах, выраженных в вес.%: SiO2 40-50, Аl2 О 3 18-28, СаО 4-15, MgO 0-6, Na2O 10-13,9, Na2O + K2 О 13-20,8, оксид железа менее 0,5%. Изобретение относится также к композитам, содержащим такие волокна.(71)(73) Заявитель и патентовладелец: СЭН-ГОБЭН ТЕКНИКЛ ФЭБРИКС ЮРОП (FR) Настоящее изобретение относится к стеклонитям или стекловолокнам, в частности, предназначенным для упрочнения органических и/или неорганических материалов, и подходящих для применения в качестве текстильных нитей, причем эти нити могут быть получены способом, состоящим в механическом вытягивании расплавленных стеклянных струек, вытекающих из отверстий, расположенных в основании фильеры. В частности, изобретение относится к стекловолокнам, имеющим новый, особенно выгодный состав. Сфера упрочняющих стекловолокон является особой областью промышленности стекла. Эти волокна вырабатывают из особых составов стекла, причем используемое стекло должно позволять вытягивание в виде филаментов диаметром несколько микрон, согласно описанному выше способу, и должны позволять образование нитей, способных выполнять, в частности, их упрочняющую роль. Так, упрочняющими стекловолокнами, использующимися чаще всего, являются волокна, образованные из стекла,состав которого выводится из эвтектического состава тройной диаграммы SiO2-Al2O3-CaO, температура ликвидуса которого составляет 1170 С. Эти волокна называются волокнами "стекла Е", прототип которого описан в публикациях к патентам US-A-2334 961 и US-A-2571074, и имеют в составе в основном оксид кремния, оксид алюминия, известь и борный ангидрид. Этот последний, присутствующий в содержаниях, составляющих на практике от 5 до 13% в составах стекла, относимых к "стеклу Е", добавляют взамен оксида кремния, чтобы понизить температуру ликвидуса образованного стекла и облегчить его расплавление. "Температурой ликвидуса", обозначаемой "Tliq", называется температура, при которой в термодинамически равновесной системе появляются наиболее тугоплавкие кристаллы. Таким образом,температура ликвидуса дает нижний предел, при котором можно получать волокна. Диапазон формования определяется как разность между температурой (обозначаемой далее в тексте "Т 3"), при которой вязкость стекла равна 1000 пуаз (100 Пас), т.е. температурой, при которой из стекла обычно можно получать волокно, и температурой ликвидуса. Волокна из стекла Е отличаются, кроме того, пониженным содержанием щелочных оксидов (в основном Na2O и/или K2O). Заявка WO 96/39362 описывает составы без бора и без фтора, образованные в основном из четырехкомпонентной системы SiO2-Al2O3-CaO-MgO, содержащей незначительные количества оксида титана(менее 0,9%). Описанные составы, среди которых фигурирует состав волокон, выпускаемый в продажу под названием Advantex компанией Owens Corning, отличаются на уровне своих свойств повышенным удельным модулем Юнга, повышенным диапазоном формования и более высокой температурой Т 3, чем у стекла Е. Обсуждались также проблемы, связанные с взаимодействием между стекловолокнами и организмом человека или животного. Действительно, минеральные волокна способны, при соблюдении определенных геометрических критериев, что касается диаметра и/или длины, проникать при вдыхании в организм и, в частности, в легкие, иногда до легочных альвеол. Эти проблемы обсуждались в основном в связи с минеральной ватой, применяющейся для звуко- или теплоизоляции, так как длина и диаметр этих волокон достаточно низкие. Однако стекловолокна, способные упрочнять органические или неорганические материалы, как правило, являются непрерывными (жгуты, текстильные волокна и т.д.) или, когда они являются резаными, то имеют длину больше 3 мм, то есть слишком большую, чтобы они могли проникнуть в организм воздушным путем. Равным образом, диаметр нитей (когда они состоят из нескольких отдельных филаментов) обычно слишком высок. Возможную пыль можно вдохнуть, только если нити будут измельчены. Чтобы избежать любых патогенных рисков, связанных с возможным накоплением такой пыли в организме, может оказаться выгодным позаботиться о том, чтобы эта пыль имела низкую"биостойкость", то есть могла легко и быстро удаляться из организма. Основным параметром, влияющим на эту способность быстро удаляться из организма, является химический состав волокон, так как он оказывает значительное влияние на скорость растворения волокон в физиологической среде. Волокна,имеющие высокую скорость растворения в физиологической среде, называются "биорастворимыми" волокнами. Заявка WO 03/050054 описывает стекловолокна, химический состав которых подбирается так (в основном добавлением оксида алюминия Al3O3), чтобы сделать волокна биорастворимыми. Тем не менее,диапазон формования этих волокон делает их непригодными для прядения способом, состоящим в механической вытяжке стеклянных струек, вытекающих из отверстий, расположенных в основании фильеры. Заявка WO 2006/103376 описывает минеральные волокна, в частности, стекловолокна, которые могут быть получены способом, состоящим в механической вытяжке расплавленных стеклянных струек,вытекающих из отверстий, расположенных в основании фильеры, причем биорастворимость волокон улучшена. Химический состав этих стекловолокон позволяет получать их способом механической вытяжки, в частности, благодаря добавлению оксида натрия в больших количествах (по меньшей мере 14 вес.%). Однако эти составы содержат оксид бора. Задачей изобретения является получение стекловолокон, которые могут быть получены способом,состоящим в механической вытяжке расплавленных стеклянных струек, вытекающих из отверстий, рас-1 018315 положенных в основании фильеры, причем химический состав волокон имеет характеристики, близкие к полученным со стекловолокнами, описанными в заявке WO 96/39362, в частности, что касается химической стабильности, удельного модуля Юнга, температуры Т 3 и диапазона формования, имея одновременно высокую скорость растворения в физиологической среде, в частности, в легочных жидкостях. Другой задачей изобретения является предложить составы для стекол, не вызывающие высокого повышения вреда окружающей среде при их варке. С этой целью объектом изобретения является стекловолокно, которое может быть получено способом, состоящим в механической вытяжке расплавленных стеклянных струек, вытекающих из отверстий,расположенных в основании фильеры, причем химический состав нитей, по существу, не содержит оксида бора и включает следующие компоненты в определяемых ниже пределах, выраженных в весовых процентах: Состав стекловолокон согласно изобретению, по существу, не содержит оксида бора B2O3. Под этим понимается, что он не содержит борного ангидрида, за исключением случайных примесей (как правило, меньше 0,05%, даже 0,01%), происходящих из используемого исходного сырья. Оксид кремния (SiO2) является оксидом, образующим стеклянные сетки, и вносит основной вклад в ее стабильность. В рамках определенных выше границ, когда доля этого компонента ниже 40%, полученное стекло недостаточно вязкое и слишком быстро расстекловывается при прядении волокон. При содержаниях выше 50% (и учитывая повышенное содержание оксида алюминия) стекло становится слишком вязким и тугоплавким и температура ликвидуса повышается, причем диапазон формования сужается вплоть до того, что становится отрицательным и препятствует прядению волокон механической вытяжкой. Кроме того, высокие содержания SiO2 ухудшают свойства биорастворимости волокон. Поэтому содержание оксида кремния предпочтительно меньше или равно 49% и особенно предпочтительно меньше или равно 48%. Так как оксид кремния играет существенную выгодную роль в увеличении модуля Юнга, его содержание предпочтительно больше или равно 42, 43, даже 44 и даже 45 или 46%. Особенно предпочтительный компромисс состоит в выборе содержания оксида кремния от 46 до 48%. Оксид алюминия (Al2O3) также является сеткообразователем в стеклах согласно изобретению и играет основную роль в их стабильности. В рамках границ, задаваемых согласно изобретению, содержание ниже 18% влечет существенное повышение гидролитической коррозии стекла и слишком низкую биорастворимость, тогда как повышение доли этого оксида выше 28% вызывает опасность расстекловывания и слишком большого повышения вязкости и, значит, температуры Т 3. Учитывая, в частности, его вредное влияние на температуру Т 3, содержание оксида алюминия предпочтительно меньше или равно 27%, даже 26% или 25%, в частности 24 или 23%. Было замечено также, что при превышении определенного порога повышенные содержания оксида алюминия были вредными для высокой биорастворимости. Зато учитывая его благоприятное влияние на биорастворимость и диапазон формования, содержание оксида алюминия предпочтительно больше или равно 19%, даже 20%. Выгодный оптимум, позволяющий наилучшим образом сочетать выгодные свойства оксида алюминия, находится между 20 и 23%. Суммарное содержание оксида кремния и оксида алюминия, обозначенное SiO2+Al2O3, предпочтительно больше или равно 66%, даже 68% и/или меньше или равно 75, даже 72%. Известь (СаО) и оксид магния (MgO) позволяют регулировать вязкость и контролировать расстекловывание стекол согласно изобретению, оказывая сильное влияние на диапазон формования. В рамках границ, задаваемых согласно изобретению, содержание СаО, больше или равное 15%, вызывает повышение температуры ликвидуса, препятствующее прядению волокон механической вытяжкой. Содержание СаО ниже 4% приводит к слишком низкой гидролитической стойкости. Поэтому содержание СаО предпочтительно больше или равно 5%, в частности 6%, и/или меньше или равно 14%, даже 12% или 11%, и даже 10 или 9,5% или же 9%, учитывая влияние СаО на повышение температуры ликвидуса. Оптимальное содержание СаО составляет от б до 10%, даже от 6 до 9%. Содержание MgO предпочтительно больше или равно 1%, даже 2% и даже 3% или 4%, и/или меньше или равно 5%. Суммарное содержание СаО и MgO (обозначаемое СаО+MgO) предпочтительно меньше или равно 15%, даже 14% или даже 13%. Оксиды бария (ВаО) и стронция (SrO) способствуют существенному повышению стоимости стекла. Поэтому их индивидуальные содержания предпочтительно меньше или равны 5%, или 2%, и даже 1%,даже 0%. Щелочные оксиды обязательны в составах по изобретению, чтобы сделать стекло способным к образованию волокон в процессе механической вытяжки. Стекла, описанные в заявке WO 96/39362, не со-2 018315 держат щелочных оксидов или имеют очень низкое их содержание, но могут, тем не менее, образовывать волокна при механической вытяжке благодаря повышенному содержанию СаО (по меньшей мере 20%). В случае стекол по изобретению, для которых содержание SiO2 меньше, а содержание Al2O3 выше, содержание СаО должно быть ограниченным, чтобы не ухудшить слишком сильно температуру ликвидуса. Оксид натрия (Na2O) вводят на уровне по меньшей мере 10%, так как при меньших содержаниях температура ликвидуса слишком высокая и повышается быстрее, чем вязкость стекла, сужая тем самым диапазон формования вплоть до того, что делает его отрицательным и препятствует, таким образом, прядению волокон путем механической вытяжки. Зато при содержаниях больше 14%, какие описаны в вышеупомянутой заявке WO 2006/103376, авторы изобретения обнаружили, что вязкость снижается быстрее, чем температура ликвидуса, что, разумеется, снижает температуру, при которой могут быть получены нити,но сужает также и диапазон формования, делая обязательным добавление оксида бора, чтобы получить надлежащий диапазон формования. Таким образом, изобретение частично основано на том факте, что существует узкая область содержаний Na2O, в которой стекловолокна без бора могут быть получены механической вытяжкой при хорошем качестве прядения волокон. Чтобы получить оптимальный диапазон формования, содержание оксида натрия предпочтительно больше или равно 11%, в частности 11,5%,даже 12%, и/или меньше или равно 13,5%. Оксид калия (K2O) выгоден также для расширения диапазона формования, оказывая сильный эффект на снижение температуры ликвидуса. Учитывая также его высокую стоимость, оксид калия благоприятно присутствует в содержании больше или равном 1%, даже 2% и даже 3% или 4%, и/или меньше или равном 8%, даже 7% или 6%, или же 5%. Содержание оксида лития (Li2O) предпочтительно держится ниже 0,5%, предпочтительно ниже 0,1%, даже ниже 0,05 или 0,01%. Общее содержание щелочных оксидов (Na2O+K2O+Li2O) меньше или равно 20%, так как при превышении этой величины гидролитическая стойкость и модуль Юнга заметно снижаются, а также повышается стоимость стекла. Это общее содержание щелочных оксидов предпочтительно меньше или равно 19%, даже 18% и иногда даже меньше 17 или 16%. Чтобы обеспечить хороший диапазон формования,общее содержание щелочных оксидов предпочтительно больше или равно 14%.TiO2 известен как разжижитель стекла и способен снижать температуру ликвидуса. При содержании выше 1% желтая окраска и удорожание, какое он создает, могут стать неприемлемыми для некоторых приложений. Поглощение ультрафиолета, обусловленное высоким содержанием титана, может также быть непреодолимым недостатком, когда нити предназначены для упрочнения полимеров, сшивка которых осуществляется посредством УФ-излучения. По этим разным причинам содержание оксида титана в стеклах согласно изобретению предпочтительно меньше или равно 1%, даже 0,9% и даже 0,8%. Учитывая его благоприятное влияние на стойкость стекловолокон в кислой среде, его содержание предпочтительно может быть больше или равно 0,5%. Оксид цинка (ZnO) позволяет уменьшить вязкость стекол по изобретению и увеличить их коррозионную стойкость в кислой среде. Однако, учитывая высокую стоимость этого оксида, его содержание предпочтительно меньше или равно 0,4%, предпочтительно меньше или равно 0,1%, даже ниже 0,05 или 0,01%. Оксид циркония (ZrO2) способен улучшить стойкость стекловолокон согласно изобретению в кислых средах. По этой причине может быть выгодным содержание больше или равное 0,5%. Однако, учитывая его неблагоприятное влияние на расстеклование стекла, предпочтительно содержание составляет меньше или равное 1%. Содержание оксида марганца предпочтительно ниже 1%, предпочтительно ниже 0,3%. Этот оксид способен придавать стеклу очень интенсивную фиолетовую окраску, поэтому доля MnO удерживается предпочтительно ниже 0,1%, даже 0,05 и даже 0,01%. Фтор может добавляться в малом количестве для улучшения плавления стекла, или он может присутствовать в состоянии примеси. Однако было обнаружено, что малые количества фтора очень резко действуют на температурные качества стекол по изобретению. Поэтому содержание фтора благоприятно поддерживают ниже 0,5%, в частности ниже 0,1%, даже 0, в частности по экологическим соображениям. Оксид железа является неизбежной примесью в стеклах по изобретению из-за его присутствия во многих видах исходного сырья, и его содержание обычно ниже 0,5%. Учитывая, что эффект окрашивания, обычно приписываемый титану, в действительности вызван переносом электронов между ионамиFe2+ и Ti4+, содержание железа в стеклах по изобретению благоприятно поддерживают ниже 0,3%, в частности 0,2%, благодаря правильному выбору сырья. Предпочтительно, суммарное содержание SiO2, Al2O3, CaO, MgO, Na2O и K2O больше или равно 95%, предпочтительно 96 или 97%, даже 98 или 99%. В химическом составе нитей по изобретению могут также присутствовать один или более других компонентов (то есть отличных от названных выше SiO2,Al2O3, СаО, MgO, BaO, SrO, Li2O, Na2O, K2O, TiO2, ZnO, ZrO2, MnO, F, Fe2O3), обычно в качестве примесей, причем общее содержание этих других компонентов остается обычно меньше или равным 5%, предпочтительно ниже 2 или 1%, при этом доля каждого из этих других компонентов, как правило, не превышает 0,5%. Это могут быть, в частности, агенты, использующиеся для осветления стекла (удаление газовых включений), такие как сера, или соединения, получающиеся при растворении в стекле малых количеств материалов, применяющихся как огнеупоры в стекловаренных печах. Эти различные примеси не изменяют способ, которым описанные ранее стекловолокна решают техническую проблему, лежащую в основе изобретения. Стекловолокна по изобретению могут быть выполнены и применяться как волокна стекла Е или стекла Advantex . Стекловолокна согласно изобретению предпочтительно получены из стекол вышеописанного состава согласно следующему способу: множество расплавленных стеклянных струек, вытекающих из множества отверстий, расположенных в основании одной или нескольких фильер, вытягивается в виде одного или нескольких слоев непрерывных волокон и затем собираются в одну или несколько нитей,собираемых на движущуюся опору. Речь может идти о вращающейся опоре, когда нити собирают в виде намоток, или о поступательно перемещающейся опоре, когда волокна режутся механизмом, служащим также для вытяжки, или когда волокна наносятся механизмом, служащим для вытяжки, чтобы образовать мат. Таким образом, объектом изобретения является также способ получения стекловолокон согласно изобретению, включающий этапы вытяжки в виде одного или нескольких слоев непрерывных волокон из множества расплавленных стеклянных струек, вытекающих из множества отверстий, расположенных в основании одной или нескольких фильер, и сборки указанных филаментов в одну или несколько нитей,собираемых на движущуюся опору. Стекловолокна согласно изобретению могут также быть получены способом, называемым "получением штапельного стекловолокна", в котором стеклянные струйки, вытекающие из фильеры, вытягиваются посредством струй сжатого воздуха, причем полученные таким образом дискретные филаменты падают дождем на барабан, и затем собираются, чтобы получить нить. Этот способ отличается другой структурой, чем получаемая при механической вытяжке, волокна находятся в виде жгута дискретных филаментов, по существу, параллельных и не свитых. Таким образом, полученные нити, возможно после других операций преобразования, могут иметь различные формы: непрерывных нитей, резаных нитей, жил, лент, матов, сеток и т.п., причем эти нити содержат филаменты диаметром, который может составлять примерно от 5 до 30 мкм. Нити согласно изобретению могут, в частности, иметь следующие формы, в том числе, но без ограничений: резаные нити, длина которых обычно имеет порядок нескольких миллиметров (обычно от 3 до 25 мм),трепаные нити, полученные трепанием базовых нитей, причем длина в этом случае варьируется обычно от 0,1 до 0,5 мм,ровница (или ровинг), полученная сборкой в моток или бобины,маты (слой непрерывных нитей либо резаных нитей), в которых нити распределены без намеренной ориентации и связаны между собой химически или спутаны с помощью машины с крючковыми иглами(иглопробивной мат),ткани, сборка ровингов или нитей, подвергшихся по меньшей мере одному скручиванию (мононити, крученая пряжа или корд), полученные с помощью ткацкого станка и состоящие из одной основы и одного утка,тонкие слоистые материалы, полученные бумагоделательной технологией из резаных нитей. Расплавленное стекло, подаваемое в фильеры, получено из исходного сырья, возможно очищенного(например, поступающего с химической промышленности), но чаще всего натурального, причем эти последние виды сырья иногда содержат примеси в следовых количествах, и это исходное сырье смешивается в подходящих пропорциях, чтобы получить желаемый состав, и затем плавится. Температура расплавленного стекла (и, следовательно, его вязкость) регулируется обычным образом оператором, чтобы позволить прядение волокон из стекла, избегая, в частности, проблем расстекловывания, и чтобы получить как можно более высокое качество стекловолокон. Перед их сборкой в форму нитей филаменты обычно покрывают замасливающим составом, позволяющим защитить их от трения и облегчить их последующее соединение с упрочняемыми материалами. Композиты, полученные из нитей согласно изобретению, содержат по меньшей мере один органический и/или по меньшей мере один неорганический материал и стекловолокна, причем по меньшей мере часть волокон является стекловолокнами согласно изобретению. Таким образом, объектом изобретения является также композит из стекловолокон и органического и/или неорганического материала или материалов, содержащий стекловолокна согласно изобретению. При необходимости стекловолокна согласно изобретению могут уже быть соединены, например, в ходе вытяжки, с филаментами из органического материала, чтобы получить композитные нити. В широком смысле под "стекловолокнами, состав которых включает", согласно изобретению понимаются "нити, образованные из стеклянных филаментов, в состав которых входит", причем стеклянные филаменты при необходимости соединяют с органическими филаментами перед сборкой в нити. Учитывая их хорошие характеристики стойкости к повышенным температурам, стекловолокна согласно изобретению могут также применяться для уплотнений в глушителях для автомобилей. В этом частном приложении стекловолокна согласно изобретению придают хорошие звукоизолирующие свойства, но также подвергаются действию температур, которые могут превышать 850 или даже 900 С. Преимущества, демонстрируемые стекловолокнами согласно изобретению, можно будет лучше оценить на следующих примерах, иллюстрирующих настоящее изобретение, однако не ограничивающих его. В таблице собраны четыре примера согласно изобретению, пронумерованные цифрами от 1 до 4, и два сравнительных примера, обозначенные С 1 и С 2. С 1 представляет собой состав стекла типа Advantex, взятый из инструкции в заявке WO 96/39362. С 2 - это пример, взятый из заявки WO 03/050054 . Состав стекол выражен в массовых процентах оксидов. Чтобы проиллюстрировать преимущества составов стекол согласно изобретению, таблица показывает следующие характеристики: температура, соответствующая вязкости 103 пуаз (100 Пас), обозначенная Т 3, измеренная согласно стандарту ISO 7884-2 и выраженная в градусах Цельсия, близкая к температуре стекла в фильере,разность между температурой Т 3 и температурой ликвидуса, обозначенная "Т 3 - Tliq", выраженная в градусах Цельсия, которая представляет собой диапазон формования, который должен быть как можно шире,значение модуля Юнга стекломассы, измеренное согласно стандарту ASTM С 1259-01, выраженное в ГПа,плотность или масса на единицу объема стекла, измеренная по методу Архимеда, выраженная в г/см 3,удельный модуль Юнга, который соответствует отношению модуля Юнга к плотности образца стекла, выраженный в ГПасм 3/г,гидролитическая стойкость, оцененная по методу "DGG" (Deutsche Glastechniche Gesellschaft (Немецкое общество технологии стекла) имени Fischer и Tepoel; Glastech. Ber.; vol. VI, p. 522; 1928), который состоит в измерении травления стекла водой. Для этого 10 г толченого стекла (размер зерен: 360-400 мкм) погружают в 100 мл воды при 98 С на 5 ч. После быстрого охлаждения раствор фильтруют. Результат, обозначенный "DGG", выражен в мг и соответствует массе сухого остатка, выраженного в мг/10 г стекла,скорость растворения в кислой среде, обозначенная "kSiO2", представляет собой скорость растворения волокон диаметром 10 мкм, оставленных на 6 ч в статическом солевом растворе, в который добавлен буферный раствор до рН 4,5. Солевой раствор помимо буфера рН содержит хлорид натрия и цитрат натрия в концентрациях соответственно 5 и 0,15 г/л, причем соотношение между открытой поверхностью стекла и объемом травильного раствора составляет 0,5 см-1. Эта скорость растворения, выраженная в нг/см 2 ч, выражает количество стекла, растворяющегося на единицу поверхности волокон в единицу времени. Таблица Примеры 1-4 согласно изобретению обнаруживают свойства, близкие к свойствам примера С 1 в том, что касается температуры прядения волокон, диапазона формования, удельного модуля или гидролитической стойкости. Они имеют также намного лучший диапазон формования, чем у примера С 2, который не может быть правильно получен механическим вытягиванием из-за отрицательного диапазона формования. Зато диапазон формования стекол согласно изобретению - выше 50 С и способный доходить даже до 94 С (пример 3), гарантирует прядение волокон очень хорошего качества. Биорастворимость стекол согласно изобретению также очень удовлетворительная. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стекловолокно, полученное способом, включающим этапы вытяжки в виде одного или нескольких слоев непрерывных филаментов из множества расплавленных стеклянных струек, вытекающих из множества отверстий, расположенных в основании одной или нескольких фильер, и сборки указанных филаментов в одну или несколько нитей, собираемых на движущуюся опору, химический состав которого, по существу, не содержит оксида бора и включает следующие компоненты в определяемых ниже пределах, выраженных в вес.%: 2. Стекловолокно по п.1, в котором содержание SiO2 меньше или равно 49%, в частности 48%,и/или больше или равно 42%, в частности 43, даже 44 и даже 45 или 46%. 3. Стекловолокно по п.1 или 2, в котором содержание Al2O3 меньше или равно 27%, даже 26 или 25%, в частности 24 или 23%, и/или больше или равно 19, даже 20%. 4. Стекловолокно по одному из предыдущих пунктов, в котором сумма SiO2 + Al2O3 больше или равна 66%, даже 68%, и/или меньше или равна 75, даже 72%. 5. Стекловолокно по одному из предыдущих пунктов, в котором содержание СаО больше или равно 5%, в частности 6%, и/или меньше или равно 14%, даже 12 или 11%, и даже 10 или 9,5% или же 9%. 6. Стекловолокно по одному из предыдущих пунктов, в котором содержание MgO больше или равно 1%, даже 2 и даже 3 или 4%, и/или меньше или равно 5%. 7. Стекловолокно по одному из предыдущих пунктов, в котором суммарное содержание СаО и MgO меньше или равно 15%, в частности 14 или 13%. 8. Стекловолокно по одному из предыдущих пунктов, в котором содержание Na2O больше или равно 11%, в частности 11,5%, даже 12%, и/или меньше или равно 13,5%. 9. Стекловолокно по одному из предыдущих пунктов, в котором содержание K2O больше или равно 1%, даже 2 и даже 3 или 4%, и/или меньше или равно 8%, даже 7, или 6, или же 5%. 10. Стекловолокно по одному из предыдущих пунктов, причем общее содержание щелочных оксидов меньше или равно 19%, даже 18% и даже 17%, или 16% и/или больше или равно 14%. 11. Композит из стекловолокна и органического и/или неорганического материала или материалов,содержащий стекловолокна по одному из пп.1-10.

МПК / Метки

МПК: C03C 13/00, C03C 13/06

Метки: способное, органические, материалы, стекловолокно, упрочнять, неорганические

Код ссылки

<a href="https://eas.patents.su/7-18315-steklovolokno-sposobnoe-uprochnyat-organicheskie-i-ili-neorganicheskie-materialy.html" rel="bookmark" title="База патентов Евразийского Союза">Стекловолокно, способное упрочнять органические и/или неорганические материалы</a>

Предыдущий патент: Воздухораспределитель для автоматически действующих пневматических тормозных систем

Следующий патент: Тупик трубопровода

Случайный патент: Хинолинилпирролопиразолы