Способ повторного использования отходов

Формула / Реферат

1. Способ обработки бытовых отходов, включающий стадии, на которых измельчают материал до его обработки, обрабатывают измельченный материал паром с давлением выше атмосферного, но менее чем на 1 бар превышающим атмосферное давление, и с температурой от 150 до 200°С путем непрерывного перемещения материала от одного конца устройства для обработки паром к другому при перемешивании материала.

2. Способ по п.1, в котором температура составляет от 160 до 180°С.

3. Способ по п.1 или 2, в котором давление на 0,25 бар превышает атмосферное давление.

4. Способ по одному из пп.1, 2 или 3, в котором перемешивания материала достигают путем вращения контейнера с материалом.

5. Способ по любому из предшествующих пунктов, включающий разделение материала на составные части.

6. Способ по п.5, в котором составные части включают целлюлозный материал, который подвергают дальнейшей обработке.

7. Способ по п.6, в котором дальнейшая обработка включает обработку целлюлозного материала для получения жидкого топлива.

8. Способ по п.7, в котором целлюлозный материал разделяют на биомассу и пластмассу, причем каждый из указанных компонентов подвергают дальнейшей обработке по отдельности.

9. Способ по п.8, в котором биомассу преобразуют в биоэтанол путем разрушения и ферментации полученного материала дрожжами для получения жидкости, от которой перегонкой можно отделить биоэтанол.

10. Способ по п.9, в котором биомассу разрушают при помощи фермента.

11. Способ по п.10, в котором ферментом является аспергиллум.

12. Способ по п.9, в котором биомассу разрушают при помощи разлагающих клетчатку микроорганизмов и нутриента.

13. Способ по любому из пп.9-12, в котором используют дрожжи saccharomyces cerevisiae.

14. Способ по п.8, в котором пластмассу преобразуют в дизельное топливо путем растворения в растворителе и выдерживания образовавшейся жидкости в резервуаре с последующим отведением паров через катализатор и дистилляцией для получения дизельного топлива.

15. Способ по п.6, в котором целлюлозный материал подвергают газификации с отделением водорода.

16. Способ по п.15, в котором водород подают в топливный элемент для выработки электроэнергии.

17. Устройство для обработки бытовых отходов, содержащее удлиненный резервуар с входным отверстием на одном конце и выходным отверстием на другом конце, средство для измельчения отходов до его подачи во входное отверстие, механизм непрерывного перемещения отходов от входного отверстия к выходному отверстию, механизм подачи пара внутрь резервуара по всей его длине, в результате чего в резервуаре создается давление выше атмосферного, но превышающее атмосферное давление менее чем на 1 бар, и температура от 150 до 200°С.

18. Устройство по п.17, в котором по меньшей мере одно из отверстий, входного и выходного, снабжено уплотнением, обеспечивающим непрерывную эксплуатацию при сохранении давления в резервуаре.

19. Устройство по п.17 или 18, в котором указанный резервуар является вращающимся и снабжен по меньшей мере одной винтовой лопастью.

20. Устройство по одному из пп.17, 18 или 19, в котором пар подают при помощи по меньшей мере одной трубы, проходящей вдоль всей длины внутренней части резервуара и имеющей отверстия, через которые пар направляется на обрабатываемый материал.

21. Устройство по п.20, в котором вдоль всей длины внутренней части резервуара проходит три трубы.

22. Устройство по любому из предшествующих пунктов, содержащее дополнительные контейнеры для выгрузки материала из выходного отверстия резервуара, причем каждый из дополнительных контейнеров внутри покрыт противомикробным агентом.

Текст

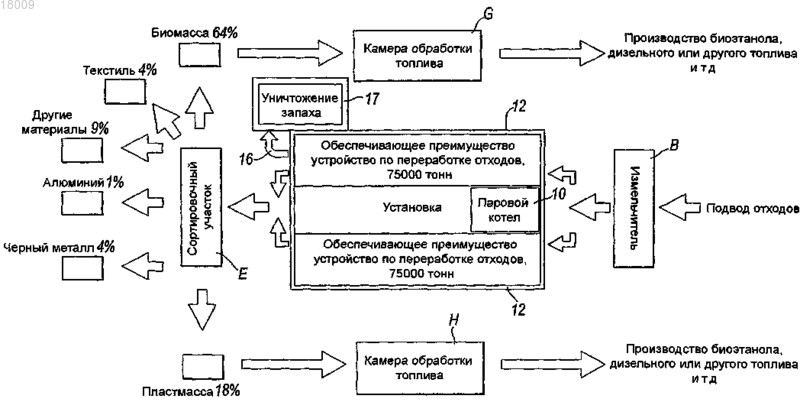

СПОСОБ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ ОТХОДОВ Способ и устройство для повторного использования городских бытовых отходов включает обработку отходов паром при 150-200 С при давлении выше атмосферного, но менее чем вдвое. Образующийся после обработки паром материал разделяют на составные части и подвергают биомассу и/или пластмассу дальнейшей обработке. При дополнительной обработке предпочтительно из биомассы получают биоэтанол и из пластмассы получают дизельное топливо. В качестве альтернативы часть или вся биомасса может быть газифицирована для получения водорода, который, в свою очередь, может быть подан в топливный элемент с целью выработки электроэнергии.(71)(73) Заявитель и патентовладелец: ВИДАБЛЮПИ ВЕЙСТ ПРОУСЕССИНГ ЛИМИТЕД (GB) Настоящее изобретение относится к способу повторного использования отходов, более конкретно к способу повторного использования городских бытовых отходов. Существует несколько вариантов обращения с городскими бытовыми отходами, иначе называемыми городскими твердыми отходами, два наиболее общепринятых способа - это захоронение или сжигание. Обоим этим способам присущи проблемы, определяемые их природой. При захоронении отходы не сортируют. В результате они занимают много драгоценного места, а использованная для захоронения земля становится непригодной на многие годы. Кроме того, возможны утечки в почву токсичных стоков. К тому же становится все труднее отыскать удобные места для свалок. Что касается сжигания, для его осуществления обычно нужно сортировать мусор на горючий и негорючий; негорючие отходы отправляют на свалку, а горючие сжигают. Однако при горении отходов обычно выделяется сера, поэтому нужны высокие уродливые трубы. Кроме того, мусоросжигатели неэффективны, так как для их работы требуется подвод большого количества энергии. Не так давно было предложено избавляться от городских отходов, используя автоклав, в который загружают подлежащие обработке отходы и подают пар от парового аккумулятора. Соответствующий пример описан в US-A-5190226, в соответствии с которым твердые отходы обрабатывают под давлением 4 бар. Хотя такие предложения являются более экологичным решением проблемы, чем два предыдущих общепринятых способа, описанных выше, они неэффективны из-за периодичности работы. Был разработан непрерывный способ, например описанный в US-A-6752337, однако для поддержания в установке высокого давления пара было предложено специальное оборудование, дорогое и представляющее опасность. Задачей настоящего изобретения является обеспечение решения проблемы повторного использования городских бытовых отходов, которое одновременно является энергосберегающим и экологичным путем создания технологической установки, имеющей модульную конструкцию и в которой подаваемые несортированные отходы подвергаются непрерывной термической обработке паром. В данной системе предпочтительно также решается проблема неприятного запаха, возникающего при работе установки. Для пояснения настоящего изобретения далее в качестве примера один из вариантов его осуществления описывается со ссылкой на прилагаемые чертежи, где на фиг. 1 схематически изображена технологическая установка, соответствующая настоящему изобретению; на фиг. 2 - технологическая схема основного процесса, используемого в настоящем изобретении; на фиг. 3 - схема устройства для обработки паром, используемого в настоящем изобретении; на фиг. 4 - схема производства этанола в системе, соответствующей настоящему изобретению; на фиг. 5 - схема производства дизельного топлива в системе, соответствующей настоящему изобретению. На фиг. 1 схематически изображена предпочтительная технологическая установка, соответствующая настоящему изобретению. Мусоровозы подвозят городские бытовые отходы к перевалочному участку А, откуда исходные отходы без сортировки непрерывно подаются через механический измельчитель В в устройство для обработки паром С. Как показано на фиг. 1, имеется два устройства для обработки паром, работающих параллельно, каждое из которых снабжено индивидуальным бункером для хранения измельченных отходов до их подачи в устройство. Под термином "исходные" отходы подразумевается,что до подачи отходов в устройство (устройства) для обработки паром в них не добавляют никаких дополнительных материалов, как то химикаты и/или вода. Устройство для обработки паром С функционирует таким образом, что отходы подвергаются обработке в течение приблизительно 45 мин, затем обработанные отходы разделяют на сортировочном участке Е по категориям, таким как неочищенная биомасса или целлюлоза, пластмасса, черные металлы, цветные металлы, текстиль и другие остатки. При использовании данного способа фактически менее чем 10 об.% исходных отходов направляется на свалку, а остальные отсортированные отходы могут быть использованы повторно. Сокращение объема отходов составляет до 70%. Неочищенная биомасса и пластмасса поступают на дальнейшую обработку в устройства G и Н и/или на хранение, сушку и последующую подачу в конвертер для получения газообразного топлива, которое может быть использовано для выработки электроэнергии. На фиг. 4 и 5 показан альтернативный вариант обработки целлюлозного материала или его части. Другие отсортированные материалы направляют на хранение в соответствии с позицией F. Отходам по природе свойственно источать неприятный запах как на входе, так и на выходе из устройства для обработки паром. По этой причине предлагается отводить воздух из устройства для обработки паром и подвергать его обработке для уничтожения запаха, что соответствует позиции D на фиг. 1,как описано в международной заявке PCT/GB 2006/000888, в соответствии с которой воздух обрабатывают озоном, получаемым при помощи ультрафиолетового излучения. Этот способ отличает то, что если достаточное количество озона генерируется и контактирует с обрабатываемым воздухом в течение достаточного периода времени, достигается существенное ослабление запаха. Однако при этом необходимо дополнительно обеспечить ультрафиолетовое излучение с длиной волны, отличной от той, которая использовалась при получении озона, чтобы гарантировать отсутствие активного озона в воздухе, выпус-1 018009 каемом в атмосферу технологической установкой. Как показано на фиг. 2, пар вырабатывается паровым котлом 10, генерирующим пар с давлением 10 бар и температурой от 165 до 200 С, который подают на участок обработки паром 12, в который может входить одно или более отдельных устройств, работающих параллельно. Отходы с участка приема и подачи, соответствующего блоку В, направляют в установку для обработки паром. Затем обработанные отходы подают на сортировочный участок Е. Дополнительно улавливают пар, просачивающийся из устройства для обработки паром. Для этого предусмотрена система газоводов 16, откуда пар поступает в устройство уничтожения запаха 17, где его обрабатывают перед выбросом в атмосферу, как описано выше. На фиг. 3 более подробно показано одно из устройств для обработки паром, входящее в данную установку. Оно состоит из удлиненной камеры 30, по существу, герметичной, снабженной конвейером 31,перемещающим отходы от входного отверстия 32 к выходному отверстию 33. В предпочтительном варианте компоновки камера 30 представляет собой вращающийся конвейер барабанного типа, внутренняя поверхность которого оснащена одной или более винтовыми лопастями. Время, в течение которого отходы подвергают обработке, естественно, является функцией скорости вращения и длины конвейера, которые выбирают так, чтобы время обработки отходов составляло приблизительно 45 мин. Отходы обрабатывают паром и/или водой, инжектируемыми в камеру 30 или барабан посредством труб 35. Температура пара составляет предпочтительно 160-180 С, но может достигать 200 С, давление в камере выше атмосферного, но меньше 2 бар, предпочтительно 1,25 бар или, другими словами, на 0,25 бар выше атмосферного давления. Помимо входного и выходного отверстий 32, 33, камера 30 или барабан могут быть снабжены донным бункером, предназначенным для сбора и отведения любого образующегося в результате обработки паром на дне материала. Кроме того, может быть предусмотрена продувка газом для удаления газов, выделяющихся в данном процессе. Эти газы можно очистить и разделить, чтобы пригодные углеводороды можно быть использовать на других участках данной установки, и/или отвести от них тепло и снова использовать его в данном процессе. Если данную технологическую установку в целом используют для переработки обычных отходов,может потребоваться предварительная, до подачи во входное отверстие установки, обработка отходов для выравнивания размера путем измельчения или дробления. В результате исключается закупоривание входного отверстия устройства, а продукт получается более плотным. Далее конструкция устройства для обработки паром описывается более подробно со ссылкой на фиг. 3. В устройство для обработки паром входит вращающийся барабан 30, горизонтально установленный на роликах 35 и приводимый в движение двигателем 34 посредством цепной передачи (не показана). Барабан 30 по всей длине имеет одинаковое поперечное сечение, его внутренняя поверхность снабжена рядом расположенных на определенном расстоянии друг от друга лопастей. Эти лопасти могут быть образованы одним непрерывным винтовым шнековым элементом или рядом частично изогнутых лопастей,расположенных по длине барабана 31 винтообразно. Если нужно, между витками винтовых секций могут быть установлены аксиально расположенные лопасти, интенсифицирующие подъем и переворачивание материала во время его загрузки в барабан. Пар подают в барабан посредством множества труб, идущих вдоль всей длины барабана, в данном случае они расположены на внутренней поверхности барабана и имеют отверстия, обращенные к центру и равномерно распределенные по окружности. Один конец каждой из труб заделан, противоположные концы труб изогнуты так, чтобы они вместе входили в муфту 36, расположенную на центральной оси барабана. Муфта 36 соединена с вращательным соединительным элементом, который, в свою очередь,соединяется с трубой, подводящей пар от источника пара. Барабан может быть заключен в контейнер 39 с изолированными стенками, благодаря чему улучшается сохранение тепла и облегчается улавливание паров. В контейнере 39 в конце, противоположном месту подачи пара, имеется отверстие. Оно предназначено для лотка, по которому подаются подлежащие обработке отходы из бункера. Лоток проходит сквозь указанное отверстие внутрь близлежащего конца барабана 30 и может быть снабжен вращающимся механизмом подачи, который не нарушает герметичность устройства для обработки паром. Также может быть предусмотрен отражатель, направляющий отходы в спиральную канавку, образованную винтовыми или частично винтовыми лопастями. У другого конца контейнера 39, через который осуществляется подача пара, организована выгрузка обработанных отходов. Этот конец барабана расположен внутри кожуха, который служит для удержания пара внутри барабана, а также как выходное отверстие для обработанных отходов. Это отверстие может быть снабжено соответствующим уплотнением, обеспечивающим сохранение в барабане 30 повышенного давления. Это может быть вращающийся механизм. Обычно, при использовании такого механизма на выходе из устройства для обработки паром и при обеспечении постоянной заполненности лотка подаваемым материалом можно поддерживать в барабане 30 давление выше атмосферного без необходимости герметизировать входное отверстие, однако, если нужно, это может быть сделано. Когда при эксплуатации барабана 30 он вращается со скоростью 1-2 об/мин, пар не только ударяется о поверхность материала, находящегося в барабане, но также нагнетается в материал, когда он наваливается на одну из труб. В ходе реализации описанного основного процесса, отраженного на фиг. 2, образуется большой объем целлюлозного материала и становится возможным использовать этот целлюлозный материал в качестве топлива в данной технологической установке или как отдельный продукт, например биоэтанол. Целлюлозные волокна, получаемые на выходе установки для обработки паром, характеризуются высшей теплотворной способностью 11 МДж/кг, что соответствует получению 3 кВт энергии. При сушке высшая теплотворная способность увеличивается до 17-18 МДж/кг. Эта биомасса, по существу, не содержит серы, то есть для сжигания это более чистый материал, чем ископаемое топливо. Таким образом, биомасса,получаемая в результате переработки отходов, может быть использована как топливо для паровых котлов. Кроме того или в качестве альтернативы, целлюлозные волокна могут быть предметом куплипродажи или могут быть направлены в работающий на биомассе газогенератор, производящий из этой целлюлозной биомассы газообразное топливо. Газообразное топливо может быть подвергнуто дальнейшей обработке для получения водорода, используемого в топливных элементах для выработки электроэнергии постоянного тока. В качестве альтернативы перед обработкой каких-либо твердых отходов так,как описано выше, целлюлозный материал может быть подвергнут дальнейшей обработке, как показано на фиг. 4 и 5 для получения биоэтанола и дизельного топлива. Кроме того или в качестве альтернативы, пар из паровых котлов может быть использован для приведения в действие паровой турбины и генератора и, следовательно, выработки электроэнергии еще одним способом. Электроэнергия, вырабатываемая любым из описанных выше способов, может быть использована для нужд данной технологической установки или после преобразования постоянного тока на выходе топливных элементов в переменный ток с целью обеспечения возможности соединения с обычными линиями электропередачи предложена к продаже. На фиг. 4 и 5 показано, как целлюлозный материал и/или пластмасса, получаемые на выходе устройств для обработки паром, могут быть преобразованы в биоэтанол/дизельное топливо. Сначала рассмотрим целлюлозный материал. Как показано на фиг. 4, биомассу обрабатывают в ходе процесса, в целом обозначенного как позиция 50. Во-первых, биомассу загружают в резервуар 51, где она разрушается под действием фермента, такого как аспергиллум, или разлагающих клетчатку микроорганизмов при добавлении нутриента. Дополнительно может быть введена вода. На этой стадии в резервуар может также нагнетаться активный озон, получаемый при помощи генератора. Образовавшуюся массу выдерживают в течение некоторого периода времени, после чего жидкость, содержащую растворимые сахара, отводят. Эту жидкость затем подают в резервуар 52, где при добавлении в жидкость дрожжей, таких как "saccharomyces cerevisiae", и выдерживании в течение нескольких часов происходит ферментация. В результате образуется жидкость, содержащая этанол и другие продукты, эту жидкость подают на дистилляцию, что на чертеже указано, как позиция 53, для отгонки этанола, который получают на выходе конденсатора 54. Теперь рассмотрим переработку пластмассы, отводимой после обработки отходов паром и, как показано на фиг. 5, подаваемой в резервуар 60, где к ней добавляют растворитель, а образующуюся смесь выдерживают в испарителе 61. Спустя заданное время образовавшиеся пары отводят через цеолитный катализатор 62 и перегоняют в дистилляционной колонне 63, отделяя дизельное топливо. Если нужно, в резервуар 60 также может быть подан озон. Озон, нагнетаемый в резервуары 51 и 60, может быть получен при помощи того же генератора, что и озон, используемый для уничтожения запаха в воздухе вблизи устройства для обработки паром и генератора, либо это может быть отдельный генератор или генераторы. Кроме того, если нужно, воздух в окрестности участка по получению этанола может быть подвергнут обработке озоном с целью удаления какого-либо избыточного активного озона, оставшегося в резервуарах 51 и 60. Также является предпочтительным покрыть внутреннюю поверхность некоторых или всех резервуаров 51, 52, 60, 61 противомикробным агентом. Этот агент предпочтительно подбирают так, чтобы он не оказывал выщелачивающего действия, не был летучим и не потреблялся микроорганизмами. Особенно хорошо подходят агенты, которые можно нанести на поверхность в виде покрытия. Пригодными противомикробными составами являются те, которые в качестве активного компонента содержат соль четвертичного аммония, предпочтительно хлорид или бромид. Атом азота этой соли предпочтительно имеет заместитель - силановую группу, предпочтительно триалкилоксисилан, наиболее предпочтительно триметилоксисилан. Наиболее предпочтительно, если силановая группа присоединена к атому азота указанной соли через пропильную группу. Атом азота указанной соли предпочтительно также замещен тремя другими алкильными группами, по меньшей мере одна из которых является предпочтительно метильной и по меньшей мере одна из которых является предпочтительно алкильной группой C8-C20. То есть предпочтительные соединения имеют следующую общую структуру: где R1 означает метил; R2 означает метил или алкил C8-C20, предпочтительно метил; R3 означает алкилC8-C20, предпочтительно тетрадецил или октадецил; R4 означает алкил C1-C4, предпочтительно метил; иX означает хлор или бром, предпочтительно хлор. Один из примеров пригодных противомикробных агентов в качестве активного компонента содержит 3-(триметоксисилил)пропилдиметилоктадециламмоний хлорид. Другой пример пригодных противомикробных агентов в качестве активного компонента содержит 3-(триметоксисилил)пропилдиметилтетрадециламмоний хлорид. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки бытовых отходов, включающий стадии, на которых измельчают материал до его обработки, обрабатывают измельченный материал паром с давлением выше атмосферного, но менее чем на 1 бар превышающим атмосферное давление, и с температурой от 150 до 200 С путем непрерывного перемещения материала от одного конца устройства для обработки паром к другому при перемешивании материала. 2. Способ по п.1, в котором температура составляет от 160 до 180 С. 3. Способ по п.1 или 2, в котором давление на 0,25 бар превышает атмосферное давление. 4. Способ по одному из пп.1, 2 или 3, в котором перемешивания материала достигают путем вращения контейнера с материалом. 5. Способ по любому из предшествующих пунктов, включающий разделение материала на составные части. 6. Способ по п.5, в котором составные части включают целлюлозный материал, который подвергают дальнейшей обработке. 7. Способ по п.6, в котором дальнейшая обработка включает обработку целлюлозного материала для получения жидкого топлива. 8. Способ по п.7, в котором целлюлозный материал разделяют на биомассу и пластмассу, причем каждый из указанных компонентов подвергают дальнейшей обработке по отдельности. 9. Способ по п.8, в котором биомассу преобразуют в биоэтанол путем разрушения и ферментации полученного материала дрожжами для получения жидкости, от которой перегонкой можно отделить биоэтанол. 10. Способ по п.9, в котором биомассу разрушают при помощи фермента. 11. Способ по п.10, в котором ферментом является аспергиллум. 12. Способ по п.9, в котором биомассу разрушают при помощи разлагающих клетчатку микроорганизмов и нутриента. 13. Способ по любому из пп.9-12, в котором используют дрожжи saccharomyces cerevisiae. 14. Способ по п.8, в котором пластмассу преобразуют в дизельное топливо путем растворения в растворителе и выдерживания образовавшейся жидкости в резервуаре с последующим отведением паров через катализатор и дистилляцией для получения дизельного топлива. 15. Способ по п.6, в котором целлюлозный материал подвергают газификации с отделением водорода. 16. Способ по п.15, в котором водород подают в топливный элемент для выработки электроэнергии. 17. Устройство для обработки бытовых отходов, содержащее удлиненный резервуар с входным отверстием на одном конце и выходным отверстием на другом конце, средство для измельчения отходов до его подачи во входное отверстие, механизм непрерывного перемещения отходов от входного отверстия к выходному отверстию, механизм подачи пара внутрь резервуара по всей его длине, в результате чего в резервуаре создается давление выше атмосферного, но превышающее атмосферное давление менее чем на 1 бар, и температура от 150 до 200 С. 18. Устройство по п.17, в котором по меньшей мере одно из отверстий, входного и выходного, снабжено уплотнением, обеспечивающим непрерывную эксплуатацию при сохранении давления в резервуаре. 19. Устройство по п.17 или 18, в котором указанный резервуар является вращающимся и снабжен по меньшей мере одной винтовой лопастью. 20. Устройство по одному из пп.17, 18 или 19, в котором пар подают при помощи по меньшей мере одной трубы, проходящей вдоль всей длины внутренней части резервуара и имеющей отверстия, через которые пар направляется на обрабатываемый материал. 21. Устройство по п.20, в котором вдоль всей длины внутренней части резервуара проходит три трубы. 22. Устройство по любому из предшествующих пунктов, содержащее дополнительные контейнеры для выгрузки материала из выходного отверстия резервуара, причем каждый из дополнительных контейнеров внутри покрыт противомикробным агентом.

МПК / Метки

МПК: C10L 5/44, B09B 3/00, A61L 11/00, C10L 5/46, A61L 2/07

Метки: повторного, отходов, использования, способ

Код ссылки

<a href="https://eas.patents.su/7-18009-sposob-povtornogo-ispolzovaniya-othodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повторного использования отходов</a>

Предыдущий патент: Способ быстрого развертывания спирального заграждения из колючей проволоки

Следующий патент: Способы и нуклеиновые кислоты для анализов нарушений клеточной пролиферации

Случайный патент: Лекарственное средство, обладающее антидепрессивным действием, его применение и способ лечения