Усовершенствованная катушка для намотки пилящей проволоки

Формула / Реферат

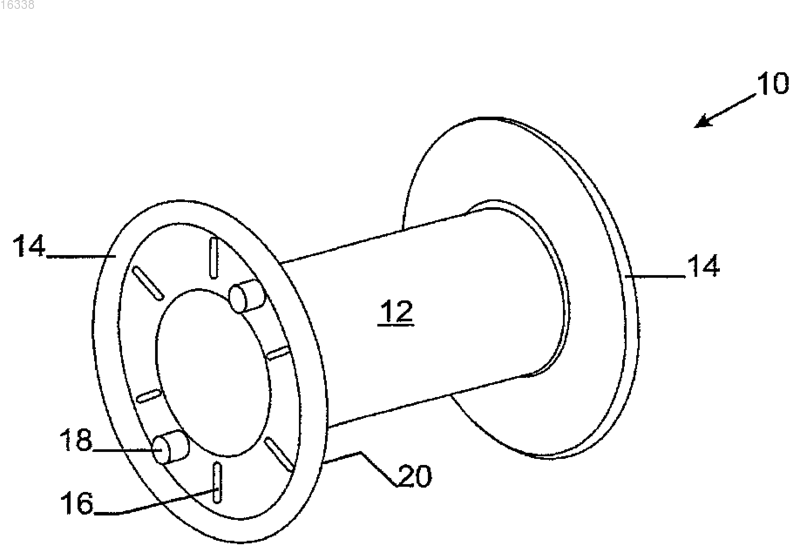

1. Катушка (10) для намотки металлической проволоки, выполненная из металлического листа, причем указанная катушка (10) содержит барабан (12) и два фланца (14), присоединенные к указанному барабану (12) с обоих концов, отличающаяся тем, что на наружной стороне каждого из указанных фланцев (14) имеется множество областей (16) обратного конгрева, образованных при пластическом сжатии металлического листа, которые продолжаются в радиальном направлении от указанного барабана (12), в то время как внутренняя сторона каждого из указанных фланцев является, по существу, плоской.

2. Катушка (10) по п.1, в которой указанные области (16) обратного конгрева расположены вокруг указанного барабана (12) под равными углами.

3. Катушка (10) по п.1 или 2, в которой количество областей (16) обратного конгрева составляет от 4 до 18.

4. Катушка (10) по любому из пп.1-3, в которой указанный барабан (12) имеет внешний диаметр D1 и указанные два фланца (14) имеют внешний диаметр D2, таким образом, свободный радиус указанных фланцев (14) равен половине разности D2 и D1, кроме того, отличающаяся тем, что радиальная протяженность указанных областей (16) обратного конгрева составляет по меньшей мере 25%, предпочтительно по меньшей мере 35%, предпочтительнее по меньшей мере 50% указанного свободного радиуса.

5. Катушка (10) по п.4, в которой указанный свободный радиус указанных фланцев (14) составляет от 5 до 20 см и радиальная протяженность указанных областей (16) обратного конгрева составляет от 2,5 до 10 см.

6. Катушка (10) по любому из пп.1-5, в которой площадь указанных областей (16) обратного конгрева в общей сложности составляет более 2% и менее 40% площади кольцевой области между указанным барабаном (12) и ободом (20) каждого из указанных фланцев (14).

7. Катушка (10) по любому из пп.1-6, в которой глубина указанных областей (16) обратного конгрева составляет от 3 до 50% толщины (d) указанных фланцев (14).

8. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину от 2,5 до 6,0 мм и глубина указанных областей (16) обратного конгрева составляет от 0,2 до 1,25 мм.

9. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину от 4,0 до 5,0 мм и глубина указанных областей (16) обратного конгрева составляет от 0,15 до 2,0 мм.

10. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину 4,5 мм и глубина указанных областей (16) обратного конгрева составляет от 0,15 до 1,5 мм.

11. Катушка (10) по любому из пп.1-10, в которой указанные области (16) обратного конгрева имеют, по существу, прямоугольную форму.

12. Катушка (10) по п.11, в которой ширина указанных прямоугольных областей (16) обратного конгрева составляет от 5 до 20 мм.

13. Катушка (10) по любому из пп.1-10, в которой указанные области (16) обратного конгрева имеют форму усеченных секторов.

14. Катушка (10) по п.13, в которой сумма углов, стягиваемых указанными усеченными секторами, составляет от 10 до 180°.

15. Катушка (10) по любому из пп.1-14, в которой один или оба из указанных фланцев (14) снабжены одним, двумя или несколькими выступающими приводными штырями (18) для зацепления указанной катушки (10) при использовании.

Текст

УСОВЕРШЕНСТВОВАННАЯ КАТУШКА ДЛЯ НАМОТКИ ПИЛЯЩЕЙ ПРОВОЛОКИ Изобретение относится к катушке для намотки тонкой металлической проволоки, содержащей барабан и два фланца, присоединенные к обоим концам указанного барабана, причем, на наружной стороне каждого из указанных фланцев имеется множество областей обратного конгрева, которые продолжаются радиально от указанного барабана и равномерно распределены вокруг указанного барабана. Области обратного конгрева уменьшают расхождение фланцев при намотке тонкой металлической проволоки.(71)(73) Заявитель и патентовладелец: НВ БЕКАЭРТ СА (BE) 016338 Область техники, к которой относится изобретение Изобретение относится к катушке для намотки тонкой металлической проволоки. Конкретнее, настоящее изобретение относится к катушке, которая изготовлена из металлического листа и предназначена для намотки пилящей проволоки. Уровень техники Обычная катушка имеет барабан и два фланца. Каждый фланец соединен, например, сваркой с одним из концов указанного барабана. Для изготовления барабана и двух фланцев используются металлические листы из углеродистой стали толщиной от 1 до 6 мм. Одним из примеров тонкой металлической проволоки, которая наматывается на указанную катушку, является пилящая проволока. Пилящая проволока имеет диаметр от 0,08 до 0,16 мм, наиболее типичной является проволока диаметром 0,12 мм, также известна пилящая проволока диаметром 0,25 мм. Имеется тенденция к применению более тонкой и более длинной пилящей проволоки. Пилящая проволока применяется в отрезных станках со свободным абразивом, при выполнении последовательной резки материала, который должен быть распилен, пилящая проволока затягивает суспензию, состоящую из жидкого носителя и абразивных частиц. Отрезные станки указанного типа широко применяются для резки кремниевых слитков, которые используются в полупроводниковой промышленности или для изготовления солнечных фотоэлементов. Альтернативно, катушка может использоваться для намотки абразивной пилящей проволоки с прочно закрепленными на ней абразивными частицами, в этом случае нет необходимости в использовании суспензии, состоящей из носителя и абразивных частиц. Катушка может также использоваться для намотки проволоки, применяемой для армирования шланга. При армировании шланга эта проволока наматывается или обвивает по спирали внутреннюю трубку шланга. Такие шланги, помимо всего прочего, используются в машинах, приводимых в действие гидравликой. Проволока, применяемая для армирования шланга, как правило, имеет диаметр от 0,16 до 0,25 мм и более. При намотке проволоки на катушку каждый последующий слой, который наматывается, оказывает давление на нижележащие слои. Это давление пропорционально силе, прикладываемой для намотки проволоки на катушку и количеству намотанных слоев. Давление передается как на барабан катушки, так и на фланцы. Создаваемое давление заставляет оба фланца выдавливаться наружу. В чрезвычайных случаях силы могут достигать такой величины, что фланцы будут отделяться от барабана, или в еще более критической ситуации барабан просто разрушится. Для распиливания применяется одинарная проволока диаметром 0,12 мм и длиной 800 км, которая наматывается на катушку. Поскольку металлическая проволока имеет малый диаметр, суммарное количество намотанных слоев проволоки является значительным (количество слоев может составлять от 500 до 800). Натяжение при намотке проволоки обычно составляет от 2 до 40 Н. Вследствие этого, на фланцы катушки оказывается большое боковое давление. По мере намотки проволоки на катушку фланцы будут деформироваться и разводиться. Это является серьезным недостатком катушки при последующем использовании в процессе резки, поскольку во время резки фланцы катушки будут стремиться возвратиться в начальное положение в результате снижения давления по мере уменьшения количества слоев проволоки. Следовательно, имеется реальный риск того, что оставшиеся витки проволоки, которые находятся около внутренних сторон фланца, застрянут между оставшейся намотанной проволокой и фланцем и впоследствии разорвутся при вытягивании из катушки. Чтобы фланцы обладали достаточной прочностью и жесткостью и могли выдерживать указанное боковое давление, в некоторых катушках согласно известному уровню техники фланцы изготовлены из металлических дисков толщиной от около 20 до 50 мм (см., например, USD 399857). Однако такая катушка является настолько тяжелой, что имеет очень низкие эксплуатационные качества. Кроме того, недостатком указанной катушки являются большие затраты на материал, обработку и транспортировку. Вследствие чрезмерно большого бокового давления нельзя избежать пластической деформации фланцев и барабана даже такой механически прочной катушки. После повторного использования катушка становится непригодной к работе вследствие дополнительной деформации или поломки. По существу, указанная катушка при ее высокой стоимости имеет короткий срок службы. Было найдено другое техническое решение, которое заключалось в создании катушек с фланцами,состоящими из разных слоев листового металла, сваренных вместе для увеличения жесткости фланцев. Пример такого решения описан в патенте EP 1295836 B1. Однако вместимость катушки такого типа является небольшой. Еще одно техническое решение приводится в японской патентной заявке JP 2006/240865, согласно которой фланцы обрабатываются обдувкой дробью с наружной стороны для уменьшения их деформации вследствие бокового давления, возникающего при намотке проволоки. В USD 441772 описывается наиболее широко используемая катушка для пилящей проволоки, которая изготовлена из толстого металлического листа. Хотя катушка является прочной, она может использоваться только однажды, поскольку фланцы пластически деформируются уже после одного цикла использования. Кроме того, катушка не предназначена для намотки проволоки диаметром 0,120 мм или менее.-1 016338 Сущность изобретения Задача настоящего изобретения состоит в том, чтобы избежать недостатков известного уровня техники. Конкретно, задача изобретения состоит в том, чтобы предложить катушку для намотки тонкой проволоки, к примеру, пилящей проволоки, а именно, катушку, обладающую достаточной механической прочностью, чтобы минимизировать деформацию фланцев, и которую можно многократно использовать. Также задача настоящего изобретения состоит в снижении веса и стоимости катушки. Дополнительная задача изобретения состоит в том, чтобы катушку можно было использовать для намотки еще более тонкой проволоки, например, диаметром 0,08 мм и длиной 1000 км или более. Согласно одному из аспектов изобретения предлагается катушка для намотки металлической проволоки, изготовленная из металлического листа, причем указанная катушка содержит барабан и два фланца, присоединенные к указанному барабану с обоих концов, при этом на наружной стороне каждого из указанных фланцев имеется множество областей обратного конгрева, которые продолжаются в радиальном направлении от указанного барабана. В предпочтительном варианте осуществления изобретения указанные области обратного конгрева на наружной стороне фланца расположены вокруг указанного барабана под равными углами. Фланцы катушки могут быть, например, приварены к барабану. Альтернативно, они могут быть припаяны к барабану, или они могут крепиться к барабану механическими средствами крепления. Также соединение можно обеспечить посредством втулки, предусмотренной в центральном отверстии фланцев. Обод втулки затем приваривается к барабану. Или втулка может быть выполнена так, чтобы ее можно было вдвинуть в барабан с конца и приварить точечной сваркой. Специалисты в данной области техники могут найти множество других способов соединения барабана с фланцем. Термин "область обратного конгрева, продолжающаяся радиально" означает, что размер области обратного конгрева в радиальном направлении от барабана к внешнему ободу фланца является наибольшим. В настоящей заявке термин "область обратного конгрева" применяется для области металлического листа, которая была пластически вдавлена. Таким образом, область обратного конгрева находится ниже окружающей ее области. Это противоположно "конгревному тиснению", применяемому, например, при изготовлении "лицевой стороны" монеты, на которой область конгревного тиснения выше окружающей ее области. Понижение области обратного конгрева происходит исключительно благодаря сжатию материала. Получение пониженной области происходит не за счет удаления металла с поверхностности. Более того, обратный конгрев не является местной деформацией металлического листа вследствие штамповки металлического листа. При штамповке толщина металлического листа, практически, остается неизменной, и обратное изображение отпечатка становится видимым на стороне, противоположной штамповке. Область обратного конгрева должна быть едва заметна на внутренних сторонах фланцев, т.е. на сторонах фланцев, обращенных друг к другу. Внутренние стороны фланцев должны быть насколько это возможно гладкими, чтобы не происходило вихляние проволоки, когда она находится близко к внутренней стороне фланца во время намотки. В материаловедении известно, что локальное сжатие материала может оказать влияние на предел текучести материала. Например, сжатие металлической полосы может привести к повышению предела текучести металлической полосы при испытании на растяжение. Следовательно, для достижения пластической деформации металла необходимо приложить более высокое напряжение. В материаловедении это явление известно как "эффект Баушингера", который назван в честь немецкого инженера Иоганна Баушингера. Вне связи с этой теорией предполагается, что локальный обратный конгрев фланцев, изготовленных из металлического листа, предпочтительно, повышает предел текучести фланцев и, следовательно, делает их более стойкими к давлению, оказываемому слоями проволоки. Верхний предел площади одной отдельной области обратного конгрева ограничивается используемым набором инструментов: при слишком большой площади получается меньшая глубина области обратного конгрева при максимальной силе сжатия, создаваемой используемым прессом. Нижний предел площади одной отдельной области обратного конгрева должен быть не слишком малым, в противном случае материал будет течь вне области сжатия, что может привести к менее эффективному сжатию в указанной области. В соответствии с первым вариантом осуществления изобретения количество областей обратного конгрева равно 4, предпочтительно области обратного конгрева располагаются через 90. В соответствии с другим вариантом осуществления изобретения количество областей обратного конгрева равно 6, предпочтительно области обратного конгрева располагаются с регулярным интервалом 60. В соответствии с дополнительным вариантом осуществления изобретения количество областей обратного конгрева составляет от 4 до 18. Катушка согласно настоящему изобретению содержит барабан с внешним диаметром D1 и два фланца, имеющие внешний диаметр D2, соответственно, свободный радиус указанных фланцев равен половине разности D2 и D1. Катушка, кроме того, отличается тем, что протяженность указанных облас-2 016338 тей обратного конгрева в радиальном направлении составляет по меньшей мере 25%, предпочтительно по меньшей мере 35% и предпочтительнее по меньшей мере 50% указанного свободного радиуса. Таким образом, наибольший размер области, измеренный в радиальном направлении, составляет по меньшей мере 25%, предпочтительно по меньшей мере 35%, предпочтительнее по меньшей мере 50% свободного радиуса. В соответствии с одним из вариантов осуществления изобретения свободный радиус указанных фланцев составляет от 5 до 20 см, и радиальная длина указанных областей обратного конгрева составляет от 2,5 до 10 см. Площадь указанных областей обратного конгрева в общей сложности составляет более 2% и менее 40% площади кольцевой области между указанным барабаном и ободом одного из указанных фланцев. Глубина указанных областей обратного конгрева составляет от 3 до 50% толщины указанных фланцев. В соответствии с одним из вариантов осуществления изобретения толщина указанных фланцев составляет от 2,5 до 6,0 мм и глубина указанных областей обратного конгрева составляет от 0,2 до 1,25 мм. В соответствии с другим вариантом осуществления изобретения толщина указанных фланцев составляет от 4,0 до 5,0 мм и глубина указанных областей обратного конгрева составляет от 0,15 до 2,0 мм. В соответствии с еще одним из вариантов осуществления изобретения толщина указанных фланцев составляет 4,5 мм и глубина указанных областей обратного конгрева составляет от 0,15 до 1,5 мм. В соответствии с предпочтительным вариантом осуществления изобретения указанные области обратного конгрева имеют, по существу, прямоугольную форму, более длинная сторона указанного прямоугольника располагается в радиальном направлении. В соответствии с одним из вариантов осуществления изобретения ширина указанных прямоугольных областей обратного конгрева составляет от 5 до 20 мм. В альтернативном варианте осуществления изобретения указанные области обратного конгрева имеют форму усеченных секторов. Вершины секторов сходятся в центре фланца катушки. Если смотреть из центра катушки, каждый из указанных секторов стягивает угол. Сумма углов, стягиваемых указанными усеченными секторами, предпочтительно составляет от 10 до 180. В соответствии с одним из вариантов осуществления настоящего изобретения один или оба указанных фланцев снабжены одним, двумя или несколькими выступающими приводными штырями для зацепления указанной катушки при использовании. Приводные штыри зацепляются с круглыми или полукруглыми прорезями в ведущем диске отрезного станка. Когда ведущий диск поворачивается, катушка приводится во вращение диском, действующим на штыри. Штыри могут быть в виде колец, приваренных к фланцу с внутренней стороны кольца. Сварка с внешней стороны кольца привела бы к сварному наплыву на ножке штифтов, что явилось бы препятствием для надлежащего сцепления штифтов с отверстиями ведущего диска. В качестве альтернативы и наиболее предпочтительным является использование круглого диска с двумя противоположными вырезами в форме полумесяца. Сварку выполняют с внешней стороны вырезов, что намного удобнее, чем выполнение сварки в ограниченном кольцевом пространстве. Краткое описание чертежей Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи. Фиг. 1 - вид в перспективе катушки согласно изобретению. Фиг. 2 - вид сбоку катушки согласно изобретению. Фиг. 3 - вид в разрезе по линии B-B' фланца, показанного на фиг. 2. Фиг. 4 - вид сбоку катушки согласно одному из вариантов осуществления изобретения. Фиг. 5 и 6 - виды сбоку катушки согласно предпочтительным вариантам осуществления изобретения. Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 представлен первый вариант катушки 10 согласно изобретению. Катушка 10 содержит барабан 12 и два фланца 14, приваренные к концам барабана 12. Каждый из указанных двух фланцев 14 имеет шесть областей 16 обратного конгрева, которые расположены под равными углами и продолжаются в радиальном направлении от барабана 12. Области 16 обратного конгрева имеют, по существу, прямоугольную форму. Для зацепления катушки 10 при использовании предусмотрены два выступающих приводных штыря 18. Каждый из указанных двух фланцев может иметь обод 20, но это не имеет существенного значения для изобретения. На фиг. 2 представлен вид сбоку катушки согласно первому варианту изобретения, причем барабан 12 имеет внешний диаметр D1 и оба фланца 14 имеют внешний диаметр D2. Согласно первому варианту катушки D1 равен 156 мм и D2 равен 310 мм. Свободный радиус фланцев равен (D2-D1)/2, т.е., 77 мм. Шесть областей 16 обратного конгрева имеют, по существу, прямоугольную форму с радиальным размером 40 мм, т.е. радиальная протяженность области обратного конгрева составляет около 50% свободного радиуса. Ширина областей составляет около 8 мм. Около 3% свободной зоны занято областью обратного конгрева. На фиг. 3 показан вид в разрезе по линии B-B1 фланца, представленного на фиг. 2, толщина фланца-3 016338 14 обозначена d, и толщина области 16 обратного конгрева обозначена , причемсоставляет от 50 до 97% толщины d фланца 14, при этом подразумевается, что сжатие стального листа составляет от 3 до 50%. В соответствии с первым вариантом осуществления изобретения толщина металлического листа d составляет 4,5 мм, толщина вдавленной областисоставляет 4,0 мм и глубина области обратного конгрева составляет 0,5 мм. На практике легче измерить обе толщины d ии затем из этих значений вывести глубину областей обратного конгрева, чем измерять глубину вдавленных областей непосредственно. Обратный конгрев был образован посредством упрочненного стального штампа требуемой формы,который вдавливался во фланец, например, при ударном прессовании плоской поверхности. Эту операцию выполняли при нормальной температуре без какой-либо дополнительной обработки. Важным является то, что обратный конгрев, по существу, не просматривается с внутренней стороны фланца и не должно быть выступа на внутренней стороне фланца, хотя незначительный оттенок может быть видимым. Выступ на внутренней стороне фланца оказал бы неблагоприятное влияние на качество намотки тонкой металлической проволоки. На фиг. 3 также показано, что соединение фланца 14 с барабаном 12 обеспечивается двумя сварными швами 15 и 17, выполненными, соответственно, с внутренней и внешней стороны фланца. Штыри 18 изготовлены из колец диаметром 27 мм и высотой 12 мм и приварены внутренней стороной к фланцу 14. На фиг. 4 показан вид сбоку катушки согласно альтернативному варианту осуществления изобретения, отличающемуся от первого варианта только тем, что выступающие приводные штыри 18 имеют другую форму. Штыри изготовлены из сплошных дисков диаметром 27 мм и высотой 12 мм, на которых вырезаны участки в виде двух полумесяцев. Такие штыри приварить к фланцу значительно легче, поскольку сварку можно выполнить снаружи по вырезам. На фиг. 5 и 6 показаны другие предпочтительные варианты осуществления изобретения, в которых суммарная площадь областей 16 обратного конгрева больше, чем суммарная площадь шести областей 16 обратного конгрева, показанных на чертежах, описанных ранее. На фиг. 5 показан фланец с шестью областями 16 обратного конгрева, имеющими форму усеченных секторов. Уголкаждой области 16 обратного конгрева составляет около 30. Сумма углов, стягиваемых указанными усеченными секторами, составляет около 180. Около 23% кольцевой области фланца между барабаном и ободом занято областью обратного конгрева. На фиг. 6 представлен один из предпочтительных вариантов осуществления изобретения, причем каждый из двух фланцев содержит восемнадцать областей 16 обратного конгрева. Были проведены сравнительные испытания катушки согласно изобретению и обычной катушки, отличие между которыми состояло только в том, что на фланцах обычной катушки отсутствовали какиелибо области обратного конгрева. Размер катушки согласно изобретению и область обратного конгрева соответствовали первому варианту осуществления изобретения. Испытания обычной катушки и катушки согласно изобретению проводили следующим образом: на каждую из катушек наматывали тонкую проволоку диаметром 0,14 мм при регулируемом натяге намотки, составляющем около 3,5 Н, и шаге намотки, составляющем 0,15 мм. Эти условия, по сравнению с обычными условиями эксплуатации, были более строгими. Намотку останавливали, когда длина намотанной тонкой проволоки составляла, соответственно, 200, 400 и 800 км. При остановке намотки проволоки калибром-вставкой точно замеряли в осевом направлении расстояние между ободами (диаметр D2) катушки с внутренней стороны фланцев. Около ободов катушки деформация фланцев была максимальной. По результатам, представленным в таблице, видно, что на концах фланцев катушек согласно изобретению деформация меньше, чем на концах фланцев обычных катушек. При намотке 200 км тонкой проволоки отмечалось отсутствие деформации фланцев катушек согласно изобретению, тогда как деформация фланцев обычных катушек составляла 0,2 мм. При намотке 400 км тонкой проволоки деформация фланцев катушек согласно изобретению была на одну треть меньше деформации фланцев обычных катушек. При намотке 800 км тонкой проволоки показатели катушек согласно изобретению все еще превосходили показатели обычных катушек, хотя не так значительно. Следовательно, можно предположить, что результаты можно еще улучшить при увеличении радиальной длины области обратного конгрева. В конечном счете, относительно деформации фланцев катушки согласно известному уровню техники, описанной, например, в USD 441772, было получено заметное улучшение. Фактически, катушки согласно известному уровню техники показывают расхождение фланцев, составляющее более 10 мм при тех же самых условиях, при которых испытывались обычные катушки и катушки согласно настоящему изобретению.-4 016338 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катушка (10) для намотки металлической проволоки, выполненная из металлического листа,причем указанная катушка (10) содержит барабан (12) и два фланца (14), присоединенные к указанному барабану (12) с обоих концов, отличающаяся тем, что на наружной стороне каждого из указанных фланцев (14) имеется множество областей (16) обратного конгрева, образованных при пластическом сжатии металлического листа, которые продолжаются в радиальном направлении от указанного барабана (12), в то время как внутренняя сторона каждого из указанных фланцев является, по существу, плоской. 2. Катушка (10) по п.1, в которой указанные области (16) обратного конгрева расположены вокруг указанного барабана (12) под равными углами. 3. Катушка (10) по п.1 или 2, в которой количество областей (16) обратного конгрева составляет от 4 до 18. 4. Катушка (10) по любому из пп.1-3, в которой указанный барабан (12) имеет внешний диаметр D1 и указанные два фланца (14) имеют внешний диаметр D2, таким образом, свободный радиус указанных фланцев (14) равен половине разности D2 и D1, кроме того, отличающаяся тем, что радиальная протяженность указанных областей (16) обратного конгрева составляет по меньшей мере 25%, предпочтительно по меньшей мере 35%, предпочтительнее по меньшей мере 50% указанного свободного радиуса. 5. Катушка (10) по п.4, в которой указанный свободный радиус указанных фланцев (14) составляет от 5 до 20 см и радиальная протяженность указанных областей (16) обратного конгрева составляет от 2,5 до 10 см. 6. Катушка (10) по любому из пп.1-5, в которой площадь указанных областей (16) обратного конгрева в общей сложности составляет более 2% и менее 40% площади кольцевой области между указанным барабаном (12) и ободом (20) каждого из указанных фланцев (14). 7. Катушка (10) по любому из пп.1-6, в которой глубина указанных областей (16) обратного конгрева составляет от 3 до 50% толщины (d) указанных фланцев (14). 8. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину от 2,5 до 6,0 мм и глубина указанных областей (16) обратного конгрева составляет от 0,2 до 1,25 мм. 9. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину от 4,0 до 5,0 мм и глубина указанных областей (16) обратного конгрева составляет от 0,15 до 2,0 мм. 10. Катушка (10) по п.7, в которой указанные фланцы (14) имеют толщину 4,5 мм и глубина указанных областей (16) обратного конгрева составляет от 0,15 до 1,5 мм. 11. Катушка (10) по любому из пп.1-10, в которой указанные области (16) обратного конгрева имеют, по существу, прямоугольную форму. 12. Катушка (10) по п.11, в которой ширина указанных прямоугольных областей (16) обратного конгрева составляет от 5 до 20 мм. 13. Катушка (10) по любому из пп.1-10, в которой указанные области (16) обратного конгрева имеют форму усеченных секторов. 14. Катушка (10) по п.13, в которой сумма углов, стягиваемых указанными усеченными секторами,составляет от 10 до 180. 15. Катушка (10) по любому из пп.1-14, в которой один или оба из указанных фланцев (14) снабжены одним, двумя или несколькими выступающими приводными штырями (18) для зацепления указанной катушки (10) при использовании.

МПК / Метки

МПК: B21C 47/28, B65H 5/14

Метки: пилящей, усовершенствованная, проволоки, намотки, катушка

Код ссылки

<a href="https://eas.patents.su/7-16338-usovershenstvovannaya-katushka-dlya-namotki-pilyashhejj-provoloki.html" rel="bookmark" title="База патентов Евразийского Союза">Усовершенствованная катушка для намотки пилящей проволоки</a>

Предыдущий патент: Прозрачный защитный элемент, способ изготовления защитного элемента и способ верификации ценного объекта с указанным защитным элементом

Следующий патент: Полипропиленовые пленки, полученные раздувом

Случайный патент: Ген, кодирующий новый маркер рака