Композиции для минеральной ваты

Формула / Реферат

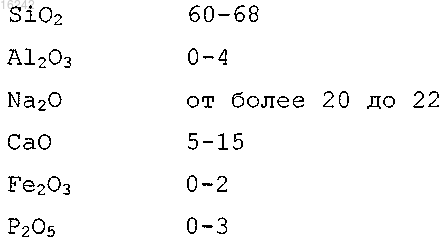

1. Минеральная вата, стеклянные волокна которой имеют химический состав, по существу, свободный от оксида бора, и содержат следующие компоненты в приведенных далее пределах, выраженных в мас.%:

2. Минеральная вата по п.1, в химический состав волокон которой входят также следующие компоненты в приведенных далее пределах, выраженных в мас.%:

3. Минеральная вата по любому из предыдущих пунктов, в которой содержание диоксида кремния (SiO2) больше или равно 62%, в частности 63 или 64% и/или меньше или равно 68%, в частности 67% и более предпочтительно 66 или 65%.

4. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида алюминия (Al2O3) меньше или равно 3%, в частности 2,5%, более предпочтительно 2 или 1,5% и/или больше или равно 0,5%.

5. Минеральная вата по любому из предыдущих пунктов, в которой сумма содержаний диоксида кремния и оксида алюминия (SiO2+Al2O3) меньше или равна 70%, в частности 69 или 68% и более предпочтительно 67 или 66%.

6. Минеральная вата по любому из предыдущих пунктов, в которой показатель SiO2+2Al2O3-2P2O5 меньше или равен 68%, предпочтительно 66%, причем данный показатель выражен в мол.%.

7. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида натрия (Na2O) больше или равно 17,5%, в частности 18 или 18,5% и предпочтительно 19% и/или меньше или равно 22%, предпочтительно 21% и в частности 20%.

8. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида кальция (СаО) больше или равно 6%, в частности 7 или 8% и более предпочтительно 8,5% и/или меньше или равно 13%, в частности 12 или 11%.

9. Минеральная вата по любому из предыдущих пунктов, в которой соотношение Na2O/CaO больше или равно 2, в частности 2,1 или 2,2.

10. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида магния (MgO) больше или равно 1%, в частности 2% и/или меньше или равно 5%, в частности 4 или 3%.

11. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида железа (Fe2O3) меньше или равно 0,5%.

12. Применение минеральной ваты по любому из пп.1-11 в качестве тепло- и/или звукоизоляционных материалов.

13. Применение минеральной ваты по любому из пп.1-11 в качестве субстратов гидропонных культур.

Текст

КОМПОЗИЦИИ ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ Объектом изобретения является минеральная вата, стеклянные волокна которой имеют химический состав, по существу, не содержащий оксид бора и содержащий следующие компоненты в приведенных далее пределах, выраженных в мас.%: 016242 Настоящее изобретение относится к области производства минеральной ваты, обладающей большой скоростью растворения в физиологической среде. Изобретение более предпочтительно относится к новым композициям стекла, пригодным для формования стекловаты для тепло- и/или звукоизоляции или для подложек для гидропонных культур. Минеральная вата (стекловата или минеральная шерсть) характеризуется неупорядоченностью резаных волокон, что отличает ее от непрерывных волокон, предназначенных в общем случае для армирования органических или неорганических материалов (например, цемента). Такая особенная структура,обуславливающая изолирующие свойства, может быть получена различными способами формования волокон, такими как способы внутреннего центрифугирования (с использованием центрифуг (в виде "тарелок"), вращающихся с большой частотой и имеющих сквозные отверстия) или внешнего центрифугирования (посредством вращающихся с большой частотой цельных валков, на внешнюю поверхность которых подают расплавленное стекло) или способы формования горячим газом или пламенем. Волокна минеральной ваты в случае, когда некоторые геометрические показатели в отношении диаметра и/или длины соблюдены, способны попадать при дыхании в организм и, в частности, в легкие,доходя иногда до легочных альвеол. Стремление избежать любой риск патологии, связанной с возможным накоплением волокон в организме, обусловило необходимость следить за тем, чтобы волокна обладали низкой "персистентностью", т.е. могли быть легко и быстро удалены организмом. Химический состав волокон представляет собой главную характеристику, влияющую на их способность быстро удаляться организмом, поскольку он играет роль заметную в отношении скорости растворения волокон в физиологической среде. Минеральные волокна, обладающие большой скоростью растворения в физиологической среде ("биорастворимые"), уже были разработаны и описаны в предшествующем уровне техники. Тем не менее, главная трудность состоит в увеличении скорости растворения волокон в физиологической среде при сохранении при этом возможности промышленного воплощения и, в частности, хорошей приемлемости для переработки в волокна, а также хороших эксплуатационных свойств конечного продукта. Среди свойств, влияющих на возможность промышленного воплощения, на первом плане выступают вязкость и характеристики расстекловывания (температура ликвидуса и скорость кристаллизации). Наиболее значимыми эксплуатационными свойствами являются механическая прочность (главным образом, модуль Юнга или модуль упругости и сопротивление разрыву), сопротивление высоким температурам и влагостойкость или гидролитическая стойкость. Последний пункт является особенно критическим и сложным, поскольку показатели гидролитической стойкости и биорастворимости по многим соображениям являются противоречащими, так как оба показателя относятся к способности растворяться в основном в водных средах. Композиции стекловаты традиционно содержат оксид бора в количестве примерно от 4 до 6%. Оксид бора действительно представляет собой элемент, благоприятно действующий на многие свойства минеральной ваты. В частности, он увеличивает в достаточно значительной степени биорастворимость волокон, позволяет улучшить характеристики плавления стекла и формования волокон за счет своего действия по уменьшению вязкости при высокой температуре и температуры ликвидуса, а также позволяет улучшить теплоизоляционные свойства минеральной ваты за счет уменьшения излучательной составляющей теплопроводности волокон. Тем не менее, оксид бора не лишен недостатков, в частности, в силу своей значительной летучести и высокой стоимости. В случае, когда стекло, перерабатываемое в волокно, плавят в пламенной печи,выбросы испарений бора таковы, что необходимо предусматривать устройства очистки дымовых газов. Кроме того, было выяснено, что в печи, снабженной рекуператорами или регенераторами тепла с насадками из керамических огнеупорных элементов, испарения бора разрушают такие керамические элементы, обуславливая более частую замену. Таким образом, задачей настоящего изобретения является предложение новых композиций стекла,которые можно плавить в пламенной печи без необходимости использования устройств очистки дымовых газов и которые не уменьшают время работоспособности рекуператоров или регенераторов тепла,причем упомянутые композиции являются, тем не менее, приемлемыми для формования минеральной ваты, обладающей большой скоростью растворения в физиологической среде и удовлетворительной гидролитической стойкостью, а также хорошей способностью к переработке в волокно. Объектом изобретения является минеральная вата, стеклянные волокна которой имеют химический состав со значительно сниженным содержанием оксида бора и содержат следующие компоненты в приведенных далее пределах, выраженных в мас.%: В смысле настоящего изобретения под выражением "значительно сниженное содержание оксида бора" следует понимать, что композиции могут содержать небольшие количества оксида бора только в качестве примеси. Речь может идти, в частности, о примеси, обуславливаемой некоторыми исходными материалами, такими как волокнистые отходы. В общем случае композиция минеральной ваты по настоящему изобретению содержит меньше 0,5% оксида бора, предпочтительно меньше 0,3% и более предпочтительно содержит оксид бора в количествах, не обнаруживаемых способами анализа, традиционно используемыми при производстве минеральной ваты. Диоксид кремния (SiO2) представляет собой оксид, образующий решетку стекла, и играет существенную роль в отношении ее как термической, так и химической стабильности. В рамках приведенных ранее пределов процентное содержание диоксида кремния меньше 60% приводит к очень низкой вязкости, очень сильной способности расстекловываться (т.е. кристаллизоваться) во время стадии формования волокон и пониженной гидролитической стойкости. В противоположность этому очень высокое содержание, превышающее 75%, обуславливает очень высокую вязкость и, следовательно, затрудняет стадии плавления и формования стеклянных волокон. Содержание диоксида кремния ограничивается также тем,что данный оксид является вредным в отношении биорастворимости. Таким образом, содержание диоксида кремния предпочтительно больше или равно 62, даже 63 и даже 64% и/или меньше или равно 68,даже 67 и даже 66 или 65%. Оксид алюминия (Al2O3) в настоящем изобретении играет особо важную роль. В качестве элемента,образующего решетку, данный оксид играет первостепенную роль в отношении термической стабильности и механической прочности. С учетом его благоприятного влияния на гидролитическую стойкость и вредного влияния на вязкость стекла и биорастворимость его содержание предпочтительно меньше или равно 3, даже 2,5 или даже 2 или 1,5% и/или больше или равно 0,5%. Сумма содержаний диоксида кремния и оксида алюминия (SiO2+Al2O3) предпочтительно ограничивается для обеспечения хорошей гидролитической стойкости, низкой вязкости и высокой биорастворимости. Таким образом, сумма SiO2+Al2O3 предпочтительно меньше или равна 70, даже 69 и даже 68 или 67 или также 66%. Оксиды щелочных металлов, в частности оксид натрия (Na2O), играют роль модификатора решетки стекла, т.е. они внедряются в структуру стекла, разрывая некоторые ковалентные связи, возникшие между элементами, образующими решетку. Их действие в настоящем изобретении является множественным подобно действию оксида алюминия. Оксид натрия обладает способностью разжижать и позволяет, таким образом, уменьшать вязкость стекла, облегчая формование, и очень высокие температуры формования волокон, резко уменьшающие время работоспособности устройств формования волокон. По данной причине содержание оксида натрия не должно быть меньше 17% и предпочтительно больше или равно 17,5, даже 18 или 18,5 и даже 19%. Тем не менее, он отрицательно действует на гидролитическую стойкость, поэтому его содержание должно быть меньше или равно 22%, предпочтительно меньше или равно 21 и даже 20%. Полученные стекла обладают, однако, приемлемой гидролитической стойкостью, что является особенно поразительным и неожиданным относительно очень высокого содержания оксидов щелочных металлов, в частности оксида натрия. Оксид калия также может вводиться в композицию минеральной ваты по настоящему изобретению большей частью в виде примеси, в общем случае с содержанием, меньшим или равным 2 и даже 1 мас.%. Оксиды щелочно-земельных металлов, главным образом СаО и MgO, также играют роль модификаторов решетки стекла. Их присутствие благоприятно влияет на характеристики биорастворимости и гидролитической стойкости (в отношении последней по сравнению с оксидом натрия). Оксид кальция(СаО) предпочтительно позволяет уменьшить вязкость стекла при высокой температуре и, таким образом, улучшить плавление, но его высокое содержание ведет к ухудшению стойкости к расстекловыванию. Таким образом, содержание СаО предпочтительно больше или равно 6, даже 7 и даже 8 или 8,5% и/или меньше или равно 13, даже 12 и даже 11%. Оксид магния (MgO) может быть прибавлен с содержанием, большим или равным 1 и даже 2%. С учетом вредного влияния на расстекловывание стекла содержание MgO предпочтительно меньше или равно 5, даже 4 и даже 3%. Соотношение R, определяемое отношением содержания Na2O к содержанию СаО (R=Na2O/CaO),предпочтительно больше или равно 2, даже 2,1 и даже 2,2. Авторами изобретения на практике было выяснено, что данное соотношение очень сильно влияло на температуру ликвидуса, благоприятствуя или препятствуя кристаллизации девитрита в большей степени, чем волластонита. Таким образом, соотношение R,большее или равное 2, позволяет получать стекла с низкой температурой ликвидуса, предпочтительно-2 016242 меньше 1000 С и даже меньше 950 С. Следовательно, такие стекла могут быть переработаны в волокна при низкой температуре, уменьшающей старение устройств формования волокон и энергозатраты. Содержание оксида железа (Fe2O3) ограничивается значением, меньшим или равным 3%, предпочтительно 2 и даже 1%, в силу его отрицательного влияния в отношении окрашивания стекла, способности стекла расстекловываться и биорастворимости волокон. Оксид железа предпочтительно присутствует только в виде примеси, в общем случае с содержанием, меньшим или равным 0,5 и даже 0,2%. Оксид фосфора (Р 2 О 5) может быть предпочтительно использован, в частности, в силу его благоприятного влияния на биорастворимость. Тем не менее, его содержание предпочтительно ограничивается 2 и даже 1,5%. С учетом его стоимости и отрицательного влияния на вязкость стекла по настоящему изобретению предпочтительно не содержат оксид фосфора за исключением неизбежных следовых количеств,поступающих с исходными материалами. Композиция минеральной ваты по настоящему изобретению предпочтительно является такой, что показатель SiO2+2Al2O3-2 Р 2 О 5 меньше или равен 68%, причем данный показатель в данном случае выражен в молярных процентах. Предпочтительно показатель SiO2+2Al2O3-2P2O5 меньше или равен 66%. Соблюдение данного показателя действительно позволяет оптимизировать характеристики биорастворимости волокон. Оксиды щелочно-земельных металлов, такие как ВаО (оксид бария), SrO (оксид стронция), и/или щелочных металлов, такие как Li2O (оксид лития), могут быть при желании включены в состав волокон по настоящему изобретению. В частности, оксид стронция оказался особенно предпочтительным с целью замещения SiO2, Na2O и СаО для улучшения одновременно и биорастворимости волокон, и гидролитической стойкости стекол. Таким образом, композиция минеральной ваты по настоящему изобретению содержит предпочтительно по меньшей мере 0,5%, даже 1 и даже 2 или 3% SrO, причем содержание SrO предпочтительно ограничивается по соображениям стоимости 6% или меньшим значением, даже 5% или меньшим значением. Волокна минеральной ваты по настоящему изобретению могут содержать также другие оксиды, отличающиеся от упомянутых ранее, с массовым содержанием, не превышающим в общем случае 3, даже 2 и даже 1%. Среди таких оксидов фигурируют примеси, поступающие, как правило, с природными или искусственными исходными материалами (например, с утилизируемым стеклом, называемым стеклянным боем), используемыми в данной отрасли промышленности (среди наиболее часто встречающихся фигурируют TiO2, MnO и т.п.). Такие примеси, как ZrO2, также, как правило, вносятся за счет частичного растворения в стекле химических элементов, поступающих из огнеупорных материалов, используемых в конструкциях печей. Некоторые следовые количества поступают с соединениями, используемыми для осветления стекломассы: В частности, можно упомянуть очень часто используемый оксид серы SO3. Такие оксиды в силу их низкого содержания не играют при любых обстоятельствах какой-либо особой функциональной роли, которая может изменить сущность, соответственно которой за счет волокон по настоящему изобретению решается поставленная проблема. Минеральную вату по настоящему изобретению предпочтительно получают способом внутреннего центрифугирования, т.е. с использованием центрифуг (в виде "тарелок"), вращающихся с большой частотой и имеющих сквозные отверстия. С учетом ограничений, связанных с данным способом, является предпочтительным, чтобы температура ликвидуса стекол по настоящему изобретению, определяющая нижний предел температуры, при которой возможно формование стеклянных волокон, была меньше 1150 С, предпочтительно меньше 1100, даже 1050 и даже 1000 или 950 С. Более высокие температуры в действительности могут иметь следствием неприемлемое ограничение времени работоспособности тарелок для формования волокон и даже потребовать изменения используемых конструкционных материалов тарелок. Для получения волокон хорошего качества и обеспечения надежной работы оборудования температурный допуск формования, т.е. разница между температурой, при которой вязкость стекла составляет 1000 П, и температурой ликвидуса, предпочтительно больше или равен 0 и преимущественно больше или равен 10 С, в частности 25, даже 50 и даже 100 С. Стекловата по настоящему изобретению предпочтительно имеет индекс растворения DGG (мера гидролитической стойкости), меньший или равный 50 мг/г, предпочтительно меньший или равный 45,даже 40 и даже 35 или 30 мг/г. Получение таких пониженных значений является особенно неожиданным с учетом высокого содержания Na2O. Объектом настоящего изобретения являются также тепло- и/или звукоизоляционные материалы,содержащие минеральную вату по настоящему изобретению. Объектом настоящего изобретения является также способ изготовления минеральной ваты по настоящему изобретению типа "внутреннего центрифугирования", т.е. способ с использованием центрифуг, вращающихся с большой частотой и имеющих сквозные отверстия, при этом получаемые волокна увлекаются затем газовой струей. Объектом настоящего изобретения является также использование минеральной ваты по настоящему изобретению в качестве тепло- и/или звукоизоляционных материалов или субстратов гидропонных культур.-3 016242 Преимущества, предоставляемые минеральной ватой по настоящему изобретению, могут быть лучше оценены с помощью приведенных далее примеров, иллюстрирующих настоящее изобретение, но не ограничивающих его. В табл. 1 и 2 представлены композиции стекла по настоящему изобретению, а также их свойства. В сравнительном примере C1 представлено стекло, содержащее оксид бора и представляющее композиции стекловаты, используемые в промышленности. Состав стекол выражен через содержание оксидов в мас.%. Неизбежные примеси, которые поступают с исходными материалами, с аффинажными добавками или из огнеупорных материалов печи и некоторые из которых, впрочем, не определяются аналитически, охарактеризованы только их суммарным содержанием. Специалистам в данной области техники представляется вполне очевидным, что такие примеси, имеющие содержание в общем случае меньше 1 и даже 0,5%, в приведенных далее примерах не играют какой-либо функциональной роли в рамках настоящего изобретения. Для пояснения преимуществ композиций стекла по настоящему изобретению в таблицах представлены следующие основные характеристики: температура, соответствующая вязкости 103 П, обозначенная как "Tlog3" и выраженная в градусах Цельсия, соответствующая температуре формования волокон; температура ликвидуса, обозначенная как "Tliq" и выраженная в градусах Цельсия; индекс растворения DGG, обозначенный как "DGG": по данной методике порошок стекла с гранулометрическим составом от 360 до 400 мкм погружают в воду и нагревают с обратным холодильником в течение 5 ч. После быстрого охлаждения смесь фильтруют и определяют количество сухого вещества,содержащегося в фильтрате. Индекс растворения DGG представляет собой количество растворенного материала в миллиграммах в пересчете на 10 г обработанного стекла; скорость растворения волокон ("биорастворимость") в нейтральной среде, обозначенная как "kSiO2" и представляющая собой скорость растворения волокон диаметром 10 мкм, оставленных на 7 дней в статическом солевом растворе, забуференном до рН 7,4 при прямой продувке смесью N2/CO2 (90/10) в сочетании с добавлением NaHCO3 (2,7 г/л) в раствор. Кроме того, солевой раствор содержит буферный раствор хлорида натрия и цитрата натрия с концентрациями 6,6 и 0,15 г/л соответственно, при этом соотношение между поверхностью испытуемого стекла и объемом воздействующего раствора составляет 0,5 см-1. Скорость растворения, выраженная в нг/см 2 ч, представляет собой количество стекла, растворившееся за единицу времени и отнесенное к единице поверхности волокон. Таблица 1 Представленные примеры показывают, что можно получать минеральную вату, волокна которой не содержат оксид бора и которая, тем не менее, сочетает хорошие показатели в отношении гидролитической стойкости и биорастворимости. Гидролитическая стойкость минеральной ваты по настоящему изобретению является, в частности, поразительно низкой по сравнению со значительным увеличением содержания оксидов щелочных металлов. Что касается биорастворимости, то она в общем случае улучшается, несмотря на отсутствие оксида бора: данное обстоятельство также является неожиданным, поскольку сильное увеличение биорастворимости сопровождается в общем случае понижением гидролитической стойкости приблизительно в такой же пропорции. Ничего подобного нет в случае стекол по настоящему изобретению, в отношении которых особый выбор компонентов и их содержания позволяет получать увеличенную биорастворимость с эквивалентной гидролитической стойкостью. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Минеральная вата, стеклянные волокна которой имеют химический состав, по существу, свободный от оксида бора, и содержат следующие компоненты в приведенных далее пределах, выраженных в мас.%: 2. Минеральная вата по п.1, в химический состав волокон которой входят также следующие компоненты в приведенных далее пределах, выраженных в мас.%: 3. Минеральная вата по любому из предыдущих пунктов, в которой содержание диоксида кремния(SiO2) больше или равно 62%, в частности 63 или 64% и/или меньше или равно 68%, в частности 67% и более предпочтительно 66 или 65%. 4. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида алюминия(Al2O3) меньше или равно 3%, в частности 2,5%, более предпочтительно 2 или 1,5% и/или больше или равно 0,5%. 5. Минеральная вата по любому из предыдущих пунктов, в которой сумма содержаний диоксида кремния и оксида алюминия (SiO2+Al2O3) меньше или равна 70%, в частности 69 или 68% и более предпочтительно 67 или 66%. 6. Минеральная вата по любому из предыдущих пунктов, в которой показатель SiO2+2Al2O3-2P2O5-5 016242 меньше или равен 68%, предпочтительно 66%, причем данный показатель выражен в мол.%. 7. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида натрия(Na2O) больше или равно 17,5%, в частности 18 или 18,5% и предпочтительно 19% и/или меньше или равно 22%, предпочтительно 21% и в частности 20%. 8. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида кальция(СаО) больше или равно 6%, в частности 7 или 8% и более предпочтительно 8,5% и/или меньше или равно 13%, в частности 12 или 11%. 9. Минеральная вата по любому из предыдущих пунктов, в которой соотношение Na2O/CaO больше или равно 2, в частности 2,1 или 2,2. 10. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида магния(MgO) больше или равно 1%, в частности 2% и/или меньше или равно 5%, в частности 4 или 3%. 11. Минеральная вата по любому из предыдущих пунктов, в которой содержание оксида железа(Fe2O3) меньше или равно 0,5%. 12. Применение минеральной ваты по любому из пп.1-11 в качестве тепло- и/или звукоизоляционных материалов. 13. Применение минеральной ваты по любому из пп.1-11 в качестве субстратов гидропонных культур.

МПК / Метки

МПК: C03C 13/06

Метки: минеральной, композиции, ваты

Код ссылки

<a href="https://eas.patents.su/7-16242-kompozicii-dlya-mineralnojj-vaty.html" rel="bookmark" title="База патентов Евразийского Союза">Композиции для минеральной ваты</a>

Предыдущий патент: Тренажерный комплекс для подготовки экипажей кораблей

Следующий патент: Курительные изделия с ограничителем и источником аэрозоля

Случайный патент: Устройство для очистки щебеночной постели