Ведомые диски сцепления и способ их изготовления

Формула / Реферат

1. Ведомый диск сцепления, включающий кольцевое зубчатое колесо (1), передающую пластину (2), соединенную с ним посредством сварки, и по меньшей мере одну накладную пластину (4, 5), приваренную к передающей пластине (2), отличающийся тем, что кольцевое зубчатое колесо (1) соединено с передающей пластиной (2), а передающая пластина (2) соединена с указанной по меньшей мере одной накладной пластиной (4, 5) посредством лучевой сварки, предпочтительно лазерной лучевой сварки.

2. Ведомый диск сцепления по п.1, отличающийся тем, что кольцевое зубчатое колесо (1) и передающая пластина (2) соединены друг с другом посредством сварочного шва (10), выполненного на внешней окружности передающей пластины (2).

3. Ведомый диск сцепления по п.2, отличающийся тем, что указанный сварной шов проходит непрерывно вдоль указанной окружности.

4. Ведомый диск сцепления по п.1 или 2, отличающийся тем, что указанный сварной шов выполнен в виде линейных отрезков, отделенных друг от друга в окружном направлении.

5. Ведомый диск сцепления по пп.1-4, отличающийся тем, что указанный сварной шов (10) между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполнен с использованием присадочного материала.

6. Ведомый диск сцепления по пп.1-5, отличающийся тем, что передающая пластина (2) размещена между накладными пластинами (4, 5) и соединена с ними посредством по меньшей мере одной сварной точки (11), в которой накладные пластины (4, 5) и передающая пластина (2) проплавлены.

7. Ведомый диск сцепления по п.6, отличающийся тем, что указанная сварная точка (11) выполнена в соединении внахлестку.

8. Ведомый диск сцепления по пп.1-7, отличающийся тем, что передающая пластина (2) упирается в контактный заплечик (8), выполненный на внутренней окружности кольцевого зубчатого колеса (1), а указанный сварной шов (10) выполнен со стороны, противоположной контактному заплечику (8).

9. Ведомый диск сцепления по п.8, отличающийся тем, что указанный сварной шов (10) проходит до контактного заплечика (8).

10. Ведомый диск сцепления по п.8 или 9, отличающийся тем, что на внутренней окружности кольцевого зубчатого колеса (1) выполнен кольцевой заплечик (9), который расположен на расстоянии от контактного заплечика (8) на одном уровне с поверхностью передающей пластины (2).

11. Ведомый диск сцепления по п.10, отличающийся тем, что указанный сварной шов (10) выполнен таким образом, чтобы обеспечить соединение кольцевого зубчатого колеса (1) и передающей пластины (2) внахлест.

12. Ведомый диск сцепления по пп.1-4, отличающийся тем, что указанный сварной шов (10) выполнен таким образом, чтобы обеспечить соединение кольцевого зубчатого колеса (1) и передающей пластины (2) встык без скоса кромок.

13. Способ изготовления ведомого диска сцепления для автоматической трансмиссии, согласно которому кольцевое зубчатое колесо (1) и по меньшей мере одну накладную пластину (4) соединяют с передающей пластиной (2) посредством сварки, отличающийся тем, что кольцевое зубчатое колесо (1) соединяют с передающей пластиной (2), а передающую пластину (2) соединяют с указанной по меньшей мере одной накладной пластиной (4, 5) посредством лучевой сварки, предпочтительно лазерной лучевой сварки.

14. Способ по п.13, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют с использованием присадочного материала.

15. Способ по п.13 или 14, отличающийся тем, что передающую пластину (2), кольцевое зубчатое колесо (1) и указанную по меньшей мере одну накладную пластину (4) помещают в держатель, который осуществляет их удержание, после чего указанные компоненты центрируют и закрепляют в указанном держателе, а затем сваривают друг с другом.

16. Способ по пп.13-15, отличающийся тем, что при сварке указанной по меньшей мере одной накладной пластины (4, 5) с передающей пластиной (2) обеспечивают небольшое относительное перемещение между сварочным лучом и свариваемым изделием.

17. Способ по п.15 или 16, отличающийся тем, что указанный держатель выполняют с возможностью поворота, обеспечивая тем самым возможность относительного вращательного перемещения между свариваемым изделием и сварочным лучом.

18. Способ по пп.13-17, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют в виде соединения внахлестку.

19. Способ по пп.13-17, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют в виде соединения встык без скоса кромок.

20. Способ по пп.13-19, отличающийся тем, что указанное сварное соединение между указанной по меньшей мере одной накладной пластиной (4, 5) и передающей пластиной (2) выполняют посредством лучевой сварки с глубоким проплавлением, предпочтительно посредством лазерной лучевой сварки с глубоким проплавлением, в виде прихваточной точки в соединении внахлестку.

Текст

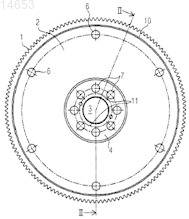

(71)(73) Заявитель и патентовладелец: ЙОХАН ХАЙ ГМБХ И КО. КГ АУТОМОБИЛЬТЕХНИК (DE) Настоящее изобретение относится к ведомому диску сцепления для автоматической трансмиссии, содержащему кольцевое зубчатое колесо (1), передающую пластину (2), соединенную посредством сварки с указанным зубчатым колесом (1), и по меньшей мере одну накладную пластину (4, 5), соединенную с указанной передающей пластиной (2) также посредством сварки. Кроме того, настоящее изобретение относится к способу изготовления ведомого диска сцепления. Согласно настоящему изобретению для экономичного и точного производства прочных ведомых дисков сцепления предлагается посредством лучевой сварки, предпочтительно лазерной лучевой сварки, соединять кольцевое зубчатое колесо (1) с передающей пластиной (2), а передающую пластину (2) с указанной по меньшей мере одной накладной пластиной (4, 5). 014653 Настоящее изобретение относится к ведомому диску сцепления, который применяют главным образом в автомобилях с автоматической трансмиссией, а также к способу изготовления таких дисков. Типичный ведомый диск сцепления включает кольцевое зубчатое колесо и передающую пластину для передачи вращения, которая примыкает к его внутренней окружности. Стандартные ведомые диски сцепления также включают одну или две накладные пластины, которые концентрически устанавливают и закрепляют в качестве внешнего слоя или усиливающей накладки на противоположных сторонах указанной передающей пластины. Соответствующие усиливающие и/или промежуточные пластины ограничены в радиальном направлении центральной зоной передающей пластины и концентрически расположены вокруг центрального цилиндрического отверстия указанных ведомых дисков сцепления, которое образует втулку для коленчатого вала. Соответствующий ведомый диск сцепления описан, например, в DE 19905713 С 1. Еще один пример описан в DE 3236321 D2. Ведомый диск сцепления служит для передачи момента между коленчатым валом двигателя внутреннего сгорания и преобразователем крутящего момента в автомобилях с автоматическими трансмиссиями. Кольцевое зубчатое колесо, установленное на передающей пластине, усиливает вращение стартера при запуске двигателя и передает это вращение коленчатому валу. Соединение кольцевого зубчатого колеса и передающей пластины может быть осуществлено различными способами. Например, указанные детали могут быть сварены вместе (см. DE 19905713 С 1). По меньшей мере одна накладная пластина, установленная в центральной части передающей пластины,придает ей жесткость, которая позволяет ей лучше противодействовать изгибающей нагрузке. Кроме того, указанная по меньшей мере одна накладная пластина усиливает цилиндрические отверстия, выполненные в передающей пластине концентрически относительно указанной втулки, для обеспечения возможности свинчивания ведомого диска сцепления с коленчатым валом. Таким образом, осевое положение ведомого диска сцепления между коленчатым валом и преобразователем крутящего момента определяется по меньшей мере одной накладной пластиной. Накладная пластина не передает вращение, поэтому существуют различные варианты ее соединения с передающей пластиной. Известно, например,соединение накладной пластины с передающей пластиной с использованием сварки (DE 19905713). Кроме того, накладная пластина может соединяться с передающей пластиной при помощи скоб, заклепок или клея. Для обеспечения такого соединения необходимо, чтобы ведомый диск сцепления перед окончательной сборкой был привинчен к коленчатому валу в области коробки передач. После этого винты коленчатого вала обеспечивают крепление накладной пластины. В DE 19905713 С 1 описан способ соединения, согласно которому все компоненты ведомого диска сцепления присоединяют друг к другу посредством дуговой сварки металлическим электродом в среде инертного газа или посредством сварки металлическим электродом в среде химически активного газа. Однако указанные сварочные операции приводят к поглощению изделием большого количества тепла,что может вызвать его деформацию. Кроме того, брызги металла могут повреждать поверхность изделия. В связи с этим использование указанных сварочных операций требует осуществления чистовой обработки. Кроме того, накладная пластина требует специальной разделки кромок под сварку. Таким образом, задачей настоящего изобретения является создание ведомого диска сцепления и способа его изготовления, который позволит повысить качество и экономическую эффективность изготовления указанного ведомого диска. Согласно настоящему изобретению предложен ведомый диск сцепления, признаки которого описаны в п.1 формулы изобретения. Указанный диск отличается от типового ведомого диска сцепления тем,что, с одной стороны, кольцевое зубчатое колесо соединено с передающей пластиной, а, с другой стороны, передающая пластина соединена по меньшей мере с одной накладной пластиной посредством лучевой сварки, предпочтительно посредством сварки лазерным лучом. При лучевой сварке, в частности при сварке лазерным лучом, используют эффект глубокого проплавления с целью получения узкого и глубокого сварочного шва, который оказывает чрезвычайно малое влияние на окружающий материал изделия, и снижения теплопередачи в указанный шов. В результате при лучевой сварке возникают лишь небольшие термические деформации соединяемых компонентов. Кроме того, при лучевой сварке исключается вероятность образования сварочных раковин и отсутствует необходимость чистовой обработки соединенных деталей. Разделка кромок под сварку между кольцевым зубчатым колесом и передающей пластиной может быть выполнена таким образом, чтобы обеспечить соединение указанных деталей, например встык без скоса кромок или внахлест. Аналогично может быть произведена разделка кромок под сварку между указанной по меньшей мере одной накладной пластиной и передающей пластиной. Указанная по меньшей мере одна накладная пластина соединена с передающей пластиной предпочтительно посредством точечной сварки прихваточным швом, что делает разделку кромок под сварку не обязательной. В этом случае также используют эффект глубокого проплавления, применяемый при лучевой сварке, для получения, например, сварных точек, в которых проплавлена указанная по меньшей мере одна накладная пластина, предпочтительно все пластины, которые расположены по обе стороны передающей пластины, и передающая пластина с целью соединения всех деталей без термических деформаций.-1 014653 Сварной шов между передающей пластиной и кольцевым зубчатым колесом посредством лучевой сварки может быть выполнен по окружности. Кроме того, указанный сварной шов может быть выполнен в виде раздельных линейных отрезков, которые проходят по внутренней окружности кольцевого зубчатого колеса. Согласно другому предпочтительному варианту реализации настоящего изобретения и в зависимости от материалов зубчатого колеса и передающей пластины сварной шов может быть выполнен с использованием присадочной проволоки. Согласно еще одному предпочтительному варианту реализации передающая пластина размещена известным способом в радиальной внутренней области кольцевого зубчатого колеса, предпочтительно между двумя накладными пластинами. Указанные две накладные пластины соединены с передающей пластиной посредством по меньшей мере одной сварной точки, в которой проплавлена передающая пластина и ведомый диск сцепления. Предпочтительно такие сварные точки распределены по окружности. Кроме того, кольцевое зубчатое колесо может быть специально подготовлено для выбранного способа сварки. Так, например, кольцевое зубчатое колесо может иметь контактный заплечик, который проходит по его внутренней окружности и на одну сторону которого опирается ведомый диск сцепления, так что он зафиксирован в осевом направлении относительно кольцевого зубчатого колеса. Передающая пластина, размещенная таким образом в кольцевом зубчатом колесе, может быть прижата с противоположной стороны в осевом направлении к контактному заплечику при соединении передающей пластины и кольцевого зубчатого колеса. Затем в указанном направлении прижима лучом для осуществления лучевой сварки создается давление, при этом сварной шов образуется со стороны, противоположной контактному заплечику. Эффект глубокого проплавления предпочтительно используют во всех случаях для того, чтобы получить сварной шов, проходящий до контактного заплечика. Таким образом, сварной шов проходит, по существу, по всей толщине передающей пластины. В соответствии с другим предпочтительным вариантом реализации настоящего изобретения на внутренней окружности кольцевого зубчатого колеса со стороны, противоположной указанному контактному заплечику, примерно на уровне передающей пластины выполнен круговой заплечик. Внутренняя окружная поверхность кольцевого зубчатого колеса, переходящая в указанный кольцевой заплечик,может быть слегка конусообразно наклонена наружу для облегчения установки передающей пластины при изготовлении ведомого диска сцепления и обеспечения ее концентрического расположения в указанном зубчатом колесе. Кроме того, кольцевой заплечик способствует точному направлению сварочного луча в зазор между наружной окружной поверхностью передающей пластины и внутренней окружной поверхностью кольцевого зубчатого колеса, вследствие чего исключена опасность расплавления при сварке тех частей кольцевого зубчатого колеса, которые расположены снаружи в осевом направлении, а именно в направлении, противоположном направлению воздействия сварочного луча. Кроме того, в качестве альтернативы или дополнения сварочный луч может направляться в место соединения под наклоном наружу относительно оси ведомого диска сцепления. Если сварной шов между передающей пластиной и кольцевым зубчатым колесом выполнен в форме отдельных круговых отрезков, то и указанные компоненты, а именно "кольцевой заплечик" и "контактный заплечик", также могут иметь форму отрезков, расположенных в окружном направлении. Однако по технологическим соображениям симметричная круговая форма кольцевого и контактного заплечиков является более предпочтительной. Согласно настоящему изобретению предложен также способ изготовления ведомого диска сцепления для автоматической трансмиссии, согласно которому кольцевое зубчатое колесо и по меньшей мере одну накладную пластину соединяют с передающей пластиной посредством сварки, при этом указанный способ отличается от прототипа, описанного в DE 19905713, тем, что с одной стороны кольцевое зубчатое колесо соединяют с передающей пластиной, а с другой стороны передающую пластину соединяют с указанной по меньшей мере одной накладной пластиной посредством лучевой сварки, в частности посредством сварки лазерным лучом. Согласно другому предпочтительному варианту реализации изобретения указанный способ предусматривает получение сварного соединения между кольцевым зубчатым колесом и передающей пластиной при помощи присадочного материала. Это позволяет увеличить прочность сварочного шва, особенно при использовании пар различных материалов. При реализации указанного способа еще более предпочтительно располагать передающую пластину между двумя накладными пластинами. Затем эти компоненты соединяют друг с другом посредством лучевой сварки с глубоким проплавлением, предпочтительно посредством лазерной лучевой сварки с глубоким проплавлением, а именно посредством по меньшей мере одной прихваточной точки, выполненной в соединении внахлестку. При изготовлении ведомого диска сцепления, передающей пластины, кольцевого зубчатого колеса и указанной по меньшей мере одной накладной пластины указанные компоненты предпочтительно вставляют в держатель, который осуществляет их удержание. Затем указанные компоненты центрируют и закрепляют, предпочтительно зажимают в указанном держателе, а затем сваривают друг с другом при помощи лучевой сварки с глубоким проплавлением. Кроме того, держатель может быть установлен с-2 014653 возможностью поворота, что является предпочтительным, в частности, при выполнении сварочного шва,вдоль всей окружности между наружной окружной поверхностью передающей пластины и внутренней окружной поверхностью кольцевого зубчатого колеса или вдоль участков указанной окружности. Однако, как показано выше, для достижения повышенной прочности сварочного шва во время сварки указанной по меньшей мере одной накладной пластины с передающей пластиной необходимо обеспечить небольшое относительное перемещение, предпочтительно поворотное перемещение, между лазером и обрабатываемым изделием. При такой реализации способа получается сварная точка, которая имеет определенную, хотя и небольшую длину. Ее длина, как правило, меньше глубины сварки, поэтому такое название сварного соединения как "сварная точка" является оправданным. Ниже приведено более подробное пояснение настоящего изобретения на примере конкретного варианта реализации, проиллюстрированного на прилагаемых чертежах, на которых: фиг. 1 показывает вид сверху варианта реализации ведомого диска сцепления; фиг. 2 показывает сечение по линии II-II, показанной на фиг. 1; фиг. 3 показывает увеличенное сечение места соединения кольцевого зубчатого колеса и передающей пластины; фиг. 4 показывает увеличенное сечение места соединения передающей пластины и указанных двух накладных пластин в области втулки ведомого диска сцепления. Согласно приведенному варианту реализации настоящее изобретение включает кольцевое зубчатое колесо 1 и передающую пластину 2. Пластина 2 образует втулку 3, которая усилена накладными пластинами 4, 5, примыкающими к ней с двух сторон. В пластине 2 вблизи зубчатого колеса 1 выполнены цилиндрические отверстия 6, которые расположены по окружности и используются для обеспечения возможности свинчивания указанной передающей пластины с преобразователем крутящего момента. Вокруг указанной втулки для обеспечения возможности свинчивания указанного ведомого диска сцепления с коленчатым валом выполнены расположенные по окружности дополнительные цилиндрические отверстия 7. Внутренняя окружная поверхность зубчатого колеса спрофилирована с обеспечением возможности его соединения с передающей пластиной 2 (см. фиг. 3). Посередине внутренней окружности зубчатого колеса 1 выполнен контактный заплечик 8, проходящий примерно в осевом направлении. Контактный заплечик 8 проходит от внутреннего радиуса зубчатого колеса 1, который меньше наружного радиуса передающей пластины 2, до промежуточного радиуса зубчатого колеса 1, который больше наружного радиуса передающей пластины 2. Контактная поверхность, образованная контактным заплечиком 8, проходит радиально относительно зубчатого колеса 1. Еще один заплечик, выполненный в виде кругового заплечика 9, отстоит в осевом направлении от контактного заплечика 8 на расстояние, которое примерно соответствует толщине передающей пластины 2. Таким образом, передающая пластина 2, которая одной своей поверхностью упирается в контактный заплечик 8, другой своей поверхностью находится примерно на одном уровне с кольцевым заплечиком 9. Часть 12 внутренней окружной поверхности, которая проходит от кольцевого заплечика 9 до лицевой поверхности зубчатого колеса 1, имеет внутренний радиус, превышающий наружный радиус контактного заплечика 8. В результате образован ступенчатый переход от минимального внутреннего радиуса зубчатого колеса 1 к его лицевой поверхности, при этом первой ступенью является контактный заплечик 8, а второй ступенью - кольцевой заплечик 9. В результате такого ступенчатого перехода поверхность, образованная зубчатым колесом 1, сопряженная с передающей пластиной 2, находится с ней примерно на одном уровне. Лазерный луч, воздействующий в направлении сварки (указано стрелкой Р) на границу между зубчатым колесом 1 и передающей пластиной 2, расплавляет два установленных вровень поверхностных сегмента указанных соединяемых компонентов. Лазерный луч может воздействовать в осевом направлении относительно зубчатого колеса 1, т.е. под прямым углом к соединяемым поверхностям. Кроме того, лазерный луч может немного отклоняться, в частности, в направлении центральной продольной оси зубчатого колеса 1, как обозначено на фиг. 3 стрелкой Q. Как видно из фиг. 3 в результате сварки с глубоким проплавлением образован сварной шов 10, который проходит от поверхности, на которую воздействует лазерный луч, до контактного заплечика 8. Таким образом, сформировано глубокое соединение между зубчатым колесом 1 и передающей пластиной 2, в котором исключена вероятность термической деформации двух соединяемых компонентов. Как видно из фиг. 1, сварной шов 10 проходит по окружности между передающей пластиной 2 и зубчатым колесом 1. Накладные пластины 4, 5 соединены друг с другом двумя сварными точками 11, которые относительно оси зубчатого колеса 1 примерно диаметрально противоположны друг другу и выполнены в виде прихваточного шва в соединении внахлестку. В сварных точках 11 накладные пластины 4, 5, а также передающая пластина 2 проплавлены. Сварные точки 11 сформированы в том же направлении сварки, что и круговой сварной шов 10, как правило, с использованием того же лазерного луча. Проиллюстрированный вариант реализации изготавливают следующим образом. Сначала зубчатое колесо 1 и нижнюю накладную пластину 4 устанавливают в держатель. Затем в зубчатое колесо 1 вставляют передающую пластину 2, упирая ее в контактный заплечик 8. В завершение на передающей пла-3 014653 стине 2 размещают верхнюю накладную пластину 5. Накладные пластины 4, 5 располагают концентрично относительно втулки 3. Все компоненты фиксируют в заданном положении относительно друг друга. После этого, предпочтительно с использованием лазера, получают две сварные точки 11. Затем держатель, который удерживает накладные пластины 4, 5, удаляют. Указанный держатель устанавливают предпочтительно с возможностью его поворота, что позволяет поворачивать зубчатое колесо 1 и передающую пластину 2 после их соединения, в то время как лазер остается неподвижным. В результате между наружной окружной поверхностью передающей пластины 2 и зубчатым колесом 1 формируется кольцевой сварной шов 10. Возможен также способ изготовления, при котором между наружной окружной поверхностью передающей пластины 2 и зубчатым колесом 1 формируют первый кольцевой сварной шов 10. После этого осуществляют контроль и приемку указанного сварочного шва. Затем накладные пластины 4, 5 накладывают на передающую пластину и присоединяют к ней двумя сварными точками 11. Таким образом, избегают потери накладных пластин 4, 5, которые попадают в брак, если они предварительно присоединены,а сварной шов 10 не соответствует требованиям контроля качества. Приведенный способ позволяет изготавливать указанные изделия экономически выгодным способом, который исключает вероятность появления термических деформаций. Этапы приведенного технологического процесса оптимизированы. Кроме того, исключена вероятность ослабления ведомого диска сцепления сварочными раковинами. Перечень ссылочных позиций 1 - кольцевое зубчатое колесо; 2 - передающая пластина; 3 - втулка; 4 - накладная пластина; 5 - накладная пластина; 6 - цилиндрическое отверстие для свинчивания с преобразователем крутящего момента; 7 - цилиндрическое отверстие для свинчивания с коленчатым валом; 8 - контактный заплечик; 9 - кольцевой заплечик; 10 - сварной шов; 11 - сварная точка; 12 - часть внутренней окружной поверхности; Р, Q - направление сварки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ведомый диск сцепления, включающий кольцевое зубчатое колесо (1), передающую пластину(2), соединенную с ним посредством сварки, и по меньшей мере одну накладную пластину (4, 5), приваренную к передающей пластине (2), отличающийся тем, что кольцевое зубчатое колесо (1) соединено с передающей пластиной (2), а передающая пластина (2) соединена с указанной по меньшей мере одной накладной пластиной (4, 5) посредством лучевой сварки, предпочтительно лазерной лучевой сварки. 2. Ведомый диск сцепления по п.1, отличающийся тем, что кольцевое зубчатое колесо (1) и передающая пластина (2) соединены друг с другом посредством сварочного шва (10), выполненного на внешней окружности передающей пластины (2). 3. Ведомый диск сцепления по п.2, отличающийся тем, что указанный сварной шов проходит непрерывно вдоль указанной окружности. 4. Ведомый диск сцепления по п.1 или 2, отличающийся тем, что указанный сварной шов выполнен в виде линейных отрезков, отделенных друг от друга в окружном направлении. 5. Ведомый диск сцепления по пп.1-4, отличающийся тем, что указанный сварной шов (10) между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполнен с использованием присадочного материала. 6. Ведомый диск сцепления по пп.1-5, отличающийся тем, что передающая пластина (2) размещена между накладными пластинами (4, 5) и соединена с ними посредством по меньшей мере одной сварной точки (11), в которой накладные пластины (4, 5) и передающая пластина (2) проплавлены. 7. Ведомый диск сцепления по п.6, отличающийся тем, что указанная сварная точка (11) выполнена в соединении внахлестку. 8. Ведомый диск сцепления по пп.1-7, отличающийся тем, что передающая пластина (2) упирается в контактный заплечик (8), выполненный на внутренней окружности кольцевого зубчатого колеса (1), а указанный сварной шов (10) выполнен со стороны, противоположной контактному заплечику (8). 9. Ведомый диск сцепления по п.8, отличающийся тем, что указанный сварной шов (10) проходит до контактного заплечика (8). 10. Ведомый диск сцепления по п.8 или 9, отличающийся тем, что на внутренней окружности кольцевого зубчатого колеса (1) выполнен кольцевой заплечик (9), который расположен на расстоянии от-4 014653 контактного заплечика (8) на одном уровне с поверхностью передающей пластины (2). 11. Ведомый диск сцепления по п.10, отличающийся тем, что указанный сварной шов (10) выполнен таким образом, чтобы обеспечить соединение кольцевого зубчатого колеса (1) и передающей пластины (2) внахлест. 12. Ведомый диск сцепления по пп.1-4, отличающийся тем, что указанный сварной шов (10) выполнен таким образом, чтобы обеспечить соединение кольцевого зубчатого колеса (1) и передающей пластины (2) встык без скоса кромок. 13. Способ изготовления ведомого диска сцепления для автоматической трансмиссии, согласно которому кольцевое зубчатое колесо (1) и по меньшей мере одну накладную пластину (4) соединяют с передающей пластиной (2) посредством сварки, отличающийся тем, что кольцевое зубчатое колесо (1) соединяют с передающей пластиной (2), а передающую пластину (2) соединяют с указанной по меньшей мере одной накладной пластиной (4, 5) посредством лучевой сварки, предпочтительно лазерной лучевой сварки. 14. Способ по п.13, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют с использованием присадочного материала. 15. Способ по п.13 или 14, отличающийся тем, что передающую пластину (2), кольцевое зубчатое колесо (1) и указанную по меньшей мере одну накладную пластину (4) помещают в держатель, который осуществляет их удержание, после чего указанные компоненты центрируют и закрепляют в указанном держателе, а затем сваривают друг с другом. 16. Способ по пп.13-15, отличающийся тем, что при сварке указанной по меньшей мере одной накладной пластины (4, 5) с передающей пластиной (2) обеспечивают небольшое относительное перемещение между сварочным лучом и свариваемым изделием. 17. Способ по п.15 или 16, отличающийся тем, что указанный держатель выполняют с возможностью поворота, обеспечивая тем самым возможность относительного вращательного перемещения между свариваемым изделием и сварочным лучом. 18. Способ по пп.13-17, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют в виде соединения внахлестку. 19. Способ по пп.13-17, отличающийся тем, что указанное сварное соединение между кольцевым зубчатым колесом (1) и передающей пластиной (2) выполняют в виде соединения встык без скоса кромок. 20. Способ по пп.13-19, отличающийся тем, что указанное сварное соединение между указанной по меньшей мере одной накладной пластиной (4, 5) и передающей пластиной (2) выполняют посредством лучевой сварки с глубоким проплавлением, предпочтительно посредством лазерной лучевой сварки с глубоким проплавлением, в виде прихваточной точки в соединении внахлестку.

МПК / Метки

МПК: B23K 26/20, F16D 13/64

Метки: способ, изготовления, сцепления, ведомые, диски

Код ссылки

<a href="https://eas.patents.su/7-14653-vedomye-diski-scepleniya-i-sposob-ih-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Ведомые диски сцепления и способ их изготовления</a>