Способ получения сложных полиэфиров и дисковый реактор для осуществления этого способа

Номер патента: 11172

Опубликовано: 27.02.2009

Авторы: Зайдель Петер, Райзен Михаель, Хельтинг Людвиг, Вильхельм Фриц, Райхвайн Петер

Формула / Реферат

1. Способ производства сложных полиэфиров, таких как полиэтилентерафталат, полипропилентерафталат и полибутилентерафталат, из расплавов предконденсатов сложных эфиров, в котором пары с аэрозольно распределенными компонентами предконденсата направляют через реактор для поликонденсации и/или дисковый реактор, в котором компоненты предконденсата осаждаются на стенке реактора и в выпускной камере реактора в устройстве для осаждения, отличающийся тем, что эти конденсаты направляют на неперемешанный выпускной зумпф и верхние слои этого зумпфа рециркулируют непрерывно в перемешиваемую зону реактора и тем самым подвергают обратному перемешиванию и последующей поликонденсации, причем для этого находящийся между камерой для выпуска продукта и лежащей перед ней камерой с перемешиванием последний разделительный лист (2) имеет по меньшей мере одно отводящее отверстие (3) на стороне всплытия мешалки, а также по меньшей мере одно отверстие для рециркуляции (5) на стороне макания мешалки.

2. Способ по п.1, отличающийся тем, что предконденсат с собственной вязкостью, равной или меньшей 37 дл/г, предпочтительно от 0,21 до 0,33 дл/г, направляют через реактор для поликонденсации и/или дисковый реактор.

3. Способ по пп.1 и 2, отличающийся тем, что для парциального предварительного отделения предконденсата как пленки содержащие предконденсат пары направляют вдоль верхней стенки.

4. Способ по пп.1, 2, отличающийся тем, что собственную вязкость продукта "IV" выбирают равной в пределах между от 0,5 до 1,35 дл/г, предпочтительно в диапазоне от 0,55 до 1,25 дл/г.

5. Способ по пп.1, 2, отличающийся тем, что поток предконденсата разделен на две ветви потока, которые направляются через реактор полностью или частично разделенными.

6. Способ по пп.1, 2, отличающийся тем, что обе ветви потока направляются через реактор сходящимися друг с другом и отбираются из реактора посредине через один общий выпуск продукта.

7. Способ по пп.1, 2, отличающийся тем, что обе ветки потока направляются с дивергенцией к раздельным выпускам продукта на верхних сторонах реактора.

8. Дисковый реактор для производства поликонденсатов по способу согласно пп.1-7, состоящий из подогреваемого цилиндрического горизонтального резервуара по меньшей мере с одним присоединительным элементом для подачи и по меньшей мере с одним присоединительным элементом для выпуска расплава, с субкамеризацией пространства для продукта посредством перегородок из листового металла, и с одним отводящим отверстием в каждой перегородке, а также по меньшей мере с одним соответственно расположенным выше отверстия для выпуска расплава отверстием для выпуска пара и с внутренней, подогнанной под форму резервуара перемешивающей системой, которая состоит из вертикально расположенных дисков, которые закреплены спицами по меньшей мере на одном общем горизонтальном, приводном валу, отличающийся тем, что расположенная между выпускной камерой без перемешивания, которая имеет устройство для осаждения, и лежащей перед ней камерой с перемешиванием последняя разделительная перегородка имеет по меньшей мере одно отводящее отверстие на стороне подъема мешалки, а также по меньшей мере одно отверстие для рециркуляции на стороне погружения мешалки.

9. Реактор по п.8, отличающийся тем, что по меньшей мере одно отверстие для противотока на последней разделительной перегородке выполнено со стороны стенки, исходя от нижней точки резервуара, как постоянно расширенное, краевое отверстие.

10. Реактор по пп.8 и 9, отличающийся тем, что дополнительно к расположенному со стороны стенки краевому отверстию для рециркуляции предусмотрено ограничивающее выпускаемый зумпф перепускное отверстие радиально внутри последнего диска.

11. Реактор по пп.8, 9, отличающийся тем, что ось мешалок позиционирована относительно оси корпуса реактора эксцентрично.

12. Реактор по пп. 8, 9, отличающийся тем, что удалённость от оси перемешивающих элементов реактора для поликонденсации на стороне подвода продукта больше, чем на стороне выпуска продукта.

13. Реактор по пп.8, 9, отличающийся тем, что камера выпуска имеет стационарный, контролируемый уровень продукта.

14. Реактор по пп.8, 9, отличающийся тем, что перед отверстием для выпуска пара в зоне камеры выпуска продукта расположено устройство для осаждения, например отражательная пластина, капельный осадитель, туманоуловитель или другие предназначенные для этого отклонители потока для осаждения унесенных потоком или аэрозольно распределенных составляющих продукта.

15. Реактор по пп.8, 9, отличающийся тем, что за первым валом мешалки следует второй вал мешалки с уменьшенным числом оборотов и равным или большим эксцентриситетом оси вала относительно оси резервуара в выходной зоне.

16. Реактор по пп.8, 9, отличающийся тем, что для опоры и внутренней установки на опоры валов мешалок предусмотрены смазывающиеся находящимся в реакторе продуктом подшипники скольжения.

17. Реактор по пп.8, 9, отличающийся тем, что он имеет присоединительные элементы соответственно для подачи потока предконденсата на одном конце и выпуска расплава на другом конце.

18. Реактор по пп.8, 9, отличающийся тем, что диски закреплены на валу с помощью втулки со спицами.

19. Реактор по пп.8, 9, отличающийся тем, что спицы дисков расположены с аксиальной соосностью.

20. Реактор по пп.8, 9, отличающийся тем, что спицы соседних дисков смещены одна относительно другой с чередованием на половинный угол сектора между спицами, а группами расположены с аксиальной соосностью.

21. Реактор по пп.8, 9, отличающийся тем, что спицы последовательно следующих один за другим дисков расположены с винтообразным смещением относительно друг друга.

22. Реактор по пп.8, 9, отличающийся тем, что дисковые мешалки с четным числом спиц имеют между этими спицами с чередованием один нормальный, свободный сектор и один перекрытый дисковыми сегментами (листами из жести, перфорированными листами из листового металла) сектор и, по меньшей мере, расположены попарно одна за другой так, что в аксиальной перспективе свободные и закрытые сектора перекрываются попеременно.

23. Реактор по пп.8, 9, отличающийся тем, что расположенные между камерами разделительные перегородки выполнены с возможностью подогрева.

24. Реактор по пп.8, 9, отличающийся тем, что для герметизации валов мешалки относительно окружающей среды предусмотрен гидравлический затвор, многоступенчатая система уплотнения.

25. Реактор по пп.8, 9, отличающийся тем, что для герметизации валов мешалки относительно окружающей среды предусмотрен гидравлический затвор, уплотнительная система двойного действия.

Текст

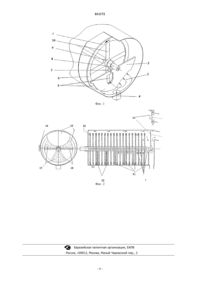

011172 Предметом изобретения является способ получения сложных эфиров из расплавов предконденсатов, а также предназначенный для осуществления этого способа дисковый реактор с неперемешиваемой выходной (разгрузочной) камерой. Эти дисковые реакторы для непрерывного производства сложных полиэфиров известны давно. При этом речь идет преимущественно о цилиндрическом, горизонтальном, подогреваемом резервуаре с присоединительными элементами для входа и выпуска предконденсата и поликонденсата на противоположных друг другу концах упомянутого выше типа реактора. В таком дисковом реакторе размещено множество вращающихся вокруг горизонтальной оси элементов, которые перемешивают этот предконденсат и создают большую поверхность газовыделения поликонденсата за счет стекания вязкого, прилипшего к этим элементам расплава. Такого типа устройства известны из немецких заявок DE 1745541, 1720692,2100615 и 2114080, а также описаны в европейских патентах и заявках 0320586, 0719582, 0711597 и 1386659. Недостатком у известных дисковых реакторов является то, что на его внутренних стенках осаждаются поликонденсаты, которые приводят не только к образованию отложений и загрязнению реактора,но также получается прилипший продукт с измененной окраской и с нежелательными включениями, если он сцепляется (прилипает) со стенками реактора в течение продолжительного времени и при этом подвержен воздействию высоких температур, которые приводят к термическим повреждениям и сшивкам поликонденсата. При этом нефильтруемые, гелеобразные загрязнения (включения) мешают процессу переработки полимера и постоянно снижают качество продукта. Поэтому в основу изобретения поставлена задача создания нового способа и усовершенствованного дискового реактора, при котором во время процесса поликонденсации возникает эффект самоочистки,благодаря которому удается избежать образований отложений, осаждений и дефектных продуктов на внутренних стенках реактора и тем самым обеспечить равномерно высокое качество продукта. Таким образом предметом изобретения является способ производства сложных полиэфиров, как например, полиэтилентерафталат, полипропилен- и полибутилентерафталат, исходя из предконденсатов,при котором пары с аэрозольно распределенными компонентами предконденсата направляют через реактор для поликонденсации, в котором компоненты предконденсата осаждаются на стенке реактора и в выпускной камере реактора в устройстве для осаждения. Осадки (конденсаты) направляют затем на неперемешанный выпускной зумпф (расплав) и верхние слои этого зумпфа рециркулируют непрерывно в перемешиваемую зону реактора и тем самым подвергают обратному перемешиванию и последующей поликонденсации. В качестве реактора для поликонденсации применяется предпочтительно дисковый реактор, у которого с целью достижения единого времени пребывания (в реакторе) и непрерывного увеличения (нарастания) вязкости реакционный объем в зумпфе разделен разделительными перегородками (из листового железа) на несколько камер, которые соединены одна с другой отводящими отверстиями. Такого типа,согласно изобретению, дисковый реактор для производства сложных полиэфиров состоит из подогреваемого цилиндрического горизонтального реактора по меньшей мере с одним подводом расплава и по меньшей мере с одним его выпуском, а также по меньшей мере с одним выпускным отверстием для пара соответственно выше приспособления для выпуска расплава и одной подогнанной под конфигурацию резервуара (реактора), внутренней перемешивающей системой. Эта система для перемешивания включает в себя вертикально установленные диски (кольцевые диски), которые закреплены по меньшей мере на одном общем горизонтальном приводном валу элементами типа спиц. Из выпускной камеры без перемешивания через по меньшей мере одно отверстие перегородки устремляется обратный поток (противоток) в находящуюся перед ней камеру с перемешиванием. Благодаря тому, что содержимое выпускной камеры не перемещается вращающимися элементами, возможны надежный контроль уровня и минимальный уровень (выпуска) продукта; не создается помех выходу готового поликонденсата. В такого типа дисковых реакторах расположенные на последней разделительной стенке отверстия(позиционированные выше, предпочтительно напротив расположенного со стороны основания отверстия для выпуска продукта, на стороне поднятого вращающимися кольцевыми дисками продукционного зумпфа, т.е. на стороне всплытия мешалок) состоят по меньшей мере из одного отводящего продукт отверстия и по меньшей мере одного отверстия для противотока (на обратной маканию стороне мешалки),которое предпочтительно для исключения застойных зон зумпфа выполнено со стороны стенки, исходя от нижней точки резервуара, как постоянно расширенное, краевое отверстие. Усовершенствованный контроль уровня и минимизация уровня регулируется дополнительным (ограничивающим выходной зумпф) перепускным отверстием, которое расположено радиально внутри последнего кольцевого диска. Благодаря этому между последней перемешивающей камерой и разгрузочной(выпускной) камерой индуцируются циркуляционные потоки, препятствующие деструкции полимера вследствие продолжительного времени пребывания в непроточных углах и изменению окраски продукта. Так как вследствие высокой вязкости продукт прилипает к перемешивающим элементам (мешалкам), в зумпфе образуется почковидный в поперечном сечении профиль, который в направлении вращения заметно выше, чем на противоположной стороне, на которой мешалки входят в зумпф. За счет более высокого позиционирования отводящего отверстия для продукта на стороне выхода мешалки полимер-1 011172 льется (ручьем) в выпускную камеру и затем через пристенное отверстие на стороне входа мешалки устремляется обратно в камеру с перемешивающим устройством, причем обмакнутая часть потока продукта покидает камеру выпуска через выходной патрубок (фиг. 1). Расположением входного и выходного отверстий в последней разделительной стенке обеспечивается регулирование направления потока, его интенсивность и уровень зумпфа (жидкой ванны расплава). За счет более высокого расположения перепускного отверстия продукт дополнительно направляется с поверхности выпускной камеры в последнюю камеру с перемешиванием, так что капающий с отражательной пластины и стекающий с задней (гакастенки) стенки материал предконденсата подводится к упорядоченной реакции в основной полимерной массе. С надлежащими условиями процесса конструкция дискового реактора согласно изобретению способствует тому, что предконденсат за счет вспенивания реакционной массы и за счет высокого разбрызгивания капель с нагрузочных продуктом мешалок попадает на стенку реактора (в частности, когда лопаются пузырьки пара на поверхности перемешивания) с одной стороны, а за счет суспендирования и отрыва (уноса) тонких агрегатов (капель, пленок, пены) попадает в поток пара с другой стороны, и затем следует последующее осаждение предконденсата из паров на стенки реактора. Этот процесс согласно изобретению усиливается целенаправленным направлением паров в верхней части реактора (при установке достаточно больших сопротивлений относительно аксиальных потоков во внутреннем реакционном пространстве), за счет повышенной периферийности мешалок во входной зоне реактора и вторичных потоков (турбулентных ячеек) между кольцевыми дисками и верхней стенкой реактора. Так как газоотвод согласно изобретению расположен на стороне выхода продукта дискового реактора, то с каплесодержащими, аэрозолеподобными парами попадают также в заднюю часть этого реактора маловязкие компоненты предконденсата как моющая пленка на стенки, которые удаляют отложения другой вязкости и способствуют их стеканию, прежде чем возникает термическое повреждение и образование осадка в свободной от просачивающегося (через неплотности) воздуха реакторной системе (фиг. 2). Таким образом создается эффективное противодействие образованию корки и осаждению сложных полиэфиров на внутренних стенках реактора. Предусмотренное в выпускной камере (для продукта) реактора устройство для осаждения препятствует чрезмерному и мешающему процессу конденсации выводу захваченного продукта в газоотводящем потоке и может быть выполнено в форме отражательной пластины, капельного осадителя, туманоуловителя или в виде другого пригодного для отклонения потока приспособления. Особенно предпочтительна простая, позиционированная свободно от застойных зон отражательная пластина по причинам ограниченной потери давления. Такая отражательная пластина может быть выполнена с кромкой (воротником) или без нее. Паровой патрубок для газоотвода может быть выполнен с воротником или без него. Чтобы эффект самоочистки согласно изобретению сделать наиболее результативным, собственная вязкость предконденсата не должна максимально превышать 0,37 дл/г (dl/g), предпочтительно 0,21-0,33 дл/г (dl/g) (децилитр/грамм). Методика определения собственной вязкости описана, например, в немецкой заявке DE 10158793 А 1, стр. 5, строки 41-42. Для целенаправленного, парциального предварительного отделения предконденсата как пристеночной пленки по способу согласно изобретению пары направляются вдоль верхней (потолочной) стенки предпочтительно в серповидном свободном пространстве между корпусом реактора и мешалками, которое образуется вследствие эксцентриситета оси мешалок относительно оси корпуса реактора. В частности предпочтительный поток устанавливается на основе отделенного камерами соответственно защищенного относительно перемешивающего вала продуктового пространства (объема), гидромеханического, кинематического затвора внутреннего пространства для перемешивания посредством стекающих с дисков и спиц полимерных пленок, усиливается за счет чередующегося смещения соседних дискокольцевых мешалок соответственно на половинный угол сектора между спицами, и дополнительно устанавливается согласно изобретению на основе статических или предпочтительно вращающихся камер/объемов парового пространства. К тому же, как уже упомянуто выше, способ осуществляется предпочтительно таким образом, что выпускная камера имеет стационарный, контролируемый, минимальный уровень продукта. Вышеописанный дисковый реактор может быть усовершенствован дальше рядом особых признаков конструкции. С целью усиления перемешивания и обновления поверхностей может быть предпочтительным применение второй горизонтальной оси вращения на продолжении первой оси вращения, чтобы оперировать с лучше подогнанной к вязкости скоростью и сниженным расходом энергии. Так как захват продукта и образование пленки на перемешивающих элементах наряду с конфигурацией этих элементов особенно зависят от вязкости и окружной скорости, то кроме прочего преимуществом может быть то, чтобы изменять окружную скорость в соответствии с развитием реакции. Обычно отношение вязкости на входе в реактор к вязкости на выходе из реактора составляет около от 1:100 до 1:200. Если в дисковом реакторе наряду с первым валом мешалки предусмотрен еще второй вал мешалки с уменьшенным числом оборотов, то он может быть введен с одинаковым или увеличенным эксцентриситетом оси вала по отношению к оси резервуара в выходной зоне. Для опоры и установки валов мешалок внутри реактора предусмотрены преимущественно самосмазывающиеся продуктом подшипники-2 011172 скольжения. В стандартном случае получают таким образом вместо двух уплотнений вала одно отдельное уплотнение и уменьшенный риск от снижающего качество (продукта) просачивающегося воздуха. Для того чтобы при одинаковом числе оборотов достигнуть в цилиндрическом резервуаре хорошего равномерного перемешивания поликонденсата в зумпфе, а также хорошего образования пленки, рекомендуется наряду с конфигурацией перемешивающих элементов изменять также их дистанционирование друг относительно друга. Благодаря такому изменению расстояние создается потребная площадь (место),так что вязкий пленочный продукт может быть вмешан в зумпф и за счет увеличивающегося сдвигового зазора остается ограниченным удельный расход энергии. С помощью упомянутого второго вала обеспечивается возможность лучшего согласования числа оборотов с вязкостью и вследствие сокращенного числа оборотов возможность установки меньшего расстояния между перемешивающими элементами, что приводит к более высокой удельной поверхности и это позволяет достичь более высокого соотношения вязкости от 1:400 до 1:1000. С этим вторым приводом могут быть получены особенно высоковязкие продукты и максимизирована удельная поверхность,тем самым могут быть представлены также эффективные (производительные) аппараты. Таким образом, собственная вязкость (IV) различных полимерных продуктов может подниматься до значения меньше или равно 1,35 дл/г (dl/g), предпочтительно от диапазона IV=0,5 дл/г до 1,05 дл/г при одном реакторном вале и до IV=0,5 дл/г до 1,25 дл/г с двумя реакторными валами. Предпочтительная форма выполнения реактора состоит из подогреваемого цилиндрического горизонтального резервуара с впуском для расплава на одном конце и выпуском расплава на другом конце, а также с отверстием для выпуска паров в задней стенке, но выше отверстия для выпуска расплава, так что поток предконденсата проходит через реактор гомогенным, т.е. неразделенным. Особенно высокие пропускные способности имеются в ограниченном по диаметру дисковом реакторе, если поток предконденсата разделяют на две (ответвляемые) части потока, которые полностью разделенными или частично разделенными направляются через реактор. Для этого можно подать два потока предконденсата к верхним (потолочным) сторонам реактора, а конечный продукт может быть отведен в середине. Благодаря такой конструкции нагрузка от пара снижается на половину при заданном диаметре реактора. Но также возможно достижение больших пропускных способностей в дисковом реакторе с ограниченным диаметром, если в зону середины реактора подают поток предконденсата, его разделяют на две ответвляемые части потока и обе эти ветви потока расходящимся образом направляют к отдельным выпускам продукта на верхних сторонах. При этом создается дополнительная возможность регулировать индивидуально вязкость обоих конечных продуктов посредством числа оборотов и температурным режимом. При этом недостаток состоит в том, что требуются два газоотвода. Все эти признаки согласно изобретению могут быть воплощены как при неразделенном, так и соответствующим образом согласованно при разделенном потоке предконденсата. Установка различных перемешивающих элементов на валу посредством спиц предлагает преимущество простой, гибкой и надежной (прочной) в работе конструкции, которую легко монтировать и обслуживать, так как эти элементы могут быть сняты с вала по одиночке. У клеточных конструкций, как они описаны в европейской заявке 0711597 или в европейском патенте 0719582, напротив речь идет о затратной сварной конструкции, которую тяжело обслуживать. Там также предусмотрено два прохода(отверстия) для вала, в то время как у конструкции согласно изобретению с одной внутренней опорой(подшипником) необходим только один проход для вала на каждый приводной вал. У центрального полого цилиндра при клеточной конструкции мешалок недостаток состоит в том, что из-за уноса (отрыва) капающего вниз полимера и из-за образования пены может наступить нежелательное продольное смешение в аксиальном направлении. Если в противоположность этому вал в корпусе установлен эксцентрично, то создается верхнее серповидное пространство, через которое может оттекать газовый поток. При высоких вязкостях существует тенденция к скапливанию стекающего с перемешивающих элементов продукта на валу и при этом ограничивается активность поликонденсации. Поэтому рационально в частности в высоковязкой зоне очищать вал специальными скребками. В средневязкой зоне для этого достаточно одной расположенной вблизи вала траверсы между отдельными перемешивающими элементами. В качестве перемешивающих элементов принимаются в расчет в первую очередь диски или дисковые сегменты, которые могут быть выполнены как целые или перфорированные диски. Эти диски могут быть установлены по отдельности или в связке, а также могут быть оснащены черпательными элементами. Находящиеся между спицами свободные сегменты могут быть закрыты с чередованием перфорированными листами из листового металла. Дисковые мешалки с четным числом спиц могут таким образом иметь с чередованием один нормальный, свободный сектор и один закрытый сектор. Если согласно изобретению при аксиальносоосных спицах соединяют по меньшей мере два таких диска последовательно друг другу, так что в аксиальной перспективе свободные и закрытые сектора перекрываются попеременно, то получается эффективное отклонение аксиального потока газа вкупе с осаждением пены и захваченными каплями в осевом направлении. Такое отклонение аксиального потока газа способствует увеличению вертикальной составляющей потока и скорости газа в серповидном пространстве. Одновременно в продуктовом зумпфе сохраняется эффект камер, который препятствует неконтролируемому, стреми-3 011172 тельному уносу низковязкого материала. Вместо перфорированных листов могут быть применены также неперфорированные листы или проволочные сетки. Предпочтительный переход при возрастающей вязкости расплава на спицы, смещенные, чередуясь,на половину секторного угла между спицами следующих друг за другом дисковых мешалок, служит наряду с равномерным покрыванием внутреннего пространства мешалок одновременно улучшенным подвижности и смешиванию продуктового зумпфа. С целью усилия аксиального перемещения расплава продукта также возможно смещение спиц следующих друг за другом мешалок в аксиальном направлении винтообразно на угол от 0,4 до 4 с отставанием. Другие преимущества достигаются за счет того, что предусмотренные между камерами разделительные стенки выполнены подогреваемыми. Предпочтительно также, если для герметизации вала мешалок относительно внешней окружающей среды предусмотрен гидравлический затвор, многоступенчатая система уплотнения вала с уплотнительным кольцом. Для уплотнения вала мешалок относительно окружающей среды может быть также применена снабженная гидрозатвором уплотнительная система двойного действия с контактным уплотнительным кольцом. В случае необходимости может быть встроено дополнительное охлаждение системы уплотнения. Такая система уплотнения обеспечивает возможность не требующей обслуживания эксплуатации в течение нескольких лет. Особые признаки конструкции дискового реактора согласно изобретению наглядно представлены на прилагаемых фиг. 1 и 2. Перечень позиций 1 - вращающийся диск (кольцевой диск); 2 - последняя разделительная стенка (перегородка); 3 - отводящее отверстие; 4 - выпуск продукта; 5 - отверстия для противотока (рециркуляции); 6 - сторона входа мешалок; 7 - скребок для вала; 8 - вал; 9 - ступица; 10 - спица; 11 - неподогреваемый разделительный лист (перегородка); 12 - подогреваемый разделительный лист (перегородка); 13 - закрытый перфорированным листом сектор; 14 - эксцентриситет; 15 - отражательная (отбойная) пластина; 16 - диск (кольцевой диск). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства сложных полиэфиров, таких как полиэтилентерафталат, полипропилентерафталат и полибутилентерафталат, из расплавов предконденсатов сложных эфиров, в котором пары с аэрозольно распределенными компонентами предконденсата направляют через реактор для поликонденсации и/или дисковый реактор, в котором компоненты предконденсата осаждаются на стенке реактора и в выпускной камере реактора в устройстве для осаждения, отличающийся тем, что эти конденсаты направляют на неперемешанный выпускной зумпф и верхние слои этого зумпфа рециркулируют непрерывно в перемешиваемую зону реактора и тем самым подвергают обратному перемешиванию и последующей поликонденсации, причем для этого находящийся между камерой для выпуска продукта и лежащей перед ней камерой с перемешиванием последний разделительный лист (2) имеет по меньшей мере одно отводящее отверстие (3) на стороне всплытия мешалки, а также по меньшей мере одно отверстие для рециркуляции (5) на стороне макания мешалки. 2. Способ по п.1, отличающийся тем, что предконденсат с собственной вязкостью, равной или меньшей 37 дл/г, предпочтительно от 0,21 до 0,33 дл/г, направляют через реактор для поликонденсации и/или дисковый реактор. 3. Способ по пп.1 и 2, отличающийся тем, что для парциального предварительного отделения предконденсата как пленки содержащие предконденсат пары направляют вдоль верхней стенки. 4. Способ по пп.1, 2, отличающийся тем, что собственную вязкость продукта "IV" выбирают равной в пределах между от 0,5 до 1,35 дл/г, предпочтительно в диапазоне от 0,55 до 1,25 дл/г. 5. Способ по пп.1, 2, отличающийся тем, что поток предконденсата разделен на две ветви потока,которые направляются через реактор полностью или частично разделенными. 6. Способ по пп.1, 2, отличающийся тем, что обе ветви потока направляются через реактор сходящимися друг с другом и отбираются из реактора посредине через один общий выпуск продукта. 7. Способ по пп.1, 2, отличающийся тем, что обе ветки потока направляются с дивергенцией к раздельным выпускам продукта на верхних сторонах реактора.-4 011172 8. Дисковый реактор для производства поликонденсатов по способу согласно пп.1-7, состоящий из подогреваемого цилиндрического горизонтального резервуара по меньшей мере с одним присоединительным элементом для подачи и по меньшей мере с одним присоединительным элементом для выпуска расплава, с субкамеризацией пространства для продукта посредством перегородок из листового металла,и с одним отводящим отверстием в каждой перегородке, а также по меньшей мере с одним соответственно расположенным выше отверстия для выпуска расплава отверстием для выпуска пара и с внутренней,подогнанной под форму резервуара перемешивающей системой, которая состоит из вертикально расположенных дисков, которые закреплены спицами по меньшей мере на одном общем горизонтальном, приводном валу, отличающийся тем, что расположенная между выпускной камерой без перемешивания, которая имеет устройство для осаждения, и лежащей перед ней камерой с перемешиванием последняя разделительная перегородка имеет по меньшей мере одно отводящее отверстие на стороне подъема мешалки, а также по меньшей мере одно отверстие для рециркуляции на стороне погружения мешалки. 9. Реактор по п.8, отличающийся тем, что по меньшей мере одно отверстие для противотока на последней разделительной перегородке выполнено со стороны стенки, исходя от нижней точки резервуара,как постоянно расширенное, краевое отверстие. 10. Реактор по пп.8 и 9, отличающийся тем, что дополнительно к расположенному со стороны стенки краевому отверстию для рециркуляции предусмотрено ограничивающее выпускаемый зумпф перепускное отверстие радиально внутри последнего диска. 11. Реактор по пп.8, 9, отличающийся тем, что ось мешалок позиционирована относительно оси корпуса реактора эксцентрично. 12. Реактор по пп. 8, 9, отличающийся тем, что удалнность от оси перемешивающих элементов реактора для поликонденсации на стороне подвода продукта больше, чем на стороне выпуска продукта. 13. Реактор по пп.8, 9, отличающийся тем, что камера выпуска имеет стационарный, контролируемый уровень продукта. 14. Реактор по пп.8, 9, отличающийся тем, что перед отверстием для выпуска пара в зоне камеры выпуска продукта расположено устройство для осаждения, например отражательная пластина, капельный осадитель, туманоуловитель или другие предназначенные для этого отклонители потока для осаждения унесенных потоком или аэрозольно распределенных составляющих продукта. 15. Реактор по пп.8, 9, отличающийся тем, что за первым валом мешалки следует второй вал мешалки с уменьшенным числом оборотов и равным или большим эксцентриситетом оси вала относительно оси резервуара в выходной зоне. 16. Реактор по пп.8, 9, отличающийся тем, что для опоры и внутренней установки на опоры валов мешалок предусмотрены смазывающиеся находящимся в реакторе продуктом подшипники скольжения. 17. Реактор по пп.8, 9, отличающийся тем, что он имеет присоединительные элементы соответственно для подачи потока предконденсата на одном конце и выпуска расплава на другом конце. 18. Реактор по пп.8, 9, отличающийся тем, что диски закреплены на валу с помощью втулки со спицами. 19. Реактор по пп.8, 9, отличающийся тем, что спицы дисков расположены с аксиальной соосностью. 20. Реактор по пп.8, 9, отличающийся тем, что спицы соседних дисков смещены одна относительно другой с чередованием на половинный угол сектора между спицами, а группами расположены с аксиальной соосностью. 21. Реактор по пп.8, 9, отличающийся тем, что спицы последовательно следующих один за другим дисков расположены с винтообразным смещением относительно друг друга. 22. Реактор по пп.8, 9, отличающийся тем, что дисковые мешалки с четным числом спиц имеют между этими спицами с чередованием один нормальный, свободный сектор и один перекрытый дисковыми сегментами (листами из жести, перфорированными листами из листового металла) сектор и, по меньшей мере, расположены попарно одна за другой так, что в аксиальной перспективе свободные и закрытые сектора перекрываются попеременно. 23. Реактор по пп.8, 9, отличающийся тем, что расположенные между камерами разделительные перегородки выполнены с возможностью подогрева. 24. Реактор по пп.8, 9, отличающийся тем, что для герметизации валов мешалки относительно окружающей среды предусмотрен гидравлический затвор, многоступенчатая система уплотнения. 25. Реактор по пп.8, 9, отличающийся тем, что для герметизации валов мешалки относительно окружающей среды предусмотрен гидравлический затвор, уплотнительная система двойного действия.

МПК / Метки

МПК: B01J 19/18, C08G 63/78

Метки: способ, реактор, дисковый, получения, осуществления, этого, полиэфиров, способа, сложных

Код ссылки

<a href="https://eas.patents.su/7-11172-sposob-polucheniya-slozhnyh-poliefirov-i-diskovyjj-reaktor-dlya-osushhestvleniya-etogo-sposoba.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения сложных полиэфиров и дисковый реактор для осуществления этого способа</a>

Предыдущий патент: Катализатор для получения сложных эфиров,способ получения сложного эфира и способ получения сложного полиэфира с участием такого катализатора

Следующий патент: Слоистый звукопоглощающий нетканый материал

Случайный патент: Вакцины против гриппа, адсорбированные на алюминиевых адъювантах, для немедленного приёма