Способ удаления металлов из водного раствора путем осаждения известью

Номер патента: 5306

Опубликовано: 30.12.2004

Авторы: Нюман Брор, Сивонен Ярмо, Салми Юхани, Хультхольм Стиг-Эрик

Формула / Реферат

1. Способ удаления металлов из их водного раствора в виде гидроксидов металлов и гипса путем осаждения известью, отличающийся тем, что осаждение проводят с использованием по меньшей мере двух стадий нейтрализации, где основную часть исходного раствора, содержащего никель, железо и хром, направляют на первую стадию нейтрализации, на которой при помощи производного извести регулируют pH, доводя его до значения, по меньшей мере равного 10,5, суспензию с первой стадии нейтрализации в полном ее количестве подают на вторую стадию, где при помощи исходного раствора pH доводят по меньшей мере до 9,5; после конечной стадии нейтрализации проводят отстаивание осадка на стадии отстаивания, откуда по контуру рециркуляции суспензию гидроксидов металлов-гипса отправляют на первую стадию нейтрализации.

2. Способ по п.1, отличающийся тем, что значение pH на первой стадии нейтрализации равно 10,5-11,5.

3. Способ по п.1, отличающийся тем, что значение pH на второй стадии нейтрализации равно 9,5-10,5.

4. Способ по п.1, отличающийся тем, что водный раствор содержит ионы фтора, которые удаляются во время нейтрализации.

5. Способ по п.1, отличающийся тем, что 5-30% металлсодержащего исходного раствора направляют на вторую стадию нейтрализации.

6. Способ по п.1, отличающийся тем, что нейтрализацию проводят с использованием известкового молока Ca(OH)2.

7. Способ по п.1, отличающийся тем, что количество гипса на стадиях нейтрализации доводят до величины 10-50 г/л.

8. Способ по п.1, отличающийся тем, что нейтрализация проходит при температуре в диапазоне 5-95шC.

9. Способ по п.1, отличающийся тем, что стадии нейтрализации оснащают сенсорами pH.

10. Способ по п.1, отличающийся тем, что стадии нейтрализации располагают последовательно по отношению к нижнему сливу, содержащему гипс, и производному извести.

11. Способ по п.1, отличающийся тем, что на стадиях нейтрализации как исходный раствор, так и производное извести подают на поверхность раствора в реакторе.

12. Способ по п.1, отличающийся тем, что исходный раствор и производное извести направляют в противоположные стороны реактора.

13. Способ по п.1, отличающийся тем, что суспензию гидроксидов металлов-гипса предварительно смешивают с производным извести перед подачей в реакторы нейтрализации.

14. Способ по п.1, отличающийся тем, что каждая стадия нейтрализации проходит в реакторе, который оснащен спиральным смесительным элементом.

15. Способ по п.14, отличающийся тем, что диаметр смесительного элемента соответствует 50-80% диаметра реактора нейтрализации.

16. Способ по п.1, отличающийся тем, что полимер для флокулирования твердых частиц подают на стадию отстаивания.

17. Способ по п.16, отличающийся тем, что количество флокулирующего полимера равно 50-150 г на тонну твердых частиц, подаваемых на стадию отстаивания.

18. Способ по п.1, отличающийся тем, что металлсодержащий водный раствор формируют из раствора электролита, использованного при травлении стали, и из промывных вод травления.

Текст

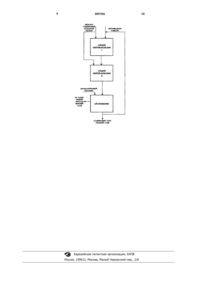

1 Область техники Данное изобретение относится к способу удаления металлов из их водного раствора с использованием осаждения известью в условиях, когда образуется осадок гидроксида металла и гипса, который хорошо отстаивается и легко фильтруется. Предшествующий уровень техники Металлы осаждают из их водных растворов при высоком рН и несколько раз проводят рециркуляцию суспензии в объеме, где проходит осаждение, в результате чего гипс осаждают в виде отдельных кристаллов, а не твердого слоя. Способ в особенности подходит для нейтрализации водного раствора, полученного от травления высококачественной стали. Использование данного способа делает возможным удаление металлов и ионов фтора из упомянутых вод. Слой оксидов, образованных на поверхности стальной полосы во время отжига, удаляют в результате травления. Зачастую сначала проводят электролитическое травление, где оксидный слой с полосы удаляют при помощи электрического тока. В качестве электролита используют раствор сульфата натрия. Полосу пропускают через раствор, и в результате реакции на аноде образуется серная кислота, которая выполняет функцию травящего вещества. Серная кислота при образовании обладает очень высокой активностью, и она способна растворять оксиды, образованные на поверхности полосы во время отжига, с превращением их в сульфаты. Остальные оксиды и участки с пониженным содержанием хрома на стальной полосе удаляют, используя травление смесью кислот,где в водном растворе находятся азотная кислота и фтористо-водородная кислота. В настоящее время в растворе зачастую находится также и некоторое количество серной кислоты либо вследствие непосредственного добавления, либо в результате регенеративной обработки. При электролитическом травлении образуется водный раствор, содержащий металлы, перешедшие в раствор с поверхности стальной полосы. Данными металлами, в основном, являются железо, никель и хром. Для того чтобы предотвратить осаждение в электролитной ванне, определенное количество раствора отбирают и заменяют. Отобранный раствор и точно так же промывные воды со стальной полосы после электролитического травления объединяют для проведения восстановительной обработки с использованием хрома (IV). После восстановительной обработки раствор становится более кислым. Полученный раствор снова объединяют с промывными водами, использованными для промывания стальной полосы после травления смесью кислот. Полученный после объединения раствор направляют на нейтрализацию для того,чтобы удалить металлы. 2 В публикации DE 3822953 описывается способ, в котором раствор хлористо-водородной кислоты ванны горячего цинкования направляют сначала на ионный обмен, а оттуда раствор,содержащий кислоту и металлы, отбирают и подают на нейтрализацию. На первой стадии нейтрализации рН увеличивается до 8,5, а полученный осадок отбирают и подают на фильтрацию, где получают отфильтрованный осадок,содержащий железо и цинк. Раствор верхнего слива с осаждения отбирают и подают на вторую стадию нейтрализации, где проводят нейтрализацию серной кислотой до рН 7. На данной стадии осаждают гипс, а верхний слив направляют в виде циркулирующих вод обратно в ванну цинкования, пропуская через ионный обмен. Когда для нейтрализации сульфатных растворов используют производные извести, то возникает опасность того, что образованный гипс будет осаждаться в виде твердого слоя на реакторе осаждения и трубопроводе и что это увеличит требования к техническому обслуживанию для оборудования и труб. Данная опасность в особенности вероятна тогда, когда при использовании производного извести значение рН нейтрализуемого раствора будет постепенно увеличиваться до такого значения, при котором происходит фактическая нейтрализация, и если перемешивание в реакторе будет неоднородным(лопастной смеситель). Раскрытие сущности изобретения В настоящее время был разработан способ,в котором водный раствор, содержащий, в частности, железо и никель, можно нейтрализовать при использовании производного извести для того, чтобы удалить металлы из раствора в виде гидроксидов металлов, а известь - в виде кристаллического гипса. Из водного раствора удаляют также и ионы фтора. Способ в особенности пригоден для обработки электролитического раствора и промывных вод травления, полученных от травления стали. В соответствии с данным способом нейтрализация проходит, по меньшей мере, в две стадии, где первую стадию проводят при значении рН, как минимум, 10,5, а вторую и последующие стадии - при гораздо более низких значениях. Конечная стадия заключается в отстаивании осадка, после чего осадок, содержащий гипс и гидроксид металла,по циркуляционному контуру подают обратно на первую стадию нейтрализации, что способствует образованию рыхлых кристаллов гипса. Существенные признаки изобретения будут сделаны очевидными в прилагаемой формуле изобретения. Изобретение проиллюстрировано на фигуре, которая представляет способ в виде принципиальной технологической схемы. Объяснение изобретения, в основном, описывает нейтрализацию водного раствора, полученного от травления высококачественной стали, но изобретение не ограничивается только 3 данной целью, и его можно использовать также и для других приложений по нейтрализации. В соответствии со способом, разработанным в настоящее время, основную часть металлсодержащего раствора направляют на первую стадию нейтрализации, на которую также подают и производное извести в качестве нейтрализующего вещества, например в виде известкового молока (Са(ОН)2). Оказалось выгодным подавать как исходный раствор, так и производное извести на поверхность раствора в реакторе нейтрализации. Исходный раствор и производное извести подают с противоположных сторон реактора. На данную стадию вместе с производным извести также подают и нижний слив, полученный от отстаивания и содержащий гипс и гидроксид металла, и его выгодно предварительно примешать к производному извести непосредственно перед подачей его в реактор нейтрализации. По отношению к осаждаемым металлам и любой возможной свободной кислоте добавляют избыток производного извести. Подачу осадка производного извести устанавливают такой, чтобы на данной стадии нейтрализации рН увеличивался до значения, по меньшей мере, равного 10,5, даже вплоть до 11,5,другими словами, намного более высокого по сравнению с обычными уровнями нейтрализации. Большинство металлов высаживается при рН 10, это, например, никель, который высаживается в виде гидроксида никеля. Было доказано, что очистка исходного раствора интенсифицируется, если на стадии нейтрализации выдерживать значение рН на 0,5-1,5 единиц выше по сравнению с обычными способами. Используемые более высокие значения рН приводят также и к совместному осаждению примесей. Суспензию, полученную на первой стадии нейтрализации, в полном ее количестве подают на вторую стадию, где также отбирают часть металлсодержащего исходного раствора, например 5-30%. Опять-таки выгодно подавать исходный раствор и суспензию с первой стадии на поверхность раствора в реакторе нейтрализации и направлять упомянутые исходные потоки с любой стороны от центра реактора, как и на первой стадии. Исходный раствор регулирует значение рН на второй стадии нейтрализации,которое устанавливают несколько меньшим по сравнению с рН на первой стадии нейтрализации, например 9,5-10,5. Для облегчения регулирования стадии нейтрализации оборудованы сенсорами рН. Стадии нейтрализации располагают последовательно по отношению к нижнему сливу, содержащему гипс, и к производному извести, то есть их потоки проходят через обе или все стадии нейтрализации. Стадии, в основном, располагают последовательно также и в отношении исходного раствора, поскольку только 5-30% подают непосредственно на вторую стадию нейтрализации. Содержание гипса на стадиях нейтрализации выдерживают в диа 005306 4 пазоне 10-50 г/л, и данное количество выгодно для образования рыхлых кристаллов гипса. Кристаллы гипса осаждаются и растут один поверх другого, и таким образом предотвращается образование отложений гипса в непосредственном окружении. Для формирования рыхлых кристаллов гипса выгодно, чтобы рН на первой стадии нейтрализации было выше, чем на последующих стадиях, и чтобы рН выдерживали на довольно высоких уровнях, представленных выше. Каждую стадию нейтрализации проводят в отдельном реакторе, оснащенном перегородками и смесительным элементом, подходящим для данной цели. Таким, например, является спиральный смеситель, описанный в патенте США 5182087, структуру которого образуют две трубы, обходящие вал по кругу, делая 1/3-2 оборота вокруг вала. В реакторах нейтрализации смесительный элемент может обеспечивать создание интенсивной вертикальной циркуляции с движением вверх по сторонам реактора и с движением вниз в центре реактора, а оттуда опять к сторонам реактора. Интенсивной циркуляции самой по себе достаточно для уменьшения адгезии между частицами и структурой реактора нейтрализации. Диаметр смесительного элемента составляет 50-80% от диаметра реактора нейтрализации. Данный тип смесителя не может создать ситуацию, при которой вращение будет происходить в небольшой полости в гипсе, что часто может иметь место в случае лопастного смесителя в среде, формирующей гипс. Благодаря интенсивной вертикальной циркуляции перемешивание исходного раствора и производного извести и увеличение рН раствора происходят быстро, на это уходит 1-15 с. При обычно используемой нейтрализации для перемешивания и увеличения рН требуется несколько минут. Большой размер смесителя по отношению к диаметру реактора делает возможным сохранение хорошего перемешивания во всем объеме реактора, даже и при низких скоростях вращения, таких как, например, 30 об./мин. Таким образом, усилия сдвига, создаваемые смесительным элементом, также остаются небольшими. Когда вещества, подаваемые в реакторы,направляют на поверхность раствора в реакторе,поток, создаваемый смесительным элементом по направлению вниз от центра, хорошо перемешивает вещества друг с другом и обеспечивает их циркуляцию внутри реактора. С последней стадии нейтрализации осадок отбирают и направляют на отстаивание и туда также подводят флокулянт - полимер, который флокулирует твердые частицы. Основную часть содержащего гипс нижнего слива по контуру циркуляции отправляют обратно на первую стадию нейтрализации и только часть полностью удаляют из контура нейтрализации. Выгодно,чтобы рециркуляция нижнего слива, в среднем, 5 Пример 1. происходила 5-15 раз перед удалением из контуМеталлсодержащий раствор обрабатывали ра. Расход флокулянта невелик, только 50-150 г в двух реакторах нейтрализации, соединенных на тонну твердых частиц, подаваемых на стапоследовательно. Объем каждого реактора содию отстаивания. Циркуляция нижнего слива ставлял 5 л. Смесителем, использованным в каспособствует образованию гипса в виде криждом из них, был спиральный смеситель с хасталлов, а также улучшает качество осадка, сорактеристикой 0,9 Вт/л. Температура реакторов держащего гидроксиды металла, а также его составляла 50 С. свойства, характеризующие отстаивание и Содержимое исходного раствора продефильтрование. Интенсивность перемешивания в монстрировано в приведенной ниже таблице. реакторах нейтрализации регулируют таким Металлы находились в нитратной и фторидной образом, чтобы образуемые хлопья не разрушаформах. В дополнение к этому присутствовало лись под действием перемешивания. 17 г/л сульфата натрия, и рН раствора был равен При рециркуляции нижнего слива на ста 1,7. Подвергаемый обработке раствор подавали диях нейтрализации рециркулирует также и на поверхность раствора первого реактора при флокулянт, а это значит, что добавляемое коли 4,1 л/ч. Для нейтрализации в реактор в виде чество флокулянта можно выдерживать на низсуспензии известкового молока подавали избыком уровне. Поскольку интенсивность переметок извести так, что содержание известкового шивания в реакторах, в целом, невелика, хлопья молока составляло 40 г/л, а расход был равен нижнего слива в какой-либо значительной сте 0,52 л/ч. пени не разрушаются, что также обеспечивает На первой стадии нейтрализации рН суснизкое расходование флокулянта. Нижний слив,пензии увеличивался до 10,9. На второй стадии удаляемый со стадии отстаивания, содержит нейтрализации рН доводили до значения 10,0 в осадок, образуемый гипсом, и гидроксиды мерезультате подачи на поверхность раствора таллов, и далее его отбирают и подают на 0,95 л/ч исходного раствора. Приложенная табфильтрование. Не содержащий металлов верхлица демонстрирует, что при использовании ний слив настолько чист, что его можно направданного способа можно было почти полностью лять обратно в несколько различных точек, где удалить металлы и ионы фтора и что раствор используют воду. Способ не чувствителен к пригоден для отправленияпо контуру циркулятемпературе, и его можно реализовать в широции в различные точки использования. ком диапазоне температур 5-95 С. Изобретение дополнительно описывается с использованием следующих далее примеров. Исходный раствор Стадия нейтрализации I Стадия нейтрализации II ВремяFe,Cr,Ni,F,Fe,Cr,Ni,F,Fe,Cr,Ni,F,мг/л мг/л мг/л мг/л мг/л мг/л мг/л мг/л мг/л мг/л мг/л мг/л 8 часов 1000 230 220 890 0,01 0,1 0,03 8,8 0,01 0,1 0,03 8,9 16 часов 1000 230 220 890 0,01 0,1 0,02 9,2 0,01 0,1 0,02 9,0 24 часа 1000 230 220 890 0,01 0,1 0,02 8,9 0,01 0,1 0,02 9,0 32 часа 1000 230 220 890 0,01 0,1 0,03 9,6 0,01 0,1 0,03 9,2 40 часов 1000 230 220 890 0,01 0,1 0,02 9,1 0,01 0,1 0,04 8,9 Пример 2. Как и в предшествующем примере, металлсодержащий раствор подвергали обработке на линии нейтрализации, включающей два реактора нейтрализации. Объем каждого реактора составлял 62 м 3 , а диаметр реактора отстаивания был равен 27 м. В качестве смесительного элемента в обоих реакторах использовали спиральные смесители, где спиральные трубы обходили вокруг вала смесителя на 1/2 цикла. Диаметр смесителя составлял 2,8 м, а скорость вращения была равна 30 об./мин. В определенном прогоне обработке подвергали 72 м 3/ч исходного раствора, из которых 55 м 3/ч подавали в первый реактор, а 17 м 3/ч подавали во второй. 24 м 3/ч нижнего слива из реактора отстаивания (отстойник) по контуру циркуляции отправляли обратно в первый реактор и с ними смешивали 0,8 м 3/ч известкового молока с содержанием Са(ОН)2 230 кг/м 3. Рас твор, подаваемый в реактор, направляли на поверхность реактора поблизости от внутренней грани перегородки, однако, четко на переднюю сторону перегородки. С другой стороны, осадок извести/нижнего слива соответствующим образом направляли на поверхность поблизости от перегородки, расположенной на другой стороне от центра. Использованным флокулирующим полимером был Fennopol A305 с содержанием 0,5 г/л. Добавляли приблизительно 1 м 3/ч упомянутого раствора, другими словами, приблизительно 70 г на тонну твердых частиц, подаваемых в отстойник. Количество флокулянта составляло приблизительно 1/3 от количества, используемого обычно. Тем не менее, упомянутого выше количества было достаточно для того, чтобы поток,идущий в отстойник, оставался во флокулированном состоянии, а верхний слив оставался осветленным. Таким образом, еще одним пре 7 имуществом нашего способа является уменьшение расходования флокулянта. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления металлов из их водного раствора в виде гидроксидов металлов и гипса путем осаждения известью, отличающийся тем, что осаждение проводят с использованием по меньшей мере двух стадий нейтрализации,где основную часть исходного раствора, содержащего никель, железо и хром, направляют на первую стадию нейтрализации, на которой при помощи производного извести регулируют рН,доводя его до значения, по меньшей мере, равного 10,5, суспензию с первой стадии нейтрализации в полном ее количестве подают на вторую стадию, где при помощи исходного раствора рН доводят по меньшей мере до 9,5; после конечной стадии нейтрализации проводят отстаивание осадка на стадии отстаивания, откуда по контуру рециркуляции суспензию гидроксидов металлов-гипса отправляют на первую стадию нейтрализации. 2. Способ по п.1, отличающийся тем, что значение рН на первой стадии нейтрализации равно 10,5-11,5. 3. Способ по п.1, отличающийся тем, что значение рН на второй стадии нейтрализации равно 9,5-10,5. 4. Способ по п.1, отличающийся тем, что водный раствор содержит ионы фтора, которые удаляются во время нейтрализации. 5. Способ по п.1, отличающийся тем, что 5-30% металлсодержащего исходного раствора направляют на вторую стадию нейтрализации. 6. Способ по п.1, отличающийся тем, что нейтрализацию проводят с использованием известкового молока Ca(OH)2. 7. Способ по п.1, отличающийся тем, что количество гипса на стадиях нейтрализации доводят до величины 10-50 г/л. 8 8. Способ по п.1, отличающийся тем, что нейтрализация проходит при температуре в диапазоне 5-95 С. 9. Способ по п.1, отличающийся тем, что стадии нейтрализации оснащают сенсорами рН. 10. Способ по п.1, отличающийся тем, что стадии нейтрализации располагают последовательно по отношению к нижнему сливу, содержащему гипс, и производному извести. 11. Способ по п.1, отличающийся тем, что на стадиях нейтрализации как исходный раствор, так и производное извести подают на поверхность раствора в реакторе. 12. Способ по п.1, отличающийся тем, что исходный раствор и производное извести направляют в противоположные стороны реактора. 13. Способ по п.1, отличающийся тем, что суспензию гидроксидов металлов-гипса предварительно смешивают с производным извести перед подачей в реакторы нейтрализации. 14. Способ по п.1, отличающийся тем, что каждая стадия нейтрализации проходит в реакторе, который оснащен спиральным смесительным элементом. 15. Способ по п.14, отличающийся тем, что диаметр смесительного элемента соответствует 50-80% диаметра реактора нейтрализации. 16. Способ по п.1, отличающийся тем, что полимер для флокулирования твердых частиц подают на стадию отстаивания. 17. Способ по п.16, отличающийся тем, что количество флокулирующего полимера равно 50-150 г на тонну твердых частиц, подаваемых на стадию отстаивания. 18. Способ по п.1, отличающийся тем, что металлсодержащий водный раствор формируют из раствора электролита, использованного при травлении стали, и из промывных вод травления.

МПК / Метки

Метки: путем, удаления, металлов, раствора, известью, способ, водного, осаждения

Код ссылки

<a href="https://eas.patents.su/6-5306-sposob-udaleniya-metallov-iz-vodnogo-rastvora-putem-osazhdeniya-izvestyu.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления металлов из водного раствора путем осаждения известью</a>

Предыдущий патент: Электролизер и способ электролиза

Следующий патент: Устройство для точного измерения характеристик пласта

Случайный патент: Многополюсное электрическое коммутационное устройство