Способ поверхностного упрочнения металлических изделий перемещающимся лазерным лучом

Номер патента: 23676

Опубликовано: 30.06.2016

Авторы: Жарский Владимир Владимирович, Девойно Олег Георгиевич, Ларченко Юрий Викторович

Формула / Реферат

1. Способ поверхностного упрочнения металлических изделий перемещающимся лазерным лучом, при котором последнему придают движение линейного продольного перемещения вдоль направления упрочнения и сканирующего движения в поперечном направлении в режиме двунаправленной пилообразной развертки лазерного луча, отличающийся тем, что сканирующее движение двунаправленной пилообразной разверткой лазерного луча реализуют со световой апертурой (10-14 мм) коллимированного лазерного пучка дефлектора при полосе пропускания, определяемой из соотношения:

10Fp≤1/td,

где Fp - частота сканера;

td - время переходного процесса дефлектора;

2td - время изменения цикла сканирования,

причем диаметр сканирующего лазерного пучка на поверхности материала не превышает (0,9-1,4) толщины зоны упрочнения, а величину скорости линейной развертки лазерного луча устанавливают соразмерно числу циклов сканирования, соответственно которому упрочняемую поверхность смещают в направлении упрочнения на диаметр сканирующего пятна, а частоту сканера коррелируют с числом циклов сканирования, при последовательном воздействии которых дискретно увеличивают рост температуры поверхности до значения, при котором осуществляют процесс упрочнения в соответствии с маркой стали металлического изделия.

2. Способ по п.1, отличающийся тем, что в процессе упрочнения число циклов сканирования задают прямо пропорционально произведению коэффициента температуропроводности обрабатываемого материала на количество циклов сканирования в соответствии с продольным размером и глубиной проникновения сканирующего пятна и обратно пропорционально произведению частоты сканирования на поперечный размер зоны упрочнения.

3. Способ по п.2, отличающийся тем, что в процессе упрочнения стали количество циклов сканирования устанавливают 12-15, а скорость линейного перемещения вдоль направления упрочнения устанавливают равной или меньшей величины отношения удвоенного произведения размера сканирующего лазерного пятна на частоту сканирования к количеству циклов сканирования.

Текст

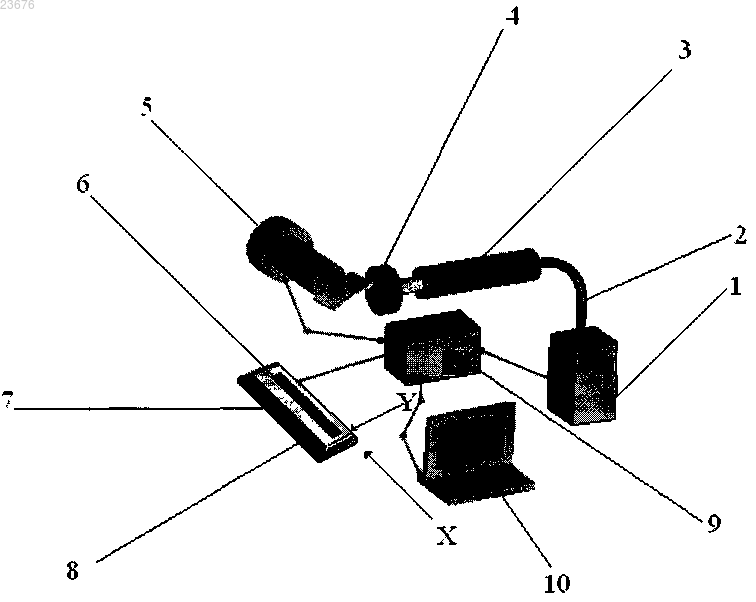

СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕМЕЩАЮЩИМСЯ ЛАЗЕРНЫМ ЛУЧОМ Изобретение относится к области обработки металлов, а именно к технологии упрочнения стальных изделий. Поверхностное упрочнение стальных изделий воздействием лазерным пучком применяют для получения большей твердости в поверхностном слое изделия с сохранением вязкой сердцевины, обеспечивая износоустойчивость и одновременно высокую динамическую прочность, достигаемые за счет нагрева поверхностного слоя с последующим его охлаждением. Способ осуществляют следующим образом. Коллимированное излучение от лазера сканируют в сходящихся пучках зеркалом дефлектора 4 в направлении X. Так как глубина фокуса при использовании волоконного лазера с длиной волны 1,074 более 3 мм и на порядок больше дляCO2 лазера, то использование способа сканирования сходящихся пучков оправдано как технически,так и экономически. При сканировании материала луч лазера перемещают в прямом и обратном направлениях (фиг. 2). Скорость V линейной развертки такова, что за определенное число циклов сканирования N материал изделия смещают в направлении X на диаметр сканирующего пятна d, а частота сканера Fp обеспечивает это число коррелируемых циклов, причем за это время в упрочняемой зоне при последовательном воздействии циклов сканирования температура небольшими скачками достигает значения, при котором происходит процесс упрочнения. Дефлектор реализует двунаправленную пилу со световой апертурой коллимированного лазерного пучка (обычно 10-14 мм) и полосой пропускания 10 Fp1/td, где td - время переходного процесса дефлектора, a 2td - время изменения цикла сканирования. Жарский Владимир Владимирович,Девойно Олег Георгиевич, Ларченко Юрий Викторович (BY) Трофимов В.В. (BY)(71)(73) Заявитель и патентовладелец: ЖАРСКИЙ ВЛАДИМИР ВЛАДИМИРОВИЧ (BY) Изобретение относится к области обработки металлов, а именно к технологии упрочнения стальных изделий. Поверхностное упрочнение стальных изделий воздействием лазерным пучком применяют для получения большей твердости в поверхностном слое изделия с сохранением вязкой сердцевины, обеспечивая износоустойчивость и одновременно высокую динамическую прочность, достигаемые за счет нагрева поверхностного слоя с последующим его охлаждением. Известен способ термической обработки металлов с помощью концентрированного источника энергии - лазерного излучения [1]. В известном способе упрочнение поверхности стали проводят лазерным излучением путем локального нагрева участка поверхности, при этом производят сканирование излучения по всей обрабатываемой поверхности с последующим ее охлаждением за счет теплоотвода во внутренние слои металла. Недостатки известного способа заключаются в высокой себестоимости лазерных установок и оптических систем управления лазерным излучением, в сложности реализации процесса на поверхностях сложной геометрической формы. Кроме того, формирование лазерного пучка определенных размеров обеспечивает лишь точечное энергетическое воздействие на поверхность, что требует создания сложной системы сканирования излучения по поверхности воздействия, с обеспечением 50% перекрытия пятен закалки, что определяется соотношением шага обработки и диаметра зоны лазерного воздействия. В процессе поверхностного упрочнения стальных изделий существенное влияние оказывает состав окружающей газовой среды. При высокой температуре происходит химическое взаимодействие поверхности металла с окружающей средой, при этом особое значение имеют два протекающих процесса: обезуглероживание стали, связанное с выгоранием углерода в поверхностных слоях - C+O2 CO2 и окисление поверхности, ведущее к образованию окалины и окислов - Fe+O2 2FeO, приводящие к необходимости задавать припуск на последующее шлифование, что также удорожает и усложняет технологию изготовления обрабатываемых деталей. Наиболее широко распространен способ лазерного упрочнения, основанный на линейном перемещении лазерного пучка вдоль зоны упрочнения с некоторой скоростью V, причем длина линии упрочнения не ограничена. Его основным недостатком является низкая производительность, так как в этом случае процесс упрочнения практически стационарен, а максимальная скорость лазерного луча ограничена предельной мощностью лазерного излучения, при которой достигается температура T1 плавления. Разновидностью известной технологии упрочнения является способ, при котором лазерный пучок формируют в виде линии, перпендикулярной направлению перемещения материала. Однако, в этом случае невозможно получить постоянное значение твердости материала ввиду неравномерного распределения энергии лазерного пучка по апертуре. Известен способ, при котором лазерному лучу придается сканирующее движение, состоящее из линейного перемещении вдоль направления упрочнения X с некоторой скоростью V и очень быстрого построчного сканирования посредством вращающейся призмы в поперечном направлении Y с амплитудой А [2]. Производительность способа достигается расширением зоны упрочнения за счет распределения мощности лазерного пучка по всей линии сканирования, а качество упрочнения увеличивается за счет равномерного прогрева зоны упрочнения при корреляции соседних строк. Однако скорость сканирования и поперечный размер зоны упрочнения не могут быть бесконечно большими, т.к. определяются принципиальными техническими и экономическими ограничениями на мощность лазерного излучателя и техническими ограничениями на пространственную плотность потока энергии на отражающих поверхностях. Кроме того, при ширине зоны сканирования порядка 10-12 мм и фокусном расстоянии фокусирующего объектива и расстоянии от сканирующей поверхности призмы до материала 400-500 мм, количество граней призмы должно более 100, что технически неприемлемо. Уменьшение же данного расстояния приводит к неприемлемому значению кривизны поля и практически исключает возможность применения способа для упрочнения внутренних поверхностей. Наиболее близким техническим решением, принятым за прототип, является способ поверхностного упрочнения металлических изделий перемещающимся лазерным лучом, в котором последнему придают движение, состоящее из линейного продольного перемещении вдоль направления упрочнения и сканирующего движения в поперечном направлении, причем сканирующее движение реализуют с помощью оптического дефлектора с двунаправленной разверткой [3]. Недостатком известного способа является то, что дефлектор имеет непостоянную скорость сканирования, что позволяет использовать только ограниченную часть траектории для производства упрочнения. Данное обстоятельство не позволяет в полной мере использовать возможности как дефлектора, так и лазера, что ограничивает производительность способа. Известные изобретения не решают задачи повышения производительности и качества упрочнения поверхности стальных изделий. Задачей изобретения является разработка способа упрочнения поверхностных слоев металлических изделий, обеспечивающего простоту, повышение качества и высокую производительность процесса упрочнения. Поставленная задача реализована тем, что в способе поверхностного упрочнения металлических изделий перемещающимся лазерным лучом, при котором последнему придают движение линейного продольного перемещения вдоль направления упрочнения и сканирующего движения в поперечном направлении в режиме двунаправленной пилообразной развертки лазерного луча, согласно изобретению сканирующее движение двунаправленной пилообразной разверткой лазерного луча реализуют со световой апертурой (10-14) мм коллимированного лазерного пучка дефлектора при полосе пропускания, определяемой из соотношения где Fp - частота сканера;td - время переходного процесса дефлектора; 2td - время изменения цикла сканирования,причем диаметр сканирующего лазерного пучка на поверхности материала не превышает (0,9-1,4) толщины зоны упрочнения, а величину скорости линейной развертки лазерного луча устанавливают соразмерно числу циклов сканирования, соответственно, которому упрочняемую поверхность смещают в направлении упрочнения на диаметр сканирующего пятна, а частоту сканера коррелируют с числом циклов сканирования, при последовательном воздействии которых дискретно увеличивают рост температуры поверхности до значения, при котором осуществляют процесс упрочнения. В способе в процессе упрочнения число циклов сканирования задают прямо пропорционально произведению коэффициента температуропроводности обрабатываемого материала на количество циклов сканирования, соответственно, с продольным размером и глубиной проникновения сканирующего пятна и обратно пропорционально произведению частоты сканирования на поперечный размер этой зоны. В способе в процессе упрочнения черного металла количество циклов сканирования устанавливают 12-15, а скорость линейного перемещении вдоль направления упрочнения устанавливают равной или меньшей величины отношения удвоенного произведения размера сканирующего лазерного пятна на частоту сканирования к количеству циклов сканирования. Техническим результатом является повышение глубины и качества упрочнения поверхностей изделий из черных металлов при использовании технологий сканирования вышеуказанных поверхностей сканирующим лазерным пучком. Изобретение поясняется чертежами, где на фиг. 1 показан пример структурной схемы устройства с волоконным лазером, реализующей предлагаемый способ. на фиг. 2 показана временная диаграмма сканирования лазерного пучка; на фиг. 3 приведен пример управления мощностью для реализации процесса упрочнения при постоянной скорости сканирования в середине зоны упрочнения и изменяющейся скорости на конечных участках линии упрочнения. Способ реализуют на примере работы устройства по фиг. 1, содержащего лазерный модуль 1, связанный через световолоконный кабель 2 с коллиматором 3, на выходе которого световой пучок фокусируют объективом. Через зеркало 4 дефлектора 5 световой пучок подают в зону упрочнения 6 металлического материала 7, закрепленного на линейном приводе 8 модуля перемещаемого материала, который синхронно с дефлектором 5 и лазерным модулем 1 управляется блоком управления 9 по командам компьютера 10. Устройство по способу работает следующим образом. Коллимированное излучение от лазерного модуля 1 сканируют в сходящихся пучках зеркалом 4 дефлектора 5 в направлении X. Так как глубина фокуса при использовании волоконного лазера с длинной волны 1,074 более 3 мм и на порядок больше для CO2 лазера, то использование способа сканирования металлического материала 7 сходящимися пучками оправдано как технически, так и экономически. При сканировании металлического материала 7 луч лазера перемещают в прямом и обратном направлениях (фиг. 2). Скорость V линейной развертки устанавливают такой, что за определенное число циклов N сканирования металлический материал 7 изделия смещается в направлении X на диаметр сканирующего пятна d, а частота сканера Fp обеспечивает это число коррелируемых циклов N. За это время сканирования в упрочняемой зоне при последовательном воздействии циклов сканирования температура небольшими скачками достигает значения, при котором происходит процесс упрочнения. Технологическим требованием является требование к равномерности скорости сканирования в рабочей зоне. Дефлектором 5 реализуют двунаправленную пилу со световой апертурой коллимированного лазерного пучка(10-14) мм при полосе пропускания 10 Fp1/td, где td - время переходного процесса дефлектора 5, a 2td время изменения цикла сканирования. В зоне смены направлений сканирования, где скорость развертки дефлектора 5 неравномерна и падает до нуля, мощность лазера уменьшают, но не выключают, что обеспечивает 100% использование всего цикла сканирования согласно графику на фиг. 3. Это возможно в том случае, если осуществляют непрерывное перемещение упрочняемого материала изделия в продольном направлении X, и время переключения мощности лазера сопоставимо или не-2 023676 много меньше времени переходного процесса дефлектора 5. Совокупность вышеуказанных технологических признаков с учетом нелинейного характера теплофизических параметров материала при упрочнении сталей марок Ст-35, Ст-40 и Ст-45 обуславливает возможность частичного снижения мощности лазерного излучения на краях траектории сканирования и тем самым обуславливает возможность практического использования для упрочнения всей ширины амплитуды сканирования, что положительно сказывается на производительности способа. В опытно-промышленных условиях при скорости V= 1 м/мин необходимое значение мощности не превышает 30%. На основании интегральной модели протекающих при упрочнении процессов технологически установлено, что при использовании волоконного лазера с длиной волны 1,074 мкм совокупность предложенных в установке технических признаков действительно оптимальна. При лазерном упрочнении одновременно протекает два процесса. Первый из них - поглощение энергии лазерного излучения поверхностным слоем материала толщиной в несколько длин волн. Второй- нагрев зоны упрочнения до требуемой глубины h. Температура в зоне поглощения энергии лазерного луча определяется как гдеPlaz - действующая мощность лазерного излучения- коэффициент поглощения лазерного излучения веществом. Значение T1, а следовательно, и Plaz, ограничено температурой, при которой начинается плавление материала. С другой стороны, температура прогрева материала до глубины h определяется на основании интегрального уравнения теплопроводности где(Вт/(мград - коэффициент теплопроводности,S =dL - площадь действия лазерного пучка при одном цикле сканирования, причем размер сканирующего лазерного пучка сопоставим с глубиной упрочнения (h0,7d), гдеL - поперечный размер зоны упрочнения,нагр - время нагревания параллелепипеда массой mo и размером hL(d+h)2,4h2L до температуры Т 2,- доля количества тепла, которое используется для нагрева только вышеуказанного параллелепипеда до температуры Т 2,Т 2 - интегральное приращение температура вышеуказанного параллелепипеда после каждого цикла сканирования. С достаточной для оценки степенью приближения установлено С учетом (1) и (3) Тогда из уравнения (2) с учетом (4) Если mo = Sh, где последний множитель есть плотность материала, то Для упрощения оценки, заметим, что где(м 2/с) - средний коэффициент температуропроводности в диапазоне температур упрочнения. Окончательный вид интегрального соотношения (5) с учетом (6) выглядит следующим образом: причем N = Тупр/Т 2 нагр/scan. Из уравнения (4), с учетом, что mo = 2,4 h2L следует также, что мощность лазера и теплофизические характеристики материала связаны с параметрами дефлектора, благодаря чему можно оценить оптимальный размер линии сканирования При среднем для стали марки 45 порядок величинынагрева при= 5 мм 2/с и глубине прогрева h= 0,3-0,4 мм, 0,5-0,6, нагр - 0,03 с. Такое значение хорошо согласуется с практикой. С учетом вышеприведенных оценок определение параметров сканирования и выбора лазера для систем поверхностного упрочнения деталей из черных металлов оптимально при соблюдении следующих теоретических и практических положений: Размер сканирующего лазерного луча, равный 0,5-0,6 мм, является оптимальным при использовании непрерывного лазера с длиной волны 1,07 мкм и мощностью 1 кВт для упрочнения материала на глубину 0,3-0,4 мм до значений более 62 единиц HRC. При уменьшении размеров пятна для устранения переплава поверхностного слоя необходимо снижать мощность лазерного излучения по квадратичной зависимости, тем самым уменьшая глубину упрочнения и снижая производительность установки. Кроме этого, на краях зоны упрочнения начинает наблюдаться переплав упрочняемого материала. При значительном уменьшении пятна переплав поверхности наблюдается по всей зоне, и упрочнение, таким образом, практически невозможно. Увеличение размеров пятна предполагает квадратичный рост мощности лазерного излучения, что на длине волны 1,07 мкм крайне отрицательно сказывается на сроках службы оптических элементов и в частности зеркал, а также на габаритах оптического канала. Кроме этого, увеличивается площадь рассеивания тепла, что практически сводит к нулю весь положительный эффект. Значительное же повышение мощности нецелесообразно, исходя также из экономических соображений по причине очень высокой стоимости лазерных установок. Дополнительной возможностью повышения ширины зоны упрочнения является включение в состав линии сканирования участков зоны переходного процесса дефлектора при непрерывном перемещении упрочняемого материала в продольном направлении и времени переключения мощности лазера, сопоставимым и несколько меньшим времени переходного процесса дефлектора. При V= 1 м/мин необходимое уменьшение мощности в зоне переходных процессов не превышает 30%. Пример реализации способа Оптимальная длина линии сканирования с учетом полного использования амплитуды развертки дефлектора с учетом параллельно протекающих процессов нагревания и охлаждения зоны упрочнения определяется соотношением (8) с учетом уравнения (7). Для сталей марки Ст-35, Ст-40 и Ст-45 (среднее Ср= 590 Дж/кгград, Plaz = 1000 Вт, Тупр = 850 град) примерное значение L=A= 10-12 мм. Требования к полосе пропускания дефлектора могут быть определены на основании соотношения 10 Fp1/td 1/1,8 Т laz, где Т laz =220-250 мкс - время переключения режимов мощности волоконного лазера. Тогда оптимально значение частоты развертки составит 230-250 Гц, а число циклов сканированияN = Тупр/Т 2 = 2 нагрFp=14,5. В сочетании с используемой мощностью лазерного излучения это значение очень хорошо согласуется с экспериментальными данными. Так, число циклов сканирования, рассчитанное по экспериментальной формуле N= 2dFp/V, также равно 14,5. Новый способ основан на оптимальном сочетании скоростных и переходных параметров системы сканирования, динамических и спектральных характеристик лазера с требованиями к поверхностному упрочнению, что позволяет использовать полный цикл сканирования для производства упрочнения поверхности на глубину, сопоставимую с размером сканирующего лазерного пучка. Промышленное освоение изобретения готовится на территории Беларуси. Источники информации 1. Григорьянц А.Г., Сафонов А.Н. Основы лазерного термоупрочнения сплавов. - М.: Высш. шк.,1988. С. 59. 2. Патент ЕР 0836905, В 23K 26/00, C21D 1/09 от 22.04.1998. 3. Патент ЕР 0876870, В 23K 26/00, C21D 9/14 от 11.11.1998 (прототип). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ поверхностного упрочнения металлических изделий перемещающимся лазерным лучом,при котором последнему придают движение линейного продольного перемещения вдоль направления упрочнения и сканирующего движения в поперечном направлении в режиме двунаправленной пилообразной развертки лазерного луча, отличающийся тем, что сканирующее движение двунаправленной пилообразной разверткой лазерного луча реализуют со световой апертурой (10-14 мм) коллимированного лазерного пучка дефлектора при полосе пропускания, определяемой из соотношения:td - время переходного процесса дефлектора; 2td - время изменения цикла сканирования,причем диаметр сканирующего лазерного пучка на поверхности материала не превышает (0,9-1,4) толщины зоны упрочнения, а величину скорости линейной развертки лазерного луча устанавливают соразмерно числу циклов сканирования, соответственно которому упрочняемую поверхность смещают в направлении упрочнения на диаметр сканирующего пятна, а частоту сканера коррелируют с числом циклов сканирования, при последовательном воздействии которых дискретно увеличивают рост температуры поверхности до значения, при котором осуществляют процесс упрочнения в соответствии с маркой стали металлического изделия. 2. Способ по п.1, отличающийся тем, что в процессе упрочнения число циклов сканирования задают прямо пропорционально произведению коэффициента температуропроводности обрабатываемого материала на количество циклов сканирования в соответствии с продольным размером и глубиной проникновения сканирующего пятна и обратно пропорционально произведению частоты сканирования на поперечный размер зоны упрочнения. 3. Способ по п.2, отличающийся тем, что в процессе упрочнения стали количество циклов сканирования устанавливают 12-15, а скорость линейного перемещения вдоль направления упрочнения устанавливают равной или меньшей величины отношения удвоенного произведения размера сканирующего лазерного пятна на частоту сканирования к количеству циклов сканирования.

МПК / Метки

МПК: B23K 26/062, C21D 1/09, C21D 9/00

Метки: способ, металлических, изделий, лазерным, поверхностного, лучом, упрочнения, перемещающимся

Код ссылки

<a href="https://eas.patents.su/6-23676-sposob-poverhnostnogo-uprochneniya-metallicheskih-izdelijj-peremeshhayushhimsya-lazernym-luchom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ поверхностного упрочнения металлических изделий перемещающимся лазерным лучом</a>

Предыдущий патент: Шлифовальное устройство для трубных соединений на бурильной колонне

Следующий патент: Двухцилиндровая кругловязальная машина с упрощенным приводным механизмом

Случайный патент: Ковш драглайна, такелаж и система на их основе