Способ и устройство для получения углеродсодержащего топлива

Формула / Реферат

1. Способ получения углеродсодержащего топлива, в котором

топливо формуют прессованием углеродсодержащего сырья (2) с получением прессованного топливного изделия (6), а

затем добавляют заданное количество добавки (4), способствующей термической утилизации топлива, содержащей соль щелочно-земельного металла, причем

добавку (4) вводят по меньшей мере в одну или несколько поверхностей или сегментов поверхностей прессованного топливного изделия (6) посредством средств (14) введения добавки, расположенных над путем транспортировки прессованного топливного изделия (6), причем состав добавки изменяют, используя средства дозирования, входящие в средства (14) введения добавки.

2. Способ по п.1, отличающийся тем, что жидкое вещество, содержащее добавку (4), наносят на прессованное топливное изделие (6).

3. Способ по п.1, отличающийся тем, что добавка (4) содержит известь.

4. Способ по п.1, отличающийся тем, что добавку подают на поверхность с помощью нанесения кистью, распыления, тиснения, погружения в добавку прессованного топливного изделия (6), комбинации этих способов и т.п.

5. Способ по п.1, отличающийся тем, что количество извести в добавке (4) изменяют, используя средства дозирования.

6. Способ по п.1, отличающийся тем, что добавка (4) содержит воду или связующее вещество.

7. Способ по п.1, отличающийся тем, что прессованное топливное изделие (6) перемещают по заданной зоне транспортировки.

8. Способ по п.1, отличающийся тем, что добавка (4) содержит по меньшей мере один из элементов, представляющих собой кальций и магний.

9. Способ по п.1, отличающийся тем, что добавка содержит углерод.

10. Способ переработки углеродсодержащего сырья (2) предпочтительно в газообразное и/или жидкое топливо, в котором на первой стадии топливо, содержащее углерод, получают способом по меньшей мере по одному из предыдущих пунктов, а затем газифицируют в газогенераторе.

11. Устройство для реализации способа получения углеродсодержащего топлива по п.1, включающее

средство прессования (12) для осуществления прессования углеродсодержащего сырья с получением прессованных топливных изделий, и

средства введения добавки (14) для подачи добавки (4), способствующей термической утилизации топлива, к сырью,

при этом средства введения добавки расположены дальше по направлению перемещения (Т) топлива, чем средства прессования (12), и выполнены с возможностью подачи добавки по меньшей мере на одну или несколько поверхностей или сегментов поверхностей прессованного топливного изделия (6) посредством средств (14) введения добавки, расположенных над путем транспортировки прессованного топливного изделия (6), причем средства (14) введения добавки включают средства дозирования, позволяющие изменять состав добавки.

12. Устройство по п.11, отличающееся тем, что заданная зона транспортировки (18), по которой перемещают прессованное топливное изделие, расположена между средствами прессования (12) и средствами введения добавки (14).

13. Устройство по п.11, отличающееся тем, что средства введения добавки (14) содержат дополнительные средства дозирования для измерения количества добавки.

Текст

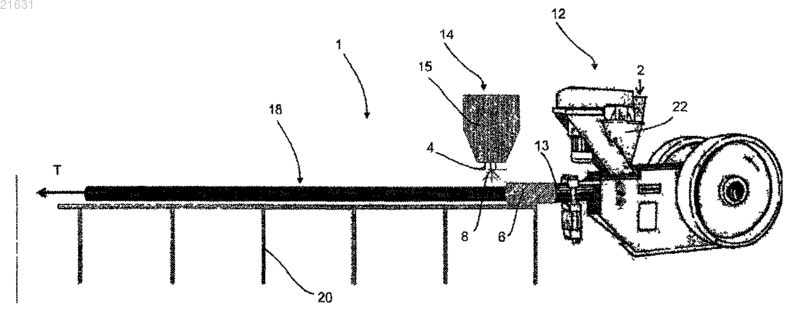

СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА Изобретение относится к способу получения углеродсодержащего топлива, в котором топливо формуют прессованием углеродсодержащего сырья и добавлением заданного количества добавки,содержащей соль щелочно-земельного металла и способствующей термической утилизации топлива. При этом на первой стадии углеродсодержащее сырь прессуют с получением таким образом прессованного топливного изделия, а затем вводят добавку по меньшей мере в одну зону прессованного топливного изделия. Также изобретение относится к устройству для получения углеродсодержащего топлива. Указанные способ и устройство приводят к улучшению топлива для оборудования, предназначенного для газификации. Изобретение относится к способу и устройству для получения углеродсодержащего топлива. Такое топливо может быть использовано, например, для превращения углеродсодержащего сырья предпочтительно в жидкое топливо. В связи с этим из уровня техники давно известна газификация биомассы для получения топлива таким образом. Так, например, способ газификации биомассы и оборудование для этого известны из DE 10227074 А 1. При этом вещества сжигают в камере сгорания, газонепроницаемо отделнной от реактора газификации, и тепловую энергию из камеры сгорания подводят в реактор газификации. Из уровня техники известно, что возобновляемые виды сырья, такие как древесина, солома, сено и масличные растения, могут быть использованы в качестве заменителей ископаемых энергоносителей,таких как нефтяное топливо и природный газ. Кроме того, мусор и отходы также, в целом, вс чаще применяют в качестве вторичного сырья и направляют на термическую утилизацию. ЕР 1837390 А 1 описывает способ и аппарат для переработки необработанной древесины и аналогичного топлива. В этом способе топливо проходит стадию сушки и затем может быть предоставлено для производства тепла. В связи с этим топливо, состоящее исключительно из биологического сырья, перерабатывают с добавлением негашной извести, и эту смесь применяют для производства тепла непосредственно или после уплотнения, наступающего вследствие перемешивания. Считается, что снижения содержания воды в топливе достигают добавлением негашной извести. Это известно, например, для шлама сточных вод, который вследствие мировых ограничительных директив вс чаще применяют в качестве сырья для термической газификации. Однако обычные первичные носители сырья, такие как уголь, в качестве энергоносителей также приобретают важность, которая в дальнейшем будет возрастать. Преобразование топлива, содержащего углерод, в тепловую энергию может происходить непосредственно или также может быть применено для производства более эффективного топлива, или же газообразного топлива, или биотоплива. Известными в этом отношении процессами являются ферментация, сжигание, переработка нефти и газификация подобного топлива. В связи с этим также известно, что термическую переработку подобного топлива выполняют в высокотемпературном диапазоне от прим. 800 С. Для того, чтобы осуществить это преобразование, сырь должно иметь низкое содержание влаги. В связи с этим известно, что сырь перед применением измельчают, например рубят, кромсают, крошат, а затем сушат и прессуют, и подают в процесс переработки в сжатом виде. В данном случае, согласно уровню техники, прессование сырья осуществляют, например, гидравлическими или механическими прессами, что ведт к более простой обработке для последующего процесса переработки. В реальных процессах термической переработки, таких как, например, сжигание или газификация,согласно уровню техники может произойти образование комков, зашлаковывание или витрификация золы, которые, в свою очередь, приводят к увеличению трудностей в очистке соответствующих установок. Соответственно из уровня техники известно, что известь или доломит добавляют к топливу для того,чтобы таким образом увеличить температуру плавления золы и температуру размягчения золы. Некоторые виды биомассы, такие как, например, солома, смола, имеют высокое содержание хлорида или калия, температура размягчения их золы составляет примерно 800 С, что значительно ниже, чем,например, температура размягчения древесины, составляющая 1200 С. В случае прессования изделия из древесины и древесных отходов добавление извести увеличивает температуру плавления золы или температуру размягчения золы и таким образом делает возможным применение прессованных топливных изделий в термическом процессе переработки при температуре более 1200 С. Это также относится соответственно к прессованным изделиям, получаемым из отходов и шлама сточных вод, с высоким содержанием минеральных веществ. Кроме того, из уровня техники известно, что предварительно сырь смешивают с добавкой, например, известью в виде порошка, а затем смесь прессуют. Однако это приводит к недостаткам во время процесса прессования, то есть прочность прессуемых изделий в результате этой операции уменьшается. Таким образом, в основе настоящего изобретения лежит задача улучшения топлива для оборудования, предназначенного для газификации. В частности, в основе изобретения лежит задача создания устройства и способа, с помощью которых добавка, улучшающая возможности газификации топлива, может быть добавлена в топливо. Кроме того, должна быть обеспечена возможность для дозирования таких добавок или добавления их в разных количествах. Кроме того, должен быть обеспечен низкопылевой способ поставки сырья, например, с известью. Согласно изобретению этого достигают способом по п.1 и устройством по п.10. В зависимых пунктах формулы изобретения представлены предпочтительные варианты реализации и дополнительные варианты их развития. В способе согласно изобретению для производства топлива, содержащего углерод, в частности, как сырья для термической утилизации, топливо создают прессованием сырья, содержащего углерод, и добавлением определнного количества добавки, содержащей химическое соединение кальция и/или магния с углеродом или без него, которая способствует термической утилизации топлива. Как правило, могут быть применены соли щелочно-земельных металлов. Согласно изобретению на первой стадии сырь, содержащее углерод, прессуют и, таким образом,-1 021631 производят прессованное изделие, представляющее собой топливо, и затем добавку подают по меньшей мере в одну зону, предпочтительно по меньшей мере на одну поверхность этого изделия. Однако подачу добавки предпочтительно проводят перед термической утилизацией, то есть, в частности, перед введением топлива в газогенератор. Согласно изобретению при подаче добавки после прессования сырья количество добавки, подаваемой к прессованному топливному изделию может быть дозировано более точно. Таким образом, предполагается, что топливо, например, из первичного сырья, такого как быстро возобновляемые источники энергии леса, остатки и отходы древесины, древесина леса, древесная щепа, солома, сено, а также из сырья ископаемого происхождения, такого как уголь, и из вторичного сырья, такого как отходы и мусор, в сжатом виде, таком как прессованное изделие, впоследствии обрабатывают добавкой, например, известью, и, тем самым, достигают повышения температуры плавления золы и температуры размягчения золы в процессе термической утилизации. Поскольку, как было указано, далее предпочтительно следует процесс термической утилизации,возможна подача добавки через поверхность прессованного топливного изделия. Однако можно было бы и не подавать добавку к прессованному топливному изделию через поверхность, а подавать е во внутреннее пространство изделия, например, с помощью полой иглы или чего-либо подобного. Согласно изобретению, в соответствии с технологическим процессом отношение количества добавки к количеству топлива также может быть легко изменено, кроме того, как указано выше, введение добавки не вредит прочности прессованного топливного изделия. В зависимости от минерального состава топливную добавку можно вносить в прессованное топливное изделие в необходимом количестве после самого процесса производства, то есть прессования топлива, так чтобы температура плавления золы и температура размягчения золы прессованного топливного изделия в термическом процессе утилизации могли быть приведены к оптимальному, а именно исключающему образование комков, зашлаковывание или витрификацию золы, уровню индивидуально для топлива. Предпочтительно добавка представляет собой известь или содержащее известь вещество. Однако могут быть применены и другие вещества, содержащие кальций и/или магний с углеродом или без него,и, в частности, породы, представляющие собой карбонат кальция, такие как, например, мел или доломит,а также оксид магния и/или оксид кальция. Жидкость, содержащую добавку или являющуюся добавкой, предпочтительно наносят на прессованное топливное изделие. Прессованные топливные изделия, таким образом, обрабатывают и получают,внося добавку, в частности, в жидком состоянии и/или различной вязкости в спрессованные изделия,которые также могут быть, например, в виде брикетов или шариков, предпочтительно на их поверхность. Применение добавки в жидком виде может предотвратить от ее выдувания и стирания при дальнейшем перемещении прессованного топливного изделия с добавкой. Предпочтительно добавку подают на несколько поверхностей или сегментов поверхностей прессованного топливного изделия. Это означает, что добавка может быть нанесена на поверхность полностью или частично, на одну сторону или на несколько сторон или также во внутреннее пространство или на внешнюю поверхность. Согласно другому предпочтительному способу добавку подают на поверхность, нанося е с помощью кисти, распыляя, нанося с помощью тиснения, погружая в не прессованное топливное изделие,комбинируя эти способы и т.п. В связи с этим можно наносить добавку, например, известь, с помощью устройства для оттиска, окраски, погружения изделия в добавку или распыления, например, валика, кисти, ванны для обработки погружением или сопла. Как указано выше, добавка во время применения находится в жидком состоянии, она может быть вязкой или жидкой консистенции. Это также зависит от оптимального для данного способа отношения количества добавки к количеству топлива. Вследствие этого в дополнение к веществу, реально способствующему термической утилизации,например, такому как известь, предпочтительно добавляют вспомогательное вещество, например, такое как вода и/или связующее вещество. В этом случае добавка состоит из извести и воды. Предпочтительно процент извести в добавке может быть изменн, в результате чего можно влиять на различные базовые условия способа. Согласно другому предпочтительному способу добавка содержит воду или связующее вещество. Это также позволяло бы, например, извести находиться в жидком виде, а также в дополнение к воде содержать связующее вещество, которое дат возможность изменять консистенцию жидкости. В данном случае это также позволило бы сначала нанести на прессованное топливное изделие слой адгезива, а на него, в свою очередь, добавку. Кроме того, при нанесении добавки применяют необработанную поверхность прессованного топливного изделия. В связи с этим, также возможно, что соответствующую жидкую добавку вводят во внутреннее пространство прессованного топливного изделия или вкрапляют е. Предпочтительно добавку подают к прессованному топливному изделию в таком количестве, что массовое содержание вещества, способствующего термической утилизации, составляет от 0,5 до 10%, предпочтительно от 1% до 3%(от общей массы топливного изделия). Согласно другому предпочтительному способу прессованное топливное изделие перемещают по заданной зоне транспортировки. В связи с этим прессованное топливное изделие можно сначала изготовить с помощью прессования, а затем транспортировать. Как было указано, с помощью внесения добавки, в частности извести, на поверхность прессованного топливного изделия температуру плавления золы или температуру размягчения золы в последующем процессе термической утилизации можно регулировать или увеличивать индивидуально для топлива. Путем добавления изменяемого количества извести на поверхность прессованного топливного изделия регулирование температуры плавления золы или температуры размягчения золы может позволить сохранять оптимальную для способа температуру реактора в процессе термической утилизации индивидуально для топлива. Также следует отметить, что упомянутое прессованное топливное изделие может иметь различные температуры плавления золы или температуры размягчения золы в зависимости от его состава. Форма прессованного изделия также может быть различной, например круглой, овальной или имеющей углы, в том числе различной толщины и длины. Прессованные топливные изделия, произведнные с высокой степенью сжатия, остаются пространственно стабильными при хранении в течение нескольких месяцев, также не происходит образования комков, слживания или слияния прессованных изделий. Вследствие этого хорошая насыпная способность и легкость дозирования прессованных изделий согласно изобретению сохраняется даже после относительно длительного времени хранения. Из-за относительно длительного времени хранения также целесообразно добавление извести к прессованному топливному изделию способом, при котором не происходит образование известковой пыли. Связь добавки или извести с поверхностью прессованного топливного изделия становится прочнее,если прессованное изделие имеет высокую температуру после операции прессования, и, вследствие этого, добавка высыхает относительно быстро. Обработанные таким способом известьсодержащие прессованные топливные изделия не проявляют недостатков в отношении прочности и стабильности по сравнению с прессованными изделиями без добавки, поскольку, как было указано, добавку предпочтительно наносят на их поверхность. Кроме того, также можно изменять отношение количества добавки к количеству топлива с помощью применения зон нанесения различного размера, причм известь может быть нанесена и на несколько сторон прессованного изделия, и введения добавки в жидком, предотвращающем образование пыли виде, то есть от маловязкой жидкости до вязкой. Более того, способ согласно изобретению позволяет регулировать количество извести описанным выше способом за короткое время реакции, так что на температуру плавления золы или температуру размягчения золы можно быстро влиять согласно минеральному составу топлива. Настоящее изобретение также относится к способу переработки продуктов, содержащих углерод,предпочтительно в жидкое топливо, при этом на первой стадии топливо, содержащее углерод, перерабатывают способом вышеописанного типа, а затем топливо газифицируют в газогенераторе, предпочтительно в газогенераторе с неподвижным слоем. Однако, иная термическая обработка топлива, полученного таким образом, также возможна. Кроме того, настоящее изобретение относится к устройству для производства углеродсодержащего топлива, которое включает средства прессования, для прессования углеродсодержащего сырья с получением прессованного топливного изделия, и средства введения добавки для подачи к сырью добавки, способствующей термической утилизации топлива. Согласно изобретению средства введения добавки расположены дальше по направлению перемещения топлива, чем средства сжатия, и выполнены таким образом, чтобы осуществлять подачу добавки по меньшей мере на одну поверхность или в одну зону прессованного топливного изделия. Вследствие этого, устройство согласно изобретению выполнено таким образом, что сначала получают прессованное топливное изделие, а затем к нему, предпочтительно на поверхность, подают добавку. Согласно предпочтительному варианту реализации способа заданную зону транспортировки, по которой можно перемещать прессованное топливное изделие располагают между средствами прессования и средствами введения добавки. В связи с этим прессованное топливное изделие также можно охлаждать во время перемещения по зоне транспортировки. Согласно другому предпочтительному варианту реализации способа средства введения добавки содержат средства дозирования, предназначенные для того, чтобы измерять количество добавки. В связи с этим средства дозирования можно сконструировать так, чтобы, например, изменять содержание извести в добавке, а также средства дозирования можно было бы сконструировать так, чтобы можно было изменять общее количество добавки, которую наносят на прессованное топливное изделие. Средства введения добавки предпочтительно содержит средства распыления или средства окраски, которое наносит добавку на прессованное топливное изделие. Согласно другому предпочтительному варианту реализации способа средства введения добавки расположены над путм транспортировки прессованного топливного изделия. В связи с этим средства введения добавки можно сконструировать так, чтобы пропитку добавкой можно было осуществлять в непрерывном потоке прессованных изделий. Другие предпочтительные варианты реализации способа представлены на прилагаемом чертеже. На чертеже показана схема устройства согласно изобретению. На чертеже изображено устройство 1 согласно изобретению. Устройство 1 содержит средства прессования 12, в которые сырье 2 можно подать с помощью средства подачи 22. С помощью средства прессования 12 из сырья производят прессованное топливное изделие 6, которое можно отвести из этого устройства через трубу 13 средства прессования 12. Позиция 14 обозначает средства введения добавки, с помощью которых осуществляют подачу добавки 4 к прессованному топливному изделию, которое уже спрессовано. В связи с этим средства введения добавки могут содержать резервуар 15 для хранения добавки. Кроме того, средства 14 введения добавки могут содержать одну или множество распылительных головок или сопл 8, предназначенных для нанесения добавки на прессованные топливные изделия 6. Кроме того, может быть использовано перемешивающее устройство (не показано), посредством которого смешивают добавку, например, вещество, способствующее термической утилизации, со вспомогательным веществом, таким как, например, вода. В связи с этим заданное количество вещества, способствующего термической утилизации, также можно регулировать с помощью перемешивающего устройства. По направлению перемещения Т за средствами введения добавки следует зона охлаждения и транспортировки 18, во время перемещения по которой происходит охлаждение прессованного изделия, представляющего собой топливо. Кроме того, могут быть использованы средства, которые расположены между средствами прессования 12 и средствами введения добавки 14, с помощью которых подают дополнительную добавку, такую как, например, адгезив, к прессованному топливному изделию. Прессованное топливное изделие 6, уже пропитанное добавкой, во время перемещения по пути, расположенному после устройства для внесения добавки, направляют на стеллаж 20, как показано на чертеже. Прессованное топливное изделие, изготовленное таким способом и пропитанное добавкой, можно хранить или также подать непосредственно в газогенератор (не показан). Вследствие высокой температуры прессованного топливного изделия добавка быстро высыхает. С другой стороны, добавку не вносят в средства прессования 12, так чтобы исключить истирание. Все признаки, раскрытые в заявке, заявлены в качестве существенных признаков настоящего изобретения, если они по отдельности или в комбинации обладают новизной по отношению к уровню техники. Список условных обозначений 1 - устройство; 2 - сырь; 4 - добавка; 6 - прессованное топливное изделие; 8 - распылительная головка; 12 - средства прессования; 13 - труба; 14 - средства введения добавки; 15 - резервуар; 18 - зона транспортировки; 20 - стеллаж; 22 - средства подачи; Т - направление перемещения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения углеродсодержащего топлива, в котором топливо формуют прессованием углеродсодержащего сырья (2) с получением прессованного топливного изделия (6), а затем добавляют заданное количество добавки (4), способствующей термической утилизации топлива, содержащей соль щелочно-земельного металла, причем добавку (4) вводят по меньшей мере в одну или несколько поверхностей или сегментов поверхностей прессованного топливного изделия (6) посредством средств (14) введения добавки, расположенных над путм транспортировки прессованного топливного изделия (6), причем состав добавки изменяют,используя средства дозирования, входящие в средства (14) введения добавки. 2. Способ по п.1, отличающийся тем, что жидкое вещество, содержащее добавку (4), наносят на прессованное топливное изделие (6). 3. Способ по п.1, отличающийся тем, что добавка (4) содержит известь. 4. Способ по п.1, отличающийся тем, что добавку подают на поверхность с помощью нанесения ки-4 021631 стью, распыления, тиснения, погружения в добавку прессованного топливного изделия (6), комбинации этих способов и т.п. 5. Способ по п.1, отличающийся тем, что количество извести в добавке (4) изменяют, используя средства дозирования. 6. Способ по п.1, отличающийся тем, что добавка (4) содержит воду или связующее вещество. 7. Способ по п.1, отличающийся тем, что прессованное топливное изделие (6) перемещают по заданной зоне транспортировки. 8. Способ по п.1, отличающийся тем, что добавка (4) содержит по меньшей мере один из элементов,представляющих собой кальций и магний. 9. Способ по п.1, отличающийся тем, что добавка содержит углерод. 10. Способ переработки углеродсодержащего сырья (2) предпочтительно в газообразное и/или жидкое топливо, в котором на первой стадии топливо, содержащее углерод, получают способом по меньшей мере по одному из предыдущих пунктов, а затем газифицируют в газогенераторе. 11. Устройство для реализации способа получения углеродсодержащего топлива по п.1, включающее средство прессования (12) для осуществления прессования углеродсодержащего сырья с получением прессованных топливных изделий, и средства введения добавки (14) для подачи добавки (4), способствующей термической утилизации топлива, к сырью,при этом средства введения добавки расположены дальше по направлению перемещения (Т) топлива, чем средства прессования (12), и выполнены с возможностью подачи добавки по меньшей мере на одну или несколько поверхностей или сегментов поверхностей прессованного топливного изделия (6) посредством средств (14) введения добавки, расположенных над путм транспортировки прессованного топливного изделия (6), причем средства (14) введения добавки включают средства дозирования, позволяющие изменять состав добавки. 12. Устройство по п.11, отличающееся тем, что заданная зона транспортировки (18), по которой перемещают прессованное топливное изделие, расположена между средствами прессования (12) и средствами введения добавки (14). 13. Устройство по п.11, отличающееся тем, что средства введения добавки (14) содержат дополнительные средства дозирования для измерения количества добавки.

МПК / Метки

МПК: C10L 5/44, C10L 5/02, C10L 5/32

Метки: топлива, углеродсодержащего, способ, получения, устройство

Код ссылки

<a href="https://eas.patents.su/6-21631-sposob-i-ustrojjstvo-dlya-polucheniya-uglerodsoderzhashhego-topliva.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для получения углеродсодержащего топлива</a>

Предыдущий патент: Устройство для сбора и эвакуации анодных газов из-под укрытия электролизера с обожженными анодами

Следующий патент: Не содержащий глицерин осмотический слабительный суппозиторий и способ его получения

Случайный патент: Способ получения пищевого продукта, пищевой продукт и закваска для его получения (варианты)