Способ и устройство для конверсии углеродсодержащего сырья

Номер патента: 20334

Опубликовано: 30.10.2014

Авторы: Каммерлохер Хельмут, Йоханнссен Свен, Стевановик Драган

Формула / Реферат

1. Способ конверсии в топливо углеродсодержащего сырья, включающий стадии

газификации углеродсодержащего сырья (2) в газогенераторе (1), причем нагретый водяной пар (3) подают в газогенератор (1) и используют для газификации;

очистки синтез-газа, образующегося при газификации;

изменения температуры синтез-газа посредством блока (7, 8, 10) регулирования температуры;

конверсии синтез-газа в жидкое топливо посредством каталитической химической реакции, причем для конверсии используют реактор Фишера-Тропша (11),

отличающийся тем, что газификация представляет собой аллотермическую газификацию, отработанное тепло по меньшей мере от одного химического процесса, осуществляемого после газификации, применяют для получения насыщенного водяного пара, а в качестве газифицирующего агента и теплоносителя применяют нагретый до температуры выше 1000°С водяной пар (3) для осуществления газификации, причем в газогенератор (1) подают дополнительную газообразную среду для дополнительного увеличения температуры в газогенераторе (1).

2. Способ по п.1, отличающийся тем, что углеродсодержащее сырье представляет собой биомассу.

3. Способ по п.1, отличающийся тем, что в газогенератор (1) совместно с водяным паром (3) подают дополнительную газообразную среду.

4. Способ по п.1, отличающийся тем, что газогенератор (1) представляет собой противоточный газогенератор с неподвижным слоем.

5. Способ по пп.2-4, отличающийся тем, что рабочая температура в газогенераторе (1) всегда превышает температуру плавления шлака.

6. Способ по п.1, отличающийся тем, что очистку синтез-газа осуществляют с помощью циклона (4) и предпочтительно с помощью батарейного циклона.

7. Способ по п.6, отличающийся тем, что после процесса очистки молекулярные структуры остаточных смол разлагают на короткоцепочечные молекулярные структуры.

8. Способ по п.6, отличающийся тем, что получаемые смолы и пыль в основном отделяют совместно в циклоне, особенно предпочтительно в батарейном циклоне (4) и сжигают в регенераторах с насыпным теплоносителем (17 и 18).

9. Способ по п.1, отличающийся тем, что отработанное тепло по меньшей мере от одного процесса, осуществляемого после газификации, применяют для получения насыщенного водяного пара.

10. Способ по п.9, отличающийся тем, что заданную часть образующегося синтез-газа направляют в отходящий газ (15), получаемый во время синтеза.

11. Способ по п.1, отличающийся тем, что предусмотрено устройство для повышения давления, увеличивающее давление синтез-газа, направляемого на конверсию.

12. Способ па п.1, отличающийся тем, что насыщенный водяной пар (14) перегревают с помощью источника тепла и расширяют на паровой турбине до подачи на регенераторы с насыпным теплоносителем (17, 18).

13. Способ по п.1, отличающийся тем, что конденсат, получаемый во время конверсии, используют в качестве дополнительной жидкости к конденсату из конденсатора (8) для получения насыщенного водяного пара (3).

14. Способ по п.1, отличающийся тем, что нагревают трубопроводы (20 и 21) и циклон (4).

15. Способ по п.14, отличающийся тем, что для разделения воды и смолы применяют конденсатор (8).

16. Способ по п.1, отличающийся тем, что для крекинга смол, образующихся при газификации, в дополнение к перегреву пара также применяют высокие температуры в регенераторах с насыпным теплоносителем (17 и 18).

17. Способ конверсии в топливо углеводородсодержащего сырья, включающий стадии

газификации углеродсодержащего сырья (2) в газогенераторе (1), причем в газогенератор (1) подают нагретый водяной пар (3), который применяют для газификации;

очистки синтез-газа, образующегося при газификации;

изменения температуры синтез-газа посредством блока (7, 8, 10) регулирования температуры;

конверсии синтез-газа в жидкое топливо посредством каталитической химической реакции, причем для конверсии применяют реактор Фишера-Тропша (11),

отличающийся тем, что отработанное тепло по меньшей мере от одного химического процесса, осуществляемого после газификации, применяют для получения насыщенного водяного пара, а нагретый до температуры выше 1000°С водяной пар (3) применяют как в качестве газифицирующего агента, так и теплоносителя для осуществления газификации и в газогенератор (1) подают дополнительную газообразную среду отдельно от нагретого водяного пара (3) для оказания влияния на соотношение водорода и оксида углерода в получаемом газе.

18. Способ по п.17, отличающийся тем, что углеродсодержащее сырье представляет собой биомассу.

19. Способ по п.17, отличающийся тем, что дополнительная газообразная среда имеет температуру ниже 600 и предпочтительно ниже 400°С.

20. Способ по п.17, отличающийся тем, что газификация представляет собой аллотермическую газификацию.

21. Устройство (35) для конверсии углеродсодержащего сырья в жидкое топливо, содержащее газогенератор (1), в котором углеродсодержащее сырье газифицируют нагретым водяным паром, по меньшей мере один блок очистки (4, 6) для очисти синтез-газа, получаемого в процессе газификации, по меньшей мере один блок (7, 8, 10) регулирования температуры для изменения температуры образующегося синтез-газа и блок конверсии (11) для конверсии синтез-газа в жидкое топливо, отличающееся тем, что устройство (25) содержит устройство для получения отработанного тепла, получаемого по меньшей мере от одного химического процесса, осуществляемого после газификации, и используемого для получения насыщенного водяного пара, по меньшей мере одно нагревательное устройство (17, 18), нагревающее водяной пар до температуры выше 1000°С, и линию подачи (71) для подачи дополнительной газообразной среды в газогенератор (1) для оказания влияния на соотношение водорода и оксида углерода в получаемом газе.

22. Устройство по п.21, отличающееся тем, что углеродсодержащее сырье представляет собой биомассу.

23. Устройство (35) по п.21, отличающееся тем, что блок очистки представляет собой циклон (4) и предпочтительно батарейный циклон.

24. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрен дополнительный блок очистки для очистки от остаточных смол.

25. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрены два блока для изменения температуры: газовый холодильник (7) и конденсатор (8), расположенный на выходе от указанного газового холодильника (7).

26. Устройство (35) по пп.21-23, отличающееся тем, что устройство (35) содержит транспортирующее устройство (5), расположенное между блоком очистки (4) и газогенератором (1) и подающее в газогенератор (1) продукт, полученный в процессе очистки.

27. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрены по меньшей мере два нагревательных устройства (17, 18), причем по меньшей мере два из этих нагревательных устройств (17, 18) работают в противофазе.

28. Устройство (35) по пп.21-23, отличающееся тем, что устройство включает линию подачи (71) для подачи газообразной среды в газогенератор отдельно от водяного пара (3).

29. Способ по пп.1, 17-20, отличающийся тем, что устройство (35) по пп.21-28 применяют для выполнения указанного способа.

Текст

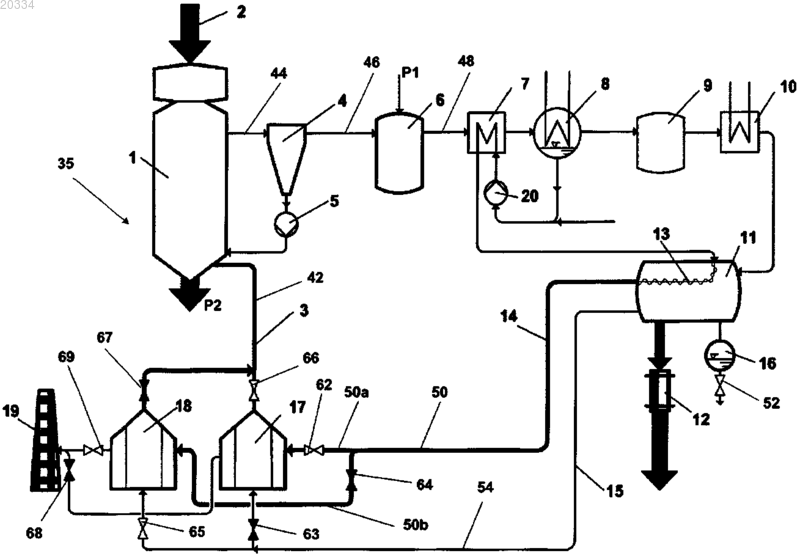

СПОСОБ И УСТРОЙСТВО ДЛЯ КОНВЕРСИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ Изобретение относится к способу и устройству (35) для конверсии углеродсодержащего сырья,в частности биомассы, в топливо. Согласно этому способу вначале в газогенераторе (1) с применением нагретого водяного пара (3) осуществляют аллотермическую газификацию сырья. После очистки синтез-газа, образующегося в процессе газификации и охлаждения синтез-газа,синтез-газ конвертируют в жидкое топливо, применяя катализируемую химическую реакцию. Согласно изобретению нагретый водяной пар с температурой выше 1000 С применяют как в качестве газифицирующего агента, так и в качестве теплоносителя для газификации. Изобретение относится к способу и устройству для конверсии углеродсодержащего сырья в предпочтительно жидкое топливо. Изобретение будет описано на примере биомассы, но следует указать, что способ согласно изобретению и устройство согласно изобретению также можно применять для переработки других углеродсодержащих продуктов. В частности, изобретение касается производства видов топлива BtL (биомасса в жидкое топливо). Этот термин обозначает топливо, синтезированное из биомассы. В противоположность биодизельному топливу топливо BtL главным образом получают из тврдой биомассы, такой как, например, древесина, солома, биоотходы, мясная и костная мука или сахарный тростник, а также из целлюлозы или гемицеллюлозы, а не только из растительного масла и маслосодержащих плодов. Существенными преимуществами данного синтетического биотоплива являются его высокий выход как в расчете на биомассу, так и по отношению к посевной площади, который составляет вплоть до 4000 л на гектар, что ставит его вне конкуренции в сравнении с пищевыми сельскохозяйственными культурами. Кроме того, это топливо имеет высокий потенциал в плане уменьшения выбросов СО 2 более чем на 90%, а его высокое качество не создает каких-либо ограничений в применении как для существующих, так и возможно разработанных в обозримом будущем поколений двигателей. При производстве топлива BtL, как правило, на первой стадии процесса проводят газификацию биомассы с последующим генерированием синтез-газа. Последний перерабатывают при повышенном давлении и повышенной температуре с получением жидкого топлива. Под топливом понимают такие вещества, которые можно применять в виде горючих веществ для двигателей внутреннего сгорания, такие как, в частности, но не исключительно, метанол, метан, бензол,дизельное топливо, парафины, водород и т.п. Предпочтительно жидкое топливо производят в условиях окружающей среды. Из предшествующего уровня техники известны так называемые автотермические способы, в которых в качестве газифицирующего агента применяют воздух или кислород таким образом, что необходимая для газификации энергия выделяется при неполном сгорании сырья. Эти способы являются относительно простыми, но имеют тот недостаток, что в получаемом газе содержится большая доля диоксида углерода. Некоторое количество вводимого сырья используется в качестве горючих веществ и поэтому становится недоступно для получения синтез-газа. Более того, при применении в качестве газифицирующего агента воздуха в синтез-газе содержится большая доля азота, в результате чего, в свою очередь, уменьшается теплотворная способность. В уровне техники известны различные типы газогенераторов, таких как, например, автотермические газогенераторы с неподвижным слоем или также автотермические газогенераторы с газификацией в потоке (ср. SunDiesel - продукт Choren - Erfahrungen und neueste Entwicklungen, Matthias Rudloff in "Synthetische Biokraftstoffe", Series "nachwachsende Rohstoffe", Vol. 25, Landwirtschaftsverlag GmbH, Mnster 2005). В так называемых аллотермических способах необходимая для газификации энергия поступает извне, поэтому сам газогенератор не выделяет дополнительных количеств СО 2, и, таким образом, отсутствуют потери исходного материала в виде горючего вещества для генерирования энергии. Поэтому в качестве газифицирующего агента также возможно применять водяной пар (для эндотермической реакции). Это приводит к повышенным концентрациям водорода (Н 2) в синтез-газе. Это полезно, если для генерирования жидкого топлива применяют синтез-газ (например, в условиях синтеза Фишера-Тропша). Также, к примеру, из предшествующего уровня техники известны газогенераторы с псевдоожиженным слоем, работающие по принципу Гюссинга ("Gussing"). В этом случае необходимая для газификации энергия поступает путем подачи слоя горячего песка (при температуре 950 С). Предварительный нагрев этого песка опять же осуществляется путм сгорания вводимого сырья (в данном случае биомассы). Таким образом, и в данном случае ценное сырь применяется в качестве источника энергии, что уменьшает удельный выход продукта. Кроме того, способы газификации, известные из предшествующего уровня техники, не могут сочетаться или плохо сочетаются с так называемым синтезом Фишера-Тропша. Были сделаны попытки скомбинировать известные способы газификации с установками для синтеза жидкого топлива (такие как, например, реактор Фишера-Тропша), но это привело к созданию способов получения жидкого топлива,имеющих от очень плохой до умеренной степени эффективности. В ходе дорогостоящих исследований было обнаружено, что синтез Фишера-Тропша требует использования конкретного состава синтез-газа(соотношение Н 2 и СО более или 2). До сих пор увеличение этого соотношения могли достичь посредством так называемой реакции сдвига: СО+Н 2 ОСО 2+Н 2. В продолжении разработки новых видов топлива, в частности возобновляемых видов топлива, недавно были разработаны различные способы их получения. В патенте DE 19517337 С 2 раскрывается способ газификации биомассы и соответствующее устройство. В этом случае в камеру реактора устанавливаются два электрода, питаемые от источника питания,при этом между этими электродами возникает электрическая дуга. Патент DE 10227074 А 1 описывает способ газификации биомассы и соответствующую установку. В этом случае вещества сгорают в камере сгорания, газонепроницаемо отделенной от реактора для газификации, а термическая энергия из камеры сгорания податся в реактор для газификации. В патенте DE 19836428 С 2 описываются способы и устройства для газификации биомассы, в частности древесных материалов. В этом случае на первой стадии газификации имеет место газификация с неподвижным слоем при температурах до 600 С и на последующей второй стадии газификации имеет место газификация с псевдоожиженным слоем при температурах от 800 до 1000 С. В патенте DE 102005006305 А 1 раскрывается способ получения горючих газов и синтез-газов с образованием водяного пара высокого давления. В этом способе применяются процессы газификации в газогенераторе с газификацией в потоке при температурах ниже 1200 С. В международной публикации WO 2006/043112 раскрывается способ и установка для обработки биомассы. В этом случае для газификации применяют водяной пар при температурах от 800 до 950 С. Для газификации используют принцип газификации в псевдоожиженном слое. Однако данный способ непригоден для газификации сырья с низкими температурами плавления шлака, которая характерна для многих видов биомассы, соломы и т.п. Более того, температура водяного пара в диапазоне от 800 до 950 С, описанная в данной работе, недостаточны для обеспечения полностью аллотермической газификации. Таким образом, необходимо постоянно подмешивать некоторое количество воздуха, что, в свою очередь, создат проблемы с диоксидом углерода и азотом в синтез-газе. В международной публикации WO 2006/043112 А 1 для нагрева водяного пара применяют рекуперативный теплообменник. Такие теплообменники имеют недостатки: они весьма дороги, а также их очень затратно и сложно обслуживать. Более того, данный способ не позволяет использовать значительное количество бросового тепла от реактора Фишера-Тропша, которое образуется в процессе синтеза. Таким образом, задачей настоящего изобретения является создание способа и устройства для газификации углеродсодержащего сырья, которые бы позволили достичь высокой эффективности и высокого коэффициента полезного действия. Другой задачей является создание способа, который бы позволял рекуперировать образующуюся энергию обратно в процесс. Более конкретно, задачей является создание способа газификации, обеспечивающего эффективную конверсию сырья и в то же время особенно благоприятное соотношение между водородом и оксидом углерода в синтез-газе. В дополнение, для достижения хорошей рентабельности устройство согласно изобретению также должно быть в целом пригодным для меньших мощностей и возможной децентрализованной эксплуатации с применением различных видов сырья. Это достигается применением способа по п.1 и устройства по п.12. Предпочтительные варианты реализации и дополнительные усовершенствования изложены в зависимых пунктах формулы изобретения. В способе согласно изобретению для конверсии углеродсодержащих продуктов и, в частности,биомассы в жидкое топливо на первой стадии углеродсодержащее сырье газифицируют в газогенераторе,причм в газогенератор вводят нагретый водяной пар. На следующей стадии синтез-газ, полученный при газификации, очищают, и в дальнейшем его температуру предпочтительно изменяют. Предпочтительно синтез-газ охлаждают. На последней стадии синтез-газ конвертируют в жидкое топливо посредством катализируемой химической реакции, при этом для данной конверсии предпочтительно применяют реактор Фишера-Тропша. Согласно изобретению газификация представляет собой полностью аллотермическую газификацию, а нагретый водяной пар служит одновременно газифицирующим агентом и теплоносителем для газификации и имеет температуру выше 1000 С. Под аллотермической газификацией понимают процесс, тепло для которого поступает извне. Таким образом, способ согласно изобретению подразделяют по меньшей мере на три стадии процесса, в котором первоначально проводят аллотермическую газификацию сырья (такого как биомасса и в особенности солома) с применением водяного пара, который служит как газифицирующий агент и энергоноситель. На следующей стадии процесса газ очищают, в частности, от пыли и смолы, и затем данные вещества предпочтительно возвращают в процесс газификации. Далее, синтез-газ конвертируют в жидкое топливо предпочтительно в условиях синтеза Фишера-Тропша. Для того чтобы достичь согласно изобретению полностью аллотермической газификации необходимо, чтобы температура применяемого водяного пара была значительно выше средней температуры газификации. Поэтому применяют температуры по меньшей мере 1000 С, но предпочтительно температуры, превышающие 1200 С, и особенно предпочтительно более 1400 С. При применении в качестве газифицирующего агента и энергоносителя перегретого водяного пара достигается большой избыток водяного пара в газогенераторе. Этот избыток предпочтительно всегда превышает двукратный, особенно предпочтительно превышает трехкратный избыток. Вследствие избытка водяного пара, с одной стороны, уменьшается образование смолы, а с другой стороны, образующиеся смолы имеют значительно более короткие цепи и поэтому обладают большей вязкостью, чем при газификации в отсутствие избытка водяного пара. Более того, соотношение между водородом и оксидом углерода (Н 2/СО), по меньшей мере, равно или даже превышает 2, что является особенно благоприятным для последующего синтеза ФишераТропша. Наконец, высокая концентрация водяного пара в получаемом газе также делает возможным разрушение остаточных смол в термической крекинг-установке, предпочтительно устанавливаемой вниз по потоку. Более конкретно, их можно более легко разрушить в атмосфере с относительно более высоким содержанием водяного пара. В рекуперативных теплообменниках, применяемых на данном уровне техники, не представлялось возможным достичь таких температур водяного пара. Однако можно применять генераторы с насыпным теплоносителем, описанные, например, в ЕР 0620909 В 1 или патенте DE 4236619 С 2. Содержание описания ЕР 0620909 В 1 и патента DE 4236619 С 2 в полном объме включены в настоящее изобретение посредством ссылки. Применение таких регенераторов с насыпным теплоносителем приводит к более эффективному устройству по сравнению с регенераторами, известными в данной области техники. В одном предпочтительном варианте реализации получают синтез-газ с особенно высоким отношением Н 2/СО, более конкретно с отношением, превышающим 2. В еще одном предпочтительном варианте реализации дополнительную газообразную среду подают в газогенератор вместе с водяным паром. Указанная дополнительная газообразная среда представляет собой предпочтительно кислород или воздух, нагреваемые водяным паром до температуры водяного пара и направляемые в газогенератор. В еще одном предпочтительном варианте реализации наивысшая температура в газогенераторе всегда выше температуры плавления шлака. Таким образом, шлак может быть удалн в жидком состоянии. Предпочтительно газогенератор представляет собой противоточный газогенератор с неподвижным слоем. В основном могут применяться различные типы газогенераторов, известных на данном уровне техники. Однако особое преимущество противоточного газогенератора с неподвижным слоем заключается в том, что внутри реактора образуются отдельные зоны, в которых устанавливаются различные температуры и поэтому происходят различные процессы. Различие температур основано на том, что соответствующие процессы имеют высокую экзотермичность и тепло приходит только снизу. Таким образом, очень высокие температуры водяного пара особенно предпочтительны. Так как наивысшие температуры водяного пара превалируют в зоне входа газифицирующего агента, всегда можно создать условия для удаления жидкого шлака. Это особенно полезно при газификации биомассы, поскольку в этом случае температуры плавления шлака различаются очень сильно в зависимости от типа горючих веществ и свойств почвы. Ранее было невозможно получать различные виды горючих веществ, применяя один конкретный тип газогенератора, и таким образом адаптироваться к рыночной ситуации. Однако вследствие применения высоких температур стало, в принципе, возможно согласно изобретению скомпоновать процесс таким образом, чтобы образующийся шлак всегда удалялся в жидкой форме. В случае, если температура плавления шлака окажется особенно высокой, предпочтительно к горючим веществам можно добавлять заранее определнное количество флюса. Посредством вышеописанной одновременной подачи кислорода или воздуха в зоне удаления шлака можно достичь дополнительного увеличения температуры. Предпочтительно очистка синтез-газа происходит в циклоне и более предпочтительно в батарейном циклоне. При таком процессе можно отделить и предпочтительно вернуть обратно в газогенератор образующиеся смолы и пыль. Поскольку пиролитические газы не проходят через какие-либо дополнительные горячие зоны, содержание смолы в получаемом газе относительно велико. Эта смола не должна попадать в реактор синтеза Фишера-Тропша, так как смола наносит вред применяемым в нм катализаторам. Кроме того, смола имеет большую энергоемкость, что, следовательно, оказывает отрицательное влияние на эффективность процесса. Смола вместе с поднимающейся пылью таким образом предпочтительно отделяется непосредственно после газогенератора в циклоне и более предпочтительно в батарейном циклоне и затем впрыскивается в высокотемпературную зону газогенератора посредством подходящего насоса. Циклон представляет собой центробежный сепаратор, в котором вещество, которое необходимо разделить, подается по касательной в вертикальный конусообразный книзу цилиндр, и таким образом находиться во вращательном движении. Посредством центробежной силы, действующей на частицы пыли, последние начинают закручиваться к внешней стенке, задерживаться на ней и падать в зону сбора пыли, находящейся внизу. Предпочтительно после процесса очистки остаточные смолы расщепляют на короткоцепочечные молекулярные структуры. Особенно предпочтительным является применение термической крекингустановки, в которой остаточные смолы расщепляют на более короткие молекулярные структуры при действии очень высоких температур, особенно предпочтительно от 800 до 1400 С, предпочтительно также при подаче небольшого количества кислорода или воздуха. В течение этого так называемого термического крекинга синтез-газ доводят до очень высоких температур, в результате чего расщепляются длинноцепочечные молекулярные структуры. В то же время посредством данного процесса удаляется остаточное количество пыли. Таким образом, очистка в циклоне является первой стадией очистки, а очистка в крекинг-установке является второй стадией очистки. Особенно предпочтительно дополнительно подавать по магистральной линии в описанную крекинг-установку сильно перегретый газифицирующий агент, а именно водяной пар. Таким образом, в дополнение к термическому крекингу применяется газифицирующий агент. Согласно дополнительному предпочтительному варианту реализации синтез-газ охлаждают в газоохладителе и затем предпочтительно в конденсаторе, где избыточный водяной пар конденсируется и может применяться для рекуперации тепла. Таким образом, уменьшается количество синтез-газа и в то же время увеличивается соотношение двух наиболее важных компонентов, а именно СО и Н 2. В конденсаторе также вымываются остаточные количества загрязнителей, таких как пыль и смолы. При необходимости определенно существует возможность удалять остаточные количества загрязнителей при их содержании порядка миллионных долей, например, применением промывного аппарата, содержащего в качестве катализатора ZnO. В дополнительном варианте реализации синтез-газ освобождают в циклоне только от пыли, поэтому смолы остаются в синтез-газе. Это достигается посредством систем электронагрева, с помощью которых трубопровод и циклон поддерживаются при температурах выше температуры конденсации смол. Смолы удаляют из синтез-газа в конденсаторе вместе с водой. Эта "вода со смолой" образует поддающуюся прокачке насосом суспензию, которую упаривают, перегревают и возвращают обратно в процесс газификации. Таким образом, в промывном аппарате для удаления СО 2 и теплообменнике синтез-газ предпочтительно доводят до состава и температуры, оптимальных для последующего синтеза Фишера-Тропша. Количество СО 2 в синтез-газе уменьшают в указанном промывном аппарате для удаления СО 2 или в (напорная система)/(вакуумная система) (PSA/VSA система) с применением технологии молекулярных сит с целью обеспечить оптимальные условия для протекания синтеза Фишера-Тропша и поддержания энергоэффективности установки в целом. Синтез-газ предпочтительно предварительно нагревают в предварительно нагретом газонагревателе до температуры, идеальной для синтеза Фишера-Тропша. Предпочтительно тепло, отработанное по меньшей мере в одном процессе, следующем после газификации, применяется для производства насыщенного водяного пара. В этом случае, например, можно использовать бросовое тепло от описанного газового холодильника для предварительного нагрева воды при производстве насыщенного водяного пара. Более того, бросовое тепло, получаемое в самом реакторе Фишера-Тропша, также может применить для производства насыщенного водяного пара. Экзотермическая реакция синтеза в реакторе Фишера-Тропша требует постоянного и равномерного охлаждения. Предпочтение отдают охлаждению кипящей водой с последующим образованием насыщенного водяного пара. Кроме жидкого топлива, при описанном охлаждении в качестве побочных продуктов образуется так называемый отходящий газ, состоящий из непрореагировавшего синтез-газа и газообразных продуктов синтеза, водяного конденсата и насыщенного водяного пара. Чтобы достичь по способу очень высокой энергоэффективности, особенно предпочтительно, чтобы все потоки отработанной тепловой энергии или их как можно большая часть подавалась в реактор газификации. Таким образом, энергию из газового холодильника, используемую для предварительного нагрева воды, применяют для производства перегретого пара в качестве газифицирующего агента, бросовое тепло при охлаждении реактора ФишераТропша применяют для получения насыщенного водяного пара, а химически связанную энергию отходящего газа применяют для перегрева водяного пара при сгорании в реакторах с насыпным теплоносителем. Следовательно, образующиеся в результате потоки отработанной энергии из газового холодильника и реактора Фишера-Тропша направляются обратно в газогенератор в виде перегретого водяного пара,что позволяет повысить эффективность по сравнению с прототипом. В дополнительном предпочтительном варианте реализации изобретения заранее определнная порция образующегося в результате синтез-газа направляется в отходящий газ, образующийся при синтезе. В данном случае это предпочтительно достигается применением обводной линии, соединнной с реактором Фишера-Тропша. В дополнительном варианте реализации изобретения также можно применять избыточное количество насыщенного водяного пара для передачи внешнему или внутреннему потребителю тепла. Также возможно с помощью теплообменников передавать тепло отходящего газа, уходящего из описанного рекуператора с насыпным слоем, внешним или внутренним потребителям тепла. В дополнительном предпочтительном варианте реализации изобретения предлагается устройство,создающее повышенное давление, которое увеличивает давление синтез-газа, направляемого на конверсию. Например, может быть предложен газовый компрессор, увеличивающий давление синтез-газа после конденсатора до значения, необходимого в реакторе Фишера-Тропша. В целом устройство может также быть пригодным для создания давления, благоприятного для протекания синтеза в реакторе ФишераТропша. Таким образом, можно увеличить эффективность процесса в целом. В дополнительном предпочтительном варианте реализации изобретения насыщенный водяной пар перегревается посредством подходящего внутреннего или внешнего источника тепла и расширяется в паровой турбине перед подачей на регенераторы с насыпным теплоносителем. Более конкретно, установка в целом за исключением реактора Фишера-Тропша и трубопроводов для водяного пара может находиться не под давлением, и энергия, необходимая для нагнетания синтезгаза, может быть получена от паровой турбины. Следовательно, стоимость инвестиций может быть снижена при сохранении той же степени эффективности. В дополнительном предпочтительном варианте реализации изобретения для получения насыщенного водяного пара конденсат из конденсатора используется в качестве дополнительной жидкости к конденсату, получаемому во время конверсии. Таким образом, обеспечивается полный замкнутый водяной цикл. В дополнительном способе реализации согласно изобретению нагретый пар применяют как в качестве газифицирующего агента, так и в качестве теплоносителя и он имеет температуру, превышающую 1000 С. Кроме того, дополнительная газообразная среда податся в газогенератор отдельно от нагретого водяного пара. Преимущественно дополнительная газообразная среда имеет температуру ниже 600 С,предпочтительно ниже 400 С и особенно предпочтительно ниже 300 С. Также можно создать и комнатную температуру. В дополнительном предпочтительном варианте реализации изобретения газификация представляет собой аллотермическую газификацию. Посредством раздельной подачи воздуха и водяного пара можно достичь состояния, когда не нужно нагревать воздух, предпочтительно фактически не участвующий в процессе газификации, что приводит к увеличению общей энергоэффективности. В дополнительном способе реализации согласно изобретению слегка нагретый воздух или кислород таким образом вводят в реактор раздельно от нагретого водяного пара. Эту добавку воздуха или кислорода применяют для коррекции состава газов, а не для обеспечения энергии, поскольку энергия подводится посредством перегретого водяного пара (аллотермическая газификация). Добавлением воздуха или кислорода можно повлиять на соотношение водорода (Н 2) и оксида углерода (СО) в получаемом газе. Благоприятным соотношением для синтеза Фишера-Тропша являются соотношения Н 2/СО от 2,15 до 1. Более того, добавка воздуха или кислорода не влияет на температуру газификации и соотношения СО 2 и СН 4 в получаемом газе. Настоящее изобретение относится также к устройству для конверсии углеродсодержащего сырья и,в особенности, биомассы в жидкое топливо, отличающемуся тем, что данное устройство включает газогенератор, в котором углеродсодержащее сырь газифицируется посредством нагретого водяного пара,по меньшей мере один очищающий блок элемент для очистки синтез-газа, образующегося при газификации, по меньшей мере один температуро-изменяющий блок для изменения температуры получаемого в результате синтез-газа и преобразовательный блок для конверсии синтез-газа в жидкое топливо. Согласно изобретению устройство включает по меньшей мере одно нагревательное устройство, в котором водяной пар нагревается до температуры выше 1000 С. Температуро-изменяющий блок представляет собой охлаждающее устройство. Предпочтительно очищающий блок представляет собой циклон и, в частности, предпочтительно батарейный циклон. В дополнительном предпочтительном варианте реализации устройство включает дополнительный очищающий блок для очистки от остаточных смол. Он представляет собой, в частности, но не исключительно, вышеописанную крекинг-установку. В дополнительном предпочтительном варианте реализации изобретения предусмотрены два охлаждающих устройства в виде газового холодильника и конденсатора, расположенного на выходе из этого газового холодильника. В дополнительном предпочтительном варианте реализации изобретения устройство включает транспортное приспособление, расположенное между очищающим блоком и газогенератором, которое транспортирует продукт обратно в газогенератор, в частности смолу, получаемую в процессе очистки. В дополнительном предпочтительном варианте реализации изобретения предусмотрены по меньшей мере два нагревающих устройства, при этом по меньшей мере два из этих нагревающих устройств работают в противофазе. Таким образом, может быть обеспечен постоянный процесс нагрева. Настоящее изобретение также относится к способу, аналогичному вышеописанному, отличающемуся тем, что для выполнения способа применяется устройство, аналогичное вышеописанному. Дополнительные преимущества и варианты реализации будут очевидны из прилагаемых графических материалов. Описание чертежей На фиг. 1 представлена схема устройства согласно изобретению. На фиг. 2 представлен детальный вид устройства, изображнного на фиг. 1, с целью продемонстрировать процесс нагрева водяного пара. На фиг. 3 представлен детальный вид устройства, изображнного на фиг. 1, с целью продемонстрировать процесс очистки синтез-газа. На фиг. 4 представлен детальный вид устройства, изображнного на фиг. 1, согласно дополнительному варианту реализации. На фиг. 5 представлен дополнительный детальный вид устройства, изображнного на фиг. 1, согласно дополнительному варианту реализации. На фиг. 6 представлена альтернативная технологическая схема, на которой показаны конденсаторы для очистки от смол и воды из синтез-газа и регенераторы, применяемые в качестве пароперегревателей а также крекинг-установка для смол, образующихся во время газификации. На фиг. 7 представлена альтернативная технологическая схема с добавлением воздуха или кислорода после перегрева водяного пара. На фиг. 1 показана схема устройства 35 согласно изобретению для конвертирования углеродсодержащего сырья в синтез-газ с целью последующего синтеза жидкого топлива. На схеме позицией 1 обозначен противоточный реактор с неподвижным слоем. Сырь 2 подают в реактор 1 сверху, а газифицирующий агент 3 поступает снизу по линии подачи 42. Таким образом, газифицирующий агент 3 и получаемый синтез-газ протекают через реакционную камеру в направлении, противоположном направлению потока горючих материалов. Шлак, образующийся в газогенераторе 1, выгружают вниз, иначе говоря, в направлении стрелки Р 2. По выходу из реактора 1 синтез-газ по линии 44 проходит в циклон или предпочтительно в батарейный циклон. В данном циклоне 4 большая часть смолы и пыли отделяется и вводится обратно в высокотемпературную зону газогенератора 1 при помощи насоса 5. Таким образом, происходит предварительная очистка синтез-газа. Синтез-газ, содержащий остаточную смолу вместе с остаточными количествами пыли, проходит по дополнительной линии 46 в термическую крекинг-установку 6. В данной термической крекинг-установке при максимальных температурах от 800 до 1400 С разлагается остаточная смола вместе с пылью. Для достижения необходимой температуры непосредственно в высокотемпературную зону при необходимости может вводиться заранее определнное количество кислорода и/или воздуха, таким образом может быть достигнуто частичное окисление смол (см. стрелку Р 1). После термической крекинг-установки синтез-газ по линии 48 поступает в газовый холодильник 7. В этом газовом холодильнике синтез-газ охлаждается, при этом избыточный водяной пар конденсируется в расположенном вниз по потоку конденсаторе 8. При необходимости количество СО 2 в синтез-газе может быть уменьшено при помощи промывного аппарата для СО 2 9 или системы PSA/VSA с применением технологии молекулярных сит. Дополнительно могут быть полностью удалены остаточные количества загрязнителей (в диапазоне м.д.), например, при помощи промывного аппарата (не показан) с применением ZnO. Номер 10 обозначает газонагреватель предварительного нагрева, в котором синтез-газ предварительно нагревается до температуры, пригодной для протекания последующего синтеза ФишераТропша. Номер 11 обозначает реактор Фишера-Тропша, в котором при благоприятных термодинамических условиях, т.е. при соответствующем давлении и температуре, из синтез-газа получают синтетическое жидкое топливо 12, например BtL, при газификации биомассы. В качестве побочных продуктов данного синтеза при охлаждении 13 реактора получаются насыщенный водяной пар 14, а также отходящий газ 15,состоящий из непрореагировавшего синтез-газа и газообразных продуктов синтеза. Также образуется водяной конденсат 16. Данный водяной конденсат 16 может быть дренирован через клапан 52. Насыщенный водяной пар 14 затем проходит по соединительной линии 50, которая разделяется на две подлинии 50 а и 50b, соединяющиеся с двумя регенераторами с насыпным теплоносителем 17 и 18. В этих регенераторах с насыпным теплоносителем водяной пар перегревается до необходимой температуры. В устройстве, показанном на фиг. 1, предусмотрены два регенератора с насыпным теплоносителем 17, 18, что позволяет эксплуатацию установки в постоянном режиме. В то время как водяной пар перегревается в регенераторе с насыпным теплоносителем 17, регенератор с насыпным теплоносителем 18 находится в фазе разогрева, иначе говоря, он насыщается термической энергией, в особенности, от сгорания отходящего газа 15, подаваемого из реактора Фишера-Тропша 11 по соединительной линии 54. Для управления двумя регенераторами с насыпным теплоносителем применяется ряд клапанов 62-69. На фиг. 1 клапаны 62, 63, 66 и 68 относятся к регенератору с насыпным теплоносителем 17, а клапаны 64,65, 67 и 69 относятся к регенератору с насыпным теплоносителем 18. Соответственно, получающиеся газообразные продукты сгорания покидают установку через вытяжную трубу 19. Посредством периодического переключения показанных клапанов 62-69 два регенератора с насыпным теплоносителем 17 и 18 могут функционировать попеременно. Также возможно получение необходимого водяного пара из конденсата, поступающего из конденсатора 8. В зависимости от содержания воды в сырье 2 можно применять е дополнительные количества, например, в виде конденсата 16 из реактора Фишера-Тропша. Так как необходимое количество воды проходит через газовый холодильник 7 при помощи насоса 20, также происходит предварительный нагрев. В холодильнике 13 генератора 11 Фишера-Тропша также образуется насыщенный водяной пар 14,который также превращается в перегретый пар в регенераторах с насыпным теплоносителем 17 и 18,причм в данном случае может использоваться химическая энергия отходящих газов 15. Таким образом,получаемые вторичные энергоресурсы полностью передаются на производство перегретого водяного пара 3, поэтому водяной пар может быть нагрет особенно экономичным образом. Вместо двух регенераторов с насыпным теплоносителем 17, 18, показанных на фиг. 1, также могут применяться три или даже более регенератора с насыпным теплоносителем для того, чтобы достичь особо согласованного функционирования. На фиг. 2 представлен детальный вид дополнительного варианта реализации устройства согласно изобретению, которое показано на фиг. 1. На схеме кислород и/или воздух дополнительно вводят по стрелке Р 3. Таким образом, кислород, поступающий совместно с перегретым водяным паром, может быть нагрет до очень высокой температуры в регенераторах с насыпным теплоносителем 17 и 18, которые также называют нагревателями с галечным теплоносителем. В данном случае даже при относительно малом количестве, менее 10% кислорода или воздуха в сильно перегретом газифицирующем агенте,можно значительно увеличить температуру в зоне плавления шлака с получением таким образом шлака с низкой вязкостью. С помощью этой меры, т.е. подачи воздуха или кислорода, также можно дополнительно увеличить использование углерода и можно положительно повлиять на образование смолы посредством увеличения температуры сырья. Фиг. 3 показывает дополнительный предпочтительный вариант реализации устройства согласно изобретению. В нм дополнительно предусмотрена линия 30, по которой газифицирующий агент может вводиться в крекинг-установку 6. Эта мера является особенно эффективной, если температура, требующаяся в крекинг-установке 6, значительно ниже температуры газифицирующего агента, а газифицирующие агенты содержат некоторую долю кислорода или воздуха (ср. с фиг. 2). Вводимое количество может регулироваться посредством контрольного клапана горячего газа 21. На фиг. 4 представлен дополнительный детальный вид предпочтительного варианта реализации. В этом случае предусмотрены дополнительная линия 22, а также дополнительный контрольный клапан 23. Если количество отходящего газа 15 недостаточно для нагрева газифицирующего агента 3 в регенераторах с насыпным теплоносителем 17 и 18, по этой линии может подаваться дополнительное количество синтез-газа, например, после конденсатора 8, по обводной линии 22. На фиг. 5 представлен дополнительный детальный вид предпочтительного варианта реализации. Если количество насыщенного водяного пара 14 из холодильника реактор Фишера-Тропша 11 превышает количество водяного пара, требующееся в реакторе газификации 1, избыточное количество насыщенного водяного пара может быть направлено внешнему или внутреннему потребителю тепла 24 (например, в сушильную установку). Таким образом, может быть дополнительно повышена эффективность процесса. Избыточное количество насыщенного водяного пара также регулируется контрольным клапаном 25. На фиг. 6 показана альтернативная схема очистки смолы и е удаления из получаемого газа. В циклоне 4 продукт освобождается от пыли. В конденсаторе 8 вода и смолы конденсируются при температуре 50 С. В целях предотвращения преждевременной конденсации трубопроводы между газогенератором и конденсатором нагреваются выше 200 С, особенно предпочтительно более 300 С. Образуется смесь смолы и воды. Вода, содержащая смолу, при необходимости разбавляется водой и транспортируется посредством насоса 20 при рабочем давлении более 0,1 МПа, предпочтительно 1 МПа и особенно предпочтительно 3 МПа. Затем ее упаривают при помощи тепла, выделяющегося в реакторе ФишераТропша 13, и направляют по трубопроводу 14 в регенераторы 17 и 18. В регенераторах водяной пар, как уже было описано, перегревается и смолы подвергаются крекингу. По трубопроводу 3 водяной пар и газы, образовавшиеся при крекинге смолы, поступают в газогенератор. Очевидно, что преимущество данного способа в том, что устраняется потребность в системных комплектующих, которые иначе были бы необходимы. На фиг. 7 показана альтернативная схема процесса газификации, в которой водяной пар, дополнительно слегка подогретый воздух 20 или чистый кислород добавляют к находящемуся в реакторе агенту газификации. Это предпринимается с целью коррекции газового состава получаемого газа. В этом случае этот воздух направляется в газогенератор по дополнительной линии подачи 71. Все характерные признаки, раскрытые в документах изобретения, заявляются как существенные для реализации изобретения в той мере, поскольку они являются новыми сами по себе или в комбинации относительно известного уровня техники. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии в топливо углеродсодержащего сырья, включающий стадии газификации углеродсодержащего сырья (2) в газогенераторе (1), причем нагретый водяной пар (3) подают в газогенератор (1) и используют для газификации; очистки синтез-газа, образующегося при газификации; изменения температуры синтез-газа посредством блока (7, 8, 10) регулирования температуры; конверсии синтез-газа в жидкое топливо посредством каталитической химической реакции, причем для конверсии используют реактор Фишера-Тропша (11),отличающийся тем, что газификация представляет собой аллотермическую газификацию, отработанное тепло по меньшей мере от одного химического процесса, осуществляемого после газификации,применяют для получения насыщенного водяного пара, а в качестве газифицирующего агента и теплоносителя применяют нагретый до температуры выше 1000 С водяной пар (3) для осуществления газификации, причем в газогенератор (1) подают дополнительную газообразную среду для дополнительного увеличения температуры в газогенераторе (1). 2. Способ по п.1, отличающийся тем, что углеродсодержащее сырье представляет собой биомассу. 3. Способ по п.1, отличающийся тем, что в газогенератор (1) совместно с водяным паром (3) подают дополнительную газообразную среду. 4. Способ по п.1, отличающийся тем, что газогенератор (1) представляет собой противоточный газогенератор с неподвижным слоем. 5. Способ по пп.2-4, отличающийся тем, что рабочая температура в газогенераторе (1) всегда превышает температуру плавления шлака. 6. Способ по п.1, отличающийся тем, что очистку синтез-газа осуществляют с помощью циклона (4) и предпочтительно с помощью батарейного циклона. 7. Способ по п.6, отличающийся тем, что после процесса очистки молекулярные структуры остаточных смол разлагают на короткоцепочечные молекулярные структуры. 8. Способ по п.6, отличающийся тем, что получаемые смолы и пыль в основном отделяют совместно в циклоне, особенно предпочтительно в батарейном циклоне (4) и сжигают в регенераторах с насыпным теплоносителем (17 и 18). 9. Способ по п.1, отличающийся тем, что отработанное тепло по меньшей мере от одного процесса,осуществляемого после газификации, применяют для получения насыщенного водяного пара. 10. Способ по п.9, отличающийся тем, что заданную часть образующегося синтез-газа направляют в отходящий газ (15), получаемый во время синтеза. 11. Способ по п.1, отличающийся тем, что предусмотрено устройство для повышения давления,увеличивающее давление синтез-газа, направляемого на конверсию. 12. Способ па п.1, отличающийся тем, что насыщенный водяной пар (14) перегревают с помощью источника тепла и расширяют на паровой турбине до подачи на регенераторы с насыпным теплоносителем (17, 18). 13. Способ по п.1, отличающийся тем, что конденсат, получаемый во время конверсии, используют в качестве дополнительной жидкости к конденсату из конденсатора (8) для получения насыщенного водяного пара (3). 14. Способ по п.1, отличающийся тем, что нагревают трубопроводы (20 и 21) и циклон (4). 15. Способ по п.14, отличающийся тем, что для разделения воды и смолы применяют конденсатор(8). 16. Способ по п.1, отличающийся тем, что для крекинга смол, образующихся при газификации, в дополнение к перегреву пара также применяют высокие температуры в регенераторах с насыпным теплоносителем (17 и 18). 17. Способ конверсии в топливо углеводородсодержащего сырья, включающий стадии газификации углеродсодержащего сырья (2) в газогенераторе (1), причем в газогенератор (1) подают нагретый водяной пар (3), который применяют для газификации; очистки синтез-газа, образующегося при газификации; изменения температуры синтез-газа посредством блока (7, 8, 10) регулирования температуры; конверсии синтез-газа в жидкое топливо посредством каталитической химической реакции, причем для конверсии применяют реактор Фишера-Тропша (11),отличающийся тем, что отработанное тепло по меньшей мере от одного химического процесса,осуществляемого после газификации, применяют для получения насыщенного водяного пара, а нагретый до температуры выше 1000 С водяной пар (3) применяют как в качестве газифицирующего агента, так и теплоносителя для осуществления газификации и в газогенератор (1) подают дополнительную газообразную среду отдельно от нагретого водяного пара (3) для оказания влияния на соотношение водорода и оксида углерода в получаемом газе. 18. Способ по п.17, отличающийся тем, что углеродсодержащее сырье представляет собой биомассу. 19. Способ по п.17, отличающийся тем, что дополнительная газообразная среда имеет температуру ниже 600 и предпочтительно ниже 400 С. 20. Способ по п.17, отличающийся тем, что газификация представляет собой аллотермическую газификацию. 21. Устройство (35) для конверсии углеродсодержащего сырья в жидкое топливо, содержащее газогенератор (1), в котором углеродсодержащее сырь газифицируют нагретым водяным паром, по меньшей мере один блок очистки (4, 6) для очисти синтез-газа, получаемого в процессе газификации, по меньшей мере один блок (7, 8, 10) регулирования температуры для изменения температуры образующегося синтез-газа и блок конверсии (11) для конверсии синтез-газа в жидкое топливо, отличающееся тем, что устройство (25) содержит устройство для получения отработанного тепла, получаемого по меньшей мере от одного химического процесса, осуществляемого после газификации, и используемого для получения насыщенного водяного пара, по меньшей мере одно нагревательное устройство (17, 18), нагревающее водяной пар до температуры выше 1000 С, и линию подачи (71) для подачи дополнительной газообразной среды в газогенератор (1) для оказания влияния на соотношение водорода и оксида углерода в получаемом газе. 22. Устройство по п.21, отличающееся тем, что углеродсодержащее сырье представляет собой биомассу. 23. Устройство (35) по п.21, отличающееся тем, что блок очистки представляет собой циклон (4) и предпочтительно батарейный циклон. 24. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрен дополнительный блок очистки для очистки от остаточных смол. 25. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрены два блока для изменения температуры: газовый холодильник (7) и конденсатор (8), расположенный на выходе от указанного газового холодильника (7). 26. Устройство (35) по пп.21-23, отличающееся тем, что устройство (35) содержит транспортирующее устройство (5), расположенное между блоком очистки (4) и газогенератором (1) и подающее в газогенератор (1) продукт, полученный в процессе очистки. 27. Устройство (35) по пп.21-23, отличающееся тем, что предусмотрены по меньшей мере два нагревательных устройства (17, 18), причем по меньшей мере два из этих нагревательных устройств (17,18) работают в противофазе. 28. Устройство (35) по пп.21-23, отличающееся тем, что устройство включает линию подачи (71) для подачи газообразной среды в газогенератор отдельно от водяного пара (3). 29. Способ по пп.1, 17-20, отличающийся тем, что устройство (35) по пп.21-28 применяют для выполнения указанного способа.

МПК / Метки

Метки: углеродсодержащего, способ, конверсии, устройство, сырья

Код ссылки

<a href="https://eas.patents.su/12-20334-sposob-i-ustrojjstvo-dlya-konversii-uglerodsoderzhashhego-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для конверсии углеродсодержащего сырья</a>

Предыдущий патент: Фармацевтическая композиция, включающая солифенацин или его фармацевтически приемлемую соль

Следующий патент: Микро (mi-рнк)-рнк и мишени сигнального пути для диагностических и терапевтических целей

Случайный патент: Комбинация бочонка для розлива с горловиной и соединительного устройства, а также частей для него