Способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги

Формула / Реферат

Способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги, характеризующийся тем, что слабоперегретые расплавы металлов или сплавы, отличающиеся друг от друга химическим составом, из отдельных плавильных зон заливают один поверх другого в заданной последовательности и в заданных объемах во вращающийся футерованный кристаллизатор центрифуги, выполненной с термодинамическими характеристиками кристаллизатора, обеспечивающими объемное равномерное охлаждение расплава со скоростью не выше 0,5°С/с, обороты ротора центрифуги устанавливают для создания коэффициента гравитации в диапазоне от 20 до 300 и сохраняют перегрев залитых расплавов, обеспечивающий нахождение их в жидкой фазе в течение времени, достаточного для прохождения процессов диффузии и проведения направленной кристаллизации до начала процессов естественной кристаллизации, при этом вращение центрифуги сохраняют до достижения охлаждающейся отливкой температуры завершения естественных процессов кристаллизации используемых расплавов, после чего центрифугирование прекращают для дальнейшего охлаждения отливки.

Текст

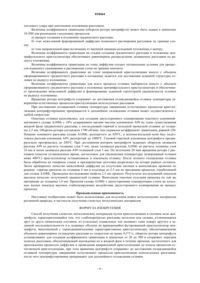

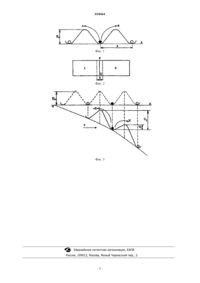

СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПУТЕМ КРИСТАЛЛИЗАЦИИ В СИЛОВОМ ПОЛЕ ЦЕНТРИФУГИ Изобретение относится к области металлургии, а конкретно - к процессам получения новых металлических материалов различной природы, в частности получения слоистых металлических материалов. Способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги, характеризующийся тем, что слабоперегретые расплавы металлов или сплавы, отличающиеся друг от друга химическим составом, из отдельных плавильных зон заливают один поверх другого в заданной последовательности и в заданных объемах во вращающийся футерованный кристаллизатор центрифуги, выполненной с термодинамическими характеристиками кристаллизатора, обеспечивающими объемное равномерное охлаждение расплава со скоростью не выше 0,5C/с, обороты ротора центрифуги устанавливают для создания коэффициента гравитации в диапазоне от 20 до 300 и сохраняют перегрев залитых расплавов в течение времени нахождения их в жидкой фазе для прохождения процессов диффузии и проведения направленной кристаллизации до начала процессов естественной кристаллизации, при этом вращение центрифуги сохраняют до достижения охлаждающейся отливки температуры завершения естественных процессов кристаллизации используемых расплавов, а после достижения остывающей отливки температуры завершения естественных процессов кристаллизации центрифугирование прекращают для дальнейшего охлаждения отливки. Достигаемый технический результат заключается в получении многослойных отливок с более высокими параметрами прочности и структурной однородности, что приводит к резкому (до 25-30%) повышению служебных свойств. Анисимов Олег Владимирович (RU) Пилишкина Л.С. (RU)(71)(73) Заявитель и патентовладелец: ЭДВАНСЕД ЭЛЛОЙЗ СА (CH) Область техники Изобретение относится к области металлургии, а конкретно - к процессам получения новых металлических материалов различной природы, в частности получения слоистых металлических материалов. Предшествующий уровень техники Самыми простыми слоистыми металлическими материалами и, наиболее широко распространенными в промышленности, являются биметаллы. Существует ряд многослойных металлических материалов различного назначения. Достаточно часто применяется нанесение слоя защитного материала на основной, так называемое плакирование. Постоянно растущая потребность в таких материалах сегодня частично удовлетворяется широко применяемыми методами холодной сварки компонентов в ходе прокатки, горячей ковки или прессования. Известны методы, при которых используется энергия взрыва и ряд других процессов. В большинстве случаев, холодная сварка твердых компонентов не дает нужной глубины диффузии на границе шва, а в ряде случаев такая диффузия вообще не имеет места. Применение сварки плавлением для соединения компонентов возможно лишь для ограниченного числа металлов и сплавов при простой конфигурации изделий. При всем этом имеют место снижение прочности за счет появления мест с недостаточной глубиной диффузии в зоне шва, специфические процессы ускоренной коррозии на стыке компонентов, появление признаков "старения" на стыке компонентов и другие дефекты, снижающие служебные свойства слоистых металлических материалов. Например, известен способ непрерывного литья биметаллических слитков, включающий подачу различных металлов и стальной ленты для предотвращения их смешивания в кристаллизатор, и устройство для его осуществления (заявка Японии 55-68156, 1980). Недостатком известного способа и устройства является необходимость сложной и длительной подготовки стальной ленты в виде зачистки, обезжиривания, промывки и др., что усложняет процесс разливки и не гарантирует качество свариваемых металлов. Наиболее близким к предлагаемому является способ непрерывного литья биметаллических заготовок малого сечения, включающий подачу расплавов с регулированием их расхода в кристаллизатор с подвижными стенками, формирование в нем двухфазных состояний обоих слитков, измерение температуры расплавов и приведение в контакт свариваемых граней слитков, и устройство, содержащее кристаллизатор с подвижными стенками, перегородку и датчик температуры (SU539668, B22D 11/00, 1977). Недостатком данного способа является возможность полного смешивания затвердевающих металлов, образования окисных пленок на открытых поверхностях менисков металлов. Известно, что качество сварки и сцепления различных металлов в условиях разливки биметаллических заготовок зависит от степени развития и характеристик двухфазной зоны свариваемых слитков. Если слитки соединяются в жидком или двухфазном состоянии, когда доля твердой фазы fs по всему сечению соединяемых слитков менее 20-40% (fs=fs0,2-0,4), то происходит интенсивное перемешивание расплавов, в результате чего зона смешанного состава будет иметь большую протяженность вплоть до периферийных слоев, что ухудшает механические свойства биметаллического изделия. Для качественного соединения металлов необходимо вначале обеспечить независимое формирование двухфазных состояний обоих слитков, а затем соединяемые грани привести в контакт, например, от границы выливаемости сплава, имеющего более высокую температуру ликвидуса. Известен способ непрерывного литья биметаллических заготовок малого сечения, включающий подачу расплавов с регулированием их расхода в кристаллизатор с подвижными стенками, формирование в нем двухфазных состояний обоих слитков, измерение температуры расплавов и приведение в контакт свариваемых граней слитков, отличающийся тем, что с целью улучшения качества изделий приведение в контакт свариваемых граней слитков осуществляют по границе выливаемости расплава, имеющего более высокую температуру кристаллизации (RU2073585, B22D 11/00, опубл. 1997.02.20); принят в качестве прототипа. Раскрытие изобретения Настоящее изобретение направлено на решение задачи создания нужной слоистой композиции металлических материалов в жидкой фазе и на изменение условий кристаллизации этого расплава за счет формирования кристаллической структуры композитных материалов в силовых полях центрифуг. Достигаемый при этом технический результат заключается в получении многослойных отливок с более высокими параметрами прочности и структурной однородности, что приводит к резкому (до 2530%) повышению служебных свойств. Указанный технический результат достигается тем, что способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги характеризуется следующим: слабоперегретые расплавы металлов или сплавы, отличающиеся друг от друга химическим составом, из отдельных плавильных зон заливают один поверх другого в заданной последовательности и в заданных объемах во вращающийся футерованный кристаллизатор центрифуги, выполненной с термодинамическими характеристиками кристаллизатора, обеспечивающими объемное равномерное охлаждение расплава со скоростью не выше 0,5 С/с, обороты ротора центрифуги устанавливают для создания коэффициента гравита-1 018464 ции в диапазоне от 20 до 300 и сохраняют перегрев залитых расплавов в течение времени нахождения их в жидкой фазе для прохождения процессов диффузии и проведения направленной кристаллизации до начала процессов естественной кристаллизации, при этом вращение центрифуги сохраняют до достижения охлаждающейся отливки температуры завершения естественных процессов кристаллизации используемых расплавов, а после достижении остывающей отливки температуры завершения естественных процессов кристаллизации центрифугирование прекращают для дальнейшего охлаждения отливки. Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата. Описание фигур чертежей Фиг. 1 - схема потенциального рельефа в окрестности любого атома расплава без воздействия внешнего силового поля. Фиг. 2 - схема отсутствия диффузии PQ без воздействия внешнего силового поля. Фиг. 3 - схема потенциального рельефа в окрестности атома в любой точке расплава при наличии внешнего силового поля. Лучший вариант осуществления изобретения Предлагаемое изобретение позволяет в значительной степени ликвидировать характерные дефекты слоистых металлических материалов. Изобретение рассматривает способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги, который характеризуется тем, что слабоперегретые расплавы металлов или сплавы, отличающиеся друг от друга химическим составом, из отдельных плавильных зон заливают один поверх другого в заданной последовательности и в заданных объемах во вращающийся футерованный кристаллизатор центрифуги, выполненной с термодинамическими характеристиками кристаллизатора, обеспечивающими объемное равномерное охлаждение расплава со скоростью не выше 0,5 С/с, обороты ротора центрифуги устанавливают для создания коэффициента гравитации в диапазоне от 20 до 300 и сохраняют перегрев залитых расплавов в течение времени нахождения их в жидкой фазе для прохождения процессов диффузии и проведения направленной кристаллизации до начала процессов естественной кристаллизации, при этом вращение центрифуги сохраняют до достижения охлаждающейся отливки температуры завершения естественных процессов кристаллизации используемых расплавов, а после достижения остывающей отливки температуры завершения естественных процессов кристаллизации центрифугирование прекращают для дальнейшего охлаждения отливки. Основой настоящего изобретения является способ получения слоистых металлических материалов,который включает расплавление различных по химическому и физическим параметрам выбранных металлических материалов в отдельных плавильных зонах, последующую заливку слабоперегретых расплавов в заданных объемах и в заданной последовательности в футерованную изложницу вращающегося ротора центрифуги. При этом производят объемное охлаждение расплава со скоростью не выше 5 С/с. Для формирования нужной структуры в отливке и получения на межзонных границах слоев отливки твердых растворов расплав кристаллизуют в силовом поле центрифуги с коэффициентом гравитации от 20 до 500 (задаются оборотами ротора центрифуги) в течение интервала времени, равного отношению где а - коэффициент, определяемый для каждой пары металл-металл, исходя из термодинамических характеристик кристаллизатора и скорости протекания процессов кристаллизации;m - относительная масса вовлеченных в процесс взаимной диффузии металлов. Предлагаемый способ основан на использовании явления форсирования диффузионных процессов в расплавах на стадии формирования кристаллической структуры в силовых полях. При необходимости обеспечить переходную зону между слоями в виде твердого раствора следует обеспечить требуемый уровень растворимости элемента А в элементе В. Количество атомов n, перешедших из расплава за единицу времени и в единице объема в кристаллическую решетку, при любых исходных концентрациях А равно где ns - количество атомов металла А в рассматриваемой зоне; Р - вероятность перескока атома;F - частота колебаний атома около положения равновесия;- средняя энергия активации перескока атома В в узел кристаллической решетки этого же элемента из расплава;Ai - дополнительная энергия активации, требуемая для аналогичного перескока атома А (она вызвана отличием атомов А от В). При отсутствии внешних силовых полей потенциальный рельеф в окрестности любого атома расплава симметричен (фиг. 1), что приводит к отсутствию диффузии через PQ (фиг. 2). Повод к перемещению атомов из среды 2 в среду 1 в этом случае возможен лишь при отсутствии равенства концентрации. Наличие внешнего силового поля F с потенциальной энергией Е приводит к искажению исходного потенциального барьера (фиг. 3). Высоты потенциальных барьеров в обоих направлениях возможного перескока атома А соответственно равны: где- порядок кристаллической решетки. Общая асимметрия потенциального рельефа равна Наличие U приводит к появлению асимметричного потока атомов n2, который может быть определен из выражения где - средняя скорость движения атомов типа А;Ci - концентрация атомов металла А. Опуская промежуточные расчеты, получаем формулу, описывающую суммарный поток nD атомов А в В, имеющих энергии активации от Ua и Ua+A1: Разность потоков n зависит от суммарной энергии активации (Ua+A1), которую можно принять равной энергии активации затвердевания или плавления. Отсюда следует, что, если в расплаве существуют атомы типов А и В, с соответствующими размерами и энергиями активации затвердевания, следствием проведения кристаллизации в силовом поле центрифуги является создание твердого раствора замещения. Причем с вероятностью Р получится твердый раствор с 50% элемента А, если А=0, поскольку действие силы F индифферентно к типу атома. Если концентрация А в расплаве больше 0,5 при А=0, то в данной ситуации возникает твердая фаза с доминированием атомов типа А. Если атомы А по размеру существенно больше атомов В (на 15-20%), то устойчивое существование твердого раствора замещения невозможно и формируются твердые растворы внедрения. Ситуация принципиально меняется, если концентрация больших по размерам атомов А больше 0,5,при этом расплав из атомов А становится растворителем по отношению к атомам В. В этом случае атомы В встают в узлы кристаллической решетки из атомов А и формируется твердый раствор замещения. Все это создает предпосылки к получению металлических слоистых материалов, представляющих из себя металлические композиты с заданной химической градиентностью. Смысл способа состоит в формировании слоистых металлических материалов на этапе существования жидкой фазы, с форсированием процесса диффузии при кристаллизации градиентного расплава направленной кристаллизацией силового поля центрифуги заданной интенсивности (заданного коэффициента гравитации). Необходимое значение коэффициента гравитации для достижения нужного размера зерна в заданном сечении отливки получается из зависимости от величины зерна от коэффициента гравитации, построенной для каждого металла и сплава. Термодинамические характеристики кольцевой изложницы должны обеспечивать объемное, равномерное охлаждение многослойного расплава со скоростью не выше 0,5%. При этом заданная градиентность расплава создается путем последовательной заливки нужных слабоперегретых расплавов заданных металлов или сплавов в нужной последовательности и объемах. Степень перегрева заливаемых расплавов должна вместе с предварительно подогретой кольцевой изложницей ротора центрифуги обеспечить время существования жидкой фазы расплава, достаточное для создания во вращающейся изложнице нужного градиентного расплава и прохождения процесса направленной кристаллизации с перемещением фронта кристаллизации от внешней стороны кольцевой изложницы к центру, до наступления естественной кристаллизации расплава. После достижения температуры затвердевшей отливки значений температуры завершения процессов кристаллизации для данных металлов и сплавов, дальнейшее охлаждение может осуществляться с любой скоростью. Установка, реализующая предлагаемый способ, представляет собой машину с вертикальной осью,на которой закреплен вращающийся ротор с изложницей. Ротор приводится во вращение электродвигателем с регулируемой скоростью вращения. Заданная скорость вращения ротора центрифуги стабилизируется специальной электронной системой стабилизации заданных оборотов. Нужные термодинамические характеристики изложницы кристаллизатора (скорость охлаждения не выше 0,5%) обеспечиваются конструктивным исполнением футеровки изложницы и предварительным подогревом внутренней поверхности изложницы перед заливкой расплава пламенем газовой горелки до 200-250 С. Корпус ротора выполнен из конструкционной стали толщиной 5 мм и состоит из нижней несъемной части и верхней съемной крышки. Внутренняя часть несъемной части и крышки имеет футеровку толщиной 25 мм, состоящую из смеси шамотной крошки, огнеупорной глины и графита в пропорции 7/3/2 для придания изложнице нужных термодинамических характеристик, а также 5 мм графита, для защиты футеровки от теплового удара при заполнении изложницы расплавом. Величина коэффициента гравитации (обороты ротора центрифуги) может быть задана в диапазоне 10-500 для реализации следующих процессов: а) процесс создания в изложнице градиентного расплава; б) этап межсловной форсированной диффузии (взаимного растворения расплавов по границе слоев); в) этап направленной кристаллизации от внешней границы кольцевой изложницы к центру. Величина коэффициента гравитации на стадии создания градиентного расплава в изложнице центрифугального кристаллизатора обеспечивает равномерное распределение заливаемых расплавов по радиусу изложницы. Величина коэффициента гравитации на этапе диффузии создает оптимальные условия для процессов взаимного смешивания и растворения слоев на границе контакта. Величина коэффициента гравитации на этапе направленной кристаллизации вместе с объемом сформированного градиентного расплава в изложнице задается для достижения заданной структуры отливки по радиусу изложницы. Величина коэффициента гравитации для всего процесса отливки выбирается вместе с объемом сформированного градиентного расплава в изложнице центрифугального кристаллизатора и обеспечивает прохождение межсловной диффузии и формирование заданной структурной градиентности отливки по радиусу изложницы. Вращение ротора центрифуги сохраняют до достижения охлаждающейся отливки температуры завершения естественных процессов кристаллизации используемых расплавов. При достижении остывающей отливки температуры завершения естественных процессов кристаллизации центрифугирование прекращается и дальнейшее охлаждение отливки может осуществляться с любой скоростью. Опытные отливки выполнялись для создания двухстороннего плакирования опытного алюминиймагниевого сплава А 10 Мг с 10% содержанием магния чистым алюминием А 99 на этапе существования жидкой фазы градиентного расплава, с последующей горячей и холодной прокаткой отливки до толщины 2,5 мм. Обороты ротора составляли 1700 об/мин, чем задавался коэффициент гравитации, равный 220. Помимо основного расплава сплава А 10 Мг, разогретого до 850 С, в вспомогательной печи был подготовлен расплав алюминия А 99, разогретый до 1000 С. Газовой горелкой изложница центрифуги предварительно прогревалась до 200 С. При достижении ротором центрифуги заданных оборотов заливался расплав А 99 из расчета толщины слоя 5 мм, далее заливался расплав А 10 Мг из расчета толщины слоя 10 мм и затем заливался расплав А 99 толщиной слоя 5 мм. По истечении 20 мин вращения ротора с расплавом (опытом установленное время, достаточное для уменьшения температуры затвердевшей отливки ниже 400 С) кристаллизатор останавливали и извлекали отливку. После полного охлаждения отливка была обработка на токарном станке и предпрокатная заготовка разрезалась на четыре равных сегмента. Затем проверялось качество межслойной диффузии на отсутствие неспаев и выполнялась прокатка по режиму: горячая прокатка до толщины 6 мм и холодная до 2,5 мм по программе прокатки, отработанной для сплава А 10 Мг. Проведены исследования свойств 2,5 мм проката. Результаты исследований показали высокое качество полученной градиентной отливки. Выполнена опытная холодная прокатка по той же программе до толщины 1,0 мм. Прокатка сплава А 10 Мг с двухсторонним плакирующим слоем на холодных валках показала высокое стабилизирующее воздействие двухстороннего плакирования на процесс прокатки. Промышленная применимость Настоящее изобретение может быть использовано для получения новых металлических материалов различной природы, в частности получения слоистых металлических материалов. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги, характеризующийся тем, что слабоперегретые расплавы металлов или сплавы, отличающиеся друг от друга химическим составом, из отдельных плавильных зон заливают один поверх другого в заданной последовательности и в заданных объемах во вращающийся футерованный кристаллизатор центрифуги, выполненной с термодинамическими характеристиками кристаллизатора, обеспечивающими объемное равномерное охлаждение расплава со скоростью не выше 0,5 С/с, обороты ротора центрифуги устанавливают для создания коэффициента гравитации в диапазоне от 20 до 300 и сохраняют перегрев залитых расплавов, обеспечивающий нахождение их в жидкой фазе в течение времени, достаточного для прохождения процессов диффузии и проведения направленной кристаллизации до начала процессов естественной кристаллизации, при этом вращение центрифуги сохраняют до достижения охлаждающейся отливкой температуры завершения естественных процессов кристаллизации используемых расплавов,после чего центрифугирование прекращают для дальнейшего охлаждения отливки.

МПК / Метки

МПК: B22D 13/00

Метки: способ, слоистых, металлических, поле, путем, силовом, кристаллизации, центрифуги, получения, материалов

Код ссылки

<a href="https://eas.patents.su/6-18464-sposob-polucheniya-sloistyh-metallicheskih-materialov-putem-kristallizacii-v-silovom-pole-centrifugi.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения слоистых металлических материалов путем кристаллизации в силовом поле центрифуги</a>